Настоящее изобретение предлагает композицию известкового молока, содержащую частицы гашеной извести, суспендированные в водной фазе, и способ ее изготовления.

Суспензии частиц гашеной (гидратированной) извести, иногда называемые также «известковое молоко», «пена на известковом молоке» или «известковый раствор», широко используемые в промышленности как реагенты в многочисленных приложениях, в частности, для нейтрализации отработавшего выпускаемого потока воды или кислоты, регулирования кислотности и минерализации пригодной для питья (питьевой) воды, нейтрализации химических реакций, например, таких как синтез этиленоксида или пропиленоксида, в качестве источника кальция или для осаждения, в синтезе витамина C, лимонной кислоты и осажденного карбоната кальция (PCC), или также в качестве адсорбента в процессах обессеривания и удалении кислых газов, таких как хлористый водород (HCl), в топочных газах.

Такие суспензии частиц гашеной извести или известковое молоко обычно получают гашением негашеной извести большим избытком воды или изготовления порошка суспензии гашеной извести. Получаемые в результате частицы состоят в основном из гидроксида кальция.

Такая гашеная известь или гидроксид кальция может, очевидно, содержать примеси, то есть фазы, образованные из SiO2, Al2O3, Fe2O3, MnO, P2O5, K2O и/или SO3, содержание которых обычно составляет десятки граммов на килограмм. Тем не менее, количество этих примесей в пересчете на перечисленные выше оксиды, не превосходит 5%, предпочтительно 3%, предпочтительно 2% или даже 1% массы неорганического минерального наполнителя согласно настоящему изобретению. В частности, гашеная известь предпочтительно содержит менее чем 1,0 масс.% Fe2O3, предпочтительно менее чем 0,5 масс.% и предпочтительно менее чем 0,3 масс.% Fe2O3.

Упомянутая выше гашеная известь может также содержать оксид кальция, который не подвергался гидратации в процессе гашения, равно как она может содержать и карбонат кальция CaCO3. Карбонат кальция может представлять собой необожженный остаток исходного известняка, из которого производится гашеная известь согласно настоящему изобретению, или продукт реакции частичной карбонизации гашеной извести в контакте с воздухом. Содержание оксида кальция в гашеной извести согласно настоящему изобретению составляет, как правило, менее чем 3 масс.%, предпочтительно менее чем 2% и предпочтительнее менее чем 1%. Содержание карбоната кальция составляет менее чем 10 масс.%, предпочтительно менее чем 6 масс.%, предпочтительнее менее чем 4 масс.% и еще предпочтительно менее чем 3 масс.%.

Упомянутая выше гашеная известь может также содержат оксид магния MgO или производные фазы таких типов, как Mg(OH)2 или MgCO3, которые составляют в целом десятки граммов на килограмм. Тем не менее, количество этих примесей в пересчете на MgO не превышает предпочтительно 5%, предпочтительно 3%, предпочтительно 2% или даже 1% массы неорганического минерального наполнителя согласно настоящему изобретению.

Факторы, ограничивающие использование известкового молока по сравнению с другими потенциальными реагентами, как правило, связаны с его вязкостью и скоростью реакции или нейтрализации в используемой реакционной среде.

Вполне понятно, что высокая скорость реакции является предпочтительной, поскольку она позволяет осуществлять ускоренные способы и, таким образом, сокращенные периоды обработки, и в промышленном масштабе становится возможным использование имеющего меньшие размеры и, вероятно, меньшую стоимость оборудования для реакции и/или промышленного оборудования, имеющего повышенную производительность. Кроме того, в определенных процессах часто требуется заданная минимальная скорость реакции для получения продукта, имеющего желательные качественные характеристики.

К сожалению, вязкость, как правило, представляет собой фактор, ограничивающий эффективное использование тонкодисперсного известкового молока. По существу, суспензию необходимо перекачивать, чтобы перемещать ее из одной точки в другую и дозировать, что является затруднительным в случае высоковязких суспензий. Кроме того, высоковязкие суспензии, как правило, уменьшают качество диспергирования, что влияет на скорости реакции, наблюдаемые в таких приложениях, поскольку требуется больше времени и энергии, чтобы диспергировать частицы гашеной извести в реакционной среде.

Вязкость и скорость реакции известкового молока представляют собой два количественных параметра, которые связаны с размером частиц. Частицы, имеющие меньшие размеры, как правило, обеспечивают более высокие скорости реакции, но при этом из них образуются высоковязкие суспензии, особенно при увеличении содержания твердых частиц.

Скорость реакции частиц гашеной извести обычно связана со скоростью растворения частиц гашеной извести или гидроксида кальция, которая увеличивается, когда увеличивается внешняя поверхность частиц, и, таким образом, уменьшается размер частиц. В силу такой же логики вязкость увеличивается при увеличении содержания твердых частиц и уменьшении размера частиц. Это, как правило, объясняется тем, что увеличивается содержание частиц в единице объема. Таким образом, при увеличении числа частиц они становятся ближе друг к другу и, следовательно, взаимодействуют друг с другом и с водой. Некоторые авторы рассматривают такие взаимодействия как представляющие собой, главным образом, силы притяжения вследствие малого поверхностного заряда частиц гашеной извести и их способности образовывать водородные связи с молекулами воды. Эти взаимодействия тогда приводят к увеличению сцепления в суспензии и, таким образом, к увеличению ее вязкости.

Согласно настоящему изобретению, необходимо различать реакционную способность известкового молока, которая представляет собой скорость растворения частиц гидратированной извести, от реакционной способности негашеной извести, которая представляет собой скорость реакции негашеной извести и воды с образованием гашеной извести и, таким образом, например, известкового молока.

По существу, реакционная способность негашеной извести, как правило, характеризуется и измеряется согласно процедуре, описанной в европейском стандарте EN459-2, и часто выражается количественно как t60, т.е. время нагревания объема воды, составляющего 600 см3, от исходной температуры 20°C до 60°C после добавления 150 г негашеной извести.

Что касается реакционной способности известкового молока, для целей настоящего изобретения она характеризуется согласно работе van Eekeren и др., описанной в докладе «Улучшенное известковое молоко для умягчения питьевой воды», авторы M. W. M. van Eekeren, J. A. M. van Paassen, C. W. A. M. Merks, отдел исследований и консультаций KIWA NV, Ньювегейн, сентябрь 1993 г., производство и распространение отдела исследований и консультаций Королевского исследовательского института воды (KIWA NV Research and Consultancy, адрес: дом 7, Гронингенхавен, п.я. 1072, Ньювегейн, 3430BB, Нидерланды).

Для целей настоящего изобретения описанная процедура была усовершенствована таким образом, чтобы повысить точность и воспроизводимость результатов, и испытана на множестве различных композиций известкового молока.

Согласно настоящему изобретению, скорость растворения гашеной извести в деионизированной воде измеряется в форме увеличения электропроводности раствора в условиях, в которых раствор остается ниже точки насыщения по отношению к гидроксиду кальция. Для приготовления раствора, который остается ниже точки насыщения, 0,1 г гидратированной извести добавляют в 700 г воды при 25°C, что позволяет раствору оставаться ниже точки насыщения по отношению к гидроксиду кальция, растворимость которого составляет приблизительно 1,5 г/л при 25°C (см. например, работу «Растворимости неорганических и металлоорганических соединений», авторы A. Seidell и W. F. Linke, издательство van Nostrand, 1953 г., т. 2, с. 631).

Для достижения упомянутой выше требуемой точности и воспроизводимости измерений изготавливают 500 г исследуемой суспензии, содержащей 2 масс.% гашеной извести, т.е. 10 г гашеной извести в 490 г воды. Эту суспензию и 700 г деионизированой воды термостатируют точно при 25°C. Ячейка для измерения электропроводности, имеющая время отклика, составляющее 0,05 с или менее, используется для автоматической записи посредством регистратора данных электропроводности образца, содержащего 700 г деионизированной воды, который интенсивно перемешивается в процессе измерения, например, при скорости, составляющей 450 об/мин, с помощью мешалки в виде пропеллера на стержне, имеющей диаметр 30 мм.

В начале измерения 5 см3 из 500 г суспензии вводят в образец, содержащий 700 г деионизированной воды, и определяют значение электропроводности с течением времени до тех пор, пока оно не становится устойчивым, достигая, таким образом, максимального уровня. Время до достижения этой максимальной электропроводности после начала измерения обозначается как t100. Аналогичным образом, t90 определяется как время до достижения 90% максимальной электропроводности. Именно получаемое значение t90 рассматривается как представляющее собой реакционную способность известкового молока. Процедура измерения реакционной способности известкового молока описана более подробно в разделе 6.11 «Определение коэффициента растворимости по электропроводности» стандарта EN 12485:2010.

Таким образом, согласно настоящему изобретению, считается, что реакционная способность известкового молока является высокой, если значение t90 составляет менее чем или равняется 10 с.

Документ, озаглавленный «Исследования свойств частиц суспендированной гидратированной извести», авторы U. Wittneben и др., Zement-Kalk-Gips (Цемент, мел, гипс), издание B, 1980 г., т. 33. № 10, с. 526-534, издательство Forschungsgemeinschaft des Verbands der Deutschen Kalkindustrie (Исследовательская ассоциация немецкой известковой промышленности), также описывает, что различия форм частиц, размеров частиц и распределение частиц по размерам играют значительную роль в определении вязкости известкового молока. Это дополнительно подтверждают в своей работе Rodriguez-Navarro и др. «Микроструктура и реология известкового теста», E. Ruiz-Agudo и C. Rodriguez-Navarro, Langmuir: ACS Journal of Surfaces and Colloids (Журнал поверхностей и коллоидов Американского химического общества), 2010 г., т. 26, № 6, с. 3868-3877. В этом документе на фиг. 4a, который следует рассматривать вместе с фиг. 4b, можно наблюдать профиль размеров частиц, вычисленный путем цифрового анализа изображений, полученных методом просвечивающей электронной микроскопии (TEM), в котором обязательно обнаруживаются только частицы, размеры которых составляют от 0,01 мкм до 1 мкм, а остальные частицы проиллюстрированы на фиг. 4b, на которой представлен многомодальный профиль. Упомянутые выше авторы исследовали суспензии, изготовленные из извести, имеющей различное происхождение, и сделали вывод о существовании связи между реакционной способностью негашеной извести и размером, устойчивостью, а также взаимодействием частиц гашеной извести в суспензии.

Кроме того, авторы смогли коррелировать влияние формы, устойчивости и взаимодействий частиц на вязкость суспензии, а также на поведение частиц гашеной извести суспензии или известкового молока при флокуляции и агломерации.

Поскольку агломерация и образование хлопьев из частиц гашеной извести изменяют видимый размер частиц и распределение по размерам частиц гашеной извести, логично сделать вывод, что агломерация и образование хлопьев из частиц гашеной извести также изменяет внешнюю поверхность частиц, которая сама связана с реакционной способностью известкового молока.

В заключение, известковое молоко, изготовленное из извести разнообразного происхождения и имеющее различные значения реакционной способности, обычно проявляет, даже в случае одинаковых условий гашения, различные реологические свойства и реакционные свойства. Кроме того, поскольку реакционная способность негашеной извести, как правило, зависит от типа печи, используемой для обжига известняка и производства негашеной извести, тип печи также играет роль в определении свойств известкового молока, помимо влияния происхождения известняка.

Таким образом, замена негашеной извести, изготовленной на конкретном предприятии и имеющей характеристики, которые определяет определенное сочетание происхождения известняка, типа используемой печи и реакционной способности негашеной извести, негашеной известью, изготовленной на другом конкретном предприятии и имеющей характеристики, которые определяет другое сочетание, включающее другое происхождение известняка, другой тип используемой печи и другую реакционную способность негашеной извести, может приводить к возникновению значительных изменений свойств известкового молока. Это должно обязательно создавать последствия в отношении промышленного применения данного известкового молока.

Другими словами, использование известкового молока для конкретного применения не только осуществляется с целью выбора допустимого компромисса между приемлемой вязкостью и требуемой реакционной способностью известкового молока, но также означает, что условия, применяемые для изготовления такой известковой суспензии, можно использовать для ограниченного числа или, возможно, для единственного источника поставляемой на продажу извести. В крайнем случае, это означает, что существует единственный источник, который является технически возможным и экономически целесообразным для изготовления известкового молока, проявляющего конкретные свойства вязкости и заданную скорость реакции.

Таким образом, существует действительная потребность в разработке известкового молока, свойства которого были бы оптимальными и устойчивыми, независимо от источника известняка и используемого способа обжига.

В отношении данной задачи, в литературе описано известковое молоко, имеющее свойства, которые оптимизированы для конкретных приложений.

Документы WO 96/23728, DE 2714858, DE 4447321 A1, JP 2007/031212 A, CN 201316654 Y, SU 1186248 A, EP 1039964 B1 и SE 870408 описывают способы обработки известкового молока, в которых свойства этих суспензий оптимизируются для разнообразных приложений посредством деагломерации и даже измельчения известкового молока, что делает возможным получение уменьшенного размера частиц с использованием различных типов оборудования, которое иногда может быть весьма дорогостоящим.

Даже несмотря на то, что упомянутые выше документы описывают способы эффективного повышения реакционной способности известкового молока, соответствующий результат представляет собой, тем не менее, отрицательное воздействие на вязкость известкового молока, получаемого известными способами. Кроме того, во многих случаях авторы компенсируют это увеличение вязкости посредством разбавления, при котором уменьшается содержание твердых частиц, что никоим образом не является предпочтительным для многих приложений, поскольку при этом неизбежно увеличивается количество вводимой воды, что приводит к уровням разбавления, которые являются чрезмерно высокими для многочисленных приложений.

Кроме того, в этих документах, относящихся к предшествующему уровню техники, не учитывается влияние, которое производят происхождение известняка, тип используемой печи и реакционная способность получаемой гидратированной извести, и, таким образом, не упоминаются какие-либо решения, обеспечивающие компенсацию изменений, вызываемых этим влиянием.

Например, согласно документу DE 27148858, во время промышленной эксплуатации было продемонстрировано, что предлагаемый способ и соответствующее оборудование функционировали надежным образом, и в результате этого обеспечивалось надлежащее качество известкового молока только в том случае, когда использовалась порошкообразная негашеная известь сверхвысокого качества, имеющая сверхвысокую чистоту и однородную реакционную способность, что в значительной степени осложняло осуществление описанного процесса.

Другие сорта извести сверхвысокой чистоты и очень хорошего качества были описаны и использованы для изготовления имеющего высокую реакционную способность известкового молока, содержащего тонкодисперсные частицы. Согласно документу CN 201316654 или документу EP 1039965, гашение высокочистой извести осуществляется в шаровой мельнице.

К сожалению, для этих технологий требуется использование источника очень чистой негашеной извести, что, таким образом, препятствует изготовлению имеющего широкую промышленную применимость продукта вследствие высокой стоимости и ограниченной доступности.

Согласно документам SU 1186248, JP 2007/031212 и SE 870408, высокочистая негашеная известь используется для изготовления суспензии, содержащей ультратонкодисперсные частицы гашеной извести. В описанном способе добавляется стадия разделения по размеру, чтобы устранить инертный материал из получаемой суспензии частицы гашеной извести.

К сожалению, упомянутые выше известные в уровне техники технологии в высокой степени зависят от реакционной способности негашеной извести, и их основной недостаток представляет собой необходимость грохочения или просеивания суспензии частиц негашеной извести, имеющей очень высокую вязкость и состоящей из тонкодисперсных частиц.

Документ JP 2007/031212 описывает еще одну известную технологию, позволяющую компенсировать отрицательное воздействие увеличения вязкости, в именно использование диспергирующих добавок, действие которых вызывает отталкивание между частицами гашеной извести, и, таким образом, уменьшается вязкость получаемой в результате суспензии (см. также документ US2004/0258612).

К сожалению, эти добавки во многих случаях оказываются нежелательными для конечного пользователя, поскольку они приводят к введению «примесей» в известковое молоко и, таким образом, в процесс конечного пользователя или в конечный продукт, не говоря о том, что иногда следует учитывать активное взаимодействие диспергирующего вещества и процесса или конечного применения, которое обусловлено, главным образом, активной поверхностью большинства этих добавок.

Кроме того, на практике известно уменьшение удельной площади поверхности частиц в целях уменьшения вязкости (см. документ WO2005/014483).

Задача настоящего изобретения заключается в том, чтобы преодолеть недостатки предшествующего уровня техники посредством изготовления ультратонкодисперсного известкового молока, имеющего высокую реакционную способность и низкую вязкость, в котором может быть использован любой источник негашеной извести, без обращения к использованию специальных добавок, таких как диспергирующие вещества.

Чтобы решить эту задачу, согласно настоящему изобретению, поставлена цель изготовления имеющей высокую реакционную способность композиции известкового молока, содержащая частицы гашеной извести в водной фазе суспензии, которая отличается тем, что вышеупомянутые частицы гашеной извести представляют собой частицы гашеной извести, которые имеют размер, описываемый профилем распределения частиц по размерам, который является узким и мономодальным, где разность между d90 и d10 составляет менее чем или равняется 15 мкм.

Согласно настоящему изобретению, термины «узкий профиль распределения» или «узкий профиль распределения частиц по размерам» следует понимать как означающие, что разность между d90 и d10 составляет менее чем или равняется 15 мкм, предпочтительно составляет менее чем или равняющийся 10 мкм. Обозначение dx, где 0<x≤100, представляет собой диаметр, выраженный в микронах, по отношению к которому x% частиц имеют меньший диаметр.

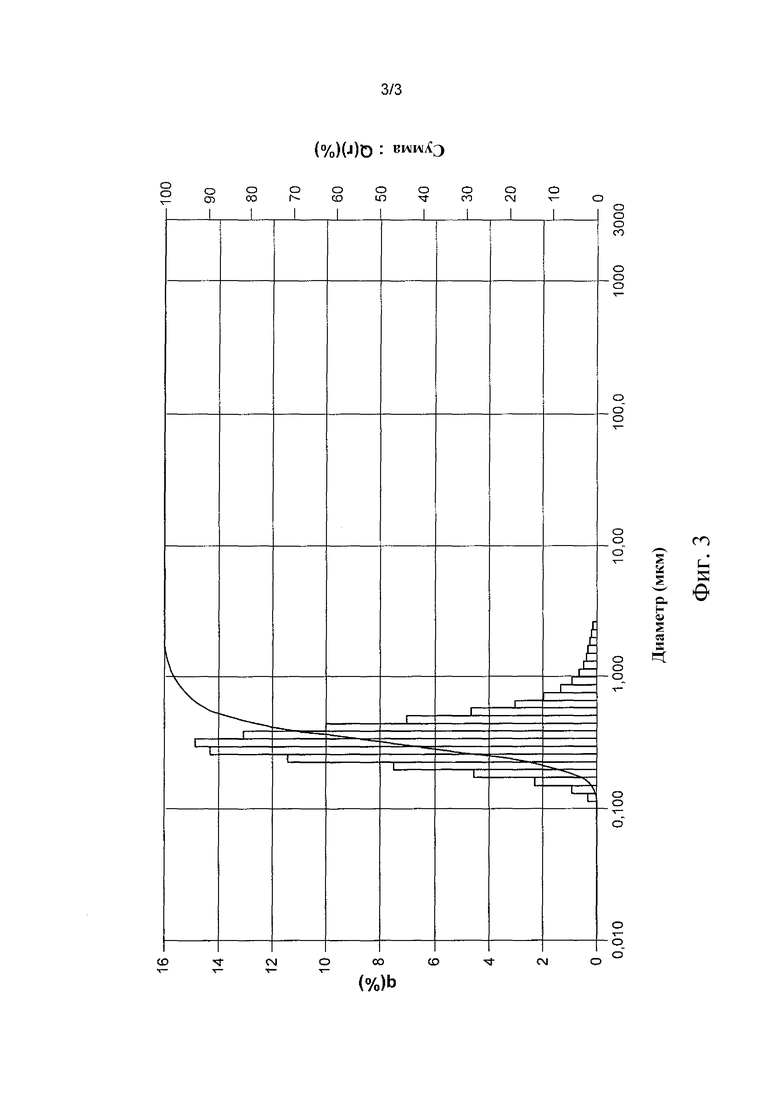

Таким образом, продукт согласно настоящему изобретению содержит в качестве основы ультратонкодисперсное известковое молоко, у которого профиль распределения частиц по размерам является узким и мономодальным (где ширина распределения профиля d90 - d10 ≤ 15 мкм), другими словами, который имеет единственный узкий пик, соответствующий единственному интервалу размеров частиц гашеной извести. Таким образом, частицы гашеной извести имеют высокую реакционную способность (скорость растворения) вследствие их тонкодисперсности, в то время как их реакционное поведение является однородным вследствие однородности размера получаемых частиц.

По существу, традиционное известковое молоко, как правило, имеет профиль распределения частиц по размерам, который является многомодальным (имеет множество пиков) и, таким образом, включает несколько групп частиц гашеной извести. Эти различные группы частиц, как правило, состоят из тонкодисперсных фракций, имеющих повышенную реакционную способность, и крупнодисперсных фракций, имеющих пониженную реакционную способность. Кроме того, могут присутствовать и другие промежуточные фракции в зависимости от наблюдаемых мод профиля распределения частиц по размерам.

Эти промежуточные фракции реагируют, проявляя различные скорости реакции. Такое распределение поведения в процессе реакции вследствие различных скоростей реакции приводит к тому, что у реакционного поведения (реакционной способности) известкового молока отсутствует однородность, что является проблематичным для многочисленных приложений, как упомянуто выше в настоящем документе. Приложения, которые являются зависимыми от скорости растворения известкового молока, включают, в качестве примера, однако без какого-либо ограничения, быстрые процессы нейтрализации, в частности, процессы изготовления осажденного карбоната кальция (PCC), процессы синтеза химических продуктов, таких как этиленоксид или пропиленоксид, или даже процессы обработки топочного газа.

Имеющее высокую реакционную способность известковое молоко, у которого профиль распределения частиц по размерам является узким и мономодальным, согласно настоящему изобретению, не проявляет какого-либо распределения скорости реакции. С другой стороны, композиция известкового молока согласно настоящему изобретению реагирует однородным образом вследствие однородного распределения частиц гашеной извести в реакционной среде, что обуславливает узкий и мономодальный профиль распределения частиц по размерам и, таким образом, однородность размера частиц.

Например, известно, что в изготовлении PCC частицы Ca(OH)2, имеющие профиль распределения частиц по размерам, который является более широким, приводит к профилю распределения частиц по размерам для PCC, который также является более широким, что никоим образом не является предпочтительным, поскольку одно из преимуществ PCC по отношению к измельченному карбонату кальция представляет собой именно узкое распределение частиц по размерам.

Известковое молоко согласно настоящему изобретению, имеющее узкий и мономодальный профиль распределения частиц по размерам, делает возможным достижение именно этого узкого профиля распределения частиц по размерам в изготовлении PCC, и в результате этого повышается его качество.

Еще один пример может представлять собой использование известкового молока в изготовлении пропиленоксида, которое идеально иллюстрирует важность имеющей высокую и однородную реакционную способность извести в качестве реагента в химических реакциях. Пропиленоксид синтезируют на промышленной основе, главным образом, для изготовления эпоксидных смол. В процессе стадий этого синтеза реагируют дихлоргидрин (ClH2C-CHOH-CH2Cl) и гидроксид (гидроксид натрия или предпочтительно гидроксид кальция) в эпихлоргидрине (H3C2O-CH2Cl) с образованием эпоксидной группы (C2O).

Эта реакция должна быть быстрой, поскольку эпихлоргидрин проявляет тенденцию к реакции с водой из реакционной среды, в которой образуется монохлоргидрин (CH2OH-CHOH-CH2Cl) и затем глицерин (CH2OH-CHOH-CH2OH), который разрушает эпоксидные группы. Таким образом, для приложения данного типа важна возможность присутствия имеющего высокую реакционную способность известкового молока для получения высоких выходов в реакции, а также возможность извлечения образующегося эпихлоргидрина из реакционной среды с максимально возможной скоростью. Это можно осуществлять только на следующей стадии процесса, и это означает, что удаление эпихлоргидрина можно осуществлять только после окончания реакции образования эпихлоргидрина таким образом, чтобы предотвращать присутствие непрореагировавшего дихлоргидрина. По существу, присутствие остаточного непрореагировавшего дихлоргидрина наносило бы ущерб суммарной эффективности и выходу реакции образования эпихлоргидрина, если бы он оставался в форме примеси в течение процесса.

Таким образом, известковое молоко согласно настоящему изобретению является идеальным кандидатом для процесса изготовления эпихлоргидрина, поскольку он проявляет скорость реакции, которая оказывается очень высокой вследствие его ультратонкодисперсности и однородности, обусловленной его узким и мономодальным профилем распределения частиц по размерам.

Предпочтительно частицы имеют размер частиц d98 менее 10 мкм и/или менее 1,5 мкм, и/или менее 1 мкм согласно измерениям методом седиментации (например, с помощью устройства Sedigraph от компании Micromeritics).

В качестве альтернативы, вышеупомянутые частицы имеют размер d98, составляющий менее чем или равняющийся 10 мкм и/или размер d50, составляющий менее чем или равняющийся 3 мкм, предпочтительно, составляющий менее чем или равняющийся 2,5 мкм, в частности, составляющий менее чем или равняющийся 2 мкм, и/или размер d10, составляющий менее чем или равняющийся 1 мкм, а также размер d25, предпочтительно составляющий менее чем или равняющийся 1,5 мкм, в частности, составляющий менее чем или равняющийся 1 мкм, согласно измерениям методом лазерной дифракции.

Как можно видеть по приведенным выше значениям размеров частиц, эти частицы являются очень тонкодисперсными, а также представляют узкий и мономодальный профиль распределения частиц по размерам, что противоречит описанию в документе EP0943590.

Предпочтительным является размер частиц d10, составляющий более чем или равняющийся 0,1 мкм, согласно измерениям методом лазерной дифракции, и в этом заключается отличие от традиционного известкового молока, которое не является настолько тонкодисперсным. Согласно конкретному варианту осуществления настоящего изобретения, композиция гашеной извести имеет вязкость, составляющую менее чем 350 мПа⋅с (миллипаскаль-секунд), предпочтительно менее чем 250 мПа⋅с, предпочтительнее менее чем 200 мПа⋅с и еще предпочтительнее менее чем 100 мПа⋅с, согласно измерению стандартным реометром Брукфильда (Brookfield) DV-III, оборудованном шпинделем 3 или 63, при скорости вращения, составляющей 100 об/мин.

Предпочтительная композиция представляет собой суспензию гашеной извести в форме известкового молока, имея содержание твердых частиц, составляющее более чем или равняющееся 2%, предпочтительно составляющее более чем или равняющееся 5%, предпочтительнее составляющее более чем или равняющееся 10%, в частности, составляющее более чем или равняющееся 12%, особенно предпочтительно составляющее более чем или равняющееся 15% по отношению к суммарной массе суспензии. Как правило, композиция согласно настоящему изобретению представляет собой суспензию (взвесь) гашеной извести, имея содержание твердых частиц, составляющее менее чем или равняющийся 30%, в частности, составляющий менее чем или равняющийся 25%.

Согласно особенно предпочтительному варианту осуществления настоящего изобретения, частицы гашеной извести имеют такую скорость растворения в дистиллированной воде, измеряемую методом института KIWA, что 90% частиц гашеной извести растворяются в течение менее чем 10 секунд, в частности, в течение менее чем 8 секунд, предпочтительно в течение менее чем 5 секунд и предпочтительнее в течение менее чем 3 секунд.

Композиции гашеной извести согласно другим вариантам осуществления настоящего изобретения представлены в прилагаемой формуле изобретения.

Кроме того, настоящее изобретение предлагает способ изготовления имеющего высокую реакционную способность известкового молока, включающий следующие последовательные стадии:

a) гашение негашеной извести использованием пропорции негашеной извести по отношению к воде, составляющей более чем 1:8, в частности, 1:6, и менее чем 1:3, таким образом, что получается известковая суспензия;

b) разделение по размеру частиц вышеупомянутой известковой суспензии, необязательно, разбавленной, где разделение по размеру выполняют на вибрационном сите с размером отверстий, составляющим 250 мкм, предпочтительно с размером отверстий, составляющим менее чем или равняющимся 100 мкм, с получением, по меньшей мере, одной первой фракции, подлежащей измельчению, проходящую через ячейки сита с размером отверстий, составляющим 250 мкм, предпочтительно с размером отверстий, составляющим менее чем или равняющимся 100 мкм, и одной второй фракции, которая представляет собой удерживаемую фракцию, в основном, состоящую из инертных частиц или примесей, которые подлежат удалению;

c) уменьшение размера частиц путем измельчения в шаровой мельнице вышеупомянутой, по меньшей мере, одной первой фракции, подлежащей измельчению; и

d) получение вышеупомянутого, имеющего высокую реакционную способность известкового молока, необязательно после разбавления.

Способ согласно настоящему изобретению имеет огромное преимущество, допуская использование промышленной извести любого типа, имеющей одновременно стандартную реакционную способность и химические свойства, без необходимости использования высокочистой извести, для изготовления известковой суспензии, которую можно легко разделять гранулометрически. Стадия разделения по размеру частиц или просеивания устраняет имеющие чрезмерно большой размер частицы инертного материала, а также любого другого материала, такого как карбонат кальция в необожженной форме, или все другие примеси, например, такие как диоксид кремния. Влажное измельчение в шаровой мельнице вышеупомянутой, по меньшей мере, одной первой фракции, подлежащей измельчению и получаемой в результате стадии разделения частиц по размеру, образует продукт в форме суспензии гашеной извести, в которой составляющие частицы являются очень тонкодисперсными и весьма устойчивым образом представляют узкий и мономодальный профиль распределения частиц по размерам, который можно регулировать.

Кроме того, оптимизация способа согласно настоящему изобретению делает возможным сокращение увеличения вязкости в результате увеличения тонкодисперсности частиц для повышения реакционной способности известкового молока согласно настоящему изобретению.

Таким образом, способ согласно настоящему изобретению делает возможным изготовление известкового молока, которое превосходит традиционное известковое молоко в отношении скорости реакции и реакционного поведения в широкой сфере применения, как упомянуто выше в настоящем документе, поскольку оно имеет узкий и мономодальный профиль распределения частиц по размерам.

Термин «мономодальный» в данном контексте означает, что измеряемое дифференциальное распределение по размеру частиц, получаемое традиционными способами измерения, которые описаны выше в настоящем документе, проявляет только одну моду или пик с предпочтительным распределением вокруг значения d50.

Традиционная гашеная известь, которая представляет собой нанокристаллический материал, содержит агрегаты и агломераты нанокристаллов гидроксида кальция, имеющих размеры от 20 до 120 нм, и, таким образом, как правило, представляет профиль распределения частиц по размерам, который является широким и многомодальным. По существу, для уменьшения размера частиц этой традиционной гашеной извести требуется более чем только простое измельчение или простое традиционное уменьшение размера частиц, чтобы получать мономодальное и узкое распределение.

По существу, образование отдельных нанокристаллов или субмикронных агрегатов в процессе гашения и разделения по размеру частиц и уменьшения размеров частиц должно оставаться на минимально возможном уровне, поскольку эти тонкодисперсные наноразмерные частицы проявляют тенденцию к значительному увеличению вязкости.

Кроме того, некоторые из этих наночастиц являются кристаллографически неустойчивыми и перекристаллизуются, что изменяет вязкость посредством ее увеличения или уменьшения, что, очевидно, является нежелательным, поскольку такие изменения реологических свойств суспензии являются нерегулируемыми и непрогнозируемыми.

Как известно специалисту в данной области техники, в процессе влажного измельчения в шаровой мельнице частицы измельчаемого материала разрушаются, получая энергию, передаваемую частицам гашеной извести шарами в процессе столкновений, что также зависит от массы шаров, составляющей, как правило, от 1,5 до 2,5 кг на кубический дециметр (дм3) мельницы, и от их скорости по отношению к перешиванию (скорость вращения мельницы). Эта передаваемая энергия должна превышать минимальную энергию разрушения частиц, чтобы вызывать измельчение частиц гашеной извести. Скорость перемешивания и энергия зависят от объема мельницы для влажного измельчения. Например, для мельницы объемом 100 дм3 скорость перемешивания составляет приблизительно 650 об/мин при мощности от 55 до 75 кВт; для мельницы объемом 0,5 м3 скорость перемешивания составляет приблизительно 350 об/мин при мощности от 160 до 200 кВт. В то же время необходимо избегать ввода избыточной энергии, что приводило бы к чрезмерному измельчению и получению таких же бесполезных субмикронных фрагментов.

Эта минимальная энергия разрушения обычно представляет собой свойство материала, но в случае гашеной извести она также зависит от источника извести, условий гашения и фракционирования частиц по размерам. Таким образом, данные критерии используются для оптимизации измельчения, что обеспечивает изготовление известкового молока, для которого профиль распределения частиц по размерам является узким и мономодальным. Совершенно понятно, что информация о скорости субмикронных частиц также рассматривается существенной.

Предпочтительно вышеупомянутое уменьшение размера частиц (гранулометрическое измельчение) посредством измельчающих шаров осуществляется в шаровой мельнице, содержащей измельчающие шары из оксида или силиката циркония или стекла, размеры которых составляют менее чем 1,4 мм.

Согласно варианту осуществления, вышеупомянутое разделение по размеру частиц включает двойное разделение по размеру на первом вибрационном сите с размером отверстий, составляющим 250 мкм, и на втором вибрационном сите с размером отверстий, составляющим менее чем или равняющимся 100 мкм, и при этом получаются первая фракция, подлежащая измельчению, вторая фракция и третья фракция, где вышеупомянутая первая фракция, подлежащая измельчению, представляет собой фракцию, проходящую через ячейки сита с размером отверстий, составляющим 250 мкм, и остающаяся в качестве остатка на сите с размером отверстий, составляющим менее чем или равняющимся 100 мкм, причем вышеупомянутая вторая фракция представляет собой фракцию остатка, остающегося на сите с размером отверстий, составляющим 250 мкм, в основном, состоящую из инертных частиц или примесей, которые подлежат удалению, и вышеупомянутая третья фракция представляет собой фракцию, проходящую через ячейки сита с размером отверстий, составляющим менее чем или равняющимся 100 мкм. Эта третья фракция, как правило, подлежит измельчению.

Разделение по размеру частиц может осуществляться гидроциклонированием вышеупомянутой известковой суспензии, необязательно разбавленной, с получением фракции частиц, размер которых составляет менее чем 10 мкм, в качестве второй фракции и фракции частиц, размер которых составляет более чем 10 мкм, в качестве первой фракции, подлежащей измельчению, причем вышеупомянутое известковое молоко, имеющее высокую реакционную способность по отношению к воде, получается смешиванием вышеупомянутой второй фракции и вышеупомянутой измельченной первой фракции, необязательно после разбавления.

Согласно еще одному альтернативному варианту осуществления настоящего изобретения, разделение по размеру частиц включает первую стадию разделения по размеру на вибрационном сите с размером отверстий, составляющим 250 мкм, предпочтительно с размером отверстий, составляющим менее чем или равняющимся 100 мкм, делая возможным получение принимаемой фракции, проходящей через ячейки сита с размером отверстий, составляющим 250 мкм, предпочтительно с размером отверстий, составляющим менее чем или равняющимся 100 мкм, и остающейся фракции, в основном состоящей из инертных частиц или примесей, которые подлежат удалению, и вторую стадию гидроциклонирования вышеупомянутой принимаемой фракции, необязательно разбавленной, с получением фракции частиц, размер которых составляет менее чем 10 мкм, в качестве второй фракции и фракции частиц, размер которых составляет более чем 10 мкм, в качестве первой фракции, подлежащей измельчению, причем вышеупомянутое известковое молоко, имеющее высокую реакционную способность по отношению к воде, получается смешиванием вышеупомянутой второй фракции и вышеупомянутой измельченной первой фракции, необязательно после разбавления.

Согласно еще одному альтернативному варианту осуществления настоящего изобретения, разделение по размеру частиц включает первую стадию разделения по размеру на вибрационном сите с размером отверстий, составляющим 250 мкм, предпочтительно с размером отверстий, составляющим менее чем или равняющимся 100 мкм, делая возможным получение принимаемой фракции, проходящей через ячейки сита с размером отверстий, составляющим 250 мкм, предпочтительно с размером отверстий, составляющим менее чем или равняющимся 100 мкм, и остающейся фракции в основном состоящей из инертных частиц или примесей, которые подлежат удалению, и вторую стадию гидроциклонирования вышеупомянутой принимаемой фракции, необязательно разбавленной, с получением фракции частиц, размер которых составляет менее чем 10 мкм, в качестве второй фракции и фракции частиц, размер которых составляет более чем 10 мкм, в качестве первой фракции, подлежащей измельчению, причем вышеупомянутое известковое молоко, имеющее высокую реакционную способность по отношению к воде, получается смешиванием вышеупомянутой второй фракции и вышеупомянутой измельченной первой фракции, необязательно после разбавления.

Согласно варианту осуществления настоящего изобретения, вышеупомянутое разделение по размеру частиц включает первую стадию двойного разделения по размеру на вибрационном сите с размером отверстий, составляющим 250 мкм, и на вибрационном сите с размером отверстий, составляющим менее чем или равняющимся 100 мкм, с получением принимаемой фракции, проходящей через ячейки сита с размером отверстий, составляющим 250 мкм, но остающейся в качестве остатка на вибрационном сите с размером отверстий, составляющим менее чем или равняющимся 100 мкм, фракции остатка, остающегося на вибрационном сите с размером отверстий, составляющим 250 мкм, и в основном состоящей из инертных частиц или примесей, которые подлежат удалению, и фракции, принимаемой на вибрационном сите с размером отверстий, составляющим менее чем или равняющимся 100 мкм, а также вторую стадию гидроциклонирования, по меньшей мере, одной из принимаемых фракций, необязательно разбавленной, с получением, по меньшей мере, одной фракции частиц, размер которых составляет менее чем 10 мкм, в качестве второй фракции и, по меньшей мере, одной фракции частиц, размер которых составляет более чем 10 мкм, в качестве, по меньшей мере, одной первой фракции, подлежащей измельчению, причем вышеупомянутое известковое молоко, имеющее высокую реакционную способность по отношению к воде, получается смешиванием вышеупомянутой второй фракции и, по меньшей мере, одной измельченной первой фракции, необязательно после разбавления.

Как можно отметить, вышеупомянутую стадию разделения по размеру частиц можно осуществлять различными способами, выбирая одну или несколько стадий разделения по размеру частиц в форме процессов просеивания на вибрационном сите. Вибрационное сито с размером отверстий, составляющим 250 мкм, можно сочетать с гидроциклоном или с одним или несколькими другими ситами, имеющими меньшие размеры отверстий, такие как, например, размеры отверстий, составляющие 10 мкм или менее, возможно также в сочетании с гидроциклоном.

Более конкретно, в способе согласно настоящему изобретению вышеупомянутая, по меньшей мере, одна измельченная первая фракция и вышеупомянутая вторая фракция смешиваются в пропорции, составляющей от 20% до 75% для первой фракции и от 25% до 80% для второй фракции, необязательно после разбавления.

Предпочтительно вышеупомянутая негашеная известь представляет собой негашеную известь, имеющую реакционную способность t60, измеряемую согласно испытанию реакционной способности, описанному в стандарте EN459-2, в течение периода, составляющего от 0,5 до 20 минут, предпочтительно от 1 до 10 минут, предпочтительно менее чем 5 минут.

Согласно предпочтительному варианту осуществления, гашение осуществляется водой, например, технологической водой при температуре, составляющей приблизительно 40°C.

Согласно особенно предпочтительному варианту осуществления настоящего изобретения, в данном способе вышеупомянутое гашение осуществляется в устройстве гашения извести в полужидком виде.

Способы согласно другим вариантам осуществления настоящего изобретения представлены в прилагаемой формуле изобретения.

Другие отличительные особенности, подробности и преимущества настоящего изобретения становятся очевидными из приведенного ниже описания, без ограничения и со ссылкой на сопровождающие чертежи.

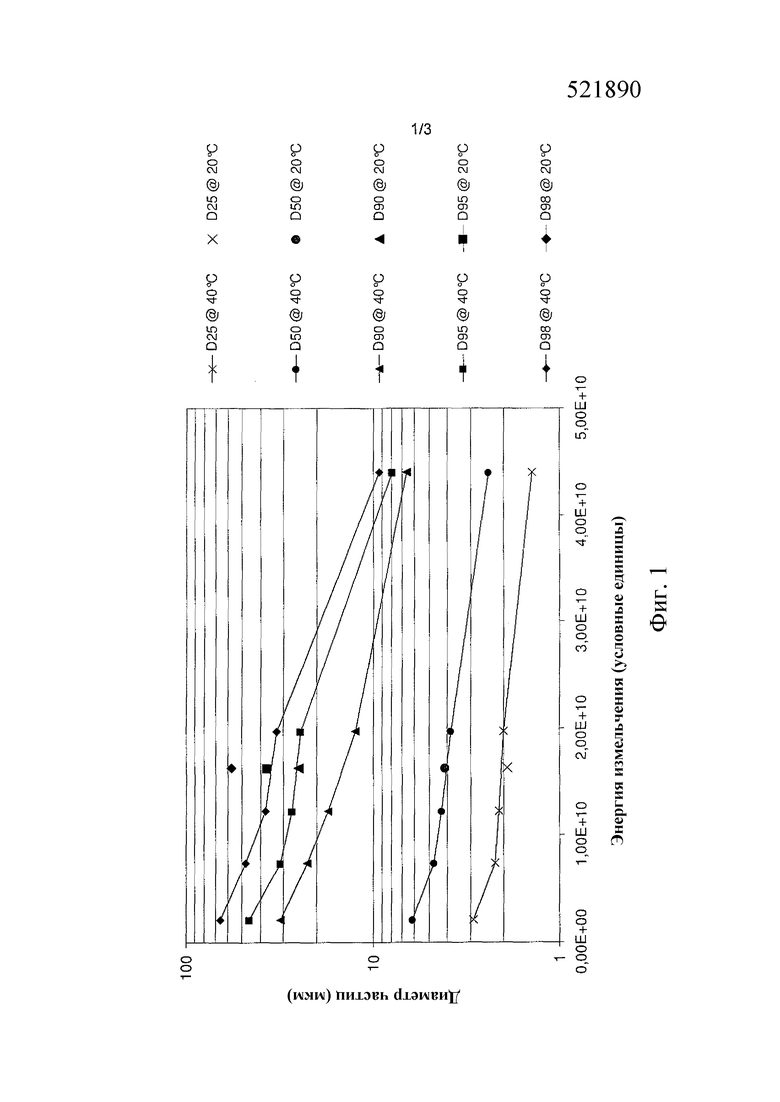

Фиг. 1 представляет график, иллюстрирующий распределение частиц по размерам, которое является узким и мономодальным, что определяется рядом характеристических диаметров частиц известкового молока согласно настоящему изобретению в зависимости от прилагаемой энергии измельчения.

Фиг. 2 представляет график, иллюстрирующий измеряемые вязкости суспензий известкового молока согласно настоящему изобретению, имеющих различные степени тонкодисперсности и изготовленных в различных условиях измельчения (прилагаемой энергии измельчения).

Фиг. 3 представляет график, иллюстрирующий пример мономодального распределения частиц известкового молока, согласно измерениям методом лазерной дифракции.

На данных чертежах идентичные или аналогичные элементы имеют одинаковые условные обозначения.

Таким образом, настоящее изобретение предлагает способ изготовления суспензии известкового молока в три стадии, что делает возможным изготовление ультратонкодисперсного известкового молока, имеющего высокую реакционную способность, в котором профиль распределения частиц по размерам является узким и мономодальным.

Первая стадия представляет собой гашение негашеной извести в устройстве гашения извести в полужидком виде в целях изготовления водной суспензии извести, вторая стадия представляет собой операцию разделения по размеру частиц, также известную как просеивание частиц по размеру, что делает возможным, помимо прочего, устранение инертных частиц и примесей, таких как диоксид кремния или известняк, из известковой суспензии, необязательно разбавленной. Третья стадия представляет собой стадию влажного измельчения в шаровой мельнице, которое делает возможным получение профиля распределения частиц по размерам, который является узким и мономодальным, наряду с уменьшением содержания инертных частиц.

Данное конкретное узкое и мономодальное распределение частиц по размерам делает возможным получение ультратонкодисперсного известкового молока, которое является однородным в отношении размеров частиц и имеет высокую реакционную способность, которая также является однородной.

Согласно одному варианту осуществления настоящего изобретения, принимаемая фракция известкового молока, после разделения на вибрационном сите с размером отверстий, составляющим 250 мкм, обрабатывается на второй стадии разделения по размеру частиц с использованием, например, гидроциклона или одного или нескольких вибрационных сит, имеющих меньший размер отверстий, для получения фракции частиц, размер которых уже соответствует ожидаемому, и, по меньшей мере, одной крупнодисперсной фракции, подлежащей измельчению.

Каждую крупнодисперсную фракцию или одну или несколько из них затем измельчают, согласно настоящему изобретению, на стадии влажного измельчения в шаровой мельнице, чтобы получить частицы гашеной извести, имеющие узкий и мономодальный профиль распределения частиц по размерам, который четко определен согласно настоящему изобретению. Принимаемую тонкодисперсную фракцию частиц, размер которых уже соответствует ожидаемому, и, по меньшей мере, одну из крупнодисперсных измельченных фракций затем перемешивают или используют раздельно.

Согласно одному варианту осуществления настоящего изобретения, негашеная известь подвергается гашению в реакторе с перемешиванием, в шаровой мельнице или в устройстве для гашения, имеющем высокое напряжение сдвига, вместо устройства гашения извести в полужидком виде, при том условии, что частицы гашеной извести не имеют чрезмерно малые размеры, которые могли бы препятствовать любому дальнейшему разделению по размеру частиц для устранения инертной фракции вследствие возможного возникновения закупоривания сита.

Как можно отметить, выбор условий для гашения и разделения по размеру частиц в значительной степени зависит от характеристик известкового молока, получаемого из источника негашеной извести. Задача настоящего изобретения заключается в том, чтобы получать, независимо от характеристик или свойств источника извести, композицию, содержащую в качестве основы известковое молоко, у которого профиль распределения частиц по размерам является узким и мономодальным. Гибкость, достигаемая способом согласно настоящему изобретению в отношении источника извести, не является единственным преимуществом. По существу, данный способ также допускает использование различных источников воды для гашения в отличие от документов предшествующего уровня техники, где вода также должна была иметь высокую чистоту. Кроме того, уменьшаются потери в процессе просеивания, что представляет собой значительную экономическую выгоду.

Известковое молоко согласно настоящему изобретению, имеющее вышеупомянутый узкий и мономодальный профиль распределения частиц по размерам, может быть использовано в приложениях с короткими периодами обработки, таких как быстрые процессы нейтрализации, синтез химических продуктов с использованием гашеной извести, быстрое умягчение воды или ее минерализация, или даже осаждение карбоната кальция.

Таким образом, композиция известкового молока согласно настоящему изобретению отличается тем, что вышеупомянутые частицы предпочтительно имеют размер частиц d98 менее 10 мкм, менее 1,5 мкм и менее 1 мкм согласно измерениям методом седиментации (например, с помощью устройства Sedigraph от компании Micromeritics), и/или размер d98, составляющий менее чем или равняющийся 10 мкм, размер d50, составляющий менее чем или равняющийся 3 мкм и предпочтительно составляющий менее чем или равняющийся 2,5 мкм, в частности, составляющий менее чем или равняющийся 2 мкм, размер d10, составляющий менее чем или равняющийся 1 мкм, размер d25, составляющий менее чем или равняющийся 1,5 мкм и предпочтительно составляющий менее чем или равняющийся 1 мкм, согласно измерениям методом лазерной дифракции с использованием устройства типа LS 13 320 от компании Beckmann-Coulter или типа LA950 от компании Horiba.

Вязкость известкового молока согласно настоящему изобретению составляет менее чем 350 мПа⋅с, предпочтительно менее чем 250 мПа⋅с, предпочтительнее менее чем 200 мПа⋅с и предпочтительнее менее чем 100 мПа⋅с, согласно измерению стандартным реометром Брукфильда DV-III при скорости вращения, составляющей 100 об/мин.

Кроме того, содержание твердых частиц известкового молока согласно настоящему изобретению составляет более чем или равняется 2%, предпочтительно, составляет более чем или равняется 5%, предпочтительнее составляете более чем или равняется 10%, в частности, составляет более чем или равняется 12% и особенно предпочтительно составляет более чем или равняется 15% по отношению к суммарной массе суспензии. Как правило, композиция согласно настоящему изобретению представляет собой суспензию гашеной извести, в которой содержание твердых частиц составляет менее чем или равняется 30%, в частности, составляет менее чем или равняется 25%.

Наконец, предпочтительная скорость растворения в дистиллированной воде известкового молока согласно настоящему изобретению, согласно измерению методом института KIWA, является такой, что 90% частиц гашеной извести растворяются в течение менее чем 8 секунд, предпочтительно в течение менее чем 5 секунд и предпочтительнее в течение менее чем 3 секунды.

ПРИМЕРЫ

Пример 1

Три образца извести B, D, E из трех различных географических источников (северная Франция, Португалия и центральная Франция, соответственно), проявляющие аналогичное поведение по отношению к образованию известкового молока в процессе гашения, подвергали гашению, используя вертикальную установку для гашения извести, имеющую объем 15 дм3 и оборудованную мешалкой в виде пропеллера на стержне, имеющей диаметр 70 мм, добавлением горячей воды при температуре, составляющей 40°C, в негашеную известь при массовом соотношении извести и воды, составляющем 1/5. Период времени обработки составлял 30 минут в процессе вращения со скоростью 400 об/мин. Полученное таким способом известковое молоко просеивали на вибрационном сите с размером отверстий, составляющим 90 мкм. Каждую принимаемую фракцию разбавляли для получения суспензии, содержащей 15 масс.% твердых частиц, и подвергали влажному измельчению в шаровой мельнице, заполненной до 85% стеклянными шарами, размер которых составлял от 0,8 мм до 1,2 мм, при скорости вращения 2200 об/мин в течение периода, составляющего приблизительно 2,5 минуты, получая размеры частиц d98 менее 10 мкм и d50 менее 3 мкм согласно измерениям методом лазерной дифракции.

Полученные суспензии имели профиль распределения частиц по размерам, который является узким и мономодальным, и вязкость, составляющую менее чем 350 мПа⋅с, как представлено в таблице.

Сравнительный пример 1

Два образца извести A и C из двух различных географических источников (южная Польша и южная Франция), проявляющие в отношении образования известкового молока поведение, которое слегка отличается по сравнению с тремя образцами извести в примере 1, гидратировали, просеивали и измельчали в таких же условиях, как в примере 1. Перед измельчением суспензия A имела вязкость, которая значительно превышала вязкость суспензий B, D и E. В случае суспензии C вязкость оказывалась значительно выше. После измельчения суспензия A имела умеренно повышенную вязкость, а суспензия C оставалась чрезмерно вязкой для надлежащей промышленной обработки (см. таблицу). В обоих случаях высокую вязкость суспензии можно предотвращать, регулируя условия гашения, в частности, уменьшая температуру воды для гашения приблизительно до 15°C и/или уменьшая скорость перемешивания приблизительно до 200 об/мин, чтобы получать более высокую энергию измельчения частиц, или используя условия измельчения, которые обеспечивают меньшую энергию в расчете на каждое соударение (см. пример 2).

Пример 2

Образцы извести A и C гидратировали и просеивали в таких же условиях, как в примере 1, но измельчали при скорости 2100 об/мин, используя шары, которые имели меньшие размеры, составляющие от 0,5 мм до 0,7 мм, другими словами, которые передавали при соударении приблизительно на 60% меньше энергии. Даже несмотря на то, что фракция неизмельченной гашеной извести (A1 и C1) является аналогичной соответствующей фракции в сравнительном примере 1, и несмотря на то, что измельченная гашеная известь (A1 и C1) является более тонкодисперсной, чем измельченная известь в сравнительном примере 1 (A и C), вязкость суспензии C1 значительно уменьшается (см. таблицу), а вязкость суспензии A1 слабо увеличивается, несмотря на получение чрезвычайно тонкодисперсного известкового молока, у которого d98 составляет приблизительно 5 мкм, d50 составляет приблизительно 1,5 мкм, и d25 составляет приблизительно 1 мкм.

(с)

(с)

(мкм)

(мкм)

(мкм)

(мкм)

(мкм)

(с)

(с)

(мкм)

(мкм)

(мкм)

(мкм)

(мкм)

Пример 3

Чтобы проиллюстрировать влияние условий гашения на измельчение известкового молока и свойства получаемого в результате этого ультратонкодисперсного известкового молока, еще один образец (B1) из того же географического источника, как образец B, гидратировали в двух различных наборах условий.

В первом случае одну часть образца гидратировали, добавляя горячую воду при температуре 40°C, в негашеную известь на основании массового соотношения извести и воды, составляющего 1/5.

Во втором случае другую часть образца гидратировали, добавляя теплую воду при температуре 20°C на основании массового соотношения извести и воды, составляющего 1/5. Полученное в результате этого известковое молоко затем просеивали на вибрационном сите, у которого размер отверстий составлял 250 мкм, и принимаемые фракции затем в достаточной степени разбавляли, чтобы получить содержание твердых частиц, составляющее 13 масс.%, и разделяли на различные части образца. Эти части образца затем измельчали в различных условиях в шаровой мельнице, изменяя, в частности, скорость вращения мельницы и период времени обработки, но в остальных отношениях, в общем, в таких же условиях, как в примере 1, другими словами, использовали такие же размеры шаров, тип шаров, степень наполнения и т.д.

Полученное распределение частиц по размерам представлено на фиг. 1. Измеренные вязкости полученных суспензий представлены на фиг. 2.

Как и ожидалось, характеристические диаметры уменьшаются, когда увеличивается энергия измельчения. Однако в результате гашения водой, имеющей температуру 20°C, получается фракция известкового молока, содержащая более крупные частицы, другими словами, их частицы характеризуются более высокими значениями d90, d95 и d98. Фракции известкового молока, содержащие более крупные частицы, образуют известковое молоко, которое остается более крупнодисперсным после измельчения с приложением такой же энергии измельчения по сравнению с известковым молоком, гидратированным водой, у которой температура составляет 40°C.

Хотя суспензию, гашение которой осуществляется добавлением воды, имеющей температуру 40°C, можно измельчать в условиях, представленных на фиг. 1, чтобы получать профиль распределения частиц по размерам согласно настоящему изобретению, это не достигается в случае известкового молока, получаемого добавлением воды, имеющей исходную температуру 20°C. Известковое молоко, гашение которого осуществляется добавлением воды, имеющей температуру 20°C, является чрезмерно крупнодисперсным в отношении d98.

Известковое молоко, получаемое гашением водой, у которой исходная температура составляет 20°C, неожиданно имеет более высокую вязкость, несмотря на присутствие фракции частиц большего размера в данном известковом молоке, по сравнению с известковым молоком, получаемым гашением водой, у которой исходная температура составляет 40°C.

В обоих этих случаях вязкость увеличивается при увеличении прилагаемой энергии измельчения, другими словами, при уменьшении размера частиц соответствующего известкового молока.

Таким образом, можно сделать вывод, что условия гашения, просеивания или разделения по размеру частиц (крупнодисперсной фракции перед измельчением) и условия измельчения можно оптимизировать по отношению друг к другу, чтобы производить улучшенное известковое молоко, имеющее повышенную реакционную способность и пониженную вязкость.

По существу, следует понимать, что настоящее изобретение никаким образом не ограничивается вариантами осуществления, описанными выше в данном документе, и что можно осуществлять его модификации без выхода за пределы объема прилагаемой формулы изобретения.

Изобретение относится к композиции известкового молока, содержащей частицы гашеной извести, суспендированные в водной фазе, и способу ее изготовления. Способ изготовления композиции известкового молока, имеющего высокую реакционную способность, включает гашение негашеной извести использованием пропорции негашеной извести по отношению к воде, составляющей более чем 1:8, в частности 1:6, и менее чем 1:3, таким образом, что получается известковая суспензия. На следующей стадии осуществляют разделение по размеру частиц вышеупомянутой известковой суспензии, возможно разбавленной, которое выполняют на вибрационном сите с размером отверстий, составляющим 250 мкм, предпочтительно с размером отверстий, составляющим менее чем или равняющимся 100 мкм. В результате разделения получают, по меньшей мере, одну первую фракцию, подлежащую измельчению, проходящую через ячейки сита с размером отверстий, составляющим 250 мкм, предпочтительно с размером отверстий, составляющим менее чем или равняющимся 100 мкм. Вторая фракция представляет собой удерживаемую фракцию, в основном состоящую из инертных частиц или примесей, которые подлежат удалению. На следующей стадии уменьшают размер частиц путем измельчения в шаровой мельнице, по меньшей мере, одной первой фракции, подлежащей измельчению, и после разбавления получают известковое молоко, имеющее высокую реакционную способность с узким и мономодальным профилем распределения частиц. Композиция, имеющая высокую реакционную способность известкового молока, содержащая частицы гашеной извести, суспендированные в водной фазе, изготовлена вышеуказанным способом. Технический результат заключается в сокращении увеличения вязкости при увеличении тонкодисперсности частиц и повышенной реакционной способности известкового молока с узким и мономодальным профилем распределения частиц. 2 н. и 11 з.п. ф-лы, 3 ил., 1 табл., 2 пр.

1. Способ изготовления композиции известкового молока, имеющего высокую реакционную способность, включающий следующие последовательные стадии:

a) гашение негашеной извести использованием пропорции негашеной извести по отношению к воде, составляющей более чем 1:8, в частности 1:6, и менее чем 1:3, таким образом, что получается известковая суспензия;

b) разделение по размеру частиц вышеупомянутой известковой суспензии, возможно, разбавленной, где разделение по размеру выполняют на вибрационном сите с размером отверстий, составляющим 250 мкм, предпочтительно с размером отверстий, составляющим менее чем или равняющимся 100 мкм, с получением, по меньшей мере, одной первой фракции, подлежащей измельчению, проходящей через ячейки сита с размером отверстий, составляющим 250 мкм, предпочтительно с размером отверстий, составляющим менее чем или равняющимся 100 мкм, и одной второй фракции, которая представляет собой удерживаемую фракцию, в основном состоящую из инертных частиц или примесей, которые подлежат удалению;

c) уменьшение размера частиц путем измельчения в шаровой мельнице вышеупомянутой, по меньшей мере, одной первой фракции, подлежащей измельчению; и

d) получение вышеупомянутого, имеющего высокую реакционную способность известкового молока, возможно, после разбавления.

2. Способ по п. 1, в котором вышеупомянутое уменьшение размера частиц осуществляется в шаровой мельнице, содержащей измельчающие шары, размер которых составляет менее чем 1,4 мм.

3. Способ по п.1, в котором вышеупомянутое разделение по размеру частиц представляет собой двойное разделение по размеру на первом вибрационном сите с размером отверстий, составляющим 250 мкм, и на втором вибрационном сите с размером отверстий, составляющим менее чем или равняющимся 100 мкм, с получением первой фракции, подлежащей измельчению, второй фракции и третьей фракции, причем вышеупомянутая первая фракция, подлежащая измельчению, представляет собой фракцию, проходящую через ячейки сита с размером отверстий, составляющим 250 мкм, и удерживаемую на сите с размером отверстий, составляющим менее чем или равняющимся 100 мкм, вышеупомянутая вторая фракция представляет собой остаточную фракцию, которая удерживается на сите с размером отверстий, составляющим 250 мкм, в основном состоящую из инертных частиц или примесей, которые подлежат удалению, и вышеупомянутая третья фракция представляет собой фракцию, проходящую через ячейки сита с размером отверстий, составляющим менее чем или равняющимся 100 мкм.

4. Способ по любому из пп. 1-3, в котором вышеупомянутая негашеная известь представляет собой негашеную известь, имеющую реакционную способность t60, измеряемую посредством испытания реакционной способности, описанного в стандарте EN459-2, в течение периода, составляющего от 0,5 до 20 минут, предпочтительно от 1 до 10 минут, предпочтительно менее чем 5 минут.

5. Способ по любому из пп. 1-3, в котором гашение осуществляется водой, например, технологической водой при температуре, составляющей приблизительно 40°C.

6. Способ по любому из пп. 1-3, в котором вышеупомянутое гашение осуществляется в устройстве гашения извести в полужидком виде.

7. Композиция имеющего высокую реакционную способность известкового молока, изготовленная по способу по пп.1-6.

8. Композиция по п. 7, в которой вышеупомянутые частицы имеют размер частиц d98, составляющий менее чем или равняющийся 10 мкм, размер частиц d50, составляющий менее чем или равняющийся 1,5 мкм, и размер частиц d30, составляющий менее чем или равняющийся 1 мкм, согласно измерениям методом седиментации.

9. Композиция по любому одному из пп. 7 или 8, в которой вышеупомянутые частицы имеют размер частиц d98, составляющий менее чем или равняющийся 10 мкм, размер частиц d50, составляющий менее чем или равняющийся 3 мкм, предпочтительно составляющий менее чем или равняющийся 2,5 мкм, в частности составляющий менее чем или равняющийся 2 мкм, и размер частиц d10, составляющий менее чем или равняющийся 1 мкм, предпочтительно размер частиц d25, составляющий менее чем или равняющийся 1,5 мкм, в частности составляющий менее чем или равняющийся 1 мкм, согласно измерениям методом лазерной дифракции.

10. Композиция по любому одному из пп. 7-9, имеющая вязкость, составляющую менее чем 350 мПа⋅с (миллипаскаль-секунд), предпочтительно менее чем 250 мПа⋅с и предпочтительнее менее чем 200 мПа⋅с, согласно измерению стандартным реометром Брукфильда DV-III при скорости вращения, составляющей 100 об/мин.

11. Композиция по любому одному из пп. 7-10, причем данная композиция представляет собой суспензию гашеной извести в форме известкового молока, имеющую содержание твердых частиц, составляющее более чем или равняющееся 2%, предпочтительно составляющее более чем или равняющееся 5%, предпочтительнее составляющее более чем или равняющееся 10%, в частности составляющее более чем или равняющееся 12%, особенно предпочтительно составляющее более чем или равняющееся 15% по отношению к суммарной массе суспензии.

12. Композиция по любому одному из пп. 7-11, причем данная композиция представляет собой суспензию гашеной извести в форме известкового молока, имеющую содержание твердых частиц, составляющее менее чем или равняющееся 30%, в частности составляющее менее чем или равняющееся 25%.

13. Композиция по любому одному из пп. 7-11, имеющая такую скорость растворения в дистиллированной воде, согласно измерению методом института KIWA, что 90% частиц гашеной извести растворяются в течение менее чем 8 секунд, предпочтительно в течение менее чем 5 секунд и предпочтительнее в течение менее чем 3 секунд.

| ВОДНАЯ ИЗВЕСТКОВО-МАГНЕЗИАЛЬНАЯ СУСПЕНЗИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2344099C2 |

| ГИДРАТОР-СЕПАРАТОР ДЛЯ ИЗГОТОВЛЕНИЯ ИЗВЕСТИ-ПУШОНКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗВЕСТИ-ПУШОНКИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2363672C2 |

| Устройство для бесконтактного измерения тока | 1980 |

|

SU943590A1 |

| СЧЕТЧИК ЭЛЕКТРОЭНЕРГИИ И МОДУЛЬ АДАПТЕРА ДЛЯ НЕГО | 2016 |

|

RU2714858C2 |

| US 2004258612 A1, 23.12.2004 | |||

| ВОЛЖЕНСКИЙ А.В | |||

| Минеральные вяжущие вещества | |||

| - М.: Стройиздат, 1973, с.109-115. | |||

Авторы

Даты

2018-05-07—Публикация

2013-09-12—Подача