При добыче урановых руд образуются отвалы пустой породы, содержащие природные изотопы урана, при этом остаточная радиоактивность вскрытых пород по сравнению с отходами других предприятий ядерно-топливного цикла невелика, однако в процессе длительного открытого хранения в отвалах и хвостохранилищах образуются потенциально опасные для людей дозы облучения, поэтому существует необходимость создания специально оборудованных мест изоляции [1]. Поскольку использование стандартных промышленных технологий не применимо в силу крайне низкой экономической эффективности, то на сегодняшний день для всех стран, где ведется добыча урана, существует необходимость в экологически безопасной и рентабельной технологии, предусматривающей извлечение остаточного урана и сопутствующих радиоактивных элементов из отвалов. При этом отходы от переработки должны соответствовать требованиям санитарных норм по уровню остаточной радиоактивности, что позволит их использовать в промышленности или использовать в качестве засыпки в местах выработки. На сегодняшний момент наиболее перспективен метод микробиологического выщелачивания, который был признан привлекательной альтернативой традиционным физическим и химическим методам обогащения руд благодаря сокращению потребления энергии, транспортных затрат и менее пагубному воздействию на окружающую среду [2]. Основным недостатком способа является низкая скорость выщелачивания.

Изобретение относится к переработке твердых низкоактивных отходов горноперерабатывающей промышленности, а именно к извлечению урана из породы с содержанием урана 0,005…0,04% методом перколяционного и пачукового выщелачивания.

Способ заключается в выщелачивании урана (фракцией 1…40 мм) раствором, содержащим ионы трехвалентного железа концентрацией CFe3+=10…25 г/л, ионы двухвалентного железа концентрацией CFe2+=0,5…5 г/л, раствор серной кислоты концентрацией  и культуру микроорганизмов - ассоциацию тионовых бактерий с преимущественным содержанием Acidithiobacillus ferrooxidans при значении водородного показателя pH 1,1…2,4 и температуре 16…35°С перколяционным и пачуковым методами выщелачивания. Регенерацию трехвалентного железа осуществляют кислородом воздуха, барботируемого через циркулирующий раствор, и ассоциацией тионовых бактерий с преимущественным содержанием Acidithiobacillus ferrooxidans в отдельном реакторе. Для перколяционного режима выщелачивания используют соотношение Т:Ж=1:15. Для пачукового режима выщелачивания Т:Ж=1:5.

и культуру микроорганизмов - ассоциацию тионовых бактерий с преимущественным содержанием Acidithiobacillus ferrooxidans при значении водородного показателя pH 1,1…2,4 и температуре 16…35°С перколяционным и пачуковым методами выщелачивания. Регенерацию трехвалентного железа осуществляют кислородом воздуха, барботируемого через циркулирующий раствор, и ассоциацией тионовых бактерий с преимущественным содержанием Acidithiobacillus ferrooxidans в отдельном реакторе. Для перколяционного режима выщелачивания используют соотношение Т:Ж=1:15. Для пачукового режима выщелачивания Т:Ж=1:5.

Известен способ извлечения урана из руд [RU №2326177, МПК С22В 60/02, С22В 3/08 (2006.01), опубл. 10.06.2008. Бюл. №16], включающий выщелачивание урана и железа раствором серной кислоты с использованием в качестве окислителя трехвалентного железа, содержащегося в руде. Регенерацию двухвалентного железа до трехвалентного ведут облучением потоком ускоренных электронов при мощности поглощенной дозы 2,3-3,5 кГр/с в течение 1-6 мин. Недостатками этого способа являются высокие энергозатраты на обработку растворов, необходимость биологической защиты; значительные капитальные затраты из-за использования ускорителя электронов, источника его питания, а также для обеспечения защиты от облучения.

Известен способ извлечения урана из руд методом кучного или подземного выщелачивания [RU №2172792, МПК7 С22В 60/02, С22В 3/08, опубл. 27.08.2001], который включает фильтрацию через руду выщелачивающих растворов, содержащих серную кислоту и нитрат-ионы с переводом шестивалентного урана, двухвалентного железа в продукционные растворы. В качестве ускорителя процесса использованы ионы железа (II), при условии их окисления до трехвалентного состояния окислителями азотной кислоты. Недостатками этого способа являются: использование в процессе азотной кислоты, что приводит к загрязнению раствора нитрат-ионами, снижающими сорбционную емкость ионитов по урану, а также необходимость в специальной аппаратуре для улавливания образующихся токсичных оксидов азота.

Известны способы выщелачивания упорного минерального сырья трехвалентным железом в сернокислой среде с регенерацией окислителя железоокисляющими мезофильными бактериями при температуре 28…35°С [СА 2282848, С22В 3/18, опублик. 20.03.2001] или термофильными бактериями при температуре от 45…68°С [WO 0071763, С22В 3/18, опублик. 30.11.2000]. Недостатками этого способа являются: сложность управления процессами, протекающими с участием живых микроорганизмов, так как технологические параметры процесса ограничены условиями, необходимыми для поддержания окислительной активности бактерий, кроме того, термофильные бактерии не выдерживают увеличения содержания твердой фазы выше 10%.

Наиболее близким аналогом заявленного изобретения является способ [UA 38062 МПК (2006) С22В 11/00 С22В 3/04 (2008.01). Бюл. №24 25.12.2008] переработки твердых низкорадиоактивных отходов горноперерабатывающей промышленности, который включает выщелачивание урана с использованием тионовых бактерий Thiobacillus ferrooxidans. Недостатками этого способа являются низкая скорость выщелачивания (время выщелачивания составляет 14-15 дней), технологические параметры процесса ограничены условиями: концентрация трехвалентного железа 20-25,5 г/л, концентрация двухвалентного железа 3,16-4,68 г/л, фракция исходного материала от 0,5 до 1 мм, что создает необходимость специального измельчения руды.

Технический результат, достигаемый настоящим изобретением, заключается в повышении эффективности процесса извлечения урана из забалансовых руд и отвальных пород с низким содержанием урана и как следствие эффективном решении по утилизации урановых отвалов.

Указанный технический результат достигается способом переработки руд (фракцией 1…40 мм) с низким содержанием урана 0,005…0,04% раствором, содержащим ионы трехвалентного железа концентрацией CFe3+=10…25 г/л, ионы двухвалентного железа концентрацией CFe2+=0,5…5 г/л, раствор серной кислоты концентрацией  и ассоциацию тионовых бактерий с преимущественным содержанием Acidithiobacillus ferrooxidans при значении pH 1,1…2,4 и температуре 16…35°С перколяционным и пачуковым методами выщелачивания. Регенерацию трехвалентного железа осуществляли кислородом воздуха, барботируемого через циркулирующий раствор, и ассоциацией тионовых бактерий с преимущественным содержанием Acidithiobacillus ferrooxidans в отдельном реакторе. Для перколяционного режима выщелачивания используют соотношение Т:Ж=1:15. Для пачукового режима выщелачивания Т:Ж=1:5.

и ассоциацию тионовых бактерий с преимущественным содержанием Acidithiobacillus ferrooxidans при значении pH 1,1…2,4 и температуре 16…35°С перколяционным и пачуковым методами выщелачивания. Регенерацию трехвалентного железа осуществляли кислородом воздуха, барботируемого через циркулирующий раствор, и ассоциацией тионовых бактерий с преимущественным содержанием Acidithiobacillus ferrooxidans в отдельном реакторе. Для перколяционного режима выщелачивания используют соотношение Т:Ж=1:15. Для пачукового режима выщелачивания Т:Ж=1:5.

Механизм биовыщелачивания основывается на взаимодействии биологических, химических и электрохимических процессах. Роль микроорганизмов в процессах биовыщелачивания урана заключается в окислении Fe2+ до Fe3+, окислении элементной серы и восстановленных соединений серы, образовании серной кислоты, поддержании кислой реакции среды [3]. В настоящее время биовыщелачивание включает два сосуществующих механизма взаимодействия бактерий с сульфидными минералами: прямой (контактный) и косвенный (бесконтактный). Прямое бактериальное выщелачивание происходит при физическом контакте бактериальных клеток с поверхностью минерала, катализируемых ферментами [4]. Предположительно бактерии прикрепляются не ко всей поверхности минерала, а предпочитают специфические участки дефектов кристаллической решетки [5]. В режиме прямого бактериального механизма наличие пирита, который часто присутствует в урановых рудах, обеспечивает необходимый источник энергии для бактерий благодаря его окислению [6]:

4FeS2 + 15O2 + 2Н2 + bacteria → 2Fe2(SO4)3 + 2H2SO4

При косвенном механизме биовыщелачивания бактерии окисляют ионы двухвалентного железа до трехвалентного, который химически окисляет сульфидный минерал.

FeS2 + Fe2(SO4)3 → chemical 3FeSO4 + 2S0

4FeSO4 + O2 + 4H2SO4 + bacteria → 2Fe2(SO4)3 + H2O.

Выделяющаяся в процессе сера окисляется бактериями до серной кислоты:

2S + 3O2 + 2H2O + bacteria → 2H2SO4.

При биовыщелачивании урановых минералов нерастворимый четырехвалентный уран из нерастворимых урановых окислов в кислой среде переходит в растворимые сульфаты благодаря действию трехвалентного железа и серной кислоты, образуемой микроорганизмами [7].

UO2 + Fe2(SO4)3 → chemical UO2SO4 + 2FeSO4 [14].

UO2 + Fe2(SO4)3 + 2H2SO4 → chemical H4[UO2(SO4)3] + 2FeSO4 [15].

Изобретение поясняется чертежами:

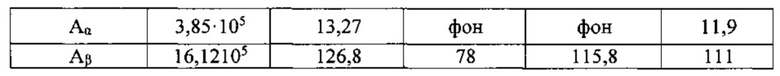

Фигура 1 - лабораторные установки для перколяционного (a) и пачукового (b) методов выщелачивания урана из руды и отвала породы хвостохранилища, где 1 - реактор; 2 - сосуд-сборник; 3 - центробежный насос; 4 - перемешивающее устройство; 5 - двигатель.

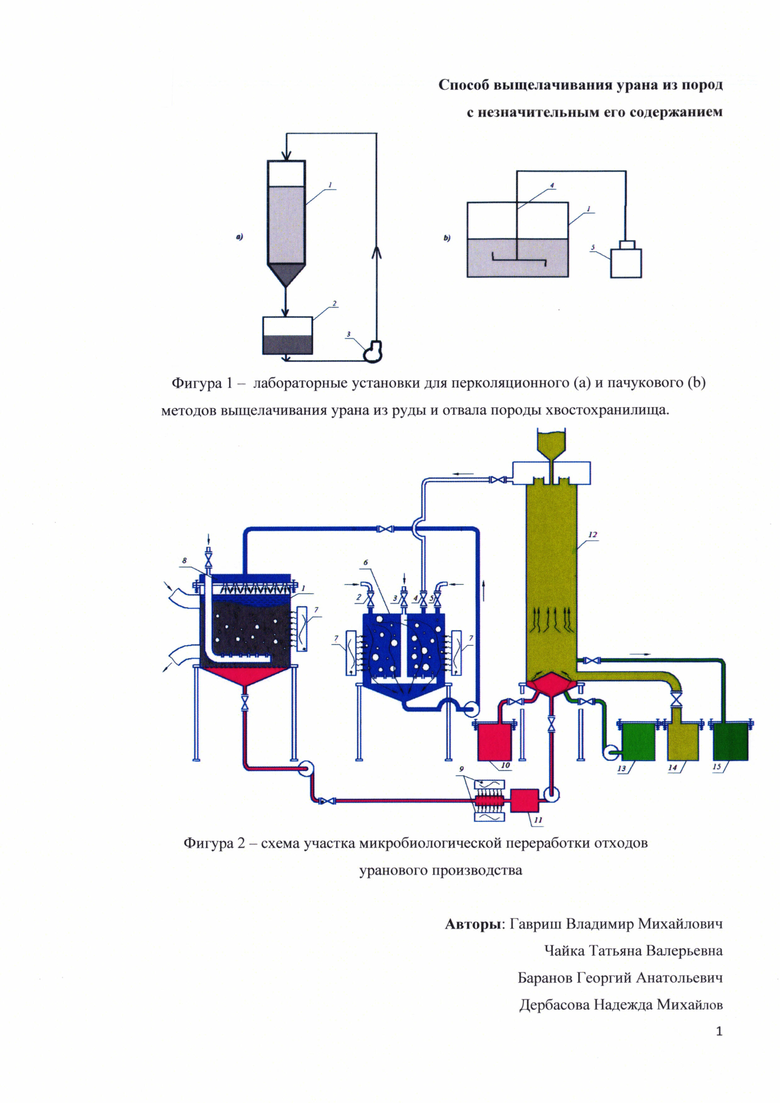

Фигура 2 - схема участка микробиологической переработки отходов уранового производства, где 1 - реактор; 2 - вентиль подачи серной кислоты; 3 - вентиль подачи воздуха; 4 - возвратный вентиль фильтрата после сорбционной колонны; 5 - вентиль подачи микроорганизмов; 6 - станция приготовления биораствора; 7 - инфракрасный излучатель; 8 - коллектор системы орошения; 9 - ультрафиолетовые излучатели, 10 - емкость для продуктивного раствора; 11 - кавитатор; 12 - колонна сорбционно-десорбционная; 13 - емкость для десорбционного раствора; 14 - емкость для сорбента; 15 - емкость для товарного десорбата.

Изобретение поясняется примером реализации способа.

Пример. В качестве исходных образцов использованы серии проб урансодержащих отходов Приднепровского химического завода (Украина). При проведении исследования использовали лабораторные установки для перколяционного (фиг. 1, a) и пачукового (фиг. 1, b) методов выщелачивания урана.

Отходы уранового производства загружали в химические реакторы перколятор и пачук (Фиг. 1), где одновременно происходило бактериальное окисление урановых отвалов ассоциацией тионовых микроорганизмов с преимущественным содержанием А. ferrooxidans и химическое окисление ионами Fe3+ (полученного в результате жизнедеятельности микроорганизмов) с сопутствующими реакциями электрохимического растворения металлов. При перкалиционном методе выщелачивания бактериальный раствор сернокислого железа самотеком подается в реактор (фиг. 1, a), фильтруется через слой руды и поступает в емкость для сбора фильтрата. Далее по мере необходимости, с помощью центробежного насоса раствор возвращается в систему. Выщелачивание пачуковым методом производится в реакторе (фиг. 1, b) при постоянном перемешивании. Содержание урана в образцах определяли рентгено-флуоресцентным методом анализа.

При проведении эксперимента постоянно поддерживалась температура (25…30°С), контролировалось pH раствора и содержание в нем Fe3+, Fe2+. По окончании эксперимента твердую фазу отделяли, промывали дистиллятом. Жидкую фазу переносили в чашку Петри, подвергали выпарке (100°С) в течение 4 часов. После чего измеряли активность твердой и жидкой фазы образцов проб на радиометре УМФ-2000.

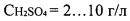

Результаты исследования изменения содержания урана при бактериальном выщелачивании (табл. 1) показывают, что степень извлечения урана из отвалов пачуковым методом выщелачивания составляет 59,3%, перколяционным 100%.

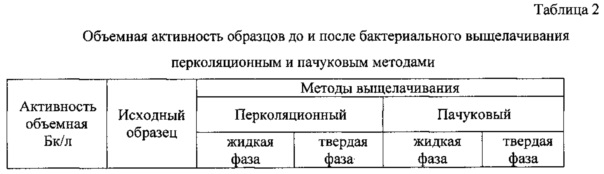

Результаты исследования изменения объемной активности образцов жидкой и твердой фаз в результате бактериального выщелачивания перколяционным и пачуковым методами приведены в таблице 2.

Для перколяционного выщелачивания исходного сырья наблюдается снижение альфа-активности в 3,85⋅105 раз, бета-активности в 2,06⋅104 раз. Остаточная радиоактивность соответствует любым национальным санитарным правилам для отнесения твердой фазы к не радиоактивным материалам.

При пачуковом выщелачивании наблюдается снижение альфа-активности в 3,23⋅104 раз, бета-активности в 1,45 104 раз. Тем не менее, остаточная радиоактивность определяет полученные материалы как низкорадиоактивные отходы. Столь низкие показатели по сравнению с перколяционным выщелачиванием можно объяснить низкими скоростями мешалки, не позволяющими перемешивать пульпу для равномерного доступа выщелачивающего раствора, и соответственно созданием застойных зон, где не осуществлялся доступ раствора к твердой фазе.

Использование предлагаемой схемы участка микробиологической переработки отходов уранового производства (фиг. 2), позволит решить проблемы реабилитации мест хранения урановых отвалов и использовать их как техногенные месторождения с получением урана и горной породы.

Список литературы

1. Mudd С.М. Uranium Mill Tailings Wastes In Australia: Past, Present and Future Management. Proc. "MAPW National Conference on Nuclear Issues", Medical Association For the Prevention of War (MAPW), Canberra, ACT, August 2000. 16 p.

2. Трухин Ю.П., Левенец O.O. Трехстадийная технология биовыщелачивания сульфидной кобальт-медно-никелевой руды // Бюллетень. - 2011. - №10. - С. 102-110.

3. Мусич Е.Г. Биовыщелачивание как практический подход к экстракции металлов / Е.Г. Мусич, Ю.Н. Демихов / Сборник научных трудов Института геохимии окружающей среды. 2014. - Вып. 23. - С. 110-122

4. Hadi Hamidian. Microbial Leaching of Uranium Ore, Nuclear Power - Deployment, Operation and Sustainability, Dr. P. Tsvetkov (Ed.). 2011. Available from: http://www.intechopen.com/books/nuclear-power-deployment-operation-and-ustainability/microbial-leaching-of-uranium-ore.

5. Huang Tao, Li Dongwei. Presentation on mechanisms and applications of chalcopyrite and pyrite bioleaching in biohydrometallurgy - a presentation. Biotechnology Reports. 2014. Vol 4. pp. 107-119.

6. Umanskii A.B., Klyushnikov A.M. Bioleaching of low grade uranium ore containing pyrite using A. ferrooxidansand A. Thiooxidans. J Radioanal Nucl Chem. 2013. Vol 295. pp. 151-156.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КУЧНОГО БИОВЫЩЕЛАЧИВАНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2686158C1 |

| КУЧНОЕ БИОВЫЩЕЛАЧИВАНИЕ БЕДНОГО УПОРНОГО МИНЕРАЛЬНОГО СЫРЬЯ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2679724C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ РУД И ПИРРОТИНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2367691C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ СУЛЬФИДСОДЕРЖАЩЕЙ РУДЫ | 2011 |

|

RU2471006C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ ПИРОКСЕНИТОВОГО СЫРЬЯ | 2010 |

|

RU2448176C2 |

| ШТАММ БАКТЕРИЙ ACIDITHIOBACILLUS FERROOXIDANS ДЛЯ БИОВЫЩЕЛАЧИВАНИЯ МЕДИ ИЗ ОТХОДОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ РУД | 2007 |

|

RU2349641C1 |

| ШТАММ БАКТЕРИЙ ACIDITHIOBACILLUS FERROOXIDANS ИБ1 ДЛЯ БИОВЫЩЕЛАЧИВАНИЯ МЕДИ ИЗ ОТХОДОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ РУД | 2007 |

|

RU2340668C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ УПОРНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 2003 |

|

RU2226560C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕДЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2015 |

|

RU2629129C2 |

| СПОСОБ ЧАНОВОГО БАКТЕРИАЛЬНОГО ВЫЩЕЛАЧИВАНИЯ СУЛЬФИДСОДЕРЖАЩИХ ПРОДУКТОВ | 2007 |

|

RU2337156C1 |

Изобретение относится к переработке твердых низкоактивных отходов горноперерабатывающей промышленности, а именно к извлечению урана из породы с содержанием урана 0,005-0,04%. Способ включает выщелачивание урана с использованием ассоциации тионовых микроорганизмов. При этом выщелачивание ведут из отходов породы фракцией 1-40 мм раствором, содержащим ионы трехвалентного железа концентрацией 10-25 г/л, ионы двухвалентного железа концентрацией 0,5-5,0 г/л, раствор серной кислоты концентрацией 2-10 г/л и культуру микроорганизмов ассоциации тионовых микроорганизмов с преимущественным содержанием концентрации ferrooxidans. Выщелачивание осуществляют при значении рН 1,1-2,4 перколяционным и пачуковым методами в течение 150-360 часов. При этом осуществляют регенерацию раствора трехвалентного железа кислородом воздуха, барботируемого через циркулирующий раствор, и ассоциацией тионовых бактерий с преимущественным содержанием Acidithiobacillus ferrooxidans в отдельном реакторе. Техническим результатом является повышение степени выщелачивания урана. 2 ил., 2 табл., 1 пр.

Способ переработки твердых низкоактивных отходов горноперерабатывающей промышленности, включающий выщелачивание урана из отходов бактериальным раствором сернокислого железа с использованием ассоциации тионовых микроорганизмов, отличающийся тем, что выщелачивание урана ведут из отходов фракцией 1-40 мм с его содержанием 0,005-0,04% раствором, содержащим ионы трехвалентного железа концентрацией 10-25 г/л, ионы двухвалентного железа концентрацией 0,5-5,0 г/л, раствор серной кислоты концентрацией 2-10 г/л и культуру микроорганизмов ассоциации тионовых микроорганизмов с преимущественным содержанием концентрации ferrooxidans, при значении рН 1,1-2,4 перколяционным и пачуковым методами в течение 150-360 часов, при этом осуществляют регенерацию трехвалентного железа кислородом воздуха, барботируемого через циркулирующий раствор, и ассоциацией тионовых бактерий преимущественным содержанием Acidithiobacillus ferrooxidans в отдельном реакторе.

| ПРИБОР ДЛЯ РАЗЛИВКИ УТФЕЛЯ | 1932 |

|

SU38062A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2006 |

|

RU2326177C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2000 |

|

RU2172792C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2002 |

|

RU2226564C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ РУД | 2002 |

|

RU2234550C2 |

| US 4397819 A, 09.08.1983 | |||

| Способ переработки труднообогатимой окисленной медной руды | 1984 |

|

SU1569346A1 |

| US 5322644 А, 03.01.1992. | |||

Авторы

Даты

2018-05-08—Публикация

2016-08-04—Подача