ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к полимеризации олефинов в суспензионных реакторах, и в частности к размеру частиц полимера, получаемого этим способом.

В хорошо известной суспензионной полимеризации олефинов мономер олефина и необязательно сомономер олефина полимеризуют в присутствии катализатора в разбавителе, в котором полученный твердый продукт суспендируют и транспортируют. Такие способы можно осуществить, например, вводя мономер и необязательно сомономер в резервуар с перемешиванием или в проточно-циркуляционный реактор, содержащий полиолефин и катализатор полимеризации.

Обычно при получении полиэтилена суспензионной полимеризацией суспензия в реакторе содержит частицы полимера, углеводородный разбавитель, сомономер, катализатор, реагенты для обрыва цепи типа водорода и другие добавки.

Полимеризацию обычно проводят при температурах в интервале 50-125°С и давлениях в интервале 1-100 бар. Можно использовать любой катализатор, обычно применяемый в полимеризации олефинов, такой как оксид хрома, катализаторы типа Циглера-Натта или металлоценов. Полученную суспензию, содержащую полимер и разбавитель и в большинстве случаев катализатор, мономер олефина и сомономер, можно периодически или постоянно выгружать, при этом необязательно использовать концентрирующие устройства, такие как гидроциклоны или осадительные стояки для минимизации количества жидкости, отбираемой вместе с полимером. Теплота полимеризации отводится из реактора через стенки реактора, обычно с помощью охлаждающей рубашки вокруг реактора.

Хорошо известно, что в промышленной полимеризации, если частицы полимера не растворимы или практически не растворимы в разбавителе, они слипаются с образованием агломератов или осаждаются на стенках реактора полимеризации. Это так называемое загрязнение ведет к уменьшению эффективности теплообмена между объемом реактора и охладителем, окружающим реактор, а также возможной потере контроля за реактором из-за перегрева или выхода из строя реактора или нижерасположенного оборудования для обработки полимера в результате забивки агломератами. Такое загрязнение вызывают отчасти очень мелкие частицы и также возникновение электростатического заряда на стенках реактора. Попытки избежать загрязнения в ходе суспензионной полимеризации обычно включают введение в реакционную среду защитной присадки. Обычно защитная присадка действует так, что снижает проводимость среды, что препятствует до некоторой степени образованию электростатического заряда, который является причиной нарастания полимера на стенках реактора.

В патенте US 4182810 описано использование антистатика типа Stadis® 450 для уменьшения загрязнения реактора полимеризации.

Отчасти из-за проблем с загрязнением свойства полимерного порошка, выгружаемого из реактора, очень важны. Полимерные порошки с высоким содержанием мелких частиц могут создавать проблемы, такие как накопление мелочи в установках рецикла и проблемы при транспортировке и упаковке порошка и отборе проб. Также существует риск накопления статического электричества в конвейерах и резервуарах хранения. Кроме того, во время последующей обработки может произойти разделение мелких и крупных частиц в полимере, что ведет к необходимости варьирования способа (таким как различиям в подаче крупных и мелких частицами или их плавлении в экструдере). Мелкие частицы также уменьшают скорость переноса порошка, что замедляет процесс, также как создают загрязнение окружающей среды или опасность взрыва. Таким образом, равномерное распределение частиц по размерам имело бы много преимуществ.

ПЕРЕЧЕНЬ ЧЕРТЕЖЕЙ

Сопровождающие чертежи, которые составляют часть данного описания, иллюстрируют варианты изобретения и вместе с описанием служат для объяснения особенностей, преимуществ и принципов изобретения. На этих чертежах

ФИГ.1 представляет график, на котором показано объемное содержание мелких частиц при полимеризации олефинов без использования антистатика;

ФИГ.2 представляет график, на котором показано объемное содержание мелких частиц при полимеризации олефинов по настоящему изобретению без использования антистатика;

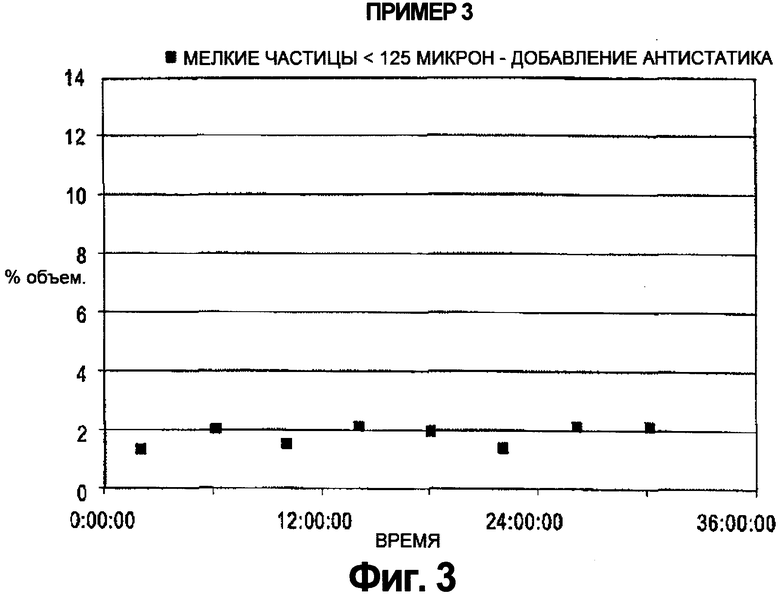

ФИГ.3 представляет график, на котором показан уровень содержания мелких частиц во время полимеризации по данному изобретению при постоянном уровне содержания антистатика;

ФИГ.4 представляет график, на котором показан уровень содержания мелких частиц во время полимеризации по данному изобретению после удаления антистатика.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Авторы установили, что путем добавления антистатика при полимеризации можно получать полимер со значительно меньшей долей мелких частиц.

Согласно первому варианту настоящего изобретения, предлагается способ получения полимера олефина при температуре 90С-107°С при использовании хромового катализатора с активностью по меньшей мере 1000 г полимера/г катализатора/ч на носителе с объемом пор по меньшей мере 1.3 см3/г, включающий добавление к смеси полимеризации 0.1-100 м.д. по массе антистатика, причем полученный полимер характеризуется таким распределением частиц по размерам, что менее 8 об.%, предпочтительно менее 5 об.% частиц полимера имеют средний диаметр 125 мкм или меньше.

Следующий вариант изобретения включает использование 0.1-100 м.д. по массе антистатика в суспензионной полимеризации при температуре 90-107°С с использованием хромового катализатора с активностью по меньшей мере 1000 г полимера/г катализатора/ч на носителе с объемом пор по меньшей мере 1.3 см3/г для регулирования такого распределения частиц по размерам, чтобы менее 8 об.%, предпочтительно менее 5 об.% частиц полимера имели средний диаметр 125 мкм или меньше.

«Антистатик» означает любое амфифильное соединение, которое можно диспергировать или разбавить в среде реакции, способное к взаимодействию с целью рассеяния зарядов или уменьшения пограничного трения. Предпочтительные антистатики включают четвертичные аммониевые соединения и растворимые в масле сульфоновые кислоты и сульфонаты. Среди четвертичных аммониевых соединений предпочтительными являются диалкилдиметиламмоний хлориды, в которых боковые цепи содержат предпочтительно алкилы С8-С22 и могут быть насыщенными или ненасыщенными. Примером является дикокоилдиметиламмоний хлорид.

Обычно считают, что антистатик уменьшает каталитическую активность. Это предполагает уменьшение среднего размера частиц порошка при уменьшении количества полученного полимера в расчете на массу катализатора. Авторы установили, что добавка антистатика не приводит к уменьшению среднего размера частиц хлопьев. Антистатик, по-видимому, промотирует более стабильный рост частиц порошка или уменьшает фрагментацию частиц.

Антистатик добавляют в таком количестве, чтобы его концентрация в реакционной смеси предпочтительно составила 0.2-50 м.д. по массе, более предпочтительно 0.2-30 м.д. по массе и наиболее предпочтительно 0.4-10 м.д. по массе.

Предпочтительно, чтобы количество частиц со средним диаметром 125 мкм или менее уменьшилось по меньшей мере на 30 об.%, более предпочтительно по меньшей мере на 50 об.% по сравнению с их концентрацией в идентичном способе в отсутствие антистатика. Размер частиц порошка можно определить ситовым анализом (подобно ASTM D-1921 для определения размера частиц пластиков, способ А) или методом лазерной дифракции. В ходе этого определения частицы пропускают через лазерный пучок. Распределение частиц порошка по размерам определяют на основании угловой интенсивности рассеянного света.

Полученный по данному изобретению порошок полимера может представлять собой любой полиолефин, хотя изобретение особенно подходит для получения полиэтилена. Полиэтилен может быть унимодальным или полимодальным, например, бимодальным. В последнем случае предпочтительно получать его способом, включающим стадии введения этилена, катализатора полимеризации и необязательно альфа-олефина с 3-12 атомами углерода в первый реактор, полимеризацию этилена в этом первом реакторе с образованием первого полимера, перенос смеси, содержащей указанный полимер и катализатор, в которой продолжается полимеризация, необязательно в присутствии следующего альфа-олефина с 3-12 атомами углерода, с образованием второго полимера этилена, причем массовое соотношение двух полимеров равно (30-70):(70-30). В одном варианте первый полимер является низкомолекулярным, а второй полимер высокомолекулярным (по данным ГПХ). В альтернативном варианте первый полимер является высокомолекулярным и второй полимер является низкомолекулярным.

В наиболее предпочтительном варианте получают унимодальный полиэтилен. Необязательно его получать многореакторным способом, например, в каскаде или в двух реакторах. Каскадные реакторы работают таким образом, что в каждом реакторе получают практически один и тот же полимер, или таким образом, что в каждом реакторе используют практически одинаковые условия. Альтернативно они могут работать так, что используют разные условия реакции и/или получают разные свойства полимеров в каждом реакторе. «Унимодальный» означает, что полимер не содержит двух или нескольких различных пиков на кривой распределения молекулярных масс по данным ГПХ.

В способе по данному изобретению можно использовать любой катализатор полимеризации олефинов на основе хрома. В твердом веществе, содержащем хромовый катализатор, хром обычно присутствует в соотношении от 0.05 до 10 масс.%, предпочтительно от 0.1 до 5 масс.%, более конкретно от 0.25 до 2 масс.% хрома в расчете на общую массу твердого катализатора.

В присутствии предпочтительных высокоактивных катализаторов по данному изобретению активность может быть удовлетворительной и без какого-либо сокатализатора, и поэтому добавление сокатализатора не является важным. Однако при использовании сокатализатора наиболее предпочтительно использовать вместе с хромом металлорганические соединения алюминия или бора. Лучшие результаты получены с борорганическими соединениями, которые повышают каталитическую активность. Борорганические соединения, которые можно использовать, включают триалкилбор, в котором алкильные цепи содержат до 20 атомов углерода. В целом предпочтительны соединения, в которых алкильные цепи являются неразветвленными и содержат до 18 атомов углерода, более конкретно 2-8 атомов углерода. Предпочтительным является триэтилбор.

Носитель в хромовом катализаторе имеет удельную поверхность по меньшей мере 100 м2/г, в частности по меньшей мере 180 м2/г, при том, что наиболее предпочтительной является величина по меньшей мере 220 м2/г. Обычно удельная площадь поверхности не превышает 800 м2/г и составляет не более 650 м2/г. Удельную поверхность (SS) носителя определяют объемным методом БЭТ по Британскому стандарту BS 4359/1 (1984). Предпочтительно, чтобы носитель имел объем пор по меньшей мере 1.3 см3/г и более предпочтительно по меньшей мере 1.6 см3/г. Объем пор обычно не превышает 4 см3/г, в частности 3 см3/г. Объем пор (PV) определяют методом адсорбции азота как сумму объемов пор с радиусом менее или равным 75 Å (БЭТ) объемным методом, описанным в Британском стандарте BS 4359/1 (1984), и методом ртутной порометрии на порозиметре Poro 2000 от Carlo Erba Co по Бельгийскому стандарту NBN В 05-202 (1976). Хорошие результаты получают, когда удельная площадь поверхности (SS) и объем пор (PV) носителя соответствуют следующим соотношениям: SS<(564PV-358), где SS и PV представляют численные значения удельной поверхности в м2/г и объема пор в см3/г соответственно.

Предпочтительно, чтобы носитель был в виде порошка с частицами диаметром 20-200 мкм.

Особенно предпочтительные хромовые катализаторы включают хром на носителе из чистого оксида кремния обычно с объемом пор по меньшей мере 1.3 см3/г и размером частиц 30-70 мкм. Примерами таких катализаторов являются ES370X от Ineos Silica / PQ Corporation и HA30B от WR Grace. Другие предпочтительные катализаторы включают высокопористые катализаторы на носителях из совместного геля оксида кремния/оксида титана и тройного геля типа катализатора 963 от WR Grace. Предпочтительные катализаторы имеют довольно высокую активность по сравнению с прежними катализаторами благодаря наличию большого объема пор и тонкой микроструктуре.

Предпочтительным типом реактора для такой полимеризации является циркуляционный реактор, который включает непрерывную трубчатую конструкцию по меньшей мере из двух, например, четырех вертикальных секций и по меньшей мере двух, например, четырех горизонтальных секций. Теплоту полимеризации обычно отводят путем непрямого теплообмена с охлаждающей средой, предпочтительно с водой, в рубашке, окружающей по меньшей мере часть трубчатого циркуляционного реактора. Объем реактора может варьироваться, но обычно составляет 10-200 м.

В предпочтительном режиме работы давление, используемое в таком циркуляционном реакторе, достаточно для поддержания реакционной системы в «полностью жидком» состоянии, т.е. разбавитель и реагенты (т.е. мономеры и реагенты для обрыва цепи) находятся в жидкой фазе без газового пространства над ними. Обычные давления составляют 1-100 бар, предпочтительно 30-50 бар. При полимеризации этилена парциальное давление этилена чаще всего выбирают в интервале 0.1-5 МПа, предпочтительно 0.2-2 МПа, более предпочтительно 0.4-1.5 МПа. Температуры выбирают такие, чтобы практически все полученные полимеры были в виде (i) не липких и не агломерированных твердых частиц и (ii) не растворялись в разбавителе. Температура полимеризации зависит от выбранного углеводородного разбавителя и получаемого полимера. При полимеризации этилена температура обычно ниже 130°С, обычно составляет 50-125°С, предпочтительно 15-115°С. Например, при полимеризации этилена в изобутане предпочтительно поддерживать давление в циркуляционном реакторе в интервале 30-50 бар, парциальное давление этилена в интервале 0.2-2 МПа и температуру в интервале 75-115°С.

Водород можно добавлять в реактор полимеризации в количестве до 5 мол. % в разбавителе. Водород действует как реагент обрыва цепи полимеризации и, таким образом, может уменьшать среднюю длину полимерной цепи. Обычно для полимеризации в присутствии хромовых катализаторов предпочтительными являются концентрации менее 2 мол. %.

Высокоактивные катализаторы полимеризации имеют преимущества, т.к. в получаемом полимере будет содержаться меньше оставшегося катализатора. При обычной работе реактора производительность катализатора составляет 2000-20000 г полимера на г катализатора и чаще 3000-15000 г полимера на г катализатора. Время пребывания в системе полимеризации обычно составляет от 40 мин до 3 час.

Содержание твердого вещества в реакционной смеси в реакторе обычно составляет 30-60 масс.% и чаще 35-50 масс.%.

Антистатик можно вводить непосредственно в реактор или перед введением его разбавлять. Например, разбавленный раствор антистатика можно приготовить смешением антистатика с растворителем, таким как изобутан или гексан или другие углеводороды. Этот раствор обычно хранят в сосуде и затем насосом подают в реактор. Можно измерить поток во время работы. В одном варианте используют один реактор и антистатик подают в этот реактор отдельно или вместе с разбавителем либо вместе с одним из реагентов. Предпочтительно добавлять антистатик непрерывно, хотя можно это делать и периодически.

Для производства унимодальных полимеров можно использовать один реактор или несколько последовательно расположенных реакторов. В единственный или в первый из последовательных реактор загружают катализатор или предварительно полученный полимер и необязательно сокатализатор вместе с разбавителем и мономером, а в каждый последующий реактор подают по меньшей мере мономер, в частности этилен, вместе с суспензией, образовавшейся в предшествующем реакторе ряда, причем эта смесь содержит катализатор и смесь полимеров, полученных в предыдущем реакторе.

Для получения полимодальных полимеров обычно используют два или несколько последовательных реакторов. В первый реактор подают катализатор или предварительно полученный полимер и необязательно сокатализатор вместе с разбавителем и мономером, а в каждый последующий реактор подают по меньшей мере мономер, в частности этилен, вместе с суспензией, образовавшейся в предшествующем реакторе, причем эта смесь содержит катализатор и смесь полимеров, полученных в предыдущем реакторе. Необязательно подавать во второй реактор и/или, если нужно, в следующие реакторы свежий катализатор и/или сокатализатор. Однако предпочтительно вводить катализатор и сокатализатор только в первый реактор.

Предпочтительно подавать антистатик в каждый реактор, но можно вводить его только в первый реактор, так как некоторое количество антистатика переносится вместе с продуктом и разбавителем во второй реактор.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

ПРИМЕРЫ

ПРИМЕР 1

Реактор в данном примере представлял собой циркуляционный реактор с суспензией полиэтилена производительностью примерно 4100 кг/ч полиэтилена и временем пребывания приблизительно 3 часа. Исходное сырье включало этилен, гексен, разбавитель изобутан и хромовый катализатор ES370X от Ineos Silica/PQ Corporation. Катализатор ES370X имел объем пор (измеренный по воде) минимум 1.3 см3/г, величину поверхности 300 м2/г по БЭТ и средний размер частиц (d50), измеренный по Malvern, около 50 мкм. Катализатор готовили до загрузки в реактор путем сушки и окисления при 760°С в течение восьми часов на воздухе.

Из реактора непрерывно отводили поток полиэтилена вместе с изобутаном, непрореагировавшим этиленом и непрореагировавшим гексеном. Реактор работал при температуре 101°С, давлении 490-510 фунт/кв.дюйм и концентрации этилена примерно 4 мол. %. Производительность катализатора составила 3000-12500 г полимера на г катализатора, и концентрацию твердых веществ поддерживали на уровне 35-46 масс.%.

Свойства целевого продукта были следующими: MI21,6, равное 5 г/10 мин, и плотность 954.5 кг/м3. Распределение частиц по размеру определяли методом лазерного светорассеяния с помощью анализатора размера частиц Malvern Mastersizer с линзами 4-2000 мкм. На фигуре 1 показано изменение объемного содержания частиц размером 125 мкм и менее, обычно называемых мелочью. Антистатик не использовали, и на фигуре 1 показано, что количество мелочи во время полимеризации оставалось практически постоянным. Такое количество мелочи было бы неприемлемым для потребителя. На фигуре 1 также показано количество частиц размером 125-250 мкм (обозначено "<250"). Средний размер частиц во время их получения обозначен как D(50) и он близок к 400 мкм.

ПРИМЕР 2

На фигуре 2 показано продолжение реакции полимеризации в таком же реакторе практически в тех же условиях. Использовали тот же хромовый катализатор ES370X, как в примере 1.

Большую часть полимеризации провели без добавления антистатика. В конце опыта (в точке, показанной на фигуре 2) в реактор добавили антистатик. Антистатик представлял собой диалкилдиметиламмоний хлорид от Akzo под торговой маркой Arquad® 2C-75. Во время опыта регулировали условия в реакторе с целью контроля количества образующихся мелких частиц. Температуру понизили от 98°С до 96°С, концентрацию этилена повысили от 5 мол. % до 7 мол. % и давление повысили от 490 до 510 фунт/кв.дюйм. Эти изменения проводили за время более 36 час, и они не уменьшили заметно концентрацию мелких частиц.

С момента добавления раствора антистатика со скоростью 1 галлон/ч (3.79 л/ч) условия в реакторе поддерживали постоянными при 96°С, 510 фунт/кв. дюйм и 7 мол. % этилена в течение всего времени, пока вводили антистатик. Относительная концентрация антистатика была близка к 20 м.д. по массе от разбавителя изобутана. Производительность катализатора в примерах 1 и 2 составила 3000-12500 г полимера на г катализатора. Концентрацию твердых веществ поддерживали равной 35-46 масс.%.

На фигуре 2 показан значительный эффект двух времен пребывания в реакторе на заметное уменьшение количества мелких частиц. Средний размер частиц после добавления антистатика приблизился к 1000 мкм.

ПРИМЕР 3

В этом примере примерно 11000 кг/ч полиэтилена получили в циркуляционном реакторе с полностью жидкой суспензией при температуре 99°С, давлении 490-510 фунт/кв.дюйм, концентрации этилена примерно 7 мол. %, концентрации водорода ниже 0.1 мол. % при времени общего пребывания 2 час. Исходное сырье включало этилен, гексен, разбавитель изобутан, водород и хромовый катализатор ЕР311 от INEOS Silica/PQ Corporation. Катализатор ЕРЗ 11 имел объем пор (измерен по воде), равный минимум 1.45 см3/г, и величину поверхности 345-435 м2/г по БЭТ. Катализатор готовили до загрузки в реактор путем сушки и окисления при 760°С в течение восьми часов на воздухе. В этом катализаторе средний размер частиц (d50), определенный методом Malvern, составил 90-130 мкм. Свойства целевого продукта были следующими: MI21.6 13.5 г/10 мин и плотность 950.5 кг/м3.

В реакционную систему подавали антистатик в течение более 24 час. Антистатик представлял собой диалкилдиметиламмоний хлорид от Akzo под торговой маркой Arquad® 2C-75. Антистатик вводили в виде раствора в изобутане. Конечная концентрация антистатика в реакции составила примерно 5 м.д. по массе в разбавителе изобутане. Полученный в этих условиях полимер протестировали на распределение частиц по размеру с помощью анализатора размеров частиц Malvern Mastersizer с линзами 4-2000 мкм и определили долю частиц менее 4-125 мкм. На этом участке реакции концентрация частиц менее 125 мкм колебалась вокруг примерно 2 об.% На фигуре 3 показано определение размера частиц в ходе полимеризации. Концентрация мелочи менее 125 мкм была стабильно низкой.

ПРИМЕР 4

Этот пример иллюстрирует ход реакции полимеризации, описанной в примере 3. Полимеризацию продолжали, но введение антистатика прекратили через 34 часа после начала реакции. В результате концентрация антистатика в реакционной суспензии уменьшалась во времени по мере того, как добавляли свежие порции реагентов и изобутан. Через несколько часов концентрация антистатика в зоне реакции стала низкой и его эффект больше не наблюдался. Во время этой части реакции условия в реакторе регулировали так, чтобы получать полиэтилен с таким же индексом плавления и плотностью. Условия реактора и полученный полимер отслеживали в течение более 24 час и затем прекратили введение антистатика. Температура была 98°С, концентрация этилена составляла 7 мол. % и давление 490-510 фунт/кв.дюйм. Концентрация водорода составляла менее 0.1 мол. %. Производительность катализатора составила 3500-7000 г полимера на г катализатора.

В начальных условиях при добавлении антистатика концентрация мелких частиц (мелочи) начиналась с низких значений и увеличивалась во времени. Долю частиц мельче 125 мкм определили равной 6.4, 13.2 и 11.7 об.% через примерно 26, 30 и 34 час соответственно после прекращения подачи антистатика.

Концентрация мелочи во время реакции приведена на фигуре 4, из которой видно, что после прекращения подачи антистатика эта концентрация заметно увеличивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИРКУЛЯЦИОННЫЙ РЕАКТОР С ПЕРЕМЕННЫМ ДИАМЕТРОМ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2004 |

|

RU2378289C2 |

| СУСПЕНЗИОННЫЙ СПОСОБ ПОЛИМЕРИЗАЦИИ | 2012 |

|

RU2607086C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В ПРИСУТСТВИИ СОСТАВА АНТИСТАТИЧЕСКОГО ДЕЙСТВИЯ | 2014 |

|

RU2638529C2 |

| ЦИРКУЛЯЦИОННЫЙ РЕАКТОР ДЛЯ ПОЛИМЕРИЗАЦИИ | 2007 |

|

RU2440842C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ЭТИЛЕНА, ПОЛИЭТИЛЕН | 1993 |

|

RU2108344C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБЫ ЕЕ ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ В ПРОЦЕССЕ ПОЛИМЕРИЗАЦИИ | 1999 |

|

RU2233291C2 |

| СОПОЛИМЕР ЭТИЛЕНА С, ПО МЕНЬШЕЙ МЕРЕ, ОДНИМ АЛЬФА-ОЛЕФИНОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2193044C2 |

| АНТИСТАТИК ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2447099C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ХРОМОВЫХ КАТАЛИЗАТОРОВ НА ПОДЛОЖКЕ С ПОВЫШЕННОЙ АКТИВНОСТЬЮ ПОЛИМЕРИЗАЦИИ | 2019 |

|

RU2827812C2 |

| СМЕШАННЫЕ СОВМЕСТИМЫЕ КАТАЛИЗАТОРЫ ЦИГЛЕРА-НАТТЫ/ХРОМОВЫЕ ДЛЯ ПОЛУЧЕНИЯ УЛУЧШЕННЫХ ПОЛИМЕРНЫХ ПРОДУКТОВ | 2013 |

|

RU2662936C2 |

Изобретение относится к полимеризации олефинов в суспензионных реакторах и в частности к размеру частиц полимера, получаемого этим способом. Описан способ получения полимера олефина суспензионной полимеризацией при температуре 90-107°С в присутствии хромового катализатора. Катализатор обладает активностью по меньшей мере 1000 г полимера/г катализатора/ч на носителе с объемом пор по меньшей мере 1,3 см3/г. Способ включает добавление к смеси полимеризации антистатика в количестве 0,1-100 м.д. по массе в расчете на разбавитель в суспензии. Полученный полимер имеет такое распределение частиц по размерам, что менее 8 об.%, предпочтительно менее 5 об.% частиц полимера имеют средний диаметр 125 мкм или менее. Технический результат - значительное уменьшение образования отложений и загрязнений, препятствие образованию электростатического заряда, получение полимера с равномерным распределением частиц по размерам. 2 н. и 10 з.п. ф-лы, 4 ил., 4 пр.

1. Способ получения полимера олефина суспензионной полимеризацией при температуре 90-107°С в присутствии хромового катализатора с активностью по меньшей мере 1000 г полимера/г катализатора/ч на носителе с объемом пор по меньшей мере 1.3 см3/г, включающий добавление к полимеризационной смеси антистатика в количестве 0.1-100 м.д. по массе в расчете на разбавитель в суспензии, в котором полученный полимер имеет такое распределение частиц по размерам, что менее 8 об.%, предпочтительно менее 5 об.% частиц полимера имеют средний диаметр 125 мкм или менее.

2. Способ по п.1, в котором в полимеризационную смесь добавляют 0.2-30 м.д. по массе, предпочтительно 0.4-10 м.д. по массе антистатика.

3. Способ по п.1 или 2, в котором антистатик представляет собой четвертичное аммониевое соединение или растворимую в масле сульфоновую кислоту или сульфонат.

4. Способ по п.3, в котором антистатик является диалкилдиметиламмоний хлоридом.

5. Способ по п.4, в котором обе алкильные цепи диалкилдиметиламмоний хлорида находятся в диапазоне С8-С22.

6. Способ по п.5, в котором диалкилдиметиламмоний хлорид представляет собой дикокоилдиметиламмоний хлорид.

7. Способ по п.1, в котором носитель хромового катализатора имеет объем пор по меньшей мере 1.3 см3/г и более предпочтительно по меньшей мере 1.6 см3/г.

8. Способ по п.1, в котором носитель хромового катализатора имеет удельную поверхность поверхности не более 800 м2/г и предпочтительно не более 650 м2/г.

9. Способ по п.1, в котором носитель хромового катализатора находится в виде порошка с частицами диаметром 20-200 мкм.

10. Способ по п.1, в котором количество частиц со средним диаметром 125 мкм или менее уменьшено по меньшей мере на 30 об.%, предпочтительно по меньшей мере на 50 об.% по сравнению с уровнем в аналогичном способе, но без добавления антистатика.

11. Применение 0.1-100 м.д. по массе антистатика в способе суспензионной полимеризации при температуре 90-107°С в присутствии хромового катализатора с активностью по меньшей мере 1000 г полимера/г катализатора/ч на носителе с объемом пор по меньшей мере 1.3 см3/г для регулирования такого распределения размера частиц полученного полимера в указанном способе, чтобы менее 8 об.%, предпочтительно менее 5 об.% частиц полимера имели средний диаметр 125 мкм или менее.

12. Применение по п.11, в котором количество частиц со средним диаметром 125 мкм или менее уменьшено по меньшей мере на 30 об.%, предпочтительно по меньшей мере на 50 об.% по сравнению с уровнем в аналогичном способе, но без добавления антистатика.

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБЫ ЕЕ ПРИГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ В ПРОЦЕССЕ ПОЛИМЕРИЗАЦИИ | 1999 |

|

RU2233291C2 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 3956252 A, 11.05.1976 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ | 0 |

|

SU382291A1 |

Авторы

Даты

2015-02-10—Публикация

2010-09-08—Подача