ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к относится к машиностроению, в частности к области термической обработки инструмента, а именно к способам роботизированного лазерного упрочнения изделий из штамповой стали

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Из уровня техники известен, например, способ лазерного упрочнения полой металлической заготовки (см. RU2640516C1, опубл. 09.01.2018)(1). Способ по первому варианту включает образование в непрерывном оптическом разряде приповерхностной лазерной плазмы в парах металла. Приповерхностную плазму образуют, с по меньшей мере, одним легирующим элементом, или элементами. Согласно второму варианту, на обрабатываемую поверхность воздействуют кроме лазерной плазмы и ультразвуком. В качестве легирующего элемента или элементов используют углерод, или азот, или бор, или хром. В результате получают высокодисперсную структуру покрытия, снижается уровень напряженно- деформационного состояния поверхностного слоя, что приводит к получению высокоизносостойкой поверхности.

Предложенный в качестве аналога способ (1) достаточно трудоемок и недостаточно эффективен, поскольку задача управления скоростью и траекторий движения лазера не решена.

Также известен способ упрочнения разделительного штампа (см. RU2566224C1, опубл. 20.10.2015) (2), который включает лазерную закалку боковых рабочих поверхностей путем оплавления припусков за один проход при перемещении луча лазера по стыку припусков и последующий лазерный отпуск. После лазерной закалки выполняют обработку холодом до температуры окончания мартенситного превращения, а лазерный отпуск выполняют с помощью непрерывного излучения многоканального CO2 лазера на режимах, обеспечивающих нагрев стали в зоне закалки в интервале температур Ac1÷560°C, где Ac1 - критическая температура, при которой в стали начинает формироваться аустенит: мощность лазерного излучения P при выполнении лазерного отпуска в 4÷5 раз меньше, чем при выполнении лазерной закалки, скорость сканирования луча ν и диаметр пятна излучения d на обрабатываемой поверхности для выполнения лазерной закалки и лазерного отпуска одинаковы.

Задача управления скоростью и траекторией луча лазера в аналоге (2) также не решена.

Наиболее близким аналогом по мнению заявителя является способ лазерного упрочнения полой металлической заготовки (см. RU2640516C1, опубл. 09.01.2018) (3) Посредством локального переплава, механической и химической обработкой подготавливают заготовку необходимых размеров в диапазоне (длина×радиус×толщина) от 100×10×2 мм до 1000×1000×12 мм из перлитных, бейнитных или мартенситных закаливающихся сталей марок 30ХГСА, 35ХГСА и пр. Заготовку фиксируют во вращателе. Лазерным лучом локальную зону заготовки переплавляют по периметру или по длине заготовки на всю толщину ее стенки. Режимы переплава задают в зависимости от требуемой глубины упрочняемого слоя, толщины заготовки и требуемой микроструктуры. Основными параметрами режимов локального переплава являются линейная или угловая скорость переплава и мощность лазерного излучения. Обработку выполняют при скорости перемещения лазерного луча 15-40 мм/сек, мощности лазерного луча 1-15 кВт. После локального переплава выдерживают время для естественного охлаждения заготовки или применяют принудительное охлаждение потоком воды или воздуха.

Предложенный аналог (3) наиболее близко подходит к решению проблемы повышения эффективности упрочнения, но также не полностью решает проблему управления скоростью и траекторий лазерного луча.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение направлено на решение технической проблемы, связанной с повышением эффективности процесса лазерного упрочнения изделий из штамповой стали.

Техническим результатом изобретения является повышение эффективности лазерного упрочнения изделий из штамповой стали.

Достижение заявленного технического результата возможно посредством создания способа роботизированного лазерного упрочнения изделий из штамповой стали, посредством кратковременного нагрева поверхностного слоя материала последовательно на небольших участках, соответствующих размерам лазерного пятна, включающий фокусировку лазерного луча волоконного лазера на обрабатываемой поверхности.

Способ роботизированного лазерного упрочнения изделий из штамповой стали характеризуется тем, что обеспечивают движение лазерного луча по поверхности детали в соответствии с требуемым режимом нагрева поверхности, при этом определяющими факторами являются время воздействия лазерного луча на каждую точку поверхности и плотность лазерного излучения, которые в свою очередь зависят от скорости движения лазерного луча и его ориентации относительно поверхности обрабатываемой детали посредством универсального промышленного робота-манипулятора с шестью степенями свободы и оптической головкой, управляющего движением лазерного луча.

В частном случае выполнения оптическая головка перемещается манипулятором и обеспечивает поверхностное упрочнение металла перемещающимся лазерным лучом.

В частном случае выполнения лазерное упрочнение проводилось с помощью волоконного лазера с длиной волны 1064 нм, при мощности до 2кВт.

В частном случае выполнения угол ориентации лазера к упрочняемой поверхности составляет 90º.

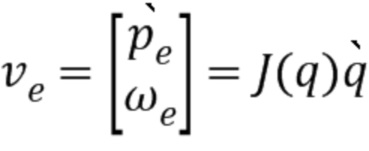

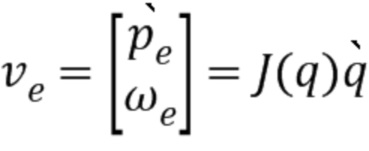

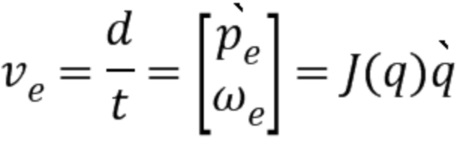

В частном случае выполнения скорости перемещения лазерного луча рассчитывают с помощью уравнения дифференциальной кинематики, которое показывает связь между скоростью шарниров и соответствующей линейной и угловой скоростью конечного рабочего органа:  , где

, где  - производная по времени линейной скорости,

- производная по времени линейной скорости,  - угловая скорость,

- угловая скорость,  - матрица Якоби,

- матрица Якоби,  - вектор угловых скоростей шарниров робота.

- вектор угловых скоростей шарниров робота.

В частном случае выполнения траекторию движения лазерного луча составляют относительно нулевой (базовой) точки (X0, Y0, Z0) и второй точки (X1, Y1), определяющей ориентацию детали в плоскости X-Y, далее в зависимости от ширины зоны обработки, вносят соответствующее количество точек перемещения, траекторию замыкают по диагонали обрабатываемой зоны, если по ширине укладывается нечётное количество проходов, или по краю зоны, если количество проходов чётное.

Вышеупомянутые и другие цели, преимущества и особенности настоящего изобретения станут более очевидными из следующего не ограничивающего описания его примерного варианта осуществления, приведенного в качестве примера со ссылкой на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Сущность изобретения поясняется чертежами, на которых;

Фиг. 1 - вид оптической головки для лазерного упрочнения,

Фиг.2 - роботизированный технологический комплекс (РТК);

Фиг.3 - траектория программирования для установки упрочнения;

Фиг.4 - изображение штампа после процедуры лазерного упрочнения;

Фиг.5 - схема сечений штампа для анализа микротвердости;

Фиг.6 - график зависимости влияния мощности лазерного излучения на микротвёрдость поверхностного слоя;

Фиг.7 - микрофотография поперечного шлифа с упрочнённым поверхностным слоем: а - исходное состояние, б - после лазерного упрочнения;

Фиг.8 - график изменения микротвердости по глубине образца после лазерного упрочнения.

Эти чертежи не охватывают и, кроме того, не ограничивают весь объем вариантов реализации данного технического решения, а представляют собой только иллюстративный материал частного случая его реализации.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В соответствии с примером осуществления изобретения, способ лазерного упрочнения заключается в кратковременном нагреве поверхностного слоя материала последовательно на небольших участках, соответствующих размерам лазерного пятна. Благодаря тому, что нагреванию в каждый момент времени подвергается незначительный объём материала, после ухода лазерного пятна происходит быстрое его охлаждение из-за отвода тепла в более глубокие слои, в результате чего в обрабатываемом слое образуется кристаллическая структура мартенсита. Лазерная технология позволяет многократно сократить время обработки по сравнению с традиционными методами и практически не имеет ограничений на форму детали, позволяя обрабатывать в том числе такие подверженные деформациям формы как тонкостенные оболочки или длинные стержни. После лазерного упрочнения часто не требуется дополнительная обработка поверхности. Уникальной особенностью лазерного упрочнения является то, что обработке подвергается только требуемый участок поверхности, при этом вся остальная часть поверхности детали сохраняет исходную структуру и свойства.

Применение лазерных технологий для термической обработки поверхности штампов, позволяет получать твердость поверхностного слоя штампового инструмента 62-64 HRC на глубину до 1 мм, без изменения химического состава между упрочненным слоем и основой. Наиболее подходящим считается волоконный лазер в связи с тем, что его КПД выше в 2,5 раза по сравнению с другими лазерами, используемыми для технологии упрочнения. Яркость лазерного пучка волоконного лазера выше в 3-5 раз, ресурс в 2 раза выше классических CO2 лазеров. Лазерные методы поверхностного термоупрочнения позволяют не только получить высокую твердость поверхности, но и увеличить сопротивление коррозии и, как следствие, повысить износостойкость штампового инструмента.

Для эффективного применения лазерного упрочнения, требуется обеспечить движение лазерного пятна по поверхности детали в соответствии с требуемым режимом нагрева поверхности. При этом определяющими факторами являются время воздействия лазерного луча на каждую точку поверхности и плотность лазерного излучения. Эти факторы в свою очередь зависят от скорости движения лазерного луча и его ориентации относительно поверхности обрабатываемой детали. Применение станков с ЧПУ позволяет успешно решать задачу управления скоростью движения, но станки существенно ограничены в возможности управления ориентацией лазерного луча. Для деталей сложной формы это приводит к нерациональным режимам работы лазерной установки, а иногда делает невозможным обработку отдельных участков поверхности детали. Эти проблемы решены в исследовании с помощью универсального промышленного робота-манипулятора с шестью степенями свободы.

Были исследованы структуры и свойства поверхности штампа из стали 4Х5МФС после лазерного упрочнения мощным волоконным лазером, управление положением и ориентацией которого обеспечивается промышленным роботом-манипулятором. Изучено влияние параметров мощности излучения на структуру, глубину упрочнения и микротвердость поверхности штампового инструмента.

Исходным материалом для исследования являлась сталь 4Х5МФС применяемая для мелких молотовых штампов. Твердость поверхности исходных образцов составляла 52-54 HRC. Химический состав исследуемого материала представлен в таблице 1.

Лазерное упрочнение проводилось с помощью волоконного лазера с длиной волны 1064 нм, при мощности до 2кВт (фиг.1), а также при различных скоростях движения луча лазера.

Для такого вида лазерного упрочнения достаточно часто используются станки с ЧПУ. Однако станки обладают рядом существенных недостатков по сравнению с промышленными роботами. С одной стороны, станки с ЧПУ имеют завышенную точность, которая не востребована в задачах наведения лазерного луча, с другой стороны сильнее, чем роботы-манипуляторы ограничены в возможностях ориентации оптической головки. Кроме того, серийные роботы-манипуляторы обходятся дешевле станков. В связи с этим всё чаще взамен станков с ЧПУ используют роботизированные комплексы с оптической головкой, установленной на пяти- или шестистепенном промышленном роботе. С повышением сложности обрабатываемых изделий эффективность использования роботизированных комплексов (фиг.2) увеличивается

Головка оптическая СТЛ 450.00.000 предназначена для использования в составе установки лазерного упрочнения с волоконным лазером. Максимальная допустимая мощность лазера ограничивается лучевой прочностью оптических элементов на уровне 4 кВт.

В процессе экспериментов осуществлялась подготовка шлифов с последующим химическим травлением для исследования макро- и микроструктуры исходных и трансформированных поверхностных слоев.

Для измерения микротвердости поверхности использовался твердомер ТР 150М, обеспечивающий измерение твердости по Роквеллу. Измерения микротвердости по глубине упрочненного слоя выполнялись с помощью прибора HX - 1000ТМ. Контроль проникновения лазерного упрочнения проводился на поперечном микрошлифе методом замера твердости на микротвердомере «Дуримет» по Виккерсу при нагрузке 50 гс.

Методика контроля микротвёрдости включала в себя выполнение следующих действий:

1) Измерение твёрдости по Роквеллу поверхности упрочнённого слоя в контрольных точках образца.

2) Вырезание и шлифование образцов (микрошлифов) упрочнённого материала площадью до 1 см2 в соответствии с ГОСТ 8233-56 по контрольным сечениям.

3) Измерение твёрдости по Виккерсу поверхности сечений на глубину исходного образца до 4 мм с шагом 0,2 мм.

4) Травление микрошлифов в 4%-спиртовом растворе азотной кислоты (HNO3).

5) Визуальная оценка микроструктуры образцов при увеличении х100, х500, x1000 в соответствии с ГОСТ 8233-56.

Оптическая головка перемещается манипулятором и обеспечивает поверхностное упрочнение металла перемещающимся лазерным пучком. Эффект упрочнения обусловлен оптимальным сочетанием параметров лазера, оптической схемы и системы сканирования, а также свойств материала.

Лазерный луч должен обеспечивать прогрев поверхностного слоя материала, не допуская его расплавления, таким образом, чтобы последующее охлаждение вызвало бездиффузное мартенситное превращение. Высокая скорость нагрева лазерного излучения и последующее скоростное охлаждение, за счет быстрого отвода тепла с поверхности во внутренние слои металла, оказывают благоприятные условия для создания большого количества центров кристаллизации и фиксации образованной структуры. Согласно [16] для расчета температуры в зоне прогревания можно использовать упрощённую формулу:

, (1)

, (1)

где Wр - интенсивность теплового источника; k - коэффициент сосредоточенности; a - коэффициент температурной проводимости; t - время воздействия теплового потока, z - глубина прогревания.

Время воздействия теплового потока, в свою очередь, определяется скоростью движения лазерного пятна по поверхности детали:

t

, (2)

, (2)

где d - размер лазерного пятна, v - скорость относительного движения светового пятна.

Важным параметром при лазерном упрочнении является размер лазерного пятна d, который зависит от угла ориентации к упрочняемой поверхности. Так при ориентации лазера к поверхности в 90°º параметр d достигает максимальной плотности излучения и соответственно процесс упрочнения происходит оптимально. На сложных геометрических поверхностях не всегда удается ориентировать лазерный луч под 90°, что приводит к искажению параметра d. Для достижения оптимально упрочения в таких случаях стоит регулировать скорость перемещения инструмента v. Для расчёта скорости перемещения используется уравнение дифференциальной кинематики (3), которое показывает связь между скоростью шарниров и соответствующей линейной и угловой скоростью конечного рабочего органа (инструмента). Это уравнение описывается матрицей Якоби (J), которая зависит от конфигурации манипулятора.

, (3)

, (3)

где  - производная по времени линейной скорости,

- производная по времени линейной скорости,  - угловая скорость,

- угловая скорость,  - матрица Якоби,

- матрица Якоби,  - вектор угловых скоростей шарниров робота.

- вектор угловых скоростей шарниров робота.

Раскрывая это выражение для данной задачи с использованием выражения 2 и 3 получается скорость перемещения луча:

, (4)

, (4)

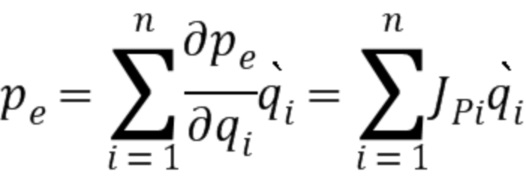

Тогда для  -го шарнира робота рассчитывается производные линейной скорости:

-го шарнира робота рассчитывается производные линейной скорости:

, (5)

, (5)

и угловой скорости:

, (6)

, (6)

Подставляя в выражение 4 получается:

, (7)

, (7)

где  - компонент позиционирования i-го звена в матрице Якоби,

- компонент позиционирования i-го звена в матрице Якоби,  - компонент ориентации i-го звена в матрице Якоби.

- компонент ориентации i-го звена в матрице Якоби.

Для создания траектории перемещения (фиг. 3) задается программа на упрочнение детали, которая составляется относительно нулевой (базовой) точки (X0, Y0, Z0) и второй точки (X1, Y1), определяющей ориентацию детали в плоскости X-Y. Далее в зависимости от ширины зоны обработки, вносится соответствующее количество точек перемещения. Траектория замыкается по диагонали обрабатываемой зоны, если по ширине укладывается нечётное количество проходов, или по краю зоны, если количество проходов чётное.

Для поддержания температуры в заданных пределах можно управлять мощностью, скоростью перемещения и изменением положения фокуса. Технические возможности лазерной установки позволяют менять мощность лазерного излучения от 100 Вт до 1500 Вт. Экспериментально установлено, что при заданных условиях испытания, постоянных скорости перемещения лазерного луча и ширины лазерного пятна 11 мм, максимальное значение твердости было получено при мощности излучения 700 кВт.

Для экспериментов использовался штамп из штамповой стали 3Х5МНФС, предоставленный ОАО «Камаз» (фиг. 4). Предварительно было проведено упрочнение на образцах 20×20 мм вырезанных из аналогичного штампа.

Упрочнение проводилось по режимам с различной мощностью в пределах возможностей лазерной установки. На фигуре 5 красными линиями показаны сечения, в которых выполнялся анализ микротвердости после упрочнения. Количество попыток по подбору режимов было ограничено, в связи с тем, что штамп с данной геометрией был в единственном экземпляре.

Экспериментальные исследования включали в себя подбор мощности лазерного излучения для обеспечения максимального упрочнения. На рисунке 5 можно видеть, что эффект упрочнения неоднозначно зависит от мощности работы лазерной установки.

При превышении мощности выше установленного, твердость значительно падает, однако даже в этом случае ее значение остается выше исходного. На фигуре 7 изображена микроструктура до и после лазерного упрочнения. Исходная структура представляет собой зернистый перлит и скопления карбидов. Исходная твердость 54 HRC.

После лазерного упрочнения в поверхности микрошлифа можно выделить три характерных участка. Первый участок ультрадисперсная структура, так называемый нетравящийся белый слой, представляющий собой мелкоигольчатый мартенсит (гарденит). Второй, переходная область состоит из фрагментов исходной структуры: карбиды и частично мартенсит. Третий, исходная структура: перлит и карбиды.

В результате исследования было установлено, что глубина упрочненного слоя составляет ≈1 мм. Следом за зоной упрочнения образуется зона пониженной твердости или зона термического влияния (фиг.8).

На фигуре 8 можно видеть, что по глубине упрочненного слоя до 1 мм распределение твердости равномерно, в зоне термического влияния обнаруживается снижение твердости относительно исходной структуры.

Этот факт указывает на наличие незначительных внутренних напряжений на границе раздела фаз и исключает хрупкость и отслаивание упрочненного слоя при эксплуатации.

Микроструктура вставки в зоне основного металла и упрочненного идентична и представляет собой мелкоигольчатый мартенсит 4 балла согласно ГОСТ 8233-56. Просмотром поперечного микрошлифа, травленного в 4%-спиртовом растворе азотной кислоты (HNO3), при увеличении х100, х500, х1000 различий в микроструктуре основного металла и упрочненного не выявлено.

В результате эксперимента выявлено влияние параметров установки на упрочнение поверхностного слоя. Разработанная технология позволяет решить задачи упрочнения сложных геометрических изделий с применением роботизированных технологических комплексов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ роботизированной лазерной наплавки для изделий из штамповой стали | 2023 |

|

RU2820294C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ЛАЗЕРНОГО ТЕРМОУПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2017 |

|

RU2710704C1 |

| Способ обработки кромок многоканальным лазером | 2017 |

|

RU2685297C2 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2425894C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| Способ лазерного упрочнения полой металлической заготовки | 2016 |

|

RU2640516C1 |

| Способ термообработки высокопрочного чугуна оптическим квантовым генератором | 2019 |

|

RU2700899C1 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ КРОМОК РЕЖУЩЕГО ИНСТРУМЕНТА | 2021 |

|

RU2781887C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305136C1 |

Изобретение относится к машиностроению, в частности к области термической обработки инструмента, а именно к способам роботизированного лазерного упрочнения изделий из штамповой стали. Способ роботизированного лазерного упрочнения изделий из штамповой стали включает фокусировку лазерного луча волоконного лазера на обрабатываемой поверхности, нагрев поверхностного слоя материала последовательно на участках, соответствующих размерам лазерного пятна. Движение лазерного луча по поверхности детали обеспечивается посредством универсального промышленного робота-манипулятора с шестью степенями свободы и оптической головкой, управляющего движением лазерного луча, в соответствии с требуемым режимом нагрева поверхности со скоростью движения лазерного луча, временем воздействия лазерного луча на каждую точку поверхности, плотностью лазерного излучения и его ориентацией относительно поверхности обрабатываемой детали, обеспечивающими прогрев поверхностного слоя материала без его расплавления, вызывая при последующем охлаждении бездиффузное мартенситное превращение. Обеспечивается повышение эффективности лазерного упрочнения изделий из штамповой стали. 5 з.п. ф-лы, 8 ил., 1 табл.

1. Способ роботизированного лазерного упрочнения изделий из штамповой стали, включающий фокусировку лазерного луча волоконного лазера на обрабатываемой поверхности, нагрев поверхностного слоя материала последовательно на участках, соответствующих размерам лазерного пятна, отличающийся тем, что обеспечивают движение лазерного луча по поверхности детали посредством универсального промышленного робота-манипулятора с шестью степенями свободы и оптической головкой, управляющего движением лазерного луча, в соответствии с требуемым режимом нагрева поверхности со скоростью движения лазерного луча, временем воздействия лазерного луча на каждую точку поверхности, плотностью лазерного излучения и его ориентацией относительно поверхности обрабатываемой детали, обеспечивающими прогрев поверхностного слоя материала без его расплавления, вызывая при последующем охлаждении бездиффузное мартенситное превращение.

2. Способ роботизированного лазерного упрочнения по п.1, отличающийся тем, что оптическую головку перемещают манипулятором и обеспечивают поверхностное упрочнение металла перемещающимся лазерным лучом.

3. Способ роботизированного лазерного упрочнения по п.1, отличающийся тем, что лазерное упрочнение проводят с помощью волоконного лазера с длиной волны 1064 нм при мощности до 2 кВт.

4. Способ роботизированного лазерного упрочнения по п.1, отличающийся тем, что задают угол ориентации лазера к упрочняемой поверхности 90°.

5. Способ роботизированного лазерного упрочнения по п.1, отличающийся тем, что скорость перемещения лазерного луча рассчитывают с помощью уравнения дифференциальной кинематики, которое показывает связь между скоростью шарниров и соответствующей линейной и угловой скоростью конечного рабочего органа:

где  – производная по времени линейной скорости, ωe – угловая скорость, J(q) – матрица Якоби,

– производная по времени линейной скорости, ωe – угловая скорость, J(q) – матрица Якоби,  – вектор угловых скоростей шарниров робота.

– вектор угловых скоростей шарниров робота.

6. Способ роботизированного лазерного упрочнения по п.1, отличающийся тем, что составляют траекторию движения лазерного луча относительно нулевой точки (X0, Y0, Z0) и второй точки (X1, Y1), определяющей ориентацию детали в плоскости X-Y, далее в зависимости от ширины зоны обработки вносят соответствующее количество точек перемещения, при этом траекторию замыкают по диагонали обрабатываемой зоны, если по ширине укладывается нечётное количество проходов, или по краю зоны, если количество проходов чётное.

| Способ лазерного упрочнения полой металлической заготовки | 2016 |

|

RU2640516C1 |

| ПРИСПОСОБЛЕНИЕ К РЯДОВЫМ СЕЯЛКАМ ДЛЯ ГНЕЗДОВОГО ВЫСЕВА СЕМЯН И МИНЕРАЛЬНЫХ ТУКОВ | 1929 |

|

SU23676A1 |

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

| Способ лазерной закалки стали при широкой дорожке упрочнения | 2018 |

|

RU2703768C1 |

Авторы

Даты

2024-05-29—Публикация

2023-09-20—Подача