Изобретение относится к области машиностроения, а в частности к производству металлоизделий из листовых заготовок.

Известен способ сборки и сварки двутавровой балки (патент №2012113671, МПК В23K 37/04, опубл. 20.10.2013) наиболее близкий к заявляемому изобретению и принятый за прототип, включающий установку полок и стенки балки в стан, прижим полок к стенке балки гидравлическими прижимами стана, отличающийся тем, что установку полок и стенки балки производят так, что обеспечивается доступ сварочных горелок одновременно ко всем 4 поясным швам балки, сборку сваркой балки выполняют аргонодуговой сваркой одновременно всех 4 поясных швов непрерывными «ниточными» сварными швами, при этом устанавливают режимы сварки, соответствующие выполнению минимального необходимого катета шва, обеспечивающего прочность балки при ее дальнейшем транспортировании из стана и кантовании на стапель или стапели окончательной сборки балки сваркой «в лодочку», а автоматический режим сварки обеспечивают с помощью непрерывного перемещения балки относительно сварочных головок с необходимой для сварки скоростью с помощью электроприводного движителя.

Недостатком данного способа является большая, вводимая одновременно от 4 сварочных горелок, погонная энергия; низкая производительность и экологичность дуговой сварки; наличие высокого уровня сварочных деформаций после сварки.

Техническая проблема, на решение которой направлено предлагаемое изобретение, заключается в применении прорезного шва лазерным лучом при изготовлении тавровых балок.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в обеспечении высокой производительности и снижении сварочных деформаций при изготовлении тавровой балки прорезным швом лазерного луча, соединяющим полку и стенку со стороны полки.

Технический результат достигается тем, что способ изготовления тавровой балки, включающий сборку полки и стенки балки, прижим полки к стенке балки без зазора и лазерную сварку сварочной лазерной головкой, отличается тем, что при сборке полку устанавливают сверху стенки с возможностью обеспечения доступа сварочной лазерной головки к поверхности полки, противоположной поверхности соприкосновения полки со стенкой, сварку осуществляют прорезным швом, причем сварочную лазерную головку располагают со стороны полки с переплавлением полки на всю толщину и проплавлением стенки на заданную глубину за один проход прерывистым или сплошным швом, при этом используют волоконный лазер, причем сварку осуществляют с плавным нарастанием мощности лазерного луча в начале сварного шва от 1 до 20 кВт за 800 миллисекунд и плавным убыванием мощности лазерного луча в конце шва с 20 кВт за 1000 миллисекунд.

Сварку осуществляют с сопутствующим подогревом.

Сварку осуществляют с наложением ультразвуковых колебаний.

Сварку осуществляют с наложением электромагнитного поля.

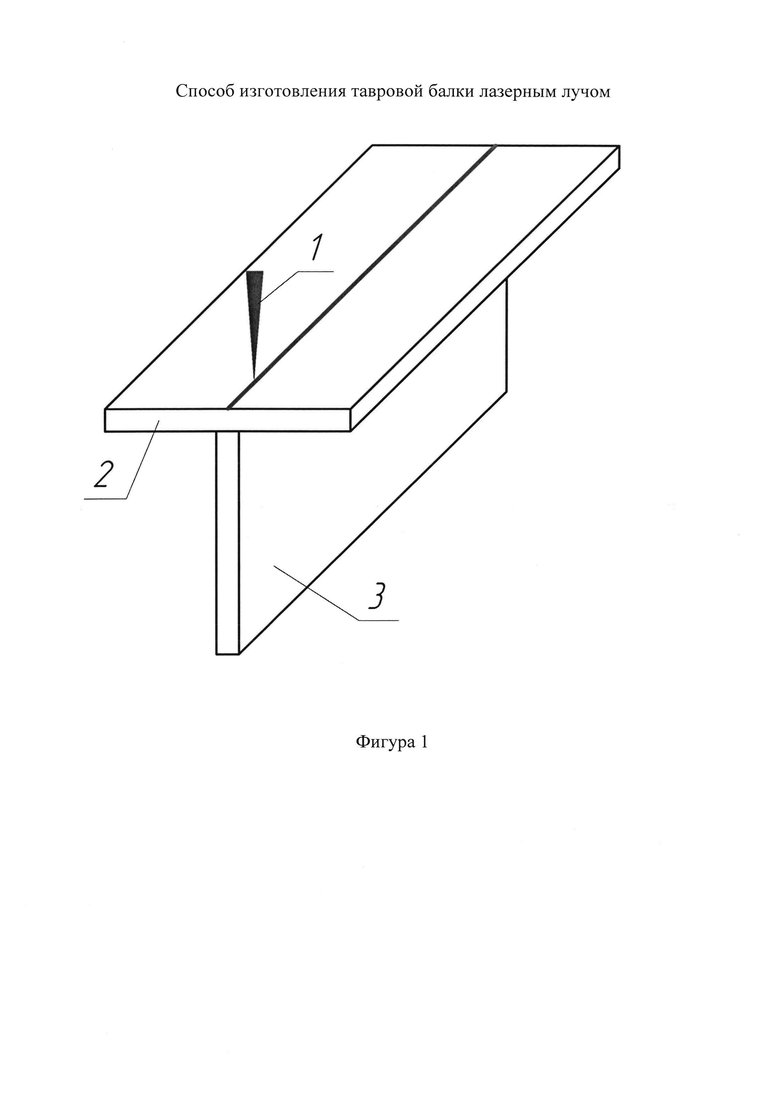

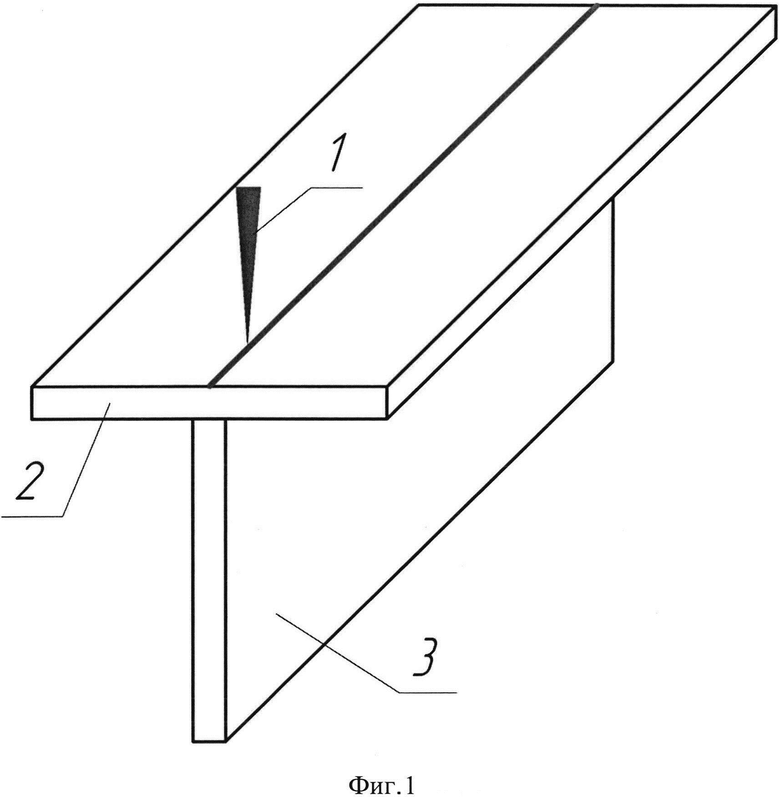

На фигуре 1 представлена принципиальная схема лазерной сварки прорезным швом полки и стенки балки.

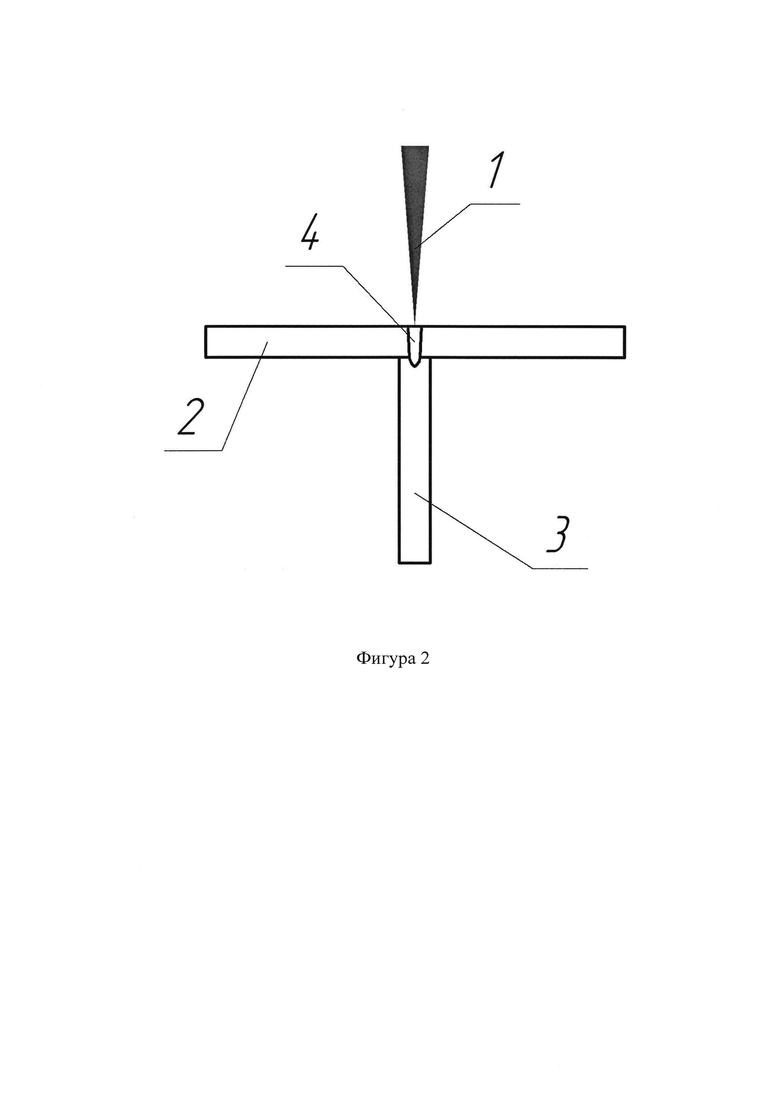

На фигуре 2 представлен прорезной шов, полученный лазерным лучом.

Позиции на фигурах: 1 - сфокусированный лазерный луч, 2 - полка балки, 3 - стенка балки, 4 - сварочный шов.

Устройство для осуществления способа состоит из роботизированного комплекса лазерной сварки, сварочной головы, системы подачи защитного газа, сварочного стола, прижимных устройств, металлических листовых заготовок для полки и стенки тавровой балки.

Сущность способа заключается в следующем

Изобретение относится к области машиностроения, а в частности к производству металлоизделий из листовых заготовок. В способе сварки тавровой балки лучом волоконного лазера механической и химической обработкой подготавливают металлические листы необходимых размеров в диапазоне (Д×Ш×Т) 1500×100×4 мм до 6000×300×12 мм из сталей обыкновенного качества, или качественных сталей, или прочих конструкционных сплавов. Металлические листы собирают в виде таврового соединения, так чтобы полка была сверху относительно стенки, и фиксируют на сварочном столе или на полете портальной установки. Лазерным лучом насквозь переплавляют полку в направлении, симметричном направлению фиксации стенки, так чтобы полка и стенка образовывали сварное соединение. Режимы сварки зависят от толщины полки и требуемой глубины провара стенки. Основными параметрами режимов лазерной сварки являются линейная скорость сварки и мощность лазерного излучения. Режимы лазерной сварки и стратегия обработки задаются программой роботизированного комплекса.

При осуществлении процесса лазерной сварки прорезным швом используется плавное нарастание и убывание мощности лазерного луча 1 с целью повышения стабильности процесса сварки, т.е. стабильного поведения расплавленного металла.

Прорезной шов, получаемый лазерной сваркой, может быть сплошным или прерывистым, что зависит от уровня требуемых механических свойств и уровня сварочных деформаций.

Концентрация энергии луча волоконного лазера при сварке высокая, так как длина волны излучения волоконного лазера в 10 раз меньше, чем у широко распространенного СО2-лазера, соответственно концентрация погонной энергии выше, что приводит к уменьшению ванны расплавленного металла и к повышению скоростей кристаллизации. Поэтому для интенсификации металлургических процессов при лазерной сварке, таких как всплывание газовых пузырей из сварочной ванны на поверхность, может применяться сопутствующий подогрев, наложение ультразвуковых колебаний или электромагнитных полей в процессе сварки. Также сопутствующий подогрев, наложение ультразвуковых колебаний или электромагнитных полей в процессе сварки могут положительно повлиять на стойкость против образования трещин при кристаллизации металла.

Используют материалы, не закаливающиеся при высоких скоростях охлаждения (низкоуглеродистые и низколегированные стали, нержавеющие стали, некоторые цветные сплавы).

Режимы лазерной сварки прорезным швом зависят от природы материала, толщины полки 2, требуемой глубины проплава стенки 3, находятся в диапазоне: скорость перемещения лазерного луча 15-40 мм/сек, мощность лазерного луча 3-20 кВт. Также при изготовлении балки с толщиной полки свыше 8 мм может применяться заглубление фокуса лазерного луча в диапазоне 1-4 мм.

Режимы нарастания в начале сварного шва и убывания в конце мощности лазерного луча 1 влияют на качество поверхности полки 2 и минимизацию механической обработки после операций лазерным лучом 1, так как положительно влияют на поведение металла в расплавленном состоянии, т.е. не происходит ударного взаимодействия лазерного излучения большой мощности с полкой балки. Оптимальный режим нарастания мощности лазерного луча 1 до 20 кВт за 800 миллисекунд, убывания с 20 кВт за 1000 миллисекунд.

Таким образом, за счет сквозного переплава лучом волоконного лазера полки и частичного переплава на заданную глубину стенки, определяемую режимами сварки, достигается получение сварного соединения, образующего из двух листовых заготовок тавровую балку, эффект достигается за счет высокой концентрации энергии сфокусированного лазерного луча, способного проплавить металлическую полку на всю толщину (до 12 мм), образовав прорезной швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической сварки разнородных сплавов | 2021 |

|

RU2768918C1 |

| Способ лазерного выращивания изделий из металлической проволоки | 2018 |

|

RU2678116C1 |

| СВАРНАЯ КОНСТРУКЦИЯ И СПОСОБ ПОЛУЧЕНИЯ НАХЛЕСТОЧНОГО СВАРНОГО СОЕДИНЕНИЯ ТОЧЕЧНОЙ ЛАЗЕРНОЙ СВАРКОЙ | 2020 |

|

RU2756958C1 |

| Способ лазерной сварки заготовок больших толщин | 2017 |

|

RU2653744C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ | 2018 |

|

RU2697545C1 |

| Способ и устройство для гибридной лазерно-дуговой сварки таврового соединения | 2023 |

|

RU2827374C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ МЕТАЛЛОВ МОДУЛИРОВАННЫМ ПО АМПЛИТУДЕ И ЧАСТОТЕ УГЛОВОГО ОТКЛОНЕНИЯ ЛУЧОМ | 2024 |

|

RU2833950C1 |

| Способ изготовления оребренных панелей и устройства для его осуществления (варианты) | 2019 |

|

RU2732304C1 |

| Способ лазерной термической обработки металлического листа | 2016 |

|

RU2653738C1 |

Изобретение относится к области машиностроения, а в частности к производству металлоизделий из листовых заготовок. В способе сварки тавровой балки лазерным лучом механической и химической обработкой подготавливают металлические листы необходимых размеров в диапазоне (Д×Ш×Т) 1500×100×4 мм до 6000×300×12 мм из сталей обыкновенного качества, или качественных сталей, или прочих конструкционных сплавов. Металлические листы собирают в виде таврового соединения, так чтобы полка была сверху относительно стенки, и фиксируют на сварочном столе или на полете портальной установки. Лазерным лучом насквозь переплавляют полку в направлении, симметричном направлению фиксации стенки, так чтобы полка и стенка образовывали сварное соединение. Режимы сварки зависят от толщины полки и требуемой глубины провара стенки. Основными параметрами режимов лазерной сварки являются линейная скорость сварки и мощность лазерного излучения. Режимы лазерной сварки задаются программой роботизированного комплекса. 3 з.п. ф-лы, 2 ил.

1.Способ изготовления тавровой балки, включающий сборку полки и стенки балки, прижим полки к стенке балки без зазора и лазерную сварку сварочной лазерной головкой, отличающийся тем, что при сборке полку устанавливают сверху стенки с возможностью обеспечения доступа сварочной лазерной головки к поверхности полки, противоположной поверхности соприкосновения полки со стенкой, сварку осуществляют прорезным швом с переплавлением полки на всю толщину и проплавлением стенки на заданную глубину за один проход прерывистым или сплошным швом, причем сварочную лазерную головку располагают со стороны полки, при этом используют волоконный лазер, а сварку осуществляют с плавным нарастанием мощности лазерного луча в начале сварного шва от 1 до 20 кВт за 800 миллисекунд и плавным убыванием мощности лазерного луча в конце шва с 20 кВт за 1000 миллисекунд.

2. Способ по п. 1, отличающийся тем, что сварку осуществляют с сопутствующим подогревом.

3. Способ по п. 1, отличающийся тем, что сварку осуществляют с наложением ультразвуковых колебаний.

4. Способ по п. 1, отличающийся тем, что сварку осуществляют с наложением электромагнитного поля.

| EP1540141A1, 15.06.2005 | |||

| СПОСОБ МНОГОДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ | 2005 |

|

RU2293001C1 |

| Способ сварки плавлением | 1976 |

|

SU673400A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ ПОГРУЖЕННОЙ ДУГОЙ | 1998 |

|

RU2146583C1 |

| US5483034A, 09.01.1996 | |||

| US2009324987A1, 31.12.2009. | |||

Авторы

Даты

2018-05-08—Публикация

2016-12-19—Подача