Изобретение относится к области порошковой металлургии, в частности к способам взрывного прессования.

Цель изобретения - повышение плотности и однородности получаемых изделий.

Сущность способа заключается в том, что в качестве диафрагмы, размещенной между стенками ампул, используют демпфирующий накопитель, состоящий из материала с меньшей акустической жесткостью, чем порошковый материал.

В результате того, что на границе двух материалов с разной акустической жесткостью при распространении ударной волны по направлению ее уменьшения, отраженной ударной волны не возникает, не появляется и условий для ее нерегулярного отражения от границы раздела при любой амплитуде волны. При наличии между этими материалами (демпфирующим и прессуемым) тонкой диафрагмы нерегулярное отражение от ее стенки, вследствие ослабления отраженной ударной волны волной разрежения от контакта диафрагма-демпфер, практически отсутствует. Значительная часть запасенной кинетической энергии прессуемого порошка (от взрыва) при падении на стенку диафрагмы диссипируется в демпфирующую среду, что способствует сохранению заготовки.

Это дает возможность (не рискуя разрушить заготовку) в значительной мере расширить диапазон давлений прессования, благодаря чему можно получить высокую плотность прессуемых заготовок, сохраняя при этом хорошую однородность структуры. Это обеспечивает стабильность процесса. Действительно, начиная с режима полного прессования (до монолита) компактируемого материала, при определенном запасе по толщине демпфирующего слоя перепрессовки не возникает.

Принципиальное отличие способа состоит в том, что он позволяет перенести область нерегулярного отражения из центральной части ампулы в демпфирующую диафрагму, тем самым повысить плотность и однородность свойств заготовки, избежать потерь (утечки) прессуемого материала.

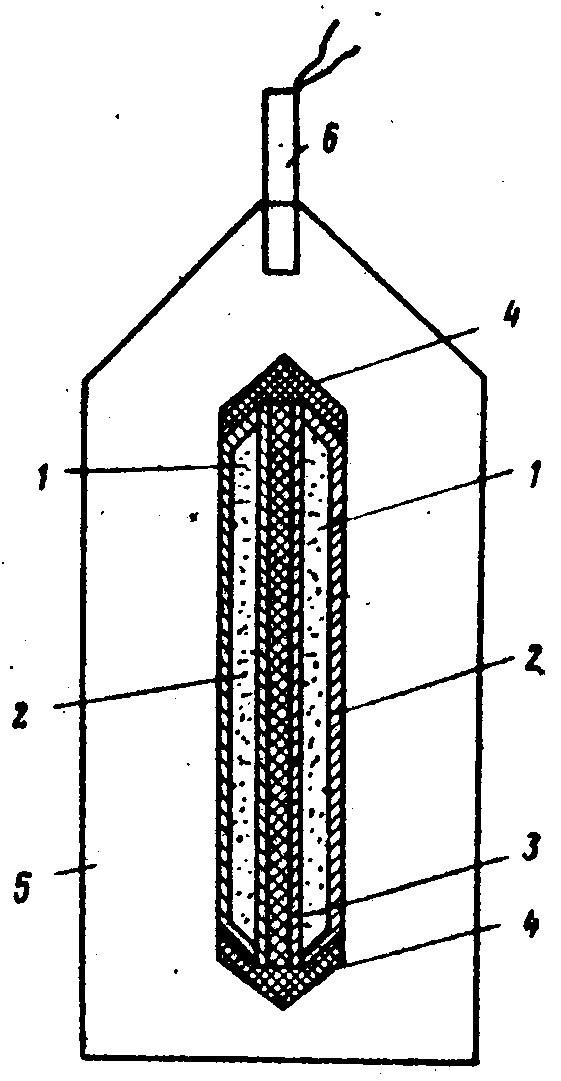

На чертеже приведена схема, поясняющая предложенный способ.

Способ осуществляется следующим образом.

Обрабатываемый материал 1 засыпают в две одинаковые ампулы 2 и концы закрывают. Ампулы 2 устанавливают на расстоянии друг от друга, помещают между ними демпфирующий наполнитель 3 и скрепляют заглушками 4, образуя контейнер. Толщина слоя наполнителя 3 задается соразмерной толщине зоны нерегулярного отражения, возникающего при прессовании. Затем контейнер симметрично помещают в плоский заряд взрывчатого вещества 5, в вершине которого размещают электродетонатор 6 и производят подрыв.

П р и м е р. Порошок из быстрозакаленного никеля засыпают в металлические ампулы с размерами сечения 7х15 мм и длиной 150 мм. С помощью пресса ампулы закрывают с двух сторон, затем между ампулами помещают демпфирующий наполнитель с акустической жесткостью меньшей, чем у порошкового материала, например технический картон толщиной 2,5 мм, причем толщина слоя наполнителя экспериментально подбирается таким образом, чтобы она была соизмерима с толщиной зоны нерегулярного отражения, это в свою очередь обеспечивает целостность оболочек ампул контейнера. Для картона толщина слоя определяется порядком 2-3 мм. Дальнейшее увеличение демпфирующего слоя нежелательно из-за уменьшения давления на стенках ампул, обращенных друг к другу, а также из-за искажений их геометрии. Для оценки акустической жесткости пористых материалов ρU за скорость распространения ударной волны в среде принимается DD·  1 -

1 -  , где D - скорость детонации ВВ, ρo - начальная плотность материала, ρm - плотность монолита, тогда для описываемого примера имеем отношение акустических жесткостей прессуемого никеля и картона:

, где D - скорость детонации ВВ, ρo - начальная плотность материала, ρm - плотность монолита, тогда для описываемого примера имеем отношение акустических жесткостей прессуемого никеля и картона:

W =  ≃ 7 где ρoнUн - акустическая жесткость никеля;

≃ 7 где ρoнUн - акустическая жесткость никеля;

ρокUк - акустичекая жесткость картона.

После размещения пористого наполнителя между стенками ампул, зазоры c двух сторон закрывают заглушками. Весь контейнер помещают в плоский заряд с порошком аммонита 6ЖВ, толщина его над ампулой составляет 40 мм. В вершине заряда помещают электродетонатор и производят подрыв.

Толщина стенки контейнера - 1 мм. Толщина слоя прессуемого порошка - 7 мм.

Обработка производится в камере. Погрешность эксперимента в объеме опытной партии при определении плотности образцов cоставляет ± 0,5%.

Учитывая погрешности измерений - ±0,2% и эксперимента, заготовки, полученные известным способом, имеют плотность 90± 65%, а однородность (Δ ) (разброс) плотности - 0,5% по образцу.

Заготовки, полученные предложенным способом имеют плотность 98 ±0,65% с однородностью плотности такой же как для образцов, полученных первым - известным способом.

Далее, предложенным способом получаются прессовки из следующих быстрозакаленных сплавов: Zr - Nb (99,3±0,7%), ЭП-450 (99,0±0,6%), металлических стекол 10НСР, 2НСР, 71КНСР (98±0,8%), TaN (98 ±0,9%), а также ряд металлов: Zr, Nb, Ni.

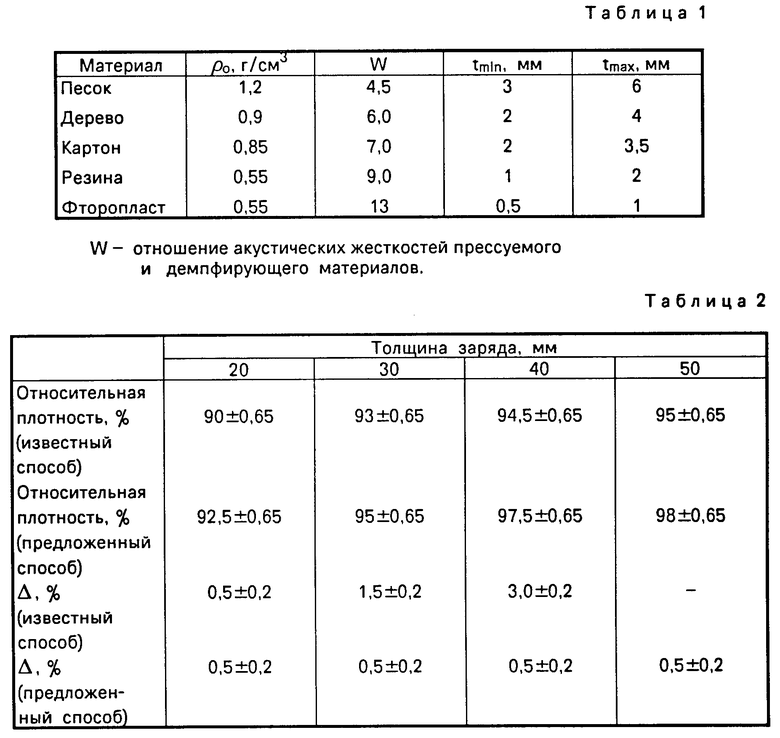

В качестве демпфирующего наполнителя используются материалы, приведенные в табл. 1.

Эти данные получены экспериментально при прессовании быстрозакаленного никелевого порошка. Причем tмин и tмакс, минимальная и максимальная толщины демпфирующей среды, мало зависят от толщины слоя прессуемого порошка и режима нагружения. В экспериментах они меняются от 3 до 10 мм прессуемого порошка и от 20 до 55 толщины заряда ВВ (аммонит 6 ЖВ, ρ= 1,0 г/см3).

Отмечено, однако, что при увеличении заряда нижняя граница tмин поднимается, а при увеличении толщины слоя прессуемого порошка верхняя граница tмакс понижается. Для сравнения в табл. 2 показаны соответственно плотность и однородность плотности при прессовании никеля с демпфирующим наполнителем по известному и предложенному способам.

Экспериментами также показано, что в соответствии с основными критериями нецелесообразно применять наполнитель с 9 ≅W < 4,5 ввиду того, что при этих значениях возникает неустойчивость деформации прилегающих к наполнителю стенок контейнера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АМОРФНЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2320455C2 |

| Способ взрывного компактирования порошковых материалов | 2017 |

|

RU2654225C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ТИТАНОГРАФИТОВЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ ПОРОШКОВ | 2006 |

|

RU2341354C2 |

| УСТРОЙСТВО ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ПОРОШКОВЫХ И ПОРИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2335378C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА ПУТЕМ ВЗРЫВНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2452593C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 2007 |

|

RU2349419C2 |

| Способ получения слоистого металлополимерного нанокомпозиционного материала путем взрывного прессования | 2018 |

|

RU2685311C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2710828C1 |

| СПОСОБ ВЗРЫВНОГО ПРЕССОВАНИЯ ПОРОШКОВ | 1993 |

|

RU2037379C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2711288C1 |

Изобретение относится к способу прессования порошковых материалов взрывом. Цель изобретения - повышение плотности и однородности получаемых изделий. Порошок засыпали в ампулы. Между ампулами помещали демпфирующий наполнитель с акустической жесткостью меньшей, чем у порошкового материала, причем толщину диафрагмы берут из соотношения: W = ρ

СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ВЗРЫВОМ, включающий засыпку порошка в контейнер, разделенный на две ампулы диафрагмой, размещение в контейнере взрывчатого вещества и его инициирование, отличающийся тем, что, с целью повышения плотности и однородности получаемых изделий, в качестве диафрагмы используют наполнитель с акустической жесткостью меньшей, чем у порошкового материала, и их соотношение выбирают по формуле

W =  ,

,

где ρoнvн - акустическая жесткость порошкового материала;

ρoкvк - акустическая жесткость диафрагмы.

| А.В.Крупин и др | |||

| Деформация металлов взрывом, М.: Металлургия, 1975, с.291. |

Авторы

Даты

1994-12-30—Публикация

1986-04-04—Подача