Изобретение относится к высокоэнергетической обработке материалов давлением, в частности к способам компактирования взрывом быстрозакаленных материалов.

Целью изобретения является повышение плотности полученных изделий за счет использования заряда, обеспечивающего смещение фольги по линиям локализации сдвига.

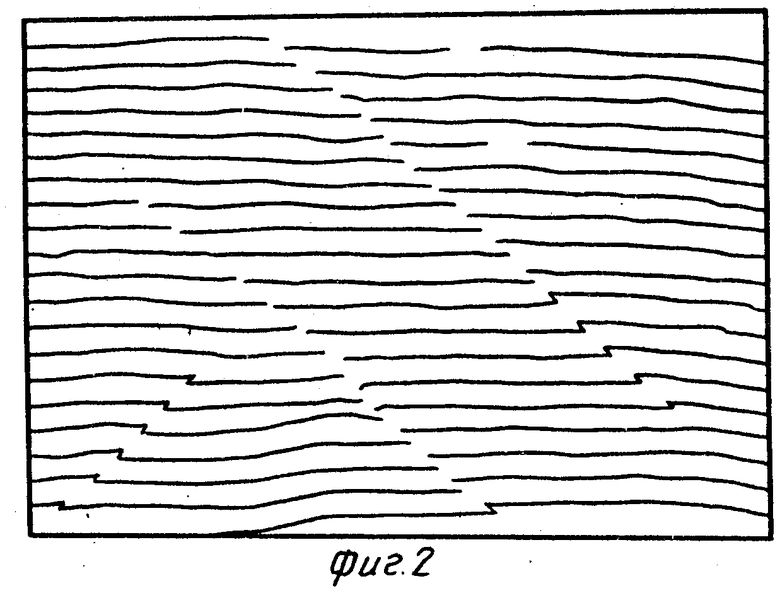

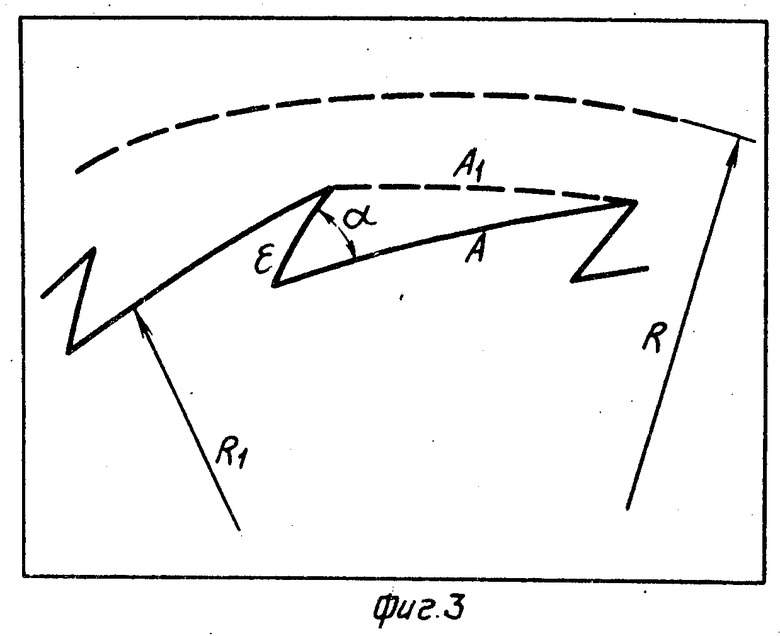

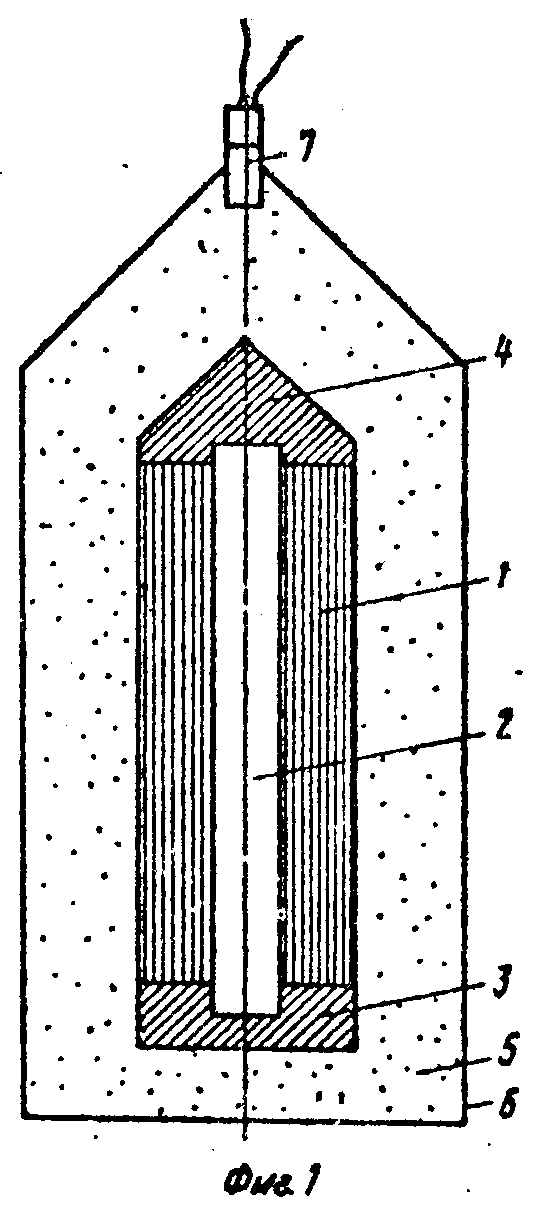

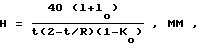

На фиг. 1 представлено устройство, общий вид; на фиг.2 - микрошлиф компактированного образца из фольг с локализацией сдвига; на фиг.3 - схема геометрических соотношений между параметрами прессования и параметрами сдвиговой локализации.

Способ осуществляется следующим образом.

Рулон 1, состоящий из навитой на стержень 2 аморфной фольги с закрепленным концом, закрывают технологическими заглушками 3, 4 во избежание попадания продуктов детонации взрывчатого вещества между слоями фольги. Вокруг рулона располагают заряд взрывчатого вещества 5 в оболочке 6. Заряд инициируют электродетонатором 7.

Компактирование ведут в режиме, при котором фольги деформируются по линиям локализованного сдвига (фиг. 2), по которым происходит сцепление соседних фольг и этим достигается высокая плотность образца как целого.

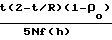

Параметром, определяющим характер локализации, является амплитуда сдвига ε, которая вычисляется по следующей формуле

ε= 0,2  где t - начальная толщина слоя фольги;

где t - начальная толщина слоя фольги;

R - внешний радиус оболочки;

ρо - плотность намотки фольги;

N - число сдвигов, находится по данным микроструктурного анализа шлифов поперечного сечения образца.

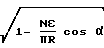

Если пренебречь изменением длины внешнего контура образца из аморфных фольг в процессе компактирования (что справедливо для большинства аморфных сплавов из-за их высокой прочности и малой пластичности) и учесть, что ε ≪  ,

,  ≪ 1, то можно считать, что A = 2

≪ 1, то можно считать, что A = 2  , a A = 2

, a A = 2  (фиг.3), тогда связь между радиусами R и R1 (радиус образца до и после компактирования) будет

(фиг.3), тогда связь между радиусами R и R1 (радиус образца до и после компактирования) будет

R = R

Учитывая, что конечная плотность для практически важных режимов компактирования близка к теоретической ρм, имеем R2K=R2, где K= -  +

+

1 -

1 -  , где ρо- плотность намотки фольги, получаем

, где ρо- плотность намотки фольги, получаем +

+

1 -

1 -  = 1 -

= 1 -  cos α где α- угол сдвига, распространяющегося через весь массив компакта (40-50о) к касательной оболочки.

cos α где α- угол сдвига, распространяющегося через весь массив компакта (40-50о) к касательной оболочки.

Если выразить через начальную толщину слоя фольги r=R-t, то t 2-

2-  1-

1-  = N ·

= N ·  · cos α

· cos α

. Учитывая, что cos α ~ 0,7; Ko=  , ε=α(H)N, где α(H) =

, ε=α(H)N, где α(H) =  · a

· a

lo -величина порядка ширины фронта ударной волны в компактируемом материале;

а - константа, зависящая от свойств материала и для известного класса аморфных металлических сплавов (2 НСР, 71 КНСР, 10 НСР, 9 КСР, Vitro-Vac 0080), равна 3х10-4.

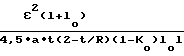

Таким образом

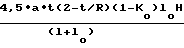

ε2=  откуда H =

откуда H =  Подставив значение ε, при котором достигается максимальная плотность, получаем толщину слоя взрывчатого вещества, при котором изделие с требуемой прочностью обладает максимальной плотностью

Подставив значение ε, при котором достигается максимальная плотность, получаем толщину слоя взрывчатого вещества, при котором изделие с требуемой прочностью обладает максимальной плотностью

H =  ,мм где l - толщина стенки контейнера, мм;

,мм где l - толщина стенки контейнера, мм;

t - начальная толщина обрабатываемого материала, мм;

R - наружный радиус обрабатываемого материала, мм;

Ко - отношение плотности обрабатываемого материала к теоретической плотности.

П р и м е р.

На фторопластовый стержень диаметром 8 мм навивалась фольга из сплава 71КНСР (Co58˙Ni10˙Fe5˙Si11˙B16) Ту 14-1-3969-85 шириной 50 мм и толщиной 30 мкм до наружного диаметра 18 мм с плотностью навивки 75% от теоретической плотности материала фольги. Конец фольги крепили клеем К-88. Рулон с навитой фольгой закрывали заглушками из Ст.3 и размещали в картонной оболочке диаметром 50 мм с зарядом сыпучего (аммонит 6ЖВ) ВВ. Компактирование проводилось во взрывной камере.

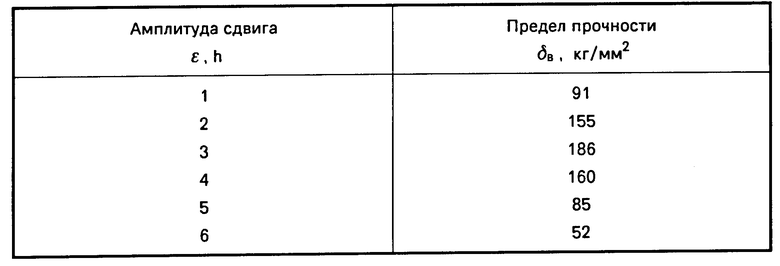

Измерение прочности на сжатие полученных компактов из фольг приведены в таблице, где амплитуда сдвига ε представлена в единицах толщин фольги h.

Погрешность измерения ±0,5 кг/мм2.

Из таблицы видно, что оптимальным по прочности для цилиндрических изделий является режим компактирования, вызывающий локализацию сдвига амплитудой 2-4 размера толщины фольги.

После механической обработки скомпактированных изделий проводили измерения их свойств в партии из 10 штук и их сравнение с аналогичными образцами, полученными по схеме, взятой из прототипа. Размеры образцов: диаметр 14,5, толщина стенки 3 мм и высота 40 мм. Плотность компактов, полученных по известному способу, составила 96,5±0,65% при погрешности экспериментов ±0,55% и погрешности измерений ±0,1%. Плотность компактов, полученных по способу согласно изобретению, составила 99,3±0,3% при погрешности эксперимента ±0,2% и погрешности измерений ±0,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПАКТИРОВАНИЯ ВЗРЫВОМ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1991 |

|

RU2028852C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АМОРФНЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2320455C2 |

| Способ взрывного компактирования порошковых материалов | 2017 |

|

RU2654225C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ВЗРЫВОМ | 1986 |

|

SU1385392A1 |

| Способ компактирования взрывом чешуйчатых порошков | 1991 |

|

SU1803263A1 |

| СПОСОБ ПОЛУЧЕНИЯ КУБИЧЕСКОГО НИТРИДА КРЕМНИЯ | 2006 |

|

RU2331578C2 |

| УСТРОЙСТВО ДЛЯ СИНТЕЗА КРИСТАЛЛИЧЕСКОГО КАРБИНА | 2006 |

|

RU2327514C1 |

| СПОСОБ СВАРКИ ВЗРЫВОМ АМОРФНЫХ МЕТАЛЛИЧЕСКИХ ФОЛЬГ | 1991 |

|

RU2024374C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2124416C1 |

| СПОСОБ ВЗРЫВНОГО ПРЕССОВАНИЯ ПОРОШКОВ | 1993 |

|

RU2037379C1 |

Изобретение относится к высокоэнергетической обработке материалов давлением, в частности к способам компактирования взрывом. Цель изобретения - повышение плотности полученных изделий. На рулон 1, состоящий из навитой аморфной фольги с торцами, закрытыми заглушками 3, 4, воздействуют давлением продуктов детонации взрывчатого вещества 5, размещенного в оболочке 6. Воздействие осуществляют в специальном режиме, обеспечивающем деформацию фольг по линиям локализованного сдвига. При этом обеспечивается высокая плотность компактированного материала. 3 ил., 1 табл.

СПОСОБ КОМПАКТИРОВАНИЯ ВЗРЫВОМ БЫСТРОЗАКАЛЕННЫХ МАТЕРИАЛОВ, заключающийся в размещении исходного обрабатываемого материала в цилиндрическом контейнере с заглушками, расположенными со стороны торцов последнего, установке снаружи контейнера заряда взрывчатого вещества, его инициировании и воздействии на обрабатываемый материал давлением продуктов детонации взрывчатого вещества, отличающийся тем, что, с целью повышения плотности получаемых изделий, в качестве исходного обрабатываемого материала используют фольгу, а толщину слоя заряда взрывчатого вещества выбирают из соотношения

где t - начальная толщина обрабатываемого материала;

R - наружный радиус обрабатываемого материала;

K0 - отношение плотности обрабатываемого материала к теоретической плотности;

l0 - ширина фронта ударной волны, равная 4-5 толщинам фольги;

l - толщина стенки контейнера.

| Крупин А.В., Соловьев В.Я., Шефтель Н.И., Кобелев А.Г | |||

| Деформация металлов взрывом | |||

| М.:Металлургия, 1975, с.229-231, рис.117. |

Авторы

Даты

1995-01-20—Публикация

1987-11-19—Подача