Изобретение относится к области получения пленочных связующих на основе эпоксидных смол и может быть использовано в производстве изделий из полимерных композиционных материалов, применяемых в приборостроении, автомобильной, авиационной, аэрокосмической, электротехнической, строительной и других отраслях промышленности.

Известно «Пленочное связующее и способ его получения» (Пат. EP 0475321 МПК7 C08J 5/18, опубл. 21 октября 1992; патенты-аналоги: Пат. US 5225268 МПК7 C08J 5/18, опубл. 6 июля 1993; Пат. US 5304399, МПК7 C08J 5/18, C08G 59/06, опубл. 19 апреля 1994), представляющее собой реакционный раствор высокомолекулярной эпоксидной смолы в апротонном полярном растворителе.

Основным недостатком данного пленочного связующего является наличие в его составе растворителя, испарение которого в процессе нагревания может привести к возникновению остаточных напряжений в пленке, вызвать дальнейшее охрупчивание, и, как следствие, ухудшение физико-механических свойств пленки, а значит снижение качества получаемой пленки.

Известна «Эпоксидная система с низким водопоглощением на основе диаминного отвердителя» (Пат. US 6379799, МПК7 C08L 63/00, В32В 27/38, В32В 27/04, опубл. 30 апреля 2002), которая может быть использована для получения пленочных связующих, содержащих эпоксиноволачную смолу на основе дициклопентадиена и отвердитель орто-алкилированный диамин (4,4-метилен-бис(2,6-диизопропиланилина)).

Недостатками связующего является длительность процесса отверждения, вызванная использованием орто-алкилированного ароматического диамина. Известно, что введение в бензольное ядро атомов галогена, гидроксильных и карбоксильных групп (особенно в орто-положении к аминогруппе) понижает реакционную способность аминогрупп. При наличии объемных заместителей пониженная реакционная способность может быть результатом стерических препятствий, что будет отрицательно сказываться на дальнейшем полноценном процессе отверждения пленки и приведет к быстрому растрескиванию, снижению эластичности и липкости недоотвержденной пленки, а в целом к получению пленок низкого качества с невысоким уровнем физико-механических свойств, а также существенной продолжительности процесса отверждения и снижению технологичности и эффективности процесса изготовления пленочного связующего.

Известно «Модифицированное эпоксидное пленочное связующее для формирования RFI-методом и способ его подготовки» (Пат. CN 101735573, МПК7 C08L 63/10, B29D 7/01, опубл. 16 июня 2010), включающее жидкую эпоксидную смолу на основе бисфенола А (эпоксидная диановая смола), термопластичную смолу - полиэфирсульфон, отвердителем является или 4,4'-диаминодифенилметан или ароматический диамин - 4,4-диаминодифенилэфир и модификатор пленочных свойств - бисмалеимид.

Недостатком модифицированного эпоксидного пленочного связующего является наличие в составе термопластичной смолы, которая вводится в эпоксидную смолу при достаточно высоких температурах T=100-120°C. Кроме того, описываемый способ представляет собой сложный многоэтапный энергозатратный процесс, каждый из которых протекает при повышенных температурах: пропитка пакета наполнителя осуществляется при достаточно высокой температуре - не менее 130°C, а последняя ступень отверждения – при 170-220°C. Все это приводит к тому, что получаемое отвержденное пленочное связующее обладает пониженными физико-механическими характеристиками (модуль упругости, прочность при разрыве и статическом изгибе), снижающими качество пленочного связующего, а значит и качество изделий на его основе, а также делает технологический процесс получения пленочного изделия неэффективным.

Известен «Способ изготовления усиленной композитной панели из препрега и пленочного связующего путем инфузии и совместного отверждения» (Пат. CN 103963319, МПК7 B29C 70/44, опубл. 6 августа 2014), реализующий состав расплавляемой полимерной пленки, состоящей из смеси эпоксидной смолы, бензоксазиновой смолы и бисмалеимидной смолы.

Недостатком расплавляемой полимерной пленки является предлагаемый уровень повышенных температур пропитки и окончательного отверждения 180-210°C, в результате чего пленка перестает быть эластичной и теряет свою липкость, следовательно, снижается качество пленочного связующего, к тому же такой высокотемпературный процесс получения пленочного связующего является нетехнологичным и неэффективным.

Известен «Способ изготовления пленочных клеев и клеевых препрегов с термореактивным полимерным связующим и устройство для его осуществления» (Пат. РФ 2254172, МПК7 В05С 1/08, опубл. 20 июня 2005), включающий низковязкую смолу (ЭД-22), средневязкую (ЭД-20), высоковязкую (ЭД-8), термопластичный полимер-модификатор (полиарилаты, полисульфоны, полиэфирсульфоны, каучуки), отвердитель - дициандиамид, ускорители отверждения, а изготовление пленочных клеев заключается в нанесении уже готового клеевого расплава, состоящего из вышеуказанных компонент. Расплав связующего подается в объем между наносяще-калибрующим валком и раклей предлагаемого устройства при температуре ниже температуры его отверждения на 50-80°C, при этом температура поверхности наносяще-калибрующего валка поддерживается стабильной и равномерной по рабочей длине валка на 30-80°C выше температуры поверхности ракли, но на 10-20°C ниже температуры гелеобразования связующего.

Недостатком является присутствие в составе расплавного связующего термопластичного полимера-модификатора, введение которого требует нагрева полимерной композиции до температур T=100-120°C. Присутствие низковязкой (ЭД-22) или средневязкой (ЭД-20) смол в количестве до 60 вес. ч. в составе полимерной композиции приведет к тому, что при комнатной температуре состав не будет представлять собой пленку. Используемый в данном составе расплавный отвердитель дициандиамид имеет высокую температуру плавления 209°C, что делает процесс нетехнологичным и неэффективным. Также недостатками применения дициандиамида является темный цвет получаемой пленки из-за высокой температуры отверждения и трудность равномерного диспергирования отвердителя в композиции. При использовании инфузионного или инжекционного способа для изготовления волокнистых композитных материалов в местах впуска смолы дициандиамид задерживается волокнистыми тканями или матами и отфильтровывается. Таким образом, смесь отвердителя, остававшаяся до применения однородной, нарушается в смолах внутри формуемой композитной детали. Это препятствует равномерному отверждению всего композита, и в результате чего отвержденные изделия могут иметь пониженные физико-механические свойства, снижающие их качество в целом.

Наиболее близким по технической сущности и достигаемому техническому результату к заявляемому техническому решению является изобретение «Эпоксидное связующее пленочного типа» (Пат. РФ 2565177, МПК7 C08L 3/10, опубл. 20 октября 2015), взятое в качестве прототипа, включающее низковязкую эпоксидную смолу, термопластичную смолу, отвердитель ароматического амина, модификатор пленочных свойств, при этом в качестве низковязкой смолы используют диглицидиловый эфир резорцина, в качестве термопластичной смолы используют полиарилсульфон, полиарилат или их смеси, в качестве отвердителя ароматического амина - отвердитель 4,4'-диаминодифенилсульфон, а в качестве модификатора пленочных свойств - эпоксиимидную смолу при следующем соотношении компонентов, мас.%:

Недостатком данного связующего пленочного типа является использование низковязкой смолы диглицидилового эфира резорцина в составе пленочного связующего, которая не может обеспечить нахождение разрабатываемого пленочного связующего при комнатной температуре в состоянии пленки. Также недостатком является использование в качестве отвердителя 4,4'-диаминодифенилсульфона, который характеризуется длительным предварительным плавлением при T=150-175°C, а также необходимостью продолжительного отверждения при высоких температурах, что способствует снижению технологичности процесса получения полимерной пленки. Введение отвердителя в прототипе происходит при температуре 130°C, недостаточной для полноценного расплавления частиц 4,4'-диаминодифенилсульфона. Это приводит к тому, что при этом часть расплавившегося отвердителя начинает вступать в реакцию отверждения, а оставшаяся часть отвердителя, не успевшая расплавиться, выпадает в осадок. Последнее крайне нежелательно, поскольку данные частицы могут служить концентраторами напряжений, что приведет к получению пленок с высоким уровнем остаточных напряжений, приводящих к растрескиванию пленок, расслаиванию изделий на их основе, а в целом к снижению качества получаемых изделий.

Известно «Эпоксидное связующее пленочного типа», реализующее способ его получения (Пат. РФ 2565177, МПК7 C08L 3/10, опубл. 20.10.2015, БИ №29), заключающийся в загрузке и нагреве 25 мас.% низковязкой эпоксирезорциновой смолы ЭР до 100°C и введении 50 мас.% модификатора пленочных свойств в эпоксиимидную смолу и перемешивании их при постоянной температуре 90°C, повышении температуры реакционной смеси до 130°C и введении небольшими порциями при работающей мешалке термопластичной смолы в количестве 4,2 мас.% и перемешивают до получения однородной массы, при этом загружают небольшими порциями 20,8 мас.% отвердителя 4,4'-диаминодифенилсульфона при перемешивании до полного совмещения, далее температурно-временной режим полного отверждения эпоксидного связующего пленочного типа составляет по длительности 6 ч с последней температурной ступенью в 180°C.

Недостатком этого способа получения эпоксидного связующего пленочного типа является то, что введение отвердителя происходит при температуре 130°C, недостаточной для полноценного расплавления частиц отвердителя 4,4'-диаминодифенилсульфона (температура плавления T=150-175°C). Это приводит к тому, что при этом часть расплавившегося отвердителя начинает вступать в реакцию отверждения, а оставшаяся часть отвердителя, не успевшая расплавиться, выпадает в осадок. Последнее крайне нежелательно, поскольку данные частицы могут служить концентраторами напряжений, что приведет к получению пленок с высоким уровнем остаточных напряжений, приводящих к растрескиванию пленок, расслаиванию изделий на их основе, а в целом к снижению качества получаемых изделий. К тому же температурно-временной режим составляет по длительности 6 ч и протекает при повышенных температурах с последней температурной ступенью в 180°C, причем для композиций с отвердителем 4,4'-диаминодифенилсульфон при 180°C весьма затруднительно обеспечить полное отверждение и высокий уровень физико-механических свойств, поскольку полное отверждение систем на основе данного отвердителя возможно при температурах 250°C. Вследствие чего можно предполагать, что получаемые пленочные материалы будут при 180°C не полностью отвержденными с пониженными физико-механическими свойствами. Следовательно, предлагаемый способ является нетехнологичным и неэффективным.

Решаемой задачей изобретения является получение высокоэффективного состава пленочного связующего на основе эпоксидных смол и способа его получения путем повышения качества пленочного связующего и технологичности его изготовления.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является получение высокотехнологичного состава термоплавкого пленочного связующего на основе эпоксидных смол и способа его получения, имеющего при температуре T=20÷25°C состояние в виде эластичной пленки с контактной липкостью, достаточной для удержания пленки на криволинейных поверхностях оснастки, а также высокий уровень пропиточных свойств при температурах T=80÷90°C, когда состав пленочного связующего приобретает вязкость ≤1 Па×c, что позволяет получать изделия из полимерных композиционных материалов с повышенными физико-механическими свойствами.

Технический результат достигается тем, что в составе пленочного связующего на основе эпоксидных смол, включающем эпоксидную смолу, отвердитель ароматического амина - отвердитель 4,4'-диаминодифенилсульфон, модификатор пленочных свойств, согласно изобретению, в качестве эпоксидной смолы использованы смесевые композиции высоковязких смол на основе бисфенола А или высоковязкая смола на основе бисфенола А с полиэпоксидной новолачной, в качестве отвердителя введены эвтектическая смесь ароматических аминов, состоящая из 4,4'-диаминодифенилсульфона (45%) с орто-фенилендиамином (55%) или 4,4'-диаминодифенилсульфона (60%) с мета-фенилендиамином (40%), а в качестве модификатора пленочных свойств - оксид графена при следующем соотношении компонентов композиции, мас.% на 100 мас.ч. эпоксидной смолы:

Технический результат достигается тем, что в составе пленочного связующего на основе эпоксидных смол введенная эвтектическая смесь ароматических аминов дополнительно содержит антрацен - 5-10%.

Технический результат достигается тем, что в способе получения пленочного связующего на основе эпоксидных смол, заключающемся в загрузке и перемешивании смол, введении ароматического аминного отвердителя - отвердителя 4,4'-диаминодифенилсульфона и модификатора пленочных свойств, согласно изобретению, смешивают высоковязкие эпоксидные смолы на основе бисфенола А или высоковязкую эпоксидную смолу на основе бисфенола А с полиэпоксидной новолачной смолой при температуре 60-70°C, тщательно перемешивают для полного совмещения и получают однородную пленочную основу, далее в этот состав пленочной основы вводят суспензию оксида графена в изопропаноле в количестве 0.05-0.2 мас.%, механически перемешивая мешалкой, и затем продолжают перемешивать с помощью ультразвука до 3 минут при выключенной мешалке, с последующим включением мешалки продолжают перемешивать с одновременным удалением изопропанола и поднимают температуру пленочной основы до 120°C, для введения и расплавления отвердителя, при этом в качестве отвердителя вводят эвтектическую смесь, которую получают совмещением предварительно растертых в порошок ароматических аминных отвердителей, состоящих из 4,4'-диаминодифенилсульфона (45%) с орто-фенилендиамином (55%) или 4,4'-диаминодифенилсульфона (60%) с мета-фенилендиамином (40%), в стехиометрическом количестве в разогретую до 120°C пленочную основу, содержащую оксид графена.

Технический результат достигается тем, что в способе получения пленочного связующего на основе эпоксидных смол, согласно изобретению, в полученную эвтектическую смесь из аминных отвердителей дополнительно вводят антрацен в виде кристаллического порошка в количестве 5-10% и смешивают их в соответствующих пропорциях ароматических аминов, оставшихся после распределения антрацена, от общего объема отвердителя, затем сплавляют при температуре 95°C и выкристаллизовывают, после растирают в порошок и вводят в стехиометрическом количестве в предварительно разогретую до температуры 90°C пленочную основу, содержащую оксид графена, и перемешивают для полного расплавления частиц отвердителей и антрацена, до однородной массы.

Сущность изобретения состоит в следующем.

Предлагаемое изобретение позволяет получить высокотехнологичный состав термоплавкого пленочного связующего на основе эпоксидных смол и способ его получения, обеспечивающие состояние в виде эластичной пленки при температуре T=20-25°C, с контактной липкостью, достаточной для ее удержания на криволинейных поверхностях, а также дающий возможность изготовления изделий из полимерных композиционных материалов с повышенными физико-механическими свойствами путем пропитки наполнителя при температурах T=80-90°C, при этом обеспечивая высокий уровень пропиточных свойств. Для этого в состав пленочного связующего вводят оксид графена (0.05-0.2 мас.% на 100 мас.% смеси смол), что приводит к повышению механических свойств пленки, а именно росту модуля упругости при растяжении, а также росту вязкости системы - в состоянии покоя композиции, что способствует нахождению состава пленочного связующего в виде пленки, а при сдвиговых нагрузках в результате течения - к снижению показателя вязкости, что приводит к улучшению пропитывающих свойств состава. Использование в качестве отвердителя эвтектических смесей ароматических отвердителей приводит к снижению температуры смешения, а также сохранению липкости и показателя вязкости связующего ≤1 Па×c на более длительный срок. А введение в состав эвтектической смеси ароматических аминных отвердителей антрацена в количестве 5% оказывает влияние на снижение температуры плавления на 34°C, а при содержании более 10% - к росту температуры плавления на 17°C.

Содержание компонентов выбрано исходя из сочетания оптимальных технологических свойств пленочного связующего и эксплуатационных свойств отвержденной матрицы на его основе.

В качестве эпоксидной смолы на основе бисфенола А: эпоксидиановая смола ЭД-10 и (или) эпоксидная хлорсодержащая ЭХД.

В качестве новолачной смолы была использована: полиэпоксидная новолачная смола D.E.N.438.

Использование в качестве пленкообразующей основы высоковязких расплавных термореактивных смол ЭД-10 или ЭХД в смеси с D.E.N.438 обеспечивает нахождение предлагаемых составов при комнатной температуре в виде эластичной пленки. Установлено, что использованная в составе полиэпоксидная новолачная смола способствует образованию плотно сшитых систем, следовательно, высокопрочных и теплостойких эпоксидных композиций связующего пленочного типа, имеющих повышенные механические и теплофизические свойства.

В качестве наномодификатора использовали оксид графена. Введение оксида графена в пленкообразующую эпоксидную композицию осуществляется путем механического смешения дисперсии оксида графена в изопропаноле со смесью эпоксидных смол и дальнейшим ультразвуковым воздействием и удалением растворителя.

Введение оксида графена в количестве 0.05-0.2 мас.% приводит к повышению механических свойств пленки, увеличению модуля упругости, при растяжении составляет 5-20% относительно исходной композиции. Также оксид графена в состоянии покоя повышал вязкость композиций, что способствовало нахождению состава пленочного связующего в виде пленки, а в результате течения под действием сдвиговых нагрузок показатели вязкости составов уменьшались, что приводило к улучшению пропитывающих свойств состава.

В качестве отвердителя использовали эвтектические смеси ароматических аминов следующего состава: 4,4'-диаминодифенилсульфона (45-55%) с орто-фенилендиамином (55-45%) и антраценом (5-10%) или 4,4'-диаминодифенилсульфона (60-50%) с мета-фенилендиамином (40-50%) и антраценом (5-10%).

При содержании соотношения отвердителей, отличающихся от данного состава, не достигается необходимое снижение температуры смешения.

Использование в качестве отвердителя эвтектической смеси ароматических аминных отвердителей 4,4'-диаминодифенилсульфона (45-55%) с орто-фенилендиамином (55-45%) или 4,4'-диаминодифенилсульфона (60-50%) с мета-фенилендиамином (40-50%) в изобретении обеспечивает снижение температуры плавления порошкообразного отвердителя на 50°C в отличие от прототипа, где используется 4,4'-диаминодифенилсульфон с температурой плавления 177°C, введение орто- и мета- фенилендиаминов обеспечивает рост нуклеофильности отверждающего агента, что делает процесс отверждения более технологичным и эффективным: продолжительность процесса отверждения составляет 5 ч, последняя температурная ступень - 160°C. Такой температурно-временной режим обеспечивает полную конверсию эпоксидных групп, а следовательно, повышенные механические свойства отвержденной матрицы. Обеспечение большей технологичности и энергоэффективности процесса получения разрабатываемого пленочного связующего достигается при введении в эвтектическую смесь ароматических аминов антрацена, который снижает температуру плавления эвтектической смеси ароматических аминов на 34°C, и в результате чего температура плавления такого отвердителя составляет 90°C.

Осуществление способа приготовления пленочных связующих на основе эпоксидных смол

В разогретый до 60-70°C реактор загружают смесь высоковязких эпоксидных смол на основе бисфенола А (ЭД-10 и ЭХД) или эпоксидную смолу на основе бисфенола А (ЭД-10) и добавляют к ней полиэпоксидную новолачную смолу (D.E.N.438) и при температуре 60-70°C тщательно осуществляют перемешивание мешалкой до полного совмещения смол и получают однородную пленочную основу. Далее в пленочную основу вводят суспензию оксида графена в изопропаноле в количестве 0,05-0,2 мас.% при работающей мешалке путем механического перемешивания суспензии оксида графена в изопропаноле со смесью эпоксидных смол. Затем выключают мешалку и перемешивают состав с помощью ультразвука до 3 минут для обеспечения равномерного распределения частиц оксида графена и предотвращения их агломерации. После прекращения ультразвукового воздействия включают мешалку и продолжают механическое перемешивание, в результате чего происходит одновременное улетучивание изопропанола из состава. Для введения и расплавления отвердителя, представляющего собой эвтектическую смесь, получаемую совмещением предварительно растертых в ступке в порошок ароматических аминных отвердителелей, состоящих из 4,4'-диаминодифенилсульфона (45%) с орто-фенилендиамином (55%) или 4,4'-диаминодифенилсульфона (60%) с мета-фенилендиамином (40%), поднимают температуру пленочной основы, содержащей оксид графена, до 120°C в реакторе. Расчетное количество подготовленной эвтектической смеси ароматических аминов засыпают в реактор к нагретой до 120°C пленочной основе, содержащей оксид графена, при работающей мешалке и перемешивают тщательно все компоненты до полного их совмещения.

Для приготовления эвтектической смеси из аминных отвердителей и антрацена их получают совмещением предварительно растертых в ступке в порошок, затем дополнительно антрацен, в виде кристаллического порошка, в количестве 5-10% вводят в смесь аминных отвердителей, и смешивают их в соответствующих пропорциях ароматических аминов, оставшихся после распределения антрацена, от общего объема отвердителя, например, если берут 4,4'-диаминодифенилсульфона (60%) с мета-фенилендиамином (40%), то, вводя антрацен в количестве - 10%, от общего объема отвердителя, следовательно, надо брать 4,4'-диаминодифенилсульфона (55%) с мета-фенилендиамином (35%), затем сплавляют в печи при T=95°C и выкристаллизовывают, растирают в порошок, при этом вводят стехиометрическое расчетное количество отвердителя, представляющего собой эвтектическую смесь от распределения с антраценом, в предварительно остуженную от 120°C до температуры 90°C пленочную основу, содержащую оксид графена. После чего тщательно перемешивают в реакторе с помощью мешалки, до полного расплавления частиц отвердителей и антрацена, до получения однородной массы.

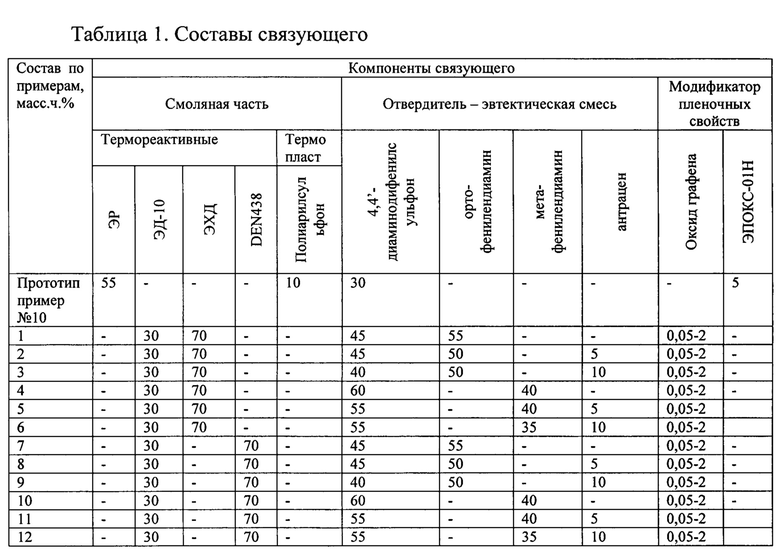

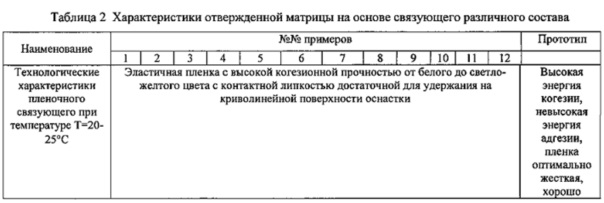

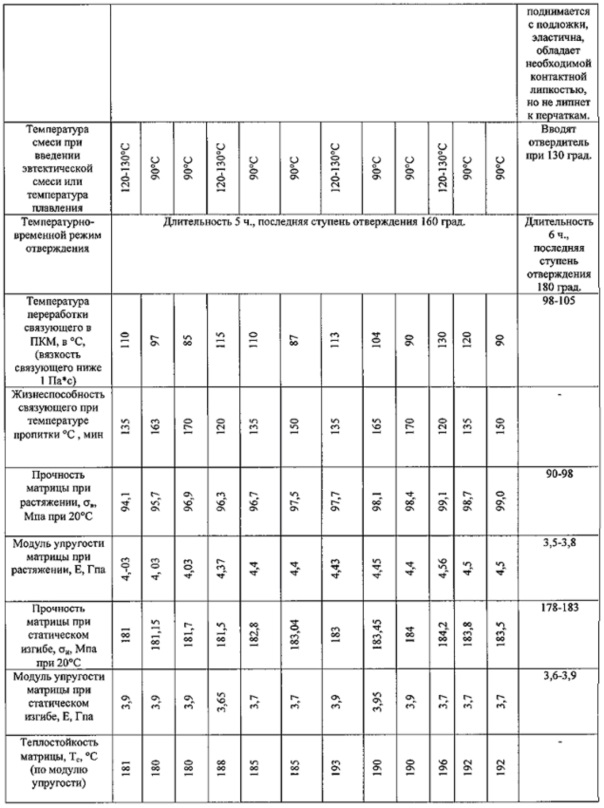

На основе полученных составов пленочных связующих получали отвержденные полимерные матрицы, которые исследовали различными методами, результаты приведены в таблицах 1-2.

В таблице 1 приведены примеры составов пленочных связующих на основе эпоксидных смол по изобретению и прототипу.

В таблице 2 представлены свойства пленочного связующего на основе эпоксидных смол по изобретению и прототипу, определенные по результатам испытания.

Как видно из таблицы 2, предлагаемая композиция (примеры 1-12) имеет по сравнению с прототипом следующее преимущества:

- использование в составе высоковязких термореактивных смол (у прототипа низковязкая эпоксидная смола диглицидилового эфира резорцина) обеспечивает нахождение состава при комнатной температуре T=20÷27°C в виде эластичной пленки с высокой когезионной прочностью;

- процесс пропитки (переработки) осуществляется при температуре не выше 90°C (у прототипа 105°C), при которой реализуется достижение вязкости связующего ≤1 Па⋅с и его высокие инжекционные характеристики в направлении толщины пакета для осуществления полной пропитки пакета наполнителя по RFI-технологии;

- сохранение необходимых пропитывающих свойств связующего при соответствующей температуре пропитки составляет более 2 часов (у прототипа такие данные не приведены), что является вполне достаточным даже при изготовлении крупногабаритных изделий, площадь которых ≥1 м2;

- окончательное отверждение обеспечивается по технологичному и энергоэффективному температурно-временному режиму - продолжительность 5 ч, последняя ступень отверждения - 160°C (у прототипа продолжительность 6 ч, последняя ступень отверждения - 180°C);

- обеспечивает получение термостойкой полимерной матрицы с Tc=181÷196°C (у прототипа данные не приведены);

- обеспечивает повышенные механические свойства отвержденного пленочного связующего: прочность при растяжении до 99,1 МПа (у прототипа до 98 МПа), прочность при статическом изгибе до 184,2 МПа (у прототипа до 183 МПа);

- характеризуется более высокими значениями модуля упругости (на 5-20% превосходят соответствующие значения в прототипе): при растяжении 4-4,56 ГПа.

По своим технико-экономическим преимуществам, по сравнению с известными аналогами, заявляемое техническое решение позволяет получить высокотехнологичный состав термоплавкого пленочного связующего на основе эпоксидных смол, обеспечивающий состояние в виде эластичной пленки при температуре T=20-25°C, с контактной липкостью, достаточной для ее удержания на криволинейных поверхностях, а также дающий возможность изготовления изделий из полимерных композиционных материалов с повышенными физико-механическими свойствами путем пропитки наполнителя при температурах T=80-90°C, при этом обеспечивая высокий уровень пропиточных свойств благодаря введению в состав высоковязких термореактивных смол, отвердителя - оксида графена и модификатора пленочных свойств - антрацена, обеспечивая получение термостойкой полимерной матрицы с Tc=181÷196°C, повышение механических свойств отвержденного пленочного связующего: прочность при растяжении до 99,1 МПа (у прототипа до 98 МПа), прочность при статическом изгибе до 184,2 МПа (у прототипа до 183МПа), а также характеризуется более высокими значениями модуля упругости (на 5-20% превосходят соответствующие значения в прототипе): при растяжении 4÷4,56 ГПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ ПРОПИТКИ ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ, СПОСОБ ПОЛУЧЕНИЯ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ ИЗ НЕГО | 2017 |

|

RU2655353C1 |

| ЭПОКСИДНОЕ КЛЕЕВОЕ СВЯЗУЮЩЕЕ, ПЛЕНОЧНЫЙ КЛЕЙ И КЛЕЕВОЙ ПРЕПРЕГ НА ЕГО ОСНОВЕ | 2018 |

|

RU2686919C1 |

| ЭПОКСИДНОЕ КЛЕЕВОЕ СВЯЗУЮЩЕЕ И ПЛЕНОЧНЫЙ КЛЕЙ НА ЕГО ОСНОВЕ | 2018 |

|

RU2686917C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ПЛЕНОЧНОГО ТИПА | 2014 |

|

RU2565177C1 |

| Теплостойкое низковязкое связующее для изготовления изделий методами вакуумной инфузии и пропитки под давлением и способ его получения | 2021 |

|

RU2762559C1 |

| СОЕДИНЕНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2708209C2 |

| Состав и способ получения связующего на основе эпоксидно-бензоксазиновой композиции | 2022 |

|

RU2792592C1 |

| Эпоксидное клеевое связующее и пленочный клей на его основе | 2016 |

|

RU2627419C1 |

| Эпоксидное связующее, препрег на его основе и изделие, выполненное из него | 2023 |

|

RU2809529C1 |

| Эпоксидное связующее | 2020 |

|

RU2754399C1 |

Изобретение относится к области получения пленочных связующих на основе эпоксидных смол и может быть использовано в производстве полимерных композиционных материалов, применяемых в приборостроении, автомобильной, авиационной, аэрокосмической, электротехнической, строительной и других отраслях промышленности. Состав пленочного связующего включает эпоксидную смолу, отвердитель ароматического амина. В качестве эпоксидной смолы использованы смесевые композиции высоковязких смол на основе бисфенола А или высоковязкая смола на основе бисфенола А с полиэпоксидной новолачной. В качестве отвердителя состав содержит эвтектическую смесь ароматических аминов, состоящую из 4,4'-диаминодифенилсульфона (45%) с орто-фенилендиамином (55%) или 4,4'-диаминодифенилсульфона (60%) с мета-фенилендиамином (40%), а в качестве модификатора пленочных свойств - оксид графена. Введенная эвтектическая смесь ароматических аминов дополнительно содержит антрацен - 5-10%. Техническим результатом является получение высокотехнологичного состава термоплавкого пленочного связующего на основе эпоксидных смол и способа его получения, имеющего при температуре T=20÷25°C состояние в виде эластичной пленки с контактной липкостью, достаточной для удержания пленки на криволинейных поверхностях оснастки, а также высокий уровень пропиточных свойств при температурах T=80÷90°C, когда состав пленочного связующего приобретает вязкость ≤1 Па×c, что позволяет получать изделия из полимерных композиционных материалов с повышенными физико-механическими свойствами. Получение пленочного связующего заключается в загрузке и перемешивании смол, введении ароматического аминного отвердителя - отвердителя 4,4'-диаминодифенилсульфона и модификатора пленочных свойств. Смешивают высоковязкие эпоксидные смолы на основе бисфенола А или высоковязкую эпоксидную смолу на основе бисфенола А с полиэпоксидной новолачной смолой при температуре 60-70°C, тщательно перемешивают для полного совмещения и получают однородную пленочную основу. Далее в этот состав пленочной основы вводят суспензию оксида графена в изопропаноле в количестве 0.05-0.2 мас.%, механически перемешивая мешалкой, и затем продолжают перемешивать с помощью ультразвука до 3 минут при выключенной мешалке, с последующим включением мешалки продолжают перемешивать с одновременным удалением изопропанола и поднимают температуру пленочной основы до 120°C, для введения и расплавления отвердителя. В качестве отвердителя вводят эвтектическую смесь, которую получают совмещением предварительно растертых в порошок ароматических аминных отвердителей, состоящих из 4,4'-диаминодифенилсульфона (45%) с орто-фенилендиамином (55%) или 4,4'-диаминодифенилсульфона (60%) с мета-фенилендиамином (40%), в стехиометрическом количестве в разогретую до 120°C пленочную основу, содержащую оксид графена. 2 н. и 2 з.п. ф-лы, 2 табл.

1. Состав пленочного связующего на основе эпоксидных смол, включающий эпоксидную смолу, отвердитель ароматического амина - отвердитель 4,4'-диаминодифенилсульфон, модификатор пленочных свойств, отличающийся тем, что в качестве эпоксидной смолы использованы смесевые композиции высоковязких смол на основе бисфенола А или высоковязкая смола на основе бисфенола А с полиэпоксидной новолачной, в качестве отвердителя введены эвтектическая смесь ароматических аминов, состоящая из 4,4'-диаминодифенилсульфона (45%) с орто-фенилендиамином (55%) или 4,4'-диаминодифенилсульфона (60%) с мета-фенилендиамином (40%), а в качестве модификатора пленочных свойств - оксид графена при следующем соотношении компонентов композиции, мас.% на 100 мас.ч. эпоксидной смолы:

2. Состав пленочного связующего на основе эпоксидных смол по п. 1, отличающийся тем, что введенная эвтектическая смесь ароматических аминов дополнительно содержит антрацен - 5-10%.

3. Способ получения пленочного связующего на основе эпоксидных смол, заключающийся в загрузке и перемешивании смол, введении ароматического аминного отвердителя - отвердителя 4,4'-диаминодифенилсульфона и модификатора пленочных свойств, отличающийся тем, что смешивают высоковязкие эпоксидные смолы на основе бисфенола А или высоковязкую эпоксидную смолу на основе бисфенола А с полиэпоксидной новолачной смолой при температуре 60-70°С, тщательно перемешивают для полного совмещения и получают однородную пленочную основу, далее в этот состав пленочной основы вводят суспензию оксида графена в изопропаноле в количестве 0.05-0.2 мас.%, механически перемешивая мешалкой, и затем продолжают перемешивать с помощью ультразвука до 3 минут при выключенной мешалке, с последующим включением мешалки продолжают перемешивать с одновременным удалением изопропанола и поднимают температуру пленочной основы до 120°С, для введения и расплавления отвердителя, при этом в качестве отвердителя вводят эвтектическую смесь, которую получают совмещением предварительно растертых в порошок ароматических аминных отвердителей, состоящих из 4,4'-диаминодифенилсульфона (45%) с орто-фенилендиамином (55%) или 4,4'-диаминодифенилсульфона (60%) с мета-фенилендиамином (40%), в стехиометрическом количестве в разогретую до 120°С пленочную основу, содержащую оксид графена.

4. Способ получения пленочного связующего на основе эпоксидных смол по п. 3, отличающийся тем, что в полученную эвтектическую смесь из аминных отвердителей дополнительно вводят антрацен в виде кристаллического порошка в количестве 5-10% и смешивают их в соответствующих пропорциях ароматических аминов, оставшихся после распределения антрацена, от общего объема отвердителя, затем сплавляют при температуре 95°С и выкристаллизовывают, после растирают в порошок и вводят в стехиометрическом количестве в предварительно разогретую до температуры 90°С пленочную основу, содержащую оксид графена, и перемешивают для полного расплавления частиц отвердителей и антрацена, до однородной массы.

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ПЛЕНОЧНОГО ТИПА | 2014 |

|

RU2565177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ КЛЕЕВ И КЛЕЕВЫХ ПРЕПРЕГОВ С ТЕРМОРЕАКТИВНЫМ ПОЛИМЕРНЫМ СВЯЗУЮЩИМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2254172C1 |

| ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573468C2 |

| АППРЕТИРУЮЩИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МИНЕРАЛЬНЫХ ВОЛОКОН И ПОЛУЧЕННЫЕ ПРОДУКТЫ | 2004 |

|

RU2352536C2 |

| НАНОПОКРЫТИЯ ДЛЯ ИЗДЕЛИЙ | 2011 |

|

RU2579451C2 |

| US20011048637 A1, 03.03.2011. | |||

Авторы

Даты

2018-05-25—Публикация

2017-07-31—Подача