Изобретение относится к отрасли машиностроения и может быть использовано как для восстановления дефектных или поврежденных внутренних поверхностей изделий наплавкой присадочными материалами в виде проволоки, так и для упрочнения внутренних поверхностей изделий.

Известна установка для лазерной обработки внутренней поверхности изделия, содержащая источник лазерного излучения, оптическую систему, включающую размещенные в стойке и штанге зеркала, в том числе внутреннее, установленное на выходной части штанги, помещаемое внутрь обрабатываемого изделия, линзу, установленную с возможностью ее горизонтального перемещения, несущий корпус, устройство подачи технологического газа [1].

Существенным недостатком известной установки является то, что она не обеспечивает защиту зеркала, установленного на выходной части штанги, от попадания летящих искр, испарений и других мелких частиц с зоны обработки. Другим недостатком данной установки является отсутствие системы удаления продуктов испарения из зоны обработки, что снижает эффективность ее использования и качество обработки.

Кроме того, известная установка может быть использована только для термоупрочнения внутренней поверхности изделий, в частности резьбы в изделиях, и не позволяет восстанавливать дефектные или поврежденные внутренние поверхности изделий наплавкой присадочными материалами в виде проволоки, что снижает эффективность ее использования.

Известна также установка для лазерной обработки внутренней поверхности изделия, содержащая источник лазерного излучения, оптическую систему, несущий корпус, телескопическую систему, систему визуального наблюдения за процессом обработки, устройство подачи проволоки, устройство подачи технологического газа и устройство удаления продуктов испарения из зоны обработки, при этом оптическая система включает размещенные в стойке и штанге зеркала, линзу, а также отклоняющий оптический элемент, установленный на выходной части штанги в головке, состоящей из корпуса со светоизлучающими элементами и сопла со штуцером подачи газа и светонаправляющими отверстиями, оси которых направлены в зону обработки, и защитное стекло, размещенное в головке под отклоняющим оптическим элементом и светоизлучающими элементами [2].

Существенным недостатком данной установки является то, что поток технологического газа, подаваемый соплом в зону обработки, не обеспечивает достаточно эффективную защиту обрабатываемой внутренней поверхности изделия от окисления. Это связано с тем, что поток газа при выходе из сопла образует завихрения, под воздействием которых происходит его перемешивание с окружающим воздухом, что приводит к окислению зоны обработки.

Кроме этого известная установка для лазерной обработки внутренней поверхности изделия обеспечивает защиту отклоняющего оптического элемента и светоизлучающих элементов от попадания на нее продуктов испарения и других мелких частиц с зоны обработки размещенным под ними защитным стеклом. При этом загрязняется защитное стекло, так как поток газа, подаваемый штуцером в сопло перпендикулярно его оси, неэффективно защищает стекло от продуктов загрязнения с зоны обработки.

Все эти недостатки установки снижают эффективность и качество обработки.

Наиболее близким техническим решением является установка для лазерной обработки внутренней поверхности изделия, содержащая источник лазерного излучения, оптическую систему, несущий корпус, телескопическую систему, систему визуального наблюдения за процессом обработки, устройство подачи проволоки, устройство подачи технологического газа и устройство удаления продуктов испарения из зоны обработки, при этом оптическая система включает размещенные в стойке и штанге зеркала, линзу, а также отклоняющий элемент и защитное стекло, установленные на выходной части штанги в головке, состоящей из корпуса и составного сопла, содержащего корпусную часть со светонаправляющими отверстиями, оси которых направлены в зону обработки, и коаксиально размещенную в ней втулку с внутренней поверхностью, образующей сопло для подачи потока в зону обработки, и размещенными в корпусной части и втулке газораспределительными отверстиями, выполненными в виде цилиндрических каналов, оси которых направлены под углом в сторону защитного стекла, в зону прохождения через него светового и лазерного излучения и распределительную камеру, связанную с газораспределительными отверстиями и штуцером подачи технологического газа [3].

Подача струй технологического газа в зону обработки одновременно соплом и светонаправляющими отверстиями позволяет улучшить защиту зону обработки от окисления и получить более однородную структуру наплавленного слоя на внутренней поверхности изделия.

Вместе с тем, при подаче технологического газа в зону обработки светонаправляющими отверстиями и соплом, образуются завихрения, под воздействием которых происходит перемешивание технологического газа с окружающим воздухом, и тем самым не в полной мере обеспечивается надежная защита зоны обработки от окисления.

Выполнение сопла с симметрично расположенными газораспределительными отверстиями, выполненные в виде цилиндрических каналов, оси которых направлены под углом в сторону защитного стекла в зону прохождения через него светового и лазерного излучения, позволяет очищать защитное стекло от попадания на него загрязняющих веществ с зоны обработки.

Однако в ней отсутствует формулировка определяющих параметров - длины цилиндрического канала каждого газораспределительного отверстия корпусной части и втулки к его диаметру, что не позволяет изготовить установку с максимальной дальнобойностью струй газа, чтобы они более эффективно очищали защитное стекло.

Задача настоящего технического решения заключается в улучшении защиты стекла от продуктов лазерной обработки и улучшения качества наплавки.

Технический результат, достигаемый предлагаемой установкой для лазерной обработки внутренней поверхности изделия, заключается в повышения эффективности установки за счет увеличения кпд струй газа, воздействующих на защитное стекло, и создания оптимального для наплавки истечения потока газа из составного сопла.

Указанный технический результат достигается тем, что в установке для лазерной обработки внутренней поверхности изделия, содержащей источник лазерного излучения, оптическую систему, несущий корпус, телескопическую систему, систему визуального наблюдения за процессом обработки, устройство подачи проволоки, устройство подачи технологического газа и устройство удаления продуктов испарения из зоны обработки, при этом оптическая система включает размещенные в стойке и штанге зеркала, линзу, а также отклоняющий элемент и защитное стекло, установленные на выходной части штанги в головке, состоящей из корпуса со светоизлучающими элементами и составного сопла, содержащего корпусную часть со светонаправляющими отверстиями, оси которых направлены в зону обработки, и коаксиально размещенную в ней втулку с внутренней поверхностью, образующей сопло для подачи потока в зону обработки, и размещенными в корпусной части и втулке газораспределительными отверстиями, выполненными в виде цилиндрических каналов, оси которых направлены под углом в сторону защитного стекла, в зону прохождения через него светового и лазерного излучения и распределительную камеру, связанную с газораспределительными отверстиями и штуцером подачи технологического газа, согласно изобретению внутренняя поверхность корпусной части и наружная поверхность втулки составного сопла выполнены в виде цилиндра, переходящего в конус, и образуют своими цилиндрическими поверхностями распределительную камеру, а своими коническими поверхностями кольцевое сопло, при этом отношение длины цилиндрического канала каждого газораспределительного отверстия корпусной части и втулки к его диаметру выбрано равным от 4 до 8, кроме этого составное сопло снабжено рассекателем потока газа, выполненным в виде диска с равномерно расположенными по окружности отверстиями, размещенным в нижней части кольцевой камеры.

Кроме того, газораспределительные и отверстия в рассекателе потока газа выполнены диаметром 1,0-1,6 мм.

Сопоставление заявляемой установки для лазерной обработки внутренней поверхности изделия с прототипом показывает, что она отличается от прототипа тем, что внутренняя поверхность корпусной части и наружная поверхность втулки составного сопла выполнены в виде цилиндра, переходящего в конус, и образуют своими цилиндрическими поверхностями распределительную камеру, а своими коническими поверхностями кольцевое сопло, при этом отношение длины цилиндрического канала каждого газораспределительного отверстия корпусной части и втулки к его диаметру выбрано равным от 4 до 8, кроме этого составное сопло снабжено рассекателем потока газа, выполненным в виде диска с равномерно расположенными по окружности отверстиями, размещенным в нижней части кольцевой камеры.

Выполнение внутренней поверхности корпусной части и наружной поверхности втулки составного сопла в виде цилиндра, переходящего в конус, и образующее своими цилиндрическими поверхностями распределительную камеру, а своими коническими поверхностями кольцевое сопло, формирует безвихревое движение газа и увеличивает площадь воздействия технологического газа на зону теплового воздействия лазерного луча и тем самым позволяет надежно защитить зону обработки от окисления.

Выбор отношения длины цилиндрического канала каждого газораспределительного отверстия корпусной части и втулки к его диаметру равным от 4 до 8, что позволяет максимально увеличить дальнобойность струй газа и тем самым более эффективно очищать защитное стекло.

Снабжение сопла рассекателем потока газа, выполненным в виде диска с равномерно расположенными по окружности отверстиями, размещенным в нижней части распределительной камеры, создает аэродинамическое сопротивление со стороны распределительной кольцевой камеры и позволяет обеспечить равномерное поступление потока газа через отверстия рассекателя в кольцевое сопло, по всему его контуру, и тем самым повышает эффективность и качество обработки.

Выполнение цилиндрических участков каналов газораспределительных отверстий корпуса и отверстий в рассекателе потока газа диаметром 1,0-1,6 мм обеспечивает эффективное воздействие струй газа на защитное стекло и тем самым повышает эффективность работы устройства и улучшает качество обработки.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявляемой лазерной установки для обработки внутренней поверхности изделия, отсутствуют.

Заявленная совокупность действий и условия осуществления этих действий явным образом не следуют из известного уровня техники.

Следовательно, заявленное изобретение соответствует критериям патентоспособности "новизна" и "изобретательский уровень".

Установка для лазерной обработки внутренней поверхности изделия иллюстрируется чертежами, на которых представлены:

Фиг. 1 - общий вид установки для лазерной обработки внутренней поверхности изделия;

Фиг. 2 - сечение А-А на фиг. 1.

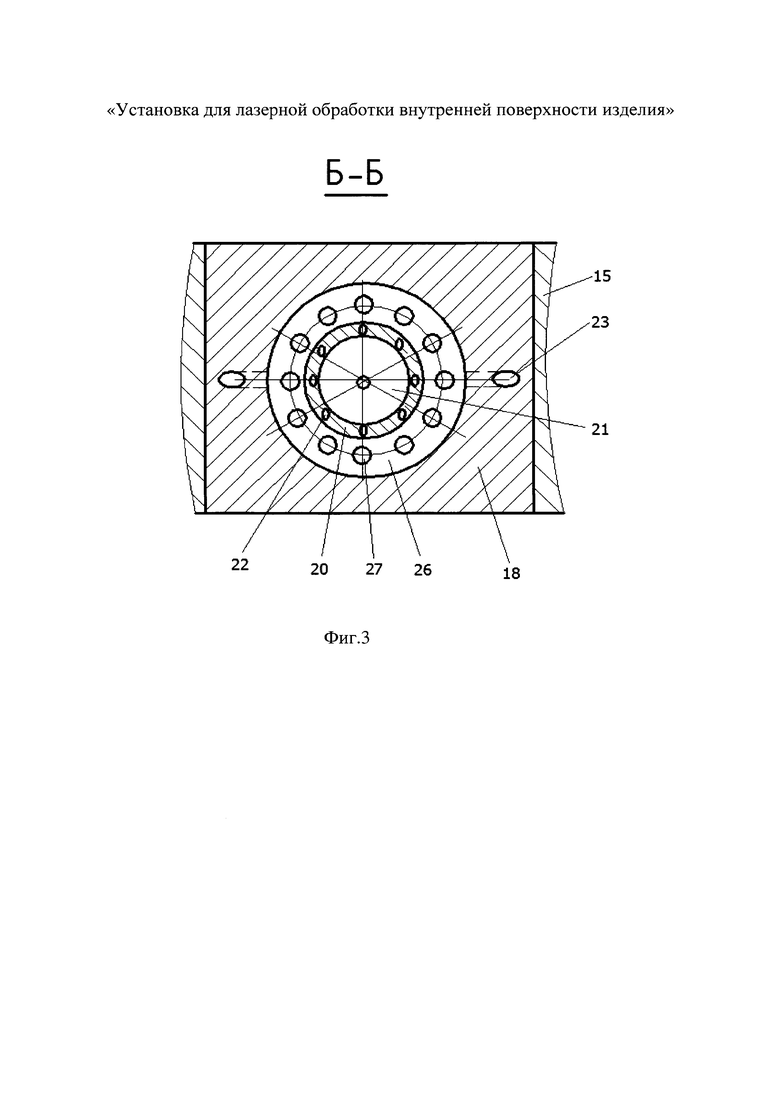

Фиг. 3 - сечение Б-Б на фиг. 2.

Установка для лазерной обработки внутренней поверхности изделия (фиг. 1), содержит источник лазерного излучения 1, оптическую систему, включающую размещенные в стойке 2 и штанге 3 зеркала 4 и 5, линзу 6, а так е отклоняющий оптический элемент 7 и защитное стекло 8. Установка также содержит несущий корпус 9, телескопическую систему 10, систему 11 визуального наблюдения за процессом обработки, устройство 12 подачи проволоки, устройство подачи технологического газа (не показано), устройство 13 удаления продуктов испарения из зоны обработки. Зеркала 4 и 5 установлены соответствующим образом в стойке 2 в ее верхней части и нижней части. Линза 6 установлена в штанге 3 трубчатой формы. На выходной части штанги 3 смонтирована головка 14, состоящая из корпуса 15 со светоизлучающими элементами 16, оси которых направлены в зону обработки, и составного сопла 17. Составное сопло 17 содержит корпусную часть 18 со светонаправляющими отверстиями 19, оси которых направлены в зону обработки, и коаксиально размещенную в ней втулку 20 с внутренней поверхностью, образующей сопло 21 для подачи потока в зону обработки (фиг. 2). В корпусе 15 головки 14 соосно оси составного сопла 17 установлен отклоняющий оптический элемент 7. В головке 14 под отклоняющим оптическим элементом 7 и светоизлучающими элементами 16 размещено защитное стекло 8. Защитное стекло 8 выполнено в виде прямоугольной пластины из кварцевого стекла и снабжено просветляющим покрытием со спектральной полосой пропускания как лазерного, так и светового излучения в диапазоне их длин волн. В корпусной части 18 и втулке 20 размещены газораспределительные отверстия 22 и 23, выполненные в виде цилиндрических каналов, оси которых направлены под углом в сторону защитного стекла 8, в зону прохождения через него светового и лазерного излучения. Отношение длины цилиндрического канала каждого газораспределительного отверстия 22 и 23 корпусной части 18 и втулки 20 к его диаметру выбрано равным от 4 до 8,

Составное сопло 17 также содержит распределительную камеру 24. Внутренняя поверхность корпусной части 18 и наружная поверхность втулки 20 составного сопла 17 выполнены в виде цилиндра, переходящего в конус, и образуют своими цилиндрическими поверхностями распределительную камеру 24, а своими коническими поверхностями кольцевое сопло 25. Распределительная камера 24 связана с газораспределительными отверстиями 22 и 23 и штуцером подачи технологического газа (не обозначен).

Сопло 17 снабжено рассекателем 26 потока газа, выполненным в виде диска с равномерно расположенными по окружности отверстиями 27, размещенным в нижней части распределительной камеры 24.

Газораспределительные отверстия 22, 23 и отверстия 27 в рассекателе 26 потока газа выполнены диаметром 1,0-1,6 мм.

Отклоняющий оптический элемент 7 выполнен в виде призмы типа АР-90° или зеркала (не показано), установленного в головке 14 под углом 45° к оси сопла 17.

Светоизлучающие элементы 16 для подсветки зоны обработки выполнены в виде двух светодиодов, излучающих белый свет.

Источник лазерного излучения 1 выполнен в виде твердотельного АИГ: Nd+3 лазера, волоконного или диодного лазера.

Горизонтальное перемещение линзы 6 осуществляют при помощи винтовой пары 28.

Устройство 12 подачи проволоки (см. фиг. 1) выполнено в виде трубки 29 с направляющим мундштуком (не обозначен), смонтированной на поворотном узле 30, размещенном на штанге 3. Подачу проволоки производят вручную или подающим механизмом (не показан).

Телескопическая система 10 (см. фиг. 1) установлена между источником лазерного излучения 1 и стойкой 2, соосно ее верхнему зеркалу 4, и содержит оптические элементы, выполненные в виде отрицательной 31 и положительной линз 32. Положительная линза 32 телескопической системы 10 установлена с возможностью перемещения вдоль ее оптической оси.

Система 11 визуального наблюдения за процессом обработки может быть выполнена в виде блока, содержащего моно- или бинокулярную насадку 33, жидкокристаллический затвор 34 и защитный светофильтр 35 или в виде блока, содержащего видеокамеру (не показана).

На несущем корпусе 9 закреплен координатный стол 36 с приводами для перемещений их по двум взаимно перпендикулярным направлениям (на чертежах не указываются).

На фиг 1-2 изделие обозначено позицией 37, а направление лазерного излучения в зону обработки и потоков газа к защитному стеклу 8 указано стрелками.

Для обработки внутренней поверхности изделия 37 трубчатой формы на координатный стол 36 устанавливают съемный механизм вращения обрабатываемого изделия, включающий патрон с губками и привод (на чертежах не показаны).

Для локальной обработки внутренней поверхности изделия 37 трубчатой формы на координатном столе 36 может быть установлен съемный монтажный стол, в частности, выполненный с шариковыми опорными и направляющими элементами (на чертежах не указывается). А для обработки внутренней поверхности изделия 37 различной конфигурации на координатный стол 36 может быть установлен съемный монтажный стол с гладкой опорной поверхностью (на чертежах не показан).

Установка для лазерной обработки внутренней поверхности изделия работает следующим образом.

Закрепляют обрабатываемое изделие 37 в патроне механизма вращения или на монтажном столе (на чертежах не указывается). Освещают зону обработки изделия 37 светоизлучающими элементами 16. Устройством 12 подают проволоку в зону обработки. Подают лазерное излучение источником 1 в телескопическую систему 10 и зеркалами 4 и 5, линзой 6 и отклоняющим оптическим элементом 7, выполненным в виде призмы типа АР-90° или зеркала, направляют его в зону контакта проволоки с обрабатываемой поверхностью изделия 37.

Телескопической системой 10 осуществляют подбор оптимальной плотности мощности лазерного излучения в зоне обработки путем перемещения положительной линзы 32 вдоль ее оптической оси и осуществляют лазерную обработку внутренней поверхности изделия 37.

При этом одновременно подают технологический газ штуцером (не обозначен) в распределительную камеру 24 и из нее газораспределительными отверстиями 22 в сопло 21 и газораспределительными отверстиями 23 в светонаправляющие отверстия 19, а через отверстия 27 рассекателя 26 в кольцевое сопло 25. Рассекатель 26 потока газа создает аэродинамическое сопротивление для технологического газа со стороны распределительной камеры 24 и обеспечивает равномерное поступление потока технологического газа через отверстия 27 рассекателя 26 в кольцевое сопло 25 по всему его контуру.

Одновременно технологический газ, истекающий из газораспределительных отверстий 22 и 23, воздействует на защитное стекло 8 в зоне прохождения через него светового и лазерного излучения, эффективно защищая его от загрязнения продуктами испарения с зоны обработки. Выбор отношения длины цилиндрического канала каждого газораспределительного отверстия 22 и 23 корпусной части 18 и втулки 20 к его диаметру равным от 4 до 8 позволяет максимально увеличить дальнобойность струй газа и тем самым более эффективно очищать защитное стекло.

Проведенные эксперименты показывают, что при подаче газа с одинаковым динамическим напором дальнобойность струй газа увеличивается примерно на 50%, если отношение длины выходного цилиндрического участка канала газораспределительного отверстия к его диаметру равно от 4 до 8, по сравнению с отношением, равным менее 4 диаметров; а при длине канала отверстия, равного свыше 8 диаметров отверстия, длина струи незначительно увеличивается и отличается от максимальной примерно на 10%.

Поступающий в зону обработки (термообработке или наплавки) из составного сопла 17, кольцевого сопла 25 безвихревой поток технологического газа не смешивается с окружающим воздухом и тем самым надежно защищает зону обработки изделия 37 от окисления. Продукты испарения выводят из зоны обработки устройством 13.

Для создания многослойного покрытия на полученный слой наплавляют проволокой другой слой.

Наблюдение за выполнением технологического процесса осуществляют системой 11 визуального наблюдения или видеокамерой (на чертежах не указывается).

Жидкокристаллический затвор 34 и защитный светофильтр 35 системы 11 визуального наблюдения обеспечивают защиту глаз оператора от излучений, отраженных от поверхности детали и плазменного факела, образующегося при воздействии лазерного излучения на поверхность изделия.

В изготовленном и опробованном образце установки, при наплавке внутренней поверхности изделий авиатехники из высокопрочной легированной стали марки 30ХГСН2А аналогичной марки проволокой диаметром 0, 4 мм лазерным излучением с длиной волны 1,06 мкм, при частоте следования импульсов от 5 до 12 Гц, длительностью отдельного импульса от 1,5 до 6,0 мс, плотностью мощности 105-107 Вт/см2 и обеспечении давлении технологического газа (аргона) на входе в распределительную камеру 24 от 0,04 до 0,2 атм подтвердили более надежную защиту зоны наплавки от окисления и защитного стекла от попадания на него продуктов испарения из зоны обработки.

В качестве источника лазерного излучения использовали твердотельный лазер АИГ: Nd+3 импульсно-периодического действия.

Динамику течения технологического газа, выходящего из составного сопла 17 и кольцевого сопла 25 и светонаправляющих отверстий 19, наблюдали, используя видимый дым.

Применение предлагаемой установки позволяет повысить ее эффективность и улучшить качество обрабатываемых внутренних поверхностей изделий.

Заявляемое техническое решение пригодно к осуществлению промышленным способом с использованием существующей технологии производства.

Таким образом, заявляемое техническое решение соответствует критерию «промышленная применимость».

Источники информации

1. Патент РФ №90792, МПК C21D 1/09, C21D 9/32, публ. 20.01.2010.

2. Патент РБ №9973, МПК В23K 26/ 00, C21D 1/09, C21D 9/00, публ. 28.02.2014.

3. Патент РБ №10780, МПК В23K 26/ 00, C21D 1/09, C21D 9/32, публ. 30.08.2015.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной обработки материала (варианты) | 2015 |

|

RU2624568C2 |

| ЛАЗЕРНООБРАБАТЫВАЮЩАЯ ГОЛОВКА И СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1995 |

|

RU2143964C1 |

| Устройство газовой защиты сварного шва при лазерной сварке | 2020 |

|

RU2750387C1 |

| Способ сверхзвуковой лазерной наплавки порошковых материалов и устройство его реализующее | 2018 |

|

RU2676064C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| Лазерная оптическая головка | 2020 |

|

RU2741035C1 |

| ГОЛОВКА ДЛЯ ЛАЗЕРНОЙ РЕЗКИ И ЛАЗЕРНЫЙ РЕЗАК, СОДЕРЖАЩИЙ ТАКУЮ ГОЛОВКУ | 2017 |

|

RU2736128C2 |

| Устройство для лазерно-плазменного синтеза высокотвердых микро- и наноструктурированных покрытий | 2016 |

|

RU2638610C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ВОЛОКОННЫМ ЛАЗЕРОМ ОБЪЕМНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2386523C1 |

| Устройство для получения изделий из порошковых материалов | 2023 |

|

RU2825246C1 |

Изобретение относится к установке для лазерной обработки внутренней поверхности изделия. Оптическая система установки содержит размещенные в стойке и штанге зеркала, линзу, отклоняющий элемент и защитное стекло, установленные на выходной части штанги в головке. Головка состоит из корпуса со светоизлучающими элементами и составного сопла. Составное сопло содержит корпусную часть со светонаправляющими отверстиями, оси которых направлены в зону обработки, и коаксиально размещенную в ней втулку с внутренней поверхностью, образующую сопло для подачи потока в зону обработки. В корпусной части и втулке и размещены газораспределительные отверстия, выполненные в виде цилиндрических каналов, оси которых направлены под углом в сторону защитного стекла, в зону прохождения через него светового и лазерного излучения. Установка также содержит распределительную камеру, связанную с газораспределительными отверстиями и штуцером подачи технологического газа. Внутренняя поверхность корпусной части и наружная поверхность втулки составного сопла выполнены в виде цилиндра, переходящего в конус, и образуют своими цилиндрическими поверхностями распределительную камеру, а своими коническими поверхностями кольцевое сопло. Отношение длины цилиндрического канала каждого газораспределительного отверстия корпусной части и втулки к его диаметру выбрано равным от 4 до 8. Рассекатель потока газа, выполненный в виде диска с равномерно расположенными по окружности отверстиями, размещен в нижней части кольцевой камеры. Технический результат заключается в повышения эффективности установки за счет увеличения кпд струй газа, воздействующих на защитное стекло, и создания оптимального для наплавки истечения потока газа из составного сопла. 1 з.п. ф-лы, 3 ил.

1. Установка для лазерной обработки внутренней поверхности изделия, содержащая источник лазерного излучения, оптическую систему, несущий корпус, телескопическую систему, систему визуального наблюдения за процессом обработки, устройство подачи проволоки, устройство подачи технологического газа и устройство удаления продуктов испарения из зоны обработки, при этом оптическая система включает размещенные в стойке и штанге зеркала, линзу, отклоняющий элемент и защитное стекло, установленные на выходной части штанги в головке, состоящей из корпуса со светоизлучающими элементами и составного сопла, содержащего корпусную часть со светонаправляющими отверстиями, оси которых направлены в зону обработки, и коаксиально размещенную в ней втулку с внутренней поверхностью, образующую сопло для подачи потока газа в зону обработки, и размещенными в корпусной части и втулке газораспределительными отверстиями, выполненными в виде цилиндрических каналов, оси которых направлены под углом в сторону защитного стекла в зону прохождения через него светового и лазерного излучения, и распределительную камеру, связанную с газораспределительными отверстиями и штуцером подачи технологического газа, отличающаяся тем, что корпусная часть своей внутренней поверхностью и втулка своей наружной поверхностью составного сопла образуют соответственно цилиндр, переходящий конус , при этом своими цилиндрическими поверхностями образуют распределительную камеру, а своими коническими поверхностями - кольцевое сопло, при этом отношение длины цилиндрического канала каждого газораспределительного отверстия корпусной части и втулки к его диаметру составляет от 4 до 8, причем составное сопло снабжено рассекателем потока газа, выполненным в виде диска с равномерно расположенными по окружности отверстиями, размещенным в нижней части кольцевой камеры.

2. Установка по п. 1, отличающаяся тем, что газораспределительные и отверстия в рассекателе потока газа выполнены диаметром 1,0-1,6 мм.

| Способ приготовления цветных чернил | 1926 |

|

SU9973A1 |

| BY 9625 U, 30.10.2013 | |||

| ЦУГАЛЬТНЫЙ ВИСЯЧИЙ ЗАМОК | 1923 |

|

SU736A1 |

| ОПТИКО-ФОКУСИРУЮЩАЯ СИСТЕМА С НЕСООСНОЙ ФОКУСИРУЮЩЕЙ ОПТИКОЙ | 1997 |

|

RU2111100C1 |

Авторы

Даты

2018-05-28—Публикация

2016-08-15—Подача