Настоящее изобретение относится к способу сушки солей, содержащих кристаллизационную воду, в конвекционных устройствах.

Многие соли при кристаллизации образуют гидратные оболочки. Запасенная кристаллизационная вода часто нежелательна, так как она увеличивает транспортные расходы, снижает концентрацию и в некоторых случаях приводит к продуктам, нестабильным при хранении. Высоту гидратной оболочки, то есть число включенных в нее молекул воды, в некоторых случаях можно выгодно регулировать за счет изменения условий кристаллизации, однако во многих случаях не удается избежать термического обезвоживания. Чем больше молекул воды приходится на одну молекулу соли, тем легче отщепляются последние присоединенные молекулы воды, то есть энергия, необходимая для преодоления энергии связи, и температура, необходимая для отщепления воды, возрастают с увеличением числа молекул воды, уже отщепленных от каждой молекулы соли. Продукты с высоким содержанием воды, например глауберова соль (сульфат магния 10 молекул воды), отдают кристаллизационную воду и плавятся (переходят в раствор) даже при слегка повышенной комнатной температуре. Такое поведение является причиной различного качества продуктов, образующихся после необязательной термической сушки.

В технической практике, в зависимости от способа сушки и выбранных производственных и исходных условий, получают чувствительные к истиранию, пылевидные и тонкозернистые продукты, или стабильные и не содержащие пыли грануляты, или промежуточные переходные стадии между обоими сортами. Сушку в характерном случае проводят в трубчатых сушилках (барабанных сушилках), пневмотрубных сушилках или сушилках с кипящим слоем с встроенными теплообменниками или без встроенных теплообменников. Также используют распылительное гранулирование в кипящем слое, однако из-за повышенного испарения воды оно является менее экономичным. Способы сушки можно также комбинировать друг с другом.

Общим для всех способов является то, что качество продуктов является разным и заранее не предсказуемым. Многие способы обеспечивают пылевидный, чувствительный к истиранию продукт с низкой насыпной массой, лежащей в диапазоне от 800 г/л до 1000 г/л, другие - твердый гранулят с насыпной массой, равной 1200 г/л и более (например, распылительное гранулирование, сушилки с кипящим слоем и встроенными теплообменниками).

Поэтому задачей настоящего изобретения является получение солей со сниженным содержанием кристаллизационной воды, имеющих определенные свойства независимо от использованного способа сушки, причем эти свойства в значительной мере зависят от насыпной массы.

Настоящее изобретение отличается тем, что сушку осуществляют при содержании влаги в сушильном газе, превышающем заданное значение, например при абсолютной влажности, превышающей 10%. Поэтому газ, который окружает частицы соли во время сушки, обладает определенной влажностью. За счет этого оказывается влияние на скорость сушки. При высоких скоростях влага вначале спонтанно испаряется с поверхности, затем вследствие повышения температуры внутри частиц высвобождается дополнительная кристаллизационная вода, она испаряется и через поры и капилляры отводится на поверхность. Из-за высоких массовых потоков капилляры и поры расширяются и образуется пористая частица с низкой плотностью и ослабленной структурой. При низких скоростях сушки отщепленная кристаллизационная вода дольше остается в жидком состоянии, причем образующийся раствор соли может частично закупоривать или уменьшать поры, трещины и капилляры. Образуется твердая частица с высокой плотностью.

Предпочтительное дальнейшее развитие настоящего изобретения отличается тем, что содержание влаги в сушильном газе устанавливается на уровне, превышающем заданное значение влажности, только за счет испарившейся воды, причем содержание влаги в сушильном газе удается отрегулировать посредством подбора скорости испарения воды с использованием температуры сушильного газа или, альтернативно, с использованием дополнительных теплообменных поверхностей.

Альтернативный вариант осуществления настоящего изобретения отличается тем, что содержание влаги в сушильном газе регулируют посредством частичного возврата сушильного газа, причем содержание влаги в сушильном газе, превышающее заданное значение влажности, можно также установить за счет полного возврата сушильного газа, причем испарившаяся вода удаляется из циркуляции за счет конденсации, и содержание влаги в сушильном газе регулируется с использованием температуры конденсации.

В частности, соли с высоким содержанием кристаллизационной воды, например декагидраты, такие как глуберова соль (сульфат натрия), уже при низких температурах (заметно ниже 100°С) отдают кристаллизационную воду. Из-за низких температур происходит недостаточное испарение, и соль расплавляется или слипается.

Выгодное дальнейшее развитие настоящего изобретения отличается тем, что пылеобразный и/или высушенный продукт перед сушкой соединяют и, необязательно, смешивают с влажной солью, содержащей кристаллизационную воду. При этом избыточная свободная кристаллизационная вода может быть связана за счет рекомбинации, и получают некритическую смесь, которую можно дополнительно высушить. Эту возвратную смесь в характерном случае получают в смесителе, предшествующем сушилке, но при соответствующем решении геометрии сушилки ее можно получить и в сушилке.

Предпочтительное дальнейшее развитие настоящего изобретения отличается тем, что вместо пылевидного продукта и/или дополнительно к пылевидному продукту с влажной солью, содержащей кристаллизационную воду, соединяют размолотую в пыль грубую фракцию продукта («припудривание»).

Выгодное дальнейшее развитие настоящего изобретения отличается тем, что содержание влаги регулируется только в части сушилки, имеющей определенную геометрию, например в загрузочной зоне.

При сушке способом по настоящему изобретению гептагидрата сульфата железа (железного купороса) до моногидрата предпочтительным оказалось, когда абсолютную влажность сушильного газа на выходе из сушилки устанавливали большей 15% для получения продукта с насыпной массой более 1100 г/л.

Согласно сущности предложенного способа имеется несколько возможностей задать предпочтительные условия. В используемых сушильных устройствах газ уносит испарившуюся воду, доставка энергии также может быть обеспечена через газ и/или через контактные поверхности.

В чисто конвекционных устройствах влажность отходящего газа, как правило, является слишком низкой, поэтому температуру и поток горячего газа с помощью энергетического баланса следует выбрать такими, чтобы испарившаяся вода увеличила влажность отходящего газа в желаемом диапазоне. Это удается не при любых видах солей и сушилок. Имеются ограничения по повышению температуры (повреждение продукта, формоустойчивость материала, доступные источники энергии), увеличение объемного потока хотя и передает в устройство больше энергии, но не изменяет состояние отходящего газа в желаемом направлении.

В конвекционных устройствах с непрямым обогревом независимо от объемного потока можно отрегулировать скорость испарения воды, во-первых, за счет температуры поверхностей нагрева и, во-вторых, за счет их величины. Это означает, например, в случае сушилки с кипящим слоем с встроенными теплообменниками увеличение площади теплопереноса за счет увеличения плотности упаковки (м2 поверхности теплообменника/м3 объема кипящего слоя) или при постоянной плотности упаковки - увеличение толщины кипящего слоя, если возможности повышения температуры уже исчерпаны. За счет этого при постоянном потоке повышается испарение воды, и влажность отходящего газа повышается в желаемой степени.

Кроме того, существует возможность регулирования желаемого состояния отходящего газа за счет частичного или полного возврата отходящего газа. При частичном возврате часть влажного отходящего газа отводят, а остаток возвращают. Соотношение потоков газа определяет влажность отходящего газа, и вся испаренная вода отводится с частичным потоком.

При полном возврате в замкнутом контуре циркуляции газа испарившаяся вода конденсируется в конденсаторе и выводится из циркуляции. Температура конденсатора определяет влажность отходящего газа.

Пример осуществления 1

В сушилке с кипящим слоем с встроенным теплообменником в кипящем слое высушили поверхностно-влажный гептагидрат сульфата железа до моногидрата. 420 кг/ч влажного гептагидрата и 260 кг/ч сухого возвратного материала (моногидратный продукт и пыль из сушилки) через смеситель подавали в сушилку. Сушильный воздух (1300 кг/ч) имел температуру 185°С, теплообменник - 195°С и слой продукта - 117°С. Совместно с начальной водной нагрузкой, равной 10 г/кг сухого воздуха, за счет испарившейся воды была получена водная нагрузка отходящего воздуха, равная 146 г/кг сухого воздуха, что соответствовало абсолютной влажности, равной 12,7%, и температуре конденсации, равной примерно 63°С. Результатом такой сушки при низкой влажности был легкий пылевидный гранулят моногидрата с насыпной массой, равной 710 г/л, средним диаметром частиц, равным 250 мкм, и выносом пыли с отходящим воздухом, равным 66%, во время сушки.

Пример осуществления 2

В аналогичной сушилке высушили такое же количество смеси гептагидрата и возвратного материала, состоявшего из моногидрата и пыли из процесса сушки, при примерно таких же температурах (температура воздуха 178°С, температура теплообменника 195°С, температура слоя продукта 120°С). Основное отличие от Примера 1 состояло в том, что воздух полностью возвращали в сушилку, а испарившаяся вода конденсировалась в газопромывателе. В связи с изменившимся продуктом необходимо было увеличить подачу циркулирующего воздуха до 1730 кг/ч. Газопромыватель имел температуру, равную 65°С, что привело к общей водной нагрузке воздуха, возвращаемого в сушилку, равной 205 г воды/кг сухого воздуха. Совместно с испарившейся водой отходящий воздух после сушилки имел водную нагрузку, равную 329 г/кг, что соответствовало абсолютной влажности, равной 24,8%, и температуре конденсации, равной примерно 73°С.За счет такой влажной атмосферы во время сушки был получен стабильный и тяжелый моногидрат с насыпной массой, равной 1195 г/л, средним диаметром частиц, равным 450 мкм, и выносом пыли с отходящим воздухом, равным всего 15%.

На приведенных ниже графических материалах описаны варианты осуществления способа по настоящему изобретению на примере сушилки с кипящим слоем. Однако они равным образом применимы и к указанным выше другим конструкциям сушилок.

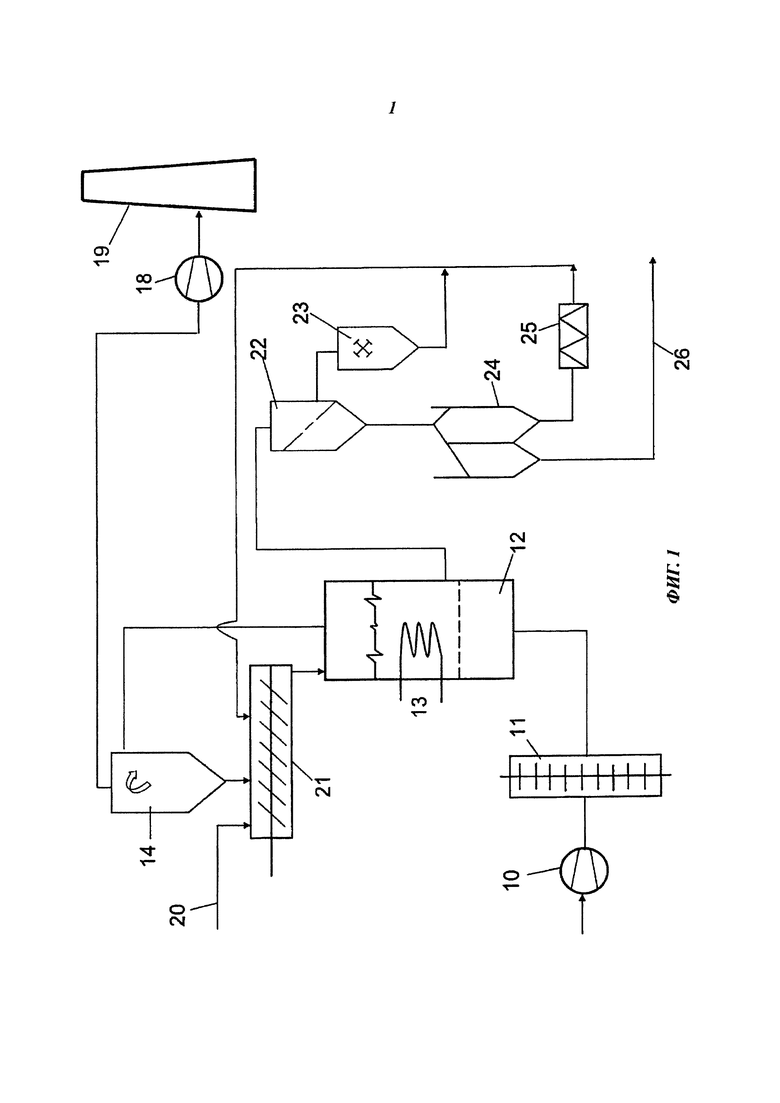

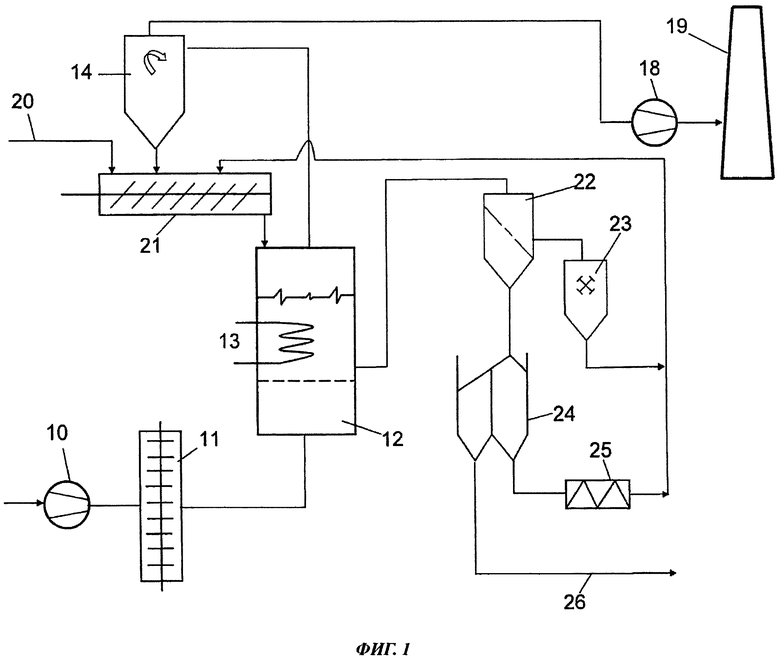

Фиг. 1 изображает систему по настоящему изобретению с потоком возвратного материала,

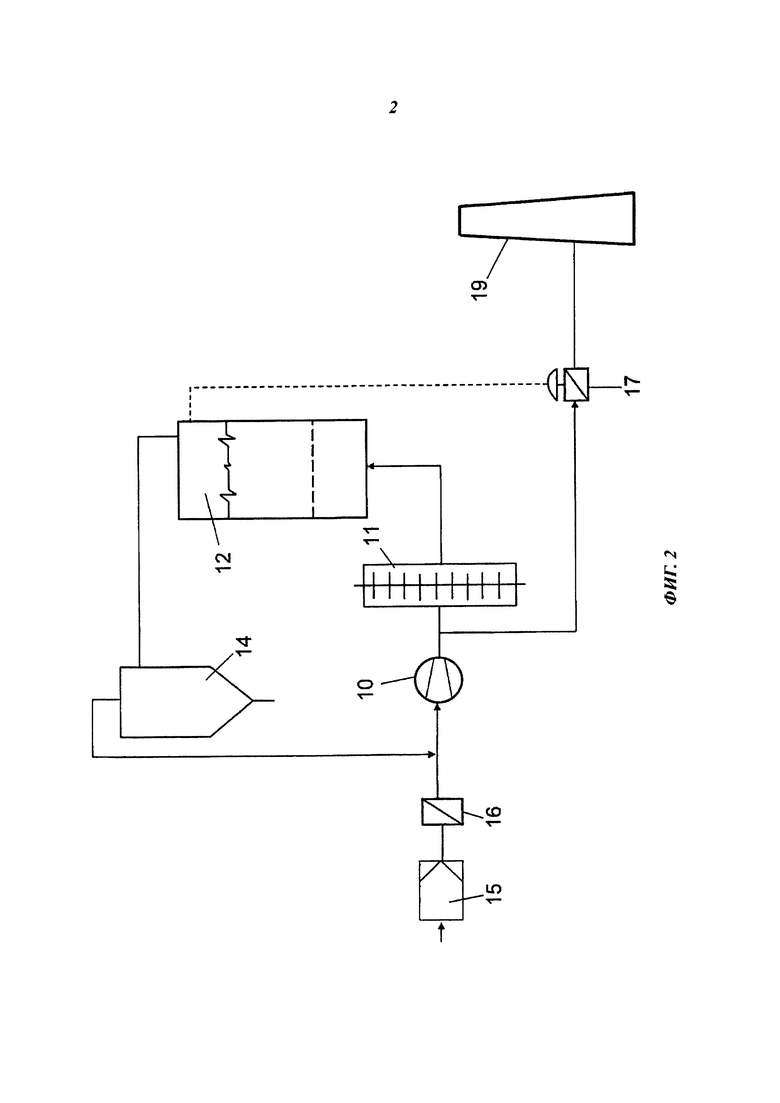

Фиг. 2 изображает систему по настоящему изобретению с частичным возвратом газа, и

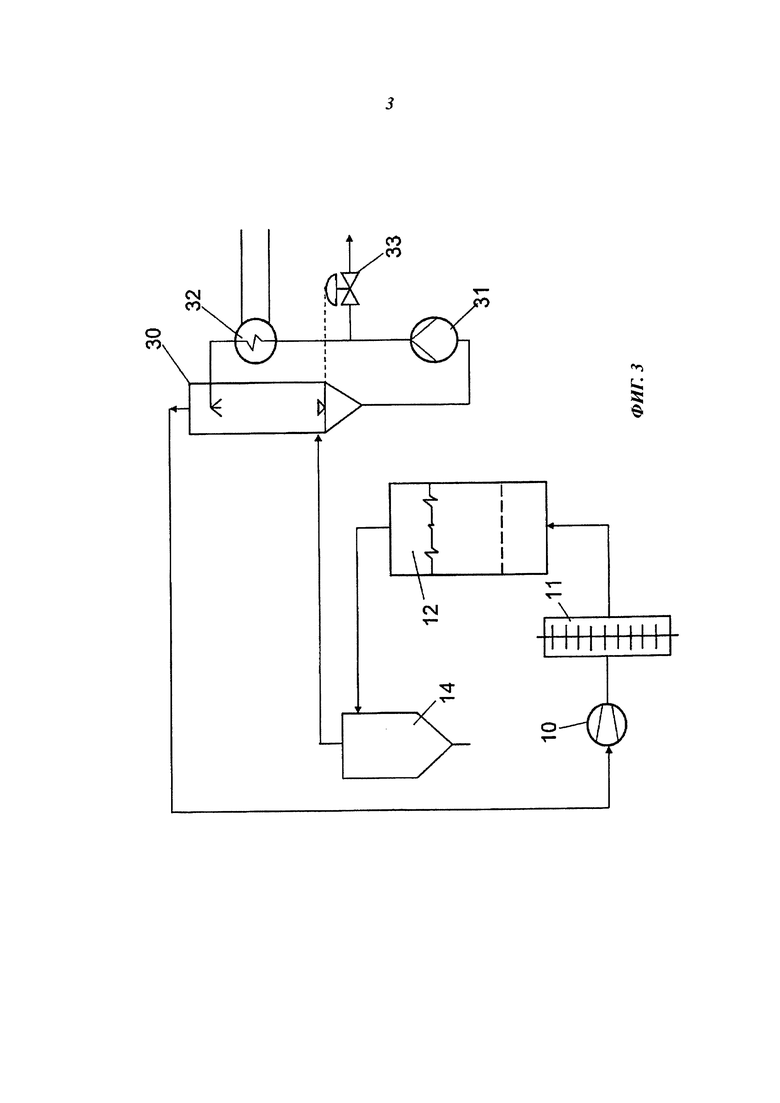

Фиг. 3 изображает систему по настоящему изобретению с полностью замкнутой циркуляцией газа.

Нагнетательный вентилятор 10 (см. Фиг. 1) подает наружный воздух через нагревательную секцию 11 в сушильное устройство (в данном случае - в сушилку с кипящим слоем) 12, в котором соль необязательно дополнительно нагревается через теплообменник 13 и отдает кристаллизационную воду. Влажный сушильный газ отводится из сушилки, с помощью фильтра или циклона 14 освобождается от пыли и после необязательной дополнительной газоочистки через вытяжной вентилятор 18 поступает в окружающую среду 19. Поверхностно-влажную, содержащую кристаллизационную воду соль 20 в смесителе 21 припудривают осажденной пылью из циклона или фильтра 14 и необязательно - возвращенным продуктом и подают в сушилку 12. После сушки соль покидает сушилку 12, и в необязательном сите 22 от нее отделяют грубую фракцию, размалывают 23 и направляют в смеситель 21. Фракция продукта поступает в бункер 24 с верхним отведением, из которого необязательно извлекают возвратный материал для подачи в смеситель 21 с помощью шнекового дозатора 25, а готовый продукт 26 направляют для дальнейшей переработки.

На Фиг. 2 изображен вариант способа сушки с частичным возвратом газа для обеспечения определенной влажности газа, то есть заданного содержания влаги в сушилке. Переработка продукта является такой же, как показано на Фиг. 1, и из соображений понятности здесь не изображена. Нагнетательный вентилятор 10 обеспечивает циркуляцию газа через нагревательную секцию 11, сушилку 12 и пылеотделитель 14. С помощью дроссельного органа 16 добавляют частичный поток свежего воздуха, очищенного посредством пропускания через необязательный фильтр 15. За счет этого регулируется содержание влаги газа в сушилке 12. Соответствующее количество влажного отходящего газа через дроссельный орган 17 с регулируемым давлением отводят на напорной стороне вентилятора. Этот поток 19 отходящего газа также содержит количество воды, испарившееся из продукта. Чем меньше частичный поток свежего воздуха, тем выше влажность газа.

При полностью замкнутой циркуляции (см. Фиг. 3) испарившуюся воду необходимо избирательно удалять из циркулирующего газа. Это целесообразно осуществлять посредством конденсации в поверхностном или промывном конденсаторе 30. Промывочная вода перекачивается насосом 31 в циркуляционный контур, а теплота конденсации отводится через холодильник 32. Количество конденсированной воды, которое соответствует количеству воды, испарившейся из продукта, с использованием системы 33 регулирования уровня удаляется из процесса. С помощью холодильника 32 можно отрегулировать температуру промывочной воды таким образом, чтобы за счет парциального давления водяного пара обеспечивалась необходимая начальная влажность циркулирующего газа. Начальную влажность рассчитывают, исходя из желаемой влажности отходящего газа, с учетом доли воды, полученной из продукта за счет испарения воды. Циркулирующий газ перемещается нагнетательным вентилятором 10 в замкнутом контуре через нагревательную секцию 11, сушилку 12, пылеотделитель 14 и промывной конденсатор 30. Путь продукта в данном случае соответствует Фиг. 1 и не показан для большей наглядности.

Изображенные системы являются лишь примерами и изображены на примере сушилки с кипящим слоем (с встроенными теплообменниками и без встроенных теплообменников). Однако могут быть также использованы трубчатые сушилки (барабанные сушилки), пневмотрубные сушилки или распылительные грануляторы с кипящим слоем.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОМЕТА | 1992 |

|

RU2038344C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СУШКИ ПЫЛЕВИДНЫХ ТОПЛИВ, ПРЕЖДЕ ВСЕГО ПОДАВАЕМЫХ НА ГАЗИФИКАЦИЮ ТОПЛИВ | 2007 |

|

RU2450224C2 |

| Способ очистки нуклеиновой кислоты | 2020 |

|

RU2797970C1 |

| СПОСОБ СУШКИ ПЫЛЯЩИХ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2571065C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РАСПЫЛИТЕЛЬНОЙ СУШКИ | 1991 |

|

RU2023219C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КИСЛОРОДСОДЕРЖАЩЕГО ОТБЕЛИВАТЕЛЯ НА ОСНОВЕ ПЕРОКСОСОЛЬВАТА КАРБОНАТА НАТРИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2264977C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЛАЖНЫХ ГИДРАТОВ | 1992 |

|

RU2096365C1 |

| Способ переработки золошлаковых отходов из отвалов системы гидрозолоудаления тепловых электростанций с целью получения кондиционных зольных продуктов и кондиционный зольный продукт | 2018 |

|

RU2700612C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ СУШКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ, РАЗМОЛОТОЙ ПО МОКРОМУ СПОСОБУ | 2004 |

|

RU2344100C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2290368C2 |

Настоящее изобретение относится к способу сушки солей, содержащих кристаллизационную воду, в конвекционных устройствах, которые можно дополнительно обогревать непрямым способом. Способ сушки солей, содержащих кристаллизационную воду, в конвекционных устройствах, заключается в том, что сушку осуществляют при содержании влаги в сушильном газе, превышающем заданное значение, например при абсолютной влажности, превышающей 10%, причем содержание влаги в сушильном газе устанавливают на уровне, превышающем заданное значение влажности, исключительно за счет испарившейся воды. Другой вариант способа сушки солей заключается в том, что содержание влаги в сушильном газе устанавливают на уровне, превышающем заданное значение влажности, посредством полного возврата сушильного газа, причем испарившуюся воду удаляют из циркуляции посредством конденсации и содержание влаги в сушильном газе устанавливают с помощью температуры конденсатора. Изобретение должно обеспечить получение солей со сниженным содержанием кристаллизационной воды. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Способ сушки солей, содержащих кристаллизационную воду, в конвекционных устройствах, отличающийся тем, что сушку осуществляют при содержании влаги в сушильном газе, превышающем заданное значение, например при абсолютной влажности, превышающей 10%, причем содержание влаги в сушильном газе устанавливают на уровне, превышающем заданное значение влажности, исключительно за счет испарившейся воды.

2. Способ по п. 1, отличающийся тем, что содержание влаги в сушильном газе устанавливают посредством регулирования скорости испарения воды с помощью температуры сушильного газа.

3. Способ по п. 1, отличающийся тем, что содержание влаги в сушильном газе устанавливают посредством повышения скорости испарения воды с помощью дополнительных теплообменных поверхностей.

4. Способ по п. 1, отличающийся тем, что с влажной солью, содержащей кристаллизационную воду, перед сушкой соединяют и необязательно смешивают пыль и/или высушенный продукт.

5. Способ по п. 1, отличающийся тем, что с влажной солью, содержащей кристаллизационную воду, перед сушкой соединяют и необязательно смешивают размолотую грубую фракцию продукта.

6. Способ по п. 1, отличающийся тем, что содержание влаги устанавливают только в части сушилки, имеющей определенную геометрию, например в загрузочной зоне.

7. Способ по п. 1 сушки гептагидрата сульфата железа до моногидрата, отличающийся тем, что продукт имеет насыпную массу более 1100 г/л и абсолютная влажность сушильного газа на выходе из сушилки превышает 15%..

8. Способ сушки солей, содержащих кристаллизационную воду, в конвекционных устройствах, отличающийся тем, что сушку осуществляют при содержании влаги в сушильном газе, превышающем заданное значение, например при абсолютной влажности, превышающей 10%, причем содержание влаги в сушильном газе устанавливают на уровне, превышающем заданное значение влажности, посредством полного возврата сушильного газа, причем испарившуюся воду удаляют из циркуляции посредством конденсации и содержание влаги в сушильном газе устанавливают с помощью температуры конденсатора.

9. Способ по п. 8 сушки гептагидрата сульфата железа до моногидрата, отличающийся тем, что продукт имеет насыпную массу более 1100 г/л и абсолютная влажность сушильного газа на выходе из сушилки превышает 15%.

| Устройство для измерения электро-пРОВОдНОСТи ВЕщЕСТВ | 1979 |

|

SU805159A1 |

| Способ получения производных изоидолина | 1970 |

|

SU388553A1 |

| ГРАНУЛЯТОР КИПЯЩЕГО СЛОЯ | 2007 |

|

RU2343374C1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2427417C2 |

Авторы

Даты

2018-05-28—Публикация

2014-05-02—Подача