Изобретение относится к химической промышленности и может быть использовано при получении кислородсодержащих отбеливающих средств на основе пероксосольвата карбоната натрия, который применяется также в качестве компонента синтетических моющих средств (CMC).

Использование пероксосольвата карбоната натрия (далее ПКН) в качестве компонента CMC ограничено его недостаточной стабильностью при хранении, особенно в условиях повышенной температуры и влажности, в присутствии агрессивных (алюмосиликатных) компонентов CMC.

Основными факторами, вызывающими потерю активного кислорода в пероксосолях являются, наряду с повышенной температурой и влажностью, в первую очередь, примеси тяжелых металлов (соли, окислы), попадающие в частицы пероксосоли с исходным сырьем в процессе синтеза или компоненты CMC в силу своей химической природы. Поэтому важнейшим критерием химической стабильности пероксолей является сохранение в них содержания активного кислорода (АК) как в условиях хранения при обычных условиях, так и в составах CMC.

Воздействие агрессивных сред и неблагоприятных климатических условий компенсируют путем использования большого перечня химических реагентов (органических и/или полимерных соединений, водных растворов нейтральных солей щелочных или щелочноземельных металлов, кислот и т.п.), которые добавляют к исходным растворам в процессе получения пероксосолей или к готовому продукту в качестве защитного покрывного материала на его частицах.

Желательность применения в моющих составах пероксосолей с покрытием, особенно ПКН, приобрела большое значение в последние годы, учитывая наблюдающуюся в последнее время в промышленности по выпуску моющих средств тенденцию к использованию в моющих составах более агрессивных компонентов, таких как алюмосиликатные компоненты (цеолит), воздействие которых обычно компенсируется путем использования больших количеств покрывающего реагента (капсулирование) до 7-12% вес/вес. Первоначальное содержание АК в этом случае снижается, что нежелательно, т.к. для достижения нужного эффекта отбеливания требуется использование дополнительного количества пероксосоли, что увеличивает себестоимость CMC.

Следует отметить, что химическая стабильность является не единственным требованием, предъявляемым к отбеливателивающим средствам на основе, т.к. для их успешного применения в составах CMC они должны также обладать хорошей растворимостью в холодной воде, повышенной механической прочностью, совместимостью с основным составом CMC по насыпной массе, обеспечивающей однородность композиции, исключающей ее расслаивание и комкование в процессе хранения и транспортировки.

Известен способ получения гранулированного кислородсодержащего отбеливателя на основе ПКН, заключающийся в том, что продукт взаимодействия водных растворов перекиси водорода и соды с добавками стабилизаторов смешивают с ретуром в виде гранул ПКН с последующей сушкой в кипящем слое, часть высушенных гранул разделяют по размером частиц, отбирают в качестве целевого продукта гранулы с размером 0,1-1,00 мм для получения целевого продукта, а остальную часть возвращают в процесс в качестве ретура (RU №2164215, кл. С 01 В 15/10, опубл. 20.03.01).

Известно также устройство для получения гранулированного ПКН, содержащее последовательно соединенные систему подачи реагентов, смеситель, сушилку кипящего слоя и средство для разделения частиц на фракции, линия отвода одной из фракций которого является линией отвода целевого продукта, а смеситель сообщен с сушилкой кипящего слоя в зоне вывода влажных гранул и в зоне вывода сухих гранул в классификатор.

Указанные способ и устройство позволяют получить гранулированный ПКН с высоким первоначальным содержанием активного кислорода, но с недостаточной стабильностью, т.к. полученные гранулы ПКН имеют развитую пористую структуру и содержат атмосферный воздух, топочные газы, используемые в процессе их получения, и примеси тяжелых металлов (соли, окислы), попадающие в частицы ПКН с исходным сырьем в процессе синтеза, и которые занимают 40-65% внутреннего объема гранулы. Кислород, присутствующий в составе атмосферного воздуха, совместно с остаточной капиллярной и кристаллизационной влагой создают постоянное внутреннее напряжение в капиллярно-пористом теле ядра частицы. Атмосферная влага сквозь поры на поверхности поступает во внутрь частицы, соединяется с капиллярной влагой и совместно с кислородом разлагает продукт.

Техническим результатом предлагаемого изобретения является повышение стабильности гранулированного кислородсодержащего отбеливателя на основе ПКН.

Указанный технический результат достигается тем, что в известном способе получения гранулированного кислородсодержащего отбеливателя на основе пероксосольвата карбоната натрия, заключающемся в том, что продукт взаимодействия растворов перекиси водорода и соды смешивают с ретуром в виде частиц пероксосольвата карбоната натрия, сушат в кипящем слое, часть высушенных гранул разделяют по размером частиц, отбирают в качестве целевого продукта частицы заданного размера, а остальную часть возвращают в процесс в качестве ретура, отобранные частицы подвергают вакуумированию с одновременным подогревом до 55°, смешивают с раствором стабилизирующего агента первоначально в вакууме с последующим скачкообразным поднятием давления до атмосферного или избыточного, затем сушат в вакууме, причем раствор стабилизирующего агента перед смешением с отобранными частицами целевого продукта также вакуумируют. Кроме того, раствор стабилизирующего агента используют в объеме, составляющем 0,215-0,235 объема обрабатываемых частиц целевого продукта. Кроме того, в качестве стабилизирующего агента используют неорганические соли щелочных металлов, преимущественно силикат натрия, карбонат натрия, сульфат натрия или их смесей в различных соотношениях. Кроме того, концентрацию стабилизирующего агента выбирают в диапазоне 5-15 мас.%. Кроме того, вакуумирование на всех стадиях ведут до остаточного давления не более 13,33 кПа, преимущественно до 0,67-4,5 кПа. Кроме того, поднятие давления до атмосферного или избыточного осуществляют за промежуток времени в диапазоне 0,5-1,0 минут, при этом избыточное давление не превышает 10 кПа. Кроме того, вакуумную сушку ведут при интенсивном перемешивании в период постоянной скорости сушки и без перемешивания или при периодическом перемешивании в период убывающей скорости сушки.

Указанный технический результат достигается также тем, что известное устройство для получения гранулированного ПКН, содержащее последовательно соединенные систему подачи реагентов, смеситель, сушилку кипящего слоя и средство для разделения частиц на фракции, линия отвода одной из фракций которого является линией отвода целевого продукта, а смеситель сообщен с сушилкой кипящего слоя в зоне вывода влажных гранул и в зоне вывода сухих гранул в классификатор, дополнительно содержит накопительную емкость с дозирующим устройством для гранул целевой фракции, сообщенную с линией отвода целевого продукта из классификатора, систему подачи раствора стабилизирующего агента, включающую мерную емкость с дозирующим устройством и вакуумную сушилку, которая сообщена с накопительной емкостью для гранул целевой фракции и мерной емкостью для раствора стабилизирующего агента и снабжена мешалкой и системой подачи сжатого воздуха. Кроме того, мерная емкость для раствора стабилизирующего агента соединена с системой вакуумирования вакуумной сушилки и с системой подачи сжатого воздуха. Кроме того, что вакуумная сушилка имеет цилиндрическую форму и расположена горизонтально. Кроме того, мешалка вакуумной сушилки является гребковой. Кроме того, вакуумная сушилка снабжена весоизмерительным устройством.

На чертеже представлена схема устройства для получения гранулированного кислородсодержащего отбеливателя на основе ПКН по прелагаемому изобретению.

Устройство содержит последовательно соединенные систему подачи исходных реагентов, включающую емкость 1 для раствора перекиси водорода, емкость 2 для раствора соды и реактор 3, соединенный по линиям 4 и 5 с емкостями 1 и 2, смеситель 6, сушилку 7 кипящего слоя, средство разделения гранул по размерам частиц - классификатор 8, накопительную емкость 9 для гранул целевой фракции ПКН, мерную емкость 10 для раствора стабилизирующего агента и вакуумную сушилку 11. Реактор 3 установлен непосредственно на смесителе 6, который представляет собой двухшековый транспортер, оснащенный двигателем с регулируемым числом оборотов шнеков, и состоит из корпуса, в котором размещены два шнека, вращающихся в противоположных направлениях. Смеситель 6 примыкает непосредственно к сушилке 7 и сообщен с сушилкой 7 двумя патрубками для ввода ретура и вывода влажных гранул. Сушилка 7 имеет прямоугольное сечение, оснащена газораспределительной решеткой непровального типа (не показана), сечение которой убывает по мере продвижения продукта к зоне выгрузки. Сушилка 7 снабжена узлом пылеулавливания, включающим каскад аппаратов очистки газов от пыли - циклонов 12, 13, соединенных с сушилкой по линии 14, из циклонов уловленный сухой пылеобразный ПКН возвращается в смеситель по линиям 15 и 16, а топочные газы пропускаются через систему очистки 17 и выбрасываются в атмосферу. Классификатор 8 представляет собой двухступенчатое вибросито, которое соединено с сушилкой 7 в зоне выгрузки гранул и из которого средняя целевая фракция по линии 18 направляется в накопительную емкость 9 для гранул целевой фракции, крупная фракция подается на мельницу 19 и после размола возвращается в смеситель 6 по линии 20, мелкая фракция собирается в бункере 21 и по линии 22 также возвращается в смеситель 6. Из накопительной емкости 9 целевая фракция ПКН подается в вакуумную сушилку 11, которая имеет цилиндрическую форму, расположена горизонтально и снабжена рубашкой для обогрева, гребковой мешалкой с приводом 23 и весоизмерительным устройством 24. Рабочая полость вакуумной сушилки 9 соединена с системой вакуумирования 25 по линии 26 с отсечным клапаном 27 и с мерной емкостью 10 для раствора стабилизирующего агента по линии 28 с отсечным клапаном 29 и по линии 30 с отсечным клапаном 31 для подачи из мерной емкости 10 раствора стабилизирующего агента во внутреннюю полость вакуумной сушилки 11. Причем по линии 30 и линии 32 с отсечным клапаном 33 сушилка соединена с источником 34 сжатого воздуха, который также по линиям 32 и 31 соединен с мерной емкостью 10 для раствора стабилизирующего агента. Предварительно подготовленный раствор стабилизирующего агента поступает в мерную емкость 10 по линии 35 с вентилем 36 из узла подготовки раствора 37. Вакуумная сушилка 11 также по линии 38 с заслонкой 39 соединена с накопительной емкостью 9, а по линии 40 с отсечным клапаном 41 соединена с узлом фасовки готового продукта (не показан). Устройство также снабжено мановакууметром 42, установленным по линии 28, мановакууметром 43, установленным по линии 26, уровнемером 44 для жидкости, установленным в мерной емкости 10, и уровнемером 45 для сыпучих материалов, установленным в накопительной емкости 9.

Гранулированный отбеливатель на основе ПКН получают следующим образом. В реактор 3 через штуцеры по линиям 4 и 5 подаются соответствующим образом подготовленные водные растворы перекиси водорода и соды. Полученная при их смешении реакционная масса подается в смеситель 6 через ороситель-распределитель пленочного типа, в смесителе 6 реакционная масса распределяется по поверхности затравочных частиц и смачивает на их поверхности измельченные и пылевидные частицы ПКН. Процесс влажного смешивания продолжается не более 30-40 секунд, после чего влажные гранулы через патрубок выводятся в сушилку 7. Одна часть высушенных гранул ПКН из сушилки 7 возвращается в смеситель 6, а другая часть направляется в классификатор 8. Из промежуточной части классификатора 8 средняя фракция с заданным размером частиц (преимущественно 0,1-1,00 мм) по линии 18 направляется в накопительную емкость 9, из которой по мере накопления гранул ПКН через открытую заслонку 39 подается в вакуумную сушилку 11 в объеме, не превышающем 50% ее внутреннего объема, вес поданного продукта фиксируется весоизмерительным устройством 24. Отсечные клапаны 31, 33 и 36 и заслонка 39 закрыты, а отсечные клапаны 27 и 29 открыты. Стабилизирующий раствор (водный раствор сульфата, карбоната, силиката натрия или их смеси), заданной концентрации, по линии 35 через отсечной клапан 36 из узла подготовки раствора подается в мерную емкость 10 в объеме, составляющем 0,215-0,235 объема ПКН, поданного в вакуумную сушилку 11. Наполнение мерной емкости 10 контролируется уровнемером 44.

Включают систему вакуумирования 25 и по линиям 26 и 28 вакуумируют рабочую полость вакуумной сушилки 11 и одновременно мерную емкость 10 со стабилизирующим раствором. В процессе вакуумирования стабилизирующий раствор дегазируется с одновременным частичным испарением влаги. При достижении заданного остаточного давления, контролируемого по мановакууметрам 42 и 43, отслеживают уменьшение массы содержимого вакуумной сушилки 11 по весоизмерительному устройству 24. При достижении расчетной массы включается привод 23 гребковой мешалки, открывается отсечной клапан 31 и по линии 30 из мерной емкости 10 подается стабилизирующий раствор в вакуумную сушилку 11. После 3-5-ти минутного интенсивного перемешивания содержимого вакуумной сушилки 11 закрываются клапаны 27, 29 и 31, открывается отсечной клапан 33 и из источника сжатого воздуха 34 по линии 32 за промежуток времени 0,5-1,0 минут заполняют воздухом всю систему устройства, работавшую в вакуумном режиме, поднимая давление до атмосферного или избыточного не более 10 кПа. В результате скачкообразного подъема давления в вакуумной сушилке 11 создается перепад между давлением внутренней полости ядра частицы (гранулы) ПКН и внешним давлением на покрывающей частицу оболочке, состоящей из компонентов стабилизирующего агента. Затем закрывают отсечной клапан 33, открывают отсечной клапан 27 и система вновь вакуумируется для последующей сушки частиц с нанесенным покрытием. Процесс сушки интенсифицируют подогревом путем подачи теплоносителя с температурой не более 55°С, преимущественно 40-50°С, в рубашку вакуумной сушилки. Процесс сушки (скорость и количество убываемой влаги) контролируется по изменению массы содержимого вакуумной сушилки 3 при помощи весоизмерительного устройства 24. В период убывающей скорости сушки процесс ведут при интенсивном перемешивании и в период постоянной скорости сушки без перемешивания или периодическом перемешивании. При достижении в продукте заданного содержания влаги отключают систему вакуумирования, открывают клапан 33 и заполняют системы устройства сжатым воздухом из источника 34, поднимая давление в системе до атмосферного. Открывают заслонку 41 и по линии 40 готовые стабилизированные частицы из вакуумной сушилки 11 направляют в узел фасовки. Закрывают клапан 33, открывают клапаны 27 и 29 и схема устройства готова к следующему циклу.

В процессе вакуумирования при остаточном давлении не более 13,33 кПа с одновременным подогревом до 55°С из внутренней полости ядра обрабатываемой частицы выводятся воздух, топочные газы, часть капиллярной влаги и примеси тяжелых металлов (соли, окислы), попавшие в частицы ПКН с исходным сырьем в процессе синтеза. Таким образом, частицы ПКН подготавливаются к следующему технологическому этапу - нанесению на поверхность частиц стабилизирующего покрывного материала путем механического перемешивания частиц ПКН с раствором стабилизирующего агента в вакууме, т.к. в вакууме резко снижается химическая активность кислорода в процессе окисления металлов.

Создание перепада между давлением внутренней полости ядра частицы (гранулы) и давлением на ее поверхности способствует равномерному распределению раствора стабилизирующего агента по поверхности частицы и его фиксации, за счет давления на всю площадь поверхности частицы и взаимной адсорбции между материалом ядра частицы и раствором стабилизирующего агента в частично заполненных капиллярных каналах. Причем незаполненная часть капиллярных каналов частицы остается под вакуумом и таким образом снимается внутреннее напряжение частицы, что приводит к уменьшению площади ее поверхности. Происходящие процессы приводят к снижению гигроскопичности ПКН и сохранению его окислительной активности на исходном уровне длительное время.

Кроме того, в процессе вакуумной сушки, в момент вывода влаги из покрывного материала, по всей поверхности частицы (гранулы) ПКН образуются жесткие иглообразные наросты, состоящие из вещества покрывного материала, которые увеличивают ее диаметр до 5% и, как следствие, снижают насыпную плотность продукта, а также препятствуют расслоению компонентов CMC за счет снижения скольжения частиц внутри сыпучей массы CMC. Использование в качестве стабилизирующего агента неорганических солей щелочных металлов (преимущественно карбоната, силиката, сульфата натрия или смесей в различных соотношениях), которые при кристаллизации образуют кристаллы игольчатой формы, усиливает указанный эффект. Для сохранения игольчатой структуры частиц процесс вакуумной сушки в период убывающей скорости сушки ведут без перемешивания или при слабом перемешивании в период постоянной скорости сушки.

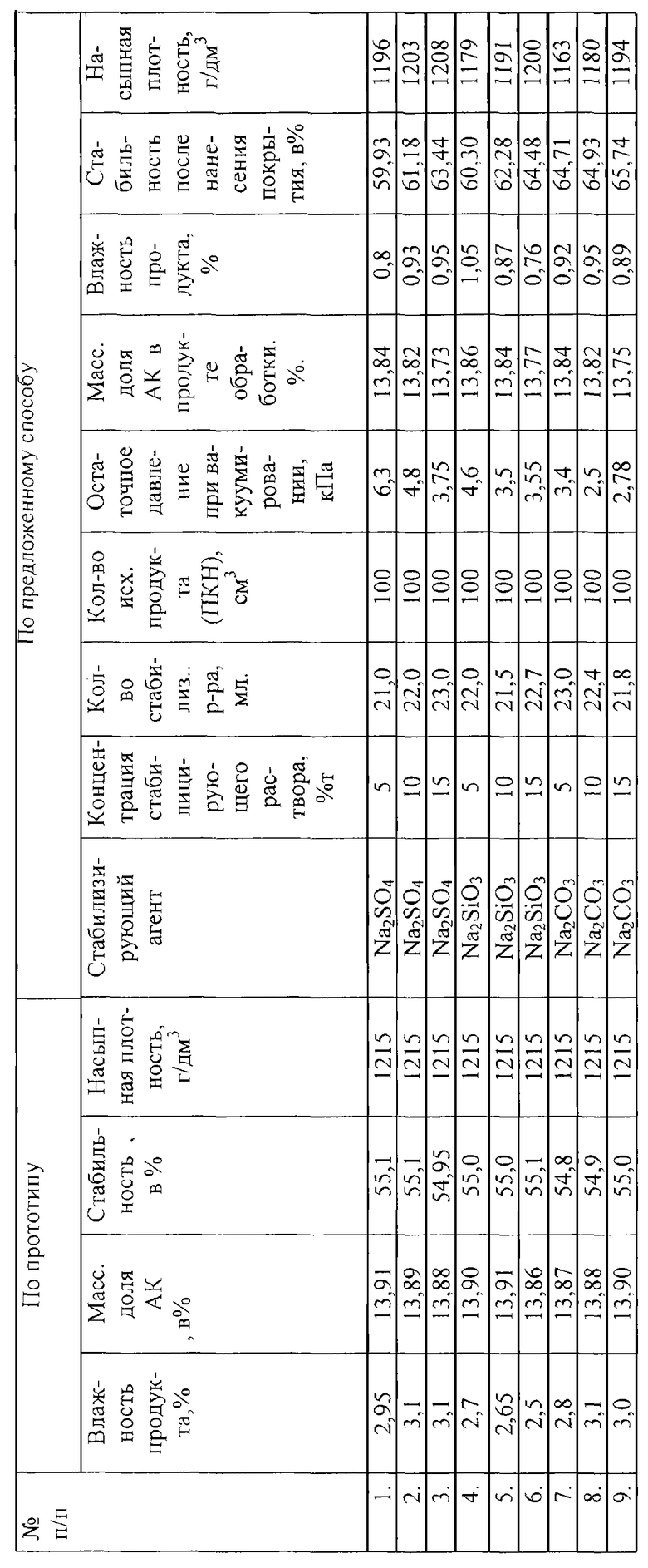

В таблице представлены результаты испытаний образцов ПКН, полученных с использованием предложенного изобретения, в сравнении с прототипом.

Стабильность полученных образцов оценивали по методике ЕМ 10005 путем сравнения содержания АК в исходном и стабилизированном материалах до и после испытания в климатической камере, путем смешения с цеолитом в соотношении 50/50 и выдержки при температуре 32°С и относительной влажности 80% в течение 48 часов.

Содержание АК в образцах определяли по методике ЕМ 07278.

Скорость растворения ПКН, стабилизированного предложенным способом, согласно международному стандарту JSO 311123-1976 высокая, время, соответствующее растворению 90% образца, не превышает 2,5 минут.

Из данных, приведенных в таблице, видно, что использование предложенного изобретении позволяет получать отбеливатель на основе ПКН с высоким первоначальным содержанием АК и повысить его стабильность в сравнении с прототипом на 5-10 единиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ ПЕРОКСОСОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2253610C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ СО СТАБИЛИЗИРУЮЩИМ ПОКРЫТИЕМ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2271859C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПЕРОКСОСОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2004 |

|

RU2253611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2275234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164215C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ | 2003 |

|

RU2245843C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА | 2003 |

|

RU2245842C2 |

| СПОСОБ ПОЛУЧЕНИЯ УСКОРИТЕЛЕЙ ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ СМЕСЕЙ В ВИДЕ ПОРОШКА ИЛИ ГРАНУЛ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301237C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240975C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТЫХ ЗАЩИТНОЙ ОБОЛОЧКОЙ ЧАСТИЦ ПЕРОКСОСОЛЕЙ | 1995 |

|

RU2152352C1 |

Изобретение предназначено для химической промышленности. В реактор 3 подают водные растворы перекиси водорода и соды из емкостей 1 и 2. Полученную реакционную массу подают в двухшнековый смеситель 6, сообщенный с сушилкой 7. Часть высушенных гранул возвращают из сушилки 7 в смеситель 6, другую часть направляют в классификатор 8, из промежуточной части которого фракцию с размером частиц 0,1-1,00 мм направляют в накопительную емкость 9 для гранул целевой фракции. Затем гранулы подают в вакуумную сушилку в объеме не более 50% ее внутреннего объема. В узле подготовки раствора 37 готовят водный раствор стабилизирующего агента-сульфата, карбоната, силиката натрия или их смесей. Концентрация раствора стабилизирующего агента 5-15 мас.%, объем - 0,215-0,235 от объема гранул. Вакуумную сушилку 11 и одновременно мерную емкость 10 вакуумируют до остаточного давления не более 13,33 кПа. Гранулы вакуумируют при подогреве до 55°С и смешивают с раствором стабилизирующего агента сначала в вакууме с последующим скачкообразным поднятием давления до атмосферного или избыточного 10 кПа в течение 0,5-1,0 мин. Затем проводят вакуумную сушку при постоянном или периодическом перемешивании. Влажность готового продукта - не более 1,05%, стабильность - 59,93-65,74%. 2 н. и 10 з.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164215C1 |

| Способ получения гранулированного перкарбоната натрия | 1987 |

|

SU1766842A1 |

| ПЕРОКСОСОЛИ ЩЕЛОЧНЫХ МЕТАЛЛОВ С ПОКРЫТИЕМ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2135408C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРКАРБОНАТА НАТРИЯ | 1997 |

|

RU2174490C2 |

| US 4171280 А, 16.10.1979 | |||

| US 4440732 A, 03.04.1984 | |||

| Быстроразъемное клиновое фланцевое соединение труб | 1974 |

|

SU496430A1 |

Авторы

Даты

2005-11-27—Публикация

2004-01-20—Подача