Изобретение относится к конвейерному транспорту и может быть использовано в конструкции ленточных конвейеров, предназначенных преимущественно для транспортирования грузов и людей в условиях шахт и карьеров.

Известна роликоопора ленточного конвейера (SU №1268486 А1, МПК - B65G 39/10(2000.01), опубл. 07.11.1986 г.), содержащая поддерживающие ленту, средний и боковые ролики, оси которых взаимосвязаны с боковыми и средними кронштейнами, жестко закрепленными на опорной балке, зафиксированной на раме конвейера, что позволяет ленте формировать желобчатое сечение.

Роликоопора работает следующим образом.

В нагруженном состоянии лента входит в желобчатое сечение роликоопоры, опирается на ролики, что обеспечивает ее движение вдоль ленточного конвейера.

Во время движения ленты конвейера по роликам возникают силы сопротивления движению, которые, главным образом, определяют фактическую мощность привода конвейера, а также износ ленты и роликов. Поэтому в процессе эксплуатации целесообразно периодически выполнять контроль указанных сил. Превышение фактических значений сил сопротивления движению ленты по роликам в сравнении с расчетными свидетельствует о выходе из строя подшипниковых узлов роликов, что требует их замены. Данная конструкция роликоопоры не позволяет осуществлять контроль сил сопротивления движению ленты по роликам из-за жесткого крепления опорной балки к раме конвейера, препятствующего измерению показателей, по которым оценивают указанные силы сопротивления.

Наиболее близким аналогом предлагаемого изобретения является роликоопора ленточного конвейера (RU №2121955 С1, МПК - B65G 39/02 (1995.01), опубл. 20.11.1998 г.), содержащая поддерживающие ленту, средний и боковые ролики, оси которых взаимосвязаны с рамой конвейера посредством наружных и внутренних кронштейнов, закрепленных на опорной балке в виде равнобокого уголка, установленного на раме конвейера поперек ее продольной оси вершиной вверх. Каждый кронштейн состоит из стойки с головкой, ребра и основания, при этом в головке кронштейна выполнен паз для взаимодействия с концом оси ролика, а основание кронштейна жестко закреплено на полках равнобокого уголка посредством крепежных элементов.

Роликоопора работает следующим образом.

В процессе работы конвейера роликоопора поддерживает ленту и придает ей необходимую желобчатую форму продолжительное время.

Во время движения ленты конвейера по средним и боковым роликам возникают силы сопротивления движению, которые определяют фактическую мощность привода конвейера, а также износ ленты и роликов. Для поддержания конвейера в работоспособном состоянии, в процессе эксплуатации целесообразно периодически выполнять контроль указанных сил и, в случае превышения фактических значений сил сопротивления движению ленты по роликам по отношению к расчетным, требуется замена роликов.

Известная роликоопора не обеспечивает достижение требуемого технического результата по следующим причинам.

Известная роликоопора имеет жесткое крепление основания кронштейна на раме, а поэтому взаимосвязь кронштейнов с рамой конвейера не позволяет производить замеры фактических сил сопротивления движению ленты по роликам. Это не позволяет поддерживать работу конвейера в номинальном режиме, поскольку эксплуатационная мощность привода превышает расчетную, приводит к износу взаимодействующих элементов (лента и ролики) и требует дополнительного расхода энергии.

В основу изобретения поставлена задача усовершенствования роликоопоры ленточного конвейера, в которой за счет конструктивных особенностей обеспечивается возможность контроля фактических сил сопротивления движению ленты по роликам в процессе эксплуатации, что приводит к повышению долговечности конвейера за счет уменьшения износа взаимодействующих элементов конвейера при снижении расхода энергии.

Поставленная задача решается тем, что в роликоопоре ленточного конвейера, содержащей поддерживающие ленту, средний и боковые ролики, оси которых взаимосвязаны с рамой конвейера посредством наружных и внутренних кронштейнов, закрепленных на опорной балке, установленной на раме конвейера поперек ее продольной оси, согласно изобретению опорная балка установлена на раме конвейера с возможностью поворота вокруг своей продольной оси, при этом наружные кронштейны взаимосвязаны с рамой посредством жестко закрепленной на ней упругой опоры в виде тензометрической балки, на свободном конце которой размещена сферическая опора, сопряженная с наружным кронштейном, причем наружный кронштейн установлен с возможностью контакта с ограничителем перемещения, закрепленным на раме.

Целесообразно размещение каждого конца установленной на раме конвейера балки между ограничителем перемещения внешнего кронштейна и тензометрической балкой.

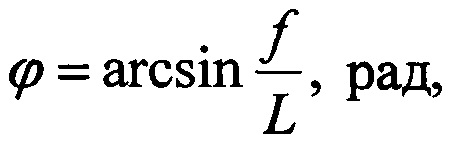

Целесообразно определение максимального угла поворота опорной балки, лежащего в вертикальной плоскости, перпендикулярной продольной оси балки из следующей зависимости:

где  - допускаемый прогиб свободного конца тензометрической балки, определяемый ее сечением и пределом прочности материала тензометрической балки, мм; L - расстояние между продольными осями опорной балки и сферической опоры, мм.

- допускаемый прогиб свободного конца тензометрической балки, определяемый ее сечением и пределом прочности материала тензометрической балки, мм; L - расстояние между продольными осями опорной балки и сферической опоры, мм.

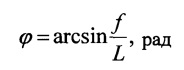

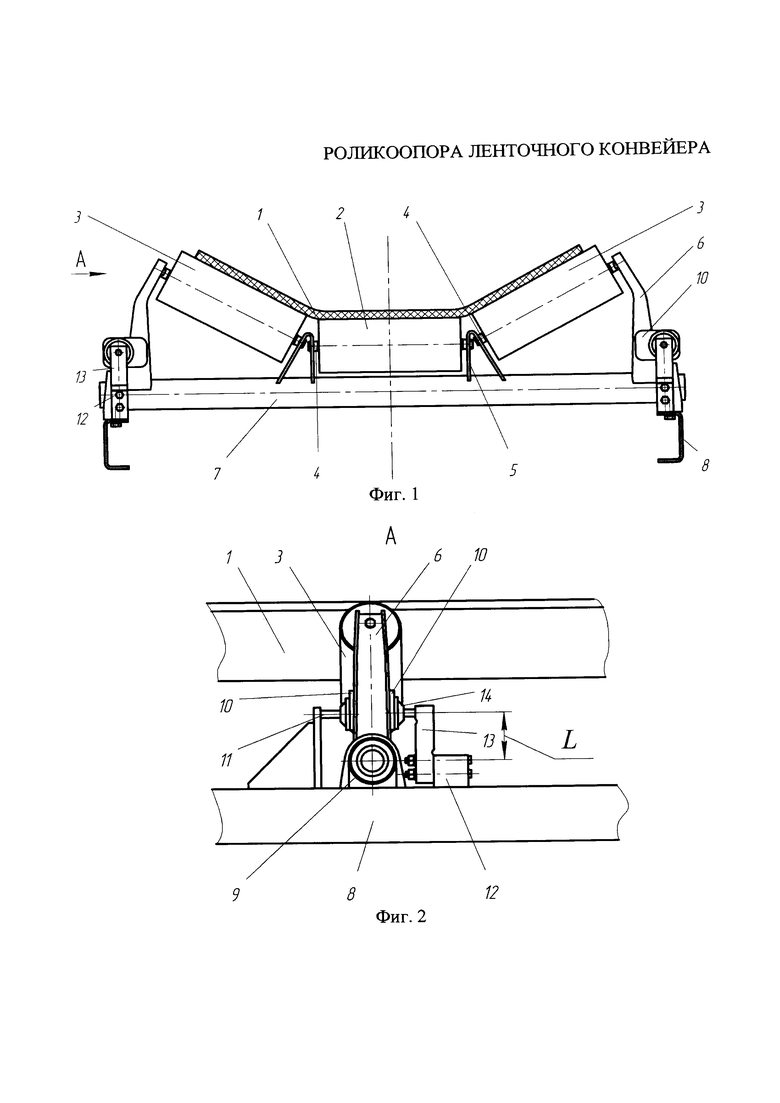

Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1 представлена роликоопора ленточного конвейера, общий вид; на фиг. 2 - вид А на фиг. 1.

Роликоопора содержит поддерживающие ленту 1, средний ролик 2 и боковые ролики 3. Оси 4 среднего ролика 2 и боковых роликов 3 взаимосвязаны с помощью внутренних кронштейнов 5 и наружных кронштейнов 6, закрепленных на опорной балке 7 в виде трубы, с рамой 8 конвейера. Опорная балка 7 установлена в подшипниковых узлах 9, жестко зафиксированных на раме 8 для обеспечения поворота опорной балки 7 вокруг своей продольной оси. При этом опорная балка 7 установлена на раме 8 поперек ее продольной оси. Внутренний кронштейн 5 служит опорой для концов осей 4 среднего 2 и бокового ролика 3, а наружный кронштейн 6 - только для конца оси 4 бокового ролика 3.

Наружные кронштейны 6 взаимосвязаны с рамой 8 посредством жестко закрепленных на нем с двух сторон относительно продольной оси опорной балки 7 пластин 10. Одна из пластин 10 установлена с возможностью контакта с ограничителем 11 перемещения, жестко закрепленным на раме 8.

На раме 8 закреплен держатель 12, к которому жестко прикреплен один конец тензометрической балки 13, выполняющей роль упругой опоры. На свободном конце тензометрической балки 13 закреплена сферическая опора 14, сопряженная с другой пластиной 10 наружного кронштейна 6.

Ограничитель 11 и тензометрическая балка 13 со сферической опорой 14 предназначены для поддержания наружных кронштейнов 6 в вертикальном положении.

Тензометрическая балка 13 жестко закреплена на держателе 12, зафиксированном на раме 8. При этом предел прочности материала и размеры тензометрической балки 13 предусмотрены для обеспечения поворота трубы 7 на максимальный угол, лежащий в вертикальной плоскости, перпендикулярной продольной оси балки, определяемый следующей зависимостью:

где  - допускаемый прогиб свободного конца тензометрической балки 13, определяемый ее размерами и пределом прочности материала тензометрической балки 13, мм; L - расстояние между продольными осями опорной балки в виде трубы 7 и сферической опоры 14, мм. Максимальное значение угла ϕ устанавливается в процессе проектирования роликоопоры и зависит от высоты кронштейнов 5 и 6, длины и площади поперечного сечения тензометрической балки 13, а также свойств материала, из которого она изготовлена.

- допускаемый прогиб свободного конца тензометрической балки 13, определяемый ее размерами и пределом прочности материала тензометрической балки 13, мм; L - расстояние между продольными осями опорной балки в виде трубы 7 и сферической опоры 14, мм. Максимальное значение угла ϕ устанавливается в процессе проектирования роликоопоры и зависит от высоты кронштейнов 5 и 6, длины и площади поперечного сечения тензометрической балки 13, а также свойств материала, из которого она изготовлена.

Тензометрическая балка 13 подключена к измерительной аппаратуре (на фигуре не показана).

Роликоопора работает следующим образом.

В процессе работы конвейера средний ролик 2 и боковые ролики 3 поддерживают ленту 1 и придают ей необходимую желобчатую форму. При этом устойчивое положение роликов 2 и 3 устанавливается вертикальным положением наружных кронштейнов 6, находящихся между ограничителем 11 перемещений и сферической опорой 14 тензометрической балки 13.

Во время движения ленты 1 по роликам 2 и 3 возникают силы сопротивления движению, которые направлены вдоль ленты 1 в сторону противоположную направлению ее движения. Указанные силы от роликов 2 и 3 через оси 4 передаются на кронштейны 5 и 6, которые, поворачиваясь совместно с трубой 7 вокруг ее продольной оси, через пластину 10 воспринимаются сферической опорой 14. От сферической опоры 14 силы передаются на тензометрическую балку 13 и держатель 12. При этом тензометрическая балка 13 с предусмотренными размерами и пределом прочности ее материала, прогибаясь под действием возникающих сил, обеспечивает поворот трубы 7 поворачиваться вокруг своей оси в подшипниковых узлах 9 на угол ϕ, смещая ролики 2 и 3 в сторону движения ленты 1 вдоль рамы 8 конвейера.

Поскольку прогиб тензометрической балки 13 пропорционален действующей на нее силе сопротивления движению ленты 1, то регистрируя его с помощью измерительной аппаратуры, определяется значение указанной силы и осуществляется контроль над процессом работы конвейера.

Таким образом, за счет усовершенствования конструкции роликоопоры проводится контроль сил сопротивления движению ленты по роликам, что обеспечивает снижение расхода энергии на транспортирование, уменьшение износа ленты и роликов, а также повышение долговечности ленточного конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования ленты конвейера | 1989 |

|

SU1661097A1 |

| УСТРОЙСТВО ДЛЯ ЗАБОЙНОГО ПЕРЕСЫПА | 2012 |

|

RU2498076C2 |

| Устройство для поддержания ленты конвейера в месте ее загрузки | 1983 |

|

SU1224223A1 |

| Роликоопора ленточного конвейера | 1982 |

|

SU1049379A1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2013 |

|

RU2524273C1 |

| Стенд для испытания роликоопор ленточного конвейера | 1983 |

|

SU1135696A1 |

| Устройство для центрирования ленты конвейера | 1980 |

|

SU876514A1 |

| РОЛИКООПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 1997 |

|

RU2121955C1 |

| ТРУБЧАТЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2007 |

|

RU2329933C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЙ ПАРАМЕТРОВ ПРОМЕЖУТОЧНОГО ЛИНЕЙНОГО ПРИВОДА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2012 |

|

RU2498260C1 |

Роликоопора ленточного конвейера содержит поддерживающие ленту, средний и боковые ролики, оси которых взаимосвязаны с рамой конвейера посредством наружных и внутренних кронштейнов, закрепленных на опорной балке, установленной на раме конвейера поперек ее продольной оси с возможностью поворота вокруг своей продольной оси. Наружные кронштейны взаимосвязаны с рамой посредством жестко закрепленной на ней упругой опоры в виде тензометрической балки, на свободном конце которой размещена сферическая опора, сопряженная с наружным кронштейном, который установлен с возможностью контакта с ограничителем перемещения, закрепленным на раме. Использование изобретения обеспечивает возможность контроля фактических сил сопротивления движению ленты по роликам в процессе эксплуатации, что приводит к повышению долговечности конвейера за счет уменьшения износа взаимодействующих элементов конвейера при снижении расхода энергии. 2 з.п. ф-лы, 2 ил.

1. Роликоопора ленточного конвейера, содержащая поддерживающие ленту, средний и боковые ролики, оси которых взаимосвязаны с рамой конвейера посредством наружных и внутренних кронштейнов, закрепленных на опорной балке, установленной на раме конвейера поперек ее продольной оси, отличающаяся тем, что опорная балка установлена на раме конвейера с возможностью поворота вокруг своей продольной оси, при этом наружные кронштейны взаимосвязаны с рамой посредством жестко закрепленной на ней упругой опоры в виде тензометрической балки, на свободном конце которой размещена сферическая опора, сопряженная с наружным кронштейном, причем наружный кронштейн установлен с возможностью контакта с ограничителем перемещения, закрепленным на раме.

2. Роликоопора ленточного конвейера по п. 1, отличающаяся тем, что каждый конец установленной на раме конвейера опорной балки размещен между ограничителем перемещения внешнего кронштейна и тензометрической балкой.

3. Роликоопора ленточного конвейера по п. 1, отличающаяся тем, что максимальный угол поворота опорной балки, лежащий в вертикальной плоскости, перпендикулярной продольной оси балки, определен из следующей зависимости:

где  - допускаемый прогиб свободного конца тензометрической балки, определяемый ее размерами и пределом прочности материала тензометрической балки, мм; L - расстояние между продольными осями опорной балки и сферической опоры, мм.

- допускаемый прогиб свободного конца тензометрической балки, определяемый ее размерами и пределом прочности материала тензометрической балки, мм; L - расстояние между продольными осями опорной балки и сферической опоры, мм.

| РОЛИКООПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 1997 |

|

RU2121955C1 |

| Тензометрическая балка | 1980 |

|

SU930004A1 |

| 0 |

|

SU156054A1 | |

| Способ определения технического состояния роликоопор ленточного конвейера | 1989 |

|

SU1710463A1 |

| CN 102040084 A, 04.05.2011 | |||

| Материал для кристаллизатора | 1978 |

|

SU718218A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2018-05-28—Публикация

2017-06-26—Подача