О

ы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спектральной вибродиагностики зарождающихся эксплуатационных дефектов элементов коробок передач транспортных средств | 2023 |

|

RU2834870C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ ВЕСА ПЕРЕМЕЩАЕМЫХ МАТЕРИАЛОВ НА ЛЕНТОЧНЫХ КОНВЕЙЕРАХ, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ВЕСОВАЯ РОЛИКООПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2009 |

|

RU2401994C1 |

| Устройство для диагностики подшипников качения | 1989 |

|

SU1620881A1 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2001 |

|

RU2193759C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИТАТЕЛЯ | 2013 |

|

RU2514461C1 |

| Устройство для контроля подшипников качения | 1990 |

|

SU1712807A1 |

| Устройство для диагностики узлов трения механизмов с вращающимися элементами | 1985 |

|

SU1307272A1 |

| Устройство для очистки ленты конвейера | 1981 |

|

SU963933A1 |

| МНОГОФАКТОРНЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ РОТОРНЫХ, МЕХАНИЧЕСКИХ, ПОДШИПНИКОВЫХ И РЕДУКТОРНЫХ УЗЛОВ | 2004 |

|

RU2284021C2 |

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

Под одну из роликоопор, находящихся в исправном состоянии, которую назовем фиксированной, устанавливается вибродатчик 1. При работе конвейера он воспринимает вибрацию от роликов, ленты, груза, различные помехи. Для того, чтобы выделить вибросигнал, излучаемый роликами, т.е. отстроиться от посторонних сигналов, предварительно определяют расчетным или опытным путем информативные частоты. Измерив вибрацию конвейера на холостом ходу и выделив с помощью микроЭВМ 7 полученные информативные частоты, получают сигнал, создаваемый одновременно рядом роликоопор. Чтобы получить сигнал от каждой роликоопоры отдельно, нужно пропустить по конвейеру порцию груза, причем регистрацию сигналов начинают в момент перехода грузом фиксированной роликоопоры. При переходе этого груза через каждую роликоопору вибросигнал меняет свою величину и характер по отношению к сигналу на холостом ходу. Чтобы проаналиИзобретение относится к области автоматизированного контроля работы технологического оборудования, а именно роликоопор ленточного конвейера, и может быть использовано в горнодобывающей промышленности и на дробильно-сортировочных комплексах.

Техническое состояние роликоопор в основном определяется исправностью роликрв.

Известны способы обнаружения непод вижных роликов ленточного конвейера яутем регистрации изменения уровня виброакустического сигнала по отношению к его эталонному значению.

Наиболее близким к предлагаемому по технической сущности является способ об наружения неподвижных роликов ленточ ного конвейера, включающий регистрацию изменения спектра виброакустического сигнала, излучаемого участками става конвейера.

Недостатком известного способа является отсутствие контроля за изменением скорости ленты и загрузки конвейера, так как при изменении скорости транспортирования меняются виброакустический сигнал (е частности, его амплитуда) и положение центра тяжести плоской фигуры, образованной огибающей спектра, что не дает возможности правильно анализировать

зировать сигналы от каждой последующей роликоопоры, их стробируют. При этом получают последовательный ряд выделенных вибросигналов (строб) от ряда соответствующих роликоопор. Полученный стробированный вибросигнал подвергают узкополосной фильтрации или спектральному анализу с целью определения информативных частот, характеризующих состояние роликов роликоопоры. Из этих сигналов вычитают сигнал информативной частоты на холостом ходу, получают приращение (по модулю). Степень неисправности роликоопоры можно определить по изменению приращения амплитуды сигнала информативной частоты над сигналом этой же частоты на холостом ходу по сравнению с приращением амплитуды сигнала от фиксированной роликоопоры над сигналом этой же частоты на холостом ходу. Для этого приращение сигнала от каждой роликоопоры сравнивают с приращением сигнала от фиксированной роликоопоры. 1 ил.

причину отклонения центра тяжести. При изменении загрузки и натяжения ленты конвейера лента больше или меньше прилегает к роликам, значит меняется воздействие

грузопотока на роликоопору, что приводит к аналогичной ошибке и снижается надежность обнаружения неисправных роликов.

Кроме того, по известному способу определяют только участок, где находится неподвижный ролик, а по предложенному способу - номер роликоопоры.

Целью изобретения является повышение надежности и точности обнаружения неисправных роликов.

Указанная цель достигается тем, что регистрируют изменения сигнала, излучаемого эталонным участком става конвейера по сравнению с проверяемым, измеряют вибрацию кон вейерного става на холостом ходу

конвейера и при транспортировании контрольной порции груза, регистрацию сигналов начинают в момент перехода грузом эталонной роликоопоры, стробируют Bvt6poсигнал, выделяя участки, соответствующие

по времени переходу груза через каждую последующую роликоопору, производят спектральный анализ вибросигнала, из спектра частот выделяют информативные частоты, характеризующие переход контрольного груза через роликоопору, определяют амплитуду колебаний данной частоты. которая будет характеризовать сигнал фиксированной роликоопоры, находят приращение амплитуды информативной частоты участка фиксированной роликоопоры над амплитудой той же частоты на холостом ходу, полученное приращение принимают за эталон, сравнивают амплитуды информативных частот последующих роликоопор с амплитудами той же частоты на холостом ходу, величину приращения увеличивают пропорционально его уменьшению при затухании в зависимости от удаления от фиксированной роликоопоры и сравнивают с эталоном, величину полученного рассогласования сравнивают с допустимым значением и в случае превышения по модулю делают вывод о неисправности, причём номер неисправности роликоопоры соответствует номеру анализируемого стробйрованного участка. Определяют амплитуду колебаний данной частоты по предлагаемому способу А(Г) АО где АО - амплитуда колебаний эталонной балки от воздействия контрольной порции груза. Ао 2хст Sin , хбт, где fin - динамический коэффициент,- хст статический прогиб продольной балки или вертикальное смещение стойки роликоопрры при прохождении контрольной порции груза; у-коэффициент поглощения колебаНИИ в металле; I расстояние от точки возникновения колебаний до контрольной роликоопоры. Сравнивают стробированные участки вибросигнала при транспортировании контрольной порции груза с сигналом информативной частоты на холостом ходу, полученную разность сравнивают с эталонной р азностью, т.е. между сигналом от фиксированной роликоопоры и холостым ходом, учитывают затухание сигнала в зависимости ot удаления от эталонной роликоопоры скорости ленты конвейера, скорости распространения волны в ставе Ci-{G-p-V 2 где G - модуль сдвига; р - плотность материала (стали);. G 0.5E(1+ /4) где Е - модуль Юнга; fi - коэффициент Пуассона. Учет изменения cкopoctи транспортирования производят путем стробирования виброграммы через мерные промежутки времени, равные времени прохождения груза от одной роликоопоры до другой. Контроль за изменением скорости транспортирования обеспечивает точное определение расположения сигнала от взаимодействия груза с роликоопорой относительно места установки датчика, а следовательно, и определение номера поврежденной роликоопоры, так как даже изменение скорости по техническим причинам (изменение напряжения сети, характеристики двигателя и т.п.) через 15-20 роликоопор приводит к смещению характерного сигнала на одну роликоопору. Это позволяет повысить надежность диагностирования неисправных роликов. Применение предложенного способа позволит повысить надежность и долговечность механического оборудования конвейера, опорных конструкций и ленты, так как при своевременной замене, ремонте неисправных роликов не перегружаются соседние роликоопоры, не возникают дополнительные вибрации, т.е. улучшаются условия эксплуатации. За счет своевременного выявления неисправных роликов сокращается время простоев на ремонт. Предлагаемый способ осуществляется следующим образом. Под одну из роликоопор, находящихся в исправном сортоянии (эталонную), устанавливаем вибродатчик. При работе конвейера он будет воспринимать вибрацию от роликов, ленты, груза, различные помехи. Для того, чтобы выделить вибросигнал, излучаемый роликами, т.е. отстроиться от всех других сигналов, предварительно необходимо определить расчетным или опытным путем информативные частоты. Измерив вибрацию конвейера на холостом ходу и выделив полученные информативные частоты, получаем сигнал, создаваемый Одновременно рядом роликоопор. Чтобы получить сигнал от каждой роликоопоры отдельно, нужно пропустить по конвейеру порцию груза, причем регистрацию сигналов начинают в момент перехода грузом эталонной роликоопоры. При переходе этого груза через каждую роликоопору вибросигнал будет менять свою величину и характер по отношению к сигналу на холостом ходу. Чтобы проанализировать сигналы именно от каждой последующей роликоопоры, их нужно выделить во времени из общего вибросигнала. Эта операция называется стробированием. При этом получаем последовательный ряд вь1деленных вйбросигналов (строб) от ряда соответствующих роликоопор. Полученный стробированный вибросигнал подвергают узкополосной фильтрации или спектральному анализу с целью определения информативных частот, характеризующих состояние роликов роликоопоры. Из этих сигналов вычитаем сигнал информативной частоты на

холостом ходу и получаем приращение (по модулю). Степень неисправности роликоопоры можно определить по изменению приращения амплитуды, сигнала информативной частоты над сигналом этой же частоты на холостом ходу по сравнению с приращением амплитуды сигнала от эталонной роликоопоры над сигналом этой же частоты на холостом ходу. Для чего приращение сигнала от каждой роликоопоры сравнивают С приращением сигнала от эталонной роликоопоры.

Но так как вибродатчик стоит только под одной роликоопорой. то по мере удаления порции груза от места установки вибродатчика вибросигнал от последующих роликоопор затухает. Величина затухания определяется по известной формуле, с помощью которой определенное приращение амплитуды информативного стробированного сигнала приводят к одному масштабу, что дает возможность сравнить величины приращений с приращением на эталонной роликоопоре.

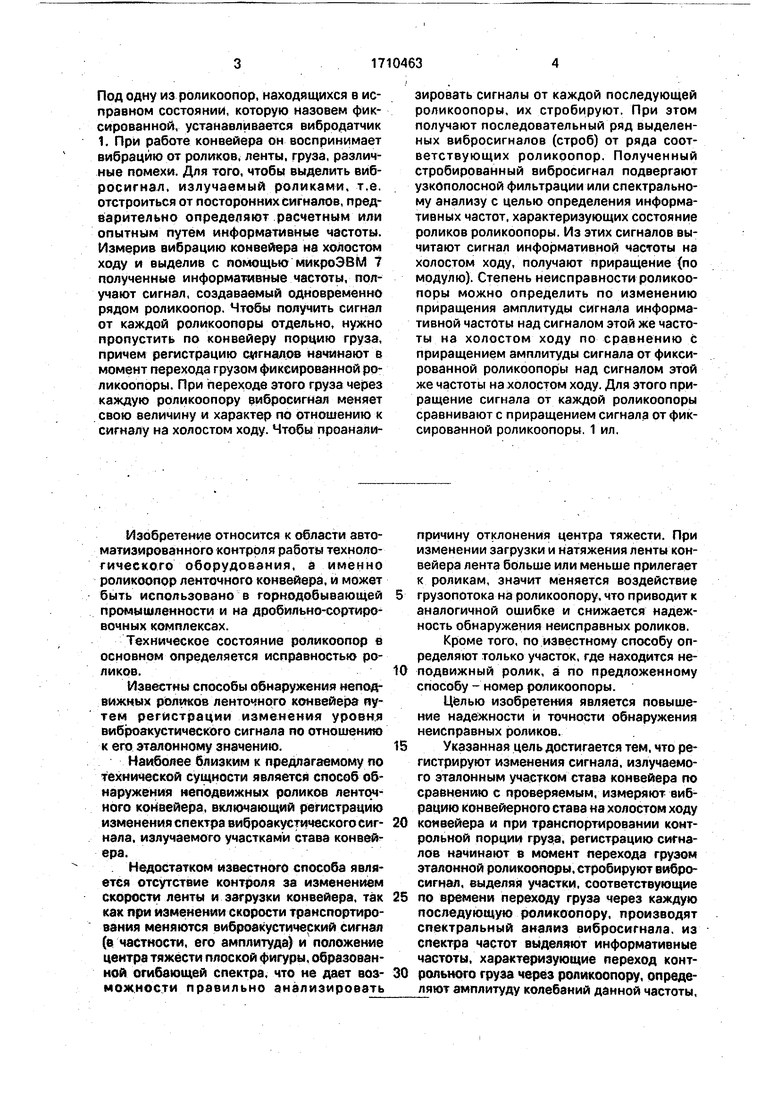

На чертеже приведена структурная схема устройства.

Устройство состоит из датчика 1 вибрации и тензодатчика 2, установленных на фиксированной роликоопоре. компаратора 3, датчика 4 скорости ленты, блока 5 согласования с объектом УСО , которое предназначено для согласования выходных сигналов датчиков с входом аналого-цифрового преобразователя (АЦП) 6 и состоит из согласующих усилителей с цепями гальванической развязки и коммутатора сигналов, АЦП подключены к микроЭВМ 7, соединенной с блоком 8 индикац1/1И.

Устройство, реализующее способ определения технического- состояния роликоопор ленточного конвейера, работает следующим образом.

Для проведения диагностики состояния роликоопор конвейер освобождается от груза и работает на холостом ходу. С датчика 1 вибрации вибрация, преобразованная в электрический сигнал, поступает в УСО 5, в котором по сигналу с микроЭВМ 7 происходит усиление сигнала и подключение его к входу АЦП 6. В то же время по сигналу с микроэвм 7 АЦП б преобразует этот сигнал в цифровую форму, которая воспринимается микроэвм 7, последняя производит спектральный анализ сигнала вибрации холостого хода конвейера и выделяет информативные частоты холостого хода конвейера, амплитуды которых запоминаются.

Затем на порожнюю ленту загружают контрольную порцию груза, равную погонной массе. При прохождении груза над фиксированной роликоопорой тензодатчик 2 воспринимает нагрузку, величина которой преобразуется в электрический сигнал и поступает на компаратор 3, который срабатывает при поступлении этого сигнала и выдает в УСО 5 логическую единицу (что соответствует прохождению порции груза). По сигналу с микроЭВМ 7 в УСО 5 происходит подключение его к АЦП 6, где этот

0 сигнал по сигналу с микроЭВ И 7 преобразуется в цифровую форму и вводится в микроэвм 7.

С датчика 4 скорости величина скорости ленты, преобразованная в электрический

5 сигнал, поступает в УСО 5, в котором по сигналу с микроэвм 7 происходит усиление сигнала и подключение его к АЦП 6, где он преобразуется в цифровую форму, которая воспринимается микроЭВМ.

0 Появление сигнала с тензодатчика 2 является для микроэвм 7 начальной точкой отсчета, необходимой для организации стробирования. Сигнал скорости необходим для определения интервалов стробирова5 ния. Определение интервалов стробирования позволяет производить подключение Датчика 1 вибрации с помощью УСО 5 через временные интервалы стробирования, что позволяет вводить сигнал в микроЭВМ 7 в

0 момент нахождения груза Нбд следующей диагностируемой роликоопорой.

При появлении сигнала с тензодатчика 2 появляется первый стробирующий импульс, что является управляющим сигналом

5 УСО 5 и АЦП б для ввода в микроЭВМ 7 сигнала сдатчика 1 вибрации, который будет соответствовать фиксированной роликоопоре,

При этом в микроэвм 7 происходят

0 спектральный анализ поступившего сигнала, выделение амплитуд информативных частот, сравнение полученных амплитуд информативных частот с амплитудами информативных частот на холостом ходу и определения приращения (по модулю), величина которого принимается за эталон. Второй стробирующий импульс появляется при прохождении груза над роликоопорой, следующей за фиксированной, что

0 является управляющим сигналом УСО 5 и АЦП 6 для ввода микроЭВМ 7 сигнала с датчика 1 вибрации.

При этом в микроэвм происходят спектральный анализ поступившего сигнала, выделение амплитуд информативных частот, сравнение полученных амплитуд информативных частот с амплитудами информативных частот на холостом ходу и определение приращения, корректировка приращения

диагностируемой роликоопоры на величину

затухания вибрации в зависимости от удаления от фиксированной роликоопоры, сравнение эталона с скорректированным приращением и определение разности приращения, сравнение разности приращения с заданной величиной. Если разность приращения не превышает заданную величину, то ЭВМ 7 формирует на блоке индикации сообщение Норма. В противном случае формируется сообщение Роликоопора неисправна и указывается номер стробирующего импульса, что соответствует номеру неисправной роликоопоры относительно фиксированной.

Начиная со второго стробирующего импульса, устройство осуществляет операции по изложенному алгоритму.

Простои роторных комплексов, вызванные отказами роликоопор, составляют до 8,1% общего времени простоев (до 80 ч). Надежное диагностирование неисправных роликоопор с указанием неисправности и номера неисправной роликоопоры позволяет уменьшить время на визуальное выявление поломок и, таким образом, уменьшить время для устранения отказов и получить экономию по производительности. Экономия (в тысячах рублей) от внедрения предлагаемого способе по сравнению с известным составляет

Э 0 -At -Кг ,57, где Q - производительность комплекса;

At - экономия времени, ч;

Кг - коэффициент готовности;

С - себестоимость 1 м вскрыши.

Формула изобретения Способ определения технического состояния роликоопор ленточного конвейера,

включающий регистрацию вибросигнала, проверяемого участка конвейерного стаеа, задание эталонного вибросигнала и допустимой величины рассогласования, сравнение величины вибросигнала, излучаемого проверяемым участком конвейерного става с величиной эталонного сигнала, а также сравнение полученной величины рассогласования с допустимой величиной рассогласования, отличающийс я тем, что, с целью повышения надежности и точности обнаружения неисправных роликов, вибросигнал, излучаемый конвейерным ставом, регистрируют вначале на холостом.ходу конвейера, а затем при транспортировании контрольной порции груза, начиная с момента прохода через фиксированную роликоопору, стробируют вибросигнал на участках, соответствующих переходу груза через каждую последующую роликоопору, выделяют из спектра частот информативные частоты, характеризующие переход груза через роликоопору, определяют амплитуды вибросигналов информативных частот, определяют приращение амплитуды информативной частоты участка фиксированной роликоопоры при транспортировании контрольной порции груза к амплитуде той же частоты на холостом ходу, полученное приращение принимают за эталонный сигнал, аналогичным образом определяют приращения амплитуд информативных частот последующих роликоопор, величину указанного приращения для последующих роликоопор увеличивают пропорционально величине затухания вибросигнала по мере удаления каждой последующей роликоопоры от фиксированной и сравнивают с эталонным сигналом.

Авторы

Даты

1992-02-07—Публикация

1989-02-07—Подача