Область техники

Изобретение относится к общей области создания корпусов газовой турбины из композитного материала, и, в частности, относится к корпусам для крепления вентилятора газовой турбины для авиационных двигателей.

Для корпусов крепления вентилятора является общей практикой, что они должны быть составлены, во-первых, из относительно тонкой стенки, определяющей впускное отверстие для воздуха, проходящего в авиационный двигатель и поддерживающей истираемый материал напротив пути, по которому следуют вершины лопаток вентилятора, а также поддерживающей покрытие для звукопоглощающей обработки, если оно имеет место, и, во-вторых, из экранирующей структуры, которая прикрепляется к указанной стенке на наружной стороне вокруг вентилятора, для того чтобы удерживать инородные вещества, такие как засасываемые объекты или фрагменты поврежденных лопаток, в том случае, если они отбрасываются в направлении наружу за счет центрифугирования, для того чтобы предотвратить их прохождение через корпус и достижение ими других частей самолета.

Ранее уже предлагалось создание корпуса для крепления вентилятора из композитного материала. Например, в документе EP 1961923 раскрыто изготовление такого корпуса из композитного материала с переменной толщиной посредством формирования армирующего волокна в виде наложенных друг на друга слоев волокнистой текстуры и армирующего волокна, уплотненного матрицей. Более точно, в этом документе раскрыто использование приемной оправки для трехмерного плетения волокнистой текстуры, которую затем наматывают в виде наложенных друг на друга слоев на пропитывающую оправку, имеющую профиль, соответствующий профилю корпуса, который должен быть изготовлен. Предварительная волокнистая форма, полученная таким способом, удерживается на пропитывающей оправке и пропитывается смолой, перед полимеризацией смолы.

На практике выполнение этого способа вызывает проблему переноса волокнистой текстуры из приемной оправки на пропитывающую оправку, а также в контроле положения волокнистой текстуры во время наматывания. В действительности, любое смещение положения волокнистой текстуры во время наматывания приведет в результате к локализованным отклонениям от допуска, относящимся к растяжению, смещению и плотности волокна, которые в дальнейшем сделают волокнистую текстуру неприменимой.

Кроме того, корпус изготавливают посредством наматывания нескольких витков вокруг предварительно образованной формы (обычно четыре витка). Это означает, что после наматывания нет возможности проверить положения трассировщиков основы (используемых для отслеживания выравнивания) для этих последовательных витков. Таким образом, крайне важным является гарантировать правильное позиционирование волокнистой текстуры во время наматывания, а также иметь сведения о результатах контроля после наматывания, создавая возможность для сертификации, т.е. что волокнистая текстура соответствует спецификациям. Это означает, что также необходимо гарантировать полный контроль за смещением волокнистой текстуры в режиме реального времени.

Следовательно, существует необходимость в намоточной машине, которая обеспечит возможность во время переноса волокнистой текстуры из приемной оправки на пропитывающую оправку гарантировать, что волокнистая текстура правильно размещена и наложена на пропитывающую оправку, а также то, что выравнивание волокнистой текстуры контролируется в реальном времени и с допустимым смещением. В действительности, после наматывания, невозможно контролировать положение и смещение волокнистой текстуры, и таким образом, невозможно подтверждать правильность операции наматывания.

Задача и сущность изобретения

Основной задачей изобретения, таким образом, является уменьшение такой необходимости. Другой задачей изобретения является обеспечение возможности статистически анализировать данные для отслеживания качества операций наматывания. Эти задачи достигаются посредством создания машины для наматывания волокнистой текстуры на пропитывающую оправку, содержащей:

- приемную оправку для хранения и разматывания волокнистой текстуры, имеющую, по существу, горизонтальную ось вращения;

- пропитывающую оправку для приема наложенных друг на друга слоев волокнистой текстуры, которая разматывается с приемной оправки, имеющую ось вращения, которая, по существу, горизонтальна и параллельна оси вращения приемной оправки;

- камеру, направленную на волокнистую текстуру и пропитывающую оправку, для проверки прохождения трассировочных волокон основы и трассировочных волокон утка, содержащихся в волокнистой текстуре;

- модуль анализа изображения для первоначального определения положений пересечений трассировочных волокон основы с последовательными трассировочными волокнами утка, а затем сравнения этих определенных положений с соответствующими теоретическими положениями пересечений эталонных трассировочных волокон основы и волокон утка, определенными во время этапа калибровки перед автоматическим наматыванием указанной волокнистой текстуры посредством указанной камеры, действующей в соответствии с калибровочной оправкой, маркированной эталонными трассировочными волокнами основы и волокнами утка, а также записанными в модуль, и, наконец, для определения значения смещения волокнистой текстуры для каждого из этих пересечений;

- электродвигатели для приведения оправок во вращение вокруг их соответствующих осей вращения; и

- блок управления для управления электродвигателями, приводящими во вращение оправки.

Таким образом, посредством анализа изображения волокнистой текстуры в режиме реального времени возможно отслеживать смещение и отклонение от оси, если это имеет место, предварительной формы, и при необходимости выйти из намоточной операции после того как она была выполнена.

Это обеспечивает намоточную машину, которая хорошо адаптирована для создания корпусов для крепления вентилятора из композитного материала для авиационного двигателя. В частности, работа машины может быть полностью автоматизированной, таким образом, способствуя уменьшению временного цикла для изготовления таких корпусов.

Предпочтительно, блок управления для управления электродвигателями включает в себя отслеживающие средства для отслеживания натяжения волокнистой текстуры. Фактически, это натяжение может быть измерено датчиком или посредством измерения потребления электричества. Отслеживанием этого натяжения, и в качестве функции основного свойства волокнистой текстуры, возможно определять и контролировать плотность волокон в получаемой предварительной форме.

Также предпочтительно, камера установлена в световом коробе, который приспособлен под профиль указанной пропитывающей оправки и размещен как можно ближе к указанной волокнистой текстуре, а модуль анализа изображения дополнительно определяет ошибку положения между эталонным положением выравнивания и положением, наблюдаемым камерой, по меньшей мере, одного из трассировочных волокон основы и по выбору позволяет продолжить наматывание в зависимости от того, остается или нет наблюдаемое положение трассировочного волокна основы внутри заданного диапазона допуска. Предпочтительно, выравнивание корректируется во время операции наматывания посредством корректирования положения приемной оправки, когда установленная ошибка положения является большей, чем 25% от заданного диапазона допуска, при этом положение приемной оправки корректируется червяком с приводом от двигателя, причем червяк прикреплен к этой приемной оправке.

В зависимости от рассматриваемого варианта осуществления изобретения, первоначальное выравнивание (калибровка) машины в соответствии с изобретением может быть выполнено или с помощью калибровочного оборудования, или с помощью лазерного проекционного оборудования. Калибровочное оборудование маркируют эталонными трассировочными волокнами основы и трассировочными волокнами утка, спроектированными таким образом, чтобы они обнаруживались вышеуказанной камерой во время стадии калибровки перед автоматическим наматыванием указанной волокнистой текстуры. Лазерное проекционное оборудование проецирует, по меньшей мере, одно эталонное трассировочное волокно основы на волокнистую структуру, и таким образом дает возможность оператору в первую очередь выровнить приемную оправку с пропитывающей оправкой перед наматыванием волокнистой текстуры на пропитывающую оправку, и во вторую очередь отслеживать несоосность приемной оправки с пропитывающей оправкой во время операции наматывания.

Предпочтительно, лазерное проекционное оборудование расположено, по существу, по вертикали над приемной оправкой и может быть установлено на поперечине, которая поддерживается опорной конструкцией машины, отражательные мишени расположены на пропитывающей оправке таким образом, чтобы позволить расположить в трех измерениях и проецировать, по меньшей мере, одно эталонное трассировочное волокно основы таким образом, чтобы проекция производилась перед и во время операции наматывания. Предпочтительно, выполнено по меньшей мере шесть отражательных мишеней и они распределены по толщине двух боковых стенок пропитывающей оправки.

Изобретение также обеспечивает способ определения значения смещения для волокнистой текстуры, намотанной в виде наложенных слоев на вторую оправку машины, включающей в себя первую оправку для хранения и разматывания указанной волокнистой текстуры, при этом первая оправка имеет ось вращения, которая, по существу, является горизонтальной и параллельной оси вращения второй оправки, причем первую и вторую оправки приводят во вращение вокруг их соответствующих осей вращения электродвигателями, приводимыми в действие блоком управления; причем камерой, направленной на волокнистую текстуру и вторую оправку, проверяют прохождение трассировочных волокон основы и трассировочных волокон утка, имеющихся в волокнистой текстуре, и модулем анализа изображения в первую очередь определяют положения пересечений трассировочных волокон основы с последовательными трассировочными волокнами утка, а затем сравнивают эти определенные положения с соответствующими теоретическими положениями пересечений эталонных трассировочных волокон основы и волокон утка, определенными во время этапа калибровки перед автоматическим наматыванием указанной волокнистой текстуры посредством указанной камеры на калибровочной оправке, маркированной эталонными трассировочными волокнами основы и волокнами утка, и записанными в модуль, и, наконец, определяют значение смещения для волокнистой текстуры каждого из этих пересечений.

В зависимости от рассматриваемого варианта осуществления изобретения, указанные первая и вторая оправки являются, соответственно, приемными оправками и пропитывающими оправками для намоточной машины или натяжной оправкой и приемной оправкой для ткацкой машины (или ткацкого станка).

Краткое описание чертежей

Другие особенности и преимущества изобретения будут понятны из последующего описания со ссылками на чертежи, которые показывают варианты осуществления изобретения, не имеющие ограничивающего характера.

На фиг. 1 показана намоточная машина в соответствии с первым вариантом осуществления изобретения, вид в перспективе;

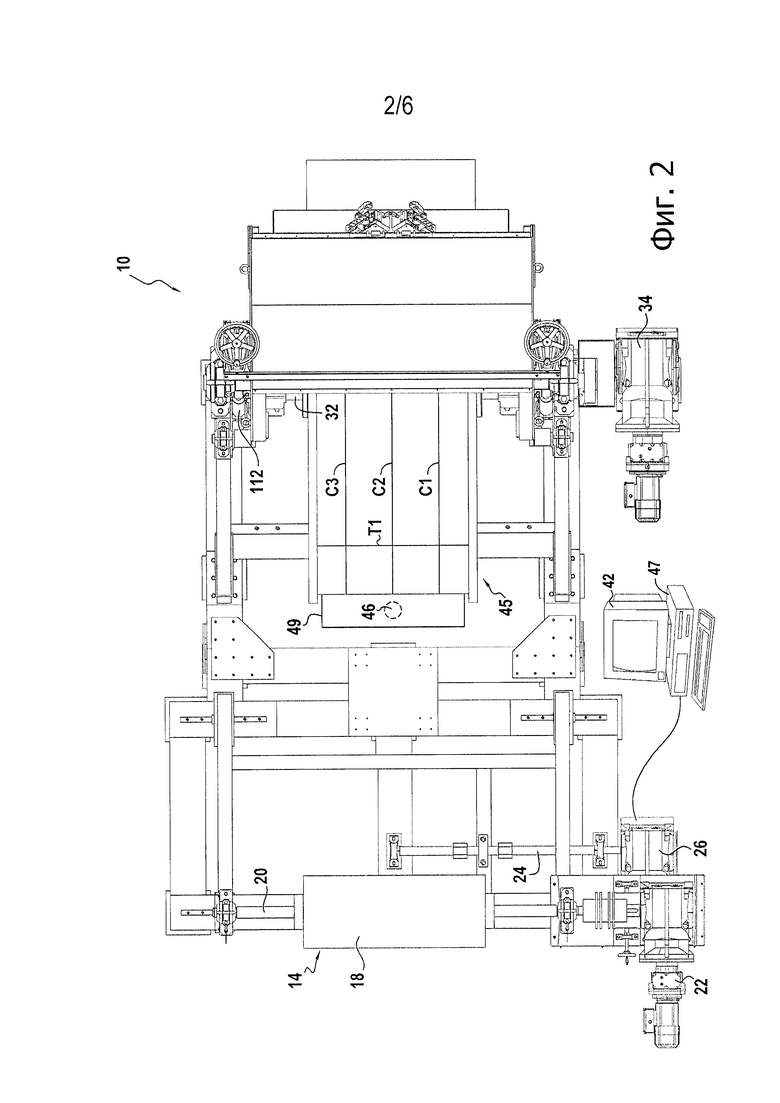

на фиг. 2 - намоточная машина в соответствии со вторым вариантом осуществления изобретения, вид в перспективе;

на фиг. 3 - намоточная машина, показанная на фиг. 1 или фиг. 2, без блока управления, вид сбоку;

на фиг. 4 - волокнистая текстура, показывающая различные трассировочные волокна, внешний вид;

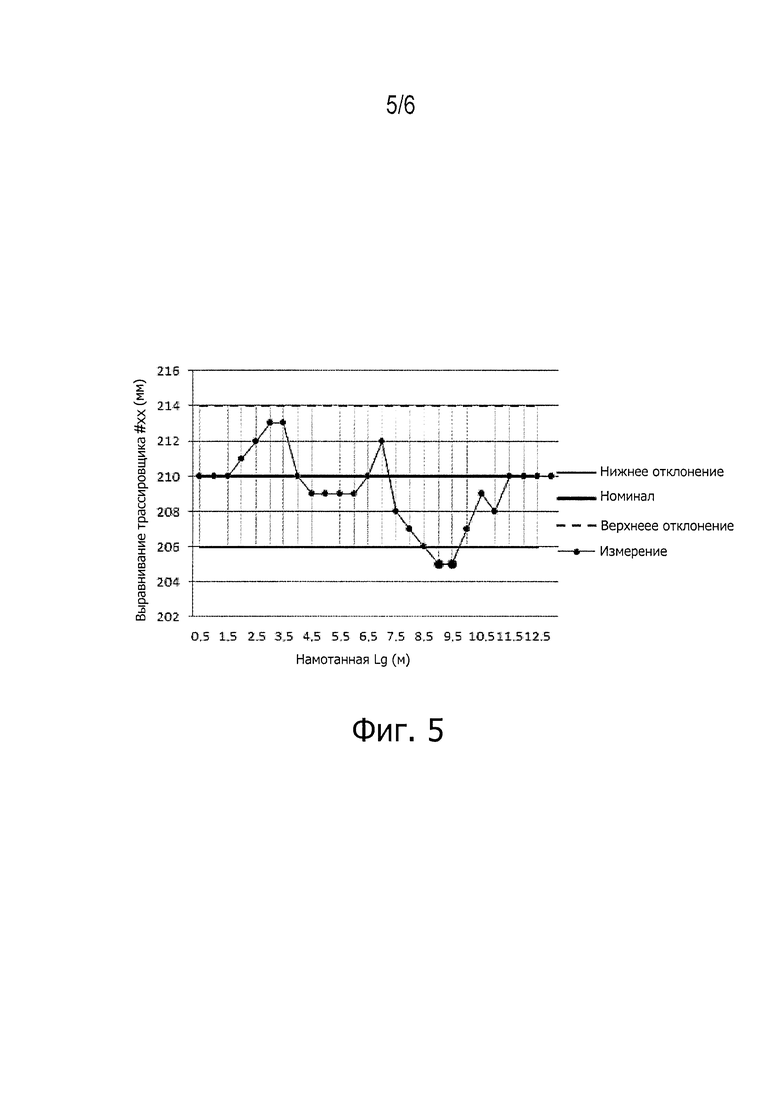

на фиг. 5 - график, иллюстрирующий контроль выравнивания волокнистой текстуры; и

на фиг. 6 - график, иллюстрирующий контроль смещения волокнистой текстуры.

Варианты осуществления изобретения

Далее изобретение раскрыто в контексте его применения для изготовления корпуса для крепления вентилятора газовой турбины для авиационных двигателей, вариант осуществления которого описан в документе EP 1961923, на который может быть сделана ссылка.

Корпус выполняют из композитного материала, содержащего армирующее волокно, уплотненное посредством матрицы. Например, армирующие волокна выполняют из углерода, стекла, арамидных или керамических волокон, а матрицу - из полимера, например, эпоксидной смолы, бисмалеимидной смолы, или полиимидной смолы.

Вкратце, способ изготовления, описанный в этом документе, заключается в создании волокнистой текстуры посредством трехмерного плетения с приемом основы на барабан (определяемый далее как приемная оправка), имеющий профиль, который определяется как функция профиля корпуса, который должен быть изготовлен. Как только она соткана, эта волокнистая текстура или преформа аналогична сухому мату.

Волокнистую текстуру, когда она выполнена этим способом, разматывают с приемной оправки для последующей транспортировки и наматывания на несколько витков (обычно четыре витка плюс часть оборота, составляющая менее чем ¼ от оборота) на оправку пресс-формы для впрыскивания смолы (определяемую далее как пропитывающая оправка) на наружную сторону профиля, соответствующую внутренней стороне профиля корпуса, который должен быть изготовлен.

Посредством удерживания волокнистой текстуры на пропитывающей оправке, затем выполняют пропитку с использованием смолы. Для этой цели на волокнистую текстуру наносят покрытие, выполненное соединением вместе множества кусочков, при этом смолу впрыскивают в пресс-форму, которая составлена таким образом. Способствовать пропитке может создание разницы давлений между внутренней и наружной сторонами пресс-формы, содержащей волокнистую текстуру. После выполнения пропитки выполняют этап полимеризации смолы.

Намоточную машину, показанную на фиг. 1 и 2, являющуюся объектом изобретения, используют для выполнения автоматизированного переноса волокнистой текстуры, сохраняемой на приемной оправке, на пропитывающую оправку пресс-формы для впрыскивания смолы, в то же самое время гарантируя контроль в режиме реального времени выравнивания и возможного смещения вышеуказанной волокнистой текстуры.

Следует принять во внимание, что эту намоточную машину не используют только для волокнистой текстуры, полученной исключительно посредством трехмерного плетения, как раскрыто далее.

Намоточная машина 10 согласно изобретению содержит опорную конструкцию 12, которая, в частности, поддерживает приемную оправку 14 и пропитывающую оправку 16. Эти оправки являются съемными, т.е. они могут быть отделены от опорной конструкции. Приемная оправка 14 принимает волокнистую текстуру 18, полученную трехмерным плетением. Она поддерживается горизонтальным валом оси 20, с возможностью вращения установленной одним концом на опорной конструкции 12 намоточной машины, а другим концом соединенной с выходным валом электродвигателя 22, например, редукторного электродвигателя переменного тока (AC).

Узел, образованный приемной оправкой 14, ее валом оси 20 и электродвигателем 22, может перемещаться поступательно по отношению к опорной конструкции вдоль оси вращения приемной оправки. Для этой цели к выходному валу электродвигателя 26, например, редукторного электродвигателя переменного тока, прикреплен стержень 24 червячного типа, при этом один его конец прикреплен к опорной конструкции 12 намоточной машины, а другой его конец - к приемной оправке 14. Эта степень свободы для приемной оправки в виде поступательного перемещения дает возможность привести оправку в выровненное положение с пропитывающей оправкой перед наматыванием волокнистой текстуры на пропитывающую оправку, а также во время наматывания.

Пропитывающая оправка 16 намоточной машины согласно изобретению предназначена для приема наложенных друг на друга слоев волокнистой текстуры, разматываемой с приемной оправки. Она представляет собой наружную поверхность 28 профиля, соответствующую профилю внутренней поверхности корпуса, который должен быть изготовлен, вместе с двумя боковыми пластинами 30.

Пропитывающая оправка поддерживается на горизонтальном валу оси 32, которая параллельна оси 20 вращения приемной оправки и с возможностью вращения установлена одним концом на опорной конструкции 12 намоточной машины, а другим концом соединена с выходным валом электродвигателя 34, например, редукторного электродвигателя переменного тока (АС).

Блок 42 управления соединен с электродвигателями 22, 26 и 34 двух оправок 14, 16 и червяка 24, чтобы контролировать и отслеживать скорость вращения каждой оправки, также как и поступательное перемещение приемной оправки. В более общем смысле блок управления дает возможность управлять всеми операционными параметрами намоточной машины, как во время укладывания волокнистой текстуры на место (стадия калибровки), так и в последующем, во время наматывания (стадия автоматического управления), как раскрыто далее.

В рассматриваемом варианте осуществления изобретения намоточная машина может калиброваться посредством лазерного проекционного оборудования, как показано на фиг. 1, или посредством калибровочного оборудования, как показано на фиг. 2.

В первом варианте осуществления изобретения опорная конструкция 12 намоточной машины 10 может поддерживать поперечину 36, на которой лазерное проекционное оборудование 38 установлено неподвижно, по существу, по вертикали над приемной оправкой. Однако следует отметить, что это оборудование могло бы с равным успехом быть установлено на потолке цеха, в котором установлена намоточная машина, при этом обеспечиваемое оборудование расположено над вышеуказанной машиной. Отражательные мишени 40 прикреплены по толщине двух боковых пластин 30 пропитывающей оправки 16, чтобы взаимодействовать с лазерным проекционным оборудованием. Необходимо шесть таких мишеней, чтобы можно было определить местоположение в трехмерном пространстве, и во взаимодействии с этими мишенями это лазерное проекционное оборудование позволяет гарантировать, что приемная оправка автоматически выравнивается с пропитывающей оправкой перед наматыванием волокнистой текстуры на пропитывающую оправку, а также позволяет оператору отслеживать выравнивание во время наматывания.

Более точно, это лазерное проекционное оборудование представляет собой известный продолговаты блок, содержащий лазерный источник управляемой интенсивности, имеющий луч, который проходит через средства оптического коллиматора, чтобы достичь двух зеркальных сканирующих устройств (цифровых микрозеркальных устройств, DMD), одно из которых расположено вдоль оси вышеуказанного луча, а другое перпендикулярно ему. Эти устройства перенаправляют вышеуказанный луч через выходное отверстие 38А по направлению к волокнистой текстуре, чтобы образовать световое пятно, которое определяется в соответствии с порядком, заданным блоком 42 управления, в отношении каждого из зеркал устройств, а также тем, что измеряется оптическим датчиком оборудования. Таким образом, хотя в любой момент времени оборудование проецирует только одно световое пятно, вследствие высокой скорости перемещения зеркал (обычно один раз в 100 микросекунд), оно может выглядеть или в виде непрерывной линии на волокнистой текстуре, на основе которой может быть выполнено требуемое первоначальное автоматическое выравнивание, или оно может выглядеть аналогично множеству линий, чтобы дать возможность оператору отслеживать это выравнивание во время наматывания. Такое проекционное оборудование доступно, например, от канадского поставщика VIRTEK.

Первоначальное выравнивание приемной оправки 14 с пропитывающей оправкой 16 перед автоматическим наматыванием волокнистой текстуры производится следующим образом.

Прежде всего, необходимо установить шесть отражательных мишеней 40 в месте на пропитывающей оправке 16, более точно, на ее боковых пластинах 30, для того чтобы позволить лазерному проекционному оборудованию 38 автоматически обнаруживать трехмерные положения пропитывающей оправки во время запуска оборудования. Вышеуказанный запуск приводит к перемещению зеркальных устройств лазерного проекционного оборудования до тех пор, пока лазерный луч не будет выровнен последовательно на каждую мишень, чтобы гарантировать, что они расположены в определенном месте. Как только мишени будут точно расположены, трехмерное положение пропитывающей оправки полностью известно для лазерного проекционного оборудования, которое в этом случае может проецировать эталонную линию 43 для выравнивания на волокнистую текстуру, которая включает в себя особое волокно 44 основы (называемое «трассировочное» волокно основы), которое плетется вместе с углеродными волокнами предварительной формы, и которое оператор заставляет совмещаться с эталонной линией, когда она проецируется во время первоначальной установки волокнистой текстуры на пропитывающей оправке. При необходимости приемная оправка 14 поступательно перемещается вдоль ее оси вращения приведением в действие электродвигателя 26 или приведением в действие рукоятки, если она имеет место. Как только приемная оправка правильно выровняется с пропитывающей оправкой, свободный конец волокнистой текстуры на приемной оправке закрепляется оператором на пропитывающей оправке таким образом, что затем возможно инициировать этап наматывания с автоматическим управлением.

Во втором варианте осуществления изобретения, показанном на фиг. 2, калибровку с помощью лазерной проекции больше не выполняют, но ее выполняют посредством моделирования трассировочных волокон. Для этой цели калибровочное оборудование, по форме, аналогичное пропитывающей оправке, но имеющее на ее поверхности эталонные линии C1, C2, C3, T1, представляющие собой требуемые теоретические положения трассировочных волокон, расположены в месте пропитывающей оправки, а камера 46, указывающая в направлении вышеуказанного калибровочного оборудования (или калибровочной оправки 45) и, предпочтительно, расположенная на стойке 48, проходящей от основания опорной конструкции 12, имеет задачу, состоящую в записывании изображений калибровочной оправки и обнаружении эталонных линий в изображениях, чтобы обеспечивать отображение на экране монитора блока 42 управления. Как только этот калибровочный этап завершается, пропитывающая оправка может заменить калибровочную оправку, и свободный конец волокнистой текстуры, высвобожденный из приемной оправки, закрепляется оператором на пропитывающей оправке.

При любом типе выбранной калибровки электродвигатели для поворота приемной и пропитывающей оправок затем приводятся в действие и управляются блоком 42 управления, чтобы активизировать автоматический процесс наматывания в наложенные друг на друга слои волокнистой текстуры на пропитывающей оправке, в то же время прикладывая к волокнистой текстуре достаточное натяжение при наматывании.

Для этой цели заданное значение натяжения заранее определяют как функцию, в частности, природы волокнистой текстуры, и оно прикладывается к одной из оправок, оказывая на нее крутящий момент, противоположный наматыванию, т.е. в основном приемной оправке. Более точно, заданное значение натяжения вводят в блок управления, который преобразует его в заданное значение для индукционного тока электродвигателя приемной оправки посредством использования соответствующего вычислительного алгоритма. Натяжение, которое прикладывают в действительности, может быть измерено датчиками известного типа, такими как роликовые датчики, установленные на следящих роликах, которые расположены, например, между приемной оправкой и пропитывающей оправкой, или может быть измерено посредством управления током индукции электродвигателя приемной оправки.

Вычислительный алгоритм служит для того, чтобы ассоциировать заданное значение напряжения со значением для индукционного тока электродвигателя приемной оправки (когда приемная оправка оказывает сопротивление), которое было получено заранее, в частности, принимая во внимание средний радиус оправки. Алгоритм может быть переоценен при необходимости, когда появляются ошибки между заданным значением натяжения и действительным натяжением, которое измерено во время поддерживающих операций с помощью динамометра, присоединенного ремнями к приемной оправке и пропитывающей оправке.

Следует отметить, что заданное значение натяжения изменяется как функция, в частности, природы волокон, составляющих волокнистую текстуру, которые должны быть намотаны на пропитывающую оправку, а также как функция от параметров, используемых при плетении.

Например, для волокнистой текстуры, составленной из трехмерной многослойной ткани с двухластичным переплетением, выполненной из углеродных волокон промежуточного модуля, должно прикладываться заданное значение натяжения, составляющее порядка 6000 ньютон (Н) с перемещением ткани со скоростью наматывания, находящейся в диапазоне от 200 мм/мин до 400 мм/мин. Для этой особой волокнистой текстуры такие значения дают возможность получить должный уровень компактности наложенных друг на друга слоев волокнистой текстуры на пропитывающей оправке. Это приводит в результате к хорошо контролируемой плотности волокна для окончательной предварительной формы, которую получают в конце последующего этапа пропитывания смолой.

В изобретении обеспечивается автоматическая корректировка любого отсутствия выравнивания между приемной оправкой и пропитывающей оправкой, которое может произойти во время операции наматывания волокнистой текстуры на пропитывающую оправку.

Для этой цели, как показано на фиг. 3, камера 46, которая, предпочтительно, направлена на нижнюю часть волокнистой текстуры во время наматывания, в направлении как на волокнистую текстуру 18, так и на пропитывающую оправку 16, постоянно записывает перемещение трассировочных волокон этой волокнистой текстуры. Предпочтительно, камеру встраивают в световой короб 49, который приспосабливают под профиль оправки и размещают как можно ближе к волокнистой текстуре. Такое расположение действительно дает возможность оптимизировать контраст между трассировочными волокнами, составленными из прядей стеклянных волокон или сборных стекло-углеродных волокон, и волокнистой текстуры, составленной только из углеродных волокон, за счет того, что это позволяет избежать воздействие окружающего или паразитического освещения рабочего цеха над машиной. Камера 46 соединена с блоком 42 управления намоточной машины, при этом блок управления включает в себя программное обеспечение 47 для анализа изображения для обработки цифровых изображений, приходящих из камеры во время операции наматывания волокнистой текстуры.

Программное обеспечение анализирует изображения волокнистой текстуры непрерывно и в режиме реального времени во время наматывания, для того чтобы измерять ошибку положения между эталонным положением (или теоретическим положением выравнивания) и действительным положением трассировщиков) 44 основы, имеющегося на волокнистой текстуре. Контрольная эталонная точка может устанавливаться с использованием программного обеспечения для анализа изображения. Она объединяет выбор трассировщика(ов), который должен отслеживаться, а также разрешенный допуск на положение. Значение этого допуска, предпочтительно, определяется в миллиметрах.

На фиг. 4 показана волокнистая текстура 18, содержащая пять трассировочных волокон 50, 52, 54, 56, 58, имеющих теоретические положения X1, X2, X3, X4, X5, которые определяются по отношению к мишени, которая выгравирована или механически обработана на пропитывающей оправке, или которая составлена, предпочтительно, геометрическими характеристиками оправки, например, такими как внутренний край боковой пластины 30 (эталонная точка X0), которые могут легко распознаваться программным обеспечением для анализа изображения.

Например, в случае решения использовать теоретическое положение X3 третьего трассировщика 54 основы, чтобы отслеживать выравнивание, будет целесообразным установить разрешенную ошибку положения на каждой стороне этого теоретического положения (± x y мм). Таким образом, система позволяет продолжать наматывание без корректировки положения до тех пор, пока трассировочное волокно остается внутри заданного диапазона ошибки положения (X3-x мм) и (X3+y мм), при этом x и y возможно будут равны. Ошибку положения измеряют в закладываемой частоте выборки (например, 1/30 с ¼ оборота каждых z мм линейного перемещения).

Следует отметить, что в контексте показанного на фиг. 2 варианта осуществления изобретения, база отсчета для выравнивания больше не составляется характеристиками оправки, а составляется теоретическим положением (положениями) трассировочных волокон основы и трассировочных волокон утка, имеющими эталонные линии C1, C2, C3, T1, записанные во время вышеупомянутого калибровочного этапа. Когда только одно трассировочное волокно используется для выравнивания (положение других трассировочных волокон действительно записывается, даже если оно не принимается во внимание для целей выравнивания), предпочтительно, оно располагается в особой зоне волокнистой текстуры, например, в зоне удерживания.

Однако условия для продолжения наматывания могут быть установлены более тонко, чтобы позволить промежуточные корректировки, как функцию от процентного соотношения ошибки, измеренной относительно теоретического положения за счет включения функции пропорционально-интегрально-дифференциального (ПИД, PID) регулирования в порядке корректировки положения. Например, до тех пор, пока ошибка положения меньше, чем 25% диапазона допуска (т.е., например, 1 мм для ошибки положения равной 4 мм), нет необходимости в компенсации траектории. Если ошибка больше, чем 25%, то корректировка траектории выполняется за счет корректировки положения приемной оправки 14. При выполнении функции пропорционально-интегрально-дифференциального регулирования необходимо принимать во внимание время ответа системы корректировки, чтобы продолжать (или нет) регулирование положения приемной оправки, для того чтобы избежать поддержание положительного или отрицательного несбалансированного положения по отношению к значению мишени.

Эта чувствительность для регулирования положения может быть установлена, например, в секундах, т.е. программное обеспечение для анализа изображения учитывает значения, измеренные каждые k секунд, для того чтобы рассчитать значение для корректировки. Значение регулирования для этого измерения времени устанавливается, например, таким образом, что оно лежит в диапазоне от 0 до 30 секунд, однако без превышения времени, которое необходимо машине, чтобы промотать половину оборота.

Положение приемной оправки корректируется за счет поступательного перемещения ее опорной рамы с помощью червяка 24 с приводом от двигателя. Данные, необходимые для корректировки положения приходят непосредственно от программного обеспечения для анализа изображения и преобразуются в сигналы, позволяющие контролировать электродвигатель 26 для перемещения червяка. Это программное обеспечение также дает возможность публиковать сведения о результатах контроля, которые дают подробные значения корректировок, выполненных в отношении положения приемной оправки для всей операции наматывания.

Например, такие сведения о результатах контроля показаны на фиг. 5. График показывает положение выравнивания, например, трассировочного волокна 54, через каждые 0,5 метра во время наматывания. Большие точки (две в этом примере) показывают измерения, выходящие за пределы допуска, которые раскрывают смещение, которое не может быть временно скорректировано системой корректировки. Таким образом, эти точки ясно идентифицированы в сведениях о результатах контроля, для того чтобы позволить инспектору, проверяющему качество законченной предварительной формы, прийти к заключению о допустимости операции наматывания.

Однако эта проверка выравнивания волокнистой текстуры во время наматывания в недостаточной степени гарантирует, что законченная предварительная форма находится в соответствии с требуемыми характеристиками. Также необходимо постоянно измерять смещение волокнистой текстуры, изучая изменения в прямолинейности пучка волокон утка во время наматывания.

В соответствии с изобретением, эта функция в дальнейшем обеспечивается той же самой камерой 46 и тем же самым модулем программного обеспечения для анализа изображения, которые использовались для корректировки выравнивания волокнистой текстуры.

Следует отметить, что значение смещения выражается в градусах по отношению к теоретическому выравниванию (осевое направление) трассировщиков утка. Чтобы характеризовать значение смещения, программное обеспечение для анализа изображения дает возможность измерить положение пересечений трассировщиков основы с трассировщиками утка. Теоретические положения пересечений определяются координатами (Xn, Yn), а также началом X0 и Υ0, из которых оно взято, для варианта осуществления изобретения, показанного на фиг. 1, они находятся в эталонных точках пропитывающей оправки 16 (внутренний край боковой пластины 30, как описывалось выше для начала X0, и линия 60, которая выгравирована на вышеуказанной боковой пластине, для начала Y0), а для варианта осуществления изобретения показанного на фиг. 2, они находятся вдоль горизонтальной эталонной линии трассировщика T1 утка калибровочной оправки 45. Эталонная точка Y0 соответствует позиционированию первого трассировщика утка, расположенного в начале наматывания. Положения последующих трассировщиков утка могут быть выражены в линейном расстоянии относительно стартового положения Y0 или как угловое положение между началом наматывания и концом вышеуказанного наматывания после 4 оборотов.

Программное обеспечение для анализа изображения дает возможность идентифицировать каждый трассировщик 62 утка во время наматывания, когда он поступает в окно обследования камеры 46 для измерения каждой ошибки в отношении пересечения трассировочного уточного/основного волокна, измеренной относительно теоретического положения эталонного трассировщика 64 утка, также как и значение смещения. Кроме того, программное обеспечение дает возможность информировать оператора в режиме реального времени о значении смещения, чтобы дать возможность указанному оператору идентифицировать возможное смещение во время операции наматывания. При необходимости оператор имеет возможность корректировать это смещение за счет изменения установленного натяжения (в + или -) на предварительной форме, как функцию расположения максимального смещения. Например, если зона смещения наблюдается таким образом, что она вызвана пиком натяжения в предварительной форме, оператор может уменьшить установленное натяжение для уменьшения смещения, обеспечивая при этом, чтобы установленное натяжение оставалось в пределах необходимого производственного допуска, например, ±10%. Предпочтительно, визуальный или звуковой аварийный сигнал дает возможность быстро сигнализировать оператору о любом таком смещении во время наматывания.

Как показано на фиг. 4, значение смещения в реальной точке 66 пересечения между первым трассировщиком основы и первым трассировщиком утка задается в градусах (θ1) относительно теоретической ориентации вышеуказанного первого трассировщика утка. Значение смещения в реальной точке 68 пересечения между вторым трассировщиком основы и первым трассировщиком утка задается таким же образом, в градусах (θ2), в соответствии с ошибкой ориентации волокна утка между реальной точкой 66 и реальной точкой 68, всегда в сравнении с теоретической ориентацией трассировщика утка.

Способом, который аналогичен способу, используемому для отслеживания выравнивания, программное обеспечение для анализа изображения дает возможность создавать сведения о результатах контроля, содержащие подробную информацию для каждого трассировщика утка о реальном положении пересечения и угле смещения, таким образом показывая как изменяется смещение во время всей операции наматывания. Это измерение абсолютно необходимо, для того чтобы принимать решение об окончательном качестве предварительной формы после наматывания. Запись выполняется таким образом, чтобы дать возможность прийти к заключению о допустимости (или недопустимости) предварительной формы для продолжения процесса изготовления корпуса.

В примере сведений о результатах контроля, показанных на фиг. 6, график изображает смещение, которое программное обеспечение для анализа изображения способно генерировать в режиме реального времени. Верхний и нижний пределы показывают максимальную и минимальную разрешенную ошибку относительно теоретического положения трассировщика утка волокнистой текстуры, которая не является смещением, например ±40 мм. Верхнее и нижнее средние значения дают разрешенные пределы для рассеивания всего набора трассировщиков вокруг среднего положения трассировщиков, взятых в единственном осевом положении, например ±20 мм. В действительности, эти предельные значения, а также верхнее и нижнее средние значения могут быть установлены.

Следует отметить, что хотя приведенное выше описание показывает только одну приемную оправку, должно быть понятно, что намоточная машина согласно изобретению также может включать в себя дополнительную оправку, снабженную армирующей волокнистой тканью и находящуюся на горизонтальной оси, параллельной соответствующим осям вращения приемной и пропитывающей оправок для наматывания синхронно с волокнистой текстурой. Например, армированная волокнистая ткань может быть трехмерной многослойной тканью с двухластичным переплетением, выполненной из углеродных волокон промежуточного модуля, или любым другим тканым, плетеным, или однонаправленным армирующим волокном.

Для облегчения формования и уплотнения на пропитывающей оправке, намоточная машина также может включать в себя узлы нагревателя (например, излучающие или обдувающие нагреватели) и средства для разбрызгивания на волокнистую текстуру, перед тем как устанавливать ее на пропитывающую оправку.

И, наконец, следует отметить, что хотя описание концентрируется в первую очередь на намоточной машине, должно быть понятно, что способ согласно изобретению для контроля выравнивания и смещения трассировщиков на волокнистой текстуре также находит применение для отслеживания предварительного плетения текстуры на намоточной машине, или ткацком станке, расположенном ниже по ходу процесса от натяжного шпинделя, просто за счет обеспечения ткацкого станка, на одном из его других оправок, например, приемной оправкой, камерой и взаимосвязанным с ней модулем анализа изображения.

Изобретение относится к намоточной машине для наматывания волокнистой текстуры на пропитывающую оправку. Машина содержит приемную оправку для хранения и разматывания волокнистой текстуры, имеющую, по существу, горизонтальную ось вращения. Пропитывающая оправка служит для приема наложенных друг на друга слоев волокнистой текстуры, которая разматывается с приемной оправки, имеющей ось вращения, которая, по существу, горизонтальна и параллельна оси вращения приемной оправки. Камера направлена на волокнистую текстуру. Машина содержит модуль анализа изображения для определения положений пересечений трассировочных волокон основы с последовательными трассировочными волокнами утка и сравнения этих определенных положений с соответствующими положениями пересечений эталонных трассировочных волокон основы и волокон утка, и для определения значения смещения волокнистой текстуры для каждого из этих пересечений. Электродвигатели предназначены для приведения оправок во вращение вокруг их соответствующих осей вращения. Блок управления обеспечивает управление электродвигателями, приводящими во вращение оправки. Изобретение обеспечивает повышение качества получаемых изделий. 2 н. и 8 з.п. ф-лы, 6 ил.

1. Машина (10) для наматывания волокнистой текстуры на пропитывающую оправку, содержащая:

- приемную оправку (14) для хранения и разматывания волокнистой текстуры (18), имеющую, по существу, горизонтальную ось (20) вращения;

- пропитывающую оправку (16) для приема наложенных друг на друга слоев волокнистой текстуры, которая разматывается с приемной оправки, имеющую ось (32) вращения, которая, по существу, горизонтальна и параллельна оси вращения приемной оправки;

- камеру (46), установленную в световом коробе (49), который приспособлен под профиль указанной пропитывающей оправки и размещен как можно ближе к указанной волокнистой текстуре, и направленную на волокнистую текстуру и пропитывающую оправку, для проверки прохождения трассировочных волокон (50 52, 54, 56, 58) основы и трассировочных волокон (64) утка, имеющихся в волокнистой текстуре;

- модуль (47) анализа изображения для первоначального определения положений пересечений трассировочных волокон основы с последовательными трассировочными волокнами утка, а затем сравнения этих определенных положений с соответствующими теоретическими положениями пересечений (66) эталонных трассировочных волокон основы и волокон утка, и, наконец, для определения значения смещения волокнистой текстуры для каждого из этих пересечений;

- электродвигатели (22, 34) для приведения оправок во вращение вокруг их соответствующих осей вращения; и

- блок (42) управления для управления электродвигателями, приводящими во вращение оправки.

2. Машина по п. 1, в которой модуль управления для управления электродвигателями включает в себя отслеживающие средства для отслеживания натяжения волокнистой текстуры.

3. Машина по п. 1, в которой модуль анализа изображения записывает указанные теоретические положения пересечений эталонных трассировочных волокон основы и волокон утка, определенные во время этапа калибровки перед автоматическим наматыванием указанной волокнистой текстуры посредством указанной камеры, действующей в соответствии с калибровочной оправкой (45), маркированной эталонными трассировочными волокнами основы и волокнами утка (C1, С2, С3, Т1).

4. Машина по п. 1, в которой модуль анализа изображения дополнительно определяет ошибку положения между эталонным положением выравнивания и положением, наблюдаемым камерой по меньшей мере одного трассировочного волокна основы, и по выбору позволяет продолжение наматывания, в зависимости от того, остается или нет наблюдаемое положение трассировочного волокна основы в пределах заданного диапазона допуска.

5. Машина по п. 4, в которой блок управления корректирует выравнивание во время операции наматывания посредством корректировки положения приемной оправки, когда данная ошибка положения составляет больше чем 25% от заданного диапазона допуска.

6. Машина по п. 5, в которой положение приемной оправки корректируется червяком (24, 26) с приводом от двигателя, прикрепленным к этой приемной оправке.

7. Способ определения значения смещения для волокнистой текстуры (18), намотанной в виде наложенных слоев на вторую оправку (16) машины, включающей в себя первую оправку (14) для хранения и разматывания указанной волокнистой текстуры (18), при этом первая оправка имеет ось (20) вращения, которая, по существу, является горизонтальной и параллельной оси вращения второй оправки, причем первую и вторую оправки приводят во вращение вокруг их соответствующих осей вращения электродвигателями (22, 34), приводимыми в действие блоком (42) управления; причем камерой (46), установленной в световом коробе (49), который приспособлен под профиль указанной второй оправки и размещен как можно ближе к указанной волокнистой текстуре, и направленной на волокнистую текстуру и вторую оправку, проверяют прохождение трассировочных волокон (50 52, 54, 56, 58) основы и трассировочных волокон (64) утка, имеющихся в волокнистой текстуре, и модулем (47) анализа изображения в первую очередь определяют положения пересечений трассировочных волокон основы с последовательными трассировочными волокнами утка, а затем сравнивают эти определенные положения с соответствующими теоретическими положениями пересечений (66) эталонных трассировочных волокон основы и волокон утка, и, наконец, определяют значения смещения волокнистой текстуры для каждого из этих пересечений.

8. Способ по п. 7, в котором указанные теоретические положения пересечений эталонных трассировочных волокон основы и волокон утка определяют во время этапа калибровки перед автоматическим наматыванием указанной волокнистой текстуры посредством указанной камеры на калибровочной оправке (45), маркированной эталонными трассировочными волокнами основы и волокнами утка (C1, С2, С3, Т1), и записывают в указанный модуль анализа изображения.

9. Способ по п. 7, в котором указанные первая и вторая оправки являются, соответственно, приемными оправками и пропитывающими оправками для намоточной машины.

10. Способ по п. 7, в котором указанные первая и вторая оправки являются, соответственно, натяжной оправкой и приемной оправкой для ткацкой машины (или ткацкого станка).

| СПОСОБ АВТОМАТИЧЕСКОЙ ГАЗОИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТИ НАГРЕВА | 1999 |

|

RU2199069C2 |

| НОВЫЙ СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННЫХ КРЕМНЕЗЕМОВ, ОСАЖДЕННЫЕ КРЕМНЕЗЕМЫ С ОСОБОЙ МОРФОЛОГИЕЙ, ГРАНУЛОМЕТРИЧЕСКИМ СОСТАВОМ И ПОРИСТОСТЬЮ И ИХ ПРИМЕНЕНИЕ, В ЧАСТНОСТИ, ДЛЯ УСИЛЕНИЯ ПОЛИМЕРОВ | 2009 |

|

RU2496716C2 |

| FR 2953225 A1, 03.06.2011 | |||

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СПИРАЛЬНО НАВИТЫХ ТРУБ ИЗ ЛЕНТ ТЕРМОПЛАСТОВ | 0 |

|

SU211065A1 |

Авторы

Даты

2017-11-09—Публикация

2013-09-11—Подача