Изобретение относится к производству строительных материалов, а конкретно к производству легкого пустотелого заполнителя для строительных материалов на основе отходов рисопереработки, и может быть использовано в качестве заполнителя для тепло- и звукоизоляционных материалов и засыпок в различных строительных конструкциях для утепления, например, стен, полов, кровель сельскохозяйственных, промышленных и гражданских зданий.

Утилизация отходов рисопереработки позволит сократить площади сельскохозяйственных земель, занимаемых этими отходами, и снизить выбросы токсичных веществ в атмосферу, выделяемых при пиролизе рисовой шелухи вследствие деструкции ее компонентов. Одним из перспективных направлений утилизации рисовой шелухи без ее термохимической переработки является создание новых теплоизоляционных материалов с использованием рисовой шелухи в качестве наполнителя. Переработка отходов позволяет высвобождать дефицитные земельные угодья, отводимые под отвалы, и весьма существенно снизить загрязнение природной среды.

Известен способ получения теплоизоляционных композитов на основе рисовой шелухи (Теплоизоляционные композиты на основе рисовой шелухи [Электронный ресурс] // Официальный сайт ZTBO. URL http://ztbo.ru/o-tbo/lit/problemi-rekultivacii-otxodov/teploizolyacionnie-kompoziti-na-osnove-risovoj-sheluxi] (дата обращения: 16.03.2017), включающий смешивание компонентов, формование, прессование, сушку. Оптимальным составом теплоизоляционных материалов, обладающих высокими прочностными и теплоизоляционными свойствами и исключающих использование импортных органических добавок, являются материалы, содержащие цемент марки М-400, воду и рисовую шелуху в соотношении Ц/РШ=6:1 при водоцементном отношении 0,40-0,45. Кроме того, возможно добавление органической добавки, получаемой при пиролизе рисовой шелухи в количестве 10 мас. % от массы цемента.

Известен состав для плит, включающий в качестве наполнителя рисовую шелуху или смесь рисовой шелухи и древесных опилок, жидкое натриевое стекло с модулем 2,4-3,6, диоксид кремния, в качестве которого используют искусственные диоксиды кремния или кремнеземные пылевидные отходы различных производств с содержанием SiO2 не менее 80%, при заявленном соотношении компонентов (патент РФ №2291051, МПК B27N 3/02 (2006.01), C08L 97/02 (2006.01)).

В этих разработках рисовая шелуха используется как основной строительный компонент, однако для удержания ее в конструкции необходимо использовать связующие компоненты, такие, например, как жидкое стекло, диоксид кремния.

Известен способ изготовления гранулированного заполнителя для бетона (патент RU №2433975 С04В 28/18 (2006.01), С04В 20/00 (2006.01), С04В 28/04 (2006.01), С04В 111/27 (2006.01), опубл. 20.11.2011), включающий формирование ядра в присутствии жидкого стекла из смеси вспученного перлита и гидроксида натрия, накатку оболочки на поверхность ядра из совместно молотой негашеной извести с натрием кремнефтористым, отверждение гранул нагревом в сверхвысокочастотном поле с удельным расходом энергии 41-86 Дж/см3.

Применяемые силикатные вяжущие в сочетании с традиционными стройматериалами удорожают конечный продукт.

Наиболее близким техническим решением является способ изготовления пустотелых гранул (патент RU №2190578, МПК С04В 20/02 (2000.01), опубл. 10.10.2002), включающий получение ядра из водной дисперсной системы, формирование на нем оболочки из твердеющей вяжущей системы и ее упрочнение. Для получения ядра используют водную дисперсную систему - эмульсию, или суспензию, или пену с загустителем, выбираемым из группы метилцеллюлоза, карбоксиметилцеллюлоза, крахмал, ПАВ, бентонит, аморфный кремнезем, пылевидные частицы от переработки горных пород, в количестве, достаточном для обеспечения вязкости системы 40-400 МПа/с. Для формирования оболочки используют быстротвердеющую вяжущую систему, обеспечивающую получение оболочки с прочностью, достаточной для сохранения формы получаемой гранулы не позднее чем через 5-10 мин, причем компоненты вяжущей системы выбирают: первый порошкообразный материал - из группы окись магния, окись железа, окись кальция, смесь окиси кальция и окиси алюминия, окись цинка, гидроокись кальция, двухкальциевый силикат - белит, цемент, глиноземистый цемент, зола и известь, зола и цемент, второй порошкообразный или жидкий - соответственно из группы фосфат аммония, фосфорная кислота, сульфат алюминия, серная и фосфорная кислоты, кремнезоль, силикат калия, щавелевая кислота, силикагель, смесь гидросиликатов кальция, алюминия и железа, смесь сульфатов железа и алюминия, а формирование и упрочнение оболочки осуществляют одновременно путем контакта дискретно выдаваемой с получением ядра водной дисперсной системы и компонентов быстротвердеющей вяжущей системы, взаимодействующих в присутствии воды, содержащейся в ядре. Компоненты быстротвердеющей вяжущей системы вводят в контакт с ядром в виде порошкообразных материалов.

Для изготовления пустотелых гранул необходимы многокомпонентные системы, обеспечивающие их получение как на первой, так и второй ступенях.

Изобретение направлено на разработку способа получения качественных пустотелых гранул на основе использования недорогого сырья и отходов промышленности.

Технический результат - утилизация отходов сельского хозяйства с целью расширения ассортимента строительных материалов.

Технический результат достигается тем, что способ получения пустотелых гранул включает получение ядра из водной дисперсной системы, формирование на нем оболочки из твердеющей вяжущей системы и ее упрочнение. Для получения ядра используют композицию с органическим материалом при следующем соотношении компонентов, мас. %:

Для формирования оболочки используют быстротвердеющую вяжущую систему из пылевидного наполнителя, обеспечивающую получение оболочки ядра с прочностью, достаточной для сохранения формы получаемой гранулы при следующем соотношении компонентов, мас. %:

формирование оболочки осуществляют путем окатывания ядра в пылевидном наполнителе, а упрочнение оболочки производят путем подсушивания гранул до набора прочности 0,48-1,3 МПа. В качестве пылевидного наполнителя используют алебастр и/или цемент. Смесь алебастра и цемента берут в соотношении 1:1.

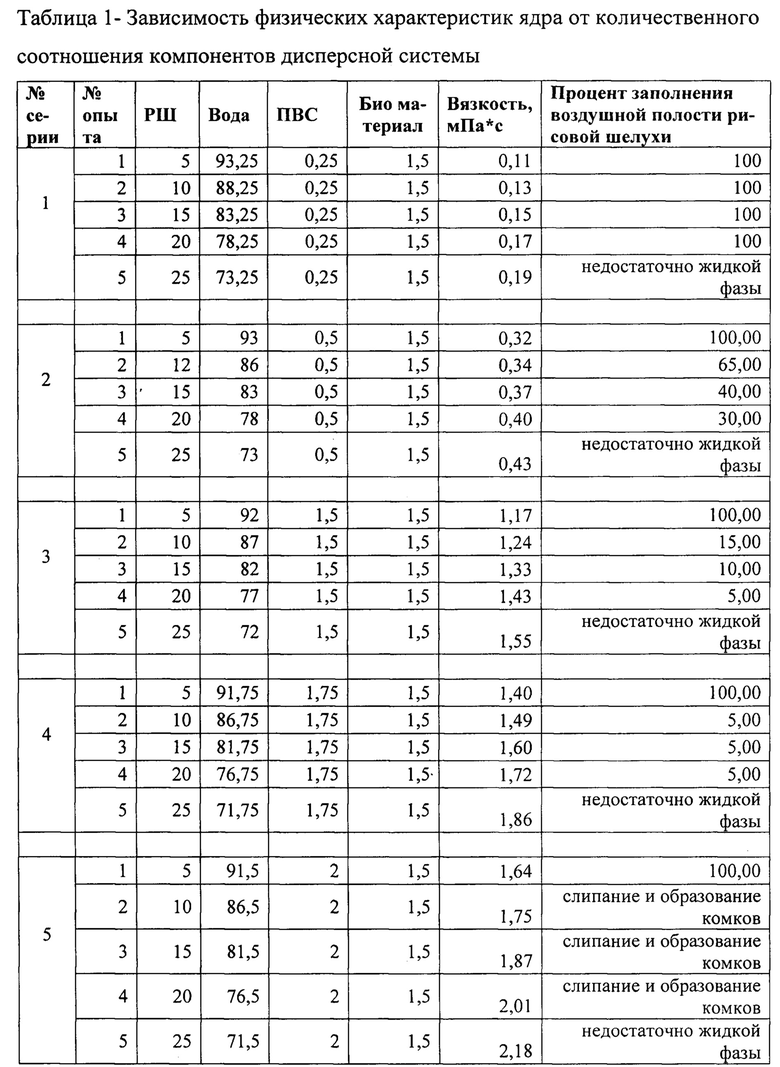

Для формирования ядра готовили водную дисперсную систему, для этого в смеситель наливали воду, в которую вводили необходимое количество поливинилового спирта и биокомпозиционного материала (табл. 1). Полученную смесь тщательно перемешивали, затем добавляли рисовую шелуху и дополнительно перемешивали до состояния, пока вся рисовая шелуха не погрузится в раствор. Не позднее чем через 30 минут ядра извлекали из смесителя и перекладывали на сито, чтобы стек раствор в течение 15 минут.

Были проведены серии опытов с различным содержанием компонентов и экспериментально определены интервалы компонентов. Для формирования ядра использовался ПВС марки 24-88 - с показателем вязкости 44.0-56.0 мПа⋅с. Определение вязкости проводилось на приборе Viscolead one (Fungilab).

Выявлены в каждой из этих серий оптимальные соотношения компонентов и рассмотрено их влияние на физические свойства ядра.

При добавлении в состав дисперсной системы ПВС менее 0,5 мас. % она имеет низкую вязкость (<0,19 мПа⋅с). Раствор проникает во внутреннюю полость рисовой шелухи, на 100% заполняя ее. Следовательно, на этапе формирования гранул наполнитель также легко проникает во внутреннюю полость рисовой шелухи, заполняя ее, что ухудшит качество получаемых гранул.

При добавлении в состав дисперсной системы ПВС в массовом соотношении 0,5-1,5 мас. % формируемое ядро за счет более вязкой водной дисперсной среды получается с частичным сохранением внутренней воздушной полости рисовой шелухи. При добавлении наполнителя он проникает во внутреннюю полость рисовой шелухи, частично заполнив ее.

При добавлении в состав дисперсной системы ПВС в массовом соотношении 1,5-1,75 мас. % формируемое ядро получается с частичным заполнением (5%) внутренней воздушной полости рисовой шелухи. Однако стоимость получаемых гранул повысится за счет добавления дополнительного количества ПВС.

При добавлении в состав дисперсной системы ПВС в массовом соотношении более 1,75 мас. % формируемое ядро получается с сохранением внутренней воздушной полости рисовой шелухи. Однако более вязкая водная дисперсная среда приводит к слипанию и образованию комков, что ухудшает качество получаемых гранул.

Из серии 2, 3 опытов 2, 3, 4 следует, что состав дисперсионной системы для ядра должен быть при соотношении компонентов в мас. %:

Экспериментальные данные на блоках, изготовленных с применением гранул, содержащих биокомпозиционного материала в количестве 1,5 мас. % в композиции, свидетельствуют о том, что обеспечивается оптимальная защита от образования грибка.

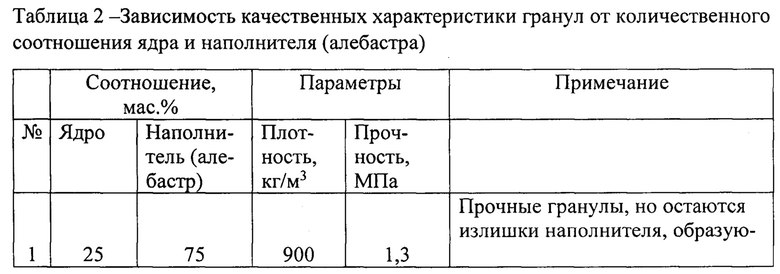

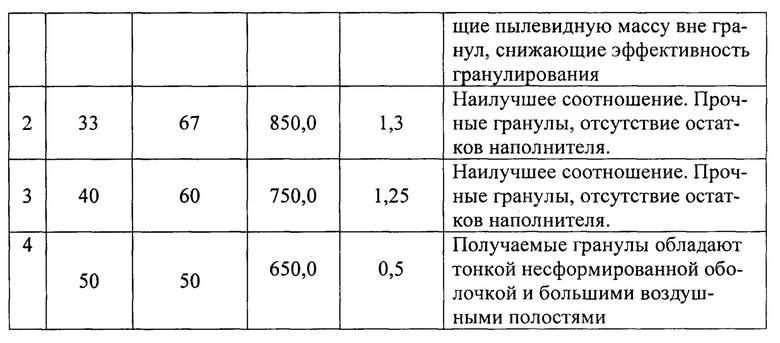

Для получения гранул ядра помещали в барабанный гранулятор. После начала вращения гранулятора и внешней мешалки с венчиком порционно вводили пылевидный наполнитель. В процессе контакта ядра и пылевидного наполнителя формировалась оболочка за счет окатывания ядра пылевидным наполнителем и прилипанием наполнителя к ядру. За счет практически мгновенного взаимодействия - "схватывания" - наполнителя и раствора из ядра формировалась плотная и прочная оболочка, и таким образом получали гранулы, которые приобретают овальную и/или сферическую форму, а наличие двух противоположно направленных потоков позволяло исключать слипания гранул друг с другом. После выгрузки из барабанного гранулятора гранулы подсушивали до набора прочности 0,48-1,3 МПа.

Формирование оболочки ядра пустотелых гранул обеспечивается воздействием двух вращающихся потоков от гранулятора и внешней мешалки с венчиком. При этом вращение мешалки осуществлялось в противоположном от гранулятора направлении, что позволяет наносить пылевидный наполнитель тонким слоем на поверхность ядра, не заполняя внутреннюю полость рисовой шелухи, и препятствует слипанию гранул и образованию комков.

Выбор наполнителя и его количество, необходимое для формирования гранул, определяли, исходя из скорости взаимодействия его с раствором из ядра и образованием оболочки ядра с прочностью, достаточной для ее сохранения овальной и/или сферической формы гранулы. Сушку осуществляли при температуре 80-100 градусов в течение 25 минут.

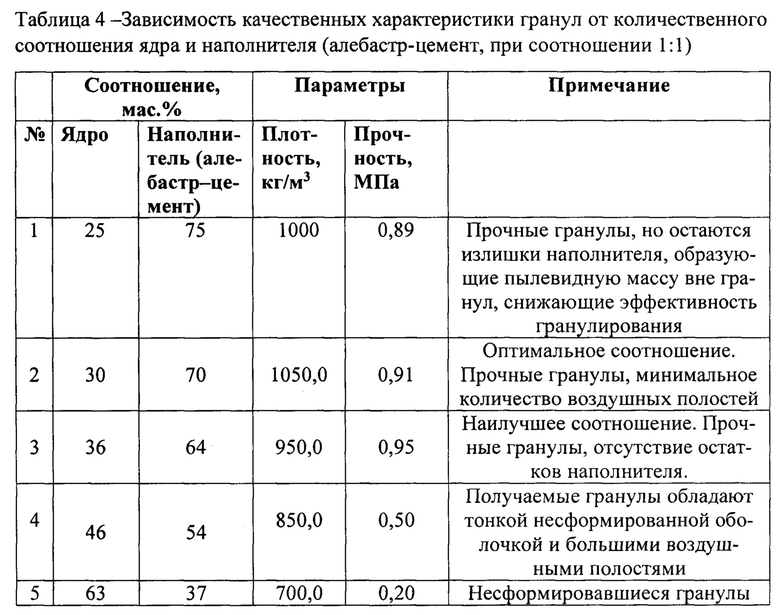

Из данных таблиц 2-4 (примеры №2, 3) следует, что оптимальным соотношением компонентов для формирования пустотелых гранул с прочной оболочкой является, мас. %:

Пример конкретного выполнения.

Приготовили водную дисперсную систему, для этого в смеситель наливали 4 литра воды, в которую ввели 50 мл поливинилового спирта и 75 мл биокомпозиционного материала на основе левана. Полученную смесь тщательно перемешивали, затем добавляли 0,875 кг рисовой шелухи и дополнительно перемешивали 15 минут. Ядра извлекли из смесителя и переложили на сито, чтобы стек раствор в течение 15 минут.

Для получения гранул помещали 2,5 кг ядер в барабанный гранулятор. После начала вращения гранулятора и внешней мешалки с венчиком порционно по 0,5 кг вводили пылевидный наполнитель - алебастр плотностью 2300 кг/м3. Всего алебастра ввели 5,1 кг. В процессе контакта ядра и пылевидного наполнителя формировалась оболочка за счет окатывания ядра пылевидным наполнителем и прилипанием наполнителя к ядру. Получали гранулы, которые приобретают овальную и/или сферическую форму. Сформированные гранулы извлекали из гранулятора и подсушивали в сушильном шкафу до набора прочности 1,3 МПа, при температуре 100°С в течение 25 минут.

Для осуществления способа было применено стандартное оборудование, т.е. для налаживания промышленного выпуска пустотелых гранул есть все необходимое. Способ позволяет получать качественные пустотелые гранулы на основе использования недорогого сырья с утилизацией отходов сельского хозяйства. Одновременно расширяется ассортимент строительных материалов. Проведенные патентно-информационные исследования показали, что заявляемый способ неизвестен из доступных источников информации. Таким образом, предлагаемое техническое решение удовлетворяет критериям патентоспособности изобретения.

Изобретение относится к производству строительных материалов, а именно к производству легкого пустотелого заполнителя для строительных материалов на основе отходов рисопереработки, и может быть использовано в качестве заполнителя для тепло- и звукоизоляционных материалов и засыпок в различных строительных конструкциях для утепления. Способ получения пустотелых гранул включает получение ядра из композиции, мас.%: рисовая шелуха 10-20, вода 78-87, поливиниловый спирт 0,5-1,5, биокомпозиционный материал на основе левана 1,5, формирование на нем оболочки из быстротвердеющей вяжущей системы из пылевидного наполнителя при следующем соотношении, мас.%: ядро 30-40, пылевидный наполнитель 60-70. Формирование оболочки осуществляют путем окатывания ядра в пылевидном наполнителе, а упрочнение оболочки производят путем подсушивания гранул до набора прочности 0,48-1,3 МПа. Изобретение развито в зависимых пунктах формулы. Технический результат – получение качественных пустотелых гранул, утилизация отходов сельского хозяйства. 4 з.п. ф-лы, 4 табл., 1 пр.

1. Способ получения пустотелых гранул, включающий получение ядра из водной дисперсной системы, формирование на нем оболочки из твердеющей вяжущей системы и ее упрочнение, отличающийся тем, что для получения ядра используют композицию с органическим материалом при следующем соотношении компонентов, мас.%:

для формирования оболочки используют быстротвердеющую вяжущую систему из пылевидного наполнителя при следующем соотношении, мас.%:

формирование оболочки осуществляют путем окатывания ядра в пылевидном наполнителе, а упрочнение оболочки производят путем подсушивания гранул до набора прочности 0,48-1,3 МПа.

2. Способ получения пустотелых гранул по п.1, отличающийся тем, что в качестве пылевидного наполнителя используется алебастр.

3. Способ получения пустотелых гранул по п.1, отличающийся тем, что в качестве пылевидного наполнителя используется цемент.

4. Способ получения пустотелых гранул по п.1, отличающийся тем, что в качестве пылевидного наполнителя используется смесь алебастра и цемента в соотношении 1:1.

5. Способ по п.1, отличающийся тем, что подсушивание гранул осуществляют при температуре 80-100°С в течение 25 минут.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ГРАНУЛ | 2001 |

|

RU2190578C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО ЗАПОЛНИТЕЛЯ | 1994 |

|

RU2081080C1 |

| Способ изготовления пустотелых гранул | 1979 |

|

SU789456A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО ЗАПОЛНИТЕЛЯ | 2000 |

|

RU2186047C2 |

| Способ изготовления пустотелого безобжигового заполнителя | 1986 |

|

SU1573009A1 |

| CN 104609880 A, 13.05.2015. | |||

Авторы

Даты

2018-06-04—Публикация

2017-08-17—Подача