Область техники, к которой относится изобретение

Данное изобретение представляет собой производственное устройство, позволяющее использовать отходящее тепло нагревательного котла, используемого в процессе производства базового смазочного масла методом регенерации отработанного масла, для очистки и фракционной перегонки масла с получением дистиллятного масла. Изобретение относится к устройствам контроля скорости испарения газообразной фракции при регенерации отработанного масла путем поддержания постоянной температуры испаряющейся газообразной фракции за счет использования отходящего тепла при отводе дыма из нагревательного котла, а также к устройствам очистки масла и отделения газообразной фракции, использующим силу притяжения Земли, подъемную силу газов, слипания частиц газообразных веществ в результате движения турбулентных потоков газов в пересекающихся направлениях с оседанием капель жидкости и другие физические законы и технологические методы, в частности, к устройствам отделения газообразной фракции в целях обеспечения качества регенерированного базового масла с использованием отходящего тепла при отводе дыма из нагревательного котла.

Уровень техники

Известно производственное оборудование и технология производства базового смазочного масла путем регенерации и повторного использования отработанного масла, а также фракции продукта, получаемые при помощи генератора тонких пленок, которые непосредственно направляются в ректификационную колонну.

Данная технология имеет следующие недостатки:

1. Падение температуры: отработанное масло нагревается до определенной температуры и поступает в генератор тонких пленок, где происходит испарение масла с переходом в газообразное состояние. В генераторе тонких пленок образуется газообразная фракция масла, находящаяся при определенной температуре. Газообразная фракция по теплоизолированному каналу поступает в ректификационную колонну. Хотя в конструкции оборудования и предусмотрена теплоизоляция, но потери тепла при движении продукта внутри установки неизбежны, что приводит к преждевременной конденсации небольшой части газообразной фракции продукта.

2. Снижение качества продукта перегонки масла. После нагревания отработанного смазочного масла до определенной температуры, под действием генератора тонких пленок отработанное смазочное масло переходит в газообразное состояние и становится газообразным продуктом перегонки масла. Однако одновременно с этим неизбежно образуется большое количество частиц уноса разных размеров, которые смешиваются с туманом, образуемым газообразным продуктом перегонки, и по мере движения потока газа, поступают в ректификационную колонну. Значительную часть масляного уноса составляют примеси отработанного масла и масляные остатки (остатки от перегонки) очень высокой вязкости. Данные продукты, смешиваясь с газообразным продуктом перегонки масла, оказываются на технологических тарелках ректификационной колонны, где происходит теплообмен продуктов, и, таким образом, примешиваются к продуктам каждой технологической линии. В результате, готовая продукция каждой линии содержит в своем составе примеси, которые снижают качество получаемых маслопродуктов.

Сущность изобретения

Целью настоящего изобретения является создание устройства отделения газообразной фракции в целях обеспечения качества регенерированного базового масла с использованием отходящего тепла при отводе дыма из нагревательного котла, имеющего рациональную конструкцию, позволяющего значительно повысить качество базового масла, получаемого методом регенерации отработанного смазочного масла, функционально надежного и безопасного, обеспечивающего постоянство температуры в процессе перегонки и в то же время повышающего коэффициент полезного использования энергии, потребляемой установкой в целом.

Цель настоящего изобретения реализуется следующим образом: имеется устройство отделения газообразной фракции в целях обеспечения качества регенерированного базового масла с использованием отходящего тепла при отводе дыма из нагревательного котла, включающее генератор тонких пленок, котел для нагревания отработанного масла и вертикальный резервуар-отстойник. С внешней стороны вокруг корпуса вертикального резервуара-отстойника последовательно устроены кольцеобразный внешний кожух, образующий коаксиальный дымоход и слой утепления, внутри резервуара-отстойника равномерно расположен решетчатый интерцептор, входное отверстие для ввода газообразной фракции продукта, устроенное в нижней части стенки резервуара-отстойника, при помощи соединительного трубопровода, идущего наклонно вниз, соединено с генератором тонких пленок, в верхней части стенки резервуара-отстойника устроены выходное отверстие для вывода газообразной фракции продукта и выходное отверстие для дыма; выхлопное дымовое отверстие котла для нагревания отработанного масла посредством главного дымового канала соединено с входным отверстием коаксиального дымохода, расположенным в донной части резервуара-отстойника; на главном дымовом канале устроен разветвительный вспомогательный дымовой канал; взаимно блокированные дисковые затворные устройства с установленными в них дисковыми затворами, приводимые в движение электродвигателем, смонтированы в главном и вспомогательном дымовом каналах; у входного отверстия коаксиального дымохода, расположенного в донной части резервуара-отстойника, и выходного отверстия для дыма, расположенного в верхней части стенки резервуара-отстойника, соответственно, установлены термопары.

Принцип действия настоящего изобретения заключается в следующем: после генератора тонких пленок был добавлен вертикальный резервуар-отстойник, функционирующий при постоянной температуре и снабженный рубашкой. Входное отверстие резервуара-отстойника соединено с выходным отверстием генератора тонких пленок, причем соединительная трубка расположена под определенным уклоном, чтобы оседающие частицы масляного уноса в виде жидкости стекали обратно в генератор тонких пленок и вытекали наружу. Выходное отверстие резервуара-отстойника соединено с ректификационной колонной. В кольцевом пространстве между внешним кожухом резервуара-отстойника и стенкой самого резервуара-отстойника проходит дым, образующийся при сгорании топлива в нагревательном котле. Снаружи по окружности отстойника дымоход защищен утеплительным слоем (слоем термоизоляции), который призван уменьшить тепловые потери системы. У входного и выходного отверстий для дыма в нижней и верхней части отстойника, соответственно, установлено по одной термопаре. Еще одно дополнительное устройство, предусмотренное данным изобретением, представляет собой двухканальный трубопровод с установленными в нем взаимно блокированными дисковыми затворами. Входное отверстие данного трубопровода соединено с выходным дымовым отверстием нагревательного котла. Что касается выходных отверстий, то их предусмотрено два: одно из них соединяется с донной частью термостатического резервуара-отстойника вертикального типа, а другое – с дымовой трубой, по которой дым выбрасывается в атмосферу. Открытие и закрытие двух данных отверстий контролируется при помощи взаимно блокированных дисковых затворов, установленных под углом 90° друг по отношению к другу. Когда газообразная фракция продукта из выходного отверстия генератора тонких пленок поступает в вертикальный резервуар-отстойник, поскольку внутренний диаметр резервуара-отстойника больше диаметра предыдущих устройств и трубопроводов движения газообразной фракции, то скорость потока газообразной фракции замедляется (согласно проведенным расчетам, замедляется до 0,1-0,8 м/с). Поскольку плотность частиц масляного уноса в составе газообразной фракции продукта относительно высока, то под действием силы тяжести, частицы масляного уноса не поднимаются вверх вместе с потоком газа, а постепенно опускаются на дно отстойника. Что касается частиц масляного уноса с относительно малой физической плотностью, то действия силы тяжести оказывается недостаточно для преодоления подъемной силы газа. Такие частицы увлекаются вверх потоком газа, наталкиваются на пластины решетчатого интерцептора и оседают на них. Далее судьба частиц масляного уноса (тумана), осевших на пластинах решетчатого интерцептора, складывается по-разному: часть из них при данной, поддерживаемой в резервуаре-отстойнике температуре продолжает испаряться, переходит в газообразное состояние и уносится вверх восходящим потоком газа. Другие частицы осадка не в состоянии испариться, они собираются в крупные капли и также падают на дно отстойника. Благодаря наклонной форме дна отстойника, в конечном итоге, все они возвращаются в генератор тонких пленок. В результате описанного процесса газообразная фракция продукта, выходящая из естественного отстойника, проходит очистку. Для обеспечения постоянной температуры газообразной фракции продукта, дым, образующийся при сгорании топлива в нагревательном котле, проходит через кольцевое пространство между внешним кожухом и стенкой вертикального резервуара-отстойника, нагревая ее. В зависимости от температуры газовой фракции, определяемой термопарами, установленными у входного и выходного дымовых отверстий вертикального резервуара-отстойника, происходит управление степенью открытия двух взаимно блокированных дисковых затворов. Когда температура газообразной фракции продукта, проходящей сквозь естественный отстойник, обнаруживает тенденцию к снижению, под действием управляющего сигнала и движения электродвигателя степень открытия рабочего элемента дискового затвора, регулирующего поступление дыма в рубашку вертикального резервуара-отстойника, увеличивается. Одновременно уменьшается степень открытия рабочего элемента дискового затвора, регулирующего выброс дыма из дымохода в атмосферу. Когда температура газообразной фракции продукта, проходящей сквозь естественный отстойник, повышается выше определенного значения, также срабатывают взаимно блокированные дисковые затворы, уменьшая подачу горячего дыма в рубашку вертикального резервуара-отстойника и увеличивая сброс дыма в атмосферу. Таким образом, температура газообразной фракции поддерживается постоянной. Если же степень открытия рабочего элемента дискового затвора, регулирующего поступление дыма в рубашку-дымоход вертикального резервуара-отстойника, является максимальной, а температура газообразной фракции все же не достигает установленных значений, то можно добиться поддержания постоянной температуры путем повышения мощности горелки нагревательного котла.

Изобретение по данной патентной заявке осуществляет очистку продукта, благодаря своим некоторым следующим особенностям:

1. Методом сепарации, основанным на действии силы тяжести, из газообразной фракции выделяются содержащиеся в ней в качестве примесей частицы масляного уноса. Найден способ поддержания газообразного состояния газообразного продукта перегонки смазочного масла до осаждения содержащихся в нем частиц масляного уноса под действием силы тяжести, а также способ контроля скорости движения газообразной фракции продукта. Частицам масляного уноса, содержащимся в составе газообразного продукта перегонки смазочного масла, дается достаточное время для осаждения и сепарации. Преодолен такой недостаток технологии перегонки отработанного смазочного масла, как переход через точку температурной конденсации («точку росы») газообразного продукта перегонки масла до проведения сепарации продукта с отделением от него частиц масляного уноса.

2. При помощи пластин решетчатого интерцептора создается турбулентный поток газообразной фракции. Используя силу инерции и адгезии к пластинам интерцептора, устройство улавливает частицы масляного уноса, входящие в состав газообразной фракции отработанного смазочного масла в качестве примесей, и, таким образом, очищает газообразную фракцию продукта от примесей.

3. В целях реализации двух описанных выше технологических целей, необходимо поддержание постоянной температуры газообразной фракции продукта на протяжении всего процесса осаждения и сепарации. Для этого используется теплота дыма, образующегося в процессе сгорания топлива в нагревательном котле, чтобы поддерживать температуру устройства для осаждения и сепарации на постоянном уровне.

Устройство, согласно данному изобретению, имеет рациональную конструкцию, позволяет значительно повысить качество базового масла, получаемого методом регенерации отработанного смазочного масла, функционально надежно и безопасно, обеспечивает постоянство температуры в процессе перегонки и в то же время повышает коэффициент полезного использования энергии, потребляемой установкой в целом. В ходе эксплуатации устройства в течение около 8000 рабочих часов был получен очевидный положительный результат, доказана высокая рентабельность и экономическая эффективность использования данного устройства.

Краткое описание чертежей

Ниже дается подробное описание изобретения, иллюстрированное при помощи чертежей.

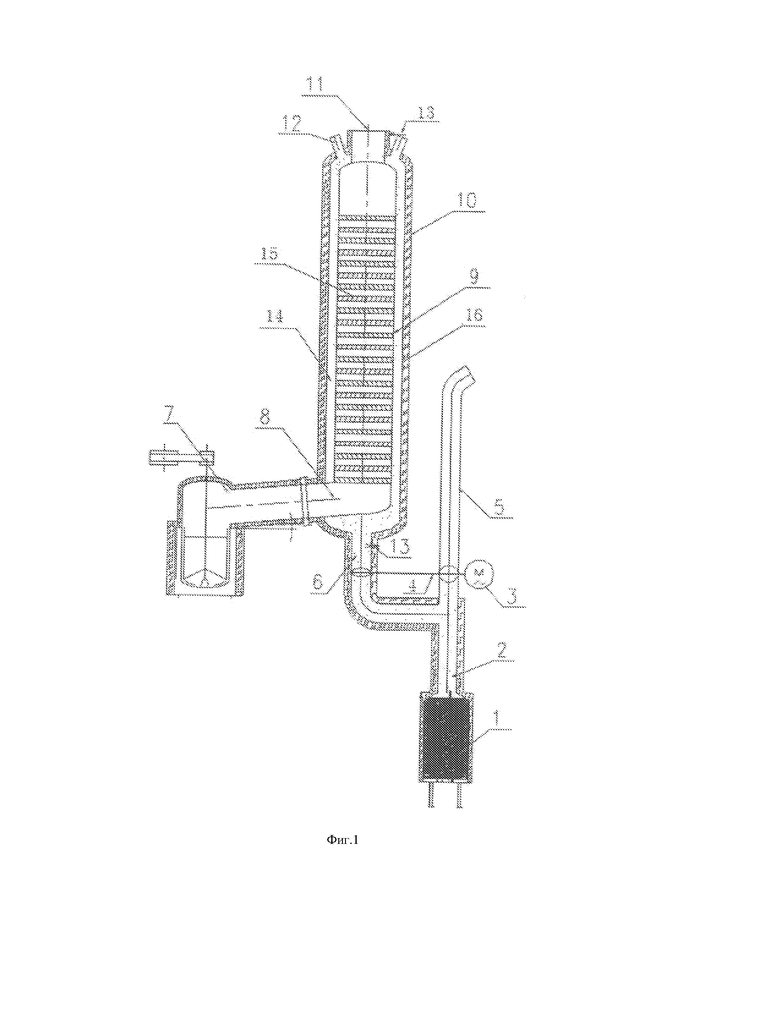

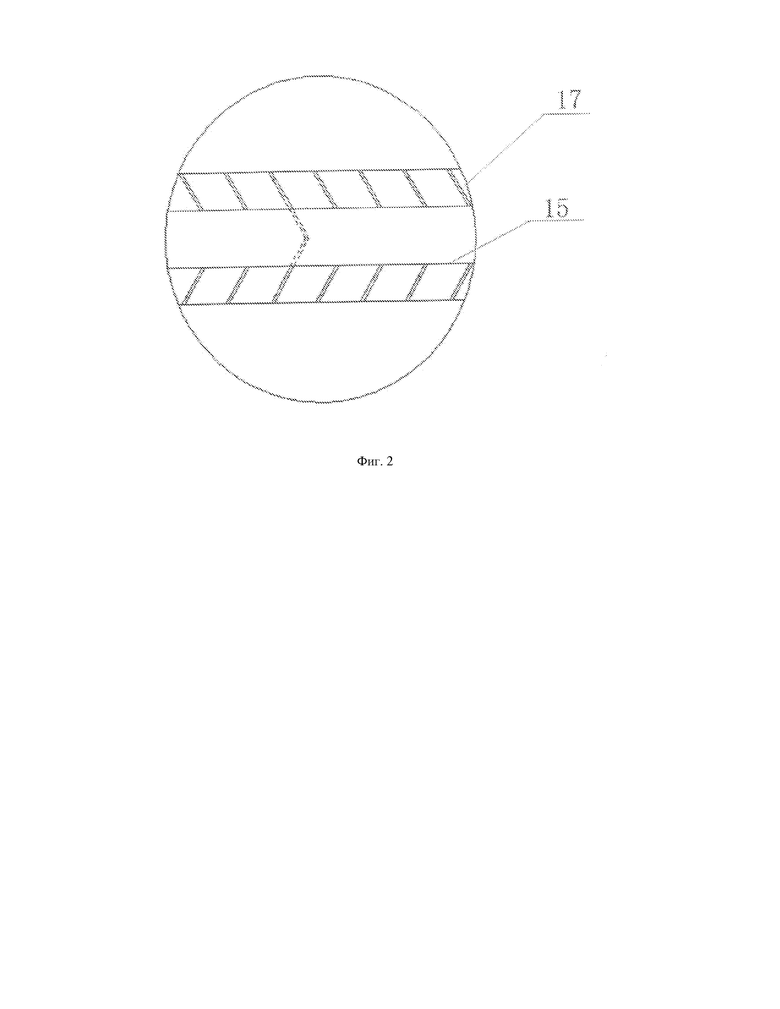

На фиг. 1 приводится конструктивная схема общего вида изобретения. На фиг. 2 приведена схема локальной конструкции решетчатого интерцептора в увеличенном масштабе.

Подробное описание изобретения

Устройство отделения газообразной фракции в целях обеспечения качества регенерированного базового масла с использованием отходящего тепла при отводе дыма из нагревательного котла, показанное на фиг. 1 и 2, включающее генератор тонких пленок 7 и котел для нагревания отработанного масла 1; с внешней стороны вокруг корпуса вертикального резервуара-отстойника 9 последовательно устроены кольцеобразный внешний кожух 16, образующий коаксиальный дымоход 14 и слой утепления 10, внутри резервуара-отстойника 9 равномерно расположен решетчатый интерцептор 15, входное отверстие для ввода газообразной фракции продукта 8, устроенное в нижней части стенки резервуара-отстойника 9, которое при помощи соединительного трубопровода, идущего наклонно вниз, соединено с генератором тонких пленок 7, в верхней части стенки резервуара-отстойника 9 устроены выходное отверстие для вывода газообразной фракции продукта 11 и выходное отверстие для дыма 12; выхлопное дымовое отверстие 2 котла для нагревания отработанного масла 1 посредством главного дымового канала 6 соединено с входным отверстием коаксиального дымохода 14, расположенным в донной части резервуара-отстойника 9; на главном дымовом канале 6 устроен разветвительный вспомогательный дымовой канал 5; взаимно блокированные дисковые затворные устройства с установленными в них дисковыми затворами 4, приводимые в движение электродвигателем 3, смонтированы в главном и вспомогательном дымовом каналах 6, 5; у входного отверстия коаксиального дымохода 14, расположенного в донной части резервуара-отстойника 9, и выходного отверстия для дыма 12, расположенного в верхней части стенки резервуара-отстойника 9, соответственно, установлены термопары 13. Электродвигатель 3 является электродвигателем с аналоговым датчиком обратной связи. Взаимно блокированные дисковые затворные устройства имеют следующую конструкцию: соединительные тяги затворных устройств, приводимые в движение электродвигателем 3, соединены с дисковыми пластинами дисковых затворов 4, установленных в главном и вспомогательном дымовых каналах 6 и 5, соответственно. Дисковые пластины двух дисковых затворов расположены под углом 90° друг к другу. На соединительном трубопроводе и главном дымовом канале 6, соответственно, устроен слой утепления 10. Соединительный трубопровод, проходящий наклонно вниз, образует угол 4-8° к горизонтали. Внутри резервуара-отстойника 9 равномерно расположен решетчатый интерцептор 15, и расстояние между соседними слоями (ярусами) решетчатого интерцептора составляет 40-200 мм. Решетчатый интерцептор 15 состоит из параллельных друг другу стальных полос 17, наклоненных под определенным углом; расстояние между соседними стальными полосами 17 внутри интерцептора составляет 40-120 мм. Угол наклона к горизонтали наклонных стальных полос 17 составляет 30-70°. Направление наклона стальных полос 17, образующих соседние слои (ярусы) решетчатого интерцептора, противоположно, таким образом, соседние ярусы решетчатого интерцептора образуют друг относительно друга угол 60-140°. Скорость движения газообразной фракции продукта внутри резервуара-отстойника составляет 0,1-0,8 м/с.

Дым, выходящий из котла нагревания отработанного масла 1, проходит через дымовое отверстие 2, затем – через дисковое затворное устройство, выполняющее распределительную функцию, и через вспомогательный дымовой канал 5 выбрасывается в атмосферу. Другая часть дыма, выходящая из нагревательного котла, проходит через главный дымовой канал 6 и поступает в кольцевой коаксиальный дымоход, а затем выбрасывается наружу через выходное дымовое отверстие 12. Газообразный продукт перегонки масла выходит из генератора тонких пленок 7, проходит через входное отверстие для газообразной фракции 8, поступает в вертикальный резервуар-отстойник 9. После осаждения в отстойнике примесей, уловления частиц масляного уноса и очистки газообразной фракции продукта он через выпускное отверстие 11 направляется в ректификационную колонну. Осажденные и уловленные частицы масляного уноса падают на дно резервуара-отстойника 9 и через впускное отверстие для газообразной фракции 8 в донной части резервуара-отстойника возвращаются в генератор тонких пленок 7. Температура газообразного продукта перегонки масла в вертикальном резервуаре-отстойнике 9 измеряется при помощи термопары 13, установленной у впускного отверстия для газообразной фракции, и при помощи термопары 13, установленной у выпускного отверстия для газообразной фракции. После анализа показаний данных приборов контроллером (ПЛК) подается управляющий сигнал на электродвигатель с аналоговым датчиком обратной связи 3. Таким образом, осуществляется управление работой взаимно блокированных дисковых затворов 4, регулируется степень открытия рабочих элементов дисковых затворов, установленных в главном и вспомогательном дымовых каналах, обеспечивается постоянство температуры газообразного продукта перегонки масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компенсирующее устройство автоматической защиты при отключении электрического питания производственной линии регенерации отработанного смазочного масла | 2017 |

|

RU2661885C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНЫХ МАСЕЛ | 1928 |

|

SU40832A1 |

| СИСТЕМА ДЛЯ НАГРЕВА МАСЛА В КАЧЕСТВЕ ТЕПЛОНОСИТЕЛЯ С ИСПОЛЬЗОВАНИЕМ ОТРАБОТАННОГО ТЕПЛА КОТЕЛЬНОГО ГАЗА | 2011 |

|

RU2586036C2 |

| Устройство для термической переработки горючих ископаемых | 1932 |

|

SU33526A1 |

| УСТАНОВКА И СПОСОБ КОНЦЕНТРИРОВАНИЯ ЗАГРЯЗНЕНИЙ В СТОЧНЫХ ВОДАХ | 2010 |

|

RU2573471C2 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННЫХ МАСЕЛ | 1994 |

|

RU2099397C1 |

| ПЕРЕСТРАИВАЕМАЯ НАГРЕВАТЕЛЬНАЯ СИСТЕМА | 1999 |

|

RU2246069C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ТВЕРДЫХ ГОРЮЧИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2021559C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОПТИЛЬНЫХ ПРЕПАРАТОВ ИЗ ДЫМОВЫХ ВЫБРОСОВ | 1996 |

|

RU2101965C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

Изобретение относится к устройствам, позволяющим использовать отходящее тепло нагревательного котла, используемого в процессе производства базового смазочного масла методом регенерации отработанного масла, для очистки и фракционной перегонки масла с получением дистиллятного масла. Устройство отделения газообразной фракции регенерированного базового масла при отводе дыма из нагревательного котла включает генератор тонких пленок, котел для нагревания отработанного масла и вертикальный резервуар-отстойник. С внешней стороны вокруг корпуса вертикального резервуара-отстойника последовательно устроены кольцеобразный внешний кожух, образующий коаксиальный дымоход и слой утепления. Внутри резервуара-отстойника равномерно расположен решетчатый интерцептор. Входное отверстие для ввода газообразной фракции продукта устроено в нижней части стенки резервуара-отстойника при помощи соединительного трубопровода, идущего наклонно вниз, и соединено с генератором тонких пленок. В верхней части стенки резервуара-отстойника устроены выходное отверстие для вывода газообразной фракции продукта и выходное отверстие для дыма. Выхлопное дымовое отверстие котла для нагревания отработанного масла посредством главного дымового канала соединено с входным отверстием коаксиального дымохода, расположенным в донной части резервуара-отстойника. На главном дымовом канале устроен разветвительный вспомогательный дымовой канал. Взаимно блокированные дисковые затворные устройства с установленными в них дисковыми затворами, приводимые в движение электродвигателем, смонтированы в главном и вспомогательном дымовом каналах. У входного отверстия коаксиального дымохода, расположенного в донной части резервуара-отстойника, и выходного отверстия для дыма, расположенного в верхней части стенки резервуара-отстойника, соответственно, установлены термопары. Техническим результатом изобретения являются значительное повышение качества базового масла, получаемого методом регенерации отработанного смазочного масла, функциональная надежность и безопасность, обеспечение постоянства температуры в процессе перегонки и повышение коэффициента полезного использования энергии, потребляемой установкой в целом. 7 з.п. ф-лы, 2 ил.

1. Устройство отделения газообразной фракции регенерированного базового масла при отводе дыма из нагревательного котла, включающее генератор тонких пленок (7), котел для нагревания отработанного масла (1) и вертикальный резервуар-отстойник (9), отличающееся тем, что с внешней стороны вокруг корпуса вертикального резервуара-отстойника (9) последовательно устроены кольцеобразный внешний кожух (16), образующий коаксиальный дымоход (14) и слой утепления (10), внутри резервуара-отстойника (9) равномерно расположен решетчатый интерцептор (15), входное отверстие для ввода газообразной фракции продукта (8), устроенное в нижней части стенки резервуара-отстойника (9), при помощи соединительного трубопровода, идущего наклонно вниз, соединено с генератором тонких пленок (7), в верхней части стенки резервуара-отстойника (9) устроены выходное отверстие для вывода газообразной фракции продукта (11) и выходное отверстие для дыма (12); выхлопное дымовое отверстие (2) котла для нагревания отработанного масла (1) посредством главного дымового канала (6) соединено с входным отверстием коаксиального дымохода (14), расположенным в донной части резервуара-отстойника (9); на главном дымовом канале (6) устроен разветвительный вспомогательный дымовой канал (5); взаимно блокированные дисковые затворные устройства с установленными в них дисковыми затворами (4), приводимые в движение электродвигателем (3), смонтированы в главном и вспомогательном дымовом каналах (6, 5); у входного отверстия коаксиального дымохода (14), расположенного в донной части резервуара-отстойника (9), и выходного отверстия для дыма (12), расположенного в верхней части стенки резервуара-отстойника (9), соответственно, установлены термопары (13).

2. Устройство по п. 1, отличающееся тем, что электродвигатель (3) является электродвигателем с аналоговым датчиком обратной связи.

3. Устройство по п. 1, отличающееся тем, что взаимно блокированные дисковые затворные устройства имеют следующую конструкцию: соединительные тяги затворных устройств, приводимые в движение электродвигателем (3), соединены с дисковыми пластинами дисковых затворов (4), установленных в главном и вспомогательном дымовых каналах (6, 5), соответственно, дисковые пластины двух дисковых затворов (4) расположены под углом 90° друг к другу.

4. Устройство по п. 1, отличающееся тем, что на соединительном трубопроводе и главном дымовом канале (6), соответственно, устроен слой утепления (10).

5. Устройство по п. 1, отличающееся тем, что соединительный трубопровод, проходящий наклонно вниз, образует угол 4-8° к горизонтали.

6. Устройство по п. 1, отличающееся тем, что внутри резервуара-отстойника (9) равномерно расположен решетчатый интерцептор (15), и расстояние между соседними слоями (ярусами) решетчатого интерцептора составляет 40-200 мм.

7. Устройство по п. 6, отличающееся тем, что решетчатый интерцептор (15) состоит из параллельных друг другу стальных полос (17), наклоненных под определенным углом; расстояние между соседними стальными полосами (17) внутри интерцептора составляет 40-120 мм; угол наклона к горизонтали наклонных стальных полос (17) составляет 30-70°; направление наклона стальных полос (17), образующих соседние слои (ярусы) решетчатого интерцептора, противоположно, таким образом, соседние ярусы решетчатого интерцептора образуют относительно друг друга угол 60-140°.

8. Устройство по п. 1, отличающееся тем, что скорость движения газообразной фракции продукта внутри резервуара-отстойника составляет 0,1-0,8 м/с.

| US 9345998 B2, 24.05.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ ХЛЕБОБУЛОЧНОГО ИЗДЕЛИЯ | 2010 |

|

RU2440755C1 |

| EA 201071255 A1, 29.04.2011 | |||

| СЕПАРАТОР-КАПЛЕОТБОЙНИК | 2003 |

|

RU2236889C1 |

| Устройство для выделения жидкости из восходящего потока газов | 1989 |

|

SU1768240A1 |

Авторы

Даты

2018-06-04—Публикация

2017-05-18—Подача