Изобретение относится к способу и устройству для сжигания горючих твердых отходов химического производства, в частности производства терефталевой кислоты, и одновременно для нагрева теплоносителя, используемого для подогрева технологических потоков, проходящих через машины и устройства, путем утилизации теплоты сгорания.

Отходы производства терефталевой кислоты содержат терефталевую кислоту, изофталевую кислоту, бензойную кислоту, р-толуиловую кислоту, побочные высококипящие соединения и отработанный катализатор. Эти отходы являются твердыми при комнатной температуре и горючими (горючие твердые отходы).

Известен способ термообработки твердых горючих отходов, включающий приготовление суспензии путем смешивания твердых отходов с жидкими, подачу суспензии в печь, сжигание суспензии и вывод продуктов сгорания. Однако такое решение приводит к чрезмерному расходу энергии и является неэкономичным.

Известно также устройство термообработки твердых горючих отходов, содержащее основную камеру сгорания с горелкой, размещенной в своде, вторичную камеру сгорания и расположенный под основной камерой сгорания дымоход для отвода продуктов сгорания. Известное устройство также неэкономично.

Цель изобретения - повышение стабильности и полноты сгорания.

Поставленная цель достигается тем, что в способе термообработки твердых горючих отходов, включающем приготовление суспензии путем смешивания твердых отходов с жидкими, подачу суспензии в печь, сжигание суспензии и вывод продуктов сгорания, твердые отходы смешивают с маслом в массовом соотношении 1: (0,5-1) и осуществляют дожигание продуктов сгорания при температуре 800-1000оС в течение 0,5-1,0 с.

Устройство термообработки твердых горючих отходов, содержащее основную камеру сгорания с горелкой, размещенной в своде, вторичную камеру сгорания и расположенный под основной камерой сгорания дымоход для отвода продуктов сгорания, снабжено размещенными вдоль боковой стенки основной камеры сгорания нагревательными трубками, а вторичная камера сгорания размещена под основной. Кроме того, оно снабжено дополнительной камерой сгорания, соединенной с основной дымоходом и выполненной с нагревательными трубками, соединенными с нагревательными трубками основной камеры сгорания.

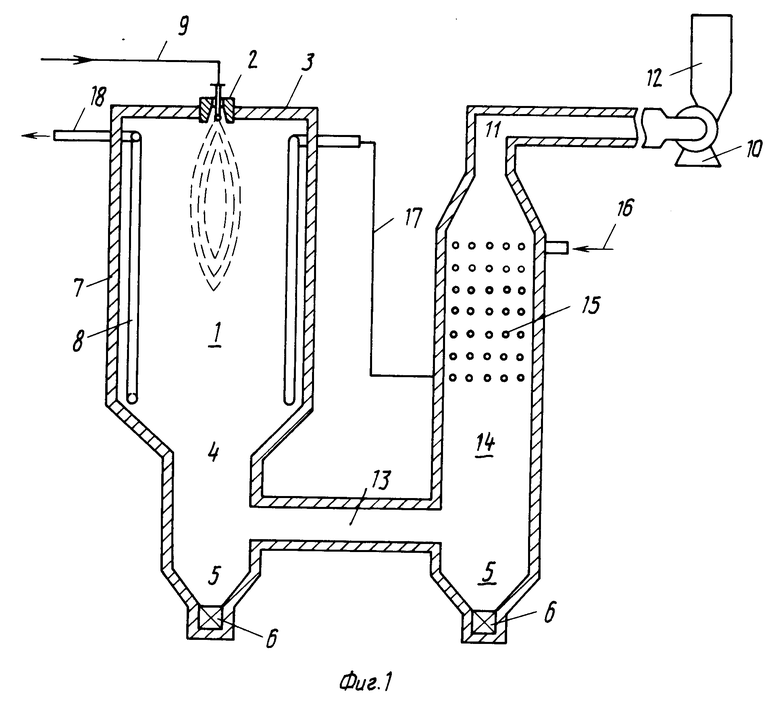

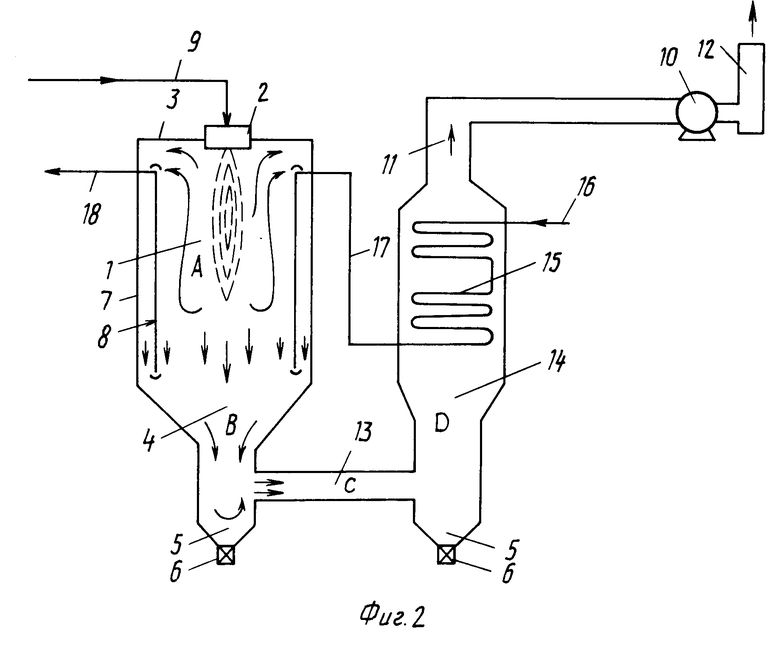

На фиг. 1 представлена конструкция печи для нагрева теплоносителя по одному из вариантов изобретения, в котором горючие твердые отходы используются в качестве топлива, вид сбоку; на фиг.2 - вертикальный разрез, иллюстрирующий движение горячего потока дымовых газов в конструкции на фиг.1.

В варианте, показанном на фиг.1, печь сжигания включает основную камеру сгорания 1 с горелкой 2 в сводовой части 3 камеры, вторичную камеру сгорания 4 в нижней части основной камеры сгорания 1 и коллектор дымового газа, расположенный под и после вторичной камеры сгорания 4. В нижней части вторичной камеры сгорания предусмотрена приемная камера 5, куда попадают несгоревшие частицы, например отработанный катализатор и зола. Эти остатки через устройство 6 периодически выгружают из печи.

В боковой стенке 7 основной камеры сгорания 1, вертикально расположена нагреваемая труба 8 вдоль боковой стенки 7. Благодаря этому эффективно защищается боковая стенка 7 и регулируется температура внутри камеры сгорания 1 и температура дымовых газов, поступающих во вторичную камеру сгорания 4. Поскольку нагреваемая труба 8 расположена вертикально, то зола и другие налипающие вещества периодически осыпаются с нее вниз. Таким образом, конструкция и устройство обогреваемой трубы 8 приспособлены для работы в данных условиях.

Обычно вторичная камера сгорания 4 имеет коническую или пирамидальную форму для облегчения осыпания таких остатков, как зола, в приемную камеру 5. Примерами масел, которые могут быть использованы в суспензии горючих твердых отходов, являются светлые нефтепродукты, тяжелое масло и продукты крекинга, получаемые на олефиновой установке в качестве побочных продуктов. При этом тяжелое масло является наиболее предпочтительным. Для полного сжигания отходов и предотвращения забивания горелки 2 горючие твердые отходы, диспергированные в нефтепродукте, желательно распыливать до размера 10 меш, в предпочтительном варианте 40-60 меш. Количество подмешиваемого нефтепродукта по отношению к количеству распыливаемого твердого горючего остатка составляет по крайней мере 0,5 мас.ч. на 1 мас.ч.

Масляную суспензию горючего твердого остатка по трубопроводу 9 подают в горелку 2, вставленную в основную камеру сгорания 1, и сжигают. Теплоноситель в трубке 8 нагревают за счет тепла, получаемого в результате сгорания. С другой стороны, путем регулирования температуры и/или расхода теплоносителя через трубку 8 и расхода масляной суспензии в горелку температура в основной камере сгорания 1 в зоне, обозначенной ссылкой B, составляет примерно 800-1000оС, в предпочтительном варианте примерно 850-950оС.

Введение дымовых газов от сжигания масляной суспензии в основной камере сгорания 1 во вторичную камеру сгорания 4, т.е. направление течения дымовых газов, обозначенное стрелкой на фиг.2, может легко выдерживаться, например, с помощью просасывания их вентилятором 10, установленным в конце второго коллектора дымовых газов 11, и сброса их через дымовую трубу 12.

Желательно, чтобы время пребывания продуктов сгорания во вторичной камере сгорания 4 составляло по крайней мере 0,5 с, предпочтительно 0,5-1,0 с.

Дымовые газы, просасываемые через дымоход, могут выбрасываться через вентилятор и дымовую трубу. При необходимости и в предпочтительном варианте для полного сжигания остатков, которые могут оставаться несгоревшими в дымовых газах, между дымоходом 13 и вентилятором 10 может размещаться дополнительная камера сгорания 14 так, что дымовые газы из вторичной камеры сгорания могут через дымоход 13 выводиться в дополнительную камеру сгорания 14 и сбрасываться через второй коллектор дымовых газов 11.

Время пребывания газообразных продуктов сгорания в дополнительной камере сгорания 14 составляет по крайней мере 0,5 с, в предпочтительном варианте 0,5-1,0 с.

Желательно, чтобы дополнительная камера сгорания 14 была расположена вертикально и чтобы второй коллектор дымовых газов 11 присоединялся к отверстию дополнительной камеры сгорания таким образом, чтобы пыль или зола легко осыпались под действием силы тяжести. Поэтому шахта между дополнительной камерой сгорания 14 и вторым коллектором дымовых газов 11 имеет вертикальную конфигурацию. В нижней части камеры сгорания 14 имеется приемная камера 5 для пыли или золы, которые периодически могут выгружаться через устройство 6.

Кроме того, в дополнительной камере сгорания 14 для утилизации тепла может устанавливаться труба 15, в которую подается теплоноситель через входной патрубок 16, предварительный подогреватель теплоносителя или котел-утилизатор.

Как показано на фиг.2, труба 15 в дополнительной камере 14 может с помощью соединительного трубопровода 17 присоединяться к нагреваемой трубе 8 в основной камере сгорания 1. Теплоноситель, нагреваемый за счет утилизации тепла сгорания суспензии твердых горючих отходов в нефтепродукте, может выводиться по трубопроводу 18 и использоваться для термостатирования машин и устройств, для нагрева питательной водой котлов и для других целей.

Время пребывания дымовых газов во втором коллекторе дымовых газов 11 не ограничивается и зависит от его длины или температуры дымовых газов. В описанном выше предпочтительном варианте дымовые газы выводятся из дымохода 13 в дополнительную камеру сгорания 14, в которой дымовые газы полностью догорают и здесь происходит оседание золы. Затем золу выгружают из приемной камеры 5 через разгрузочное устройство 6 во вторичной камере сгорания 4.

Дымовые газы охлаждают путем теплообмена с теплоносителем в нагреваемой трубе 15 во вторичной камере сгорания, отсасывают вытяжным вентилятором 10 через второй коллектор дымовых газов 11 и выбрасывают через дымовую трубу 12.

Количество пыли в сбрасываемых из трубы 12 дымовых газах можно снизить до 100-150 мг/нм3 сбрасываемого газа путем использования одного из вариантов данного изобретения. С точки зрения охраны окружающей среды нет необходимости в дополнительном устройстве для извлечения из газа пыли, например в электрофильтре.

Как было сказано, в соответствии с предлагаемым способом сжигания и с предлагаемой конструкцией печи, использующей в качестве топлива твердые горючие отходы, некоторое количество тепла сгорания твердых остатков может быть с успехом утилизировано и тем самым может быть сэкономлено определенное количество топлива на заводе. Например, в производстве терефталевой кислоты может быть сэкономлено примерно 12% тяжелого масла. Кроме того, больше не требуется топливо для самостоятельной печи сжигания.

В соответствии с изобретением огнеупорный материал стенок печи не подвержен локальному перегреву как в обычной печи дожигания. К тому же, повреждение огнеупорной футеровки на стенках из-за быстрого нагрева и охлаждения в обычном методе с использованием распыливаемой водной суспензии горючих твердых остатков в данном изобретении может предотвращаться за счет установки тепловоспринимающих труб, предназначенных для нагрева теплоносителя.

Кроме того, скорость сжигания масляной суспензии твердых остатков является более высокой, чем в случае обычного сжигания водной суспензии, и полное сгорание отходов может быть достигнуто за более короткий промежуток времени.

Благодаря поддержанию количества масла в суспензии по крайней мере 0,5 мас.ч. предпочтительно по крайней мере 1 мас.ч., на 1 мас.ч. твердого остатка последний может почти полностью сгорать в пламени горелки. Зола от несгоревшего остатка прочно прилипает к нагреваемой трубе.

Несгоревший остаток выдерживается при температуре 800-1000оС и может полностью догорать во вторичной камере сгорания, время пребывания дымовых газов в которой должно составлять по крайней мере 0,5 с. Зола и другие остатки могут выгружаться без остановки из приемной камеры для золы и для этого в нижней части вторичной камеры сгорания предусмотрено выгрузочное устройство.

Как было отмечено, печь для нагрева теплоносителя и печь для сжигания твердых отходов, которые, как известно применялись раздельно, могут быть объединены в одну общую установку в соответствии с данным изобретением. Работа такой установки облегчается и одновременно снижаются капитальные и эксплуатационные затраты.

П р и м е р. В устройство, состоящее из первой камеры сгорания с объемом 195 м3, вторичной камеры сгорания объемом 25 м3 и третичной камеры сгорания объемом 19,4 м3, по трубе 9 подавали суспензию (1700 кг/ч), состоящую из 20,6 мас.% терефталевой кислоты и другого органического материала, 8,8 мас.% воды и 70,6 мас.% тяжелого масла со скоростью 0,41 м/с при температуре 100оС и давлении 5 кг/см2 изб. В то же время в горелку подавали 18379 нм3/ч воздуха на горение и 600 кг/ч пара для распыла суспензии. Во вторичной камере сгорания горение было стабильным при температуре 900оС и давлении 2 мм рт.ст., время пребывания составляло 1,0 с. Время пребывания в третьей камере сгорания стало возможным использовать 13,6х106 ккал/ч тепла на нагрев примерно 610 т/ч теплоносителя.

Изобретение относится к термообработке твердых отходов. Способ сжигания горючих твердых отоходов химического производства включает подачу суспензии твердых горючих отходов в масле, причем масло вносят в количестве по крайней мере 0,5 мас.ч. на 1 мас.ч. горючих твердых отходов. Суспензию подают в горелку печи, состоящей из основной камеры сгорания с горелкой в сводовой части печи, вторичной камеры сгорания, образованной в нижней части основной камеры сгорания, и коллектора дымовых газов, размещенного ниже и после вторичной камеры сгорания. Сжигание отходов в основной камере сгорания, перевод продуктов сгорания во вторичную камеру сгорания и выдержку их осуществляют при температуре от 300 до 1000°С в течение по крайней мере 0,5 с. Вдоль боковой стенки основной камеры размещены нагревательные трубки. 2 с. и 2 з. п.ф-лы, 2 ил.

| Термические методы обезвреживания отходов | |||

| Под ред.К.К | |||

| Богушевской Л.: Химия, 1975, с.35. |

Авторы

Даты

1994-10-15—Публикация

1990-05-28—Подача