Изобретение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию (ЭЭЛ), и может быть использовано для ремонта деталей машин.

Важнейшими задачами ремонтно-обслуживающего производства являются поддержание работоспособности, восстановление ресурса машин и оборудования, обеспечение их высокой надежности и возможности эффективного использования. Для решения этих задач предусматривается улучшение качества ремонта за счет внедрения современных методов его организации и оптимальных технологических процессов упрочнения и восстановления деталей. Ресурс восстановленных деталей, как правило, значительно выше, благодаря использованию эффективных способов восстановления и улучшенным свойствам упрочненных поверхностей.

Известен способ ЭЭЛ, все более широко применяющийся в промышленности для повышения износостойкости и твердости поверхностей деталей машин, в том числе, работающих в условиях высоких температур и агрессивных сред, для повышения жаро- и коррозионной стойкости, а также для восстановления изношенных поверхностей деталей машин, например, при ремонте и т.п.

ЭЭЛ поверхности - это процесс перенесения материала на обрабатываемую поверхность искровым электрическим разрядом. Метод имеет ряд специфических особенностей:

- материал анода (легирующий материал) может образовывать на поверхности катода (легируемая поверхность) чрезвычайно прочно сцепленный с поверхностью слой покрытия. В этом случае не только отсутствует граница раздела между нанесенным материалом и металлом основы, но происходит даже диффузия элементов анода в катод;

- легирование можно осуществлять в строго указанных местах (радиусом от долей миллиметра и более), не защищая при этом остальную поверхность детали;

- технология электроэрозионного легирования металлических поверхностей очень проста, а необходимая аппаратура малогабаритна и транспортабельна (Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - стр. 3, 4, 13, 19).

Несмотря на то, что ЭЭЛ положительно влияет на износостойкость поверхностного слоя, его недостатки нередко ограничивают внедрение данной технологии для широкого круга деталей машин. К таким недостаткам относятся увеличение шероховатости поверхности изделий после ЭЭЛ, неравномерность поверхностного упрочнения, отрицательное влияние эрозионного разряда на усталостные свойства изделий и др. Кроме того, с увеличением энергии разряда ЭЭЛ, как правило, снижается сплошность формируемого покрытия (из-за наличия сквозных пор) (Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М.: Машиностроение, 1976. - стр. 15-17).

Известен способ восстановления изношенных поверхностей металлических деталей, включающий нанесение на изношенную поверхность детали покрытия электроэрозионным легированием с помощью электрода, покрытие полученной поверхности металлополимерным материалом с последующей его полимеризацией и осуществление финишной обработки нанесенного слоя металлополимерного материала, при котором покрытие электроэрозионным легированием наносят в режимах с энергией разряда 0,036-6,8 Дж, обеспечивающих заданную шероховатость поверхности покрытия, составляющую от 1 до 200 мкм и более, а финишную обработку осуществляют методом электроэрозионного легирования графитовым электродом. (Патент RU №2524470 Способ восстановления изношенных поверхностей металлических деталей; приоритет: 20.08.2012; публикация: Бюллетень изобретений RU - 27.07.2014 (Прототип)). В известном способе применена интегрированная технология, включающая в себя метод электроэрозионного легирования (ЭЭЛ) с последующим нанесением металлополимерных материалов (МПМ). В результате формируется поверхностный слой, качество, износостойкость, надежность и долговечность которого выше, чем при отдельно взятых технологиях восстановления деталей методом ЭЭЛ и нанесением МПМ. Несмотря на отмеченные выше достоинства, способ имеет недостатки. В данном случае при ЭЭЛ наносится один слой и, как правило, на «жестких» режимах - с большой энергией разряда, когда рабочий ток (Ip) достигает значений больше 10 А. В работе (Электроискровое легирование металлических поверхностей / Гитлевич А.Е., Михайлов В.В., Парканский Н.Я., Ревутский В.М. - Кишинев: Штинца, 1985. - стр. 43) отмечается, что с увеличением Ip>10А на поверхности катода возможно формирование относительно толстых слоев (0,15-0,2 мм и более - грубое ЭЭЛ), но их качественные характеристики (сплошность, равномерность, плотность и т.п.) резко снижаются. Согласно прототипу, слой покрытия методом ЭЭЛ наносят, варьируя энергию разряда от 0,036 до 6,8 Дж. Шероховатость поверхности изменяется при этом от 1 до 200 и более мкм, сплошность слоя, как правило, изменяется от 100 до 50-60%.

Ухудшение сплошности покрытия влечет за собой ряд недостатков:

- уменьшение площади опорной поверхности;

- снижение прочности покрытия;

- снижение герметичности в прессовых соединениях;

- увеличение количества концентраторов напряжения;

- снижение коррозионной стойкости и др.

Следовательно, в настоящее время техническая задача усовершенствования способов восстановления поверхностей изношенных металлических деталей машин не потеряла своей актуальности.

Для решения сформулированной выше задачи предложен способ восстановления изношенных поверхностей металлических деталей, который, как и известные ранее, включает в себя нанесение покрытия на изношенную поверхность детали методом электроэрозионного легирования (ЭЭЛ), по крайней мере, в два этапа, но в котором, согласно заявляемому изобретению, при нанесении покрытия на металлические поверхности металлическим электродом на первом этапе наносят слой с энергией разряда 0,13-0,55 Дж и производительностью 1,5-2,5 см2/мин, при которых обеспечивают толщину поверхности 0,08-0,81 мм при ее цельности 100%, затем на полученную поверхность наносят слой покрытия тем же электродом и с энергией разряда 0,55-0,90 Дж и производительностью 2,5-3,4 см2/мин, которые обеспечивают формирование поверхности с шероховатостью в 2-4 раза выше, чем на первом этапе.

В соответствии со способом, при использовании электрода из оловянной бронзы, первый слой покрытия наносят с энергией разряда 0,2 Дж и производительностью 1.6 см2/мин, а второй слой покрытия - с энергией разряда 0,55 Дж и производительностью 2,5 см2/мин, при которых формируют поверхность с шероховатостью в 4 раза выше, чем на первом этапе.

В соответствии со способом, при использовании электрода из твердого сплава Т15К6 первый слой покрытия наносят с энергией разряда 0,55 Дж и производительностью 2,5 см2/мин, а второй слой покрытия - на стальную поверхность с энергией разряда 0,90 Дж и производительностью 3,4 см2/мин, которые формируют поверхность с шероховатостью в 3 раза выше, чем на первом этапе.

В соответствии со способом, при использовании электрода из стали 12Х18Н10Т первый слой покрытия наносят с энергией разряда 0,35 Дж и производительностью 1,7 см2/мин, а второй слой покрытия - на стальную поверхность с энергией разряда 0,55 Дж и производительностью 2,5 см2/мин, при которых формируют поверхность с шероховатостью в 3 раза выше, чем на первом этапе.

В соответствии со способом, при использовании электрода из твердого сплава Т15К6 первый слой покрытия наносят с энергией разряда 0,13 Дж и производительностью 1,5 см2/мин, а второй слой покрытия - на чугунную поверхность с энергией разряда 0,55 Дж и производительностью 2,5 см2/мин, при которых формируют поверхность с шероховатостью в 2 раза выше, чем на первом этапе.

В соответствии со способом, при использовании электрода из хрома и никеля первый слой покрытия наносят с энергией разряда 0,27 Дж и производительностью 1,7 см2/мин, а второй слой покрытия - на чугунную поверхность с энергией разряда 0,55 Дж и производительностью 2,5 см2/мин, при которых формируют поверхность с шероховатостью в 2 раза выше, чем на первом этапе.

В этом случае происходит выброс металла катода (детали) в местах приложения импульсов, т.е. распыление наиболее выступающих частей поверхности и на их месте образуются впадины вновь образованного покрытия, глубина которых находится на уровне поверхности предыдущего покрытия. В результате происходит минимальное повышение уровня шероховатости поверхности.

Из технологических инструкций заводов-поставщиков оборудования, литературных источников и из опыта работы известно, что для восстановления изношенных участков поверхности в качестве материалов электродов рекомендуются чистые металлы (хром, никель и др.) нержавеющие стали марок 12Х18Н10Т, бронза, металлокерамические твердые сплавы групп ВК и ТК.

Покрытия можно наносить, варьируя энергию разряда в диапазоне 0,036-6,8 Дж. С увеличением энергии разряда увеличивается толщина наносимого покрытия и шероховатость поверхности, а сплошность поверхности снижается. Под толщиной покрытия понимают увеличение размера детали или образца, измеренного по выступам шероховатости нанесенного материала.

При этом толщина слоя может изменяться в зависимости от характера взаимодействия анода и катода, например, на установке с ручным вибратором типа «Элитрон 52-А» от 0,01 мм до 0,25 мм, а высота микронеровностей (Rz) при этом изменяется, соответственно, от 8,5 до 155,8 мкм. Сплошность поверхности при этом может снижаться от 100% до 60%.

Применяя метод ЭЭЛ на установке модели «Элитрон 52-А», на образцы размером 20×10×8 и 15×15×8 мм из стали 20 при различных режимах энергии разряда наносили покрытия электродами из оловянной бронзы марки БрО10Ф1, твердого сплава Т15К6 и нержавеющей стали 12Х18Н10Т. Кроме этого, на установке модели «Элитрон - 22А» на образцы из высокопрочного чугуна марки ВЧ-60 наносили покрытия из хрома, никеля и твердого сплава Т15К6.

Было изготовлено три серии образцов:

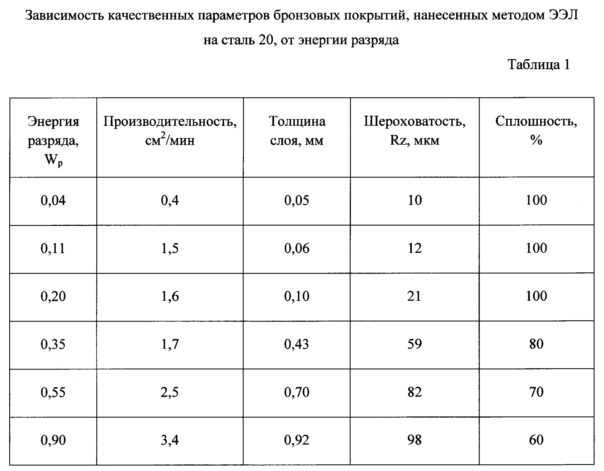

1 серия - покрытие проводили в один этап: на один образец наносили покрытие на одном режиме;

2 серия - покрытия проводили в два этапа: первый на режиме, обеспечивающем наибольшую сплошность и толщину покрытия, и второй - на более грубом, с шероховатостью в 2-4 раза больше, чем на предыдущем;

3 серия - покрытия проводили в два этапа в последовательности противоположной серии 2.

Толщину покрытия измеряли микрометром, шероховатость - на профилографе-профилометре модели 201 завода «Калибр».

Нанесение бронзовых покрытий:

согласно 1-й серии образцов.

Как видно из таблицы 1, при нанесении оловянной бронзы БрО10Ф1 наибольшая сплошность покрытия составляет 100%. Наибольшая толщина покрытия (0,1 мм), при 100% сплошности достигается при энергии разряда Wp=0,20 Дж. Шероховатость поверхности покрытия при этом составляет Rz=21 мкм. Последующее увеличение энергии разряда до Wp=0,35 Дж влечет за собой наряду с увеличением толщины слоя до 0,43 мм резкое увеличение шероховатости поверхности до Rz=59 мкм, а также снижение сплошности покрытия до 80%. Последующее увеличение энергии разряда сопровождается еще большим ростом шероховатости поверхности и снижению сплошности. Наибольшая толщина слоя, которая составляет 0,92 мм, формируется при Wp=0,90 Дж. При этом шероховатость поверхности и сплошность покрытия равны, соответственно, Rz=98 мкм и 60%. Дальнейшее увеличение энергии разряда нежелательно, так как приводит к резкому снижению качества покрытия (низкая сплошность, высокая шероховатость, прижоги) и выгоранию электрода.

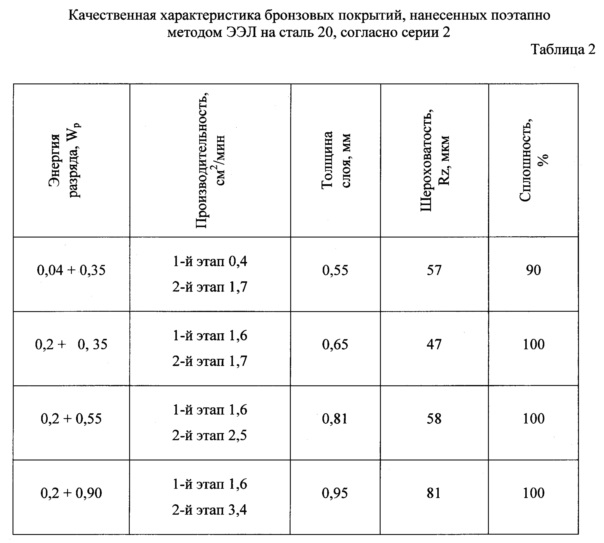

Согласно 2-ой серии образцов.

В соответствии с предлагаемым изобретением, первым слоем наносили оловянную бронзу с наибольшей сплошностью (100%) и толщиной покрытия (0,1 мм), при Wp=0,20 Дж и Rz=21 мкм, а затем вторым слоем при Wp=0,35 и 0,55 Дж, где шероховатость, соответственно, больше ~ в 3 и 4 раза (Rz=59 и 82 мкм). При этом общая толщина слоя составляет, соответственно, 0,65 и 0,81 мм, шероховатость Rz=47 и 58 мкм при 100% сплошности (см. табл. 2). Дальнейшее увеличение энергии разряда при нанесении второго слоя до Wp=0,90 Дж, при незначительном увеличении толщины слоя, приводит к резкому увеличению шероховатости поверхности Rz=58 до Rz=81 мкм.

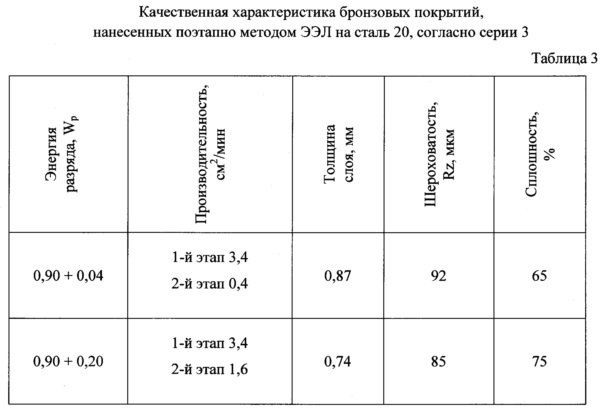

Согласно 3-й серии

В таблице 3 приведены результаты качественных параметров покрытий из БрО10Ф1 на стали 20, нанесенных поэтапно, согласно серии 3, когда на первом этапе используется энергия разряда большая, чем на втором. В данном случае качество покрытия значительно хуже, чем у покрытий из 2-й серии (сплошность 65-75%, шероховатость Rz=85-92 мкм) при приближенно одинаковой толщине нанесенного слоя.

Таким образом, восстановление стальных деталей методом ЭЭЛ электродом-инструментом из оловянной бронзы марки БрО10Ф1 необходимо проводить в два этапа, причем на первом - формировать покрытие при энергии разряда Wp=0,20 Дж, а на втором - при Wp=0,55 Дж. В результате получим покрытие толщиной 0,81 мм, сплошностью 100% и шероховатостью Rz=58 мкм.

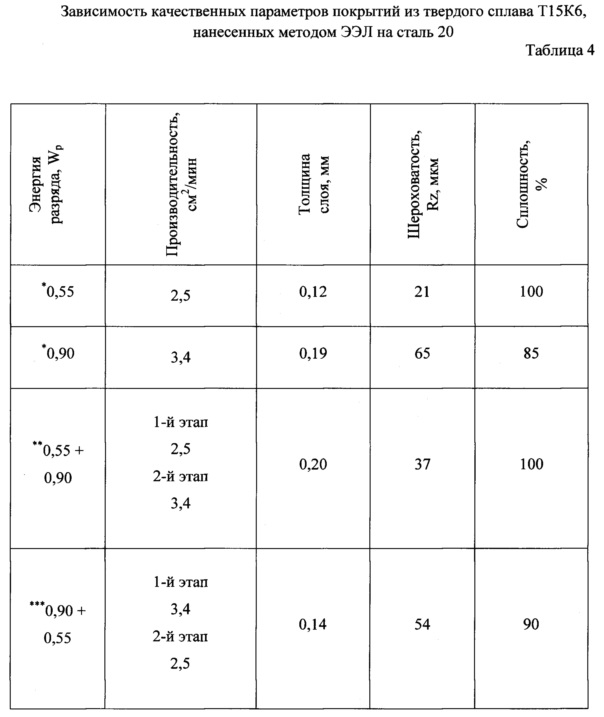

Нанесение покрытий из твердого сплава Т15К6

В таблице 4 представлены результаты качественных параметров покрытий при ЭЭЛ стали 20 электродом-инструментом из твердого сплава Т15К6. Как видно из таблицы наибольшая сплошность покрытия 100% и толщина слоя 0,12 мм достигается при энергии разряда Wp=0,55 Дж. Шероховатость поверхности при этом составляет Rz=21 мкм. Дальнейшее увеличение энергии разряда приводит к возрастанию толщины слоя до 0,19 мм и значительному снижению качества покрытия (сплошность 85% и шероховатость Rz=65 мкм).

При формировании покрытия поэтапно, согласно предлагаемому изобретению, с использованием первоначально энергии разряда Wp=0,55 Дж, а затем Wp=0,90 Дж толщина слоя составляет 0,20 мм при 100% сплошности и шероховатости Rz=37 мкм. Нанесение покрытия в обратном порядке: сначала с Wp=0,90 Дж, а затем с Wp=0,55 Дж приводит к снижению его сплошности до 90% и возрастанию шероховатости до Rz=54 мкм.

* - покрытие наносили согласно 1-й серии;

** - покрытие наносили согласно 2-й серии;

***- покрытие наносили согласно 3-й серии.

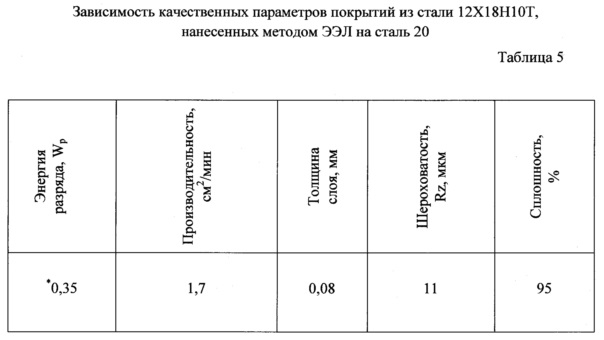

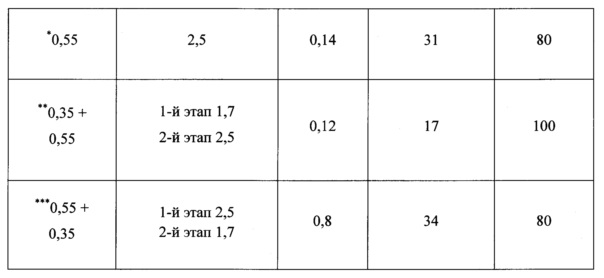

Нанесение покрытий из нержавеющей стали 12Х18Н10Т

В таблице 5 представлены результаты качественных параметров покрытий при ЭЭЛ стали 20 электродом инструментом из нержавеющей стали 12Х18Н10Т. Как видно из таблицы, наибольшая сплошность покрытия 95% и толщина слоя 0,08 мм достигается при энергии разряда Wp=0,35 Дж. Шероховатость поверхности при этом составляет Rz=11 мкм. Дальнейшее увеличение энергии разряда приводит к возрастанию толщины слоя до 0,14 мм и значительному снижению качества покрытия (сплошность 80% и шероховатость Rz=31 мкм).

При формировании покрытия поэтапно, согласно предлагаемому изобретению, с использованием первоначально энергии разряда Wp=0,35 Дж, а затем Wp=0,55 Дж толщина слоя составляет 0,12 мм при сплошности, приближающейся к 100%, и шероховатости Rz=17 мкм. Нанесение покрытия в обратном порядке: сначала с Wp=0,55 Дж, а затем с Wp=0,35 Дж приводит к снижению его сплошности до 80% и возрастанию шероховатости до Rz=34 мкм.

Таким образом, результаты, представленные в таблицах 4 и 5, показали, что восстановление стальных деталей методом ЭЭЛ, с использованием электрода инструмента из твердого сплава Т15К6 и нержавеющей стали 12Х18Н10Т, наиболее целесообразно проводить в два этапа, причем на первом этапе формируется покрытие с наибольшей сплошностью и толщиной, а на втором - покрытие наносят тем же электродом, но при режимах, сопровождающихся увеличением шероховатости приблизительно в 3 раза (см. табл. 5).

* - покрытие наносили согласно 1-й серии;

** - покрытие наносили согласно 2-й серии;

*** - покрытие наносили согласно 3-й серии.

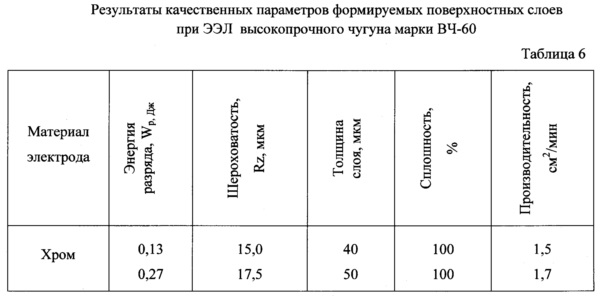

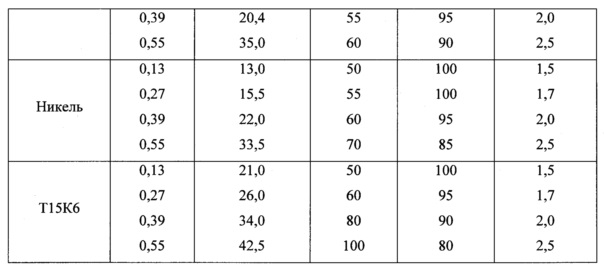

Следует отметить, что предлагаемое изобретение сохраняет свою актуальность и для деталей из чугуна. В таблице 6 представлены результаты качественных параметров формируемых поверхностных слоев при ЭЭЛ высокопрочного чугуна марки ВЧ-60 электродами из хрома, никеля и твердого сплава Т15К6 на установке модели «Элитрон 22А».

Как видно из таблицы, с увеличением энергии разряда для всех материалов электродов увеличивается толщина нанесенного покрытия и шероховатость поверхности, а сплошность снижается. При этом 100% сплошности и наибольшая толщина слоя сохраняется для хрома и никеля при Wp=0,27 Дж, а для твердого сплава Т15К6 при Wp=0,13 Дж.

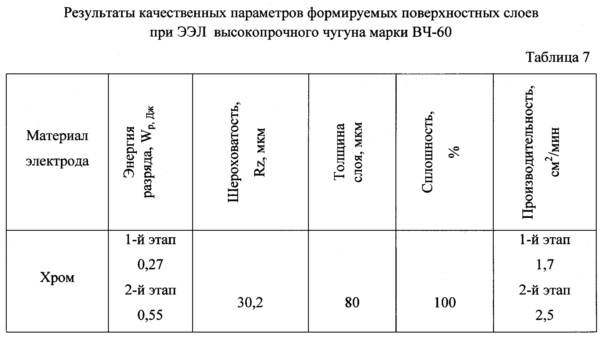

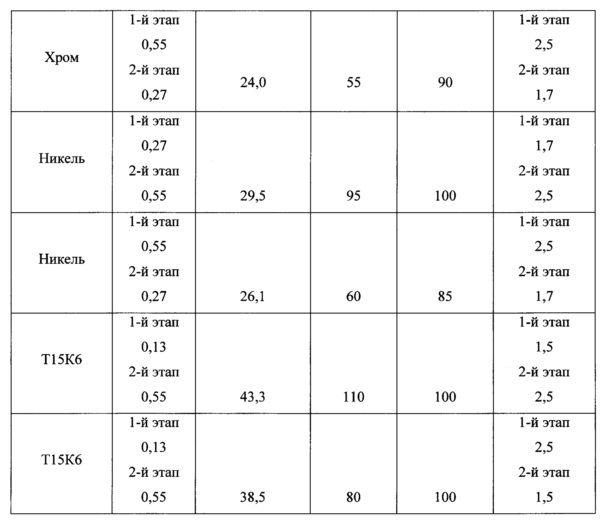

В таблице 7 представлены результаты качественных параметров формируемых поверхностных слоев при ЭЭЛ высокопрочного чугуна марки ВЧ-60 электродами из хрома, никеля и твердого сплава Т15К6, нанесенных согласно предлагаемому изобретению и в обратном порядке.

Таким образом, при восстановлении деталей из высокопрочного чугуна марки ВЧ-60 методом ЭЭЛ с использованием электродов из хрома, никеля и твердого сплава лучшие качественные параметры у образцов с покрытиями, сформированными в два этапа, согласно предлагаемому изобретению, причем на первом этапе формируется покрытие с наибольшей сплошностью и толщиной, а на втором - покрытие наносят тем же электродом, но при режимах, сопровождающихся увеличением шероховатости приблизительно в два раза (см. табл. 7).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ СТАЛИ, ПОДВЕРГАЕМЫХ АБРАЗИВНОМУ ИЗНОСУ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2019 |

|

RU2718599C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2018 |

|

RU2698001C1 |

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТИ СТАЛЬНОЙ ДЕТАЛИ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ОРЕБРЕНИЯ ТРУБЫ ТЕПЛООБМЕННИКА | 2015 |

|

RU2615096C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА ИЗНАШИВАЕМЫЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2598738C2 |

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЭРОЗИОННЫМ ЛЕГИРОВАНИЕМ | 2011 |

|

RU2468899C1 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2014 |

|

RU2598737C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ТЕРМООБРАБОТАННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2603932C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2711074C1 |

Изобретение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию, и может быть использовано для ремонта деталей машин. Способ включает нанесение покрытия на изношенную металлическую поверхность детали методом электроэрозионного легирования в два этапа. На первом этапе на металлическую поверхность металлическим электродом наносят слой при энергии разряда 0,13-0,55 Дж и с производительностью 1,5-2,5 см2/мин с обеспечением толщины 0,08-0,81 мм при сплошности 100%, а затем на полученную поверхность наносят слой покрытия тем же электродом, но при энергии разряда 0,55-0,90 Дж и с производительностью 2,5-3,4 см2/мин, обеспечивая формирование поверхности с шероховатостью в 2-4 раза выше, чем на предыдущем этапе. Изобретение за счет формирования хорошей сплошности наносимых слоев покрытия обеспечивает восстановление изношенной поверхности металлических деталей. 5 з.п. ф-лы, 7 табл.

1. Способ восстановления изношенной поверхности металлической детали, включающий нанесение покрытия на изношенную поверхность детали методом электроэрозионного легирования в два этапа, отличающийся тем, что при нанесении покрытия на металлическую поверхность металлическим электродом на первом этапе наносят слой с энергией разряда 0,13-0,55 Дж и производительностью 1,5-2,5 см2/мин, при этом обеспечивают толщину слоя 0,08-0,81 мм при сплошности 100%, затем на полученный слой тем же электродом наносят слой покрытия с энергией разряда 0,55-0,90 Дж и производительностью 2,5-3,4 см2/мин, при этом обеспечивают формирование поверхности с шероховатостью, которая в 2-4 раза выше, чем на предыдущем этапе.

2. Способ по п. 1, отличающийся тем, что при использовании электрода из оловянной бронзы первый слой покрытия наносят с энергией разряда 0,2 Дж и производительностью 1,6 см2/мин, а второй слой покрытия - с энергией разряда 0,55 Дж и производительностью 2,5 см2/мин, при этом формируют поверхность с шероховатостью в 4 раза выше, чем на первом этапе.

3. Способ по п. 1, отличающийся тем, что при использовании электрода из твердого сплава Т15К6 первый слой покрытия наносят на стальную поверхность с энергией разряда 0,55 Дж и производительностью 2,5 см2/мин, а второй слой покрытия наносят с энергией разряда 0,90 Дж и производительностью 3,4 см2/мин, при этом формируют поверхность с шероховатостью в 3 раза выше, чем на первом этапе.

4. Способ по п. 1, отличающийся тем, что при использовании электрода из стали 12Х18Н10Т первый слой покрытия наносят на стальную поверхность с энергией разряда 0,35 Дж и производительностью 1,7 см2/мин, а второй слой покрытия наносят с энергией разряда 0,55 Дж и производительностью 2,5 см2/мин, при этом формируют поверхность с шероховатостью в 3 раза выше, чем на первом этапе.

5. Способ по п. 1, отличающийся тем, что при использовании электрода из твердого сплава Т15К6 первый слой покрытия наносят на чугунную поверхность с энергией разряда 0,13 Дж и производительностью 1,5 см2/мин, а второй слой покрытия наносят с энергией разряда 0,55 Дж и производительностью 2,5 см2/мин, при этом формируют поверхность с шероховатостью в 2 раза выше, чем на первом этапе.

6. Способ по п. 1, отличающийся тем, что при использовании электрода из хрома и никеля первый слой покрытия наносят на чугунную поверхность с энергией разряда 0,27 Дж и производительностью 1,7 см2/мин, а второй слой покрытия наносят с энергией разряда 0,55 Дж и производительностью 2,5 см2/мин, при которых формируют поверхность с шероховатостью в 2 раза выше.

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2012 |

|

RU2524470C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЛОСКИХ ЗОЛОТНИКОВЫХ ПАР | 2002 |

|

RU2230645C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ВОССТАНАВЛИВАЕМОЙ СТАЛЬНОЙ ИЛИ ЧУГУННОЙ ДЕТАЛИ | 2006 |

|

RU2343049C2 |

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЭРОЗИОННЫМ ЛЕГИРОВАНИЕМ | 2011 |

|

RU2468899C1 |

| US 2006207096 A1, 21.09.2006. | |||

Авторы

Даты

2018-06-14—Публикация

2016-11-22—Подача