Изобретение относится к восстановлению изношенных поверхностей деталей при ремонте машин и оборудования, в частности может быть использовано при восстановлении изношенных поверхностей стальной или чугунной детали.

Известен способ получения многослойных покрытий на восстанавливаемых деталях, заключающийся в оплавлении и последующем нанесении основного слоя методом электроэрозионной обработки в два этапа, соответственно в режиме эрозии и в режиме легирования, причем в качестве напыляемого материала первого слоя используется экзотермический порошок алюминий-никель (а.с. №1465226, МПК В23Р 6/00). Недостатком данного способа является ограничение в применении его только на легкоокисляющиеся стали и сплавы, по степени износа восстанавливаемой поверхности.

Известен способ восстановления изношенных поверхностей деталей из чугуна, заключающийся в контактной приварке на изношенную поверхность детали стальной ленты, на которую наносят слой материала, способствующего графитизации углерода в чугуне в процессе образования и кристаллизации ядра сплавления материала восстанавливаемой детали и стальной ленты (а.с. №1542766, МПК В23Р 6/00). Недостатками данного способа являются слабая адгезия участков ленты между местами приварки, высокая трудоемкость из-за необходимости подготовки ленты, гальванической операции нанесения слоя, возможность восстановления только круглых деталей.

Технической задачей данного способа является обеспечение восстановления изношенных поверхностей стальной или чугунной детали любой величины и конфигурации с обеспечением высокого качества наносимого слоя с минимальными затратами.

Данная задача осуществляется при помощи способа получения многослойного покрытия на восстанавливаемой стальной или чугунной детали, включающего получение многослойного покрытия электроэрозионной обработкой детали в два этапа, на первом этапе применяют чистовой режим обработки и чередуют нанесение слоя покрытия чугунным электродом с нанесением слоя покрытия стальным электродом, при этом количество слоев покрытий определяют их суммарной толщиной, которая на 10-20% меньше общей толщины многослойного покрытия. На втором этапе применяют черновой режим обработки и на наружную поверхность чугунным электродом наносят слой отбеленного чугуна, толщиной, превышающей высоту неровностей последнего слоя покрытия на величину припуска на последующую обработку. Если деталь стальная, то первый слой - чугунный, последний слой перед вторым этапом - стальной, а если чугунная - стальной. Кроме того, стальной электрод изготавливается из низкоуглеродистой стали.

Способ осуществляют путем нанесения на металлическую поверхность первого слоя из чугуна или стали при чистовом режиме, обеспечивающем образование бездефектной структуры, после чего наносят слой из малоуглеродистой стали (по чугуну) или слой из чугуна (по стали) с повторением циклов нанесения слоев до достижения требуемого размера покрытия, который определяется как разница между величиной износа и размером припуска на чистовую электроэрозионную обработку, который находится, например, по Справочнику технолога-машиностроителя (в 2-х томах, т.1 / Под ред. А.Г.Косиловой, Р.К.Мещерякова. М: Машиностроение, 1986 - 656 с.), стр.180-196, для электроэрозионной обработки наносимого слоя, необходимого для восстановления размеров изношенных деталей. Из этого источника следует, что припуск на последующую чистовую обработку составляет 10-20% от общего припуска. После чего на последнем слое используют для нанесения чугун и применяют режим черновой обработки, обеспечивающий образование на поверхности слоя отбеленного чугуна с толщиной более высоты неровностей последнего слоя, чтобы остался износостойкий слой после удаления неровностей.

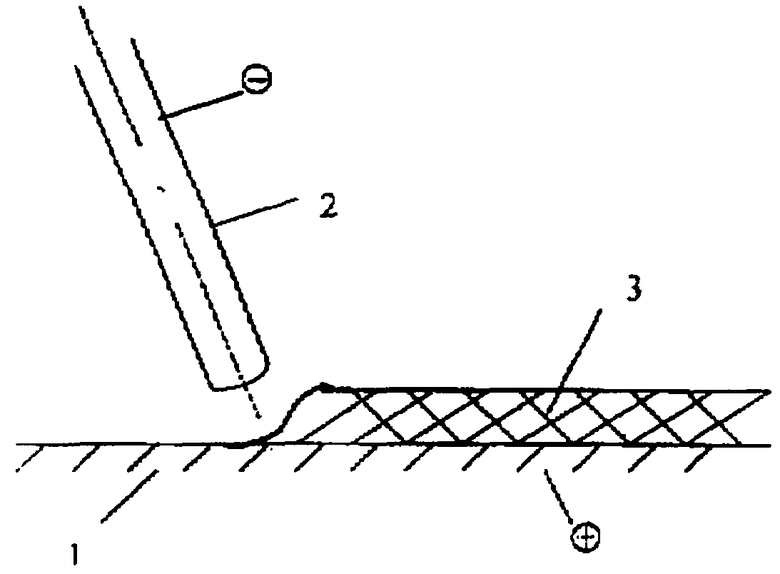

На чертеже приведена схема электроэрозионного нанесения покрытий, на металлическую заготовку 1 электродом 2 наносят слой покрытия 3 из стали или серого чугуна путем смены материала электрода 2. Заготовка 1 и электрод 2 подключены к электроэрозионному импульсному источнику тока с регулированием энергии импульса (не показан).

Процесс осуществляют следующим образом: до начала нанесения слоев для стальных заготовок устанавливают электрод 2 из серого чугуна и режим чистовой электроэрозионной обработки (см. Электрофизические и электрохимические методы обработки / Под ред. В.П.Смоленцева. М: Высшая школа, 1983, т.1 - 247 с.), после чего наносят сплошной первый слой 3 на заготовку 1.

На заготовке образуется слой серого чугуна, в котором со стороны заготовки наблюдается пониженное содержание углерода, частично диффундирующего в поверхность заготовки, что исключает возможность перехода слоя в «отбеленное» состояние с образованием больших микронапряжений, вызывающих растрескивание.

Если деталь выполнена из чугуна, то первый слой наносят электродом из малоуглеродистой стали на чистовом режиме. Затем заменяют для стальных заготовок электрод 2 на стальной из малоуглеродистой стали и наносят следующий слой 3 на заготовку 1. При этом происходит частичная диффузия углерода из первого слоя и науглероживается второй слой со стороны первого слоя. Для чугунных заготовок после нанесения первого слоя стальным электродом второй слой наносят чугунным электродом на чистовом режиме.

Если требуется дальнейшее наращивание металла, то заменяют электрод 2 и получают слой 3 со структурой, не имеющей «отбеленного» чугуна. Повторяют процесс до нанесения 80-90% припуска на восстановление. Перед нанесением последнего слоя 3 устанавливают чугунный электрод 2, режим черновой обработки и наносят слой чугуна с толщиной более высоты неровностей. В этом случае часть углерода со стороны предшествующего слоя переходит в него независимо от состава предшествующего слоя. Там образуется пониженное (относительно чугунного электрода) содержание углерода и создаются условия для диффузии углерода и исключение образования на границе с предшествующим слоем «отбеленного» слоя с трещинами. «Отбеленный» чугун образуется только с наружной стороны поверхностного слоя, что повышает эксплуатационные свойства изделия и не может вызвать растрескивания. После этого неровности с поверхности могут быть удалены, например, шлифованием. Припуск на шлифование назначают не менее высоты неровностей, сохраняя измененный слой в виде «отбеленного чугуна» по всей поверхности восстановленного участка детали.

Примеры осуществления способа.

Пример 1.

Необходимо восстановить геометрические размеры оси из чугуна СЧ-24 после износа на величину 1,2 мм на сторону. Восстановление выполняли путем нанесения 3 слоев покрытия электродами из стали 05 и чугуна СЧ-18. Нанесение первого слоя выполняли электродом из чугуна, толщина наносимого слоя 0,4 мм, второй слой - электродом из стали с получением толщины 0,4 мм при энергии импульса 0,2 Дж. Третий слой наносили при энергии импульса 0,6 Дж чугунным электродом с толщиной 0,6 мм, где высота неровностей составила 0,15 мм, металлографический анализ поперечных шлифов показал, что в первом и втором слое не наблюдается дефектов в виде трещин или заметных образований «отбеленного» слоя, диффузионный слой составляет 0,015-0,02 мм. Последний слой имеет структуру отбеленного чугуна на глубину 0,3-0,4 мм, что достаточно для сохранения после шлифования износостойкой поверхности требуемых размеров.

Пример 2.

Стальную закаленную ось экскаватора из стали 45 диаметром 80±0,2 мм нужно восстановить на участке длиной 50 мм без нагрева всей оси с получением шероховатости Ra 2,5, износ составляет 0,9 мм на сторону. На режиме 0,3 Дж наносят электродом из стали 5 слой толщиной 0,7 мм, после чего электродом из чугуна СЧ-24 наносят слой толщиной 0,4 - 0,45 мм, шлифуют поверхность до диаметра 80±0,2 мм. При этом сохраняется чугунный отбеленный слой в месте покрытия и достигается шероховатость Ra=1,25-2,5 мкм. Измерения твердости восстановленного участка показали, что этот показатель не ниже, чем у закаленной стали 45.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВОССТАНОВЛЕНИЯ ДЕТАЛИ ИЗ СТАЛИ ИЛИ ЧУГУНА | 2008 |

|

RU2396153C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ДЕТАЛЕЙ | 2006 |

|

RU2318637C1 |

| СПОСОБ НАНЕСЕНИЯ ЧУГУННОГО ПОКРЫТИЯ НА АЛЮМИНИЕВЫЕ СПЛАВЫ | 2009 |

|

RU2405662C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2016 |

|

RU2657670C2 |

| Способ восстановления цилиндрических поверхностей деталей путем приклеивания полукольцевых накладок | 2022 |

|

RU2791718C1 |

| Способ гальваноконтактного восстановления металлических деталей и инструмент для выглаживания и раскатки слоев гальванического покрытия | 2021 |

|

RU2778809C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ СТАЛИ, ПОДВЕРГАЕМЫХ АБРАЗИВНОМУ ИЗНОСУ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2019 |

|

RU2718599C1 |

| Способ наплавки износостойких покрытий | 2024 |

|

RU2833762C1 |

| Способ эрозионно-лучевого упрочнения поверхностей металлических деталей и устройство для его использования | 2016 |

|

RU2646652C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ | 2008 |

|

RU2404884C2 |

Изобретение относится к восстановлению изношенных поверхностей деталей при ремонте машин и оборудования, в частности может быть использовано при восстановлении изношенных поверхностей стальной или чугунной детали. Многослойное покрытие получают электроэрозионной обработкой детали в два этапа. На первом этапе применяют чистовой режим обработки и чередуют нанесение слоя покрытия чугунным электродом с нанесением слоя покрытия стальным электродом, при этом количество слоев покрытий определяют их суммарной толщиной, которая на 10-20% меньше общей толщины многослойного покрытия, а порядок начала чередования слоев покрытий зависит от металла восстанавливаемой детали - для стальной детали первый слой чугунный, а для чугунной детали - стальной. На втором этапе применяют черновой режим обработки и на наружную поверхность чугунным электродом наносят слой отбеленного чугуна толщиной, превышающей высоту неровностей последнего слоя покрытия на величину припуска на последующую обработку. Способ позволяет восстановить изношенные поверхности стальной или чугунной детали любой величины или конфигурации с обеспечением высокого качества наносимого слоя с минимальными затратами. 1 з.п. ф-лы, 1 ил.

| Способ получения многослойных покрытий на восстанавливаемых деталях | 1987 |

|

SU1465226A1 |

| Способ восстановления изношенных поверхностей деталей из чугуна | 1987 |

|

SU1542766A1 |

| Способ многослойной наплавки чугуна на железоуглеродистую основу изделия | 1989 |

|

SU1676763A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И ЧУГУНОВ | 2004 |

|

RU2271913C2 |

| Адсорбер для очистки газов | 1980 |

|

SU946645A1 |

Авторы

Даты

2009-01-10—Публикация

2006-11-16—Подача