Изобретение относится к молочной промышленности и предназначено для получения молочного сахара в виде сиропа.

Известны способы получения молочного сахара, конечным продуктом которых является кристаллический порошок (а.с. NN 1044257, 1194881,1286631). Однако в некоторых отраслях молочной промышленности выгоднее использовать молочный сахар в виде сиропа, поскольку он намного дешевле сухого молочного сахара.

Известен способ получения молочного сахара (а.с. N 1227670) в котором конечный продукт представлен кристалломассой в виде пасты. Технология производства такой пасты включает: приготовление растворов молочного сахара-сырца с массовой долей сухих веществ 55 - 65%, при температуре 95oC; рафинацию полученного раствора суспензией, состоящей из осветляющего угля, гидросульфита натрия и диатомита; фильтрацию и кристаллизацию в два этапа. Первый этап кристаллизации заключается в охлаждении сиропа до 34-35oC в течении 15-30 минут с введением при этой температуре затравки в количестве 0,02-0,03% от массы сиропа; на втором этапе осуществляют последующее охлаждение до конечной температуры 10oC в течение 30-40 минут с выдержкой 10-20 минут до достижения размеров кристаллов 11,3-17,0 мкм. Недостатком такого способа является его сложность и дороговизна, т.к. при выработке сиропа (пасты) в качестве сырья используется довольно дорогой продукт - сухой молочный сахар-сырец. Кроме того при данном способе рафинации из сиропа удаляются практически все (за исключением лактозы) вещества, входящие в состав нативной сыворотки, в том числе витамины и аминокислоты. Но наличие данных веществ оказывает положительное влияние при использовании сиропа в микробиологической промышленности в качестве компонента питательных сред.

Наиболее близким по технической сущности и положительному эффекту к предлагаемому способу является способ получения кристаллизата молочного сахара, который применяете: в производстве антибиотиков (Переработка и использование молочной сыворотки : Технологическая тетрадь.- А.Г.Храмцов, В.А.Павлов, П.Г. Нестеренко и др. -М.:Росагропромиздат. 1989. 271 с.).

Технология получения сиропа по этому способу включает: прием сыворотки, сепарирование, очистку от белка путем термокислотной коагуляции при температуре 90-95oC, сгущение осветленной сыворотки до массовой доли сухих веществ 60-65% при температуре 55-65oC, по завершению процесса сгущения горячий сироп направляют на фасовку и упаковку в бочки или металлические фляги.

Однако кристаллизат молочного сахара имеет ряд недостатков: низкую степень очистки, высокую цветность (получаемый жидкий сахар имеет грязно-коричневую окраску), нестабильность в процессе хранения, т.к. в результате кристаллизации лактозы образуется монолитный осадок, что вызывает определенные трудности при его использовании.

Сущность изобретения заключается в получении молочного сахара в виде сиропа, обогащенного витаминами и аминокислотами с высокими показателями качества и стабильностью в процессе хранения путем использования низких температур обработки сыворотки.

Приемы, позволяющие получить качественный продукт, стабильный при хранении и обогащенный витаминами и аминокислотами приведены ниже: подогрев обезжиренной молочной сыворотки до 50-55oC, очистка от белка путем ультрафильтрации или микрофильтрации, сгущение ультрафильтрата до массовой доли сухих веществ 48-68% при температуре 55-65oC, проведение направленной кристаллизации путем охлаждения при перемешивании со скоростью 4-7 град/мин до 10oC.

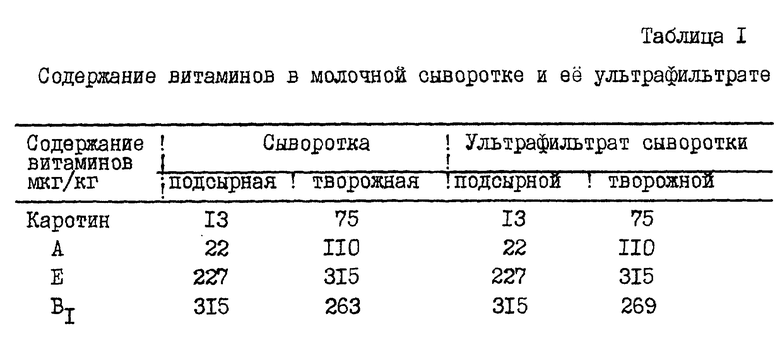

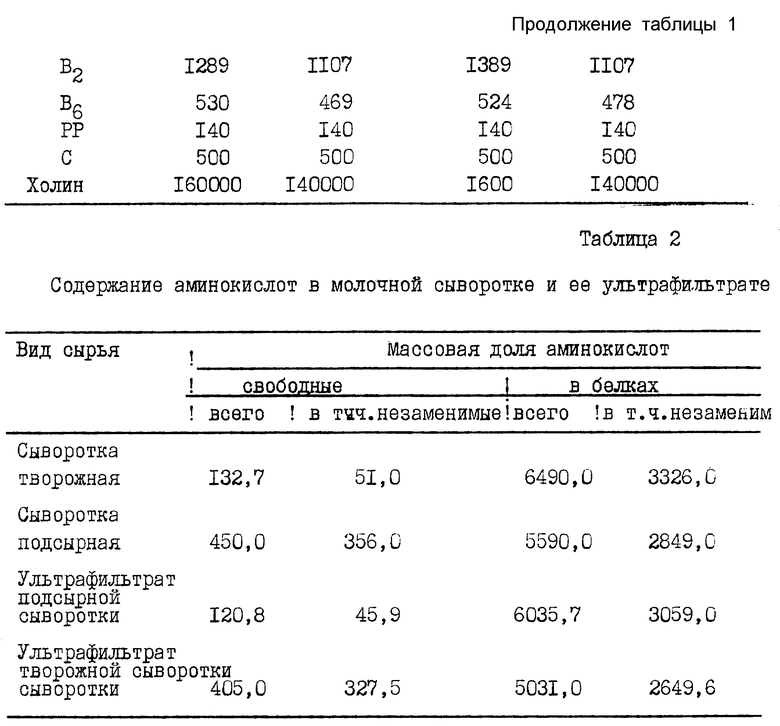

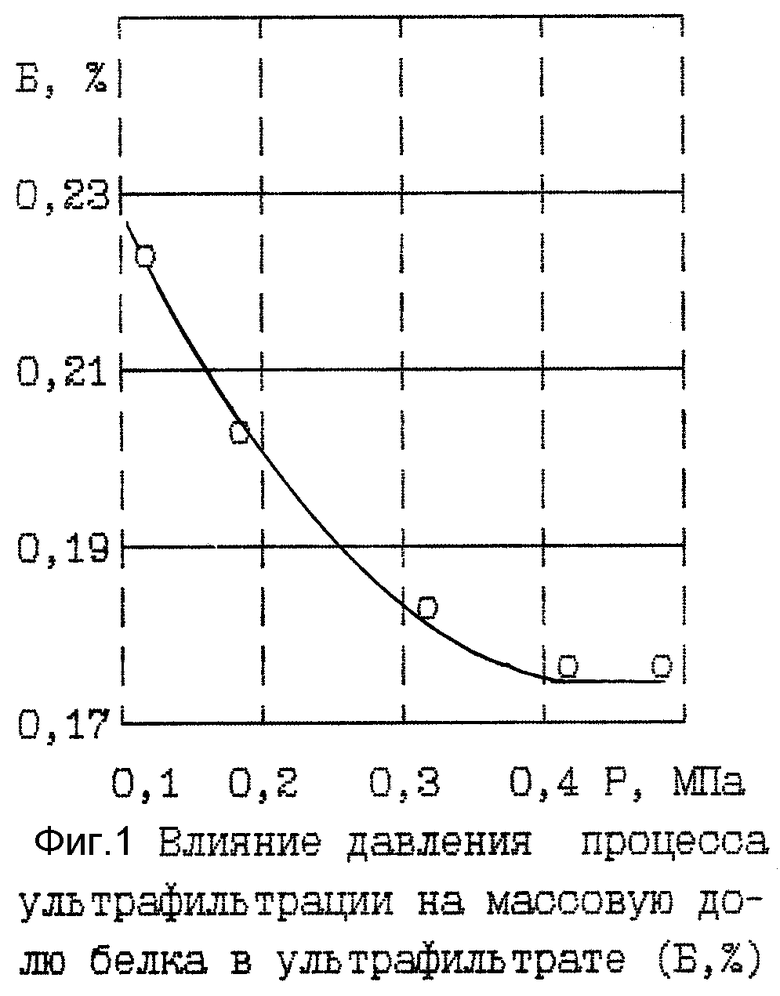

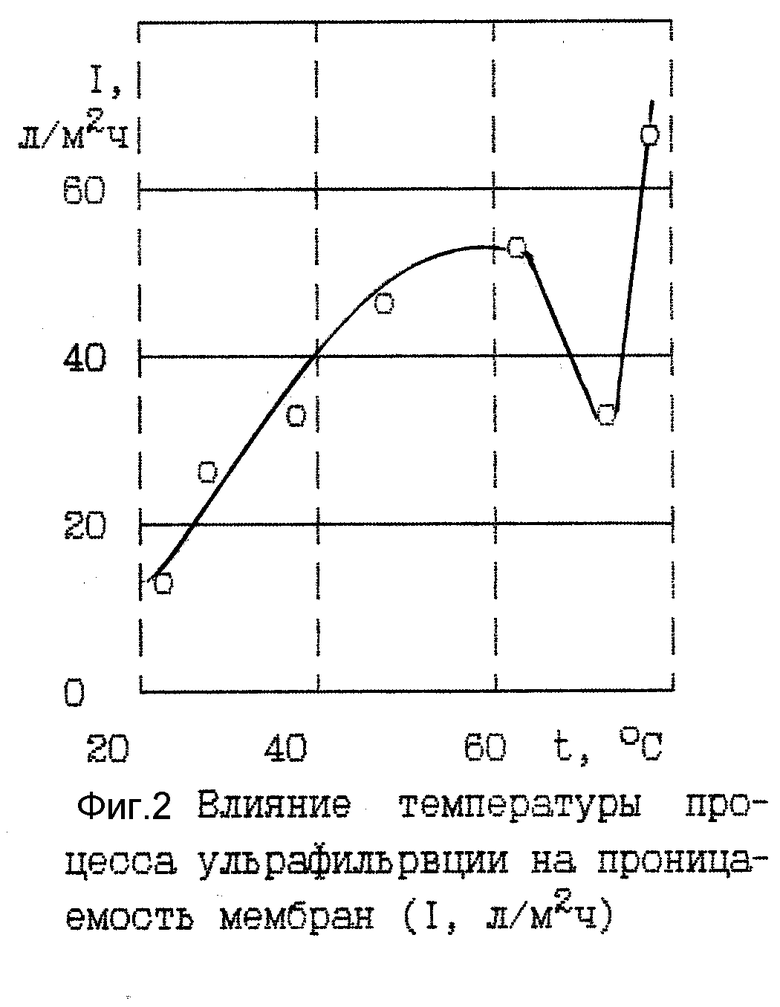

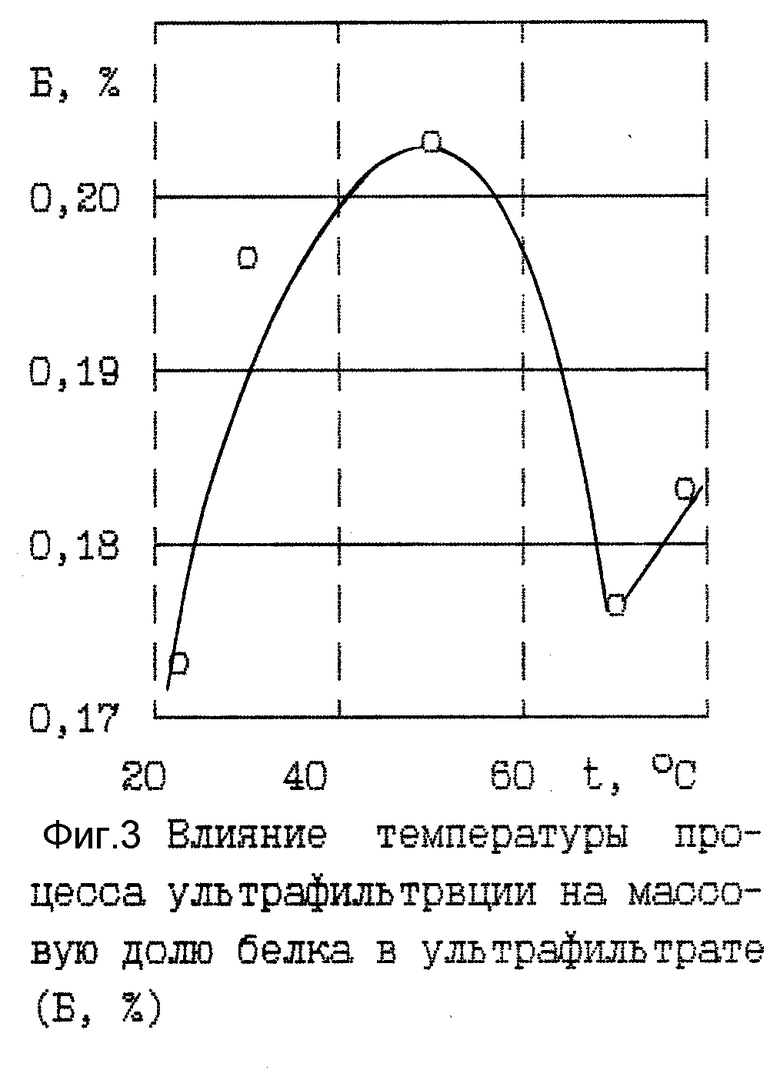

Режимы ультрафильтрационной очистки сыворотки от белка установлены по результатам проведенных исследований: температура процесса 50-55oC, давление 0,1-0,3 МПа тип мембран УПМ-П. С одной стороны данный режим обеспечивает достаточно полное удаление белка из сыворотки (фиг.1-3), что практически исключает карамелизацию и меланоидинообразование при дальнейшем сгущении ультрафильтрата. С другой стороны низкая температура процесса позволяет получить продукт, обогащенный витаминами, которые присутствуют в исходном сырье и практически не разрушаются при таком режиме обработки (табл. 1 в конце описания). Кроме того, в ультрафильтрат переходит 88-90% водорастворимых пептидов и 90-93% свободных аминокислот, содержащихся в исходной сыворотке (табл. 2 в конце описания).

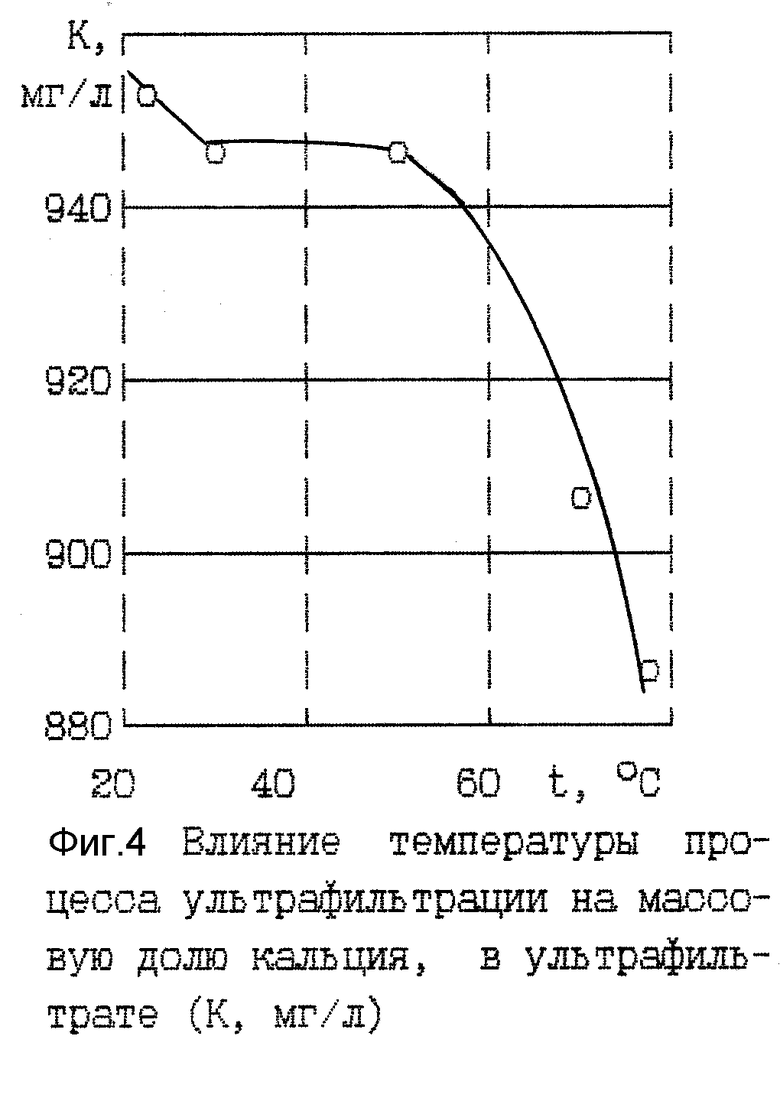

В отличие от сыворотки очищенной термокислотным способом в ультрафильтрате содержится на 50-70% больше кальция. Причем массовая доля кальция тем больше, чем ниже температура процесса (фиг.4).Это обусловлено тем, что фосфаты кальция снижают свою растворимость при увеличении температуры и задерживаются в коллагенной форме мембраной в процессе ультрафильтрации. Так как кальций является главным мелассообразователем, его соли способны образовывать комплексы с лактозой значительно увеличивая ее растворимость и затрудняя кристаллизацию. Поэтому процесс направленной кристаллизации лактозы в сгущенном ультрафильтрате возможно проводить без внесения затравки. Скорость охлаждения сгущенного ультрафильтрата 4-6 град/мин; более быстрое охлаждение дает продукт с кристаллами меньших размеров, но затруднено технически.

Физико-химические и органолептические показатели сиропа приведены в табл. 3 в конце описания.

Пример 1. Обезжиренная молочная сыворотка в количестве 1000 кг подогревается до температуры 40oC на пластинчатом теплообменнике и подается на ультрафильтрационную установку для очистки от белковых веществ. Осветленная сыворотка (800 кг) сгущается в ВВУ при температуре 55oC до массовой доли сухих веществ 58%. В сгущенной сыворотке проводится направленная кристаллизация лактозы путем охлаждения до 10oC при перемешивании со скоростью 5 град/мин. Выработанный продукт имеет однородную консистенцию, стабильную в процессе хранения; размер кристаллов после 3-х месяцев хранения составил 12,0-16,0 мкм; массовая доля витамина C - 5000 мкг/кг.

Пример 2. Обезжиренная молочная сыворотка в количестве 1000 кг подогревается до температуры 53oC на пластинчатом теплообменнике и подается на ультрафильтрационную установку для очистки от белковых веществ. Осветленная сыворотка (800 кг) сгущается в ВВУ при температуре 55oC до массовой доли сухих веществ 58%. В сгущенной сыворотке проводится направленная кристаллизация лактозы путем охлаждения до 10oC при перемешивании со скоростью 5 град/мин. Выработанный продукт имеет однородную консистенцию, стабильную в процессе хранения, размер кристаллов после 3-х месяцев хранения составил 12,0 - 16,и мкм; массовая доля витамина C - 5000 мкг/кг.

Пример 3. Обезжиренная молочная сыворотка в количестве 1000 кг подогревается до температуры 65oC на пластинчатом теплообменнике и подается на ультрафильтрационную установку для очистки от белковых веществ. Осветленная сыворотка (800 кг) сгущается в ВВУ при температуре 55oC до массовой доли сухих веществ 58%. В сгущенной сыворотке проводится направленная кристаллизация лактозы путем охлаждения до 10oC при перемешивании со скоростью 5 град/мин. Выработанный продукт имеет однородную консистенцию, стабильную в процессе хранения; размер кристаллов после 3-х месяцев хранения составил 8,0 - 12,0 мкм; массовая доля витамина C - 5000 мкг/кг.

Пример 4. Обезжиренная молочная сыворотка в количестве 1000 кг. подогревается до температуры 53oC на пластинчатом теплообменнике и подается на ультрафильтрационную установку для очистки от белковых веществ. Осветленная сыворотка (800 кг) сгущается в ВВУ при температуре 50oC до массовой доли сухих веществ 58%. В сгущенной сыворотке проводится направленная кристаллизация лактозы путем охлаждения до 10oC при перемешивании со скоростью 5 град/мин. Выработанный продукт имеет однородную консистенцию, стабильную в процессе хранения; размер кристаллов после 3-х месяцев хранения составил 12,0 - 16,0 мкм; массовая доля витамина C - 5000 мкг/кг.

Пример 5. Обезжиренная молочная сыворотка в количестве 1000 кг. подогревается до температуры 53oC на пластинчатом теплообменнике и подается на ультрафильтрационную установку для очистки от белковых веществ. Осветленная сыворотка (800 кг) сгущается в ВВУ при температуре 55oC до массовой доли сухих веществ 58%.В сгущенной сыворотке проводится направленная кристаллизация лактозы путем охлаждения до 10oC при перемешивании со скоростью 5 град/мин. Выработанный продукт имеет однородную консистенцию, стабильную в процессе хранения; размер кристаллов после 3-х месяцев хранения составил 12,0 - 16,0 мкм; массовая доля витамина C - 5000 мкг/кг.

Пример 6. Обезжиренная молочная сыворотка в количестве 1000 кг. подогревается до температуры 53oC на пластинчатом теплообменнике и подается на ультрафильтрационную установку для очистки от белковых веществ. Осветленная сыворотка (800 кг) сгущается на ВВУ при температуре 70oC до массовой доли сухих веществ 58%. В сгущенной сыворотке проводится направленная кристаллизация лактозы путем охлаждения до 10oC при перемешивании со скоростью 5 град/мин. Выработанный продукт имеет консистенцию нестабильную в процессе хранения; размер кристаллов после 3-х месяцев хранения составил 18,0 - 32,0 мкм; массовая доля витамина C - 5000 мкг/кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИРОПА ЛАКТУЛОЗЫ | 1998 |

|

RU2130973C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХОЙ МОЛОЧНОЙ СЫВОРОТКИ | 1996 |

|

RU2098977C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО САХАРА | 1991 |

|

RU2008359C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИРОПА ЛАКТУЛОЗЫ | 1995 |

|

RU2092563C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИРОПА ЛАКТУЛОЗЫ | 1998 |

|

RU2135591C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА ЛАКТУЛОЗЫ | 2013 |

|

RU2534354C1 |

| СПОСОБ ПОЛУЧЕНИЯ СГУЩЕННОГО МОЛОЧНОГО ПРОДУКТА С САХАРОМ | 2000 |

|

RU2163762C1 |

| Способ получения молочного сахара | 1989 |

|

SU1687621A1 |

| Способ получения молочного сахара с поточной кристаллизацией лактозы | 2017 |

|

RU2658441C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРИРОВАННОГО РАСТВОРА ЛАКТОЗЫ | 2014 |

|

RU2555411C1 |

Изобретение относится к молочной промышленности. Способ предусматривает нагревание обезжиренной молочной сыворотки до температуры 50-55oC. Затем проводят очистку ее от белков путем ультрафильтрации при указанной температуре. Полученный ультрафильтрат сгущают при температуре 50-65oС до содержания СВ 48-68%. Сгущенный ультрафильтрат кристаллизуют при охлаждении со скоростью 4-6 град/мин до температуры 10oC. Способ обеспечивает получение готового продукта в виде сиропа, обогащенного витаминами и аминокислотами. Сироп обладает стабильностью при хранении. 3 табл., 4 ил.

Способ производства молочного сахара, предусматривающий нагревание обезжиренной молочной сыворотки, очистку ее от белков, сгущение, кристаллизацию лактозы путем охлаждения и фасовку готового сиропа, отличающийся тем, что очистку сыворотки от белков осуществляют ультрафильтрацией при температуре 50 - 55oC, при этом на сгущение направляют ультрафильтрат и его проводят при температуре 50 - 65oC до содержания сухих веществ 48 - 68%, а охлаждение в процессе кристаллизации проводят со скоростью 4 - 6 град/мин до температуры 10oC.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переработка и использование молочной сыворотки: Технологическая тетрадь | |||

| - М.: Росагропромиздат, 1989, с.201-202 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства молочного сахара | 1984 |

|

SU1227670A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения молочного сахара | 1989 |

|

SU1687621A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU 4316749 А, 23.02.82. | |||

Авторы

Даты

1999-04-10—Публикация

1997-02-03—Подача