Изобретение относится к области металлургии цветных металлов, а именно к способам гидрометаллургической переработки твердофазных полиметаллических минеральных материалов с целью выделения из них меди и цинка.

В настоящее время актуальным является разработка технологии переработки бедных руд, шлаков, пылей и прочих отходов пирометаллургического производства с целью извлечения таких ценных элементов, как медь и цинк. Поскольку указанные полиметаллические материалы, содержащие в своем составе кроме меди и цинка множество других сопутствующих химических элементов, разрабатываются специальные многостадийные способы для избирательного выделения меди и цинка, с целью повышения степени их извлечения.

Известен способ переработки цинк- и медьсодержащего полиметаллического минерального материала путем сернокислотного выщелачивания [Хренников А.А., Мальцев Г.И., Лебедь А.Б., Набойченко С.С. Об извлечении германия и цинка из пылей медеплавильного производства // Цветные металлы. 2006. №3. с. 40-44], включающий многостадийное выщелачивание материала водным сернокислым раствором при соотношении твердой и жидкой фаз 1:(2-3) и последующую обработку полученной пульпы с целью получения продуктов, используемых для выделения германия, цинка и меди. Согласно изобретению в процессе выщелачивания материала в качестве химического реагента используют раствор серной кислоты с концентрацией 0,2 моль/л при температуре 348 K. При этом оптимальное концентрирование достигается на 2-5 ступенях выщелачивания полиметаллического сырья.

Недостатком известного метода переработки является то, что при таком способе выщелачивания полиметаллического минерального материала происходит неполный перевод цинка и меди в раствор ввиду присутствия низших окислов несолеобразующего характера. Кроме того, в процессе сернокислотного выщелачивания в раствор переходит большое количество железа.

Известен метод переработки цинк- и медьсодержащего твердофазного полиметаллического минерального материала [Патент РФ 2337164, опубл. 27.10.2008], выбранный авторами в качестве ближайшего аналога. Способ включает выщелачивание материала водным раствором химического реагента-окислителя при соотношении твердой и жидкой фаз 1:(3-8) и последующую обработку полученной пульпы с целью получения продуктов, используемых для выделения соединений германия и цинка. Согласно изобретению в процессе выщелачивания материала на него оказывают механическое истирающее и дезинтегрирующее воздействие, обрабатывают раствором окислителя с концентрацией активного реагента от 1,8 до 2,5 кг в пересчете на 1 кг германия, содержащегося в составе материала. При этом раствор выщелачивания должен содержать гидроксид щелочного металла в количестве, обеспечивающем рН среды от 12 до 14.

Недостатком известного способа является то, что в ходе такой переработки образуется раствор с высоким содержанием железа, свинца и мышьяка, затрудняющих в последующем выделение из раствора целевых продуктов. Кроме того, такой способ выщелачивания не обеспечивает количественный выход меди и цинка в раствор.

Техническим результатом заявляемого изобретения является количественное извлечение в раствор ионов цинка и меди (98±2)% при минимальном выходе свинца (не более 7%), железа (не более 12%) и мышьяка (не более 21%) из полиметаллического минерального материала с помощью раствора гипохлорита щелочного металла.

Поставленная задача решается тем, что предварительно измельченный полиметаллический минеральный материал обрабатывается раствором гипохлорита щелочного металла с концентрацией не менее 6 г/л по элементному хлору, содержащим гидроксид щелочного металла в количестве, обеспечивающем рН среды не менее 8, при соотношении твердой и жидкой фаз 1:(3-8), в течение не менее 5 минут, при постоянном перемешивании со скоростью не менее 120 об/мин при температуре от 30 до 50°C. Полученная после контакта смесь вновь разделяется на твердую и жидкую фазы для последующего осадительного или сорбционного концентрирования меди и цинка.

Для осуществления способа готовят раствор гипохлорита щелочного металла с концентрацией активного хлора не менее 6 г/л и устанавливают рабочее значение рН не менее 8 с помощью гидроксида щелочного металла. Приготовленный раствор выдерживают при необходимой температуре не менее 20 минут, после чего к нему добавляют навеску полиметаллического материала из расчета, что соотношение массы твердой фазы к объему раствора должно составлять 1:(3-8). Контакт твердой и жидкой фаз осуществляют не менее 5 минут при температуре от 30 до 50°C с последующим разделением жидкой и твердой фаз для последующего концентрирования меди и цинка одним из известных способов.

Пример 1. Хлорное выщелачивание электрофильтровой пыли предприятия ООО «Медногорский медно-серный комбинат» (ООО ММСК) с исходным содержанием элементов (масс. %) Zn - 27,9%, Cu - 6,6%, Fe - 6,8%, As - 17,6%, Pb - 3,1% осуществляли путем контакта навески 40 г с 120 мл раствора гипохлорита натрия с концентрацией 6 г/л по элементному хлору и установлением рН рабочего раствора, равного 8. Приготовленный раствор выщелачивающего реагента выдерживался при 30°C в течение 20 минут, после чего его заливали в колбу с навеской электрофильтровой пыли и помещали в термостат на перемешивание. При этом устанавливались следующие параметры контакта: скорость перемешивания - 120 об/мин, время контакта - 2 часа, температура системы - (30±2)°C. По окончании выщелачивания отделяли жидкую фазу и осуществляли анализ фильтрата на содержание основных элементов. В результате вскрытия пыли, выход элементов в процентном отношении относительно исходного содержания в навеске составил: Zn - 100,0%, Cu - 100,0%, Fe - 11,8%, As - 20,5%, Pb - 6,5%.

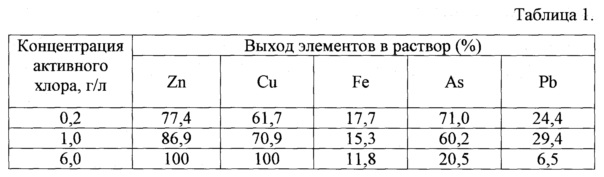

Пример 2. Определение влияния концентрации выщелачивающего реагента осуществляли на примере электрофильтровой пыли ООО ММСК по методике, аналогичной предыдущему опыту. Результаты эксперимента приведены в таблице 1 (соотношение т : ж=1:3, рН раствора 8, температура контакта 30±2°C, время - 2 часа).

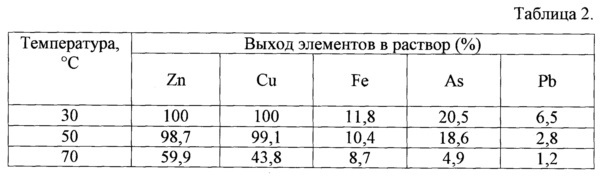

Пример 3. Определение влияния температуры на выход ионов металлов осуществляли на примере электрофильтровой пыли ООО ММСК по методике, аналогичной предыдущему опыту. Результаты эксперимента приведены в таблице 2 (концентрация активного хлора с(Cl+)=6 г/л, соотношение т : ж=1:3, рН раствора 8, время - 2 часа).

Таким образом, по сравнению с прототипом, заявляемый способ переработки полиметаллического минерального материала позволяет количественно извлечь в раствор ионы меди и цинка (98±2)%, снизив при этом выход железа (до 12%), свинца (до 7%) и мышьяка (до 21%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И ГЕРМАНИЙСОДЕРЖАЩЕГО ТВЕРДОФАЗНОГО ПОЛИМЕТАЛЛИЧЕСКОГО МИНЕРАЛЬНОГО МАТЕРИАЛА | 2007 |

|

RU2337164C1 |

| КУЧНОЕ БИОВЫЩЕЛАЧИВАНИЕ БЕДНОГО УПОРНОГО МИНЕРАЛЬНОГО СЫРЬЯ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2679724C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 2010 |

|

RU2476610C2 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-ХЛОРИДНОГО ПЛАВА, ЯВЛЯЮЩЕГОСЯ ОТХОДОМ ОЧИСТКИ ТЕТРАХЛОРИДА ТИТАНА | 2007 |

|

RU2340688C1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ УГЛЕВОДОРОДНОГО ТОПЛИВА С ПРИМЕНЕНИЕМ МЕДЬСОДЕРЖАЩЕГО СОРБЕНТА АН-31 | 2023 |

|

RU2824120C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1998 |

|

RU2197547C2 |

| Способ комплексной переработки сульфидно-окисленных медно-порфировых руд | 2018 |

|

RU2685621C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ЗОЛОТО И СЕРЕБРО, ИЗ РУД НА МЕСТЕ ИХ ЗАЛЕГАНИЯ | 1999 |

|

RU2146763C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2009 |

|

RU2397260C1 |

Изобретение относится к области металлургии цветных металлов, а именно к способам гидрометаллургической переработки твердофазных полиметаллических минеральных материалов с целью выделения из них меди и цинка. Измельченный полиметаллический минеральный материал обрабатывают раствором химического реагента и выделяют цинк и медь из раствора. В качестве химического реагента используют гипохлорит щелочного металла с концентрацией не менее 6 г/л по элементному хлору в растворе, содержащем гидроксид щелочного металла в количестве, обеспечивающем рН среды не менее 8, при соотношении твердой и жидкой фаз 1:(3-8) в течение не менее 5 минут при постоянном перемешивании со скоростью не менее 120 об/мин при температуре от 30 до 50°C. Полученная после контакта смесь вновь разделяют на твердую и жидкую фазы для последующего осадительного или сорбционного концентрирования меди и цинка. Техническим результатом является извлечение в раствор в промышленных концентрациях цинка и меди при минимальном выходе свинца, железа и мышьяка. 2 табл., 3 пр.

Способ переработки цинк- и медьсодержащего полиметаллического минерального материала, включающий его измельчение, обработку раствором химического реагента и последующую обработку полученного фильтрата с выделением цинка и меди, отличающийся тем, что в качестве химического реагента используют гипохлорит щелочного металла с концентрацией не менее 6 г/л по элементному хлору в растворе, содержащем гидроксид щелочного металла в количестве, обеспечивающем рН среды не менее 8, при соотношении твердой и жидкой фаз 1:(3-8), в течение не менее 5 минут при постоянном перемешивании со скоростью не менее 120 об/мин при температуре от 30 до 50°C.

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И ГЕРМАНИЙСОДЕРЖАЩЕГО ТВЕРДОФАЗНОГО ПОЛИМЕТАЛЛИЧЕСКОГО МИНЕРАЛЬНОГО МАТЕРИАЛА | 2007 |

|

RU2337164C1 |

| CN 106148690 A, 23.11.2016 | |||

| CN 104862500 A, 26.08.2015 | |||

| Способ извлечения германия из растворов сорбцией | 1981 |

|

SU1002389A1 |

| 0 |

|

SU175231A1 | |

| JP 60166225 А, 29.08.1985. | |||

Авторы

Даты

2018-06-21—Публикация

2016-09-09—Подача