Изобретение относится к области нефтехимии, а именно к способам комплексной переработки побочных продуктов процесса выделения изопрена из фракции С5 пиролиза, с получением из них циклопентановой и пентан-изопентановой фракций.

В промышленности для извлечения ароматических углеводородов пиролизный бензин подвергают глубокому гидрированию, при котором удаляются непредельные алифатические углеводороды. Наличие в пиробензине фракции С5 с высоким содержанием непредельных алифатических соединений является нежелательным, так как затрудняет процесс гидрирования, поэтому фракцию С5 предварительно выделяют из пиробензина и ее можно использовать для производства изопрена.

Содержание изопрена в пиролизной фракции С5 составляет 15-20% [Соболев В.М., Бородина И.В. Промышленные синтетические каучуки - М.: Химия, 1977. - 392 с.]. Ниже приведен состав, в мас. %, фракции С5, полученной пиролизом бензина при различных температурных режимах [Кирпичников П.А., Лиакумович А.Г., Победимский Д.Г., Попова Л.М. Химия и технология мономеров для синтетических каучуков: Учебное пособие для вузов - Л.: Химия, 1981. - 264 с.]:

Выделение изопрена из фракции С5 пиролиза является многоступенчатым сложным процессом. Связано это с тем, что и к мономеру, и к растворителю для стереорегулярной полимеризации предъявляются достаточно жесткие требования по качеству, то есть необходимо очистить эти продукты от примесей, которые являются ядами стереорегулярной полимеризации - это циклопентадиен, ацетиленовые, кислород- и азотсодержащие соединения. Присутствие этих примесей отрицательно сказывается и на кинетике процесса полимеризации, и на качестве получаемого каучука. Определенные трудности для выделения изопрена из фракции С5 пиролиза представляют наличие в ее составе углеводородов, имеющих близкие температуры кипения или создающих азеотропные смеси, что усложняет их отделение только простой ректификацией. Поэтому, как правило, для выделения изопрена полимеризационной чистоты из фракции С5 пиролиза применяют несколько последовательных комбинированных физико-химических методов, посредством которых удаляют близкие по тем или иным свойствам примеси.

Обычно первоначально из пиролизной фракции С5 выделяют циклопентадиен путем термической димеризации циклопентадиена с последующим выделением димера и его расщеплением [Кирпичников П.А., Лиакумович А.Г., Победимский Д.Г., Попова Л.М. Химия и технология мономеров для синтетических каучуков: Учебное пособие для вузов - Л.: Химия, 1981. - 264 с.]. Затем из фракции С5, очищенной от циклопентадиена, выделяют пиперилены и далее методом экстрактивной ректификации выделяют изопрен с использованием в качестве экстрагентов ацетонитрила, диметилформамида (ДМФА), N-метилпирролидона. [Соболев В.М., Бородина И.В. Промышленные синтетические каучуки - М.: Химия, 1977. - 392 с.]. В процессе выделения изопрена из фракции С5 в качестве побочных продуктов образуются пипериленовая и амиленовая фракции [Кирпичников П.А., Лиакумович А.Г., Победимский Д.Г., Попова Л.М. Химия и технология мономеров для синтетических каучуков: Учебное пособие для вузов - Л.: Химия, 1981. - 264 с.].

Указанная пипериленовая фракция характеризуется высоким содержанием циклопентанобразующих компонентов, которые при соответствующем преобразовании могут быть использованы для получения циклопентана, который можно использовать в качестве растворителя для полимеризации или в качестве экологически безопасных вспенивающих агентов, используемых при производстве вспененного пенополиуретана.

Другая побочная фракция - амиленовая, образующаяся в процессе выделения изопрена из фракции С5 пиролиза, отличается высоким содержанием ядов полимеризации, а именно, кислород- и азотсодержащих соединений. Присутствие кислородсодержащих соединений обусловлено их образованием в процессе пиролиза нефтепродуктов, а наличие азотсодержащих соединений связано с загрязнением данной фракции реагентами, используемыми при экстрактивной ректификации в процессе выделения изопрена из фракции С5 пиролиза.

Известен способ получения циклопентана и/или циклопентена (заявка Германии 19849425, опубл. 2000, МПК С07С 13/10) из головного погона частично гидрированной С5 фракции пиролиза путем многостадийной фракционной перегонки для удаления низко- и высококипящих углеводородов и отделения циклопентана от циклопентена, по необходимости с последующим гидрированием для максимального преобразования циклопентена в циклопентан. Процесс производства циклопентана и/или циклопентена фракционированием головного погона частично гидрированного бензола или С5-фракции включает: (а) первую фракционную перегонку для выделения первой головной фракции (H1), содержащей вещества с точками кипения ниже, чем у циклопентена, и первой остаточной фракции (В1), содержащей циклопентен и углеводороды с более высокими точками кипения, чем у циклопентена, с последующей фракционной перегонкой (b1) В1 для выделения циклопентена в качестве второй головной фракции (Н2) и циклопентана с углеводородами, имеющими более высокие точки кипения, чем у циклопентана, в качестве второй остаточной фракции (В2), с последующей третьей перегонкой В2 для выделения циклопентана в качестве третьей головной фракции (Н3) и более высококипящих углеводородов в качестве остаточной фракции (В3) или (b2); каталитическое гидрирование В1 с последующей фракционной перегонкой для выделения циклопентана в качестве головной фракции и более высококипящих углеводородов в качестве остаточной фракции, или (b3) фракционную перегонку В1 для выделения углеводородов с более высокими точками кипения, чем у циклопентана, в качестве кубового продукта с последующим каталитическим гидрированием головной фракции для получения циклопентана из циклопентена.

Недостатком данного способа является использование в качестве сырья предварительно гидрированной фракции С5 пиролиза, что сужает сырьевую базу для получения циклопентана, низкий выход циклопентана, а также достаточно сложная технологическая схема переработки сырья с несколькими стадиями фракционирования и гидрирования, в том числе стадии гидрирования С5-углеводородов в циклопентен, а затем в циклопентан. Недостатком данного способа является также достаточно сложная схема ректификации уже гидрированных потоков для выделения целевых продуктов, которые гидрированием доводят до соответствующего качества.

Известен способ по патенту США №6468399, опубл. 2002, МПК B01D 3/00, С07С 5/03, которым защищается процесс выделения циклопентана и/или циклопентена дистилляционным разделением частично гидрированной С5 фракции, включающей циклопентен и циклопентан. Способ состоит из стадий:

а) удаления в качестве первого верхнего продукта низкокипящих соединений, точки кипения которых ниже, чем у циклопентена, в первой фракционной перегонке частично гидрированной С5-фракции, и удаления в качестве первого кубового продукта высококипящих соединений, содержащих циклопентен и углеводороды, точки кипения которых выше, чем у циклопентена, и циклопентана и углеводородов, точки кипения которых выше, чем у циклопентана;

b1) подачи первого кубового продукта на вторую фракционную перегонку, и удаления циклопентена в качестве второго верхнего продукта, и удаления в качестве второй кубовой доли циклопентана вместе с углеводородами, точки кипения которых выше, чем у циклопентана, и подачи второго кубового продукта на третью фракционную перегонку, где циклопентан выделяется в качестве третьего верхнего продукта, и отделения в качестве третьего кубового продукта углеводородов, точки кипения которых выше, чем у циклопентана;

b2) подачи первого кубового продукта на каталитическое гидрирование и последовательное разделение продукта каталитического гидрирования в фракционной перегонке на циклопентан в качестве верхнего продукта и углеводороды, точки кипения которых выше, чем у циклопентана в качестве кубового продукта;

b3) подачи первого кубового продукта на вторую фракционную перегонку, отделения в качестве второго кубового продукта углеводородов, точки кипения которых выше, чем у циклопентана, и затем подачи верхнего продукта на каталитическое гидрирование для выделения циклопентана, и в некоторых случаях

с) подачи фракции, верхнего продукта или нижнего продукта в любую из стадий а), b1), b2) и b3) для водной промывки.

Гидрирование проводят при температуре 20-60°С на платиновом катализаторе и при 120-180°С на никельсодержащем катализаторе. При первичном фракционировании циклопентансодержащая фракция удаляется из куба колонны.

Сырье, представляющее собой гидрированную фракцию С5 с низким содержанием С5-диенов, имеет следующую композицию, в мас. %:

В процессе предусмотрена водная экстракция, которая проводится между первой и второй стадиями фракционирования.

Недостатком способа является использование предварительно гидрированных фракций, что сужает сырьевую базу для получения циклопентана, достаточно сложные схемы фракционирования для выделения циклопентена, его гидрирования до циклопентана, что усложняет и удорожает процесс получения циклопентана в целом. Также данная технологическая схема не предусматривает возможность переработки фракций, содержащих C5-диены, в связи, с чем и введено в формуле изобретения по патенту США №6468399 ограничение по их содержанию в перерабатываемом сырье.

Наиболее близким по типу используемого сырья является способ переработки побочных продуктов пипериленовой и амиленовой фракций, содержащей н- и изоамилены, образующихся в процессе выделения изопрена из фракции С5 пиролиза [Кирпичников П.А., Лиакумович А.Г., Победимский Д.Г., Попова Л.М. Химия и технология мономеров для синтетических каучуков: Учебное пособие для вузов - Л.: Химия, 1981. с. 49], согласно которому амиленовую фракцию подвергают гидрированию с целью получения н- и изопентана или проводят разделение н- и изоамиленов с одновременной скелетной изомеризацией н-амиленов в изоамилены, а пипериленовую фракцию также подвергают гидрированию до н-амиленов. При этом все получаемые продукты используют для последующего получения изопрена.

Недостатком данного способа является сложность аппаратурного оформления, низкая эффективность каталитической дистилляции, не предусмотрена очистка амиленовой фракции от кислород- и азотсодержащих соединений в процессе получения из нее н- и изопентана или изоамиленов, наличие которых также нежелательно для последующего процесса получения изопрена дегидрированием. Также, согласно данному способу, пипериленовую фракцию подвергают гидрированию только до н-амиленов, что потребует последующей изомеризации амиленов для возможности их дальнейшего использования в процессе синтеза изопрена, при этом данный способ не позволяет совместно переработать пипериленовую и амиленовую фракции с получением дополнительно еще и циклопентановой фракции из циклопентанобразующих компонентов, изначально содержащихся в пипериленовой фракции.

Задачей изобретения является создание простого и экономичного способа комплексной переработки побочных продуктов процесса выделения изопрена из фракции С5 пиролиза с максимальным получением из них пентан-изопентановой и циклопентановой фракций.

Для реализации изобретения предлагается способ комплексной переработки побочных продуктов процесса выделения изопрена из фракции С5 пиролиза с получением пентан-изопентановой и циклопентановой фракций, при этом смесь побочных продуктов процесса выделения изопрена из фракции С5 пиролиза включает пипериленовую фракцию, возможно содержащую более 70 мас. % непредельных соединений, из которых более 45 мас. % С5-диенов, и амиленовую фракцию, возможно содержащую более 15 мас. % непредельных углеводородов, из которых более 10 мас. % амиленов и выше 3 мас. % ацетиленовых углеводородов, а также примеси азотсодержащих и кислородсодержащих соединений, в массовом соотношении пипериленовой и амиленовой фракций, равном 1:1-2.

Способ по заявляемому изобретению характеризуется тем, что смесь побочных продуктов процесса выделения изопрена из фракции С5 пиролиза направляют на разделение в колонну фракционирования, где с верха отбирают фракцию С5-углеводородов с температурой кипения ниже, чем у циклопентана, и из куба - фракцию углеводородов С6 и выше с температурой кипения выше, чем у циклопентана, фракцию C5-углеводородов, выделенную с верха колонны фракционирования, направляют в колонну водной экстракции от кислородсодержащих соединений, верхний продукт которой направляют на двухстадийное гидрирование на катализаторе гидрирования при температуре 80-130°С, часть прогидрированной фракции С5-углеводородов направляют на смешение с верхним продуктом колонны водной экстракции перед его подачей в реактор гидрирования в массовом соотношении 3-5:1, оставшуюся часть прогидрированной фракции С5-углеводородов направляют на разделение в ректификационную колонну с получением с верха колонны пентан-изопентановой фракции, которую направляют на дальнейшее использование, например, в производстве изопрена, и из куба колонны циклопентановой фракции, которую можно использовать в качестве вспенивающего агента при производстве пенополиуретана и/или растворителя для полимеризации.

При этом количество подаваемого водорода в первый реактор гидрирования возможно составляет 30-50 мас. % от стехиометрического количества водорода, необходимого для гидрирования всех непредельных углеводородов, содержащихся во фракции С5-углеводородов, выделяемой с верха колонны водной экстракции и направляемой на гидрирование.

Возможно фракцию С5-углеводородов, выделенную с верха колонны фракционирования, направляют в колонну водной экстракции от кислородсодержащих соединений в массовом соотношении с водой, равном 1-30:1.

Указанная пипериленовая фракция содержит в своем составе следующие компоненты, в мас. %:

Указанная амиленовая фракция содержит в своем составе следующие компоненты, в мас. %:

Отличительными признаками изобретения являются следующие:

- смесь побочных продуктов процесса выделения изопрена из фракции С5 пиролиза направляют на разделение в колонну фракционирования, где с верха отбирают фракцию С5-углеводородов с температурой кипения ниже, чем у циклопентана, и из куба - фракцию углеводородов С6 и выше с температурой кипения выше, чем у циклопентана;

- фракцию С5-углеводородов, выделенную с верха колонны фракционирования, направляют в колонну водной экстракции от кислородсодержащих соединений, верхний продукт которой направляют на двухстадийное гидрирование на катализаторе гидрирования при температуре 80-130°С;

- часть прогидрированной фракции С5-углеводородов направляют на смешение с верхним продуктом колонны водной экстракции перед его подачей в реактор гидрирования в массовом соотношении 3-5:1;

- оставшуюся часть прогидрированной фракции С5-углеводородов направляют на разделение в ректификационную колонну с получением с верха колонны пентан-изопентановой фракции и из куба колонны циклопентановой фракции;

- смесь побочных продуктов процесса выделения изопрена из фракции С5 пиролиза включает пипериленовую фракцию, содержащую более 70 мас. % непредельных соединений, из которых более 45 мас. % С5-диенов, и амиленовую фракцию, содержащую более 15 мас. % непредельных углеводородов, из которых более 10 мас. % амиленов и выше 3 мас. % ацетиленовых углеводородов, а также примеси азотсодержащих и кислородсодержащих соединений, в массовом соотношении пипериленовой и амиленовой фракций, равном 1:1-2;

- количество подаваемого водорода в первый реактор гидрирования составляет 30-50 мас. % от стехиометрического количества водорода, необходимого для гидрирования всех непредельных углеводородов, содержащихся во фракции С5-углеводородов, выделяемой с верха колонны водной экстракции и направляемой на гидрирование.

- фракцию С5-углеводородов, выделенную с верха колонны фракционирования, направляют в колонну водной экстракции от кислородсодержащих соединений в массовом соотношении с водой, равном 1-30:1.

Предлагаемый способ не описан ни в одном литературном источнике, что позволяет говорить о его «новизне», он также соответствует критерию «изобретательский уровень», так как позволяет высокоэффективно комплексно переработать побочные продукты процесса выделения изопрена из фракции С5 пиролиза, содержащие большое количество непредельных соединений, в первую очередь С5-диенов, ацетиленовых углеводородов, а также примеси кислород- и азот- содержащих соединений, в определенном массовом соотношении пипериленовой и амиленовой фракций, с получением из них максимального количества пентан-изопентановой и циклопентановой фракции, которая не описана ни в одном известном источнике в качестве сырья для получения циклопентана, при этом способ оказалось возможным реализовать благодаря разработанной схеме, включающей стадию выделения с верха колонны фракционирования фракции С5-углеводородов с температурой кипения ниже, чем у циклопентана, и из куба колонны фракционирования фракции углеводородов С6 и выше с температурой кипения выше, чем у циклопентана, стадию водной экстракции фракции С5-углеводородов, выделенной с верха колонны фракционирования, от кислородсодержащих соединений в определенном интервале смешения с водой, а также специально подобранному сочетанию интервалов смешения перед гидрированием фракции С5-углеводородов, выделенной с верха колонны водной экстракции, с прогидрированной фракцией, и стадии двухстадийного гидрирования смеси этих фракций в определенном интервале температуры и подаче водорода в первый реактор гидрирования в определенном количестве, а также разделению прогидрированной фракции С5-углеводородов в ректификационной колонне с получением верхом пентан-изопентановой фракции и кубом циклопентановой фракции, что также не описано ни в одном известном источнике, описывающих способы переработки побочных продуктов процесса выделения изопрена из фракции С5 пиролиза.

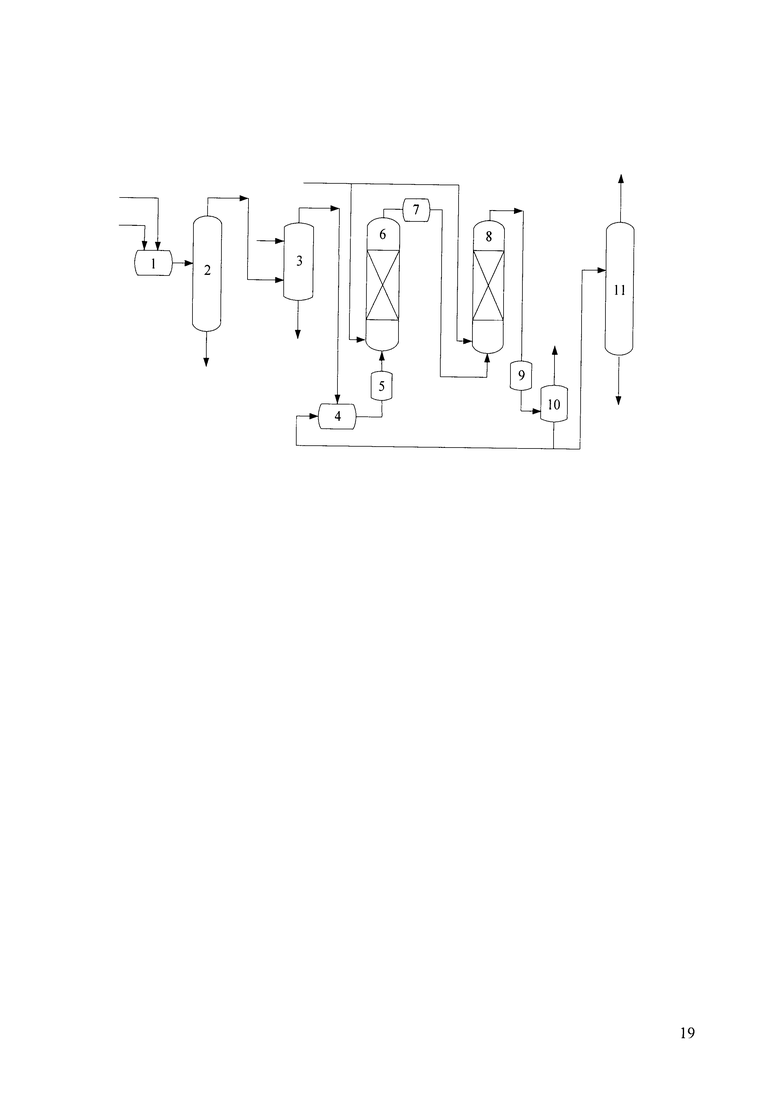

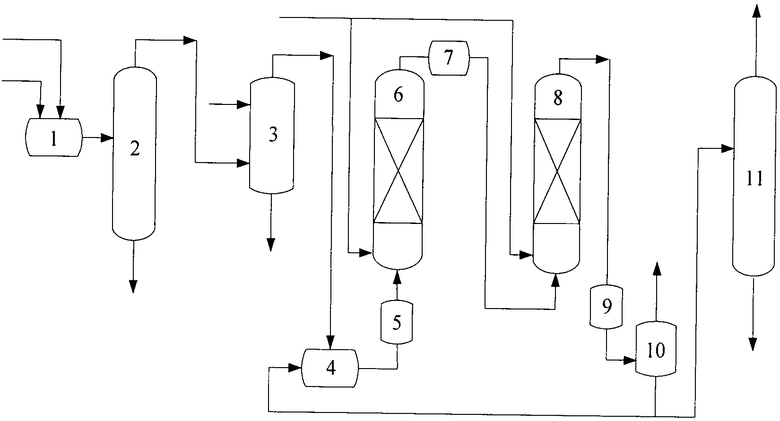

«Промышленная применимость» иллюстрируется описанием примеров реализации способа по предлагаемому изобретению, представленному на фигуре.

Пример 1. Побочные продукты процесса выделения изопрена из фракции С5 пиролиза, а именно: пипериленовую фракцию (поток I) в количестве 1600 кг/ч и амиленовую фракцию (поток II) в количестве 1600 кг/ч, что соответствует их массовому соотношению 1:1, направляют в емкость 1 для смешения. Полученную смесь указанных фракций из емкости 1 (поток III) в количестве 3200 кг/ч направляют на разделение в колонну фракционирования 2, где с верха отбирают фракцию С5-углеводородов с температурой кипения ниже, чем у циклопентана (поток IV) в количестве 2991 кг/ч, и из куба - фракцию углеводородов С6 и выше с температурой кипения выше, чем у циклопентана, в количестве 209 кг/ч (поток V). Фракцию С5-углеводородов, выделенную с верха колонны фракционирования 2, направляют в колонну водной экстракции 3, куда также подают воду в количестве 99,7 кг/ч, что соответствует массовому соотношению вода: С5-углеводороды 1:30. В колонне водной экстракции 3 проводят отмывку фракции С5-углеводородов от кислородсодержащих соединений, после чего загрязненный водный слой с растворенными в нем примесями с нижней части колонны водной экстракции 3 (поток VI) в количестве 101,15 кг/ч направляют на очистку любым из известных способов, например, отпариванием. Отмытую фракцию С5-углеводородов с верхней части колонны водной экстракции 3 (поток VII) в количестве 2989,55 кг/ч направляют в емкость 4, в которой осуществляют его смешение с частью (поток XIII) прогидрированной фракции С5-углеводородов, полученной с нижней части сепаратора 10 расходом 14947,75 кг/ч, что соответствует их массовому соотношению 1:5. Далее полученную смесь (поток VIII) в количестве 17937,3 кг/ч через теплообменник 5, где происходит ее охлаждение до 30°С, подают на двухстадийное гидрирование в последовательно соединенные реакторы гидрирования 6 и 8, в которых проводят процесс гидроочистки от непредельных углеводородов в присутствии активированного водородом катализатора «никель на кизельгуре» (ТУ 2172-033-73776139-2015) при температуре 80°С. В реакторы гидрирования 6 и 8 подают водород, суммарное количество которого на оба реактора гидрирования составляет 201,19 кг/ч, причем в первый реактор гидрирования 6 количество подаваемого водорода составляет 30,18 кг/ч, что соответствует 30 мас. % от стехиометрического количества водорода, необходимого для гидрирования всех непредельных соединений, содержащихся во фракции С5-углеводородов (поток VII), направляемой на гидрирование. После первого реактора гидрирования 6 частично прогидрированный продукт (поток IX) в количестве 17967,48 кг/ч через теплообменник 7, где происходит его охлаждение с 80°С до 30°С, направляют во второй реактор гидрирования 8, в котором происходит его полная гидроочистка от всех непредельных соединений. Далее гидрогенизат после второго реактора гидрирования 8 (поток X) в количестве 18138,49 кг/ч через теплообменник 9, где он охлаждается с 80°С до 30°С, направляют в сепаратор 10 для выделения из его верхней части продукта с температурой кипения ниже, чем у изопентана в количестве 190,78 кг/ч (поток XI). Продукт с нижней части сепаратора 10 в количестве 17947,71 кг/ч (поток XII) частично направляют на смешение в емкость 4 в количестве 14947,75 кг/ч (поток XIII) с верхним продуктом колонны водной экстракции 3 (поток VII), что соответствует их массовому соотношению 5:1, для последующего гидрирования данной смеси, а другую часть в количестве 2999,96 кг/ч (поток XIV) направляют на разделение в ректификационную колонну 11 для выделения в качестве дистиллята пентан-изопентановой фракции в количестве 2764,6 кг/ч (поток XV), которую направляют на дальнейшее использование, например, в производстве изопрена. Из нижней части ректификационной колонны 11 выделяют циклопентановую фракцию в количестве 235,36 кг/ч (поток XVI), содержащую в своем составе 97,7 мас. % циклопентана, остальное - углеводороды С6, которую направляют на дальнейшее использование в качестве вспенивающего агента при производстве пенополиуретана и/или растворителя для полимеризации.

Пример 2. Побочные продукты процесса выделения изопрена из фракции С5 пиролиза, а именно: пипериленовую фракцию (поток I) в количестве 800 кг/ч и амиленовую фракцию (поток II) в количестве 1600 кг/ч, что соответствует их массовому соотношению 1:2, направляют в емкость 1 для смешения. Полученную смесь указанных фракций из емкости 1 (поток III) в количестве 2400 кг/ч направляют на разделение в колонну фракционирования 2, где с верха отбирают фракцию С5-углеводородов с температурой кипения ниже, чем у циклопентана (поток IV) в количестве 2300 кг/ч, и из куба - фракцию углеводородов с температурой кипения выше, чем у циклопентана, в количестве 100 кг/ч (поток V). Фракцию С5-углеводородов, выделенную с верха колонны фракционирования 2, направляют в колонну водной экстракции 3, куда также подают воду в количестве 2300 кг/ч, что соответствует массовому соотношению вода: С5-углеводороды 1:1. В колонне водной экстракции 3 проводят отмывку фракции С5-углеводородов от кислородсодержащих соединений, после чего загрязненный водный слой с растворенными в нем примесями с нижней части колонны водной экстракции 3 (поток VI) в количестве 2315,97 кг/ч направляют на очистку любым из известных способов, например, отпариванием. Отмытую фракцию С5-углеводородов с верхней части колонны водной экстракции 3 (поток VII) в количестве 2284,03 кг/ч направляют в емкость 4, в которой осуществляют его смешение с частью (поток XIII) прогидрированной фракции С5-углеводородов, полученной с нижней части сепаратора 10 расходом 6852,09 кг/ч, что соответствует их массовому соотношению 1:3. Далее полученную смесь (поток VIII) в количестве 9136,12 кг/ч через теплообменник 5, где происходит ее охлаждение до 30°С, подают на двухстадийное гидрирование в последовательно соединенные реакторы гидрирования 6 и 8, в которых проводят процесс гидроочистки от непредельных углеводородов в присутствии активированного водородом катализатора «никель на кизельгуре» (ТУ 2172-033-73776139-2015) при температуре 130°С. В реакторы гидрирования 6 и 8 подают водород, суммарное количество которого на оба реактора гидрирования составляет 127,11 кг/ч, причем в первый реактор гидрирования 6 количество подаваемого водорода составляет 31,78 кг/ч, что соответствует 50 мас. % от стехиометрического количества водорода, необходимого для гидрирования всех непредельных соединений, содержащихся во фракции C5-углеводородов (поток VII), направляемой на гидрирование. После первого реактора гидрирования 6 частично прогидрированный продукт (поток IX) в количестве 9167,9 кг/ч через теплообменник 7, где происходит его охлаждение с 130°С до 30°С, направляют во второй реактор гидрирования 8, в котором происходит его полная гидроочистка от всех непредельных соединений. Далее гидрогенизат после второго реактора гидрирования 8 (поток X) в количестве 9263,23 кг/ч через теплообменник 9, где он охлаждается с 130°С до 30°С, направляют в сепаратор 10 для выделения из его верхней части продукта с температурой кипения ниже, чем у изопентана в количестве 109,55 кг/ч (поток XI). Продукт с нижней части сепаратора 10 в количестве 9153,68 кг/ч (поток XII) частично направляют на смешение в емкость 4 в количестве 6852,09 кг/ч (поток XIII) с верхним продуктом колонны водной экстракции 3 (поток VII), что соответствует их массовому соотношению 3:1, для последующего гидрирования данной смеси, а другую часть в количестве 2301,59 кг/ч (поток XIV) направляют на разделение в ректификационную колонну 11 для выделения в качестве дистиллята пентан-изопентановой фракции в количестве 2171,67 кг/ч (поток XV), которую направляют на дальнейшее использование, например, в производстве изопрена. Из нижней части ректификационной колонны 11 выделяют циклопентановую фракцию в количестве 129,92 кг/ч (поток XVI), содержащую в своем составе 97,9 мас. % циклопентана, остальное - углеводороды С6, которую направляют на дальнейшее использование в качестве вспенивающего агента при производстве пенополиуретана и/или растворителя для полимеризации.

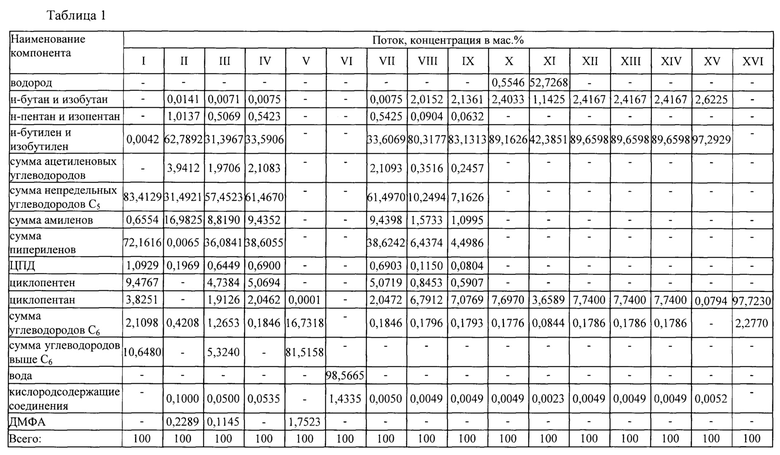

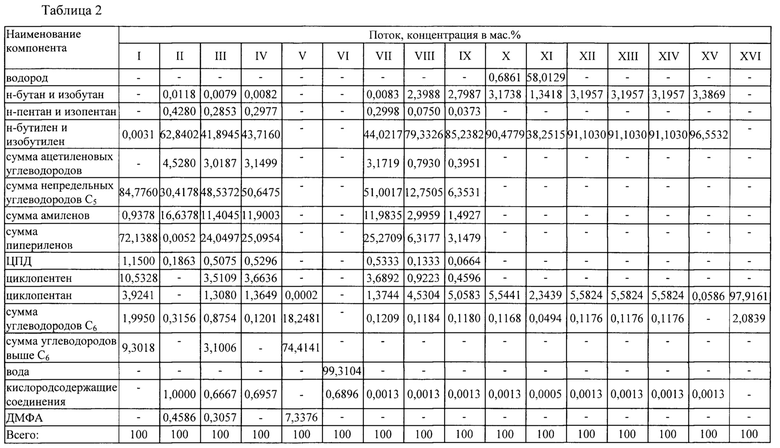

Обозначения потоков приводятся для их идентификации в таблицах 1 и 2 с составами потоков сырья и продуктов реакции по примерам 1 и 2, соответственно.

Составы фракций и их количество, описанные в примерах изобретения, могут меняться и не являются единственно возможными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклопентана | 2016 |

|

RU2618233C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИКЛОПЕНТАНА | 2002 |

|

RU2220128C1 |

| Способ совместного получения гексанового растворителя и циклопентана | 2017 |

|

RU2640208C1 |

| Способ совместного получения циклогексана и гексанового растворителя | 2018 |

|

RU2673550C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ C И C-УГЛЕВОДОРОДОВ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 1997 |

|

RU2131892C1 |

| ВЫСОКООКТАНОВЫЙ КИСЛОРОДСОДЕРЖАЩИЙ КОМПОНЕНТ | 1998 |

|

RU2132358C1 |

| Способ получения изопрена | 2017 |

|

RU2654863C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВОЙ КОМПОЗИЦИИ | 1993 |

|

RU2064964C1 |

| ВЫСОКООКТАНОВЫЙ КИСЛОРОДСОДЕРЖАЩИЙ КОМПОНЕНТ | 1998 |

|

RU2128209C1 |

| Способ очистки парафиновых углеводородов С от сернистых соединений и влаги | 2018 |

|

RU2653358C1 |

Изобретение относится к способу комплексной переработки побочных продуктов процесса выделения изопрена из фракции С5 пиролиза, содержащих пипериленовую и амиленовую фракции. Способ включает стадии разделения и гидрирования и характеризуется тем, что смесь побочных продуктов процесса выделения изопрена из фракции С5 пиролиза направляют на разделение в колонну фракционирования, где с верха отбирают фракцию C5-углеводородов с температурой кипения ниже, чем у циклопентана, и из куба - фракцию углеводородов С6 и выше с температурой кипения выше, чем у циклопентана, фракцию С5-углеводородов, выделенную с верха колонны фракционирования, направляют в колонну водной экстракции от кислородсодержащих соединений, верхний продукт которой направляют на двухстадийное гидрирование на катализаторе гидрирования при температуре 80-130°С, часть прогидрированной фракции С5-углеводородов направляют на смешение с верхним продуктом колонны водной экстракции перед его подачей в реактор гидрирования в массовом соотношении 3-5:1, оставшуюся часть прогидрированной фракции С5-углеводородов направляют на разделение в ректификационную колонну с получением с верха колонны пентан-изопентановой фракции и из куба колонны циклопентановой фракции. Способ позволяет максимизировать получение пентан-изопентановой и циклопентановой фракций. 3 з.п. ф-лы, 2 пр., 2 табл., 1 ил.

1. Способ комплексной переработки побочных продуктов процесса выделения изопрена из фракции С5 пиролиза, содержащих пипериленовую и амиленовую фракции, включающий стадии разделения и гидрирования, отличающийся тем, что смесь побочных продуктов процесса выделения изопрена из фракции С5 пиролиза направляют на разделение в колонну фракционирования, где с верха отбирают фракцию C5-углеводородов с температурой кипения ниже, чем у циклопентана, и из куба - фракцию углеводородов С6 и выше с температурой кипения выше, чем у циклопентана, фракцию С5-углеводородов, выделенную с верха колонны фракционирования, направляют в колонну водной экстракции от кислородсодержащих соединений, верхний продукт которой направляют на двухстадийное гидрирование на катализаторе гидрирования при температуре 80-130°С, часть прогидрированной фракции С5-углеводородов направляют на смешение с верхним продуктом колонны водной экстракции перед его подачей в реактор гидрирования в массовом соотношении 3-5:1, оставшуюся часть прогидрированной фракции С5-углеводородов направляют на разделение в ректификационную колонну с получением с верха колонны пентан-изопентановой фракции и из куба колонны циклопентановой фракции.

2. Способ по п. 1, отличающийся тем, что смесь побочных продуктов процесса выделения изопрена из фракции С5 пиролиза включает пипериленовую фракцию, содержащую более 70 мас.% непредельных соединений, из которых более 45 мас.% С5-диенов, и амиленовую фракцию, содержащую более 15 мас.% непредельных углеводородов, из которых более 10 мас.% амиленов и выше 3 мас.% ацетиленовых углеводородов, а также примеси азотсодержащих и кислородсодержащих соединений, в массовом соотношении пипериленовой и амиленовой фракций, равном 1:1-2.

3. Способ по п. 1, отличающийся тем, что количество подаваемого водорода в первый реактор гидрирования составляет 30-50 мас.% от стехиометрического количества водорода, необходимого для гидрирования всех непредельных углеводородов, содержащихся во фракции С5-углеводородов, выделяемой с верха колонны водной экстракции и направляемой на гидрирование.

4. Способ по п. 1, отличающийся тем, что фракцию С5-углеводородов, выделенную с верха колонны фракционирования, направляют в колонну водной экстракции от кислородсодержащих соединений в массовом соотношении с водой, равном 1-30:1.

| Кирпичников П.А | |||

| и др | |||

| Химия и технология мономеров для синтетических каучуков: Учебной пособие для вузов - Л.: Химия, 1981, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| US 6468399 B2, 13.09.2001 | |||

| CN 103086833 A, 08.05.2013. | |||

Авторы

Даты

2018-06-28—Публикация

2017-09-26—Подача