Изобретение относится к способу совместной переработки С5- и C9-углеводородов, содержащихся в жидких продуктах пиролиза, с получением дициклопентадиена и нефтеполимерной смолы (НПС) путем полимеризации непредельных соединений и может быть использовано в нефтеперерабатывающей промышленности.

Известна переработка С9-фракции продуктов пиролиза с целью получения светлой нефтеполимерной смолы /Думский Ю.В., Но Б.И., Чередникова Г.Ф., Беляков М.Е., Щербакова Л.Ю., Похмурская М.В., Гуменецкий Т.В. "Получение светлой нефтеполимерной смолы улучшенного качества из фракции C9 продуктов пиролиза". Нефтепереработка и нефтехимия, 1994, N 9, с. 32-35/. По предложенному способу получают недостаточно светлую смолу с выходом около 44%.

Известен способ переработки ароматической С6-С12-фракции и дициклопентадиеновой (ДЦПД) фракции с целью получения ароматических нефтяных смол, пригодных для получения типографских красок, лаков и красок, катионной сополимеризацией ароматической С6-С12-фракции и продукта, полученного термической полимеризацией ДЦПД-ой фракции /пат. Франции N 2632311, A1, (NORSOLO R), МКИ C 08 F 240/00, заявл. 03.06.88; N 8807420, опубл. 08.12.89/. Термополимеризацию фракции ДЦПД осуществляют в присутствии ароматического растворителя при температуре 240-270oC в течение 2-10 ч. Образовавшийся полимер подвергают катионной сополимеризации с ароматической С6-С12-фракцией при температуре 50oC в присутствии кислот Льюиса. По этому способу получают недостаточно светлую смолу с выходом 44-64%.

ДЦПД обычно выделяют из С5-фракции производства этилена, основываясь на способности ЦПД к димеризации и обратной реакции - мономеризации димеров, что в свою очередь позволяет выделить ЦПД из близкокипящих сопутствующих углеводородов /Вострикова В.Н., Черных С.П., Григорьев А.А. "Нефтехимические циклопентадиен и дициклопентадиен - перспективное сырье для органического синтеза". Тематический обзор. -М. : ЦНИИТЭНефтехим, 1984, с. 7/. Обычно С5-фракцию производства этилена димеризуют в реакторе димеризации, где ЦПД превращается в ДЦПД при нагревании до температуры 135oC, и далее проводят дистилляционную переработку таким образом, чтобы в первой колонне отделить С4 и С5-углеводороды. Кубовый продукт первой дистилляционной колонны направляется во вторую дистилляционную колонну, где отделяются остаточные летучие компоненты, которые легче ДЦПД. ДЦПД-содержащий кубовый продукт направляется в третью дистилляционную колонну, которая функционирует последовательно с одним или несколькими пленочными выпарными аппаратами в качестве нагревателя, в которой отделяются летучие компоненты, тяжелее ДЦПД, в результате в качестве дистиллята образуется очищенный ДЦПД /пат. ГДР N 206155, МКИ C 08 F 240/00, A (G HEUBLEIN und and), опубл. 18.01.84/. Остаточные летучие компоненты с верха второй дистилляционной колонны и тяжелые компоненты с куба третьей дистилляционной колонны являются отходами производства ДЦПД.

Известен способ комплексной переработки жидких продуктов пиролиза с получением НПС /пат. США N 3840509, НКИ 260-240, C 08 F 11/04, A (MITSUBISHI Jukobyo Kabushiki Kaisha) 08.10.74, опубл. 1977/. Полимеризацию непредельных соединений осуществляют как термически, так и с использованием инициаторов и катализаторов. Жидкие продукты пиролиза предварительно ректифицируют с выделением фракций С5, С6-С7, C8, C9-C10. Для выработки НПС обычно используют фракции C8, C9-C10. При этом получаемые смолы носят стирольный или инденовый характер, что ограничивает область их применения. С5-фракция, содержащая такие диеновые углеводороды, как ЦПД, пиперилен, изопрен, в производстве НПС находит ограниченное применение, так как вовлечение в реакцию сополимеризации изопрена ухудшает качество смолы.

Наиболее близким к заявляемому техническому решению является способ переработки жидких продуктов пиролиза, а именно C5 и С8-С10-фракций с целью получения нефтеполимерной смолы путем фракционирования жидких продуктов пиролиза, их термической полимеризации и отгонки непрореагироравших углеводородов /авт. св. N 862578, A1 (ВАРШАВЕР Е.М. и др.), 10.01.95, МКИ6 C 08 F 240/00, заявл. 12.02.79; N 2724567/05, опубл. 10.01.95. Бюл. N 1/. Процесс проводят в 3 стадии, при этом на 1-ой стадии осуществляют полимеризацию смеси жидких продуктов пиролиза: C5-фракции с температурой кипения 25-70oC и C8-C10-фракции с температурой кипения 120-200oC при 110-150oC и давлении 2 - 5 атм. На 2-ой стадии от продукта 1-ой стадии отгоняют легкие углеводороды, выкипающие до 120o. На 3-ей - дополимеризуют продукт, полученный отгонкой на второй стадии, при температуре 230-270oC и давлении 6-12 атм.

Существенным недостатком известного способа является невысокий (до 40%) выход нефтеполимерной смолы.

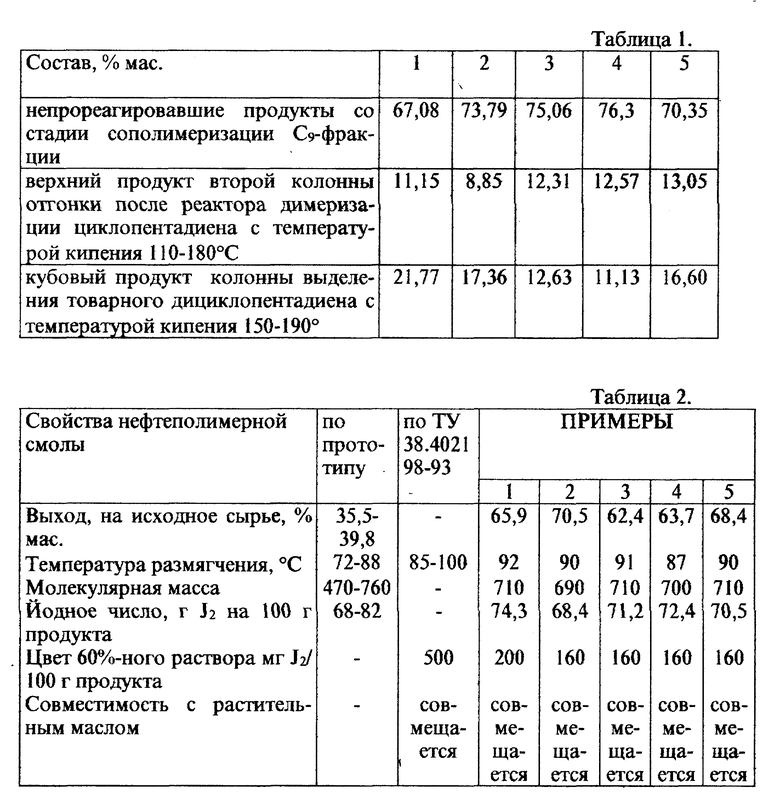

Сущностью изобретения является способ совместной переработки C5- и C9-углеводородов жидких продуктов пиролиза, включающий стадию получения нефтеполимерной смолы, путем фракционирования, полимеризации ряда фракций, отгонки незаполимеризовавшихся углеводородов и дополнительной сополимеризации отогнанных углеводородов при повышенных температуре и давлении, при этом вначале С5-фракцию направляют на стадию получения ДЦПД, где ее подвергают димеризации при температуре 110-120oC и давлении 7-8 атм, образовавшийся продукт подвергают фракционированию на 3 колоннах при следующих условиях: 1 колонна - температура верха 8-11oC, температура куба 121-122oC, давление верха 0,17-0,19 ата, давление в кубе 0,25-0,27 ата; 2 колонна - температура верха 93-95oC, температура куба 121-124oC, давление верха 0,06-0,08 ата, давление в кубе 0,25-0,27 ата; 3 колонна - температура верха 92-94oC, температура куба 114-116oC, давление верха 0,06-0,08 ата, давление в кубе 0,17-0,19 ата, с выделением ДЦПД в качестве товарного продукта с верха третьей колонны, а побочные продукты стадии получения ДЦПД (верхний продукт 2-ой колонны и кубовый продукт 3-ей колонны) направляют на стадию получения НПС, где вначале полимеризации подвергают С9-фракцию жидких продуктов пиролиза при температуре 110-200o, отгоняют незаполимеризовавшиеся углеводороды, которые смешивают с побочными продуктами стадии получения ДЦПД - верхним продуктом второй колонны и кубовым продуктом третьей колонны при следующем соотношении компонентов, мас.%:

Непрореагировавшие продукты со стадии сополимеризации C9-фракции - 68 - 76

Верхний продукт второй колонны отгонки после димеризации ЦПД с температурой кипения 110-180oC - 11 - 13

Кубовый продукт колонны выделения товарного ДЦПД с температурой кипения 150-190o - 12 - 22

и проводят их сополимеризацию. Указанный способ позволяет совместно переработать С5- и C9-углеводороды жидких продуктов пиролиза с получением ДЦПД и НПС улучшенного качества и с высоким выходом используя отходы производства.

При сопоставлении существенных признаков изобретения, а именно:

- С5-фракцию вначале направляют на стадию получения ДЦПД;

- на стадии получения ДЦПД С5-фракцию подвергают димеризации при температуре 110-120oC и давлении 7-8 атм;

- образовавшийся продукт на стадии димеризации подвергают фракционированию на 3 колоннах при условиях: 1 колонна - температура верха 8-11oC, температура куба 121-122oC, давление верха 0,17-0,19 ата, давление в кубе 0,25-0,27 ата; 2 колонна - температура верха 93-95oC, температура куба 121-124oC, давление верха 0,06-0,08 ата, давление в кубе 0,25-0,27 ата; 3 колонна - температура верха 92-94oC, температура куба 114-116oC, давление верха 0,06-0,08 ата, давление в кубе 0,17-0,19 ата, с выделением ДЦПД в качестве товарного продукта;

- побочные продукты (верхний продукт второй колонны и кубовый продукт третьей колонны) стадии получения ДЦПД направляют на стадию получения НПС;

- на стадии получения НПС вначале сополимеризации подвергают C9-фракцию жидких продуктов пиролиза при температуре 110-200o;

- далее незаполимеризовавшиеся углеводороды со стадии получения НПС смешивают с побочными продуктами стадии получения ДЦПД (верхним продуктом второй колонны и кубовым продуктом третьей колонны) при следующем соотношении компонентов, мас.%:

Непрореагировавшие продукты со стадии сополимеризации C9-фракции - 68-76

Верхний продукт второй колонны отгонки после димеризации ЦПД с температурой кипения 110-180oC - 11 - 13

Кубовый продукт колонны выделения товарного ДЦПД с температурой кипения 150-190oC - 12-22

с таковыми прототипа выявлено, что они являются отличительными и не описаны в прототипе, следовательно, можно сделать вывод о соответствии заявляемого технического решения критерию "новизна".

Вовлечение в производство НПС специфических углеводородных фракций, полученных при производстве ДЦПД по трехколонной схеме при указанных условиях и в определенном соотношении к непрореагировавшим углеводородам, которые отогнаны от заполимеризовавшихся углеводородов C9-фракции, позволит получить светлую НПС с высокой температурой размягчения и с высоким выходом, которую можно использовать в рецептурах светлых лакокрасочных материалов, что невозможно осуществить ни одним известным способом указывает на "изобретательский уровень" предложенного способа.

Заявленное изобретение соответствует критерию "промышленная применимость", так как может быть реализовано в промышленности, что подтверждается приведенными ниже примерами.

Способ осуществляют с использованием углеводородных фракций жидких продуктов пиролиза стандартных составов. C5-фракция производства этилена с температурой кипения 25-70oC имеет следующий состав, мас.%:

1. Углеводороды C4 - 0,9 -2,9

2. Изопентан - 6,6 - 12,6

3. Н-пентан - 5,9 - 15,9

4. 2-метилбутен-1 - 3,9 - 7,9

5. 2-метилбутен-2 - 2,7 - 4,7

6. Пентен-1 - 2,2 - 4,2

7. Пентены-2 (цис- и транс-) - 2,8 - 4,8

8. Изопрен - 10,9 - 22,9

9. Циклопентан - 4,3 - 10,3

10. Циклопентен - 2,5 - 3,5

11. Пиперилены - 12,8 - 20,8

12. Циклопентадиен - 9,4 - 17,4

13. "Тяжелые" (C6) - 2,5-6,5

C9-фракция производства этилена с температурой кипения 120-200o имеет следующий состав, маc.%:

1. Этилбензол - следы - 0,06

2. 1,2-Диметилбензол - 0,54 - 1,32

3. Стирол+1,4-диметилбензол - 8,74 - 12,92

4. Изопропилбензол - следы

5. Алкенбензол - 0,19 - 0,27

6. Пропилбензол - 0,14 - 0,21

7. 1-Этил-3-метилбензол - следы - 1,78

8. 1,3,5-Триметилбензол - следы - 1,33

9. Аллилбензол - следы - 1,70

10. Триметилбензол+Пропенилбензол - 10,93 - 12,84

11. ДЦПД + 1-Этинил-3-метилбензол - 18,49 - 21,61

12. ДЦПД - 5,3 - 11,88

13. Производные индена - 9,70 - 12,1

14. Производные индана - 7,96 - 18,91

15. Неидентифицированные примеси - Остальное

Компонентный состав углеводородных фракций, представляющих собой отходы производства ДЦПД, приводится ниже.

Фракция углеводородов верха колонны отгонки после димеризации ЦПД производства ДЦПД с температурой кипения 110-180oC имеет следующий состав компонентов, мас.%:

1. Легкие углеводороды - 0,66 - 1,14

2. Бензол - следы - 0,36

3. Сумма содимеров ЦПД и изопрена - следы - 3,00

4. 2-эндо-транс-н-пропилнорборнен-5 (содимер ЦПД и пиперилена) - 0,1 - 0,86

5. 3-метил-4-tr-пропилциклогексен-1 (димер пиперилена) - 2,2 - 12,22

6. 2-эндо-цис-н-пропилнорборнен-5 (содимер ЦПД и пиперилена) - 0,2 - 0,91

7. 3-метил-5-транс-н-пропилциклогексен-1 - 0,2 - 0,56

8. Экзо-ДЦПД - 0,51 - 1,33

9. Эндо-ДЦПД - 60,0 - 87,03

10. Метилтетрагидроинден - 0,3 - 6,2

11. Неидентифицированные олигомеры (содимеры ЦПД, МЦПД и пиперилена) - 0,1 - 1,65

Кубовый продукт колонны выделения товарного ДЦПД производства ДЦПД с температурой кипения 150-190oC имеет следующий состав, мас.%:

1. ДЦПД - 20,0 - 62,4

2. Неидентифицированные примеси (тримеры, олигомеры ДЦПД, ЦПД, пиперилена) - Остальное

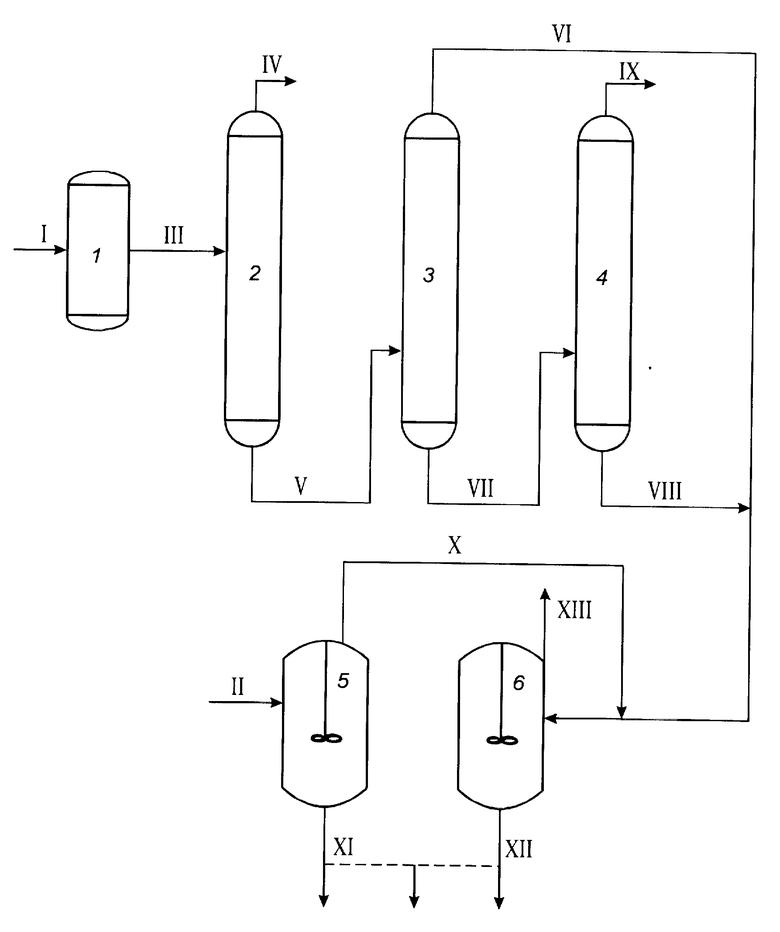

На чертеже приведена принципиальная технологическая схема установки совместной переработки C5- и С9-углеводородов жидких продуктов пиролиза, состоящая из стадий получения товарного ДЦПД и НПС. C5-фракцию потоком I подают в реактор димеризации 1, образовавшиеся продукты потоком III подают на питание колонны 2, с верха которой отбирают поток IV, изопренсодержащей фракции (концентрация изопрена 19,5%), которую направляют на выделение изопрена известными способами. Поток V с куба колонны 2, содержащий ДЦПД и содимеры ЦПД с изопреном и пипериленом и их димеры, направляют на питание колонны 3, где в качестве верхнего продукта отделяют C6-C9-углеводороды потоком VI. Кубовый продукт колонны 3 (поток VII), представляющий собой ДЦПД-сырец, направляют в колонну 4, где потоком IX выделяют товарный ДЦПД. Верхний продукт колонны 3 (поток VI) и кубовый продукт колонны 4 (поток VIII), являющиеся отходами при получении ДЦПД, направляют на стадию получения НПС. С9-фракцию жидких продуктов пиролиза (поток II) подают в реактор сополимеризации 5, где проводят сополимеризацию, по окончании которой отгоняют незаполимеризовавшиеся углеводороды (поток X) в реактор 6, в который также направляют в определенном соотношении верхний продукт колонны 3 (поток VI) и кубовый продукт колонны 4 (поток VIII). В реакторе 6 проводят сополимеризацию указанных выше углеводородных фракций. По окончании сополимеризации отгоняют незаполимеризовавшиеся углеводороды (поток XIII). НПС, полученную в реакторах 5 (поток XI) и 6 (поток XII), можно использовать в смеси или раздельно.

Пример 1.

2000 кг/ч С5-фракции жидких продуктов пиролиза с температурой кипения 25-70oC и следующего состава, мас.%:

1. Углеводороды C4 - 1,8

2. Изопентан - 11,1

3. Н-пентан - 14,6

4. 2-метилбутен-1 - 5,2

5. 2-метилбутен-2 - 3,4

6. Пентен-1 - 3,8

7. Пентены-2 (цис- и транс-) - 4,6

8. Изопрен - 15,6

9. Циклопентан - 5,5

10. Циклопентен - 2,9

11. Пиперилены - 13,1

12. Циклопентадиен - 16,2

13. "Тяжелые" (С6) - 3,0

димеризуют при температуре 110-120oC и давлении 7-8 атм, образовавшиеся продукты, содержащие 246 кг/ч ДЦПД, подвергают фракционированию на 3 колоннах при условиях: на 1-ой колонне при температуре верха 9oC, температуре куба 121oC, давлении верха 0,17 ата, давлении в кубе 0,26 ата в качестве верхнего продукта отделяют 1670 кг/ч изопренсодержащей фракции (концентрация изопрена 19,5%), которую направляют на выделение изопрена известными способами; на 2-ой колонне при температуре верха 94oC, температуре куба 121oC, давлении верха 0,07 ата, давлении куба 0,26 ата с верха отделяют С6-С9-углеводороды в количестве 100 кг/ч; на 3-ей колонне при температуре верха 93oC, температуре куба 115oC, давлении верха 0,07 ата, давлении в кубе 0,18 ата выделяют 160 г ДЦПД с верха колонны в качестве товарного продукта, концентрация которого составляет 94 мас. % и 70 кг/ч кубового продукта. В качестве побочных продуктов получают верхний продукт второй колонны и кубовый продукт колонны выделения товарного ДЦПД, составы которых приведены ниже.

Фракция углеводородов верха колонны отгонки после димеризации ЦПД производства ДЦПД с температурой кипения 110-180oC имеет следующий состав компонентов, мас.%:

1. Легкие углеводороды - 1,0

2. Бензол - 0,2

3. Сумма содимеров ЦПД и изопрена - 2,0

4. 2-эндо-транс-н-пропилнорборнен-5 (содимер ЦПД и пиперилена) - 0,7

5. 3-метил-4-транс-пропилциклогексен-1 (димер пиперилена) - 10,4

6. 2-эндо-цис-н-пропилнорборнен-5 (содимер ЦПД и пиперилена) - 0,7

7. 3-метил-5-транс-н-пропилциклогексен-1 - 0,2

8. Экзо-ДЦПД - 1,0

9. Эндо-ДЦПД - 79,8

10. Метилтетрагидроинден - 3,0

11. Неидентифицированные олигомеры (содимеры ЦПД, МЦПД и пиперилена) - 1,0

Кубовый продукт колонны выделения товарного ДЦПД производства ДЦПД с температурой кипения 150-190oC имеет следующий состав, мас.%:

1. ДЦПД - 23,0

2. Неидентифицированные примеси (тримеры, олигомеры ДЦПД, ЦПД, пиперилена) - 77,0

Синтез нефтеполимерной смолы осуществляют в металлическом реакторе объемом 0,5 м3, снабженном мешалкой.

В реактор загружают 277 кг C9-фракции с температурой кипения 120-200oC, имеющей следующий состав, мас.%:

1. Этилбензол - 0,22

2. 1,2-Диметилбензол - 0,54

3. Стирол+1,4-диметилбензол - 8,74

4. Изопропилбензол - 0,02

5. Алкенбензол - 0,19

6. Пропилбензол - 0,14

7. 1-Этил-3-метилбензол - 1,80

8. 1,3,5- Триметилбензол - 1,33

9. Аллилбензол - 1,74

10. Триметилбензол+Пропенилбензол - 12,84

11. ДЦПД+ 1-Этинил-3-метилбензол - 21,61

12. ДЦПД - 11,88

13. Производные индена - 12,16

14. Производные индана - 18,91

15. Неидентифицированные примеси - 7,87

и проводят сополимеризацию при температуре 190oC в течение 5 ч при давлении 0,3-0,5 МПа. Проводят отгонку незаполимеризовавшихся углеводородов при температуре 100-120oC и остаточном давлении 50-70 мм рт.ст. и получают 161 кг НПС. К полученному углеводородному отгону (115,77 кг) добавляют 15,9 кг углеводородов, представляющих собой верхний продукт второй колонны отгонки после реактора димеризации ЦПД производства ДЦПД и 37,6 кг углеводородов, представляющих собой кубовый продукт колонны выделения товарного ДЦПД, загружают в реактор и проводят сополимеризацию при 250oC в течение 6 ч при давлении 7 МПа. По окончании сополимеризации проводят отгонку незаполимеризовавшихся углеводородов при температуре 120-150oC и остаточном давлении 50-70 мм рт. ст. Полученную НПС (101,47 кг) смешивают с НПС, полученной на первой стадии сополимеризации. Суммарный выход сополимера составляет 65,9 мас.%. Смолы, полученные на первой и второй стадии сополимеризации, могут быть использованы самостоятельно. Соотношение фракций представлено в табл. 1, характеристика полученной нефтеполимерной смолы представлена в табл. 2.

Примеры 2-3.

Синтез НПС осуществляют согласно описанию примера 1. Соотношение фракций представлено в табл. 1, характеристика полученной нефтеполимерной смолы представлена в табл. 2.

Как видно из приведенных выше примеров, предложенный способ переработки С5- и С9-фракции жидких продуктов пиролиза позволяет получать НПС, которая не только удовлетворяет требованиям ТУ 38.402198-93, а даже по некоторым свойствам существенно превышает эти требования, например позволяет получить светлую НПС с высокой температурой размягчения и использовать ее для получения светлых лакокрасочных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 2014 |

|

RU2540322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-ФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2000 |

|

RU2186051C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 1992 |

|

RU2063394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНСОДЕРЖАЩЕЙ ФРАКЦИИ ИЗ С5 ФРАКЦИИ ПИРОЛИЗА | 2015 |

|

RU2581061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 1999 |

|

RU2164910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ СФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2013 |

|

RU2538954C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ ДИОЛЕФИНОВ С5 ИЗ ПИРОЛИЗНОГО БЕНЗИНА | 2014 |

|

RU2661869C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-УГЛЕВОДОРОДНОЙ ФРАКЦИИ | 2004 |

|

RU2289563C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА | 2011 |

|

RU2463284C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ПЛЕНКООБРАЗУЮЩЕГО | 1999 |

|

RU2150477C1 |

Изобретение относится к способу совместной переработки C5- и C9-углеводородов, содержащихся в жидких продуктах пиролиза, с получением дициклопентадиена (ДЦПД) и нефтеполимерной смолы (НПС) путем полимеризации непредельных соединений и может быть использовано в нефтеперерабатывающей промышленности. Описывается способ совместной переработки C5- и C9-углеводородов жидких продуктов пиролиза, включающий стадию получения нефтеполимерной смолы, путем фракционирования, полимеризации ряда фракций, отгонки незаполимеризовавшихся углеводородов и сополимеризации отогнанных углеводородов при повышенных температуре и давлении, при этом вначале C5-фракцию направляют на стадию получения ДЦПД, где ее подвергают димеризации, а образовавшийся продукт подвергают фракционированию на трех колоннах, при этом побочные продукты стадии получения ДЦПД (верхний продукт 2-ой колонны и кубовый продукт 3-ей колонны) направляют на стадию получения НПС, где вначале подвергают полимеризации C9-фракцию жидких продуктов пиролиза при температуре 110 - 200o, отгоняют незаполимеризовавшиеся углеводороды, которые смешивают с побочными продуктами стадии получения ДЦПД - верхним продуктом второй колонны и кубовым продуктом третьей колонны при определенном соотношении, и проводят их сополимеризацию. Способ позволяет совместно переработать C5- и C9-углеводороды жидких продуктов пиролиза с получением ДЦПД и НПС улучшенного качества и с высоким выходом, используя отходы производства. 2 з.п. ф-лы, 1 ил., 2 табл.

Непрореагировавшие продукты со стадии сополимеризации C9-фракции - 67,10 - 76,0

Верхний продукт второй колонны отгонки после димеризации циклопентадиена с температурой кипения 110 - 180oC - 10,5 - 13,0

Кубовый продукт колонны выделения товарного дициклопентадиена с температурой кипения 150 - 190oC - 12,6 - 21,8

и проводят их сополимеризацию.

| SU, 862578, А, 1995 | |||

| FR, 2632311, А1, 1989 | |||

| DD, 206155, А, 1984 | |||

| US, 3840509, А, 1974 | |||

| Ю.В.Думский и др | |||

| Нефтепереработка и нефтехимия | |||

| - ЦНИИТЭ-Нефтехим, 1994, N 9, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| В.Н.Вострикова и др | |||

| Нефтехимические циклопентадиен и дициклопентадиен - перспективное сырье для органического синтеза | |||

| Обзор | |||

| - М.: ЦНИИТЭНефтехим, 1984, с.7. | |||

Авторы

Даты

1999-06-20—Публикация

1997-08-13—Подача