Изобретение относится к нефтехимии, а именно к способам получения циклопентана путем переработки С5-содержащих фракций углеводородов бензина пиролиза.

Известен способ получения циклопентана и/или циклопентена из частично гидрированного пиролизного бензина (патент США 6153804, опубл. 28.11.2000, МПК C10G 45/13). В этом патенте описана технологическая схема установки процесса получения циклопентана, в ходе которого бензин пиролиза, образующийся в процессе парового крекинга нафты, сначала подвергается селективному гидрированию для превращения алкадиенов и алкинов в соответствующие алканы и алкены. Полученный частично гидрированный продукт подвергают фракционной дистилляции в колонне, где кубовым продуктом отделяют фракцию С6+-углеводородов, дистиллятом С5-фракцию, а смесь С5-углеводородов с высоким содержанием циклопентана и циклопентена извлекается в виде бокового потока на уровне приемлемой тарелки, например на уровне 45 в колонне с 69 тарелками. Эта смесь может либо дальше разделяться фракционной дистилляцией, либо она может подаваться далее на стадию каталитического гидрирования, где циклопентен превращается в циклопентан, а сопутствующие алкены превращаются в алканы. Заключительная дистилляция проводится в двухколонной системе. Смесь алканов, образующихся в процессе гидрирования, фракционируется таким образом, что низкокипящие соединения извлекаются через верх первой колонны после гидрирования. В удобной точке ректификационной колонны, например, на уровне 45-й тарелки колонны с 70 тарелками, при подаче питания на 25-ю тарелку, пентан-изопентановая фракция извлекается в виде бокового потока. Высококипящая фракция из куба первой колонны подается во вторую колонну для получения циклопентана, соответствующего заданным спецификациям. Процесс, описанный выше, может быть модифицирован таким образом, чтобы вторая колонна выделения циклопентана была соединена с первой колонной. В этом случае циклопентан извлекается из второй колонны в виде бокового потока. Пентан-изопентановая фракция извлекается в виде бокового потока из первой или второй колонны ректификации.

Недостатком данного способа является достаточно сложная технологическая схема переработки сырья, предусматривающая несколько стадий гидрирования, сначала сырьевой фракции, затем гидрирования С5-углеводородов в циклопентен, а затем его гидрирования в циклопентан. Применение уже прогидрированной фракции бензина пиролиза сужает сырьевую базу для получения циклопентана и усложняет процесс за счет включения стадии подготовки сырья и сложной схемы выделения целевого циклопентана. Вначале в виде бокового погона в колонне фракционирования, а затем в двух ректификационных колоннах.

Известен способ получения циклопентана и/или циклопентена, которые получают (заявка Германии 19849425, опубл. 2000, МПК С07С 13/10) из головного погона частично гидрированной С5-фракции путем многостадийной фракционной перегонки для удаления низко- и высококипящих углеводородов и отделения циклопентана от циклопентена, по возможности с помощью стадии каталитического гидрирования для преобразования циклопентена в циклопентан. Процесс производства циклопентана и/или циклопентена фракционированием головного погона частично гидрированного бензола или С5-фракции включает: (а) первую фракционную перегонку для выделения первой головной фракции (H1), содержащей вещества с точками кипения ниже, чем у циклопентена, и первой остаточной фракции (В1), содержащей циклопентен и углеводороды с более высокими точками кипения, чем у циклопентена, с последующей фракционной перегонкой (b1) В1 для выделения циклопентена в качестве второй головной фракции (Н2) и циклопентана с углеводородами, имеющими более высокие точки кипения, чем у циклопентана, в качестве второй остаточной фракции (В2), с последующей третьей перегонкой В2 для выделения циклопентана в качестве третьей головной фракции (Н3) и более высококипящих углеводородов в качестве остаточной фракции (В3) или (b2); каталитическое гидрирование В1 с последующей фракционной перегонкой для выделения циклопентана в качестве головной фракции и более высококипящих углеводородов в качестве остаточной фракции, или (b3) фракционную перегонку В1 для выделения углеводородов с более высокими точками кипения, чем у циклопентана, в качестве кубового продукта с последующим каталитическим гидрированием головной фракции для получения циклопентана из циклопентена.

Недостатком данного способа является использование в качестве сырья предварительно гидрированной фракции С5, что сужает сырьевую базу для получения циклопентана, низкий выход циклопентана, а также достаточно сложная технологическая схема переработки сырья с несколькими стадиями фракционирования и гидрирования, так процесс включает стадии гидрирования С5-углеводородов в циклопентен, а затем в циклопентан. Недостатком данного способа является также достаточно сложная схема ректификации уже гидрированных потоков для выделения целевых продуктов, которые гидрированием доводят до соответствующего качества.

Известен способ по патенту США №6468399, опубл. 2002, МПК B01D 3/00, С07С 5/03, которым защищается процесс выделения циклопентана и/или циклопентена дистилляционным разделением частично гидрированной С5-фракции, включающей циклопентен и циклопентан. Способ состоит из стадий:

а) удаления в качестве первого верхнего продукта низкокипящих соединений, находящихся ниже циклопентена в первой фракционной перегонке частично гидрированной С5-фракции, и удаления в качестве первого кубового продукта высококипящих соединений, содержащих циклопентен и углеводороды, точки кипения которых выше, чем у циклопентена, и циклопентана и углеводородов, точки кипения которых выше, чем у циклопентана,

b1) подачи первого кубового продукта на вторую фракционную перегонку, и удаления циклопентена в качестве второго верхнего продукта, и удаления в качестве второй кубовой доли циклопентана вместе с углеводородами, точки кипения которых выше, чем у циклопентана, и подачи второго кубового продукта на третью фракционную перегонку, где циклопентан выделяется в качестве третьего верхнего продукта, и отделения в качестве третьего кубового продукта углеводородов, точки кипения которых выше, чем у циклопентана;

b2) подачи первого кубового продукта на каталитическое гидрирование и последовательное разделение продукта каталитического гидрирования в фракционной перегонке на циклопентан в качестве верхнего продукта и углеводороды, точки кипения которых выше, чем у циклопентана в качестве кубового продукта;

b3) подачи первого кубового продукта на вторую фракционную перегонку, отделения в качестве второго кубового продукта углеводородов, точки кипения которых выше, чем у циклопентана, и затем подачи верхнего продукта на каталитическое гидрирование для выделения циклопентана, и в некоторых случаях

с) подачи фракции, верхнего продукта или нижнего продукта в любую из стадий a), b1), b2) и b3) для водной промывки.

Гидрирование проводят при температуре 20-60°С на платиновом катализаторе и при 120-180°С на никельсодержащем катализаторе. При первичном фракционировании циклопентансодержащая фракция удаляется из куба колонны.

Сырье, представляющее собой гидрированную C5-фракцию с низким содержанием С5-диенов, имеет следующую композицию, % масс.:

В процессе предусмотрена водная промывка, которая проводится между первой и второй фракционными перегонками.

Недостатком данного и всех вышеописанных способов является использование предварительно гидрированных фракций, достаточно сложная схема фракционирования для выделения циклопентена, его гидрирования до циклопентана, что усложняет и удорожает процесс получения циклопентана в целом. В данном способе предусмотрена стадия водной отмывки, также данная технологическая схема не предусматривает возможность переработать фракцию, содержащую С5-диены, в связи с чем и введено ограничение по их содержанию в сырье в формуле изобретения.

Наиболее близким является способ выделения циклопентана из очищенного гидрированием от диеновых и ацетиленовых углеводородов бензина пиролиза (патент РФ №2220128, опубл. 27.12.2003, МПК С07С 13/10), включающий разделение гидрогенизата с выделением кубовым продуктом первой ректификационной колонны С6-фракции углеводородов, повторное каталитическое гидрирование С5-фракции углеводородов, содержащей около 40% масс. непредельных углеводородов, при этом С5-диенов в сырье не более 6% масс., и последующее разделение полученной фракции ректификацией, при этом в первой ректификационной колонне дистиллятом выделяют С5-фракцию, содержащую циклопентен и циклопентан, которую затем подают на повторное гидрирование и дальнейшую ректификацию, при этом дистиллятом следующей ректификационной колонны выделяют пентан-изопентановую фракцию, а кубовым продуктом колонны или боковым отбором выделяют фракцию, содержащую 80,0-99,5% масс. циклопентана. Кубовым продуктом колонны выделяют фракцию, содержащую 50,0-85,5% масс. циклопентана. Возможно из фракции, содержащей 50,0-85,5% масс. циклопентана, в следующей по ходу ректификационной колонне выделять дистиллятом циклопентан с более высокой концентрацией. Гидрирование С5-фракции углеводородов, содержащей циклопентен и циклопентан, проводят при температуре 120°С на платиновом катализаторе или при 80°С на никельсодержащем катализаторе.

Недостатком данного способа является использование гидрированной фракции пиробензина, что сужает сырьевую базу для получения циклопентана и усложняет процесс за счет включения стадии подготовки сырья. Кроме того, подобная схема предусматривает повторное гидрирование уже полученных продуктов разделения, что безусловно усложняет процесс получения циклопентана. Также из текста описания изобретения видно, что способ направлен не на получение циклопентана, а на выделение его из промышленной фракции с попутным преимущественным получением пентановой фракции, к тому же предлагаемая технология не позволяет переработать фракцию, содержащую диены, в примерах показано, что содержание С5-диенов в сырье составляет всего около 6% масс.

Задачей изобретения является создание простого и экономичного способа получения циклопентана путем переработки побочной фракции пиробензина - пипериленсодержащей фракции бензина пиролиза.

Для реализации изобретения предлагается способ получения циклопентана из пипериленсодержащей фракции бензина пиролиза, возможно содержащей более 70% масс. непредельных соединений, из которых более 45% масс. составляют С5-диены, которую сначала направляют в колонну фракционирования, где в качестве верхнего продукта выделяют С5-углеводороды, а в качестве кубового продукта - углеводороды С6 и С6+, после чего С5-углеводороды направляют на стадию каталитического двухстадийного гидрирования на катализаторе гидрирования при температуре низа реакторов не более 30°С, а верха не более 120°С, и затем прогидрированную фракцию С5-углеводородов направляют на стадию ректификации для разделения, при этом ректификацией выделяют в качестве верхнего продукта углеводороды с температурой кипения ниже, чем у циклопентана, часть которых направляют на смешение с верхним продуктом колонны фракционирования в массовом соотношении 9÷44:1 перед подачей на гидрирование, а в качестве кубового продукта - фракции, содержащей циклопентан, которую направляют на выделение целевого продукта известным способом. Стадия гидрирования может проходить на никельсодержащих катализаторах, а стадия разделения прогидрированной фракции - в одной или нескольких колоннах ректификации.

В качестве сырья используется пипериленовая фракция, выделенная из бензина пиролиза, содержащая более 70% масс. непредельных соединений, из которых более 45% масс., составляют C5-диены, следующего состава, % масс.:

Отличительными признаками изобретения являются следующие:

- в качестве сырья используется пипериленовая фракция, выделенная из бензина пиролиза и содержащая более 70% масс. непредельных углеводородов, из которых более 45% составляют С5-диены;

- двухстадийное гидрирование, выделенной из сырьевой пипериленовой фракции с верха колонны фракционирования С5-фракции углеводородов при температуре низа реакторов гидрирования не более 30°С, а верха не более 120°С;

- направление части верхнего продукта, полученного при ректификации прогидрированной С5-фракции углеводородов, на смешение перед первым реактором гидрирования с негидрированной С5-фракцией углеводородов, выделенной с верха в колонне фракционирования сырья, в массовом соотношении 9÷14:1;

- количество подаваемого водорода в первый реактор составляет 20-50% масс. от стехиометрического количества водорода, необходимого для гидрирования всех непредельных углеводородов, содержащихся во фракции С5-фракции углеводородов, направляемой на гидрирование.

Предлагаемый способ соответствует критерию «изобретательский уровень», так как позволяет достаточно просто получить максимальное количество циклопентана из исходной побочной негидрированной пипериленовой фракции бензина пиролиза, содержащей большое количество непредельных соединений, в первую очередь C5-диенов, не описанной ни в одном источнике известности для использования в качестве сырьевой для получения циклопентана, при этом способ оказалось возможным реализовать благодаря специально подобранному сочетанию интервалов смешения перед гидрированием С5-фракции углеводородов, выделенной с верха колонны фракционирования, содержащей более 45% масс. С5-диенов, с верхним продуктом стадии ректификации прогидрированной С5-фракции углеводородов, в специально подобранном определенном интервале, и двустадийного гидрирования смеси этих фракций при определенных температурах низа и верха реакторов гидрирования при подаче водорода в первый реактор гидрирования в определенном соотношении, что также не описано ни в одном источнике известности, описывающих способы получения циклопентана из С5-фракций бензина пиролиза, что показывает его соответствие критерию «новизна».

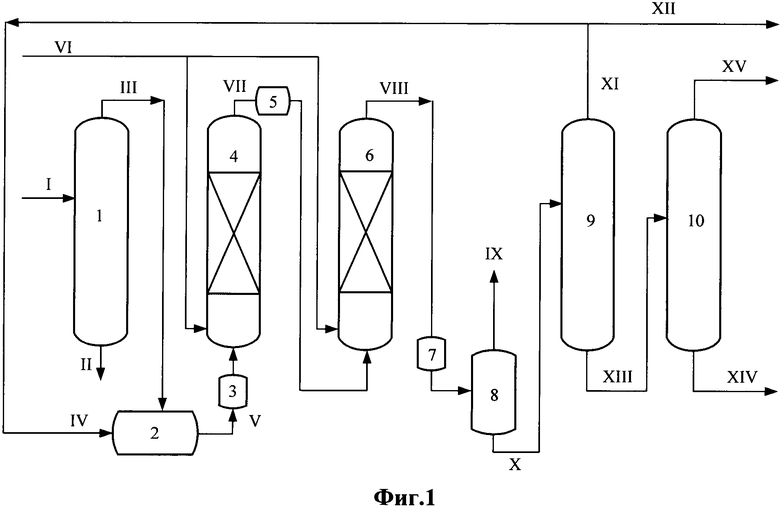

«Промышленная применимость» иллюстрируется описанием примеров реализации способа по предлагаемому способу, представленному на фигуре 1.

На фигуре 1 представлена принципиальная технологическая схема процесса получения циклопентана.

Негидрированная пипериленовая фракция, выделенная из бензина пиролиза (поток I), поступает в колонну фракционирования 1, в которой из куба отводят углеводороды с температурой кипения выше, чем у циклопентана (поток II). Дистиллят колонны фракционирования 1 (поток III) поступает в емкость 2, в которой происходит его смешение с частью (поток IV) верхнего продукта XI колонны ректификации 9 в соотношении 1:9÷14. Далее полученная смесь (поток V) проходит через теплообменник 3, где происходит ее охлаждение до 30°С, затем подается на гидрирование в последовательно соединенные реакторы 4 и 6, загруженные никельсодержащим катализатором. В реакторы гидрирования подается водород (поток VI), причем в первый реактор гидрирования 4 подача водорода составляет 20÷50% масс. от стехио-метрического количества водорода, необходимого для гидрирования всех непредельных углеводородов, содержащихся в потоке V фракции С5 углеводородов, направляемой на гидрирование. После первого реактора гидрирования 4 частично прогидрированная фракция (поток VII) с температурой не более 120°С проходит через теплообменник 5, где происходит ее охлаждение до 30°С. После чего фракция VII поступает во второй реактор гидрирования 6, в котором происходит его полная гидроочистка от всех непредельных соединений. Далее гидрогенизат (поток VIII) с температурой не более 120°С проходит через теплообменник 7, где охлаждается до 30°С и поступает в сепаратор 8, где сверху выделяют продукт с температурой кипения ниже, чем у изопентана (поток IX). Продукт из нижней части сепаратора 8 (поток X) поступает на ректификацию. В случае двухколонной ректификации поток X поступает в первую ректификационную колонну 9 для выделения в качестве дистиллята продукта с температурой кипения ниже, чем у циклопентана (поток XI), часть которого (поток IV) направляется на смешение с верхним продуктом колонны фракционирования 1 (поток III) в емкость 2 в соотношении 9÷14:1 для последующего гидрирования в реакторе 4, а другая часть - поток (XII) может быть использован в нефтехимическом производстве. Кубовый продукт колонны 9 (поток XIII) содержит в своем составе до 93% масс. циклопентана и углеводороды С6, при необходимости более концентрированный циклопентан можно получить во второй ректификационной колонне 10, где в качестве кубового продукта отбираются углеводороды с температурой кипения выше, чем у циклопентана (поток XIV), а в качестве верхнего продукта колонны 10 получают продукт, содержащий в своем составе до 98% масс. циклопентана (поток XV).

Пример 1

Негидрированную пипериленовую фракцию, выделенную из бензина пиролиза (поток I), в количестве 1000 кг/ч направляют в колонну фракционирования 1, в которой в качестве куба в количестве 145,1 кг/ч выделяют продукт с температурой кипения выше, чем у циклопентана (поток II).

Дистиллят колонны фракционирования 1 в количестве 854,9 кг/ч (поток III) направляют в емкость 2, в которой происходит его смешение с частью (поток IV) верхнего продукта (поток XI) первой ректификационной колонны 9 расходом 7694,1 кг/ч, что соответствует массовому соотношению 1:9.

Далее полученную смесь (поток V) в количестве 8549 кг/ч через теплообменник 3, где происходит ее охлаждение до 30°С, подают на гидрирование в последовательно соединенные реакторы гидрирования 4 и 6, загруженные никельсодержащим катализатором, в которых поддерживают температуру низа не выше 30°С, а верха не более 120°С.

В реакторы гидрирования подают водород (поток VI), причем в первый реактор гидрирования 4 количество подаваемого водорода составляет 7,122 кг/ч, что соответствует 20% масс. от стехиометрического количества водорода, необходимого для гидрирования всех непредельных углеводородов, содержащихся во фракции С5 углеводородов (поток V), направляемой на гидрирование.

После первого реактора гидрирования 4 частично прогидрированный гидрогенизат (поток VII) в количестве 8556,122 кг/ч через теплообменник 5, где происходит его охлаждение с 120°С до 30°С, направляют во второй реактор гидрирования 6, в котором происходит его полная гидроочистка от всех непредельных соединений.

Далее гидрогенизат после второго реактора гидрирования 6 (поток VIII) в количестве 8620,222 кг/ч через теплообменник 7, где он охлаждается с 120°С до 30°С, направляют в сепаратор 8 для выделения из его верхней части продукта с температурой кипения ниже, чем у изопентана в количестве 35,611 кг/ч (поток IX). Продукт с нижней части сепаратора 8 в количестве 8584,611 кг/ч (поток X) направляют на разделение в первую ректификационную колонну 9 для выделения в качестве дистиллята продукта с температурой кипения ниже, чем у циклопентана в количестве 8197,911 кг/ч (поток XI), часть которого направляют на смешение в емкость 2 в количестве 7694,1 кг/ч (поток IV) с верхним продуктом колонны фракционирования 1 (поток III), что соответствует массовому соотношению 9:1, для последующего гидрирования данной смеси, а другую часть (поток XII) в количестве 503,811 кг/ч возможно использовать для нефтехимического синтеза, например, в двухстадийном производстве изопрена.

Кубовый продукт первой ректификационной колонны 9 в количестве 386,7 кг/ч (поток XIII), содержащий в своем составе не менее 91% масс, циклопентана, остальное - углеводороды С6, при необходимости разделяют во второй ректификационной колонне 10 для выделения в качестве куба продукта с температурой кипения выше, чем у циклопентана (поток XIV) в количестве 25,3 кг/ч.

В качестве верхнего продукта второй ректификационной колонны 10 получают целевую циклопентановую фракция в количестве 361,4 кг/ч, содержащую в своем составе не менее 97% масс. циклопентана (поток XV).

Пример 2

Получение циклопентана проводят по схеме, приведенной на фигуре 1, аналогично примеру 1, но при этом изменяются только массовое соотношение дистиллята колонны фракционирования 1 с частью верхнего продукта первой ректификационной колонны 9, смешиваемых в емкости 2, а также количество водорода, подаваемого в первый реактор гидрирования 4.

Негидрированную пипериленовую фракцию, выделенную из бензина пиролиза (поток I), в количестве 1000 кг/ч направляют в колонну фракционирования 1 для выделения в качестве куба продукта с температурой кипения выше, чем у циклопентана в количестве 96,675 кг/ч (поток II).

Дистиллят колонны фракционирования 1 в количестве 903,325 кг/ч (поток III) направляют в емкость 2, в которой происходит его смешение с частью (поток IV) верхнего продукта (поток XI) первой ректификационной колонны 9 расходом 12646,55 кг/ч, что соответствует массовому соотношению 1:14.

Далее полученную смесь (поток V) в количестве 13549,875 кг/ч через теплообменник 3, где происходит ее охлаждение до 30°С, подают на гидрирование в последовательно соединенные реакторы гидрирования 4 и 6, загруженные никельсодержащим катализатором, в которых поддерживается температура низа не выше 30°С, а верха не более 120°С.

В реакторы гидрирования 4 и 6 подают водород (поток VI), причем в первый реактор гидрирования 4 подача водорода составляет 20,338 кг/ч, что соответствует 50% масс. от стехиометрического количества водорода, необходимого для гидрирования всех непредельных углеводородов, содержащихся во фракции С5 углеводородов, направляемой на гидрирование (поток V).

После первого реактора гидрирования 4 частично прогидрированный гидрогенизат (поток VII) в количестве 13570,213 кг/ч через теплообменник 5, где происходит его охлаждение с 120°С до 30°С, направляют во второй реактор гидрирования 6, в котором происходит его полная гидроочистка от всех непредельных соединений.

Далее гидрогенизат после второго реактора гидрирования 6 (поток VIII) в количестве 13631,225 кг/ч через теплообменник 7, где он охлаждается с 120°С до 30°С, направляют в сепаратор 8 для выделения из его верхней части продукта с температурой кипения ниже, чем у изопентана в количестве 40,675 кг/ч (поток IX).

Продукт из нижней части сепаратора 8 в количестве 13590,55 кг/ч (поток X) направляют на разделение в первую ректификационную колонну 9 для выделения в качестве дистиллята продукта с температурой кипения ниже, чем у циклопентана в количестве 13290,11 кг/ч (поток XI), часть которого (поток IV) направляют на смешение в емкость 2 в количестве 12646,55 кг/ч с верхним продуктом колонны фракционирования 1 (поток III), что соответствует массовому соотношению 14:1, для последующего гидрирования данной смеси, а другая часть (поток XII) в количестве 643,56 кг/ч может быть использована для нефтехимического синтеза, например в двухстадийном производстве изопрена.

Кубовый продукт первой ректификационной колонны 9 в количестве 300,44 кг/ч (поток XIII), содержащий в своем составе не менее 93% масс., циклопентана, остальное - углеводороды С6, при необходимости разделяют во второй ректификационной колонне 10 для выделения в качестве куба продукта с температурой кипения выше, чем у циклопентана (поток XIV) в количестве 14,41 кг/ч.

В качестве верхнего продукта второй ректификационной колонны 10 получают целевую циклопентановую фракцию в количестве 286,03 кг/ч, содержащую в своем составе не менее 98% масс., циклопентана (поток XV).

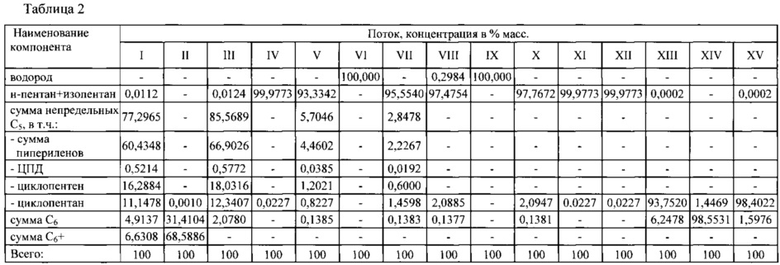

Обозначения потоков приводятся для их идентификации в таблицах 1 и 2 с составами потоков сырья и продуктов реакции по примерам 1 и 2 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной переработки побочных продуктов процесса выделения изопрена из фракции C пиролиза | 2017 |

|

RU2659079C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИКЛОПЕНТАНА | 2002 |

|

RU2220128C1 |

| Способ совместного получения гексанового растворителя и циклопентана | 2017 |

|

RU2640208C1 |

| Способ совместного получения циклогексана и гексанового растворителя | 2018 |

|

RU2673550C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ C И C-УГЛЕВОДОРОДОВ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 1997 |

|

RU2131892C1 |

| Способ получения бензола | 2017 |

|

RU2638173C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ИЗОПРЕНА | 1985 |

|

SU1274255A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЦИКЛОПЕНТАДИЕНА ИЗ C-ФРАКЦИИ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2000 |

|

RU2186051C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРОЛИЗНОЙ СМОЛЫ | 1999 |

|

RU2178445C2 |

Изобретение относится к способу получения циклопентана из фракции бензина пиролиза, включающему получение в колонне фракционирования верхнего продукта С5-углеводородов и кубового продукта углеводородов С6+, каталитическое гидрирование верхнего продукта и последующее разделение прогидрированной фракции ректификацией. Способ характеризуется тем, что в качестве сырья используют пипериленсодержащую фракцию бензина пиролиза, и верхний продукт колонны фракционирования направляют на двухстадийное гидрирование при температуре низа реакторов не более 30°C, а верха не более 120°C, прогидрированную фракцию направляют на разделение ректификацией с выделением в качестве кубового продукта фракции, содержащей циклопентан, а в качестве верхнего продукта - углеводородов с температурой кипения ниже, чем у циклопентана, часть которых направляют на смешение с верхним продуктом колонны фракционирования перед его подачей в реактор гидрирования в массовом соотношении 9÷14:1. Настоящий способ является простым и экономичным способом получения циклопентана путем переработки побочной фракции пиробензина - пипериленсодержащей фракции бензина пиролиза. 2 з.п. ф-лы, 1 ил., 2 табл., 2 пр.

1. Способ получения циклопентана из фракции бензина пиролиза, включающий получение в колонне фракционирования верхнего продукта С5-углеводородов и кубового продукта углеводородов С6+, каталитическое гидрирование верхнего продукта и последующее разделение прогидрированной фракции ректификацией, отличающийся тем, что в качестве сырья используют пипериленсодержащую фракцию бензина пиролиза, и верхний продукт колонны фракционирования направляют на двухстадийное гидрирование при температуре низа реакторов не более 30°C, а верха не более 120°C, прогидрированную фракцию направляют на разделение ректификацией с выделением в качестве кубового продукта фракции, содержащей циклопентан, а в качестве верхнего продукта углеводородов с температурой кипения ниже, чем у циклопентана, часть которых направляют на смешение с верхним продуктом колонны фракционирования перед его подачей в реактор гидрирования в массовом соотношении 9÷14:1.

2. Способ по п. 1, отличающийся тем, что пипериленсодержащая фракция бензина пиролиза включает более 70 мас.% непредельных соединений, из которых более 45 мас.% С5-диенов.

3. Способ по п. 1, отличающийся тем, что количество подаваемого водорода в первый реактор составляет 20-50 мас.% от стехиометрического количества водорода, необходимого для гидрирования всех непредельных углеводородов, содержащихся во фракции С5--углеводородов, направляемой на гидрирование.

| СПОСОБ ВЫДЕЛЕНИЯ ЦИКЛОПЕНТАНА | 2002 |

|

RU2220128C1 |

| US 6468399 B2, 22.10.2002 | |||

| DE 19849425 A1, 04.05.2000. | |||

Авторы

Даты

2017-05-03—Публикация

2016-05-13—Подача