Данное изобретение относится к способу производства сплошных лопаток газотурбинных двигателей.

Способ может быть успешно применен для обработки металлических материалов, таких как алюминид титана, которые трудно превратить в детали, имеющие сложную форму.

Способ также можно применять для материалов на основе керамики.

Способ особенно важен, хотя и не имеет эксклюзивного применения, для сплошных лопаток или крыльев, используемых в области аэронавтики или энергетики, независимо от того, являются ли эти лопатки или крылья стационарными (неподвижными) или вращающимися.

Например, газотурбинный двигатель содержит, по меньшей мере, один блок стационарных, неподвижных направляющих лопаток сопла или статор и блок вращающихся лопаток или ротор.

Статор состоит из неподвижных направляющих лопаток, размещенных между внутренним кольцом и внешним кольцом или между двумя полу-обшивками. В случае турбины статор дает возможность направлять и распределять поток текучей среды на лопатки ротора, за счет чего ротор вращается.

Обычно лопатки для аэронавтики производят либо из необработанных отливок или без какой-либо обработки после ковки, частично или полностью доработанных.

Было предложено производить неподвижные лопатки статора с использованием нескольких частей, чтобы облегчить операции, особенно операции по пробиванию отверстий или механической обработке до сборки различных деталей/частей (ЕР 3103580).

Распределение нагрузок/напряжений во вращающейся лопатке кардинально отличается от распределения напряжений в неподвижной лопатке.

В частности, для лопаток, все из которых имеют среднюю часть, хвостовик и кромку/законцовку, нагрузка на хвостовик (вмонтированный в неподвижную и вращающуюся лопатку) и практически на половину средней части может достигать соотношения 1 (для неподвижных лопаток) к 100 (для вращающихся лопаток). Действительно, осевая сила в обоих случаях примерно одинакова, но вращающаяся лопатка подвергается также воздействию центробежного ускорения.

Именно поэтому такое решение ограничено неподвижными лопатками, что подтверждается тем фактом, что различные части/детали собирают путем механического зацепления.

Следует также упомянуть документы ЕР 2772614 и ЕР 1481755, относящиеся к пустотелым лопаткам.

Нагрузки, связанные с центробежной силой, в пустотелой лопатке малы по сравнению с нагрузками, которым подвергается сплошная лопатка.

Это является результатом относительного расположения центров тяжести лопаток и соответствующих масс лопаток.

Поэтому решения, раскрытые в приведенных выше документах, ограничены пустотелыми лопатками.

Когда заготовка лишь частично подвергнута машинной обработке и, в частности, когда профиль лопатки сформирован без повторной механической обработки, операции по правке, приданию формы и/или размеров являются существенными для гарантированной уверенности в достижении функциональных размеров.

Для турбинных лопаток малого размера в случае формования/штамповки экспериментального образца, или для завершающих операций, или для серий лопаток, изготовленных их недорогих материалов, которые легко подвергаются машинной обработке, используют номенклатуру изделий, которые, как указано, вырезаны из блока.

Такие решения обладают серьезными недостатками, когда желательно использовать алюминид титана (гамма TiAl), который обладает хорошей термостойкостью, но хрупок при комнатной температуре.

В частности, эти известные решения ставят следующие проблемы.

В случае использования сортамента, полученного из кованных болванок, возможно использование всей поверхности для механической обработки, но требуется, чтобы сложный/комплексный диапазон технологических параметров обработки мог следовать за деформациями, связанными с релаксациями напряжений или попадать в самоподстраивающийся диапазон. Кроме того, использование кованной болванки требует использования, по меньшей мере, трех групп технологических процессов: материаловедческой разработки, ковки/горячей штамповки и механической/машинной обработки, причем производственный цикл при этом достаточно длителен.

В случае использования сортамента, полученного из необработанных отливок, использование всей поверхности для механической обработки естественно возможно, но требует снова и в этом случае, чтобы сложный/комплексный диапазон технологических параметров обработки мог следовать за деформациями, связанными с релаксациями напряжений, причем указанный способ в любом случае порождает значительный процент брака, связанного с дефектами литья, проявляющимися после механической обработки.

Использование необработанной отливки в конечном итоге требует от трех до пяти групп технологических процессов: материаловедческой разработки, ковки/горячей штамповки, возможно горячего изостатического прессования, возможно, правки, рихтовки, выпрямления, и, наконец, механической обработки, причем и в этом случае также производственный цикл достаточно длителен.

В случае сортамента, который предполагается вырезать из блока для механической обработки, трудность состоит в том, что нужно начинать с заготовки (полученной литьем или экструзией) и преобразовать эту простую форму в деталь путем удаления излишков материала механической обработкой.

Принимая во внимание трудность механической обработки гамма TiAl (опять очень неблагоприятный режим резания, значительный износ инструмента, хрупкость материала при комнатной температуре, и пр.), а также высокую стоимость материала, этот подход также имеет серьезные недостатки применительно к серийному производству лопаток.

Для устранения этих недостатков было предложено использовать способ производства турбинных лопаток/лопастей из металлического сплава, раскрытый в FR 2997885.

Этот способ относится к одновременному изготовлению из бруска, сделанного из титан-алюминиевого сплава и имеющего простую или осесимметричную форму, по меньшей мере, двух заготовок, уложенных внахлест (черепицеобразно, каскадом) друг на друга, с помощью гидрообразивной резки бруска, после чего каждую из полученных таким образом заготовок по отдельности подвергают механической обработке, чтобы получить лопасти/лопатки с заданным профилем.

Преимущество данного способа заключается в изготовлении нескольких деталей/частей из одного бруска, что приводит к уменьшению количества материала, теряемого при производстве заготовок.

Такой подход позволяет также возвращать материал хорошего качества и, при прочих равных условиях, в большем количестве в повторное использование. Здесь следует отметить, что при использовании отливок можно утилизировать только прибыли отливок, в то время как питатели отрезают (удаляют).

Заявитель продолжил эти разработки с целью дальнейшего уменьшения количества материала для повторного использования после производства заготовок лопаток, а также для снижения стоимости этих заготовок.

С этой целью изобретение предусматривает способ получения/изготовления сплошных лопаток газотурбинных двигателей, имеющих среднюю часть, кромку/законцовку и хвостовик, где указанный способ включает:

- стадию получения заготовки, по меньшей мере, из двух частей, по меньшей мере, одна из которых является твердой частью, и указанные две части собирают вместе диффузионным соединением без плавления, и

- стадию механической обработки этой заготовки для получения лопатки, имеющей определенный профиль.

Следует заметить, что «твердая» означает, что эта часть в момент сборки не является порошком.

Более того, в контексте данного изобретения следует понимать, что стадия механической/машинной обработки представляет собой операцию по удалению, по меньшей мере, 25% массы материала относительно массы окончательно обработанной детали/части.

Таким образом, этот способ основан на конструкции/дизайне для изготовления лопатки, принципиально отличающейся от подходов, используемых в способах производства сплошных и вращающихся лопаток в настоящее время.

Действительно, все эти способы дают возможность получать заготовки лопаток из одного бруска (одной части, детали, заготовки), в то время как способ согласно данному изобретению предусматривает производство лопатки, по меньшей мере, из двух частей, собираемых вместе.

Этот подход совершенно не очевиден для специалистов, так как увеличение числа операций до получения заготовки лопатки a priori представляется более сложным, чем производство этой заготовки за один прием.

Кроме того, сборка зачастую связана с рисками хрупкого разрушения и, следовательно, снижения качества, что исключает использование сборки для вращающихся лопаток, подвергающихся серьезным напряжениям/нагрузкам, особенно, на хвостовик, закрепленный на втулке или диске в центральной части его средней части, который должен выдерживать нагрузку.

В контексте данного изобретения используемая сборка не является ни механической сборкой, включающей соединений двух прилегающих друг к другу частей/деталей, ни соединением с помощью сварки.

Это сборка за счет диффузии, т.е. соединение, создают главным образом за счет диффузии химических элементов между двумя соединенными частями и без плавления.

Такую диффузионную сборку осуществляют за счет процесса, протекающего либо исключительно в твердой фазе (диффузионная сварка), либо в комбинации с жидкой фазой (диффузионная пайка, при которой жидкая фаза в конце стадии пайки исчезает).

В способах линейной сварки трением используют искровое плазменное спекание и аналогичные подходы, причем диффузия в твердой фазе не является единственным действующим механизмом, так как на границе раздела очень локально достигается вязкопластичность.

Было установлено, что сборка такого типа не вызывает ухудшения/снижения механических характеристик лопатки, что открывает возможность использования этого способа как для неподвижных, так и для вращающихся лопаток.

На практике производство каждой составной части лопатки упрощается, так как можно выбрать наиболее подходящий способ для производства каждой из них.

Можно также выбрать способ, обеспечивающий минимальные потери материала.

Более того, каждую составную часть можно получить из бруска, изготовленного как из металлического сплава, так и из отходов других производств, особенно гидроабразивной резки. Затем в соответствии с изобретением это будет твердая часть.

Такая твердая часть может быть также изготовлена из материала на основе керамики и, например, из матрицы керамических волокон, пропитанной (импрегнированной) керамикой.

Согласно данному изобретению способ в конечном счете открывает возможность упростить процесс производства, ограничить количество используемых материалов, а также количество материалов для повторного использования, не оказывая влияния на прочность получаемой детали/части.

Наиболее предпочтительные варианты реализации изобретения характеризуются одной и/или несколькими из приведенных ниже особенностей, использованных далее и/или в дополнение:

- по меньшей мере, две части из указанных частей являются твердыми;

- по меньшей мере, одну из указанных частей получают с использованием порошка и формируют непосредственно на указанной, по меньшей мере, одной твердой части;

- по меньшей мере, одной твердой частью является блок из металлического сплава;

- среднюю часть указанной лопатки получают из блока, отрезанного от периферии цилиндрической болванки со сплошным сечением, что дает преимущество использования радиуса кривизны болванки для получения внешней поверхности указанной средней части;

- среднюю часть указанной лопатки получают из блока, отрезанного от периферии цилиндрической болванки с кольцевым сечением, что дает преимущество использования радиуса кривизны болванки для получения внешней поверхности и/или внутренней поверхности указанной средней части;

- по меньшей мере, одна твердая/твердая часть изготовлена из материала на основе керамики, в частности, из композитной керамической матрицы;

- порошок представляет собой порошкообразный металлический сплав или керамический порошок;

- металлический сплав является алюминидом титана (гамма TiAl);

- указанные, по меньшей мере, две части собирают, используя способ линейной сварки трением;

- указанные, по меньшей мере, две части собирают, используя способ диффузионной сварки под давлением;

- по меньшей мере, одну твердую часть подвергают машинной обработке до сборки.

Изобретение также относится к сплошной лопатке из алюминида титана и/или материала на основе керамики, изготовленной способом по данному изобретению.

Изобретение также относится к газотурбинному двигателю, содержащему, по меньшей мере, одну такую лопатку.

Цели, преимущества и особенности изобретения будут более понятны из описания, приведенного далее со ссылками на сопроводительные чертежи.

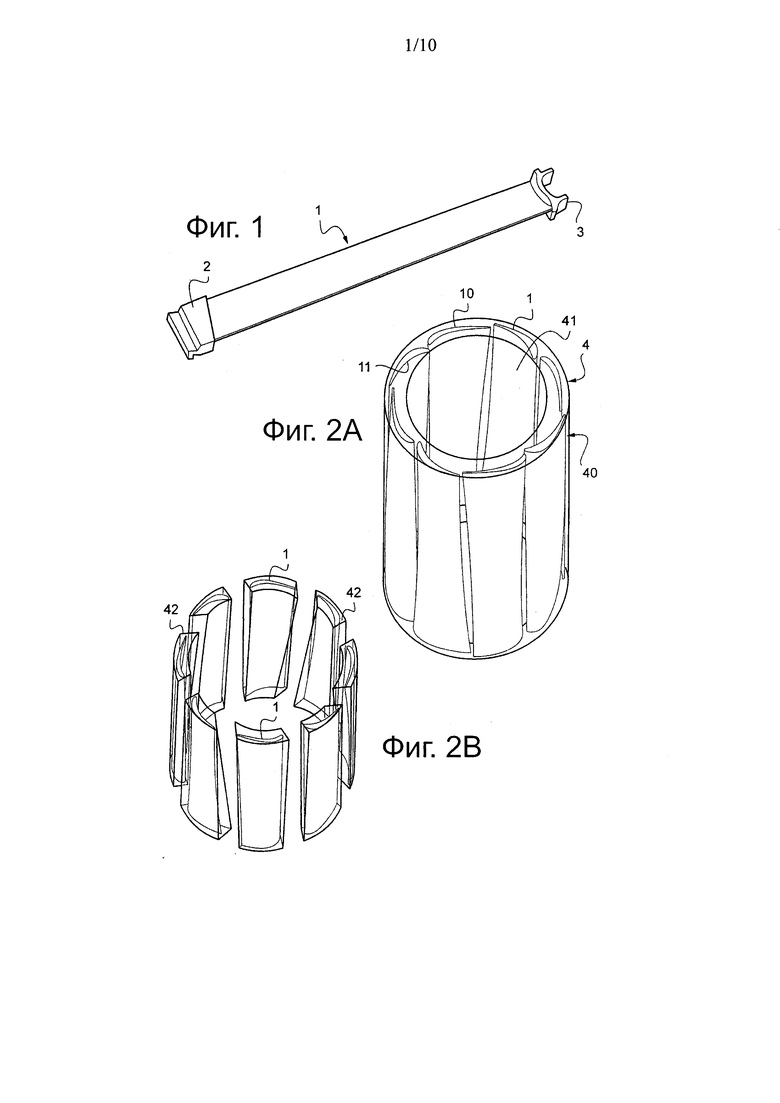

Фиг. 1 представляет собой вид в перспективе лопатки газотурбинного двигателя, изготовленной способом согласно данному изобретению.

Фиг. 2А и 2B представляют собой вид в перспективе, иллюстрирующий цилиндрическую болванку с кольцевым сечением до и после получения множества блоков, предназначенных для получения средних частей лопаток газотурбинного двигателя, где каждый блок предназначен для получения твердой части для заготовки, производимой в соответствии с первой стадией одного из вариантов реализации изобретения.

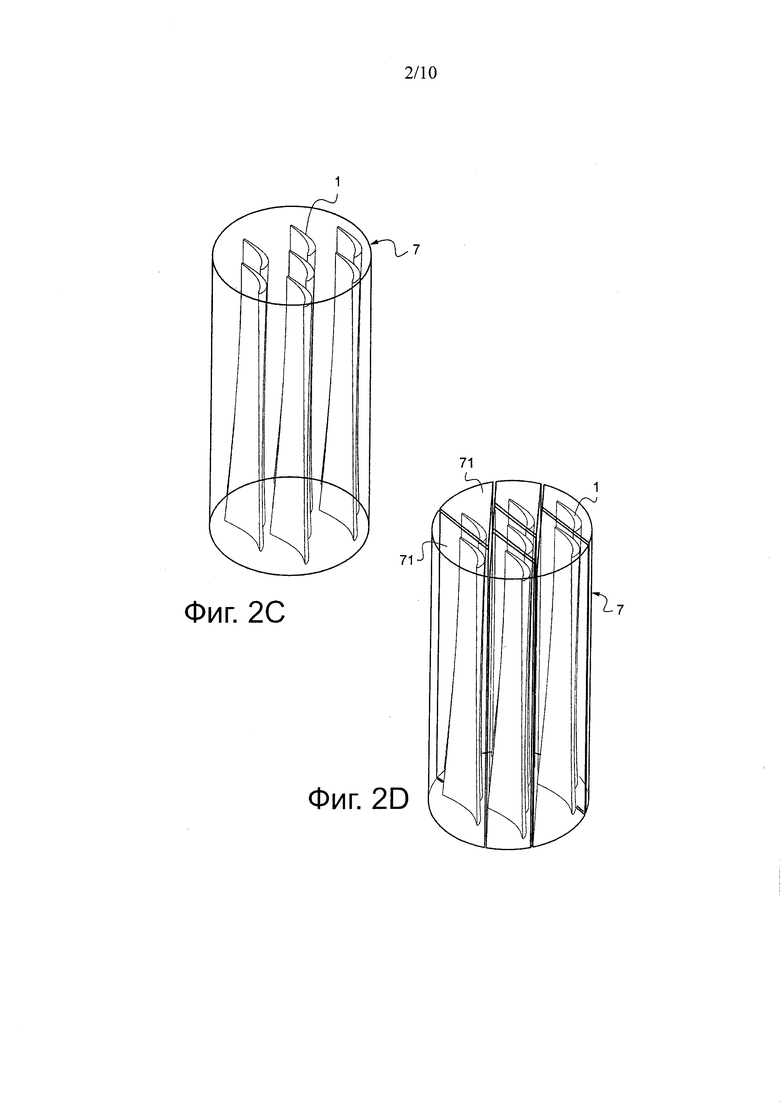

Фиг. 2С и 2D представляют собой вид в перспективе, иллюстрирующий цилиндрическую болванку со сплошным сечением до и после получения множества блоков, предназначенных для получения средних частей лопаток газотурбинного двигателя, где каждый блок предназначен для получения твердых частей заготовки в соответствии с другим вариантом реализации изобретения.

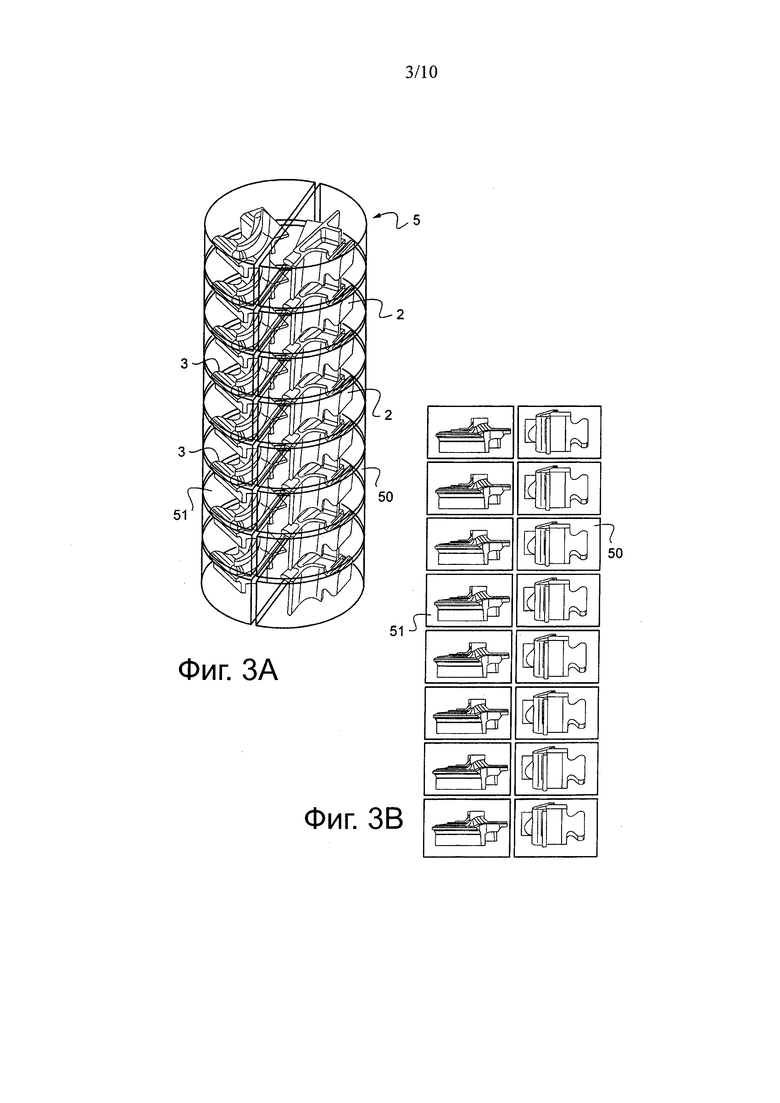

Фиг. 3А и 3В представляют собой вид в перспективе и вид сбоку, иллюстрирующие цилиндрическую болванку, разрезанную на блоки, предназначенные для получения концевых частей лопаток газотурбинного двигателя, подходящих для получения твердых частей для заготовки в соответствии с другим вариантом реализации изобретения.

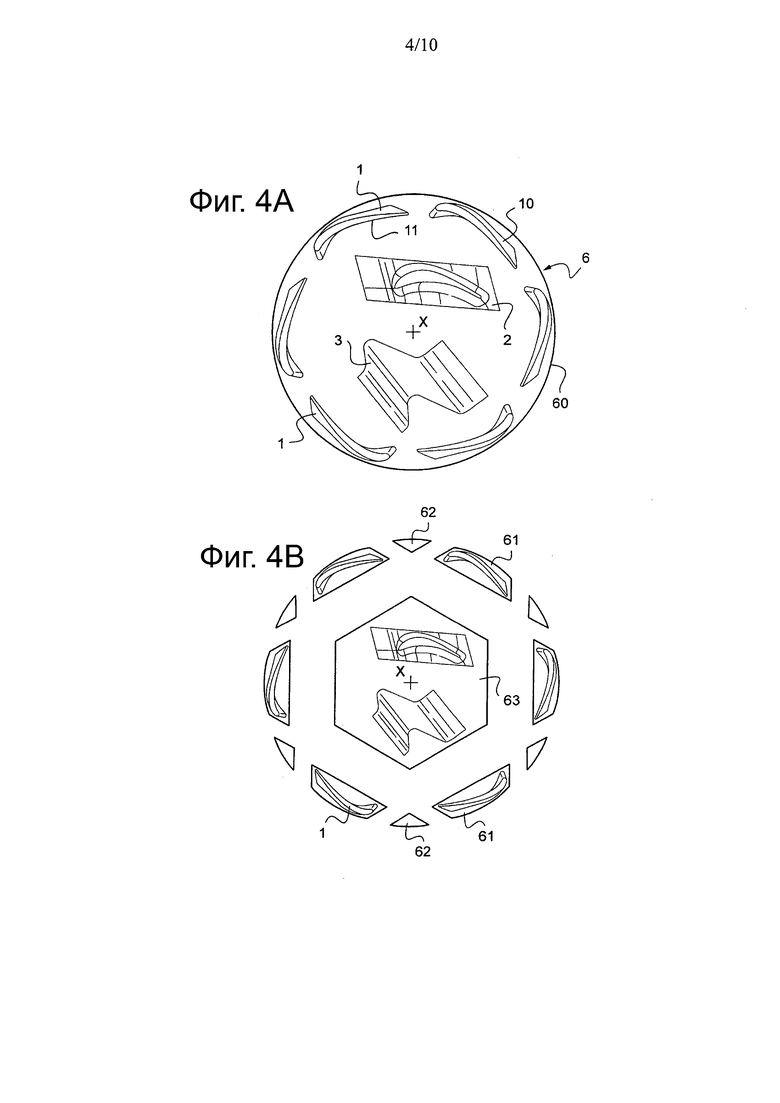

Фиг. 4А и 4B иллюстрируют пример распределения блоков, предназначенных для производства средних частей и концевых частей лопаток газотурбинных двигателей в цилиндрической болванке со сплошным сечением, где Фиг. 4А представляет собой вид болванки сверху, а на Фиг. 4B приведено перспективное изображение, соответствующее Фиг. 4А, с пространственным разделением деталей.

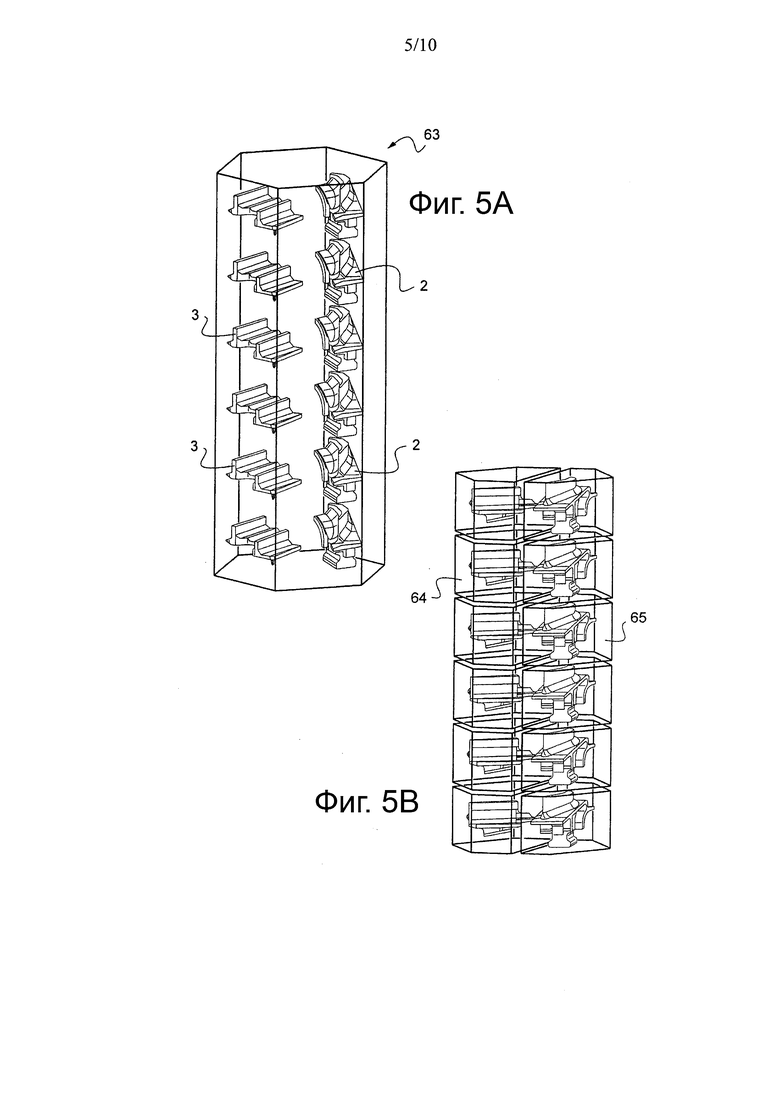

На Фиг. 5А и 5B приведены виды в перспективе, иллюстрирующие другой пример болванки (в этом случае с гексагональным сечением и полученной из проиллюстрированных на Фиг. 4А и 4B), дающей возможность получения блоков, предназначенных для производства концевых частей лопатки газотурбинного двигателя и подходящих для получения твердых частей, которые можно использовать в соответствии с изобретением, причем на Фиг. 5B приведено перспективное изображение, соответствующее Фиг. 5А, с пространственным разделением деталей.

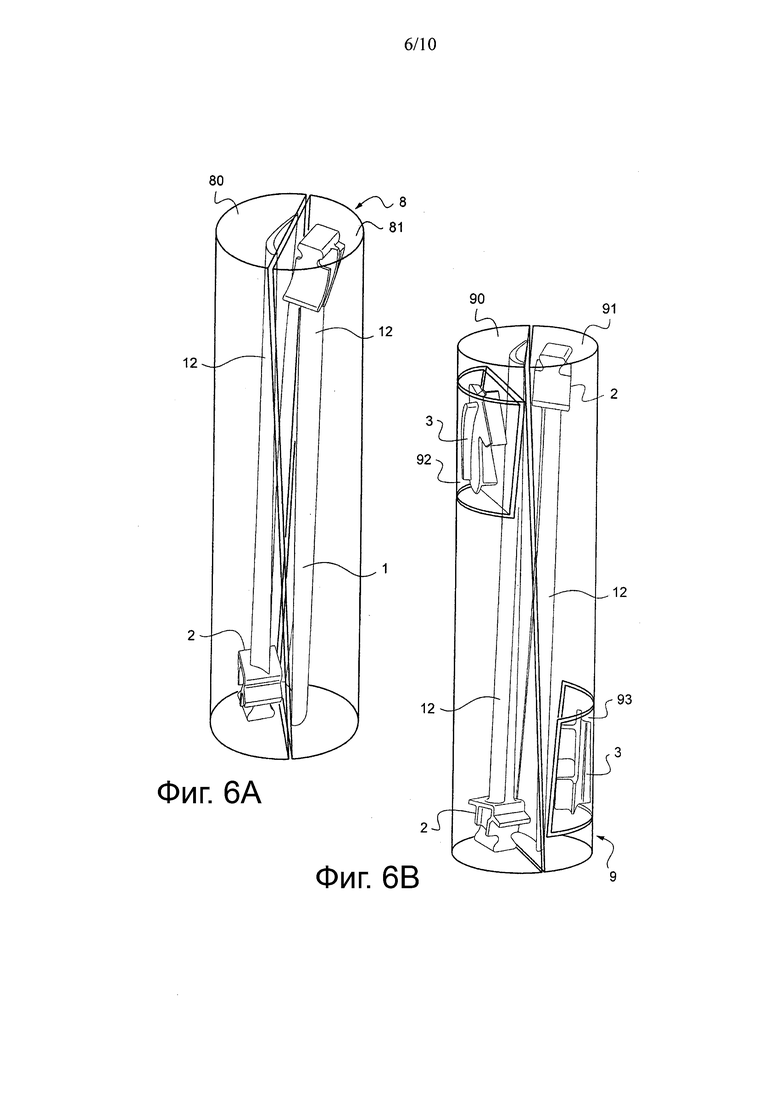

Фиг. 6А представляет собой вид в перспективе, иллюстрирующий цилиндрическую болванку со сплошным сечением, дающим возможность получения блоков, каждый из которых предназначен для производства средней части и хвостовика лопатки газотурбинного двигателя и получения твердой части, которую можно использовать в соответствии с изобретением.

Фиг. 6B представляет собой вид в перспективе цилиндрической болванки со сплошным сечением, дающим возможность получения блоков, каждый из которых предназначен для производства средней части, хвостовика или кромки/законцовки лопатки и получения твердой части, которую можно использовать в соответствии с изобретением.

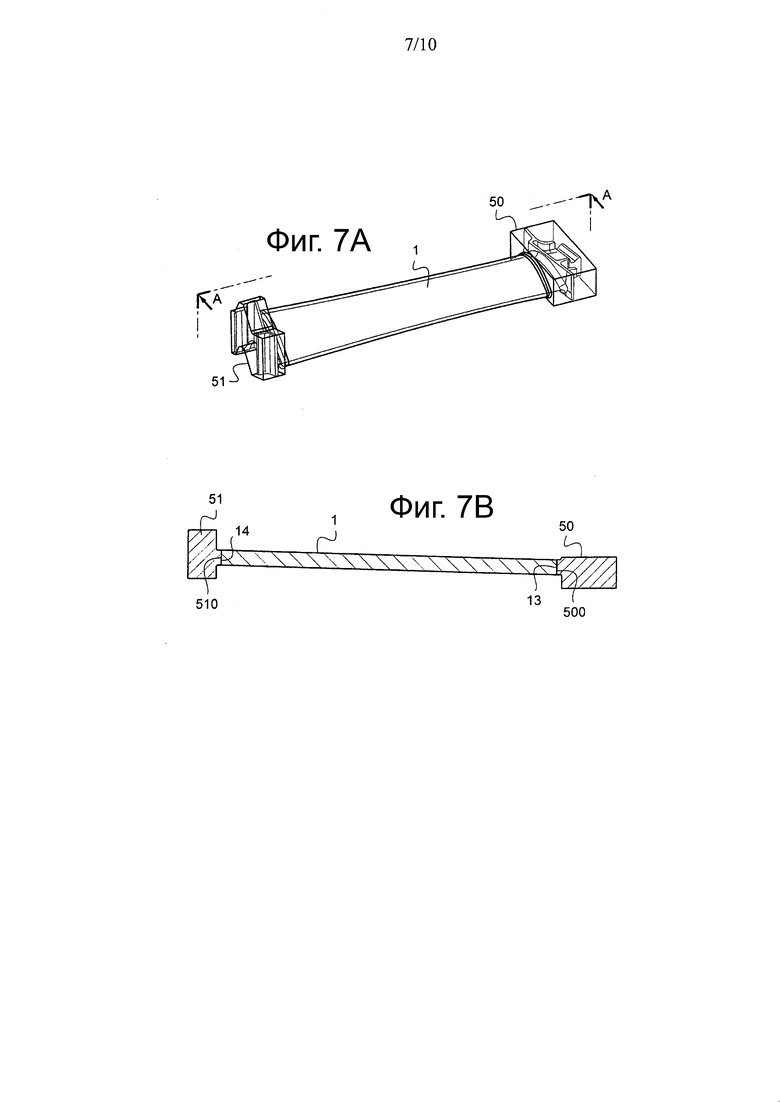

На Фиг. 7А-7B показана заготовка лопатки в соответствии с одним из вариантов реализации изобретения, полученная из трех твердых частей, причем сборка произведена торец к торцу, причем на Фиг. 7А приведен вид в перспективе, а на Фиг. 7B показано сечение по линии А-А.

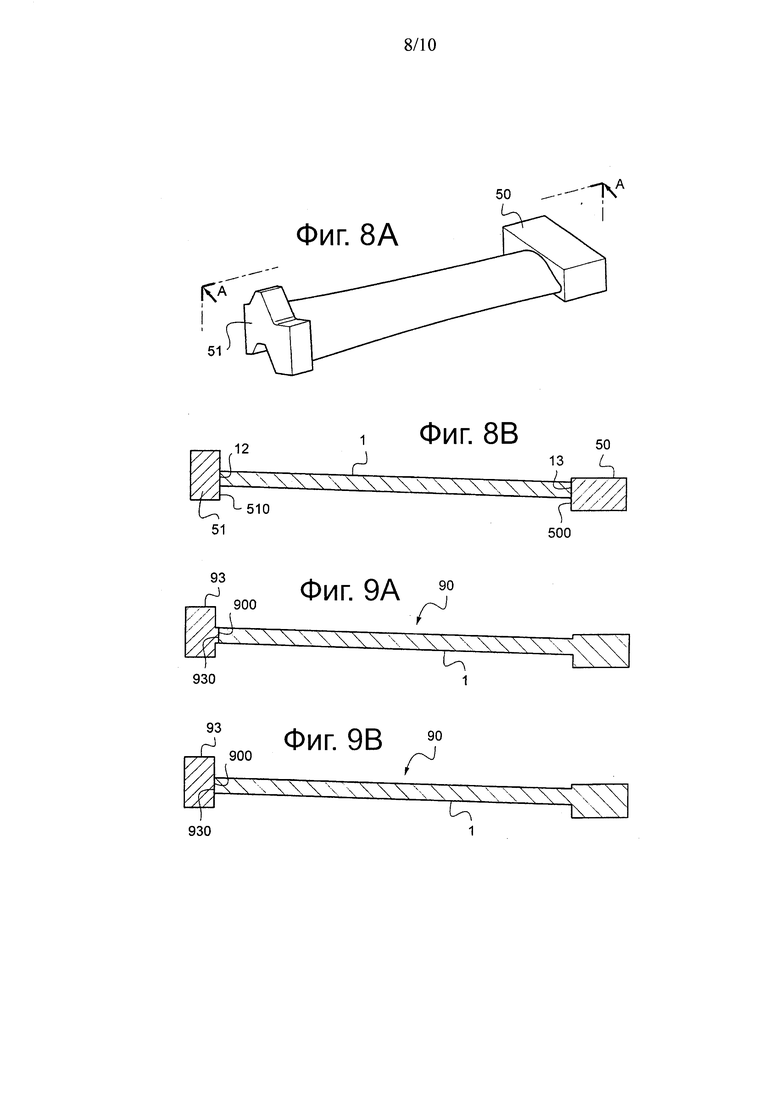

На Фиг. 8А-8B приведены изображения, аналогичные приведенным на Фиг. 7А-7B, но в соответствии с другим вариантом реализации изобретения, где сборка произведена по типу конец-к-началу («end-to-face»).

На Фиг. 9А и 9B приведены сечения, аналогичные Фиг. 7B и 8B, иллюстрирующие два способа сборки заготовки лопатки, полученной из двух твердых частей в соответствии с двумя другими вариантами реализации изобретения.

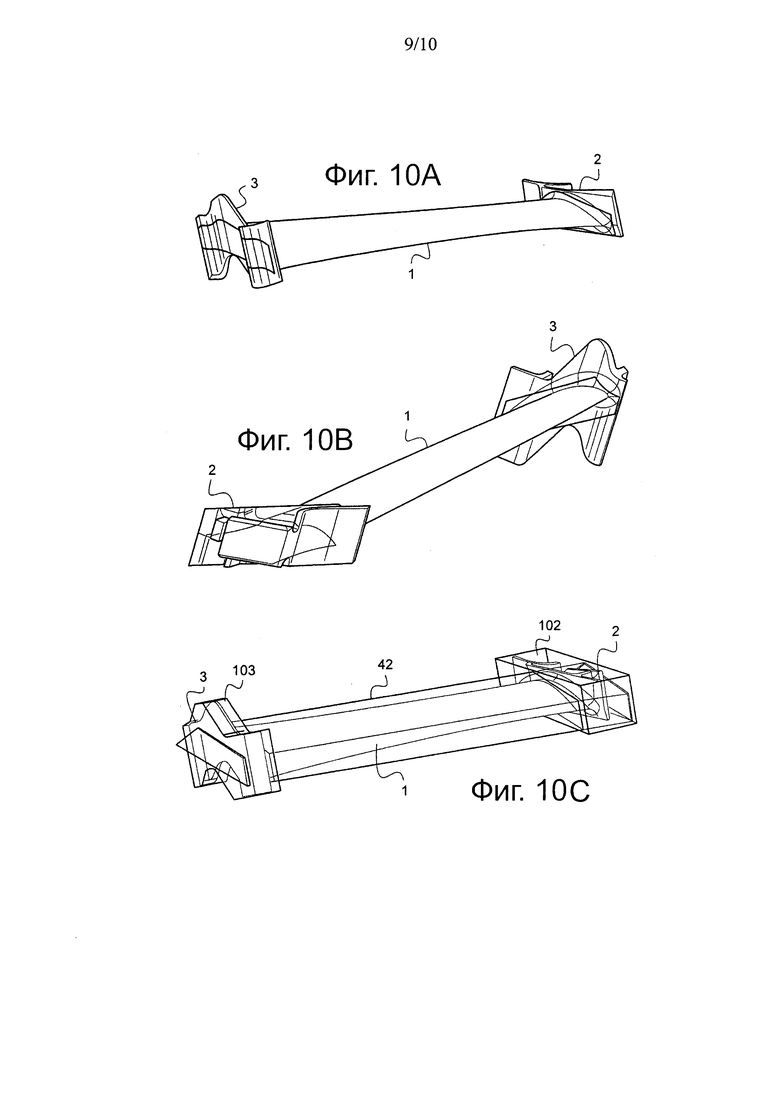

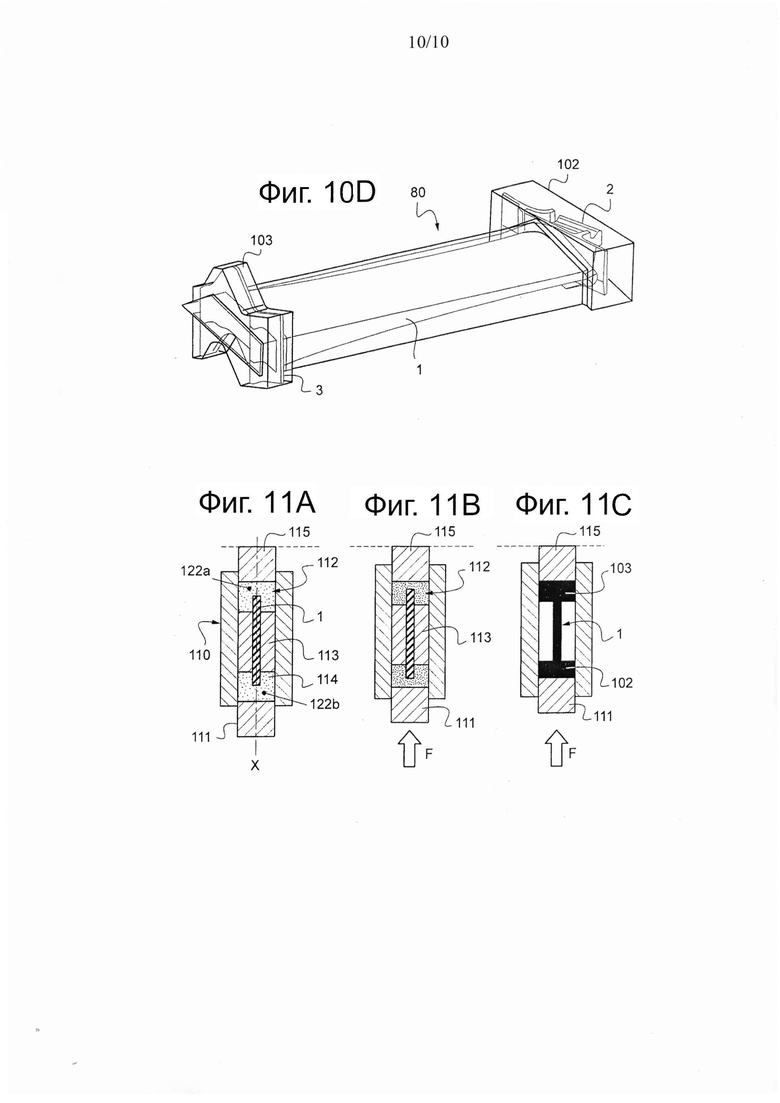

Фиг. 10A-10D представляют собой виды в перспективе лопаток, полученных в соответствии с другим вариантом реализации изобретения и содержащих кромку/законцовку и/или хвостовик, соответственно, которые сформированы на твердой средней части с использованием порошка.

На Фиг. 11А-11С схематически показаны три стадии уплотнения порошка, которые можно использовать для жесткого соединения частей друг с другом согласно одному из вариантов выполнения изобретения.

Элементы, общие для различных фигур/чертежей, обозначены одинаково.

Как показано на Фиг. 1, лопатка газотурбинного двигателя обычно включает три отдельные зоны: лопасть или среднюю часть 1, расположенную в середине, по концам которой расположены хвостовик 2, обеспечивающий закрепление лопатки на валу, и кромку/законцовку 3.

Как правило, средняя часть имеет сечение в форме полумесяца, хвостовик 2 имеет в целом форму параллелепипеда, а кромка/законцовка 3 обычно имеет U-образную форму.

Как видно из этого чертежа, три составные части лопатки газотурбинного двигателя имеют очень разные формы.

Способ согласно данному изобретению предусматривает использование преимущества, состоящего в различии этих форм, для минимизации доли материала, теряемого в процессе изготовления лопатки или подвергаемого повторной переработке, в общем количестве материала, необходимого для производства лопатки.

Поэтому, способ согласно данному изобретению предусматривает разделение лопатки, по меньшей мере, на две части. В примерах, раскрытых со ссылками на Фиг. 2А-2D, 3А-3В, 4А-4B и 5А-5B, лопатка разделена на три части, причем разделение проходит в местах, соответствующих наибольшему изменению сечения каждой части. На практике это приводит к разделению на среднюю часть, хвостовик и кромку/законцовку.

Однако, изобретение не ограничено таким разделением, и лопатку можно разделить, например, на две части, каждая из которых соответствует зонам разной нагрузки/напряжения, как будет раскрыто далее со ссылками на Фиг. 6А-6B.

На Фиг. 2A-2D и 3А-3В показаны примеры получения блоков, предназначенных для изготовления средней части, хвостовика и кромки/законцовки лопатки газотурбинного двигателя.

Как будет показано далее, на практике блок, предназначенный для одной части, можно использовать для производства фрагмента другой части. Однако, для простоты изложения, для обозначения частей лопатки, получаемых их блока материала, будут использованы термины средняя часть, хвостовик и кромка/законцовка.

Итак, Фиг. 2А иллюстрирует цилиндрическую болванку с кольцевым сечением 4. Это может быть, в частности, кольцо, полученное центробежным литьем или экструзией. В этой болванке 4 тонкими линиями показаны восемь средних частей, чтобы отобразить их пространственное расположение внутри болванки 4.

Понятно, что высота болванки 4 практически совпадает с длиной изготавливаемых средних частей. Как будет показано далее, это зависит от типа связи с концевыми частями лопатки и природой этих концевых частей (твердые или на основе порошка).

Фиг. 2А показывает, как материал болванки 4 можно использовать оптимально для получения этих восьми средних частей. Фиг. 2А показывает, что можно расположить средние части 1 таким образом, чтобы их вогнутые поверхности были обращены в сторону центральной оси X блока 4. Другими словами, вогнутости кольца 4 и каждой средней части ориентированы в одном направлении.

Таким образом, внешняя поверхность 10 средней части 1 расположена на внешней периферической стороне 40 болванки 4, в то время как ее внутренняя поверхность 11 расположена на внутренней стороне 41 болванки 4.

Фиг. 2А показывает, что согласно этому примеру средние части расположены поочередно как голова - хвост для максимального использования материала блока 4, поскольку сечение средней части с одной стороны шире, чем с другой.

Фиг. 2B показывает болванку 4, разрезанную между линиями разметки средних частей 1 по всей ее высоте.

Разрезание проведено гидрообразивным способом, поскольку плоскости не являются аксиальными.

Таким образом получают восемь блоков 42, из каждого из которых путем машинной обработки можно изготовить среднюю часть 1.

Следует подчеркнуть, что изобретение не ограничено использованием цилиндрических болванок с кольцевым сечением, но можно использовать также и конические болванки с кольцевым сечением. Такие болванки можно выбрать для изготовления средних частей, сечения которых с одной стороны шире, чем с другой. В обоих случаях болванки можно резать вдоль аксиальных плоскостей.

В общем случае известно, что в металлической болванке, в ее центре может присутствовать пористость. Необходимо провести последующую обработку для уверенности в надлежащем качестве металлической болванки по всей ее толщине.

Однако, эти доработки являются очень дорогостоящими.

Понятно, что болванку с кольцевым сечением, такую как болванка 4, можно использовать без необходимости дальнейших доработок, поскольку периферические области болванки всегда имеют более высокое качество, чем ее центральная часть. На практике дефекты все же могут присутствовать, но зачастую они являются допустимыми.

Фиг. 2С иллюстрирует цилиндрическую болванку со сплошным сечением 7, в которой тонкими линиями отмечены семь средних частей, показывая их пространственные требования и расположение.

Так же, как и для болванки 4, высота болванки 7 практически совпадает с длиной изготавливаемых средних частей 1.

Последующие доработки были необходимы, чтобы удостовериться в одинаковом качестве по всей толщине изделия. Она включают, в частности, горячен изостатическое прессование для устранения (чтобы «закрыть») дефектов отверждения заготовок, полученных литьем. Такое прессование не является необходимым для болванки, полученной экструзией. Более того, тепловая обработка в любом случае часто необходима для получения свойств, минимально необходимых для использования.

Фиг. 2D иллюстрирует болванку 7, вырезанную между линиями разметок для лопаток согласно двум сериям плоскостей, параллельных центральной оси, где плоскости двух этих серий образуют между собой угол, отличный от нулевого, чтобы, как показано в данном примере, сформировать семь блоков 71, причем расположение и требуемое пространство для каждой лопатки показано тонкими линиями.

Теперь обратимся к Фиг. 3А и 3В.

Фиг. 3А иллюстрирует в перспективе цельную (сплошную) цилиндрическую болванку 5, в которой тонкими линиями показаны восемь хвостовиков 2 и восемь кромок/законцовок 3, чтобы таким образом обозначить требуемое для них пространство и их расположение внутри болванки 5.

Эту болванку 5, и болванку 4 или болванку 7 обычно изготавливают из различных брусков, причем материалы для них не обязательно одинаковы. Имея определенную толщину, болванка 5 должна быть подвергнута соответствующим последующим доработкам для обеспечения одинакового качества по всей ее толщине. Более того, ее диаметр может быть меньше, чем внутренний диаметр болванки 4, а ее высота меньше, чем у болванки 4 или болванки 7, так как две болванки получены независимо. Таким образом, болванка 5 может быть получена, например, экструзией, так что ее размеры заданы с максимально возможной точностью, чтобы минимизировать количество использованного материала.

Для минимизации требуемого пространства хвостовики 2, точно так же, как и оконцовки 3, расположены плоско друг на друге.

Как видно из Фиг. 3А, болванка 5 разрезана вдоль средней плоскости, включающей ее центральную ось X, а также вдоль нескольких плоскостей, перпендикулярных этой центральной оси, чтобы разделить восемь блоков 50 и восемь блоков 51, каждый из которых предназначен для изготовления хвостовика 2 или кромки/законцовки 3, соответственно.

Эти разные блоки 50 и 51 также проиллюстрированы на Фиг. 3В, где приведен вид сбоку Фиг. 3А.

В этом случае разрез осуществляют с помощью отрезного станка (пилы). При гидрообразивной резке блоки могут иметь форму, более близкую к форме хвостовика или кромки/законцовки конечной лопатки, как это проиллюстрировано, например, на Фиг. 7А.

На Фиг. 4А-4B и 5А-5B показаны другие стадии получения из одной цилиндрической болванки множества средних частей, хвостовиков и законцовок лопаток газотурбинного двигателя.

Такая болванка или брусок 6 проиллюстрирована в верхней части Фиг. 4А.

На этом чертеж также тонкими линиями показано расположение и требуемое пространство для шести средних частей 1, расположенных по периферии болванки 6, а также хвостовика 2 и кромки/законцовки 3, расположенных в центральной части болванки 6.

Понятно, что средние части 1 простираются по всей высоте болванки 6, чья высота примерно соответствует длине средних частей. Как уже было упомянуто выше в связи с Фиг. 2А, вогнутые поверхности болванки 6 и каждой из средних частей 1 ориентированы практически в одном направлении. Таким образом, внешняя поверхность 10 каждой средней части 1 ориентирована в сторону внешней периферии 60 болванки 6, в то время как внутренняя поверхность 11 средней части 1 направлена в сторону центральной оси X бруска.

Понятно, что в центре болванки 6 можно обеспечить требуемое пространство для хвостовиков 2 и кромок/законцовок 3, в данном случае шести, которые располагают стопкой по всей высоте болванки 6.

Фиг. 4B иллюстрирует разрез болванки 6, обеспечивающий получение шести отдельных блоков 61, из каждого из которых можно изготовить среднюю часть 1. В данном случае эти блоки вырезаны вдоль плоскостей, параллельных оси X, что позволяет осуществить разрезание как гидроабразивной резкой, так и режущим инструментом (пилой). Блоки 62, расположенные между двумя блоками 61, идут в отходы.

Отрезание блоков 61 и 62 открывает возможность отделения центральной части 63 болванки, которая простирается на всю высоту болванки 6, и получить практически идентичные блоки 61.

Блоки 61 изготовлены из периферической части цилиндрического блока 6, качество которого лучше, чем качество центральной части болванки 63, и которая на практике зачастую не требует какой-либо последующей доработки.

Заметим, что сечение болванки 63 является гексагональным. Действительно, относительно просто вырезать блок по всей его высоте режущим инструментом с образованием поверхностей реза. Но это не тот случай, если нужно получить болванку с ацилиндрическим сечением.

Фиг. 5А представляет собой вид в перспективе блока 63, где шесть хвостовиков 2 и шесть кромок/законцовок 3 показаны тонкими линиями.

Как видно из Фиг. 5А, законцовки 3 расположены плоско, а хвостовики 2 - вертикально.

Понятно, что если высота блока 63 обязательно практически идентична высоте средних частей 1, можно, однако, оптимизировать расположение хвостовиков 2 и кромок/законцовок 3 в блоке 63 для уменьшения его диаметра и, соответственно, диаметра болванки 6.

Из Фиг. 5B видно, что болванку 63 разрезают вдоль средней плоскости, включающей ее центральную ось X, а также вдоль нескольких плоскостей, перпендикулярных этой оси, для получения шести блоков 64, предназначенных для изготовления хвостовиков, и шести блоков 65, предназначенных для изготовления кромок/законцовок.

Естественно, что центральную болванку 63 используют для изготовления хвостовиков и/или законцовок, если это позволяет качество материала, т.е. на практике, если заготовка 6 прошла соответствующую доработку. В этом случае шесть частей для заготовок лопатки успешно получают из одной и той же партии материала.

В противном случае используют только периферическую часть болванки 6 для получения средних частей (как это проиллюстрировано на Фиг. 2А и 2B), а блок 63 подвергают повторному использованию (рециклингу).

Получаемые затем из какой-либо болванки хвостовики и законцовки не относятся к той же партии материала, что болванка 6.

Фиг. 6А и 6B иллюстрируют два варианта способа согласно данному изобретению, согласно которому заготовку лопатки получают из двух твердых частей, а не из трех, как это было раскрыто ранее.

Фиг. 6А иллюстрирует цилиндрическую болванку 8 со сплошным сечением, где две части 12 заготовки, соответствующие средней части 1 и хвостовику 2, показаны тонкими линиями, чтобы обозначить требуемое для них пространство и их расположение.

Высота болванки 8, по меньшей мере, равна длине частей 12, которые предполагается изготовить.

Для лучшего использования материала болванки 8 две части 12 расположены по типу голова-к-хвосту («законцовка-к-хвосту»).

Фиг. 6А также иллюстрирует, как болванку 8 разрезают на два блока 80 и 81, каждый из которых позволяет получить часть 12 с помощью машинной обработки.

Как видно из Фиг. 6А, для получения такого результата поверхность резания слегка искривлена относительно продольной средней плоскости болванки 8.

Понятно, что заготовку лопатки можно затем получить из блоков 80, 81 и, например, из блока 50, как проиллюстрировано на Фиг. 3А.

Далее из описания станет понятно, что кромку/законцовку 3 можно также получить и из порошкообразного материала.

Фиг. 6B иллюстрирует вариант, согласно которому из цилиндрической болванки 9 со сплошным сечением, аналогичной болванке 8, но большего диаметра, можно получить и блоки для изготовления частей 12, и блоки, предназначенные для изготовления кромок/законцовок 3 средней части.

Две части 12, аналогичные показанным на Фиг. 6А и также расположенные голова к хвосту, и две кромки/законцовки 3 показаны тонкими линиями внутри болванки 9.

Как видно из Фиг. 6B, две законцовки 3 расположены в самой дальней от хвостовика 2 зоне части 12.

Фиг. 6B также иллюстрирует, как можно разрезать болванку 9 для получения двух блоков 90 и 91, из каждого из которых после машинной обработки можно получить часть 12, и двух блоков 92 и 93, из каждого из которых после машинной обработки можно получить кромку/законцовку 3.

Преимущество этого варианта заключается в возможности получения заготовки лопатки из материала одной партии.

Другие чертежи иллюстрируют, как можно изготовить заготовку лопатки газотурбинного двигателя из блоков, показанных на Фиг. 2B, 3А-3В, 4B, 5B, 6А и 6B.

В общем случае можно использовать два типа способов: способы, согласно которым заготовку лопатки получают только из твердых частей, и способы, согласно которым заготовка содержит, по меньшей мере, одну часть, полученную из порошкового материала.

Кроме того, для способов обоих типов заготовку лопатки можно получить из двух или трех частей.

Таким образом, в соответствии со способами первого типа все части, включая среднюю часть, хвостовик и кромку/законцовку лопатки изготавливают из блоков, проиллюстрированных на Фиг. 2B, 3А-3В, 4B, 5B или 6B.

Согласно способам второго типа возможно использование, например, блоков, проиллюстрированных на Фиг. 2B и 4B и предназначенных для изготовления средней части, а затем сформировать кромку/законцовку и хвостовик лопатки с помощью порошкового материала, или получить один из концевых фрагментов с использованием блока, проиллюстрированного, например, на Фиг. 3А-3В и 5B, а второй концевой фрагмент сформировать из порошкового материала, или получить среднюю часть и хвостовик с использованием блоков, проиллюстрированных на Фиг. 6А, а кромку/законцовку сформировать из порошка.

Обратимся сначала к способам первого типа, когда все части, используемые для получения заготовки лопатки, являются твердыми частями.

Как было показано ранее и проиллюстрировано чертежами, эта средняя часть заготовки может быть получена из двух или трех твердых частей.

Рассмотрим получение заготовки лопатки из трех твердых частей.

Твердые части, предназначенные для получения средней части, могут заключаться в блоках 42, 71 и 61, раскрытых со ссылками на Фиг. 2B, 2D и 4B.

Более того, твердые части, предназначенные для получения хвостовиков или законцовок лопатки, могут заключаться в блоках 50 и 51, проиллюстрированных на Фиг. 3А или 3В, или блоках 64 и 65, проиллюстрированных на Фиг. 5B.

Когда блок, соответствующий средней части, относится к типу блоков 42 и 71, проиллюстрированных на Фиг. 2B и 2D, понятно, что средняя часть, с одной стороны, и, с другой стороны, кромка/законцовка и хвостовик изготавливаемой лопатки, получены не из одной и той же болванки/бруска из материала.

В то же время, как было раскрыто со ссылками на Фиг. 4А-4B и 5А-5B, все твердые части, предназначенные для получения заготовки лопатки, могут быть получены из одной и той же болванки и, соответственно, изготовлены из одного и того же материала.

Различные способы сборки этих твердых частей будут описаны ниже со ссылками на Фиг. 7А-7B и 8А-8B.

В общем случае можно продумать сборку блоков вместе, а затем полученную заготовку подвергнуть механической обработке для получения лопатки.

Можно также провести механическую обработку каждого блока или, по меньшей мере, некоторых из них для получения задуманной части или формы, близкой к предусмотренной.

Однако, сборка, по меньшей мере, частично из блоков, является предпочтительной, поскольку это дает возможность ограничить количество операций механической обработки и, как будет показано ниже, дает больше возможностей и эксплуатационной гибкости в использовании твердых частей для получения лопатки.

В примерах, проиллюстрированных на Фиг. 7А-7B и 8А-8B, среднюю часть 1 подвергли механообработке заранее, например, получили из одного из блоков 42, 71 или 61, проиллюстрированных на Фиг. 2B, 2D и 4B.

Напротив, блоки, предназначенные для изготовления кромки/законцовки или хвостовика, машинной обработке не подвергали.

В примере, проиллюстрированном на Фиг. 7А, использованы блоки 50 и 51, показанные на Фиг. 3А, которые затем были обработаны начерно.

Следует также отметить, что блоки, имеющие форму (геометрию), проиллюстрированную на Фиг. 7А, можно получить гидрообразивной резкой.

Фиг. 7А и 7B иллюстрируют соединение средней части 1 с блоками 50 и 51 по принципу торец к торцу.

При сборке такого типа торец 510 блока 51 и торец 14 средней части 1, которые соединяют вместе, имеют одинаковую поверхность. Аналогично для торца 500 блока 50 и торца 13 средней части 1.

Как видно из Фиг. 7B, при таком способе сборки блоки 50 и 51, предназначенные для изготовления хвостовика и законцовки, на практике вносят свой вклад в формирование средней части 1 окончательной заготовки.

В этом случае блоки, из которых формируют средние части 1, например блоки 4, 7 или 6, могут иметь высоту меньше, чем длина средних частей.

На Фиг. 8A и 8B показана сборка по типу конец к началу («end-to-face»).

При такой сборке обоюдно соединенные торец 510 блока 51 и торец 12 средней части 1 не имеют одинаковых поверхностей, они одинаковы для торца 13 средней части 1 и торца 500 блока 50.

В любом случае сборку проводят с использованием технологии, не предусматривающей плавления (без плавления).

В частности, это может быть способ линейной сварки трением, например LFW (Linear Friction Welding).

Так как этот способ линейной сварки трением, LFW, вызывает разрушение (материала) в месте соединения двух частей, необходимо предусмотреть избыточные длины.

В этом случае блоки, из которых получают средние части 1, могут иметь высоту больше, чем длина средних частей.

Также можно использовать искровое плазменное спекание (spark plasma sintering, SPS), что позволяет избежать какого-либо заметного разрушения материала в месте соединения двух частей (в отличие от способа линейной сварки трением).

Кроме того, сборку трех частей можно проводить одновременно или последовательно, в частности, в соответствии с ограничениями используемых способов соединения.

Согласно одному варианту среднюю часть и хвостовик можно изготовить из одного и того же блока, такого как блоки 80, 81 проиллюстрированные на Фиг. 6А, или блоки 90 и 91, проиллюстрированные на Фиг. 6B.

В этом случае заготовку лопатки получают из одного из этих блоков 80, 81 или 90, 91 и из другого блока, соответствующего кромке/законцовке лопатки.

Этим блоком может быть блок 51, проиллюстрированный на Фиг. 3А, или блок 93, проиллюстрированный на Фиг. 5B.

Понятно, что в первом случае заготовка будет содержать элементы из различных болванок материала. Напротив, если заготовку получают, например, из блоков 90 и 92, блок средней части будет изготовлен из одного и того же материала.

Эта сборка не будет более детально описана ниже. Ее можно проводить по принципу торец к торцу (конец к концу) или конец к началу, как проиллюстрировано на Фиг. 9А и 9B.

Два этих чертежа иллюстрируют две твердые части, например блок 90 и блок 93, где блок 90 предварительно подвергли механической обработке, для получения средней части 1 конечной лопатки.

На Фиг. 9А показан тип сборки торец к торцу, когда торцы 930 и 900 блоков 93 и 90 соответственно, имеют одинаковую поверхность.

Вариант, показанный на Фиг. 9B, иллюстрирует тип сборки конец к началу («торец к концу»), когда соединяемые поверхности 930 и 900 блоков 93 и 90 соответственно, имеют разные поверхности.

Понятно, что этот вариант способа дает возможность получать лопатку, произведенную как целое в зоне, подвергающейся максимальному напряжению.

В способах воплощения, проиллюстрированных на Фиг. 7A, 7B, 8А-8B и 9А-9B, блоки были предварительно подвергнуты грубой механической обработке.

Однако, изобретение не ограничено приведенными примерами воплощения, и один из этих блоков можно использовать напрямую или подвергнуть предварительной механической обработке для получения конечной геометрии, но оставив при этом избыточную толщину в зонах соединения.

Фиг. 10A-10D относятся к способу второго типа, когда, по меньшей мере, одна часть, участвующая в производстве заготовки лопатки, получена из порошка.

На Фиг. 10А и 10B приведены два изображения (с разных точек) одной и той же лопатки, полученной из средней части 1, произведенной из твердой части, и хвостовика 2 и кромки/законцовки 3, изготовленных из порошка.

Таким образом, среднюю часть 1 можно получить из одного из блоков 42, 71 или 61, описанных со ссылками на Фиг. 2B, 2D и 4B, но имеющих длину больше, чем длина средней части 1 в конечной лопатке, причем до формирования кромки/законцовки и хвостовика блок предварительно подвергают или не подвергают механической обработке.

Фиг. 10С иллюстрирует способ получения заготовки лопатки из твердой части, такой как блок 42, проиллюстрированный на Фиг. 2B, дающий возможность получить среднюю часть 1 (показанную тонкими линиями на Фиг. 10С) и два блока 102 и 103, полученных из порошка, и сформировать хвостовик 2 и кромку/законцовку 3 (которые показаны тонкими линиями на Фиг. 10С внутри блоков 102 и 103).

Естественно, что блок для получения средней части также может быть блоком типа блока 71, проиллюстрированного на Фиг. 2D, или блока 61, проиллюстрированного на Фиг. 4B, или другим блоком, полученным другими способами, в частности, экструзией литья или вихревым спеканием (искровым плазменным спеканием, инжекционным формованием металла, порошковой металлургией) и доведением до геометрии, близкой к заданной, или до окончательной.

Блоки 102 и 103 сформированы прямо на концах блока 42 из порошка, уплотненного по технологии диффузионной сварки под давлением, такой как искровое плазменное спекание.

Для этой цели сначала проверяют чистоту области контакта и особенно отсутствие там абразивного зерна (являющегося результатом гидрообразивной резки), образующего корку на поверхности материала.

Эта технология схематически показана на Фиг. 11А-11С.

В ней используют инструменты/крепежные приспособления, содержащие первую неподвижную, закрепленную часть 110, закрытую с одного конца второй закрепленной частью 115, а со второго конца третьей частью 111, где эти три части задают полость 112, в которой вторая часть 111 установлена с возможностью перемещения вдоль продольной оси X полости 112.

Внутри полости 112 предусмотрена третья часть 113, которая также выполнена с возможностью перемещения вдоль продольной оси X. Она изготовлена из двух половин, обеспечивающих извлечение из формы. Эта часть 113 предназначена для удерживания средней части 1 или блока, такого как блок 42, из которого может быть получена средняя часть.

Эта часть 113 разграничивает две суб-полости 122а и 122b, в которые вводят порошок 114 в нужном/подходящем количестве.

Этим порошком может быть порошок металлического сплава, такого как TiAl, или керамический порошок, такой как карбид кремния (SiC).

На Фиг. 11B показана следующая стадия способа, в соответствии с которой ко второй части 111 прикладывают давление, показанное стрелкой F, которое передается внутрь полости 112 аналогично третьей части 113.

Приложение давления дает возможность уплотнить порошок внутри полостей 122а и 122b, объем которых уменьшается между стадией, проиллюстрированной на Фиг. 11A, и концом стадии, проиллюстрированной на Фиг. 11B.

Как видно из Фиг. 11B, поверхность соединения средней части 1 и блока 103 значительно больше сечения средней части. Последнее относится к поверхности соединения в случае сборки торец к торцу.

Фиг. 11С иллюстрирует последнюю стадию способа, на которой на вторую часть 111 все еще действует сила сжатия, более того, электрический ток пропускают через вторую часть 115, причем этот ток проходит через различные участки, находящиеся внутри полости 112. В примере, проиллюстрированном на Фиг. 10А, эта завершающая стадия дает возможность уплотнить порошок, находящийся в полостях 112а и 112b, и получить блоки 102 и 103, которые в данном случае формируют одновременно на средней части 1 или на блоке 42.

Как видно из Фиг. 10С, способ согласно данному изобретению дает возможность получить блоки в форме параллелепипеда, такие как блок 102, или блок с определенным профилем, такой как блок 103, имеющий профиль, близкий к профилю кромки/законцовки 3.

В этом отношении следует отметить, что в примере, проиллюстрированном на Фиг. 10С, блок 42 полностью проходит через блоки 102 и 103, сформированные на основе порошка, и эта конфигурация отлична от случая, проиллюстрированного на Фиг. 11А-11С.

В любом случае блок 42 (или средняя часть лопатки, если блок предварительно подвергли механической обработке), по меньшей мере, частично входит в блоки 102 и 103, в результате чего поверхность соединения между блоком 42 и блоком 102 или блоком 103, соответственно, больше в случае соединения по типу торец к торцу.

Кроме того, часть лопатки, которая подвержена воздействию наибольшей нагрузки/напряжения, в данном случае средняя часть, может проходить по всей лопатке, что повышает ее прочность.

Таким образом является предпочтительным, чтобы длина средней части была выбрана таким образом, чтобы она полностью проходила через хвостовик (и, следовательно, в полученной в конечном итоге лопатке была выровнена с внешней поверхностью хвостовика), причем именно зона соединения средней части и хвостовика наиболее нагружена во вращающейся лопатке.

Естественно, данное изобретение не ограничено двумя приведенными примерами, и блоки могут иметь иную простую геометрию, такую как форма шайбы, или профиль, более близкий к тому, что требуется получить в конечном итоге.

Фиг. 10А и 10B иллюстрируют лопатку, полученную из заготовки, проиллюстрированной на Фиг. 10С.

Эти два чертежа показывают взаимное соединение (сращивание) твердой средней части с кромкой/законцовкой и хвостовиком, полученными из порошка.

Эти два чертежа показывают, что взаимное соединение (сращивание) твердой средней части и концевых фрагментов осуществлено в последних и, следовательно, вне (снаружи) тех зон лопатки, которые испытывают наибольшую нагрузку. Это помогает повысить прочность полученной лопатки.

Более того, если порошок имеет более высокую себестоимость, чем сырой, исходный материал, понятно, что только что описанный способ дает возможность получения концевых элементов, регламентированные измерения которых очень близки к кромке/законцовке или хвостовику окончательной лопатки. Таким образом, этот способ открывает возможность сократить стадии механической обработки заготовки и количество используемого материала.

Фиг. 10D иллюстрирует вариант способа, проиллюстрированного на Фиг. 10С, согласно которому заготовку лопатки получают из твердой части, такой как блок 80, проиллюстрированный на Фиг. 6А, из которого можно получить среднюю часть 1 и хвостовик 3 как единую деталь (показаны тонкими линиями на Фиг. 10D), и из блока 103, сформированного из порошка, из которого можно изготовить кромку/законцовку 3 окончательной средней части (также показаны тонкими линиями).

Таким образом, со стороны кромки/законцовки 3 у полученных лопаток твердая средняя часть будет скреплена (состыкована) с кромкой/законцовкой 3, как проиллюстрировано на Фиг. 10A.

Как проиллюстрировано на Фиг. 10А и 10B, а также на Фиг. 10D, блок 103 получен непосредственно на блоке 80.

Как видно из Фиг. 10А-10D, использование порошка открывает возможность на одном конце средней части получать элемент (часть, деталь), по меньшей мере, форма/геометрия которой отличается от геометрии средней части и, в частности, имеет совершенно иное сечение. Другими словами, благодаря использованию порошка есть главное отличие между сечением/профилем средней части и сечением сформированного на ней хвостовика (или кромки/законцовки).

Более того, порошок используют для создания той функциональной зоны части/детали, которая подвергается воздействию больших напряжений.

Это особенно важно в случае хвостовика лопатки ротора, когда хвостовик соединен с внутренним диском ротора.

Более того, в случае лопатки статора, хвостовик и кромка/законцовка лопатки являются двумя зонами лопатки, подверженными воздействию наибольших напряжений.

И, наконец, исходная масса материала (до механической обработки) при использовании порошка может соответствовать общей массе окончательной (готовой) лопатки. Кроме того, после механической обработки масса материала, использованного в порошкообразной форме, составляет значительную часть массы готовой лопатки (например, примерно 10%).

Другой вариант реализации способа (на чертежах не показан) состоит в производстве заготовки лопатки из двух твердых частей и части, полученной из порошка.

Например, такую заготовку можно получить из блока 42, 71 или 61, проиллюстрированных на Фиг. 2B, 2D или 4B, из другой твердой части, предназначенной для изготовления хвостовика 2 лопатки, такой как блок 51, проиллюстрированный на Фиг. 3А, и части, полученной из порошка и предназначенной для изготовления кромки/законцовки 3 лопатки. Последний случай на практике относится к варианту способа, проиллюстрированного на Фиг. 7А-7B и 8А-8B.

Все приведенные примеры подтверждают, что способ согласно данному изобретению дает возможность свести к минимуму количество использованного материала и количество отходов, причем разделение лопатки на две или три части обеспечивает большую маневренность в использовании материалов.

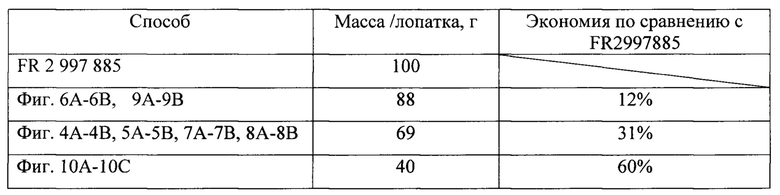

Для иллюстрации экономии материала в результате использования способа согласно данному изобретению, в Таблице ниже приведена общая масса материала (г), использованного для изготовления лопатки (масса/лопатка) для различных вариантов реализации способа.

Сравнение (значение 100) относится к лопатке, полученной способом, раскрытом в документе FR 2997885.

Кроме того, после получения заготовки лопатки проводят механическую обработку для удаления избыточной толщины и получения готовой лопатки, имеющей окончательные размеры, такой как лопатка, проиллюстрированная на Фиг. 1, 10А и 10B.

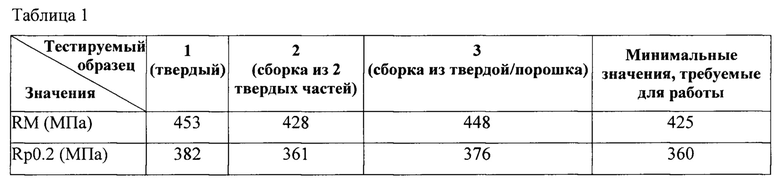

Были проведены два испытания различных образцов на растяжение/разрыв при комнатной температуре, чтобы показать результаты сборки с использованием технологических подходов без плавления.

Эти тесты на растяжение/разрыв при комнатной температуре проводили в соответствии со стандартом Франции NF EN ISO 6892-1.

Типичные значения предела прочности на разрыв/растяжение, Rm, и предела пластической деформации (предела текучести), Rp.02, приведены в двух таблицах ниже.

Минимальные требуемые значения, как правило, приводятся изготовителем и относятся к параметрам лопатки, позволяющим ей выдержать нагрузки, которым она подвергается.

Для первого теста были изготовлены несколько образцов для тестирования.

- образец для тестирования 1: получен литьем и является твердым,

- образец для тестирования 2: получен сборкой двух твердых частей, используя искровое плазменное спекание (SPS способ),

- образец для тестирования 3: получен сборкой твердой части и части, сформированной из порошка.

Данные, приведенные в Таблице 1, подтверждают, что способы сборки без плавления дают возможность получения частей, механические характеристики которых сравнимы или превосходят значения, требуемые для их работы.

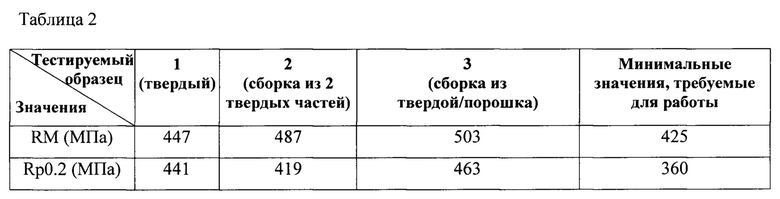

Для второго теста были изготовлены несколько образцов для тестирования.

- образец для тестирования А: получен литьем и является твердым,

- образец для тестирования В: получен из порошка, уплотненного искровым плазменным спеканием (SPS способом),

- образец для тестирования С: получен сборкой твердой части и части, сформированной из порошка, используя искровое плазменное спекание (SPS способ).

Совершенно неожиданно данные, приведенные в Таблице 2, показали, что использование способов сборки без плавления, таких как SPS с использованием порошка, дают возможность получения частей, механические характеристики которых сравнимы или превосходят значения, требуемые для их работы, и значения, полученные для твердой части.

В общем случае разработчик лопатки может выбрать способ ее получения, наиболее соответствующий тем напряжениям, которым подвергается лопатка.

Совершенно очевидно и, как следует из приведенных выше данных, данное изобретение не ограничено теми вариантами реализации, которые приведены наиболее подробно. Напротив, изобретение предусматривает все его варианты, в частности варианты, согласно которым твердая часть, например средняя часть, базируется на керамике, а не на металле, в частности композитной керамической матрице, состоящей из сплетенных керамических волокон, импрегнированных керамикой, такой как, карбид кремния (SiC), а концевые фрагменты сформированы из керамического или металлического порошка.

Изобретение относится к области производства сплошных лопаток газотурбинных двигателей, имеющих среднюю часть, кромку/законцовку и хвостовик. Способ включает стадию производства заготовки, состоящей по меньшей мере из двух частей, по меньшей мере одна из которых является твердой частью, полученной путем разрезания бруска, изготовленного из металлического сплава или из материала на основе керамики, при этом указанные по меньшей мере две части собирают способом диффузионного соединения без плавления, и стадию механической обработки полученной заготовки для производства лопатки с заданным профилем. Использование изобретения позволяет минимизировать количество материала, уходящего в отходы, и снизить стоимость производства лопаток. 2 н. и 11 з.п. ф-лы, 2 табл., 26 ил.

1. Способ получения сплошных лопаток газотурбинных двигателей, имеющих среднюю часть (1), кромку/законцовку (3) и хвостовик (2), включающий

стадию производства заготовки, состоящей по меньшей мере из двух частей (42, 61, 71, 50, 51, 64, 65, 80, 81, 90, 91, 92, 93), по меньшей мере одна из которых является твердой частью, полученной путем разрезания бруска, изготовленного из металлического сплава или из материала на основе керамики, при этом указанные по меньшей мере две части собирают способом диффузионного соединения без плавления, и

стадию механической обработки полученной заготовки для производства лопатки с заданным профилем.

2. Способ по п. 1, в котором по меньшей мере две из указанных частей являются твердыми.

3. Способ по п. 1 или 2, в котором по меньшей мере одну из указанных частей (103, 104) получают с использованием порошка и формируют непосредственно на указанной по меньшей мере одной твердой части.

4. Способ по любому из пп. 1-3, в котором указанная по меньшей мере одна твердая часть является блоком, изготовленным из металлического сплава.

5. Способ по п. 4, в котором среднюю часть (1) указанной лопатки получают из блока (61), вырезанного по периферии цилиндрической болванки (6) с кольцевым сечением с использованием ее радиуса кривизны при формировании внешней поверхности указанной средней части.

6. Способ по п. 4, в котором среднюю часть (1) указанной лопатки получают из блока (42), вырезанного из цилиндрической болванки (4) с кольцевым сечением с использованием ее радиуса кривизны при формировании внешней и/или внутренней поверхности указанной средней части.

7. Способ по пп. 1-3, в котором по меньшей мере одну твердую часть получают из материала на основе керамики, включая композитную керамическую матрицу.

8. Способ по любому из пп. 3-7, в котором порошок является порошком металлического сплава или керамическим порошком.

9. Способ по любому из пп. 4-6 и 8, в котором металлический сплав является алюминидом титана (гамма TiAl).

10. Способ по любому из пп. 1-9, в котором указанные по меньшей мере две части собирают вместе с использованием способа линейной сварки трением.

11. Способ по любому из пп. 1-9, в котором указанные по меньшей мере две части собирают вместе с использованием способа диффузионной сварки под давлением.

12. Способ по любому из пп. 1-11, в котором указанную по меньшей мере одну твердую часть подвергают механической обработке до сборки.

13. Сплошная лопатка газотурбинного двигателя, полученная способом по любому из пп. 1-12 и изготовленная из алюминида титана и/или из материала на основе керамики.

| US 3524712 A, 18.08.1970 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2380209C1 |

| FR 2981590 A1, 26.04.2013 | |||

| WO 2014057208 A2, 17.04.2014 | |||

| EP 1905956 A2, 02.04.2008 | |||

| US 2015016972 A1, 15.01.2015 | |||

| FR 2997885 А1, 16.05.2014. | |||

Авторы

Даты

2022-01-28—Публикация

2018-03-12—Подача