ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу производства паяного с твердым металлическим припоем, и к паяному соединению, и в частности является подходящим для использования с тем, чтобы спаивать вместе поверхности множества стальных листов.

УРОВЕНЬ ТЕХНИКИ

[0002] В прошлом практика заключалась в изготовлении горячештампованного изделия методом горячей штамповки. Тогда заготовка состояла из множества стальных листов, соединенных на поверхностях, подаваемых в процесс горячей штамповки. Благодаря этому прочность и жесткость горячештампованной детали повышаются. В этом случае один или более стальных листов соединяются в области основного стального листа, требующей большей прочности и жесткости, чем другие области. В качестве применений таких горячештампованных деталей, использующих такие заготовки, могут служить, например, составные детали тел монокока (тел блочной конструкции), такие как передние элементы рабочей стороны или центральные стойки и подобное.

[0003] Для соединения такого основного стального листа и арматурного стального листа применяется технология твердой пайки (пайки твердым припоем).

[0004] Патентный документ 1 раскрывает способ помещения твердого металлического припоя (в дальнейшем именуемого твердым припоем) между поверхностями основного стального листа и арматурного стального листа и сваривания их для того, чтобы временно закрепить стальные листы и твердый металлический припой, затем нагрева стальных листов до температуры выше, чем температура формования стальных листов и их горячего формования, а затем охлаждения стальных листов в штампе после формования для того, чтобы заставить твердый металлический припой затвердеть.

[0005] Патентный документ 2 раскрывает способ зажима твердого металлического припоя с температурой солидуса, составляющей 1050°C или меньше, и температурой ликвидуса, составляющей 700°C или больше, между поверхностями основного стального листа и арматурного стального листа, помещения заготовки в нагревательную печь для того, чтобы нагреть ее до температуры от 900°C до 1050°C, а затем ее закалки и формования (горячей штамповки).

[0006] Патентный документ 3 раскрывает способ покрытия поверхности листа твердым металлическим припоем, нагрева покрытого основного стального листа для закалки и создания расплава твердого металлического припоя, соединения поверхности основного стального листа и поверхности арматурного стального листа посредством этого расплавленного твердого металлического припоя, а затем их закалки и формования (горячей штамповки).

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0007] Патентный документ 1: Японская патентная публикация № 2002-178069A

Патентный документ 2: Японская патентная публикация № 2004-141913A

Патентный документ 3: Японская патентная публикация № 2011-88484A

Патентный документ 4: Японская патентная публикация № 2014-200840A

Патентный документ 5: Японская патентная публикация № 2015-166099A

НЕПАТЕНТНАЯ ЛИТЕРАТУРА

[0008] Непатентный документ 1: Takedachi, A. «Prediction of Ac1, Ac3, and Ms Transformation Points of Steel by Empirical Formula», Heat Treatment, 41 (3), p. 164 to p. 169

Непатентный документ 2: Choquet, P. et al., Mathematical Model for Predictions of Austenite and Ferrite Microstructures in Hot Rolling Processes, IRSID Report, St. Germain-en-Laye, 1985,7p.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0009] Однако в способах, описанных в Патентных документах 1-3, возникают локализации, в которых твердый металлический припой отсутствует между стальными листами. При этом между стальными листами остаются зазоры. Следовательно, в способах, описанных в Патентных документах 1-3, затруднительно в достаточной степени улучшить прочность и жесткость горячештампованных деталей.

[0010] Поэтому авторы настоящего изобретения предложили в Патентном документе 4 методику приложения давления в направлении толщины к множеству металлических листов, между которыми зажат твердый металлический припой, во время стадии нагрева для горячей штамповки или в период от стадии нагрева до перехода к стадии горячей штамповки. В соответствии с этой методикой возможно предотвратить образование зазоров между стальными листами в способах, описанных в Патентных документах 1-3.

[0011] Кроме того, авторы настоящего изобретения предложили в Патентном документе 5 использование твердого металлического припоя, имеющего температуру солидуса выше температуры нагрева и ниже температуры солидуса металлических листов, на стадии горячей штамповки для производства горячештампованной детали, имеющей прочность и жесткость, по существу равные прочности и жесткости горячештампованной детали, описанной в вышеупомянутом Патентном документе 4, без необходимости больших изменений в процессе горячей штамповки.

[0012] С другой стороны, например, в автомобильных деталях и т.д., где требуются как более легкий вес, так и более высокая прочность, еще более высокая прочность требуется для применения горячештампованных деталей (соединений твердым припоем), получаемых путем спаивания вместе множества стальных листов и их горячей штамповки.

[0013] Однако конкретные прочность на сдвиг при растяжении (TSS) и прочность на отслаивание при растяжении (CTS) для паяного соединения, описанного в Патентных документах 1-3, не описываются, так что прочность паяного соединения не была увеличена в достаточной степени. Управление температурой стальных листов на стадии горячей штамповки не было изучено с точки зрения повышения прочности паяного соединения.

[0014] Следовательно, настоящее изобретение имеет своей задачей предложить паяное соединение, имеющее превосходные значения прочности при растяжении (TSS и CTS), а также способ его производства.

РЕШЕНИЕ ПРОБЛЕМЫ

[0015] Для того, чтобы решить вышеописанную проблему, авторы настоящего изобретения приняли во внимание и изучили управление температурой стальных листов на стадии горячей штамповки. В результате они обнаружили, что точка Ar3 в области около твердого металлического припоя на стальных листах становится более высокой, чем изначальная точка Ar3 стальных листов. Кроме того, они обнаружили, что путем управления температурой начала закалки на стадии горячей штамповки так, чтобы она была равна изначальной точке Ar3 стальных листов или меньше, возможно сделать степень закалки в области около твердого металлического припоя стальных листов и степень закалки в других областях отличающимися с тем, чтобы сформировать размягченную область в области около твердого металлического припоя стальных листов и тем самым повысить прочность при растяжении паяного соединения, и тем самым завершили настоящее изобретение.

[0016] Аспекты настоящего изобретения являются следующими:

(1) Способ производства паяного соединения, содержащий стадию нагрева совокупности листов, имеющей множество стальных листов, уложенных друг на друга так, что поверхности листов были друг к другу, и первый твердый металлический припой, размещенный в заданной области между поверхностями двух взаимно примыкающих стальных листов среди множества стальных листов, при температуре нагрева, равной точке Ac3 стальных листов или больше, и стадию горячей штамповки, состоящую из закалки и формования этой совокупности листов, нагретой на стадии нагрева, в котором первый твердый металлический припой имеет температуру ликвидуса меньше, чем температура нагрева, до начала закалки на стадии горячей штамповки, точка Ar3 в области около твердого припоя на стальных листах является более высокой, чем точка Ar3 самих стальных листов, и температура начала закалки совокупности листов на стадии горячей штамповки равна температуре точки Ar3 стального листа или меньше.

(2) Способ производства паяного соединения в соответствии с пунктом (1), дополнительно содержащий стадию получения совокупности листов, в которой вместо первого твердого припоя второй твердый припой, имеющий температуру солидуса выше, чем температура нагрева на стадии нагрева, и меньше, чем температура солидуса стальных листов, помещается в заданной области между двумя стальными листами, а также стадию высокотемпературной пайки путем нагрева совокупности листов до температуры выше, чем температура ликвидуса второго твердого припоя, и меньше, чем температура солидуса стальных листов перед стадией нагрева, а затем охлаждения до температуры меньше, чем температура солидуса второго твердого припоя для того, чтобы спаять стальные листы.

(3) Способ производства паяного соединения в соответствии с пунктом (1) или (2), в котором на стадии нагрева нагрев совокупности листов производится одновременно с приложением к ним давления в направлении толщины стальных листов.

(4) Способ производства паяного соединения в соответствии с пунктом (2), в котором на стадии высокотемпературной пайки нагрев совокупности листов производится одновременно с приложением к ним давления в направлении толщины стальных листов.

(5) Способ производства паяного соединения в соответствии с любым из пунктов (1) - (4), в котором множество стальных листов содержит один или два непокрытых стальных листа, не имеющих покрытия на их поверхностях, а также оцинкованные стальные листы или покрытые алюминием стальные листы.

[0017] (6) Паяное соединение, содержащее множество стальных листов, уложенных друг на друга так, что поверхности листов обращены друг к другу, и твердый припой, помещенный в заданной области между поверхностями двух взаимно примыкающих стальных листов из этого множества стальных листов, причем эти два стальных листа соединяются с помощью твердого металлического припоя, и в этом паяном соединении соотношение между средней твердостью в положениях около твердого припоя на стальных листах, контактирующих с твердым металлическим припоем, и средней твердостью в репрезентативных положениях в области основного металла в стальных листах удовлетворяет следующему выражению (A):

Средняя твердость в положениях около твердого металлического припоя (HV) + 50HV < средняя твердость в репрезентативных положениях области основного металла (HV) … (A)

где положения около твердого металлического припоя представляют собой положения, точно на 10 мкм отстоящие от положений границ между этими двумя стальными листами, контактирующими с твердым металлическим припоем, и твердым металлическим припоем к сторонам стального листа вдоль направления толщины стальных листов, репрезентативные положения в области основного металла представляют собой положения в этих двух стальных листах, контактирующих с твердым металлическим припоем, отстоящие точно на 1/4 толщин стальных листов от поверхностей тех сторон стальных листов, которые не контактируют с твердым металлическим припоем в двух поверхностях листов, к сторонам стального листа вдоль направления толщины стальных листов, средняя твердость в положениях около твердого металлического припоя представляет собой среднее арифметическое твердости по Виккерсу в трех положениях около твердого металлического припоя, средняя твердость в репрезентативных положениях в области основного металла представляет собой среднее арифметическое твердости по Виккерсу в репрезентативных положениях в области основного металла, и интервалы этих трех в положениях имеют длины, в 3 раза превышающие среднее арифметическое длин двух диагоналей углубления, сформированного при первом измерении твердости по Виккерсу.

(7) Паяное соединение в соответствии с пунктом (6), в котором толщина размягченной области в той области стальных листов, которая контактирует с твердым металлическим припоем и удовлетворяет следующему выражению (B), составляет 10 мкм или больше:

Твердость размягченной области (HV)+50HV < Средняя твердость в репрезентативных положениях области основного металла (HV) … (B)

где твердость размягченной области представляет собой твердость по Виккерсу в размягченной области.

(8) Паяное соединение в соответствии с пунктом (6) или (7), в котором множество стальных листов содержит один или два непокрытых стальных листа, не покрытых металлом на их поверхностях, а также листы оцинкованной стали или покрытые алюминием стальные листы.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0018] В соответствии с настоящим изобретением на стадии нагрева точка Ar3 в области около твердого металлического припоя на стальных листах становится более высокой, чем изначальная точка Ar3 стальных листов. Кроме того, температура начала закалки совокупности листов на стадии горячей штамповки равна температуре точки Ar3 стальных листов или меньше. В результате возможно сделать степень закалки в области около твердого металлического припоя стальных листов и степень закалки в других областях различающимися для того, чтобы понизить твердость в области около твердого металлического припоя стальных листов по сравнению с другими областями. Путем размягчения в области около твердого металлического припоя возможно ослабить концентрацию напряжений у твердого металлического припоя. Соответственно, становится возможным управлять температурой стальных листов на стадии горячей штамповки для того, чтобы тем самым повысить прочность паяного соединения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

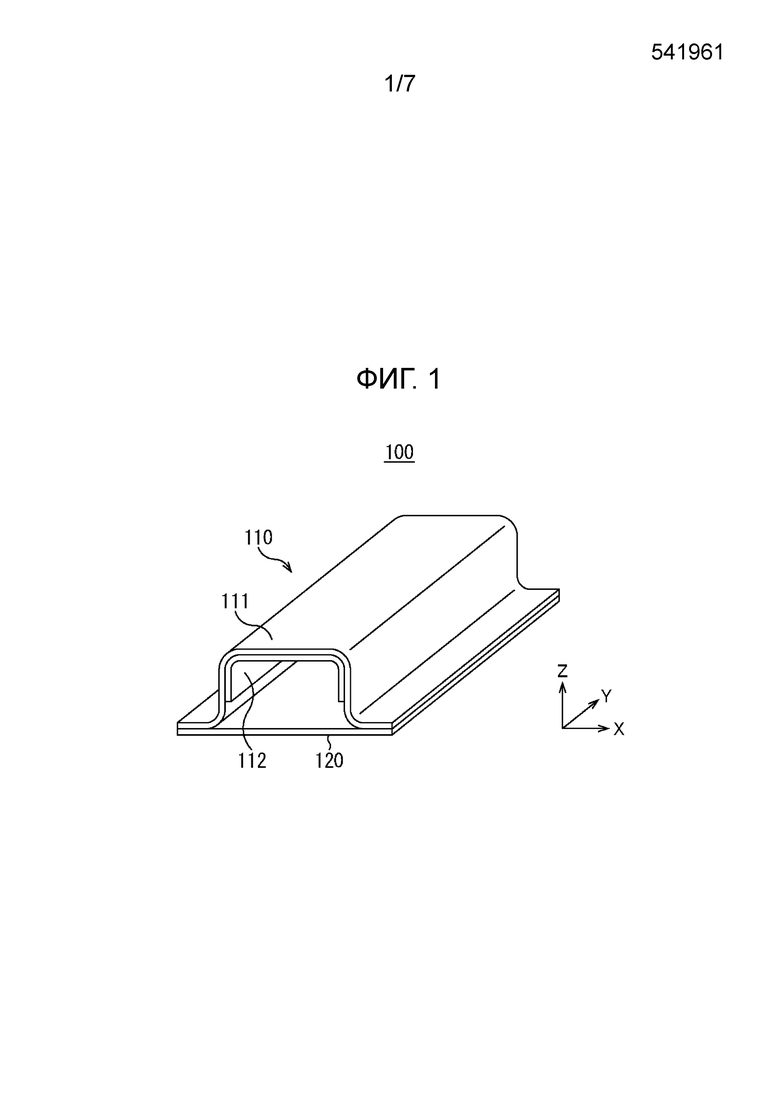

[0019] Фиг. 1 представляет собой изображение, показывающее один пример конфигурации формуемой детали.

Фиг. 2A и 2B представляют собой изображения, показывающие один пример конфигурации совокупности листов.

Фиг. 3 представляет собой изображение, объясняющее один пример способа приложения давления к совокупности листов.

Фиг. 4 представляет собой изображение, объясняющее один пример размягченной области.

Фиг. 5 представляет собой изображение, показывающее форму тестового образца для испытания на сдвиг при растяжении в примерах.

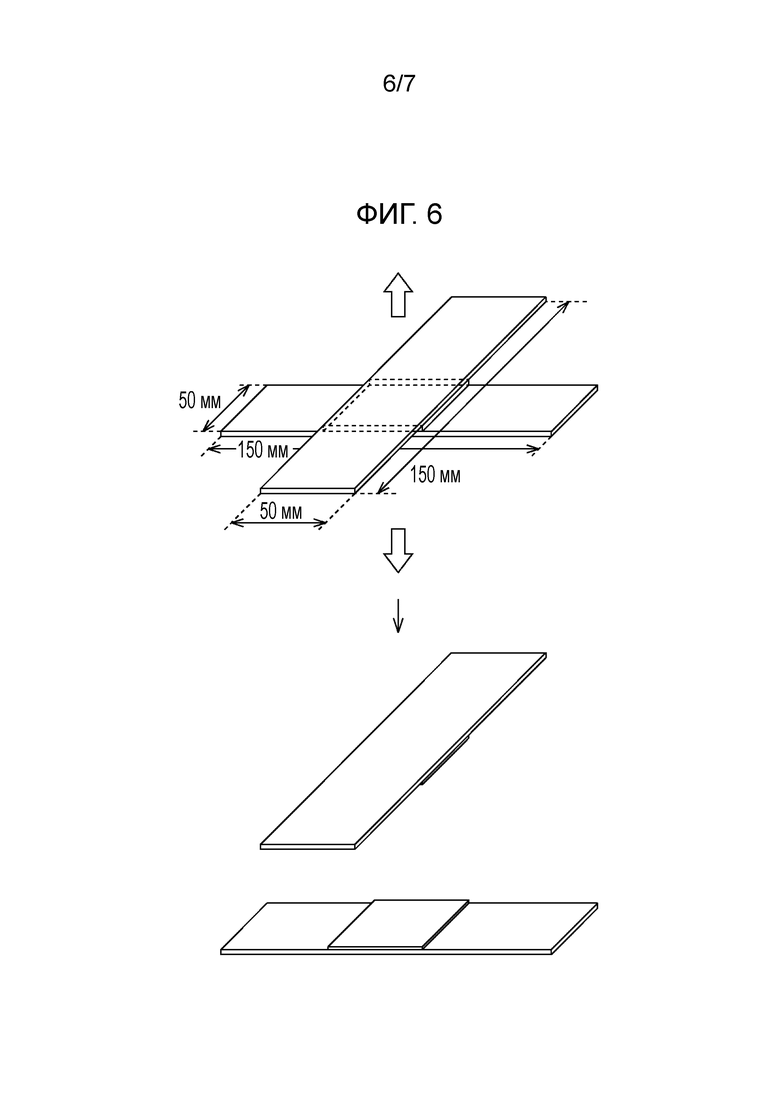

Фиг. 6 представляет собой изображение, показывающее форму тестового образца для испытания на перекрестную прочность при растяжении в примерах.

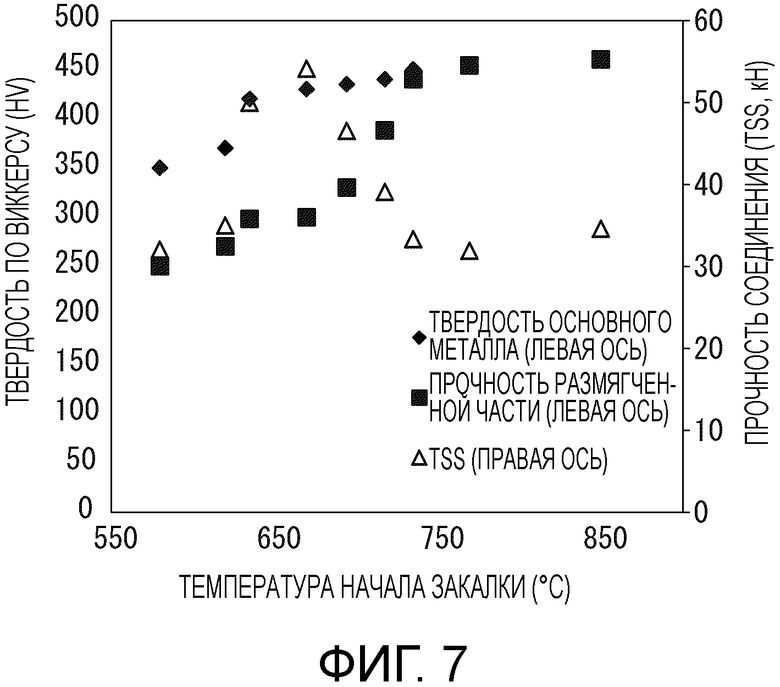

Фиг. 7 представляет собой изображение, показывающее соотношение между прочностью на сдвиг при растяжении (TSS) и температурой начала закалки в примерах.

Фиг. 8 представляет собой изображение, показывающее соотношение между перекрестной прочностью при растяжении (CTS) и температурой начала закалки в примерах.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0020] Далее один вариант осуществления настоящего изобретения будет объяснен со ссылками на чертежи.

[0021] В представленном варианте осуществления объяснение будет дано со ссылкой на пример производства формованной детали, используемой для переднего элемента или центральной стойки автомобиля. Однако такая формованная деталь не ограничивается этим.

[0022] Общая форма формованной детали

Сначала будет объяснен один пример детали представленного варианта осуществления. Фиг. 1 представляет собой изображение, показывающее один пример внешней конфигурации формованной детали 100. Кроме того, координаты X-Y-Z, показанные на чертежах, показывают соотношение направлений на этих чертежах. Начала координат являются одними и теми же на всех чертежах. На Фиг. 1 формованная деталь 100 имеет элемент 110 в виде шляпы и закрывающую пластину 120.

[0023] Элемент 110 в виде шляпы является одним примером горячештампованной детали и имеет главный элемент 111 и армирующий элемент 112. Главный элемент 111 и армирующий элемент 112 соответственно состоят из одиночных стальных листов.

[0024] Горизонтальное поперечное сечение главного элемента 111 имеет трапециевидную форму. Горизонтальное поперечное сечение армирующего элемента 112 является подковообразным, имеющим форму и размер, соответствующие внутренней поверхности выступающей части главного элемента 111. Внешняя поверхность армирующего элемента 112 и внутренняя поверхность выступающей части главного элемента 111 соединяются посредством твердой пайки. Благодаря этому область главного элемента 111, включающая линии кромки внутренней поверхности выступающей части, покрывается армирующим элементом 112. Подробности твёрдой пайки будут объяснены далее.

[0025] Закрывающая пластина 120 выполняется из одного стального листа (плоской пластины). Нижняя поверхность фланцевой части главного элемента 111 и верхняя поверхность закрывающей пластины 120 соединяются с помощью точечной сварки или другого способа сварки.

[0026] Толщины главного элемента 111, армирующего элемента 112 и закрывающей пластины 120 могут быть одинаковыми или могут отличаться.

[0027] Процесс производства и паяное соединение

Далее будет объяснен процесс производства формованной детали и один пример паяного соединения, являющегося частью такой детали. В представленном варианте осуществления процесс производства формованной детали включает в себя стадию подготовки совокупности листов, стадию производства совокупности листов, стадию нагрева, стадию горячей штамповки, а также стадию обдувки металлической дробью. Порядок следования этих стадий является следующим: стадия подготовки совокупности листов, стадия производства совокупности листов, стадия нагрева, стадия горячей штамповки и стадия обдувки металлической дробью.

[0028] Стадия подготовки совокупности листов

Стадия подготовки совокупности листов является стадией подготовки материалов, формирующих комбинацию 200 листов, показанную на Фиг. 2A и Фиг. 2B (стальные листы 210, 220 и твердый металлический припой 230).

[0029] Конфигурация совокупности 200 листов

Фиг. 2A и Фиг. 2B представляют собой изображения, показывающие один пример конфигурации совокупности 200 листов. В частности, Фиг. 2A представляет собой изображение, показывающее горизонтальное поперечное сечение совокупности 200 листов. Фиг. 2B представляет собой изображение, показывающее область, в которой помещается твердый металлический припой 230, и является видом сверху стального листа 220. На Фиг. 2B область, в которой помещается твердый металлический припой 230, показана пунктирными линиями.

[0030] На Фиг. 2A и Фиг. 2B совокупность 200 листов содержат стальные листы 210, 220 и твердый металлический припой 230. Стальной лист 210 становится главным элементом 111, в то время как стальной лист 220 становится армирующим элементом 112. Твердый металлический припой 230 помещается между поверхностями стальных листов 210, 220. Как показано на Фиг. 2B, твердый металлический припой 230 помещается в заданной области поверхности стального листа 220, не включающей в себя краевые части этой поверхности. Кроме того, твердый металлический припой 230 может помещаться на всей поверхности стального листа 220.

[0031] Конфигурация стальных листов 210, 220

Толщина стальных листов 210, 220 особенно не ограничивается. Материал стальных листов 210, 220 также особенно не ограничивается. В качестве примеров могут быть приведены углеродистая сталь, легированная сталь, нержавеющая сталь и подобное. В фасонной детали 100, произведенной в соответствии с настоящим вариантом осуществления, требуются высокая прочность и высокая жесткость. Следовательно, стальные листы 210, 220 являются, например, высокопрочными стальными листами. Предпочтительно они проектируются по своему химическому составу и т.д. таким образом, чтобы были получены прочность и жесткость, требуемые от формованной детали. На стадии горячей штамповки эти листы закаляются во время формования (в штампе). Следовательно, предпочтительно, чтобы стальные листы 210, 220 имели высокую способность к закалке. Таким образом, стальные листы 210, 220 предпочтительно содержат элементы, повышающие прочность и жесткость, а также увеличивающие способность к закалке. В частности, предпочтительно они содержат углерод и марганец для того, чтобы обеспечить надежное формирование размягченных областей, которые будут объяснены позже.

[0032] Кроме того, в качестве стальных листов 210, 220 могут использоваться стальные листы, не покрытые металлом на их поверхностях (непокрытые стальные листы). Однако стальные листы 210, 220 могут также быть оцинкованными стальными листами или стальными листами, покрытыми алюминием на их поверхностях (листы оцинкованной стали или покрытые алюминием стальные листы). Такие листы оцинкованной стали могут быть покрыты чистым цинком (например, быть листами оцинкованной стали, покрытыми способом окунания в расплавленный чистый цинк (GI)), или гальванизированными с отжигом листами (например, листами стали, покрытыми железоцинковым сплавом способом окунания в расплав (GA)). Кроме того, непокрытые стальные листы и листы оцинкованной стали или покрытые алюминием стальные листы могут быть скомбинированы.

[0033] Кроме того, закрывающая пластина 120 не припаивается. Следовательно, закрывающая пластина 120 может быть выполнена из любого стального листа. Для формирования закрывающей пластины 120 может использоваться оцинкованный стальной лист или неоцинкованный стальной лист.

[0034] Конфигурация твердого металлического припоя 230

Твердый металлический припой 230 является известным твердым металлическим припоем. В качестве твердого металлического припоя 230 могут использоваться, например, твердые припои на основе Cu-Sn, на основе Cu-Zn, на основе Ag-Cu, на основе Ni-P, на основе Ni-Cr-P, а также на основе Al-Si. Твердый металлический припой 230 может иметь форму порошка, форму пасты, или может быть твердым.

[0035] В следующем объяснении в твердом металлическом припое 230 используется первый твердый металлический припой 231, имеющий температуру ликвидуса меньше, чем температура нагрева на стадии нагрева. Первый твердый металлический припой 231 является одним примером твердого металлического припоя 230. В следующем объяснении и чертежах, если явно не указано иное, термин «твердый металлический припой 230» может читаться как «твердый металлический припой 231».

[0036] На стадии нагрева твердый металлический припой 231 нагревается. Если температура нагрева превысит температуру ликвидуса твердого металлического припоя, то металл будет плавиться, а затем охлаждаться. Когда его температура станет ниже температуры солидуса твердого металлического припоя, он станет твердой фазой, и стальные листы будут соединены вместе, завершая тем самым операцию высокотемпературной пайки.

[0037] Твердый металлический припой 231 может стать твердой фазой во время стадии нагрева или во время стадии горячей штамповки. Следовательно, в точке начала формования охлаждающим штампом на стадии горячей штамповки он может находиться в любом состоянии сосуществования твердого и жидкого состояния, в жидкой фазе или в твердой фазе, но состояние превращения в твердую фазу является предпочтительным. Если твердый металлический припой 231 является твердой фазой в состоянии во время начала формования охлаждающим штампом на стадии горячей штамповки, становится возможным надежно предотвратить образование трещин при охрупчивании жидкого металла.

[0038] С другой стороны, температура нагрева на стадии нагрева обычно составляет от 800°C до 1000°C. Она может также стать равной 1200°C. При такой температуре нагрева твердый металлический припой 231 является жидкой фазой, но он может также находиться в состоянии сосуществования твердой и жидкой фаз.

[0039] Следовательно, первый твердый металлический припой 231 (температура ликвидуса) предпочтительно выбирается так, чтобы высокотемпературная пайка стальных листов 210, 220 была подходящим образом выполнена на стадии нагрева и завершилась перед концом стадии горячей штамповки.

[0040] С вышеупомянутой точки зрения температура солидуса твердого металлического припоя 231 предпочтительно составляет 700°C или больше. Температура 750°C или больше является более предпочтительной. Кроме того, температура ликвидуса твердого металлического припоя 231 предпочтительно составляет 800°C или больше, в то время как температура 850°C или больше является более предпочтительной.

[0041] Процесс производства совокупности листов

При производстве совокупности 200 листов сначала стальные листы 210, 220 накладываются друг на друга с твердым металлическим припоем 231 так, чтобы твердый металлический припой 231 помещался между ними в заданной области поверхности стального листа 220, отличающейся от краевых частей поверхности. В это время стальные листы 210, 220 устанавливаются так, чтобы было получено желаемое позиционное соотношение между главным элементом 111 и армирующим элементом 112, подходящее для пайки.

[0042] При использовании пастообразного металлического припоя 231, например, твердый металлический припой 231 наносится на вышеупомянутую область поверхности стального листа 220 (область, исключающую края), затем поверхность стального листа 220 (поверхность, на которую нанесен твердый металлический припой 231) и поверхность стального листа 210 располагаются вышеупомянутым способом и накладываются друг на друга.

[0043] С другой стороны, при использовании порошкового или твердого металлического припоя 231, например, вышеупомянутое позиционирование выполняется так, чтобы твердый металлический припой 231 помещался в вышеупомянутой области между поверхностями стальных листов 210, 220 (в области, исключающей края), а затем поверхности стальных листов 210, 220 накладываются друг на друга так, чтобы твердый металлический припой 231 был зажат между ними.

[0044] Здесь толщина твердого металлического припоя 231 особенно не ограничивается. Например, с точки зрения возможности гарантировать соединение стальных листов 210, 220 толщина твердого металлического припоя 231 может составлять от 30 мкм до 200 мкм.

[0045] Кроме того, стальные листы 210, 220 могут быть уложены друг на друга с твердым металлическим припоем 231 между ними, а затем стальные листы 210, 220 могут быть сварены. Эта сварка обычно представляет собой точечную сварку, но может также представлять собой сварку лучом лазера, сварку вольфрамовым электродом в газовой среде (TIG), сварку непрерывным швом и подлобное. Таким образом положения стальных листов 210, 220 относительно друг друга могут быть зафиксированы, и контакт между стальными листами 210, 220 может быть увеличен.

[0046] Кроме того, химические составы и толщины стальных листов 210, 220 могут быть выбраны одинаковыми, или по меньшей мере один из них может быть отличающимся. Кроме того, формы стальных листов 210, 220 могут отличаться или могут быть одинаковыми. Например, когда горячештампованная деталь представляет собой центральную стойку, стальной лист 210, образующий главный элемент 111, может быть выполнен из мягкой стали, в то время как стальной лист 220, образующий армирующий элемент 112, может быть сделан из высокопрочного стального листа с толщиной, отличающейся от толщины главного элемента 111. В этом случае, как показано на Фиг. 1, стальной лист 220, образующий армирующий элемент 112, располагается на части поверхности стального листа 210, образующего главный элемент 111. Совокупность множества стальных листов 210, 220, образующая комбинацию 200 листов, может быть подходящим образом определена в соответствии с применением горячештампованной детали или в соответствии с характеристиками и т.д., требуемыми от этой горячештампованной детали.

[0047] Здесь толщины стальных листов 210, 220, например, могут составлять от 0,6 мм до 3,0 мм. Если толщины стальных листов находятся в этом диапазоне, возможно надежно соединить элементы посредством высокотемпературной пайки.

[0048] Стадия нагрева

Совокупность 200 листов, полученная на стадии производства совокупности листов, нагревается до температуры, требуемой для формования с помощью стадии горячей штамповки. Нижний предел температуры нагрева равен точке Ac3 стальных листов 210, 220. С другой стороны, верхний предел температуры нагрева особенно не ограничивается, но может составлять, например, 1000°C. Здесь точка Ac3 представляет собой температуру в случае, выражаемом аппроксимацией следующей формулы (1), описанной в Непатентном документе 1:

Ac3=-230,5×[C] + 31,6×[Si] - 20,4×[Mn] - 39,8×[Cu] -18,1×[Ni] - 14,8×[Cr] + 16,8×[Mo] + 912 ⋅⋅⋅(1)

В формуле (1) [C], [Si], [Mn], [Cu], [Ni], [Cr] и [Mo] представляют собой соответственно содержания (в мас.%) углерода, кремния, марганца, меди, никеля, хрома и молибдена.

[0049] Существуют различные способы нагревания на стадии нагрева. В большинстве случаев используется нагревательная печь с подвижным подом или нагревательная печь периодического типа. Однако тип нагревательной печи особенно не ограничивается. Она может быть электрической печью или может быть газовой печью.

[0050] Кроме того, в дополнение к нагревательной печи может использоваться электрический резистивный нагрев или высокочастотный нагрев. «Электрический резистивный нагрев» означает присоединение электродов к стальным листам 210, 220, образующим комбинацию листов, и пропускание тока между стальными листами 210, 220 для того, чтобы нагреть стальные листы 210, 220.

[0051] «Высокочастотный нагрев» означает пропускание совокупности листов через внутреннюю часть катушки, через которую пропускается высокочастотный ток, так, чтобы электрический ток индуцировался в стальных листах 210, 220 благодаря действию электромагнитной индукции, и в результате стальные листы 210, 220 нагревались.

[0052] Электрический резистивный нагрев и высокочастотный нагрев предпочтительно выполняются в вакууме или в атмосфере инертного газа.

[0053] В представленном варианте осуществления, как описано в Патентном документе 4, совокупность 200 листов, нагреваемая на стадии нагрева, сжимается в направлении толщины стальных листов 210, 220. Благодаря этому сжатию при нагревании совокупности 200 листов возможно подавить образование зазора между стальными листами 210, 220 и твердым металлическим припоем 231. Таким образом, стальные листы 210, 220 и твердый металлический припой 231 могут быть приведены в настолько плотный контакт друг с другом, насколько это возможно. Следует отметить, что на объясняемой позже стадии горячей штамповки, если твердый металлический припой 231 находится в состоянии твердой фазы, вышеупомянутая операция сжатия не является обязательной.

[0054] Существуют различные способы приложения давления к совокупности 200 листов. Фиг. 3 представляет собой изображение, объясняющее один пример способа приложения давления к совокупности 200 листов.

[0055] Как показано на Фиг. 3, опорная плита 310 размещается на всей нижней поверхности стального листа 210. Кроме того, пластина 320 прижимного устройства размещается на всей верхней поверхности стального листа 220. Кроме того, совокупность 200 листов, зажатая между пластиной 320 прижимного устройства и опорной плитой 310, нагревается на стадии нагрева (в нагревательной печи и т.д.). В это время благодаря собственному весу пластины 320 прижимного устройства совокупность 200 листов прижимается с давлением P. Благодаря этому прижиму ограничивается деформация стальных листов 210, 220 в совокупности 200 листов. По этой причине возможно подавить формирование зазора между стальными листами 210, 220 и твердым металлическим припоем 231 (на Фиг. 3 - твердым металлическим припоем 230) в совокупности листов после нагрева и заставить стальные листы 210, 220 и твердый металлический припой 231 контактировать друг с другом настолько плотно, насколько это возможно.

[0056] Опорная плита 310 и пластина 320 прижимного устройства особенно не ограничиваются в плане материала и т.д., если они имеют достаточную прочность и/или толщину для того, чтобы подавить деформацию стальных листов 210, 220 во время нагрева. Предпочтительная средняя нагрузка на стальные листы 210, 220 при их прижатии составляет от 0,1×10-3 до 1,0 МПа. Следовательно, пластина 320 прижимного устройства предпочтительно имеет такой вес, который обеспечивает приложение этой средней нагрузки к совокупности 200 листов (стальным листам 210, 220).

[0057] При нагревании совокупности листов с использованием опорной плиты 310 и пластины 320 прижимного устройства, опорная плита 310 и пластина 320 прижимного устройства блокируют тепло, так что иногда становится трудно повысить температуру совокупности листов. Следовательно, опорная плита 310 и пластина 320 прижимного устройства могут быть сделаны более тонкими в толщину или им может быть придана решетчатая или сетчатая структура, обеспечивающая такую прочность, чтобы стальные листы 210, 220 не деформировались во время нагрева.

[0058] Совокупность 200 листов, зажатая между опорной плитой 310 и пластиной 320 прижимного устройства, загружается в нагревательное устройство для того, чтобы выполнить стадию нагрева (в нагревательную печь и т.д.), и извлекается из этого нагревательного устройства после предопределенного времени или после обработки.

[0059] Благодаря вышеописанной стадии нагрева производится заготовка.

[0060] Стадия горячей штамповки

Заготовка, произведенная на стадии нагрева, передается к устройству горячей штамповки.

[0061] При передаче заготовки опорная плита 310 может быть отделена от заготовки (совокупности 200 листов) и пластины 320 прижимного устройства и покрыта во время ее передачи. В этом случае дополнительное падение температуры заготовки может быть подавлено.

[0062] После передачи заготовки пластина 320 прижимного устройства отделяется от заготовки, и заготовка помещается в охлаждающем штампе в устройстве горячей штамповки. В качестве охлаждающего штампа может использоваться, например, охлаждаемый водой штамп. Посредством горячей штамповки заготовки, помещенной таким образом в охлаждающий штамп, производится горячештампованная деталь. Благодаря этой стадии горячей штамповки, одновременно выполняются формование и закалка.

[0063] Кроме того, здесь объяснение было дано для примера случая отсоединения опорной плиты 310 от заготовки, а затем передачи заготовки. Однако предпочтительно отделять опорную плиту 310 и пластину 320 прижимного устройства от заготовки после того, как температура совокупности 200 листов становится меньше чем температура солидуса твердого металлического припоя 231. Причина этого заключается в том, что твердый металлический припой 231 становится твердой фазой, так что становится трудным сформировать зазор между стальными листами 210, 220 и твердым металлическим припоем 231.

[0064] Кроме того, с точки зрения производительности предпочтительно отделять пластину 320 прижимного устройства от заготовки как можно позже в течение периода времени от завершения стадии нагрева до того момента, когда заготовка помещается в устройстве горячей штамповки. Более предпочтительно отделять пластину 320 прижимного устройства от заготовки непосредственно перед тем, как поместить заготовку в устройство горячей штамповки.

[0065] Температура начала закалки на стадии горячей штамповки

В представленном варианте осуществления стальные листы 210, 220 охлаждаются на стадии горячей штамповки в температурной области, в которой соотношение между температурой начала закалки X (°C) на вышеупомянутой стадии горячей штамповки (температурой охлаждающего штампа) и точкой Ar3 (°C) стальных листов 210, 220 удовлетворяет следующей формуле (2):

X≤Точка Ar3 стальных листов (матрицы) ⋅⋅⋅ (2)

[0066] Таким образом, в представленном варианте осуществления температура начала закалки X°C на стадии горячей штамповки (температура охлаждающего штампа) делается равной температуре точки Ar3 (°C) стальных листов 210, 220 или меньше для того, чтобы охладить стальные листы 210, 220 на стадии горячей штамповки и выполнить закалку. Кроме того, точка Ar3 представляет собой температуру, при которой аустенит начинает преобразовываться в феррит. Кроме того, когда химический состав стального листа 210 и химический состав стального листа 220 отличаются, точка Ar3 стального листа 210 и точка Ar3 стального листа 220 тоже отличаются. В этом случае в качестве температуры точки Ar3 в формуле (2) используется более низкая из этих двух точка Ar3.

[0067] В предшествующем уровне техники для того, чтобы подавить выделение феррита и повысить способность к закалке (прочность и жесткость горячештампованной детали), считается предпочтительным устанавливать температуру начала закалки X на стадии горячей штамповки выше точки Ar3 стальных листов (то есть считается, что температура начала закалки X предпочтительно должна быть более высокой). Патентный документ 2 раскрывает вставку твердого металлического припоя в заготовку из покрытых алюминием стальных листов, а затем помещение ее в штамп при температуре 700°C. В Патентном документе 2 параграф (0015) описывает, что заготовка должна быть выдержана при температуре ниже температуры ликвидуса твердого металлического припоя и выше температуры начала быстрого охлаждения, и описывает температуру начала быстрого охлаждения как 700°C без какого-либо объяснения. Примеры раскрывают случаи температуры введения в штампа, равной 700°C, но химические составы стальных материалов не раскрываются, так что нет никакой возможности определить, является ли температура в 700°C больше или меньше, чем температура точки Ar3. Кроме того, в качестве температуры введения в штамп раскрываются примеры в диапазоне от 700°C до 830°C, но в соответствии с описанием она оценивается на основе того, что прочность связи является «хорошей» в этом диапазоне температур. Как соотносятся температура введения в штамп и прочность соединения, также неясно. Также не раскрывается, размягчается ли твердый металлический припой при изменении температуры введения в штамп.

[0068] В противоположность этому авторы настоящего изобретения исследовали прочности соединения различных паяных соединений при изменении только температуры начала закалки на стадии горячей штамповки (в охлаждающем штампе), оставляя другие условия теми же самыми, что и показанные в объясняемых позже рабочих примерах. В результате они получили поразительное открытие, отличающееся от обычных технических знаний тем, что если понизить температуру начала закалки, прочность паяного соединения становится более высокой. Кроме того, они провели дополнительное исследование относительно этого открытия и обнаружили, что в области около твердого металлического припоя 231 стальных листов 210, 220 твердость падает по сравнению с другими областями стальных листов 210, 220. Кроме того, авторы настоящего изобретения сделали открытие, заключающееся в том, что режим разрушения паяного соединения представляет собой когезионное разрушение (разрушение внутри твердого металлического припоя) независимо от температуры начала закалки X на стадии горячей штамповки (в охлаждающем штампе).

[0069] Кроме того, в следующем объяснении область с уменьшенной твердостью по сравнению с другими областями стальных листов 210, 220 вблизи твердого металлического припоя 231 стальных листов 210, 220 будет при необходимости упоминаться как «размягченная область». Кроме того, область стальных листов 210, 220, отличающаяся от размягченной области, будет при необходимости упоминаться как «область основного металла».

[0070] Здесь предполагается, что размягченная область формируется, потому что на стадии нагрева совокупность 200 листов (стальные листы 210, 220 и твердый металлический припой 231) приобретает высокую температуру, посредством чего элементы, влияющие на прочность стали в стальных листах 210, 220 (например, углерод и марганец), диффундируют в твердый металлический припой 231, и количество этих элементов в области около твердого металлического припоя 231 стальных листов 210, 220 становится меньше.

[0071] Таким образом, благодаря этой диффузии количество элементов в размягченной области (углерода, марганца и т.д.) становятся меньше по сравнению с первоначальным количеством этих элементов в стальных листах 210, 220. С другой стороны, точка Ar3, как описано в Непатентном документе 2, может выражаться аппроксимацией следующей формулы (3):

Ar3=902-527C-62Mn+60Si ⋅⋅⋅(3)

В формуле (3) C, Mn и Si являются соответственно содержаниями углерода, марганца и кремния (в мас.%).

[0072] По этой причине точка Ar3 в размягченной области становится более высокой, чем изначальная точка Ar3 стальных листов 210, 220. Следовательно, если сделать температуру точки Ar3 стальных листов 210, 220 равной или меньше температуры начала закалки и выполнить закалку (стадию горячей штамповки), то поскольку область основного металла и размягченная область различаются по значениям точки Ar3, степень их закалки также будет различаться. В результате размягченная область становится более мягкой по сравнению с областью основного металла. В частности, твердость по Виккерсу размягченной области становится по меньшей мере на 50 HV ниже, чем твердость по Виккерсу области основного металла.

[0073] Таким образом авторы настоящего изобретения сделали открытие в отношении того, что формируется размягченная область, а также открытие того, что происходит когезионное разрушение. С учетом этих открытий считается, что, когда к паяному соединению прикладывается нагрузка, размягченная область с твердостью по Виккерсу, значение является более низким, чем твердость по Виккерсу области основного металла, на 50HV или больше, деформируется, посредством чего концентрация напряжений в твердом металлическом припое уменьшается, и благодаря этому уменьшению концентрации напряжений прочность паяного соединения заметно улучшается.

[0074] Как было объяснено выше, даже если выполнять закалку в точке Ar3 стальных листов 210, 220, в размягченной области степень закалки будет меньше, чем степень закалки в области основного металла, и таким образом происходит смягчение. Благодаря этому, если сделать точку Ar3 размягченной области (точку Ar3, повышенную относительно изначальной точки Ar3 стальных листов 210, 220) равной Y (°C), достаточно установить температуру начала закалки X (°C) на стадии горячей штамповки (в охлаждающем штампе) такой, чтобы была удовлетворена следующая формула (4):

X < Y ⋅⋅⋅ (4)

[0075] Считается, что точка Ar3 в размягченной области (=Y (°C)) зависит от вышеупомянутой диффузии, так что установить ее равной конкретному значению довольно непросто. Однако, как было объяснено выше, температура точки Ar3 в размягченной области (=Y (°C)) становится выше температуры изначальной точке Ar3 стальных листов 210, 220 благодаря диффузии элементов, влияющих на прочность после закалки стали, в твердый металлический припой. Вышесказанное означает, что справедлива следующая формула (5):

Точка Ar3 стальных листов (матрицы) < Y ⋅⋅⋅ (5)

[0076] Из вышеприведенных формулы (4) и формулы (5) авторы настоящего изобретения обнаружили, что управляя температурой начала закалки так, чтобы удовлетворить вышеупомянутую формулу (2), возможно одновременно реализовать закалку области основного металла для увеличения прочности и смягчение размягченной области (благодаря тому, что ее степень закалки становится меньше, чем степень закалки области основного металла).

[0077] Кроме того, значение нижнего предела температуры начала закалки X на стадии горячей штамповки (в охлаждающем штампе) может быть подходящим образом определено в соответствии с применением паяного соединения (горячештампованной детали) или характеристик, требуемых от паяного соединения (горячештампованной детали). Однако если сделать температуру начала закалки X на стадии горячей штамповки (в охлаждающем штампе) слишком низкой, область основного металла станет недостаточно закаленной, прочность стальных листов 210, 220 в целом будет падать, и эффект ослабления концентрации напряжений в твердом металлическом припое уменьшится. С этой точки зрения, в качестве значения нижнего предела температуры начала закалки X на стадии горячей штамповки (в охлаждающем штампе) может использоваться, например, температура (Ar3-100)°C.

[0078] Путем выполнения стадии горячей штамповки при вышеописанной температуре начала закалки X производится паяное соединение (в представленном варианте осуществления элемент 110 (горячештампованная деталь) в форме шляпы).

[0079] Стадия обдувки металлической дробью

Элемент 110 в форме шляпы (горячештампованная деталь), произведенный стадией формования с помощью горячей штамповки, обдувается металлической дробью для того, чтобы удалить окалину, образовавшуюся на поверхности элемента 110 в форме шляпы (стальных листов 210, 220). Кроме того, стадия обдувки металлической дробью может быть реализована с помощью обычной технологии.

[0080] С помощью вышеописанного способа производится элемент 110 в форме шляпы. Кроме того, фланцевые части элемента 110 в форме шляпы и закрывающая пластина 120 соединяются, например, точечной сваркой, посредством чего производится фасонная деталь 100.

[0081] Далее будет объяснено паяное соединение (110), формирующее производимую таким образом фасонную деталь 100.

[0082] Размягченная область

Фиг. 4 представляет собой изображение, объясняющее один пример размягченной области. В представленном варианте осуществления твердость по Виккерсу (HV) используется для определения твердости области основного металла и размягченной области. Кроме того, твердость по Виккерсу измеряется способом, предписанным в японском промышленном стандарте JIS Z 2244.

[0083] Средняя твердость в положениях около твердого металлического припоя

Сначала, как показано на Фиг. 4, положение 411, отстоящее точно на 10 мкм от положения границы стального листа 210 и твердого металлического припоя 231 (на Фиг. 4 твердого металлического припоя 230) в сторону стального листа 210 вдоль направления толщины стального листа 210, оценивается как положение около твердого металлического припоя 231 стального листа 210. Аналогичным образом для стального листа 220 положение 421, отстоящее точно на 10 мкм от положения границы стального листа 220 и твердого металлического припоя 231 в сторону стального листа 220 вдоль направления толщины стального листа 220, оценивается как положение около твердого металлического припоя 231 стального листа 220. В следующем объяснении положения 411, 421 при необходимости будут упоминаться как «положения около твердого металлического припоя».

[0084] Кроме того, на Фиг. 4 положения в центрах стальных листов 210, 220 в направлениях оси X показаны как положения 411, 421 около твердого металлического припоя. Однако положения около твердого металлического припоя могут быть любыми положениями, отстоящими точно на 10 мкм от в положениях границ стальных листов 210, 220 и твердого металлического припоя 231 в сторону стального листа 210, 220 вдоль направлений толщины стальных листов 210, 220, и не обязательно должны быть положениями в центрах стальных листов 210, 220 в направлении оси X.

[0085] При измерении твердости по Виккерсу, например, стальные листы 210, 220 режутся и полируются для того, чтобы получить поперечные сечения, перпендикулярные к поверхностям стальных листов 210, 220 (такие поперечные сечения, как показано на Фиг. 4), в качестве поверхностей для измерения.

[0086] Индентор вдавливается в трех положениях измерения полученных таким образом поверхностей с усилием 10 г-с в направлении к поверхности листа. По результатам этих измерений измеряется средняя твердость стальных листов 210, 220 для в положениях около твердого металлического припоя. В частности, следующие стадии (a) - (e) используются для измерения средней твердости в положениях около твердого металлического припоя.

[0087] (a) Сначала любое одно положение около твердого металлического припоя на поверхности для измерения (положение, отстоящее точно на 10 мкм от положения границы между стальным листом 210 и твердым металлическим припоем 231 в сторону стального листа 210 в направлении толщины стального листа 210) выбирается в качестве положения измерения. Затем в этом положении измерения измеряется твердость по Виккерсу.

(b) Затем находится трехкратная длина среднего арифметического «d» длин двух диагоналей углубления, сформированного в положении измерения, выбранном в пункте (a) выше (=3×d).

(c) Затем два положения на поверхности измерения, отстоящие от центра углубления, сформированного в положении измерения, выбранном в пункте (a) выше, точно на расстояние, найденное в пункте (b) выше (=3×d), и находящиеся на линии, проходящей через центр этого углубления параллельно границе между стальным листом 210 и твердым металлическим припоем 231, определяются в качестве в положениях измерения (в положениях около твердого металлического припоя).

(d) Затем измеряется твердость по Виккерсу в этих двух положениях измерения, определенных в пункте (c) выше.

(e) Наконец, находится среднее арифметическое твердости по Виккерсу в этих трех положениях (положениях около твердого металлического припоя), измеренной вышеупомянутым способом. Это среднее арифметическое принимается за среднюю твердость в положениях около твердого металлического припоя.

Эта средняя твердость в положениях около твердого металлического припоя вычисляется для каждого из стальных листов 210, 220.

[0088] Толщина D размягченной области

В представленном варианте осуществления толщина D (мкм) размягченной области, вычисляемая в объясняемом позже «Определении размягченной области» (длина размягченной области в направлении толщины стальных листов 210, 220) составляет от 10 мкм до суммы 1/20 толщин t1 (мкм) и t2 (мкм) стальных листов 210, 220 (двух стальных листов, контактирующих с твердым металлическим припоем 231). Таким образом, предполагается, что справедливой является следующая формула (6). Здесь толщина стального листа 210 определяется как t1 (мкм), в то время как толщина стального листа 220 определяется как t2 (мкм).

10≤D≤t1×(1/20)+t2×(1/20) ⋅⋅⋅(6)

[0089] Авторы настоящего изобретения выполняли операции горячей штамповки при различных условиях, удовлетворяющих условиям, объясненным в вышеприведенном разделе «Температура начала закалки на стадии горячей штамповки», включая объясняемые позже рабочие примеры, и получили на основе этих результатов следующие открытия.

[0090] Во-первых, они открыли, что если толщина D размягченной области составляет 10 мкм или больше, размягченная область надежно способствует улучшению прочности паяного соединения. Следовательно, в представленном варианте осуществления было решено установить нижний предел толщины D размягченной области, как в вышеупомянутой формуле (6).

[0091] Кроме того, авторы настоящего изобретения открыли, что для того, чтобы сделать толщину D размягченной области равной сумме 1/20-ых толщин t1 (мкм) и t2 (мкм) стальных листов 210, 220, необходимо установить температуру начала закалки X на стадии горячей штамповки (в охлаждающем штампе) равной (Ar3-100)°C или меньше. Если, как уже было объяснено выше, установить температуру начала закалки X на стадии горячей штамповки (в охлаждающем штампе) равной (Ar3-100)°C или меньше, полная прочность стальных листов 210, 220 может уменьшиться слишком сильно. Следовательно, в представленном варианте осуществления было решено установить верхний предел толщины D размягченной области, как в вышеупомянутой формуле (6).

[0092] Средняя твердость в репрезентативных положениях области основного металла

В областях стального листа 210 область, отличающаяся от размягченной области, становится областью основного металла. Как было объяснено выше, в представленном варианте осуществления значение верхнего предела толщины D размягченной области определяется вышеупомянутой формулой (6). Следовательно, в представленном варианте осуществления область в поверхностях стальных листов 210, 220, отстоящая от этих поверхностей в сторону, не контактирующую с твердым металлическим припоем 231, по меньшей мере на 19/20 толщин t1 (мкм) и t2 (мкм) стальных листов 210, 220 вдоль направления толщины стальных листов 210, 220, становится областью основного металла.

[0093] Следовательно, в представленном варианте осуществления положение, отстоящее от поверхности стального листа 210 в сторону поверхности, не контактирующей с твердым металлическим припоем 231, на величину от 1/4 толщины t1 (мкм) стального листа 210 до стороны стального листа 210 вдоль направления толщины стального листа 210, оценивается как репрезентативное положение области основного металла в стальном листе 210. Аналогичным образом для стального листа 220 положение, отстоящее от поверхности стального листа 220 в сторону поверхности, не контактирующей с твердым металлическим припоем 231, на величину от 1/4 толщины t1 (мкм) стального листа 220 до стороны стального листа 220 вдоль направления толщины стального листа 220, оценивается как репрезентативное положение области основного металла в стальном листе 220. Такое положение является репрезентативным положением области основного металла, потому что если стальной лист подвергается соединению высокотемпературной пайкой, независимо от того, какой вид стального листа используется, это положение включается в область основного металла.

[0094] При измерении твердости по Виккерсу, таким же образом, как и при измерении средней твердости в положениях около твердого металлического припоя, например, стальные листы 210, 220 режутся и полируются для того, чтобы получить поперечные сечения, перпендикулярные к поверхностям стальных листов 210, 220 (такие поперечные сечения, как показано на Фиг. 4), в качестве поверхностей для измерения.

[0095] Индентор вдавливался в трех положениях измерения полученных таким образом поверхностей с усилием 10 г-с в направлении к поверхности листа. На основе этих результатов стальные листы 210, 220 измеряются для определения средней твердости в репрезентативных положениях в области основного металла. В частности, следующие стадии (f) - (g) используются для того, чтобы измерить среднюю твердость в репрезентативных положениях в области основного металла.

[0096] (f) Сначала любое одно репрезентативное положение области основного металла, содержащееся в поверхности измерения (положение, отстоящее от поверхности стального листа 210, не контактирующей с твердым металлическим припоем 231, на величину от 1/4 толщины t1 (мкм) стального листа 210 (=t1/4) до стороны стального листа 210 вдоль направления толщины стального листа 210), выбирается как положение измерения. Затем в этом положении измерения измеряется твердость по Виккерсу.

(g) Затем любое одно репрезентативное положение области основного металла, содержащееся в поверхности измерения (положение, отстоящее от поверхности стального листа 220, не контактирующей с твердым металлическим припоем 231, на величину от 1/4 толщины t2 (мкм) стального листа 220 (=t2/4) до стороны стального листа 220 вдоль направления толщины стального листа 220), выбирается как положение измерения. Затем в этом положении измерения измеряется твердость по Виккерсу.

(h) Наконец, находится среднее арифметическое двух значений твердости по Виккерсу, измеренных на вышеупомянутых стадиях (f) и (g). Это среднее арифметическое принимается за среднюю твердость в репрезентативных положениях в области основного металла.

[0097] Соотношение средней твердости в положениях около твердого металлического припоя и средней твердости в репрезентативных положениях в области основного металла

Авторы настоящего изобретения выполняли операции горячей штамповки при различных условиях, удовлетворяющих условиям, объясненным в вышеприведенном разделе «Температура начала закалки на стадии горячей штамповки», включая объясняемые позже рабочие примеры. В результате они открыли, что при удовлетворении условий, объясненных в вышеприведенном разделе «Температура начала закалки на стадии горячей штамповки», значения средней твердости в положениях около твердого металлического припоя в стальных листах 210, 220 плюс 50HV становятся меньше, чем средняя твердость в репрезентативных положениях в области основного металла в стальных листах 210, 220. Таким образом, они открыли, что справедливой является следующая формула (7).

Средняя твердость (HV) в положениях около твердого металлического припоя + 50HV < Средняя твердость (HV) в репрезентативных положениях в области основного металла ⋅⋅⋅ (7)

[0098] Однако, как было объяснено выше, размягченная область способствует улучшению прочности паяного соединения тем больше, чем больше падает твердость по сравнению с твердостью области основного металла. Следовательно, предпочтительно, чтобы значения средней твердости в положениях около твердого металлического припоя в стальных листах 210, 220 плюс 100HV были меньше, чем средняя твердость в репрезентативных положениях в области основного металла в стальных листах 210, 220. Таким образом, предпочтительно, чтобы была справедливой следующая формула (8).

Средняя твердость (HV) в положениях около твердого металлического припоя + 100HV < Средняя твердость (HV) в репрезентативных положениях в области основного металла ⋅⋅⋅ (8)

[0099] Определение размягченной области

Положение около твердого металлического припоя представляет собой положение, включенное в размягченную область. В представленном варианте осуществления при задании соотношения между средней твердостью в положениях около твердого металлического припоя и средней твердостью в репрезентативных положениях в области основного металла с помощью формулы (7), область, в которой справедлива следующая формула (9), определяется как размягченная область.

Твердость (HV) размягченной области + 50HV < Средняя твердость (HV) в репрезентативных положениях в области основного металла ⋅⋅⋅ (9)

[0100] То есть, индентор оказывает давление на стальной лист 210 с усилием 10 г-с в направлении поверхности листа. Область, в которой твердость по Виккерсу (HV), измеренная по результатам, плюс 50HV, становится меньше, чем средняя твердость (HV) в репрезентативных положениях в области основного металла, определяется как размягченная область.

[0101] С другой стороны, когда соотношение между средней твердостью в положениях около твердого металлического припоя и средней твердостью в репрезентативных положениях в области основного металла удовлетворяет соотношению формулы (8), возможно задать область, в которой будет справедлива следующая формула (10). Область, в которой справедлива эта формула (10), включается в размягченную область той области, в которой справедлива формула (9).

Твердость (HV) размягченной области + 100HV < Средняя твердость (HV) в репрезентативных положениях в области основного металла ⋅⋅⋅ (10)

[0102] То есть, индентор оказывает давление на стальной лист 210 с усилием 10 г-с в направлении поверхности листа. Область, в которой измеренное значение твердости по Виккерсу (HV) плюс 100HV становится меньше, чем средняя твердость (HV) в репрезентативных положениях в области основного металла, определяется как область, в которой справедлива формула (10).

[0103] Здесь в представленном варианте осуществления в обеих формулах (9) и (10) положение измерения твердости по Виккерсу в стальном листе 210 определяется следующим образом:

[0104] Сначала задается вторая воображаемая линия (в примере, показанном на Фиг. 4, вторая воображаемая линия 413), проходящая через вышеупомянутое положение около твердого металлического припоя (в примере, показанном на Фиг. 4, положение 411 около твердого металлического припоя), и составляющая угол в 30° с первой воображаемой линией (в примере, показанном на Фиг. 4, с первой воображаемой линией 412), проходящей параллельно границе стального листа 210 и твердого металлического припоя 231.

[0105] Положение на второй воображаемой линии, отстоящее от положения около твердого металлического припоя к той стороне, которая противоположна стороне, где формируется твердый металлический припой 231, на расстояние, в 3 раза большее среднего арифметического значения «d» длин двух диагоналей углубления в положении около твердого металлического припоя (=3×d) (в примере, показанном на Фиг. 4, положение 414), используется для воздействия индентором с усилием 10 г-с в направлении поверхности листа. В результате измеряется твердость по Виккерсу. Когда эта твердость по Виккерсу удовлетворяет вышеупомянутой формуле (9) или формуле (10), положение 414 считается входящим в размягченную область.

[0106] Далее, положение, отстоящее от положения 414 на стороне, противоположной той стороне, где формируется твердый металлический припой 231, на расстояние, в 3 раза большее среднего арифметического значения «d» длин двух диагоналей углубления в положении 414 (=3×d) (в примере, показанном на Фиг. 4, положение 415), используется для воздействия индентором с усилием 10 г-с в направлении поверхности листа. В результате измеряется твердость по Виккерсу. Когда эта твердость по Виккерсу удовлетворяет вышеупомянутой формуле (9) или формуле (10), положение 415 считается входящим в размягченную область.

[0107] Кроме того, положение, отстоящее от положения 415 на стороне, противоположной той стороне, где формируется твердый металлический припой 231, на расстояние, в 3 раза большее среднего арифметического значения «d» длин двух диагоналей углубления в положении 415 (=3×d) (в примере, показанном на Фиг. 4, положение 416), используется для воздействия индентором с усилием 10 г-с в направлении поверхности листа. В результате измеряется твердость по Виккерсу. Когда эта твердость по Виккерсу удовлетворяет вышеупомянутой формуле (9) или формуле (10), положение 416 считается входящим в размягченную область.

[0108] Вышеописанное измерение выполняется до тех пор, пока измеренная твердость по Виккерсу не перестанет удовлетворять формуле (9). Кроме того, длина в направлении толщины листа стального листа 210 от поверхности стального листа 210, контактирующей с твердым металлическим припоем 231, до того положения, которое последним удовлетворяет формуле (9), определяется как толщина D размягченной области в стальном листе 210. Размягченная область стального листа 220 может быть определена тем же самым образом, что и для стального листа 210.

[0109] Как было объяснено выше, в представленном варианте осуществления твердость по Виккерсу измеряется вдоль второй воображаемой линии 413, проходящей через положение 411 около твердого металлического припоя и составляющей угол в 30° с первой воображаемой линией 412, параллельной границе стальных листов 210, 220 и твердого металлического припоя 231. Следовательно, по сравнению с измерением твердости по Виккерсу вдоль направления толщины стальных листов 210, 220 (так, чтобы угол, образуемый первой воображаемой линией и второй воображаемой линией, стал равным 90°), становится возможным более точно измерить распределение твердости по Виккерсу в направлении толщины стальных листов 210, 220 (можно сделать интервалы измерения твердости по Виккерсу в направлении толщины стальных листов 210, 220 более малыми).

[0110] Примеры

Далее будут объяснены примеры. Кроме того, настоящее изобретение не ограничивается следующими примерами.

[0111] Совокупность листов

Были подготовлены шесть стальных листов, показанных в № 1-6 в Таблице 1. Углеродный эквивалент Ceq, показанный в Таблице 1, определялся по следующей формуле (11).

Ceq=C+Si/40+Cr/20 ⋅⋅⋅ (11)

где C, Si и Cr представляют собой соответственно углерод, кремний и хром.

[0112] Стальной лист № 1 и стальной лист № 2, показанные в Таблице 1, отличаются только по толщине листа. Точка Ar3 стального листа № 1 и стального листа № 2 (определяемая формулой (3)) составляет 727°C, в то время как точка Ac3 составляет 842°C.

[0113] Стальной лист № 3 и стальной лист № 4 отличаются только по толщине листа. Точка Ar3 стального листа № 3 и стального листа № 4 (определяемая формулой (3)) составляет 711°C, в то время как точка Ac3 составляет 835°C.

[0114] Стальной лист № 5 и стальной лист № 6 имели точку Ar3 меньше чем 700°C. Точка Ar3 стального листа № 5 и точка Ar3 стального листа № 6 (определяемые формулой (3)) составляли соответственно 680°C и 693°C, в то время как их точки Ac3 составляли соответственно 822°C и 825°C.

[0115] Кроме того, четыре стальных листа № 1-3 и № 5 представляли собой стальные листы, не покрытые металлом на их поверхностях (непокрытые стальные листы). Стальной лист № 4 представлял собой лист оцинкованной стали, покрытый способом погружения в расплав, в то время как стальной лист № 6 представлял собой гальванилированный стальной лист, покрытый способом погружения в расплав.

[0116] Таблица 1

[0117] Оценка паяного соединения

Твердый металлический припой толщиной 30 мкм был помещен между поверхностями двух стальных листов с одним и тем же номером в Таблице 1 (например, стальных листов № 1) для того, чтобы подготовить комбинацию листов. Здесь размер поверхности стального листа в каждом случае составлял 50 мм в ширину и 50 мм в длину. Кроме того, эти два стальных листа перекрывались на всю их поверхность. Твердый металлический припой был помещен на всей области перекрытия.

[0118] Затем совокупность листов была загружена в нагревательную печь с температурой печи 1000°C, и была выполнена стадия нагрева. Время пребывания в печи (время соединения) составляло 5 мин, и атмосфера в печи представляла собой восстановительную атмосферу. В этом варианте осуществления во время нагрева в печи давление, прикладываемое к совокупности листов, составляло 1,0×10-3 МПа.

[0119] После выполнения стадии нагрева при вышеописанных условиях охлаждаемый изнутри плоский пресс (использующий верхний штамп и нижний штамп с плоскими формующими поверхностями) использовался для того, чтобы зажать комбинацию листов сверху и снизу и выполнить стадию горячей штамповки. Скорость охлаждения штампа на стадии горячей штамповки составляла 45°C/с во всех случаях.

[0120] Паяное соединение, полученное путем выполнения стадии горячей штамповки, было измерено с помощью вышеописанных способов на среднюю твердость в репрезентативных положениях в области основного металла (измерение в положениях на 1/4 от толщины листа), среднюю твердость в положениях около твердого металлического припоя (измерение 3 точек в положении 10 мкм от твердого металлического припоя), а также толщину размягченной области. Результаты показаны в Таблице 2 и в Таблице 3.

[0121] Таблица 2

[0122] Таблица 3

[0123] В Таблице 2 и Таблице 3 «Совокупность листов» соответствует номерам, показанным в Таблице 1. «Совокупности листов» «1-1», «2-2», «3-3», «4-4», «5-5», и «6-6» соответственно означают использование двух стальных листов с одинаковыми номерами, показанными в Таблице 1. То же самое справедливо и для объясняемых ниже Таблицы 4 и Таблицы 5.

[0124] Кроме того, в Таблице 2 и в Таблице 3 обозначение «A» в колонке «Твердый металлический припой» показывает использование сплава Cu-Sn20% (температура солидуса 770°C, температура ликвидуса 930°C) в качестве твердого металлического припоя. То же самое справедливо и для объясняемых ниже Таблицы 4 и Таблицы 5.

[0125] Кроме того, в Таблице 2 «Закалка при температуре 850°C» показывает, что температура начала закалки X на стадии горячей штамповки составляла 850°C. Соответственно, «Закалка при температуре 700°C» показывает, что температура начала закалки X на стадии горячей штамповки составляла 700°C. Как было объяснено выше, точки Ar3 стального листа № 1 и стального листа № 2 составляют 727°C, в то время как точки Ar3 стального листа № 3 и стального листа № 4 составляют 711°C. Следовательно, примеры, отмеченные как «Закалка при температуре 850°C», являются примерами, не удовлетворяющими условию вышеупомянутой формулы (2) (т.е. представляют собой сравнительные примеры). С другой стороны, примеры, отмеченные как «Закалка при температуре 700°C», являются примерами, удовлетворяющими условию вышеупомянутой формулы (2) (т.е. представляют собой примеры по настоящему изобретению).

[0126] Аналогичным образом, в Таблице 3 «Закалка при температуре 850°C» показывает, что температура начала закалки X на стадии горячей штамповки составляла 850°C. Соответственно, «Закалка при температуре 650°C» показывает, что температура начала закалки X на стадии горячей штамповки составляла 650°C. Как было объяснено выше, точка Ar3 стального листа № 5 составляет 680°C, в то время как точка Ar3 стального листа № 6 составляет 693°C. Следовательно, примеры, отмеченные как «Закалка при температуре 850°C», являются примерами, не удовлетворяющими условию вышеупомянутой формулы (2) (т.е. представляют собой сравнительные примеры). С другой стороны, примеры, отмеченные как «Закалка при температуре 650°C», являются примерами, удовлетворяющими условию вышеупомянутой формулы (2) (т.е. представляют собой примеры по настоящему изобретению).

[0127] В дополнение к этому, в Таблице 2 и Таблице 3 «Средняя твердость в репрезентативных положениях в области основного металла», «Средняя твердость в положениях около твердого металлического припоя» и «Толщина размягченной области» были объяснены в представленном варианте осуществления. То же самое справедливо и для объясняемых ниже Таблицы 6 и Таблицы 7.

[0128] Однако здесь область, удовлетворяющая вышеупомянутой формуле (9), определяется как размягченная область. Таким образом, область со значением твердости по Виккерсу меньше, чем значение средней твердости (HV) в репрезентативных положениях в области основного металла минус 50HV, была определена как «размягченная область».

[0129] Как показано в Таблице 2 и в Таблице 3, будет подразумеваться, что если условие формулы (2) не удовлетворяется, средняя твердость в положениях около твердого металлического припоя не будет сильно падать от средней твердости в репрезентативных положениях в области основного металла. Кроме того, размягченная область при этом не образуется. С другой стороны, если условие формулы (2) удовлетворяется, средняя твердость в положениях около твердого металлического припоя падает на 50HV или больше от средней твердости в репрезентативных положениях в области основного металла. Кроме того, будет подразумеваться, что образуется размягченная область, имеющая толщину 30 мкм или больше.

[0130] Оценка горячештампованной детали

Фиг. 5 представляет собой изображение, показывающее форму тестового образца для испытания на сдвиг при растяжении. Между поверхностями двух стальных листов с одним и тем же номером в Таблице 1 (например, стальных листов № 1), помещался твердый металлический припой с толщиной 30 мкм для того, чтобы произвести комбинацию листов (образец для испытания на сдвиг при растяжении).

[0131] Как показано в верхней части чертежа на Фиг. 5, два стальных листа с шириной 25 мм и длиной 90 мм были установлены так, чтобы области в направлении ширины были перекрыты полностью, и области в 25 мм были перекрыты от переднего конца полосы вдоль направления длины. Твердый металлический припой был помещен на всей области перекрытия (в области размером 25 мм × 25 мм).

[0132] Фиг. 6 представляет собой изображение, показывающее форму тестового образца для испытания на перекрестную прочность при растяжении. Между поверхностями двух стальных листов с одним и тем же номером в Таблице 1 (например, стальных листов № 1), помещался твердый металлический припой с толщиной 30 мкм для того, чтобы произвести комбинацию листов (образец для испытания на перекрестную прочность при растяжении).

[0133] Как показано в верхней части чертежа Фиг. 6, два стальных листа с шириной 50 мм и длиной 150 мм были размещены так, чтобы перекрывались их центральные квадратные области размером 50 мм × 50 мм. Твердый металлический припой был помещен на всей области перекрытия (в области размером 50 мм × 50 мм).

[0134] Произведенные таким образом сборки листов (образцы для испытания на сдвиг при растяжении и образцы для испытания на перекрестную прочность при растяжении) были подвергнуты стадиям нагрева и стадиям горячей штамповки при тех же самых условиях, что и вышеупомянутое паяное соединение (см. раздел «Оценка паяного соединения»).

[0135] Паяное соединение, полученное на стадии горячей штамповки (образец для испытания на разрыв), было подвергнуто испытанию на сдвиг при растяжении с помощью методики, основанной на японском промышленном стандарте JIS Z3136, для того, чтобы измерить прочность на сдвиг при растяжении (TSS). Кроме того, направление напряжения во время испытания на сдвиг при растяжении показано белыми стрелками на нижнем чертеже Фиг. 5.

[0136] Кроме того, паяное соединение, полученное на той же самой стадии горячей штамповки (образец для испытания на перекрестную прочность при растяжении), было подвергнуто испытанию на перекрестную прочность при растяжении с помощью методики, основанной на японском промышленном стандарте JIS Z3137, для того, чтобы измерить перекрестную прочность при растяжении (CTS). Кроме того, направление напряжения во время испытания на перекрестную прочность при растяжении показано белыми стрелками на нижнем чертеже Фиг. 6.

[0137] В горячештампованной детали, такой как элемент 110 в форме шляпы, показанный на Фиг. 1, форма придаваемого напряжения различается в зависимости от положения. Форма напряжения может быть аппроксимирована комбинацией напряжений при действии силы в направлениях белых стрелок, показанных на нижних чертежах Фиг. 5 и Фиг. 6. Следовательно, при удовлетворении условию вышеприведенной формулы (2), по сравнению со случаем неудовлетворения этому условию, если и прочность на сдвиг при растяжении (TSS), и перекрестная прочность при растяжении (CTS) улучшаются, можно сказать, что прочность соединения улучшается независимо от того, как формируется паяное соединение. Следовательно, здесь горячештампованная деталь оценивается путем оценки прочности на сдвиг при растяжении (TSS) и перекрестной прочности при растяжении (CTS). Результаты показаны в Таблицах 4-7.

[0138] Таблица 4

(сравнительные

примеры)

(примеры по настоящему изобретению)

(сравнительные

примеры)

(примеры по настоящему изобретению)

[0139] Таблица 5

(сравнительные

примеры)

(примеры по настоящему изобретению)

(сравнительные

примеры)

(примеры по настоящему изобретению)

[0140] Таблица 6

[0141] Таблица 7

[0142] В Таблице 4 и в Таблице 5 обозначение «В» в колонке «Твердый металлический припой» показывает использование сплава Cu-Zn30% (температура солидуса 900°C, температура ликвидуса 930°C) в качестве твердого металлического припоя.

[0143] «Температура начала закалки» в Таблицах 4-7 показывает температуру начала закалки X на стадии горячей штамповки. Таблица 4 показывает результаты измерения прочности на сдвиг при растяжении (TSS) и перекрестной прочности при растяжении (CTS) для случаев, в которых «Температура начала закалки» составляет 850°C и 700°C. Как было объяснено при обсуждении Таблицы 2, результаты измерения при температуре начала закалки, составляющей 850°C, представляют собой примеры, не удовлетворяющие условию вышеприведенной формулы (2) (то есть, являются сравнительными примерами). С другой стороны, результаты измерения при температуре начала закалки, составляющей 700°C, представляют собой примеры, удовлетворяющие условию вышеприведенной формулы (2) (то есть, являются примерами по настоящему изобретению). Кроме того, Таблица 5 показывает результаты измерения прочности на сдвиг при растяжении (TSS) и перекрестной прочности при растяжении (CTS) для случаев, в которых «Температура начала закалки» составляет 850°C и 650°C. Как было объяснено при обсуждении Таблицы 3, результаты измерения при температуре начала закалки, составляющей 850°C, представляют собой примеры, не удовлетворяющие условию вышеприведенной формулы (2) (то есть, являются сравнительными примерами). С другой стороны, результаты измерения при температуре начала закалки, составляющей 650°C, представляют собой примеры, удовлетворяющие условию вышеприведенной формулы (2) (то есть, являются примерами по настоящему изобретению).

[0144] Как показано в Таблице 4 и Таблице 5, независимо от совокупности листов и типа твердого металлического припоя, в отличие от той ситуации, когда условие формулы (2) не удовлетворяется, при его удовлетворении как прочность на сдвиг при растяжении (TSS), так и перекрестная прочность при растяжении (CTS) могут быть улучшены.

[0145] Кроме того, Таблица 6 и Таблица 7 показывают результаты измерения прочности на сдвиг при растяжении (TSS) и перекрестной прочности при растяжении (CTS) для тех случаев, в которых «температура закалки» (температура начала закалки X на стадии горячей штамповки) отличается для случая «совокупности листов» «2-2». Результаты измерений, показанные в Таблицах 6 и 7, показаны в виде графика на Фиг. 7 и Фиг. 8.

[0146] Как показано в Таблице 6 и в Таблице 7, следует понимать, что если «температура закалки» становится более низкой, как прочность на сдвиг при растяжении (TSS), так и перекрестная прочность при растяжении (CTS) имеют тенденцию к увеличению.

[0147] Как было объяснено выше, точка Ar3 стального листа № 2 составляет 727°C. В Таблице 6 и в Таблице 7 показаны результаты измерений для тех примеров, в которых «температура закалки» превышает эту температуру, и соответственно эти примеры являются примерами, не удовлетворяющими формуле (2) (то есть представляют собой сравнительные примеры). С другой стороны, примеры, в которых результаты измерений, когда «температура закалки» равна этой температуре или меньше, удовлетворяют формуле (2), являются примерами по настоящему изобретению.

[0148] Как показано в Таблице 6 и в Таблице 7, при изменении диапазона «температуры закалки», как было объяснено со ссылкой на Таблицу 2 и Таблицу 3, следует понимать, что если условие формулы (2) не удовлетворяется, средняя твердость в положениях около твердого металлического припоя не будет сильно падать от средней твердости в репрезентативных положениях в области основного металла. Это видно из Фиг. 7 и Фиг. 8. Кроме того, размягченная область при этом не образовывалась. С другой стороны, следует понимать, что если условие формулы (2) удовлетворяется, средняя твердость в положениях около твердого металлического припоя падает на 50 HV или больше от средней твердости в репрезентативных положениях в области основного металла. Это видно из Фиг. 7 и Фиг. 8. Кроме того, будет подразумеваться, что образуется размягченная область, имеющая толщину 10 мкм или больше.

[0149] В частности, когда температура начала закалки X составляет от (температура точки Ar3-100) (°C) до температуры точки Ar3 (°C), область основного металла в достаточной степени закаляется, и твердость увеличивается. Кроме того, сформированная размягченная область может ослабить концентрацию напряжений у твердого металлического припоя, так что как прочность на сдвиг при растяжении (TSS), так и перекрестная прочность при растяжении (CTS) становятся больше. Это видно из Фиг. 7 и Фиг. 8.

[0150] Кроме того, в представленном варианте осуществления показаны результаты для комбинаций одинаковых типов листов. Другие объяснения комбинаций листов будут опущены. Однако авторы настоящего изобретения подтвердили, что тенденция, аналогичная объясненной в представленном варианте осуществления, получается и для совокупности различных типов листов.

[0151] Резюме