ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к листовой сварной (то есть адаптированной) заготовке для горячей штамповки, которая получается путем сваривания нескольких стальных листов и предлагается для горячей штамповки (также называемой горячим прессованием или закалкой в пресс-форме; однако в настоящем документе называемой горячей штамповкой), а также к способу для ее производства. В дополнение к этому настоящее изобретение относится к горячештампованному элементу, полученному путем выполнения горячей штамповки листовой сварной заготовки для горячей штамповки, а также к способу для его производства. Испрашивается приоритет японской патентной заявки №2012-074222, поданной 28 марта 2012 г., и японской патентной заявки №2012-093812, поданной 17 апреля 2012 г., содержание которых тем самым включено в настоящий документ посредством ссылки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002] В последние годы рос спрос на сокращение веса автомобильной рамы с целью уменьшения количества выбросов углекислого газа с точки зрения глобальной защиты окружающей среды и соответственно проводились активные исследования относительно применения листа высокопрочной стали в элементах автомобиля. Кроме того, требования к прочности стали также постепенно увеличиваются.

Однако высокое упрочнение стального листа приводит к увеличению силы, требуемой для прессования, а увеличение размера оборудования сопровождается увеличением затрат. Кроме того, указывается, что в случае, когда стальной лист имеет более высокую прочность, трудность формования, проистекающая из высокой прочности стального листа, может вызвать проблемы с затратами на изменение пресс-формы и с затратами на уменьшение износа пресс-формы, а также снижение производительности из-за необходимости правки давлением для улучшения фиксируемости формы, что приводит к увеличению затрат.

[0003] Горячая штамповка привлекает внимание как один из способов для того, чтобы решить вышеописанные проблемы. Горячая штамповка относится к способу, в котором стальной лист нагревается до высокой температуры и прессуется в диапазоне высоких температур. В частности, горячая штамповка является способом, в котором стальной лист прессуется в диапазоне температур точки Ar3 или выше, стальной лист быстро охлаждается посредством теплопередачи с использованием штампа (пресс-формы), и фазовое превращение, такое как мартенситное превращение или бейнитное превращение, вызывается в структуре стального листа в соответствии с прикладыванием давления, посредством чего может быть произведено штампованное изделие, имеющее высокую прочность и превосходное свойство фиксируемости формы.

[0004] С другой стороны, для того чтобы увеличить объем производства и производительность, адаптированная заготовка используется в качестве материала для прессования элементов автомобиля и подобного.

Адаптированная заготовка относится к материалу для прессования, получаемому путем соединения краевых поверхностей нескольких стальных листов посредством лазерной сварки и подобным в соответствии с предполагаемым использованием. Использование адаптированной заготовки позволяет неограниченно изменять толщину листа или прочность в одном изделии. В результате функциональность изделия улучшается, а количество элементов может быть уменьшено.

[0005] Между тем для большинства элементов, требующих коррозионной стойкости, таких как элементы автомобиля, используется стальной лист, покрытый металлом на основе цинка. Однако в том случае, когда заготовка (материал для прессования) штампуется горячим штампованием, заготовка нагревается до температуры в диапазоне от 700°C до 1000°C. Эта температура близка к точке кипения цинка или даже выше, чем точка кипения цинка. Следовательно, когда горячая штамповка выполняется на стальном листе с металлическим покрытием на основе цинка, существует случай, в котором часть слоя металлического покрытия на поверхности плавится или испаряется во время нагревания для горячей штамповки. Следовательно, в качестве заготовки для горячей штамповки желательно использовать стальной лист, покрытый слоем на основе алюминия, имеющим более высокую температуру кипения, а не слоем на основе цинка, то есть использовать так называемый покрытый металлическим алюминием стальной лист с точки зрения подавления плавления или испарения слоя металлического покрытия.

Однако в патентном документе 1 подчеркивается, что в случае, когда стыковая сварка выполняется на алюминиевой пластине, алюминий из металлического покрытия переходит в сварочный металл, сегрегируется, формирует интерметаллическую область, служит исходной точкой для трещин и ухудшает способность соединения к деформации.

Патентный документ 1 также описывает, что для того, чтобы решить вышеописанную проблему, сварка выполняется после удаления слоя металлического покрытия в области, подлежащей сварке.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0006] (Патентный документ 1) Опубликованная национальная японская заявка №2009-534529 на базе заявки РСТ.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ РЕШАЮТСЯ ИЗОБРЕТЕНИЕМ

[0007] В соответствии со способом, описанным в патентном документе 1, возможно подавить перемещение и концентрацию алюминия в сварочном металле из металлического покрытия, а также возможно подавить отрицательные воздействия, вызванные перемещением и концентрацией алюминия. Однако стальной лист, полученный с использованием способа, раскрытого в Патентном документе 1, не имеет слоя металлического покрытия в той области, которая должна быть сварена, и поэтому существует проблема возникновения обезуглероживания или окисления сварочного металла во время горячей штамповки или проблема недостаточной коррозионной стойкости элемента, полученного с помощью горячей штамповки. В дополнение к этому требуется новая стадия для удаления слоя металлического покрытия в части, которая подлежит сварке, что влечет за собой снижение производительности или увеличение затрат.

[0008] Настоящее изобретение было сделано с учетом вышеописанных методик предшествующего уровня техники, и задача настоящего изобретения заключается в том, чтобы предложить адаптированную заготовку для горячей штамповки, позволяющую обеспечить достаточную прочность соединения после горячей штамповки, а также способ для ее производства. В дополнение к этому другая задача настоящего изобретения заключается в том, чтобы предложить горячештампованный элемент, полученный с использованием адаптированной заготовки для горячей штамповки, а также способ для его производства.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМ

[0009] Авторы настоящего изобретения провели исследования возможностей устранения процесса удаления слоя металлического покрытия в свариваемой части, который был предложен в Патентном документе 1. Таким образом, интенсивные исследования были проведены для того, чтобы осуществить практическое применение адаптированной заготовки для горячей штамповки, получаемой путем выполнения стыковой сварки на слое металлического покрытия в свариваемой части покрытого металлическим алюминием стального листа без удаления слоя металлического покрытия, что трудно выполнить в Патентном документе 1.

В результате авторы настоящего изобретения обнаружили, что когда перемещение и концентрация алюминия в сварочный металл из металлического покрытия ускоряются вместо их предотвращения, как предложено в Патентном документе 1, становится возможным сформировать алюминиевый слой на поверхности сварочного металла. В дополнение к этому было впервые обнаружено, что когда алюминиевый слой формируется на поверхности сварочного металла путем ускорения перемещения и концентрации алюминия в сварочный металл, становится возможным решить проблему обезуглероживания или окисления сварочного металла во время горячей штамповки или проблему недостаточной коррозионной стойкости элемента, полученного путем горячей штамповки.

С другой стороны, была также обнаружена новая проблема, заключающаяся в том, что когда перемещение и концентрация алюминия в сварочный металл из металлического покрытия чрезмерно ускоряются, становится трудно гарантировать достаточную прочность соединения в горячештампованном, покрытом металлическим алюминием стальном листе.

Было установлено, что вышеописанный факт происходит не из-за формирования интерметаллической области, как описано в Патентном документе 1, а из-за того, что перемещение и концентрация алюминия в сварочный металл из металлического покрытия во время сварки увеличивает значение точки Ac3 сварочного металла до высокой температуры, и таким образом становится трудно увеличить прочность путем упрочнения сварочного металла в процессе горячей штамповки, или из-за того, что в некоторых случаях прочность ослабляется из-за отпуска.

[0010] Соответственно, авторы настоящего изобретения провели исследования, чтобы убедиться в достаточной прочности соединения в горячештампованном элементе после горячей штамповки, даже когда сварочный металл недостаточно закаливается в процессе горячей штамповки или когда сварочный металл подвергается отпуску в процессе горячей штамповки. В результате авторы настоящего изобретения пришли к новой идее увеличивать прочность сварочного металла заранее перед процессом горячей штамповки вместо того, чтобы получать высокое упрочнение сварочного металла путем закалки в процессе горячей штамповки.

В дополнение к этому авторы настоящего изобретения обнаружили, что когда перемещение и концентрация алюминия в сварочный металл из металлического покрытия контролируются в пределах подходящего диапазона, и точка Ac3 сварочного металла устанавливается равной или ниже предопределенной температуры, становится возможным закаливать сварочный металл во время процесса охлаждения в процессе стыковой сварки, который осуществляется перед горячей штамповкой, и таким образом становится возможным увеличить прочность сварочного металла. Таким образом, было найдено, что даже когда сварочный металл не закаливается в процессе горячей штамповки или когда сварочный металл отпускается в процессе горячей штамповки, возможно гарантировать достаточную прочность соединения в горячештампованном элементе после горячей штамповки.

Кроме того, авторы настоящего изобретения обнаружили, что увеличение прочности сварочного металла позволяет ускорить закалку во время процесса охлаждения в процессе стыковой сварки, который осуществляется перед горячей штамповкой, а установка точки Ac1 сварочного металла равной или ниже предопределенной температуры позволяет использовать закалку в процессе горячей штамповки, при этом задание минимальной толщины сварочного металла, равной или больше предопределенного значения, позволяет гарантировать более высокую прочность соединения после горячей штамповки.

Кроме того, авторы настоящего изобретения обнаружили, что задание конкретной формы сварочного металла обеспечивает более надежный контакт между областями, находящимися в непосредственной близости от сваренной части в адаптированной заготовке для горячей штамповки, и пресс-формой, и таким образом становится возможным более надежно закалить области, находящиеся в непосредственной близости от сваренной части в адаптированной заготовке для горячей штамповки, посредством теплопередачи пресс-формы.

Кроме того, авторы настоящего изобретения установили, что увеличение содержания кислорода в сварочном металле позволяет улучшить ударную вязкость сварочного металла.

Настоящее изобретение было сделано на основе вышеописанных установленных фактов, и его суть описывается ниже.

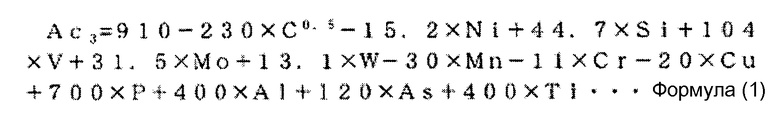

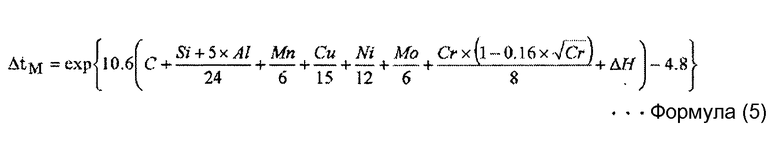

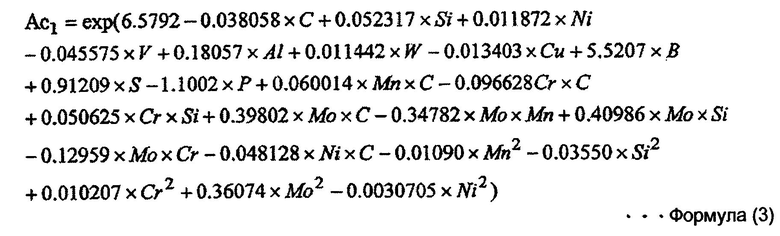

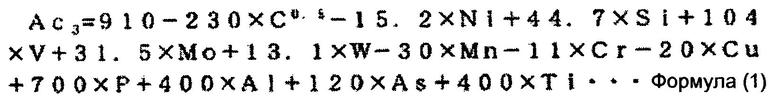

[0011] (1) В соответствии с первым аспектом настоящего изобретения предлагается адаптированная заготовка для горячей штамповки, включающая в себя сварную часть, сформированную сваркой встык первого покрытого металлическим алюминием стального листа и второго покрытого металлическим алюминием стального листа, в которой средняя концентрация алюминия в сварочном металле в сварной части составляет от 0,3 масс. % до 1,5 масс. %, температура точки Ac3 сварочного металла, определяемая в °C по следующей формуле (1), составляет 1250°C или ниже, и кроме того алюминиевый слой, сформированный во время сварки встык, присутствует на поверхности сварной части.

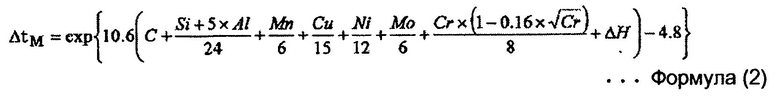

[Выражение 1]

Здесь C, Ni, Si, V, Mo, W, Mn, Cr, Cu, P, Al, As и Ti в формуле представляют собой количество отдельных элементов в сварочном металле в масс. %, а для отсутствующих элементов их количество при вычислениях полагается равным нулю.

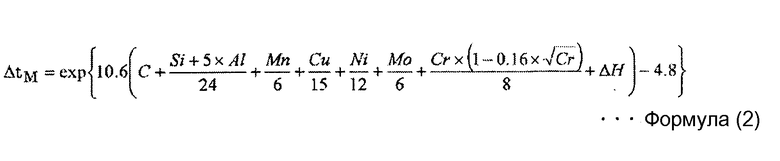

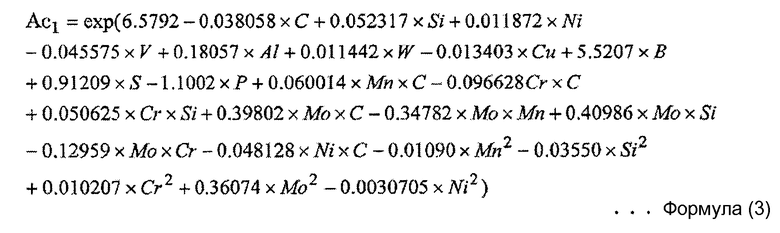

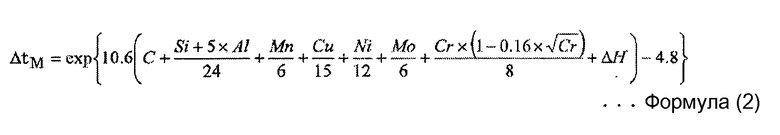

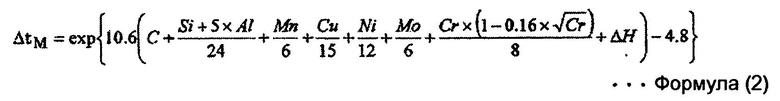

[0012] (2) Кроме того, в адаптированной заготовке для горячей штамповки в соответствии с вышеописанным п. (1) значение ΔtM в секундах, определяемое по следующей формуле (2), может составлять 0,5 с или больше.

[Выражение 2]

Здесь C, Si, Al, Mn, Cu, Ni, Mo, и Cr в формуле представляют собой количество отдельных элементов в сварочном металле в масс. %, причем для отсутствующих элементов их количество при вычислениях полагается равным нулю, а ΔH в формуле представляет собой числовое значение, определяемое, как описано ниже, в соответствии с количеством бора в масс. % и fN, когда fN устанавливается равным (0,02-N)/0,02, используя количество азота в сварочном металле в масс. %:

если B ≤ 0,0001, тогда ΔH=0,

если 0,0001 < B ≤ 0,0002, тогда ΔH=0,03×fN,

если 0,0002 < B ≤ 0,0003, тогда ΔH=0,06×fN, и

если 0,0003 < B, тогда ΔH=0,09×fN.

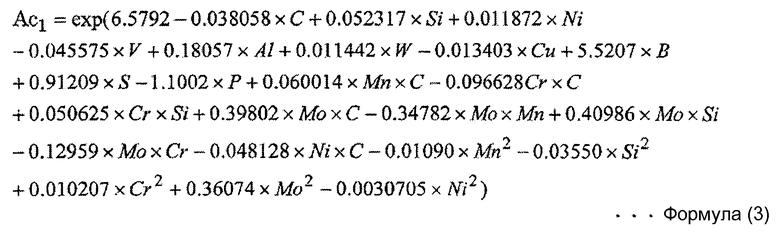

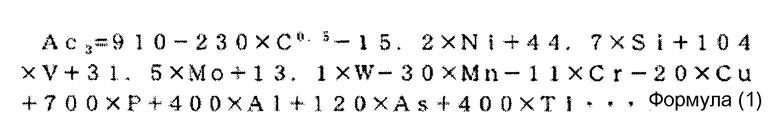

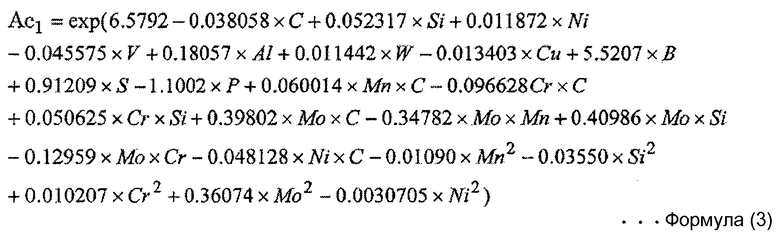

[0013] (3) Кроме того, в адаптированной заготовке для горячей штамповки в соответствии с вышеописанными пп. (1) или (2) значение температуры точки Ac1 сварочного металла, определяемое в °C по следующей формуле (3), может составлять 860°C или ниже.

[Выражение 3]

Здесь C, Si, Ni, V, Al, W, Cu, B, С, P, Mn, Cr и Mo в формуле представляют собой количество в масс. % отдельных элементов в сварочном металле, причем для отсутствующих элементов их количество при вычислениях полагается равным нулю.

[0014] (4) В адаптированной заготовке для горячей штамповки в соответствии с любым из вышеописанных пп. (1)-(3), когда толщина самой тонкой части сварочного металла обозначается величиной t в миллиметрах, толщина первого покрытого металлическим алюминием стального листа обозначается величиной t1 в миллиметрах, и толщина второго покрытого металлическим алюминием стального листа обозначается величиной t2 в миллиметрах, в случае, когда значение t1 равно значению t2, значение t может составлять 80% или больше от значения t1, а в случае, когда значение t1 отличается от значения t2, значение t может составлять 80% или больше от меньшего из значений t1 и t2.

[0015] (5) В адаптированной заготовке для горячей штамповки в соответствии с любым из вышеописанных пп. (1)-(4), в случае, когда значение t1, которое равно толщине первого покрытого металлическим алюминием стального листа, равно значению t2, которое равно толщине второго покрытого металлическим алюминием стального листа, максимальная высота сварочного металла может составлять 300 мкм или меньше от расширенной прямой поверхности первого покрытого металлическим алюминием стального листа; а в случае, когда значение t1 отличается от значения t2, максимальная высота сварочного металла может составлять 300 мкм или меньше от расширенной прямой поверхности более толстого из первого покрытого металлическим алюминием стального листа и второго покрытого металлическим алюминием стального листа.

[0016] (6) В адаптированной заготовке для горячей штамповки в соответствии с любым из вышеописанных пп. (1)-(5) содержание кислорода в сварочном металле может на 50 частей на миллион или более превышать среднее содержание кислорода в первом стальном листе, который является основным материалом для покрытия металлом первого покрытого металлическим алюминием стального листа, и во втором стальном листе, который является основным материалом для покрытия металлом второго покрытого металлическим алюминием стального листа.

[0017] (7) В соответствии со вторым аспектом настоящего изобретения предлагается способ для производства адаптированной заготовки для горячей штамповки, в котором сварка встык выполняется с использованием первого покрытого металлическим алюминием стального листа и второго покрытого металлическим алюминием стального листа, включающий в себя определение режима сварки так, чтобы средняя концентрация алюминия в сварочном металле в сварной части находилась в диапазоне от 0,3 масс. % до 1,5 масс. %, а значение температуры точки Ac3 (°C) сварочного металла, определяемое по следующей формуле (1), составляло 1250°C или ниже; и формирование алюминиевого слоя, получаемого из слоев алюминиевого покрытия первого покрытого металлическим алюминием стального листа и второго покрытого металлическим алюминием стального листа, на поверхности сварочного металла в сварной части путем выполнения сварки в определенном режиме сварки.

Здесь C, Ni, Si, V, Mo, W, Mn, Cr, Cu, P, Al, As и Ti в формуле представляют собой количество отдельных элементов в сварочном металле в масс. %. В дополнение к этому для отсутствующих элементов их количество при вычислениях полагается равным нулю.

[0018] (8) В способе для производства адаптированной заготовки для горячей штамповки в соответствии с вышеописанным п. (7) при определении режима сварки, кроме того, режим сварки может быть определен так, чтобы значение ΔtM, определяемое в секундах по следующей формуле (2), составляло 0,5 секунды или больше.

Здесь C, Si, Al, Mn, Cu, Ni, Mo и Cr в формуле представляют собой количество отдельных элементов в сварочном металле в масс. %, а для отсутствующих элементов их количество при вычислениях полагается равным нулю. В дополнение к этому ΔH в формуле представляет собой числовое значение, определяемое, как описано ниже, в соответствии с количеством бора в масс. % и fN, когда fN устанавливается равным (0,02-N)/0,02, используя количество азота в сварочном металле в масс. %:

если B ≤ 0,0001, тогда ΔH=0,

если 0,0001 < B ≤ 0,0002, тогда ΔH=0,03×fN,

если 0,0002 < B ≤ 0,0003, тогда ΔH=0,06×fN, и

если 0,0003 < B, тогда ΔH=0,09×fN.

[0019] (9) В способе для производства адаптированной заготовки для горячей штамповки в соответствии с вышеописанным пп. (7) или (8), кроме того, при определении режима сварки он может быть определен так, чтобы значение температуры точки Ac1 сварочного металла, определяемое в °C по следующей формуле (3), составляло 860°C или ниже.

[Выражение 6]

Здесь C, Si, Ni, V, Al, W, Cu, B, С, P, Mn, Cr и Mo в формуле представляют собой количество в масс. % отдельных элементов в сварочном металле, а для отсутствующих элементов их количество при вычислениях полагается равным нулю.

[0020] (10) В способе для производства адаптированной заготовки для горячей штамповки в соответствии с любым из вышеописанных пп. (7)-(9), кроме того, при определении режима сварки он может быть определен так, чтобы, когда толщина самой тонкой части сварочного металла обозначается величиной t в миллиметрах, толщина первого покрытого металлическим алюминием стального листа обозначается величиной t1 в миллиметрах, и толщина второго покрытого металлическим алюминием стального листа обозначается величиной t2 в миллиметрах в случае, когда значение t1 равно значению t2, значение t составляло 80% или больше от значения t1; а в случае, когда значение t1 отличается от значения t2, значение t составляло 80% или больше от меньшего из значений t1 и t2.

[0021] (11) В способе для производства адаптированной заготовки для горячей штамповки в соответствии с любым из вышеописанных пп. (7)-(10), кроме того, при определении режима сварки он может быть определен так, чтобы в случае, когда значение t1, которое равно толщине первого покрытого металлическим алюминием стального листа, равно значению t2, которое равно толщине второго покрытого металлическим алюминием стального листа, максимальная высота сварочного металла составляла 300 мкм или меньше от расширенной прямой поверхности первого покрытого металлическим алюминием стального листа; а в случае, когда значение t1 отличается от значения t2, максимальная высота сварочного металла составляла 300 мкм или меньше от расширенной прямой поверхности более толстого из первого покрытого металлическим алюминием стального листа и второго покрытого металлическим алюминием стального листа.

[0022] (12) В способе для производства адаптированной заготовки для горячей штамповки в соответствии с любым из вышеописанных пп. (7)-(11) при определении режима сварки он может быть определен так, чтобы содержание кислорода в сварочном металле на 50 частей на миллион или более превышало среднее содержание кислорода в стальном листе, который является основным материалом для покрытия металлом первого покрытого металлическим алюминием стального листа и второго покрытого металлическим алюминием стального листа.

[0023] (13) В способе для производства адаптированной заготовки для горячей штамповки в соответствии с любым из вышеописанных пп. (7)-(12) стыковая сварка может быть любой из лазерной сварки, сварки электронным лучом и плазменной сварки.

[0024] (14) В способе для производства адаптированной заготовки для горячей штамповки в соответствии с любым из вышеописанных пп. (7)-(13) стыковая сварка может быть лазерной сваркой, выполняемой с подачей сварочной проволоки.

[0025] (15) В соответствии с третьим аспектом настоящего изобретения предлагается горячештампованный элемент, полученный путем выполнения горячей штамповки адаптированной заготовки для горячей штамповки в соответствии с любым из вышеописанных пп. (1)-(6), в котором произведение твердости сварочного металла на толщину самой тонкой части сварочного металла больше либо произведения твердости первого покрытого металлическим алюминием стального листа на толщину первого покрытого металлическим алюминием стального листа, либо произведения твердости второго покрытого металлическим алюминием стального листа на толщину второго покрытого металлическим алюминием стального листа.

[0026] (16) В соответствии с четвертым аспектом настоящего изобретения предлагается способ для производства горячештампованного элемента, включающий в себя выполнение горячей штамповки адаптированной заготовки для горячей штамповки в соответствии с любым из вышеописанных пп. (1)-(6), в котором после горячей штамповки произведение твердости сварочного металла на толщину самой тонкой части сварочного металла больше как произведения твердости первого покрытого металлическим алюминием стального листа на толщину первого покрытого металлическим алюминием стального листа, так и произведения твердости второго покрытого металлическим алюминием стального листа на толщину второго покрытого металлическим алюминием стального листа.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0027] В соответствии с настоящим изобретением возможно обеспечить адаптированную заготовку для горячей штамповки, имеющую высокую прочность соединения после горячей штамповки, даже в том случае, когда покрытый металлическим алюминием стальной лист сваривается встык без удаления слоя металлического покрытия в свариваемой части.

В дополнение к этому в соответствии с настоящим изобретением возможно обеспечить горячештампованный элемент, имеющий высокую прочность соединения после горячей штамповки, даже в том случае, когда полученная адаптированная заготовка для горячей штамповки используется для сварки встык покрытого металлическим алюминием стального листа без удаления слоя металлического покрытия в свариваемой части.

Кроме того, поскольку поверхности наплавленных за один проход слоев металла в вышеописанной адаптированной заготовке для горячей штамповки и горячештампованного элемента покрываются алюминием, возможно решить проблему обезуглероживания или окисления сварочного металла во время горячей штамповки или проблему недостаточной коррозионной стойкости после горячей штамповки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

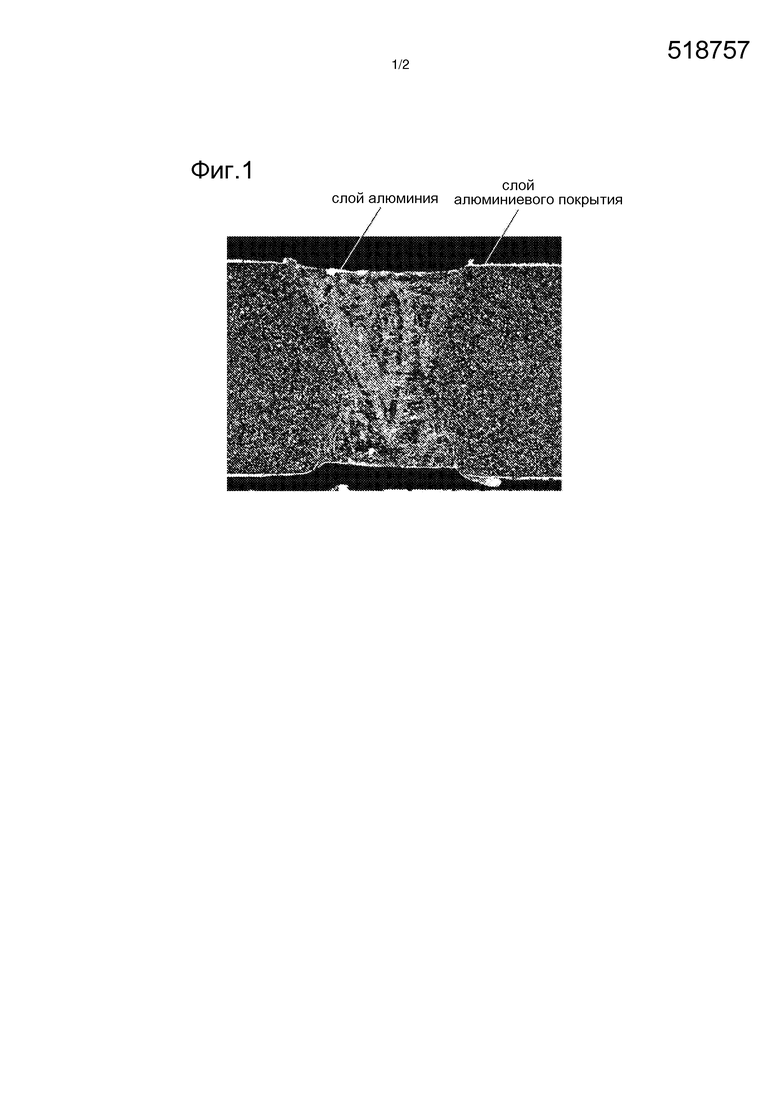

[0028] Фиг. 1 представляет собой фотографию, показывающую пример поперечного сечения сваренной части, сформированной путем выполнения лазерной сварки встык покрытого металлическим алюминием стального листа.

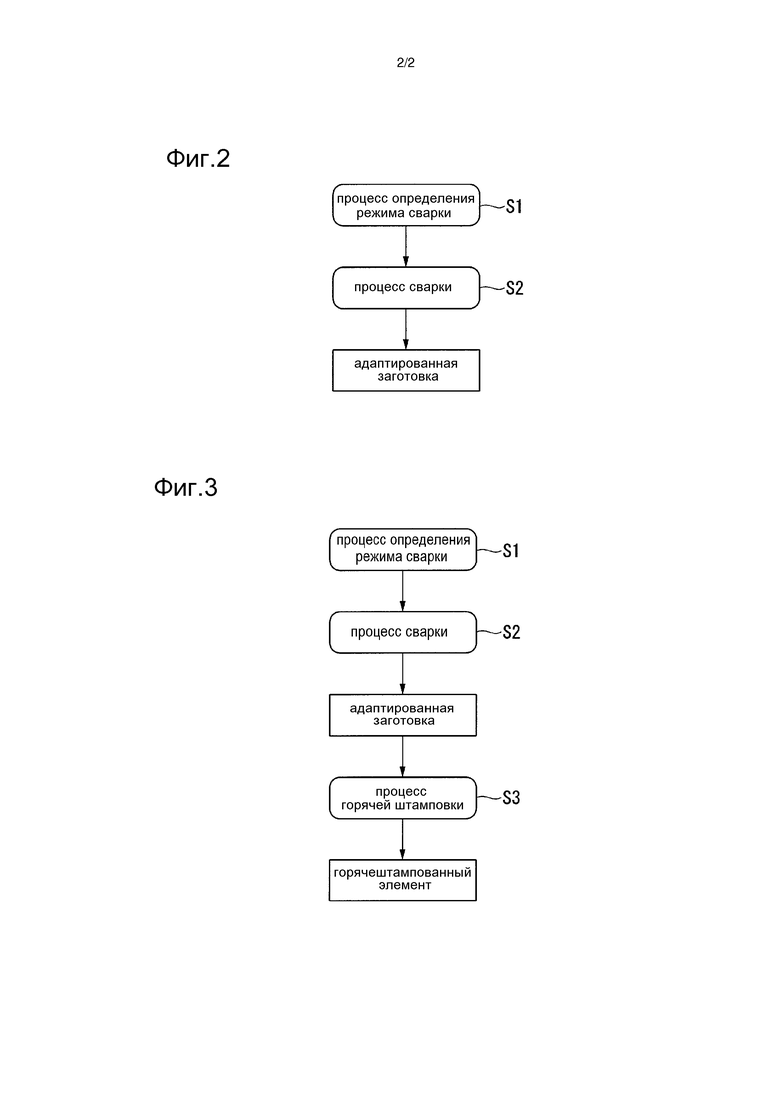

Фиг. 2 представляет собой блок-схему, показывающую пример способа для производства адаптированной заготовки в соответствии с настоящим вариантом осуществления.

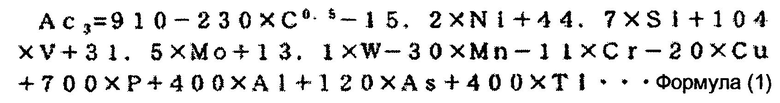

Фиг. 3 представляет собой блок-схему, показывающую пример способа для производства горячештампованного элемента в соответствии с одним вариантом осуществления.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0029] Далее будут описаны адаптированная заготовка для горячей штамповки в соответствии с одним вариантом осуществления настоящего изобретения (в дальнейшем в некоторых случаях называемая адаптированной заготовкой в соответствии с одним вариантом осуществления), способ для ее производства, горячештампованный элемент в соответствии с одним вариантом осуществления настоящего изобретения (в дальнейшем в некоторых случаях называемый горячештампованным элементом в соответствии с одним вариантом осуществления), а также способ для его производства.

[0030] 1. Адаптированная заготовка для горячей штамповки

(Средняя концентрация алюминия в сварочном металле: от 0,3 масс. % до 1,5 масс. %)

Адаптированная заготовка в соответствии с одним вариантом осуществления получается путем соединения множества покрытых металлическим алюминием стальных листов посредством стыковой сварки, и сварная часть, содержащая сварочный металл, присутствует в сваренной встык части.

В адаптированной заготовке в соответствии с одним вариантом осуществления важно управлять перемещением алюминия в сварочный металл из металлического покрытия так, чтобы оно находилось в пределах подходящего диапазона, как описано ниже, для того, чтобы гарантировать прочность соединения после горячей штамповки путем подавления обезуглероживания или окисления сварочного металла во время горячей штамповки, и кроме того гарантировать коррозионную стойкость после горячей штамповки. Для того чтобы управлять перемещением алюминия в сварочный металл из металлического покрытия, важно установить среднюю концентрацию алюминия в сварочном металле в диапазоне от 0,3 масс. % до 1,5 масс. %.

[0031] Авторы настоящего изобретения обнаружили, что в адаптированной заготовке для горячей штамповки, полученной путем сварки встык покрытого металлическим алюминием стального листа без удаления слоя металлического покрытия в свариваемой части, когда средняя концентрация алюминия в сварочном металле равна или больше определенного значения, путем перемещения и концентрации алюминия в сварочный металл из металлического покрытия возможно сформировать алюминиевый слой на поверхности сварочного металла. Таким образом было найдено, что поверхность сварочного металла (наплавленного за один проход слоя металла) покрывается алюминиевым слоем, сформированным во время сварки встык, как проиллюстрировано на фиг. 1. В дополнение к этому было обнаружено, что, поскольку поверхность сварочного металла покрывается слоем алюминия, возможно решить проблему обезуглероживания или окисления сварочного металла во время горячей штамповки или проблему недостаточной коррозионной стойкости элемента, получаемого горячей штамповкой (горячештампованного элемента). Причина вышеописанного факта неясна, но считается, что во время стыковой сварки металл покрытия (алюминий), расплавленный в подвергшейся тепловому воздействию зоне, вовлекается в поток в ванне расплава наплавленного за один проход слоя металла, и металл покрытия, имеющий более низкую температуру плавления, чем сталь, растекается на поверхности наплавленного за один проход слоя металла даже после отверждения ванны расплава, покрывая таким образом наплавленный за один проход слой металла.

Когда средняя концентрация алюминия в сварочном металле составляет менее 0,3 масс. %, перемещение и концентрация алюминия в сварочный металл из металлического покрытия являются недостаточными, и поэтому невозможно сформировать алюминиевый слой на поверхности сварочного металла. Следовательно, в этом случае невозможно решить проблему обезуглероживания или окисления сварочного металла во время горячей штамповки или проблему недостаточной коррозионной стойкости элемента, полученного горячей штамповкой. Следовательно, в данном варианте осуществления средняя концентрация алюминия в сварочном металле устанавливается равной 0,3 масс. % или больше.

[0032] С другой стороны, в адаптированной заготовке для горячей штамповки, получаемой путем сварки встык покрытого металлическим алюминием стального листа без удаления слоя металлического покрытия в свариваемой части, когда перемещение и концентрация алюминия в сварочный металл из металлического покрытия соответственным образом контролируются, становится возможным закалить сварочный металл во время процесса охлаждения в процессе стыковой сварки, который выполняется перед горячей штамповкой. В этом случае становится возможным заранее увеличить прочность сварочного металла перед процессом горячей штамповки. Таким образом, даже когда сварочный металл не закаливается в процессе горячей штамповки или когда сварочный металл отпускается в процессе горячей штамповки, возможно гарантировать достаточную прочность соединения после горячей штамповки (в горячештампованном элементе). С другой стороны, в случае, когда перемещение и концентрация алюминия в сварочный металл из металлического покрытия являются чрезмерными, средняя концентрация алюминия в сварочном металле становится слишком высокой. Поскольку алюминий является ферритообразующим, когда средняя концентрация алюминия в сварочном металле становится слишком высокой, аустенит не образуется во время процесса охлаждения в процессе стыковой сварки, который выполняется перед горячей штамповкой, и сварочный металл недостаточно закаливается во время процесса охлаждения в процессе сварки. Следовательно, в этом случае невозможно достичь высокого упрочнения сварочного металла, и становится невозможным гарантировать достаточную прочность соединения после горячей штамповки. Когда перемещение и концентрация алюминия в сварочный металл из металлического покрытия соответственно подавляются, возможно гарантировать достаточную прочность соединения после горячей штамповки.

Когда средняя концентрация алюминия в сварочном металле превышает 1,5 масс. %, невозможно гарантировать достаточную прочность соединения после горячей штамповки по вышеописанной причине. Поэтому средняя концентрация алюминия в сварочном металле устанавливается равной 1,5 масс. % или меньше. Когда средняя концентрация алюминия в сварочном металле устанавливается равной 1,5 масс. % или меньше, становится возможным получить упрочненную структуру, такую как мартенситная структура или мартенсит и бейнитная структура, путем закалки сварочного металла во время процесса охлаждения в процессе стыковой сварки, который выполняется перед горячей штамповкой.

[0033] (Температура точки Ac3 сварочного металла: 1250°C или ниже)

Авторы настоящего изобретения обнаружили, что даже когда средняя концентрация алюминия в сварочном металле составляет 1,5 масс. % или меньше, в химическом составе сварочного материала, в случае, когда содержание углерода или марганца мало, а содержание кремния велико, становится трудным заранее увеличить прочность сварочного металла путем закалки во время процесса охлаждения в процессе стыковой сварки, который выполняется перед горячей штамповкой, то есть становится трудным гарантировать достаточную прочность соединения после горячей штамповки. Авторы настоящего изобретения провели интенсивные исследования вышеописанного факта. В результате было подтверждено, что когда температура точки Ac3 (°C), определяемая следующей формулой (1), составляет 1250°C или меньше, становится возможным заранее увеличить прочность сварочного металла путем закалки сварочного металла во время процесса охлаждения в процессе стыковой сварки, который выполняется перед горячей штамповкой. Таким образом, было экспериментально подтверждено, что когда температура точки Ac3 устанавливается равной 1250°C или меньше, достаточная прочность соединения после горячей штамповки может быть обеспечена даже в том случае, когда сварочный металл не закаливается в процессе горячей штамповки, или когда сварочный металл отпускается в процессе горячей штамповки.

В случае, когда температура точки Ac3 сварочного металла, определяемая формулой (1), превышает 1250°C, становится трудным закалить сварочный металл во время процесса охлаждения в процессе стыковой сварки, который выполняется перед горячей штамповкой, и поэтому становится трудным гарантировать достаточную прочность соединения после горячей штамповки. Поэтому температура точки Ac3 сварочного металла, определяемая формулой (1), устанавливается равной 1250°C или ниже.

[0034]

Здесь обозначения элементов в формуле (C, Ni, Si, V, Mo, W, Mn, Cr, Cu, P, Al, As и Ti) представляют собой количество (масс. %) отдельных элементов в сварочном металле. В дополнение к этому для отсутствующих элементов их количество при вычислениях полагается равным нулю.

Формула для температуры точки Ac3 является формулой, известной из документа «The Physical metallurgy of Steels» authored by Leslie. W.C., translated and edited by Kouda Shigeyasu, published by Maruzen Company, Limited (1985), p. 273.

Так как более низкое значение точки Ac3 является более выгодным для закалки во время процесса охлаждения в процессе стыковой сварки, который выполняется перед горячей штамповкой, нижний предел значения температуры для точки Ac3 конкретно не определяется.

[0035] (ΔtM сварочного металла: 0,5 секунды или дольше)

Как было описано выше, для того, чтобы гарантировать достаточную прочность соединения после горячей штамповки, важно заранее увеличить прочность сварочного металла, закаливая его во время процесса охлаждения в процессе стыковой сварки, который выполняется перед горячей штамповкой. Для того, чтобы заранее увеличить прочность сварочного металла путем закалки, предпочтительно увеличить закаливаемость сварочного металла в дополнение к управлению значением температуры точки Ac3.

Значение ΔtM, определяемое следующей формулой (2), является индексом закаливаемости, означающим пороговое время охлаждения (в секундах), при котором структура сварочного металла полностью становится мартенситной при охлаждении. Более высокое значение ΔtM указывает на большую легкость закалки. Формула (2) описана, например, в документе Kasuya and Hashiba, Nippon Steel Technical Report No. 385, p. 48 to 55 (2006).

Когда значение ΔtM, определяемое следующей формулой (2), устанавливается равным 0,5 секунды или больше, становится возможным заранее увеличить прочность сварочного металла путем его закалки во время процесса охлаждения в процессе стыковой сварки, который выполняется перед горячей штамповкой. В дополнение к этому увеличение прочности сварочного металла облегчает обеспечение достаточной прочности соединения после горячей штамповки. Поэтому в адаптированной заготовке в соответствии с одним вариантом осуществления значение ΔtM сварочного металла, определяемое формулой (2), предпочтительно устанавливается равным 0,5 секунды или дольше. Значение ΔtM более предпочтительно устанавливается равным 1,0 секунды или больше. Поскольку большее значение ΔtM приводит к более высокой закаливаемости, нет никакой необходимости особенно ограничивать верхний предел значения ΔtM.

[0036]

Здесь соответствующие обозначения элементов (C, Si, Al, Mn, Cu, Ni, Mo и Cr) представляют собой содержание (в масс. %) элементов в сварочном металле, а для отсутствующих элементов их количество при вычислениях полагается равным нулю. В дополнение к этому ΔH в формуле представляет собой числовое значение, определяемое, как описано ниже, в соответствии с количеством B в масс. % и fN, когда fN устанавливается равным (0,02-N)/0,02, используя количество N в сварочном металле в масс. %:

если B ≤ 0,0001, тогда ΔH=0,

если 0,0001 < B ≤ 0,0002, тогда ΔH=0,03×fN,

если 0,0002 < B ≤ 0,0003, тогда ΔH=0,06×fN, и

если 0,0003 < B, тогда ΔH=0,09×fN.

[0037] (Температура точки Ac1 сварочного металла: 860°C или ниже)

Как было описано выше, когда перемещение и концентрация алюминия в сварочный металл из металлического покрытия ускоряются, температура точки Ac3 сварочного металла достигает высоких значений, и поэтому становится трудно задать температуру точки Ac3 сварочного металла равной температуре нагрева или ниже во время процесса горячей штамповки. Однако возможно задать температуру точки Ac1 сварочного металла равной температуре нагрева или ниже во время процесса горячей штамповки. Когда температура точки Ac1 устанавливается равной температуре нагрева или ниже во время процесса горячей штамповки, становится возможным достичь высокого упрочнения сварочного металла путем его закалки в процессе горячей штамповки. Следовательно, становится возможным гарантировать более высокую прочность соединения после горячей штамповки. Следовательно, температура точки Ac1 сварочного металла, определяемая следующей формулой (3), предпочтительно составляет 860°C или ниже.

[0038]

Здесь соответствующие обозначения элементов (C, Si, Ni, V, Al, W, Cu, B, С, P, Mn, Cr и Mo) представляют собой количество (в масс. %) элементов в сварочном металле, а для отсутствующих элементов их количество при вычислениях полагается равным нулю.

Поскольку более низкое значение температуры точки Ac1 более выгодно для закалки в процессе горячей штамповки, нижний предел значения температуры точки Ac1 особенно не определяется.

[0039] (Форма сварочного металла)

При сварке встык, выполняемой с вертикально обрезанными поверхностями краев стальных листов (покрытого металлическим алюминием стального листа), стыкуемых друг с другом, сваривание краевых поверхностей наплавленным слоем металла обычно осуществляется так, что наплавленный за один проход слой металла имеет вогнутую поверхность (локальное сужение) относительно поверхности стального листа с учетом точности резки краевых поверхностей. В этом случае, толщина самой тонкой части сварочного металла адаптированной заготовки в соответствии с одним вариантом осуществления предпочтительно составляет 80% или больше от толщины сваренного встык покрытого металлическим алюминием стального листа. Тогда возможно увеличить прочность секции сварного соединения (более тонкого листа в том случае, когда толщины свариваемых листов отличаются). Толщина самой тонкой части сварочного металла более предпочтительно устанавливается равной 90% или больше от толщины свариваемого встык покрытого металлическим алюминием стального листа (более тонкого листа в том случае, когда толщины свариваемых листов отличаются). Толщина самой тонкой части сварочного металла в данном варианте осуществления относится к толщине самой тонкой части из тех частей, которые полностью состоят из сварочного металла в направлении толщины стального листа.

Для того чтобы увеличить толщину сварочного металла, например, часть с локальным сужением может быть заполнена путем использования металла-заполнителя, такого как сварочная проволока. Однако в случае, когда толщина сварочного металла увеличивается путем выполнения стыковой сварки краевых поверхностей стального листа с использованием металла-заполнителя, такого как сварочная проволока, с целью улучшения прочности соединения, максимальная высота поверхности сварочного металла предпочтительно устанавливается равной 300 мкм или меньше от расширенной прямой поверхности сваренного встык покрытого металлическим алюминием стального листа (поверхности более толстого листа в том случае, когда толщины листов отличаются). Тогда становится возможным обеспечить более надежный контакт областей, находящихся в непосредственной близости от сварной части в адаптированной заготовке для горячей штамповки, и пресс-формы во время горячей штамповки. Следовательно, становится возможным более надежно выполнить закалку областей, находящихся в непосредственной близости от сварной части в адаптированной заготовке для горячей штамповки посредством теплопередачи в пресс-форме.

[0040] (Содержание кислорода в сварочном металле)

Содержание кислорода в сварочном металле для адаптированной заготовки в соответствии с одним вариантом осуществления предпочтительно устанавливается таким, чтобы оно на 50 частей на миллион или более превышало среднее содержание кислорода в стальном листе, который является основным материалом для покрытия металлом свариваемого встык покрытого металлическим алюминием стального листа. Тогда, хотя подробный механизм этого и неясен, размер блоков мартенсита в сварочном металле становится небольшим, и ударная вязкость сварочного металла улучшается. Для того чтобы увеличить содержание кислорода в сварочном металле, можно использовать при сваривании, например, полую сварочную проволоку. В случае, когда используется полая сварочная проволока, содержание кислорода изменяется в зависимости от количества подаваемой полой сварочной проволоки, и поэтому скорость подачи полой сварочной проволоки может быть выбрана в соответствии с намеченным содержанием кислорода. Верхний предел разности между содержанием кислорода в сварочном металле и средним содержанием кислорода в стальном листе, который является основным материалом для покрытия металлом свариваемого встык покрытого металлическим алюминием стального листа, особенно не ограничивается, но предпочтительно устанавливается равным 300 частей на миллион или меньше с точки зрения подавления формирования крупнозернистого оксида.

[0041] (Покрытый металлическим алюминием стальной лист)

Покрытый металлическим алюминием стальной лист, используемый для адаптированной заготовки в соответствии с одним вариантом осуществления, особенно не ограничивается. Например, в качестве покрытого металлическим алюминием стального листа, предлагаемого для стыковой сварки с целью получения адаптированной заготовки в соответствии с одним вариантом осуществления, могут использоваться стальные листы одного и того же вида, однако стальные листы, имеющие различные характеристики, такие как прочность, также могут использоваться с целью придания отдельным частям заготовки различных характеристик.

В случае, когда покрытый металлическим алюминием стальной лист применяется для той части, в которой требуется усовершенствование механических свойств путем закалки во время горячей штамповки, может использоваться покрытый металлическим алюминием стальной лист, включающий в себя в качестве основного материала, например, стальной лист, имеющий следующий химический состав: углерод: от 0,15 масс. % до 0,25 масс. %, кремний: от 0,1 масс. % до 0,35 масс. %, марганец: от 0,8 масс. % до 1,8 масс. %, хром: от 0,01 масс. % до 0,5 масс. %, бор: 0,1 масс. % или меньше (включая 0 масс. %) с остатком, состоящим из железа и примесей, или стальной лист, имеющий вышеописанный химический состав, дополнительно включающий в себя один или более элементов из титана, ниобия и молибдена.

Нет необходимости особенно определять прочность подлежащего сварке встык покрытого металлическим алюминием стального листа, который используется для адаптированной заготовки в соответствии с одним вариантом осуществления, с точки зрения прочности после горячей штамповки. Однако когда принимается во внимание обрабатываемость, такая как вырубка заготовки перед стыковой сваркой, прочность при растяжении перед горячей штамповкой предпочтительно должна находиться в диапазоне от 270 МПа до 590 МПа.

Диапазон толщины подлежащего сварке встык покрытого металлическим алюминием стального листа, который используется для адаптированной заготовки в соответствии с одним вариантом осуществления, составляет, например, от 0,8 мм до 4,0 мм, и предпочтительно от 0,8 мм до 2,0 мм.

[0042] Слой покрытия из металлического алюминия в покрытом металлическим алюминием стальном листе предотвращает коррозию стального листа, а также предотвращает образование окалины (оксида железа), получающейся при окислении поверхности стального листа при его нагреве до высокой температуры во время горячей штамповки стального листа. Поскольку слой покрытия из металлического алюминия имеет более высокую температуру кипения и подобного, чем покрытия из органических материалов или покрытия из других металлических материалов (например, из материалов на основе цинка), при формовании с использованием способа горячей штамповки становится возможным обрабатывать слой покрытия из металлического алюминия при высокой температуре. Следовательно, вышеописанная характеристика является выгодной с точки зрения закалки сварочного материала в процессе горячей штамповки. С вышеописанной точки зрения предпочтительно, чтобы слой покрытия из металлического алюминия был сформирован на обеих поверхностях стального листа.

Слой покрытия из металлического алюминия может быть сформирован на поверхности стального листа с использованием, например, нанесения покрытий способом погружения в расплав. Могут использоваться любые металлические покрывающие слои, при условии, что слой металлического покрытия содержит в качестве главного компонента алюминий. Не существует никаких конкретных ограничений относительно других компонентов, кроме алюминия. Например, слой металлического покрытия может содержать от 3 масс. % до 15 масс. % кремния. Когда содержание кремния составляет 3 масс. % или больше, становится возможным управлять слоем сплава, образующегося во время покрытия металла способом погружения в расплав. С другой стороны, когда содержание кремния составляет 15 масс. % или меньше, можно гарантировать хорошую обрабатываемость и коррозионную стойкость в слое металлического покрытия.

[0043] 2. Способ для производства адаптированной заготовки для горячей штамповки

(Способ для корректировки химического состава сварочного металла)

Как было описано выше, в адаптированной заготовке для горячей штамповки, получаемой путем сварки встык покрытого металлическим алюминием стального листа без удаления слоя металлического покрытия в свариваемой части, температура точки Ac3 сварочного металла становится высокой из-за перемещения и концентрации алюминия в сварочный металл из металлического покрытия во время стыковой сварки. В результате может иметь место случай, в котором становится трудным увеличить прочность путем закалки сварочного металла в процессе горячей штамповки, либо прочность уменьшается вследствие отпуска металла.

Следовательно, в способе для производства адаптированной заготовки в соответствии с одним вариантом осуществления сварка выполняется после того, как условия будут скорректированы таким образом, чтобы средняя концентрация алюминия в сварочном металле находилась в диапазоне от 0,3 масс. % до 1,5 масс. %, а температура точки Ac3 (°C) сварочного металла, определяемая вышеописанной формулой (1), составляла 1250°C или ниже (процесс определения условий сварки: S1). В этом случае, поскольку становится возможным заранее увеличить прочность сварочного металла путем его закалки во время процесса охлаждения в процессе стыковой сварки, который выполняется перед горячей штамповкой, можно гарантировать достаточную прочность соединения после горячей штамповки, даже когда сварочный металл не закаливается в процессе горячей штамповки, или когда сварочный металл отпускается в процессе горячей штамповки.

Кроме того, в способе для производства адаптированной заготовки в соответствии с одним вариантом осуществления на поверхности сварочного металла формируется слой алюминия, получаемый из слоя металлического алюминия в покрытом металлическим алюминием стальном листе, подлежащем сварке (процесс сварки: S2).

[0044] Здесь средняя концентрация алюминия в сварочном металле может быть вычислена путем вычисления содержания алюминия, включенного в сварочный металл из слоя металлического покрытия, с использованием ширины наварного слоя и толщины слоя металлического покрытия на передней и задней части слоя покрытия из металлического алюминия, величины разделки кромок под сварку и подобного, оценивая содержание алюминия, включенного из стального листа, который является основным материалом для нанесения металлического покрытия, или содержание алюминия, включенного из металла-заполнителя в том случае, когда используется металл-заполнитель, и с использованием вышеописанных значений и площади поперечного сечения сварочного металла. Таким образом, средняя концентрация алюминия может быть оценена исходя из химического состава покрытого металлическим алюминием стального листа, массы покрытия, толщины листа, величины разделки кромок под сварку, химического состава металла-заполнителя и подобного. Следовательно, возможно управлять средней концентрацией алюминия в сварочном металле, определяя режим сварки с учетом вышеописанных фактов.

Например, для того чтобы задать среднюю концентрацию алюминия в сварочном металле равной 1,5 масс. % или меньше без использования металла-заполнителя, можно использовать стальной лист, имеющий толщину в диапазоне от 0,8 мм до 2,0 мм, в случае, когда покрытый металлическим алюминием с двух сторон стальной лист, имеющий плотность покрытия 40/40 г/м2, сваривается встык с разделкой кромок под сварку 0,2 мм или 0,4 мм. В дополнение к этому можно использовать стальной лист, имеющий толщину в диапазоне от 1,4 мм до 4,0 мм, в случае, когда покрытый металлическим алюминием с двух сторон стальной лист, имеющий плотность покрытия 80/80 г/м2, сваривается встык с разделкой кромок под сварку 0,2 мм или 0,4 мм. Предпочтительно использовать толщину покрытого металлическим алюминием стального листа, равную 3,0 мм или меньше в случае, когда покрытый металлическим алюминием с двух сторон стальной лист, имеющий плотность покрытия 80/80 г/м2, сваривается встык с разделкой кромок под сварку 0,2 мм или 0,4 мм.

В случае, когда плотность покрытия является большой, в зависимости от толщины стального листа также может иметь место случай, в котором трудно обеспечить среднюю концентрацию алюминия в сварочном металле, равную 1,5 масс. % или меньше. В таком случае предпочтительно формировать зазоры в торцевой части стального листа и разбавлять алюминий путем заполнения зазоров сварочным металлом с использованием во время сваривания металла-заполнителя, такого как сварочная проволока. Тогда количество сварочного металла увеличивается, и становится возможным обеспечить концентрацию алюминия в сварочном металле, равную 1,5 масс. % или меньше. Могут использоваться металл-заполнитель в порошковой форме или металл-заполнитель в форме проволоки; однако, с точки зрения перехода в состояние текучести более подходящей является подача металла-заполнителя в форме сварочной проволоки.

[0045] Температура точки Ac3 (°C) сварочного металла, определяемая вышеописанной формулой (1), значение ΔtM (в секундах), определяемое вышеописанной формулой (2), и температура точки Ac1 (°C) сварочного металла, определяемая вышеописанной формулой (3), также могут быть оценены с использованием того же самого способа в качестве управления средней концентрацией алюминия. Когда сварка выполняется в таком режиме сварки, в котором химический состав покрытого металлическим алюминием стального листа, масса покрытия, толщина листа, величина разделки кромок под сварку, химический состав металла-заполнителя и т.п. регулируются на основе вышеописанной оценки, можно легко установить температуру точки Ac3 (°C) равной 1250°C или ниже, значение ΔtM (в секундах) равным 0,5 с или дольше, а значение температуры точки Ac1 (°C) равным 860°C или ниже.

В частности, предпочтительно оценивать компоненты металла-заполнителя и количество подаваемого металла-заполнителя в следующем порядке, и экспериментально подтвердить компоненты металла-заполнителя и количество подаваемого металла-заполнителя, используя оцененные компоненты и оцененное количество подаваемого металла-заполнителя.

(i) Сначала форма наплавленного за один проход слоя металла оценивается исходя из толщины листа, величины разделки кромок под сварку и количества тепла, подводимого при сварке к покрытому металлическим алюминием стальному листу, подлежащему свариванию. Ширина плавления слоя металлического покрытия получается исходя из оценочных ширин наварных слоев на передней и задней части стального листа, а содержание алюминия, проникшего при сварке из слоя металлического покрытия в сварочный металл, формирующий наплавленный за один проход слой металла, оценивается на основе ширины плавления и толщины покрытия. В дополнение к этому количество сварочного металла получается исходя из предполагаемой формы наплавленного за один проход слоя металла, а компоненты сварочного металла оцениваются исходя из компонентов (химических компонентов) свариваемого покрытого металлическим алюминием стального листа, состава используемой сварочной проволоки, а также содержания алюминия, проникшего при сварке в сварочный металл.

(ii) Затем оцененные компоненты сварочного металла исследуются на предмет того, являются ли компоненты подходящими для вышеописанных условий (средняя концентрация алюминия, температура точки Ac3 и т.п.). В случае если компоненты не являются подходящими, состав сварочной проволоки изменяется, и затем снова определяется, являются ли компоненты подходящими для вышеописанных условий.

(iii) В случае, если при изменении состава сварочной проволоки компоненты становятся подходящими для вышеописанных условий, сварочная проволока заменяется на проволоку, имеющую новые компоненты. В случае если компоненты не являются подходящими для вышеописанных условий даже после изменения состава сварочной проволоки, количество сварочного металла увеличивается путем изменения величины разделки кромок под сварку. В дополнение к этому компоненты сварочного металла после изменения величины разделки кромок под сварку оцениваются в соответствии с вышеописанным пунктом (i) для определения того, является ли сварочный металл подходящим для вышеописанных условий.

[0046] До сих пор описывался случай, в котором компоненты или количество подаваемой сварочной проволоки регулируются в отношении компонентов сварочного металла, однако компоненты или количество подаваемой сварочной проволоки могут также регулироваться с учетом зависимости между твердостью стального листа из основного металла и твердостью сварочного металла путем оценки того, удовлетворяет ли зависимость между твердостью стального листа из основного металла и твердостью сварочного металла нижеописанным условиям, с использованием способа для оценки твердости HV (BM) стального листа и твердости HV (WM) сварочного металла после горячей штамповки.

Как описано выше, использование металла-заполнителя позволяет регулировать значения температуры точки Ac3 (°C), времени ΔtM (в секундах) и температуры точки Ac1 (°C) не только путем разбавления алюминия, но также и путем корректировки химического состава, подаваемого количества и подобного. Кроме того, использование металла-заполнителя также позволяет улучшить прочность соединения путем увеличения толщины сварочного металла или управления формой. Как было описано выше, толщина самой тонкой части сварочного металла для адаптированной заготовки в соответствии с одним вариантом осуществления предпочтительно составляет 80% или больше от толщины свариваемого встык покрытого металлическим алюминием стального листа (от толщины более тонкого листа в том случае, когда толщина листов различается). Следовательно, увеличение толщины сварочного металла с использованием металла-заполнителя является предпочтительным с точки зрения улучшения прочности соединения. Однако максимальная высота поверхности сварочного металла предпочтительно устанавливается в 300 мкм или меньше от расширенной прямой поверхности свариваемого встык покрытого металлическим алюминием стального листа (от поверхности более толстого листа в том случае, когда толщина листов различается) для того, чтобы области адаптированной заготовки для горячей штамповки, находящиеся в непосредственной близости от сварной части, закалялись более надежно.

С точки зрения увеличения закаливаемости сварочного металла выгодно подавать углерод (C) или элемент, увеличивающий закаливаемость, из металла-заполнителя в сварочный металл. Однако твердую проволоку, имеющую высокое содержание углерода или элемента сплава, трудно производить, и поэтому в качестве металла-заполнителя для простоты использования предпочтительно используется полая проволока, имеющая стальную внешнюю оболочку, наполненную углеродным порошком или металлическим порошком (также называемая полой металлической проволокой, поскольку она не содержит флюса). Так как полая металлическая проволока заполнена углеродным порошком или металлическим порошком, использование полой металлической проволоки облегчает подачу углерода и т.п. к сварочному металлу. Когда выполняется сварка с использованием полой металлической проволоки, содержащей углеродный порошок, и содержание углерода в сварочном металле делается больше, чем содержание углерода в основном металле, становится возможным сделать твердость сварочного металла выше твердости основного металла. Горячештампованный элемент, включающий в себя вышеописанный сварочный металл, является предпочтительным, поскольку даже когда горячештампованный элемент значительно деформируется из-за удара и т.п., часть соединения предпочтительно не разрушается, и поэтому может быть обеспечена большая прочность соединения.

В полой металлической проволоке используется металлический порошок, имеющий большую удельную поверхность, например железный порошок. Поскольку кислород адсорбируется на поверхности металлического порошка, становится возможным увеличить содержание кислорода в сварочном металле путем выполнения сварки с использованием полой металлической проволоки. Как было описано выше, содержание кислорода в сварочном металле предпочтительно устанавливается так, чтобы оно на 50 частей на миллион или больше превышало среднее содержание кислорода в стальном листе, который является основным материалом для покрытия металлом свариваемого встык покрытого металлическим алюминием стального листа. Подробный механизм этого неясен, но увеличение содержания кислорода в сварочном металле уменьшает размеры блоков мартенсита в сварочном металле, и ударная вязкость сварочного металла улучшается. Поскольку содержание кислорода изменяется в зависимости от количества подаваемой полой металлической проволоки, становится возможным установить содержание кислорода в сварочном металле так, чтобы оно на 50 частей на миллион или больше превышало среднее содержание кислорода в стальном листе, который является основным материалом для покрытия металлом свариваемого встык покрытого металлическим алюминием стального листа, регулируя скорость подачи полой металлической проволоки в соответствии с намеченным содержанием кислорода.

[0047] (Способ сварки)

Как было описано выше, в адаптированной заготовке для горячей штамповки, полученной путем сварки встык покрытого металлическим алюминием стального листа без удаления слоя металлического покрытия в свариваемой части, температура точки Ac3 сварочного металла становится высокой из-за перемещения и концентрации алюминия в сварочный металл из металлического покрытия во время сваривания, и становится трудным увеличить прочность путем закалки сварочного металла в процессе горячей штамповки. Однако когда прочность сварочного металла заранее увеличивается путем закалки во время процесса охлаждения в процессе стыковой сварки, который выполняется перед горячей штамповкой, становится возможным гарантировать достаточную прочность соединения после горячей штамповки, даже когда сварочный металл не закаливается в процессе горячей штамповки, или когда сварочный металл отпускается в процессе горячей штамповки. Следовательно, используемый способ сварки предпочтительно является таким способом сварки, в котором ширина проникновения сварки в стальной лист является малой, а скорость охлаждения после сварки является высокой. Примеры способов сварки, отвечающих вышеописанным требованиям, включают в себя способы сварки, в которых плотность энергии является высокой, и в которых используется источник тепла, способный интенсивно нагревать узкую область, такие как лазерная сварка, плазменная сварка, а также сварка электронным лучом. Среди вышеописанных способов способ лазерной сварки является самым подходящим. В способе лазерной сварки нет никакого специфического ограничения относительно типа и т.п. лазерного излучателя, и сварка может быть выполнена с выходной мощностью лазера, соответствующей толщине используемого стального листа. Во время этого также возможно подавать сварочную проволоку и выполнять сварку, как описано выше.

Фиг. 2 иллюстрирует пример способа для производства вышеописанной адаптированной заготовки для горячей штамповки.

[0048] 3. Горячештампованный элемент

(Твердость сварочного металла после горячей штамповки)

Горячештампованный элемент в соответствии с одним вариантом осуществления может быть получен путем выполнения горячей штамповки адаптированной заготовки для горячей штамповки в соответствии с одним вариантом осуществления. В случае, когда горячештампованный элемент используется в качестве структурного элемента при сборке автомобиля, от него требуется не разрушаться по сварному шву даже при значительной деформации от удара, а также иметь хорошую способность к поглощению энергии при деформации и высокий условный предел текучести.

Для того чтобы удовлетворить вышеописанные требования, прочность сварной части в горячештампованном элементе обязана быть выше прочности любых частей в горячештампованном сваренном встык покрытом металлическим алюминием стальном листе.

Таким образом, для того чтобы удовлетворить вышеописанные требования, в горячештампованном элементе произведение твердости HV (WM) сварочного металла после горячей штамповки и толщины t (WM) самой тонкой части сварочного металла должно быть больше либо произведения твердости HV1(BM) и толщины t1(BM) одного сваренного встык покрытого металлическим алюминием стального листа после горячей штамповки, либо произведения твердости HV2(BM) и толщины t2(BM) другого сваренного встык покрытого металлическим алюминием стального листа после горячей штамповки, то есть должно выполняться условие:

HV(WM)×t(WM)>min{HV1(BM)×t1(BM), HV2(BM)×t2(BM)}.

Здесь твердость сварочного металла является средним значением из трех измеренных значений твердости по Виккерсу, полученным путем удаления максимального значения и минимального значения из значений, измеренных в пяти точках на поперечном сечении сварного шва в центральной части в направлении толщины листа, а твердость стального листа является средним значением твердости по Виккерсу, измеренным в трех точках на поперечном сечении листа аналогичным образом. В дополнение к этому использованная выше функция min{} означает функцию, возвращающую минимальное значение ее аргументов.

Когда температура точки Ac3 сварочного металла увеличивается из-за перемещения и концентрации алюминия в сварочный металл из металлического покрытия, может иметь место случай, в котором сварочный металл не преобразуется в аустенит во время нагревания при горячей штамповке, и отпускается и размягчается. В таком случае также возможно удовлетворить условие HV(WM)×t(WM)>min{HV1(BM)×t1(BM), HV2(BM)×t2(BM)} путем выбора комбинации свариваемого стального листа, режима сварки и подобного. Тогда горячештампованный элемент будет обладать достаточными функциями в качестве структурного элемента автомобиля.

[0049] Производственные условия для производства адаптированной заготовки для горячей штамповки, из которой может быть получен горячештампованный элемент, удовлетворяющий вышеописанным условиям, могут быть получены экспериментально путем выполнения горячей штамповки адаптированной заготовки для горячей штамповки, произведенной в испытательных целях, и повторения проверки полученного горячештампованного элемента. Кроме того, также можно оценить, удовлетворяет ли адаптированная заготовка вышеописанным условиям, оценивая твердость Hv(BM) горячештампованного стального листа и твердость Hv(WM) сварочного металла.

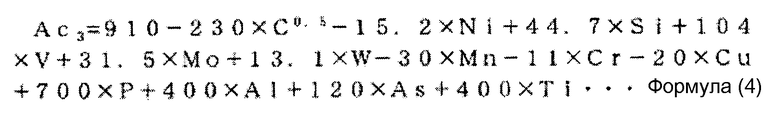

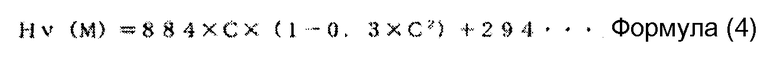

Например, сначала оценивается содержание углерода в сварочном металле, исходя из множества условий, таких как химический состав, толщина листа и режим сварки свариваемого встык стального листа, а также химический состав сварочной проволоки в случае, когда используется сварочная проволока. Затем, если сварочный металл является мартенситом, твердость HV(M) вычисляется по следующей формуле (4) с использованием оценочного содержания углерода. Затем расчетная твердость уменьшается на 100. Таким образом может быть оценен нижний предел твердости сварочного металла.

[0050] [Выражение 10]

В данном случае 100 представляет собой экспериментально полученное числовое значение. Алюминий включается в сварочный металл из слоя металлического покрытия в покрытом металлическим алюминием стальном листе, и таким образом увеличивает температуру точки Ac1 и температуру точки Ac3 сварочного металла. Следовательно, в зависимости от условий нагрева или от средней концентрации алюминия в сварочном металле во время процесса горячей штамповки сварочный металл не полностью преобразуется в аустенит и в процессе горячей штамповки образует двухфазную область, или аустенитное преобразование вообще не происходит, и сварочный металл просто отпускается. Здесь сварочный металл больше всего размягчается в том случае, когда аустенитное преобразование вообще не происходит, и сварочный металл просто отпускается, но было экспериментально подтверждено, что твердость (степень размягчения) составляет самое большее приблизительно Hv(M)-100. Следовательно, нижний предел твердости сварочного металла может быть получен с использованием выражения Hv(M)-100.

В дополнение к этому для горячештампованного стального листа меньшее из значения HV(M), вычисленного по формуле (2), и значения, вычисленного по формуле {1650×(C+f(B))+10×Si+80×(Mn+Cr+V+2×Mo+2×Nb+Cu/2+Ni/4)+Ni/4} с использованием содержания элементов (в масс. %) в стальном листе, используется в качестве расчетной величины HV(BM).

Здесь f(B) является значением, определяемым содержанием бора, и в случае, если содержание бора ≥0,0004 масс. %, f(B)=0,03, а в случае, если содержание бора <0,0004 масс. %, f(B)=0.

Можно оценить возможность сборки стального листа, образующего адаптированную заготовку, путем проверки, удовлетворяются ли вышеописанные условия, на основе расчетной величины твердости, полученной вышеописанным образом, толщины свариваемого встык стального листа и минимальной толщины сварочного металла.

[0051] 4. Способ для производства горячештампованного элемента

Способ для производства горячештампованного элемента в соответствии с одним вариантом осуществления включает в себя процесс горячей штамповки (S3) для выполнения горячей штамповки вышеописанной адаптированной заготовки в соответствии с одним вариантом осуществления, так что после процесса горячей штамповки произведение твердости сварочного металла и толщины самой тонкой части сварочного металла становится больше, чем произведение твердости на толщину любого из свариваемых покрытых металлическим алюминием стальных листов. Условия горячей штамповки могут соответствовать обычному способу. Таким образом, в случае, когда закалка выполняется в процессе горячей штамповки, покрытый металлическим алюминием стальной лист обычно нагревается до температуры точки Ac3 или выше (например, приблизительно до 900°C), а затем выполняется горячая штамповка. В случае, когда закаленная структура должна иметь сложное строение, температура нагрева может быть установлена в диапазоне от температуры точки Ac1 до температуры точки Ac3.

С точки зрения надежного выполнения закалки адаптированной заготовки для горячей штамповки предпочтительным является использовать пресс-форму непосредственного водяного охлаждения, в которой стальной лист охлаждается путем распыления охлаждающей воды в пресс-форме, используемой в качестве пресс-формы для горячей штамповки.

Фиг. 3 показывает пример вышеописанного способа для производства горячештампованного элемента.

Пример 1

[0052] Для того чтобы получить адаптированную заготовку, имеющую различные прочности в некоторых ее частях после горячей штамповки, были подготовлены стальной лист 1 (сталь типа HS), обладающий прочностью при растяжении, которая достигает 1470 МПа или больше после горячей штамповки, и стальные листы 2 (сталь типа 270, 440 и 590), обладающие прочностью при растяжении перед горячей штамповкой 270 МПа, 440 МПа и 590 МПа соответственно. Толщина стальных листов была установлена в диапазоне от 1,0 мм до 1,8 мм.

Для того чтобы индивидуально подготовить средние концентрации алюминия в сварочном металле, стальной лист, имеющий алюминиевое покрытие только на одной поверхности с плотностью 20 г/м2, и стальные листы, имеющие плакирующих алюминиевое покрытие на обеих поверхностях с плотностью 20 г/м2, 40 г/м2 и 80 г/м2, были произведены в испытательных целях путем плакирования алюминием наружных поверхностей стальных листов, не имеющих алюминиевого покрытия.

Стальные листы были расположены встык друг к другу и были сварены с использованием волоконного лазера. Диаметр светового пятна лазера был установлен в 0,6 мм. Экранирование во время сварки выполнялось с использованием экранирующего сопла (с внутренним диаметром 6 мм), имеющего ту же самую ось, что и луч лазера, с зазором (расстоянием между концом сопла и поверхностью стального листа) 10 мм и скоростью подачи газообразного аргона 20 л/мин. Скорость сварки поддерживалась равной 4 м/мин, а выходная мощность лазера регулировалась в диапазоне от 2 кВт до 4 кВт в соответствии с толщиной листа.

Средняя концентрация алюминия (Al) в сварочном металле была проанализирована и получена с использованием проб сварочного металла, взятых после того, как слой с высокой концентрацией алюминия на поверхности был отполирован и удален после лазерной сварки. В дополнение к этому наблюдение поперечного сечения сварной части и измерение толщины сварного шва были выполнены для того, чтобы проверить качество сварной части после лазерной сварки.

После лазерной сварки была выполнена горячая штамповка полученной адаптированной заготовки (материала заготовки). Горячая штамповка выполнялась путем нагревания материала заготовки в печи до температуры 900°C и помещения материала заготовки в пресс-форму, в результате чего был подготовлен плоский лист.

Для того чтобы проверить состояние закалки после горячей штамповки, были измерены твердость части основного металла после горячей штамповки и твердость наплавленного за один проход слоя металла. В дополнение к этому для оценки характеристик горячештампованных элементов, в которых прочность была индивидуально обеспечена в некоторых частях, выполнялись наблюдение за состоянием окисления поверхности наплавленного за один проход слоя металла во время горячей штамповки и испытание на разрыв, в котором нагрузка прикладывалась ортогонально к наплавленному за один проход слою металла. Испытание на разрыв выполнялось в соответствии с японским промышленным стандартом JIS 2241:2011.

В результате испытания на разрыв было установлено, что достаточная прочность соединения получается в том случае, когда горячештампованный элемент разрушается не по сварочному металлу, а по основному металлу. Однако в случае, когда горячештампованный элемент разрушался по основному металлу при прочности значительно ниже, чем исходная прочность основного металла, считалось, что достаточная прочность соединения не может быть получена.

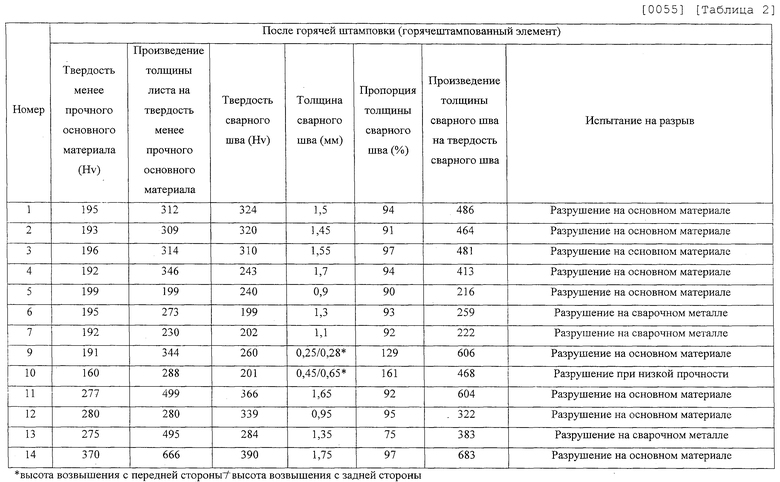

Использованные стальные листы и результаты множества измерений, выполненных после сварки и горячей штамповки, приведены в Таблицах 1 и 2.

[0053] Результаты испытаний №№1-15 могут быть оценены, как описано ниже.

В случае, когда стальной лист для горячей штамповки без покрытия и стальной лист из стали типа 270 без покрытия сваривались встык, а затем штамповались горячей штамповкой, средняя концентрация алюминия в сварочном металле была низкой, алюминиевый слой на поверхности наплавленного за один проход слоя металла не наблюдался, и на наплавленном за один проход слое металла была сформирована толстая оксидная пленка. Оксидная пленка частично отслаивалась при прикосновении. Следовательно, не было возможным получить адгезию покрытия, даже когда покрытие выполнялось в вышеописанном состоянии (№1). В дополнение к этому то же самое испытание было выполнено на стальном листе, имеющем покрытие только на одной поверхности с плотностью 20 г/м2. В результате, как и ожидалось, средняя концентрация алюминия в сварочном металле была низкой, алюминиевый слой на поверхности наплавленного за один проход слоя металла не был сплошным, а на поверхности наплавленного за один проход слоя металла в процессе горячей штамповки была сформирована толстая окисная пленка (№ 2).

Следовательно, в результате выбора множества плотностей покрытия или толщин стальных листов и выполнения испытаний индивидуальными средними концентрациями алюминия в сварочном металле было подтверждено, что когда средняя концентрация алюминия в сварочном металле составляет 0,3 масс. % или больше, можно избежать формирования толстой оксидной пленки в процессе горячей штамповки (№№3-5, 9, 11, 12 и 14). В вышеописанных стальных листах слои с высокой концентрацией алюминия были сформированы так, что они покрывали поверхность наплавленного за один проход слоя металла за счет алюминия из покрытия листов. Считается, что слои с высокой концентрацией алюминия формировали плотную окисную пленку на поверхности наплавленного за один проход слоя металла во время горячей штамповки в синхронизации с селективным окислением алюминия, расплавленного в сварочном металле, и подавляли формирование толстой оксидной пленки.

С другой стороны, когда средняя концентрация алюминия в сварочном металле стала слишком высокой, закаливаемость сварочного металла была потеряна, и горячештампованный элемент в испытании на разрыв после горячей штамповки стал разрушаться на сварочном металле (№7). Когда плотность покрытия становилась большой, или когда толщина стального листа становилась малой, и таким образом средняя концентрация алюминия в сварочном металле становилась высокой, при нагреве в процессе горячей штамповки металлографическая структура не могла полностью преобразоваться в аустенит, и сварочный металл не был достаточно закален. В дополнение к этому было подтверждено, что когда температура точки Ac3, определяемая вышеописанной формулой (1), была выше, чем 1250°C, аустенит не формировался во время процесса охлаждения после лазерной сварки, и сварочный металл не был закален. Следовательно, когда произведение твердости сварочного металла на толщину самой тонкой части сварочного металла стало меньше, чем произведение твердости основного металла с более низкой прочностью на толщину листа, горячештампованный элемент в испытании на разрыв после горячей штамповки стал разрушаться по сварочному металлу (№№6, 7 и 13).

В дополнение к этому, когда толщина сварочного металла стала слишком малой по сравнению с толщиной стального листа из основного металла, прочность части сварного соединения уменьшилась, и горячештампованный элемент в испытании на разрыв после горячей штамповки стал разрушаться по сварочному металлу (№13).

В дополнение к этому №№9 и 10 являются примерами, в которых толщина сварочного металла регулировалась путем подачи во время сварки твердой проволоки (YGW12), имеющей диаметр 0,9 мм, для того, чтобы гарантировать толщину сварочного металла. Использовались две скорости подачи: равная скорости сварки и вдвое большая, чем скорость сварки. При скорости подачи, равной скорости сварки, разрушение происходило в основном металле, и было получено хорошее соединение (№9); однако, когда скорость подачи была вдвое больше скорости сварки, сварной шов стал высоким, основной металл в непосредственной близости от наплавленного за один проход слоя металла не был закален, и разрушение произошло при более низкой прочности по сравнению с прочностью основного металла (№10).

[0054] [Таблица 1]

Пример 2

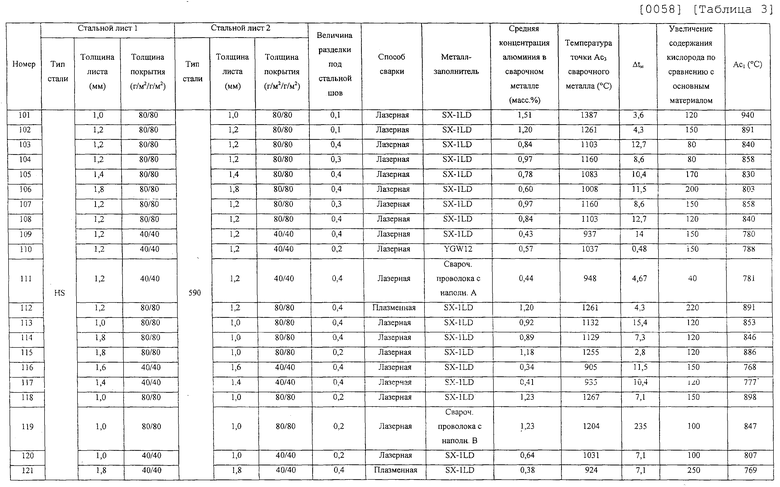

[0056] Для того чтобы получить после горячей штамповки адаптированную заготовку, имеющую различные прочности в некоторых частях, стальной лист (сталь типа HS), имеющий прочность при растяжении, достигающую величины 1470 МПа или больше после горячей штамповки и стальной лист (сталь типа 590), имеющий прочность при растяжении перед горячей штамповкой 590 МПа, были соединены посредством лазерной сварки или плазменной сварки. Толщины используемых стальных листов выбирались в диапазоне от 1,0 мм до 1,8 мм.

Для того чтобы индивидуально подготовить средние концентрации алюминия в сварочном металле, в дополнение к стальному листу, не имеющему алюминиевого покрытия, были произведены стальные листы, имеющие алюминиевое покрытие на обеих поверхностях с плотностью 40 г/м2 и 80 г/м2.

Стальные листы были расположены встык друг к другу, величина разделки под сварной шов была отрегулирована, и затем стальные листы были сварены с использованием волоконного лазера с одновременной подачей металла-заполнителя во время сварки.

Использовался луч лазера, имеющий фокусное расстояние 300 мм и светособирающую оптическую систему, имеющую диаметр светового пятна 0,6 мм, и расстояние расфокусировки было установлено равным 18 мм. Экранирование во время сварки выполнялось с использованием экранирующего сопла (с внутренним диаметром 6 мм), имеющего ту же самую ось, что и луч лазера, с зазором (расстоянием между концом сопла и поверхностью стального листа) 10 мм и скоростью подачи газообразного аргона 30 л/мин. Скорость сварки и выходная мощность лазера поддерживались равными 4 м/мин и 4,5 кВт, а скорость подачи металла-заполнителя регулировалась в соответствии с толщиной листа и размером разделки под сварной шов так, чтобы толщина шва была приблизительно равна толщине листа.

Во время стыковой сварки размер разделки под сварной шов между листами изменялся от 0,1 мм до 0,4 мм, сварочная проволока, имеющая диаметр 1,2 мм, подавалась в качестве металла-заполнителя, выполнялась сварка и регулировались компоненты сварочного металла.

В качестве металла-заполнителя использовались четыре вида сварочной проволоки, а именно полая металлическая проволока типа SX-1LD производства компании Nippon Steel & Sumikin Welding Co., Ltd., твердая проволока типа YGW12, твердая проволока с наполнителем A (0,45 масс. % углерода, 0,8 масс. % кремния, 1,5 масс. % марганца, 0,015 масс. % фосфора и 0,011 масс. % серы), произведенная в испытательных целях, и полая металлическая проволока с наполнителем B (0,6 масс. % углерода, 0,8 масс. % кремния, 6,0 масс. % марганца, 0,01 масс. % фосфора и 0,009 масс. % серы), произведенная в испытательных целях.

После лазерной сварки слой с высокой концентрацией алюминия на поверхности был отфрезерован и удален, и средняя концентрация алюминия в сварочном металле была проанализирована и получена с использованием взятого образца сварочного металла. В дополнение к этому для проверки качества сварной части после лазерной сварки выполнялось наблюдение поперечного сечения сварной части и измерение толщины сварного шва.