Настоящее изобретение, относится к листовой стали, имеющей повышенные механические свойства и пригодной для использования в производстве автомобилей, в частности, настоящее изобретение предлагает листовую сталь, имеющую повышенную деформируемость и высокую прочность, и способ производства такой стали.

В последние годы особое внимание к экономии топлива и выбросам парниковых газов в атмосферу с точки зрения охраны глобальной окружающей среды потребовало уменьшения массы автомобилей; следовательно, необходимо дальнейшее развитие отрасли по производству листовой стали, имеющей повышенные прочность, полное относительное удлинение и удовлетворительные механические свойства. Таким образом, требуется, чтобы стальные детали автомобиля удовлетворяли двум характеристикам, которые, в общем, как считается, сложно получить совместно: высокой деформируемости и высокой пластичности, с одной стороны, и высокому пределу прочности при растяжении, с другой стороны.

Для уменьшения массы автомобилей за счет увеличения прочности материала были осуществлены значительные научные исследования и разработки. С другой стороны, увеличение прочности листовой стали уменьшает деформируемость и, таким образом, требуется разработка материалов, имеющих как высокую прочность, так и высокую деформируемость.

По этой причине были разработаны высокопрочные стали, имеющие повышенную деформируемость, такие как TRIP-стали (пластичность, наведенная превращением). TRIP-стали обладают разумным соотношением механической прочности и деформируемости благодаря их сложной структуре, включающей в себя аустенит, который постепенно претерпевает превращение в результате деформации. TRIP-стали также могут включать в себя феррит, который является пластичным компонентом, и такие компоненты, как островки мартенсита и аустенита (MA) и бейнита. TRIP-стали имеют очень высокую способность к упрочнению, что создает возможность надлежащего распределения деформации в случае столкновения или даже во время формирования детали автомобиля. Таким образом, существует возможность изготовления деталей, которые имеют такую же сложную форму, как и детали, изготавливаемые из обычных сталей, но с улучшенными механическими свойствами, что, в свою очередь, дает возможность уменьшить толщину деталей с целью соответствия идентичным функциональным техническим требованиям с точки зрения механических характеристик. Следовательно, эти стали являются эффективным ответом на требования к снижению массы и повышению безопасности транспортных средств. В области горячекатаной и холоднокатаной листовой стали сталь этого типа находит применение, помимо прочего, в изготовлении деталей конструкции и устройств безопасности для автомобилей. Был предпринят ряд усилий для получения высокой прочности и высокой деформируемости стали, что позволило разработать ряд сталей, обладающих высокой прочностью и высокой деформируемостью, и способов для производства листовых сталей, имеющих высокую прочность и высокую деформируемость.

В документе US9074272 описаны стали, которые имеют следующий химический состав: 0,1 – 0,28% ZC, 1,0 – 2,0% Si, 1,0 – 3,0% Mn, остальное железо и неизбежные примеси. Микроструктура содержит 9 – 17% остаточного аустенита, 40 – 65% бейнитного феррита, 30 – 50% полигонального феррита и менее 5% мартенсита. Дана ссылка на холоднокатаную листовую сталь с повышенным полным относительным удлинением, но изобретение, описанное в US9074272, не предусматривает достижения предела прочности при растяжении, равной 900 МПа, что необходимо для ряда конструкционных деталей автомобиля.

В документе US 2015/0152533 описан способ производства высокопрочной стали, которая содержит: 0,12 −0,18%, Si: 0,05 −0,2%, Mn: 1,9 −2,2%, Al: 0,2 −0,5%, Cr: 0,05 −0,2%, Nb: 0,01 −0,06%, P: ≤0,02%, S: ≤0,003%, N: ≤0,008%, Mo: ≤0,1%, B: ≤0,0007%, Ti: ≤0,01%, Ni: ≤0,1%, Cu: ≤0,1%, остальное железо и неизбежные примеси. Указанная листовая сталь имеет микроструктуру, которая состоит из 50 – 90% об. феррита, включая сюда бейнитный феррит, 5 – 40% об. мартенсита, до 15% об. остаточного аустенита и до 10% об. других структурных составляющих. Несмотря на то, что сталь, описанная в US 2015/0152533, содержит достаточное количество мартенсита (т.е. до 40%), эта сталь не обеспечивает получение предела прочности при растяжении, равной 900 МПа.

В следующем документе JP 2001/254138 описываются стали, которые имеют следующий химический состав: 0,05-0,3% C, 0,3-2,5% Si, 0,5-3,0% Mn и 0,001-2,0% Al, остальное железо и неизбежные примеси. Структура содержит остаточный аустенит, в котором массовая концентрация углерода больше или равна 1%, и объемная доля которого составляет 3 – 50%, а также феррит в количестве 50 – 97%. Это изобретение нельзя использовать для производства сталей, которые требуют обеспечения особой механической прочности, связанной с высокой пластичностью, для получения сложной структурной детали для автомобиля.

В следующем документе EP2765212 предлагается высокопрочная листовая сталь, имеющая повышенную пластичность и пригодность к отбортовке с растяжением и микроструктуру, состоящую из 5 – 70% мартенсита по соотношению площадей, 5 – 40% остаточного аустенита по соотношению площадей, 5% и более бейнитного феррита в верхнем бейните по соотношению площадей, всего 40% и более, причем 25% и более мартенсита является отпущенным мартенситом, и полигональный феррит занимает более 10% и менее 50% по соотношению площадей.

Таким образом, в свете вышеупомянутых публикаций задача настоящего изобретения состоит в том, чтобы предложить листовую сталь, которая позволяет значительно уменьшить массу с возможностью использования указанной стали в производственной практике для изготовления сложных деталей и элементов автомобиля.

Задача настоящего изобретения состоит в том, чтобы решить указанные проблемы, обеспечивая наличие холоднокатаной листовой стали, которая одновременно имеет:

- предельную прочность при растяжении TS больше и равную 980 МПа и предпочтительно больше 1050 МПа или даже больше 1100 МПа,

- предел текучести больше 550 МПа,

- отношение предела текучести к пределу прочности при растяжении равное или больше 0,60,

- полное относительное удлинение TE больше или равное 17% и предпочтительно больше 19%,

- коэффициент раздачи отверстия больше или равный 18% (измеренный по стандарту ISO 16630:2009).

Предпочтительно, такая сталь хорошо подходит для обработки давлением, в частности, для вальцовки, и обладает хорошей свариваемостью и хорошей способностью к восприятию покрытия.

Другая задача настоящего изобретения состоит в производстве стали, имеющей повышенную стойкость к растрескиванию в результате жидкометаллического охрупчивания.

Другая задача настоящего изобретения также состоит в том, чтобы предложить способ производства такой листовой стали, сходный с обычным промышленным способом и не слишком восприимчивый к некоторым небольшим изменениям производственных параметров.

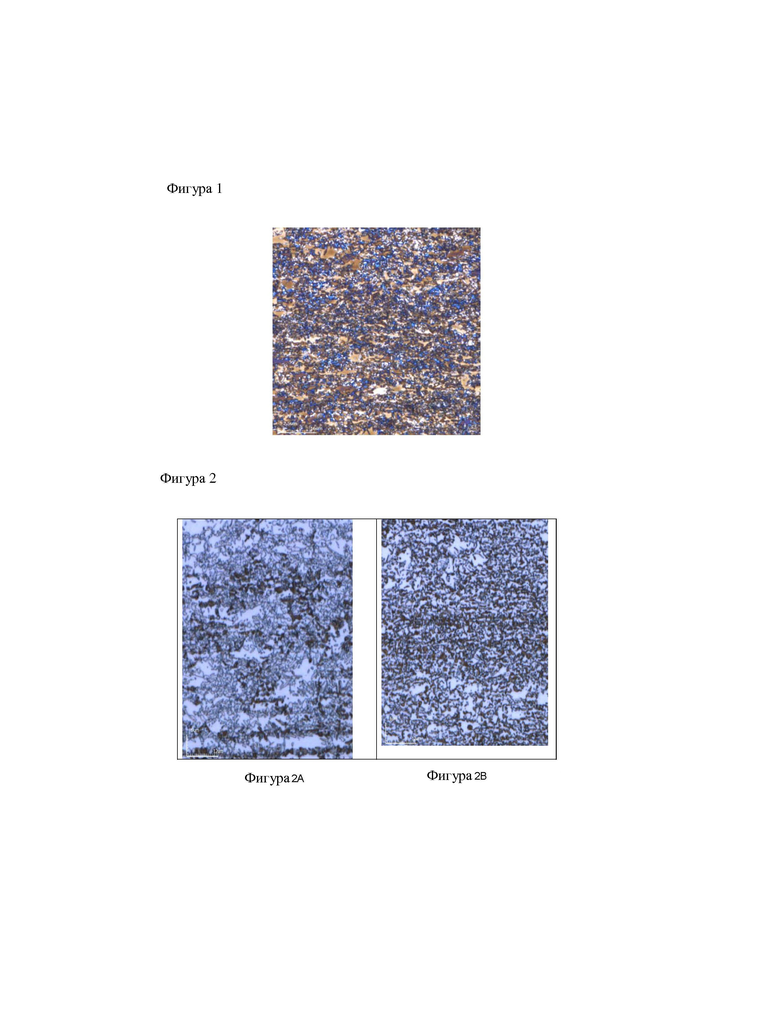

Фиг. 1 – микроснимок, показывающий микроструктуру стали по настоящему изобретению. Опущенный мартенсит и аустенит выглядят как светлые составляющие, остальная часть образована из феррита и гранулярного бейнита;

фиг. 2A – однородное распределение отпущенного мартенсита в листовой стали, и фиг. 2B – неоднородное распределение мартенсита в контрольной листовой стали.

Листовая сталь по изобретению имеет конкретный химический состав, детально описанный ниже.

Содержание углерода в стали по изобретению составляет 0,17 – 0,24%. Углерод играет значительную роль в образовании микроструктуры и обеспечении прочности и пластичности за счет TRIP-эффекта: невозможно получить значительный TRIP-эффект при содержании углерода меньше 0,17%. При содержании углерода выше 0,24% ухудшается свариваемость. Для одновременного получения высокой прочности и высокого полного относительного удлинения содержание углерода преимущественно должно составлять 0,20 – 0,24% включительно.

Содержание марганца в описываемой стали составляет 1,9 – 2,2% включительно. Марганец является элементом, который обеспечивает упрочнение с помощью твердого раствора замещения в феррите. Минимальное содержание 1,9% масс. необходимо для получения требуемого предела прочности при растяжении. Однако при содержании выше 2,2% марганец замедляет образование бейнита и, кроме того, усиливает образование аустенита с уменьшенным количеством углерода, который на последующей стадии превращается в мартенсит, а не в остаточный аустенит, что отрицательно влияет на требуемые свойства.

Содержание кремния в стали по настоящему изобретению составляет 0,5 – 1%. Кремний играет важную роль в образовании микроструктуры посредством замедления выпадения карбидов во время этапа выравнивания, следующего за первичным охлаждением, что позволяет углероду концентрироваться в аустените для его стабилизации. Кремний играет эффективную роль совместно с алюминием, причем наилучшие результаты в отношении конкретных свойств достигаются при уровнях содержания выше 0,5%. Однако добавление кремния в количестве более 1% имеет обратный эффект в отношении способности к восприятию горячего покрытия погружением в результате способствования образованию окислов, которые пристают к поверхности изделий, ухудшая свариваемость. Это также может привести к жидкометаллическому охрупчиванию в результате проникновения жидкого Zn по границе аустенитных зерен во время точечной сварки. Содержание менее или равное 1% одновременно обеспечивает очень хорошую пригодность к сварке, а также хорошую способность к восприятию покрытия. Содержание кремния предпочтительно должно быть 0,7 - 0,9% включительно для ограничения образования хрупкого мартенсита вместо бейнита.

Алюминий играет важную роль в изобретении благодаря значительному замедлению выпадения карбидов и стабилизации остаточного аустенита. Этот эффект достигается в случае, когда содержание алюминия составляет 0,5 – 1,2%. Содержание алюминия предпочтительно должно быть меньше или равно 0,9% и больше или равно 0,7%. Также, в общем, предусматривается, что высокие уровни Al увеличивают эрозию огнеупорных материалов и риск забивания сопел во время литья стали выше этапа прокатки по потоку. Алюминий также оказывает отрицательное действие в результате сегрегации, что может привести к макросегрегациям. В чрезмерных количествах алюминий уменьшает пластичность в горячем состоянии и увеличивает появления дефектов во время непрерывного литья. Без тщательного контроля условий литья дефекты микро- или макросегрегации в конечном счете приводят к центральной сегрегации в отожженной листовой стали. Указанная центральная зона будет тверже окружающей матрицы и будет отрицательно влиять на деформируемость материала.

В добавление к отдельным ограничениям, описанным выше, суммарное содержание алюминия и кремния должно быть выше 1,3% и предпочтительно выше 1,4%, поскольку оба элемента синергитически способствуют стабилизации остаточного аустенита, что значительно замедляет выпадение карбидов во время цикла отжига, особенно во время бейнитного превращения. Это позволяет обогатить аустенит углеродом, что ведет к его стабилизации в листовой стали при комнатной температуре.

Кроме того, авторы изобретения установили, что когда Si/10 > 0,30 – C (содержание Si и C выражено в процентах по массе), в результате LME (явление жидкометаллического охрупичивания) кремний неблагоприятно влияет на точечную сварку листов с нанесенным покрытием и, в частности, оцинкованных или оцинкованных отожженных листов или листов с покрытием, нанесенным методом электролитического цинкования в расплаве. LME ведет к образованию трещин на границах зерен в зонах термического влияния и в металле шва сварных соединений. Следовательно (C + Si/10) необходимо поддерживать меньше или равным 0,30%, особенно, если лист подлежит нанесению покрытия.

Авторы изобретения также установили, что для уменьшения LME применительно к рассматриваемой области состава содержание Al должно быть выше или равно 6(C+Mn/10) – 2,5%.

Содержание хрома в стали по настоящему изобретению составляет 0,05 – 0,2%. Хром, как и магний, повышает способность к упрочнению, способствуя образованию мартенсита. Когда содержание хрома выше 0,05%, это способствует достижению требуемого предела прочности при растяжении. Однако, когда содержание хрома выше 0,2%, задерживается образование бейнита, так что аустенит недостаточно обогащается углеродом во время этапа выравнивания; фактически, этот аустенит в той или иной степени полностью превращается в мартенсит во время охлаждения до окружающей температуры, и полное относительное удлинение оказывается слишком низким. Таким образом, содержание хрома составляет 0,05 – 0,2%.

Ниобий добавляют в сталь по настоящему изобретению в количестве 0,015 – 0,03% для инициирования образования карбонитридов для придания прочности посредством дисперсионного твердения. Поскольку ниобий задерживает рекристаллизацию во время нагрева, микроструктура, образованная в конце поддержания температуры выдержки, и, как следствие, после завершения отжига, становится более мелкозернистой, что ведет к упрочнению изделия. Но когда содержание ниобия выше 0,03%, образуется большое количество карбонитридов, что ведет к снижению пластичности стали.

Титан является необязательным элементом, который можно добавлять в сталь по настоящему изобретению в количестве 0,005 – 0,05%. Как и ниобий, он выпадает в форме карбонитридов и способствует упрочнению. Но он также способствует образованию большого количества TiN во время затвердевания литого изделия. Следовательно, количество титана ограничено до 0,05% во избежание образования крупнозернистого TiN, что отрицательно влияет на раздачу отверстия. Если содержание титана составляет меньше 0,005%, он не оказывает никакого эффекта на сталь по настоящему изобретению.

Молибден является необязательным элементом, который можно добавлять в сталь по настоящему изобретению в количестве 0,001 – 0,05%. Молибден может играть эффективную роль в повышении способности к упрочнению, задержке образования бейнита и исключении выпадения карбидов в бейните. Однако добавление молибдена чрезмерно повышает расходы на добавление легирующих элементов, поэтому по причинам экономии его содержание ограничено до 0.05%.

Содержание серы в стали по настоящему изобретению необходимо поддерживать как можно на более низком уровне; по этой причине содержание серы в стали по настоящему изобретению ниже или равно 0,004%. Содержание серы 0,004% и выше снижает пластичность с учетом чрезмерного присутствия сульфидов, таких как MnS (сульфиды марганца), которые снижают обрабатываемость стали, а также источника инициирования трещин.

Фосфор может присутствовать в стали по изобретению в количестве до 0,03%. Фосфор является элементом, который упрочняется в твердом растворе, но значительно снижает пригодность к точечной сварке и пластичность в горячем состоянии. По этим причинам его содержание должно быть ограничено до 0,03% для получения хорошей пригодности для точечной сварки и надлежащей пластичности в горячем состоянии.

Листовая сталь по изобретению имеет конкретную микроструктуру, включающую в себя несколько фаз, величина которых задана в долях площади.

Составляющая полигонального феррита стали по настоящему изобретению обеспечивает большее полное относительное удлинение стали и обеспечивает полное относительное удлинение и коэффициент раздачи отверстия на требуемых уровнях. Полигональный феррит является мягкой и, по существу, пластичной составляющей. Он может отличаться от феррита обычной формы, который образуется во время этапа охлаждения, поскольку он имеет низкое содержание углерода в твердом растворе и очень низкую плотность дислокаций. Полигональный феррит должен присутствовать по меньшей мере в количестве 40% и до максимального уровня 55%. Полигональный феррит обеспечивает полное относительное удлинение по настоящему изобретению благодаря его мягкости по сравнению с наличием другой твердой фазы, такой как отпущенный мартенсит, и очень ограниченному количеству углерода в полигональном феррите, которое может составлять всего лишь 0,005%. Кроме того, низкая плотность дислокаций также способствует получению коэффициента раздачи отверстия. Этот полигональный феррит главным образом образуется во время нагрева и выдерживания при температуре, соответствующей межкритическому отжигу. Некоторое количество феррита обычной формы может быть образовано во время охлаждения, но благодаря содержанию марганца содержание феррита обычной формы на этапе охлаждения всегда меньше 5%.

Гранулярный бейнит, присутствующий в стали по настоящему изобретению, отличается от обычной структуры бейнита, поскольку гранулярный бейнит по настоящему изобретению имеет очень низкую плотность карбидов. Низкая плотность карбидов в данном описании означает плотность ниже или равную 100 карбидам на единицу площади 100 мкм2. Поскольку плотность дислокаций является высокой (близко к 1015/м-2), этот гранулярный бейнит придает высокую прочность стали по настоящему изобретению по сравнению с полигональным ферритом. Количество гранулярного феррита составляет 15 – 40%.

Остаточный аустенит присутствует как составляющая в количестве 10 – 20% и является существенной составляющей для обеспечения TRIP-эффекта. Остаточный аустенит по настоящему изобретению имеет процентное содержание углерода 0,9 – 1,1%, который играет важную роль в стабилизации аустенита при комнатной температуре и усилении TRIP-эффекта, что обеспечивает соответствующую деформируемость стали по настоящему изобретению. Кроме того, богатый углеродом остаточный аустенит также способствует образованию гранулярного бейнита благодаря высокой растворимости углерода в аустените, что замедляет образование карбида в бейните. В предпочтительном варианте выполнения средний размер зерна такого остаточного аустенита меньше 2 мкм. Измерение остаточного аустенита выполняют с помощью магнитного метода, именуемого сигмаметрией, который состоит в измерении магнитного момента стали перед термообработкой и после термообработки, которая дестабилизирует аустенит, являющийся парамагнитным по сравнению с другими фазами, которые являются ферромагнитными.

Сталь по настоящему изобретению также содержит по меньшей мере 5% отпущенного мартенсита, который является составляющей, состоящей из мелких полосок, вытянутых в одном направлении внутри каждого зерна, происходящих из зерна первичного аустенита, в котором мелкие карбиды железа выпадают между указанными полосками, следуя направлению <111>. Этот отпуск мартенсита обеспечивает увеличение предела текучести благодаря уменьшению различия в твердости между мартенситом и ферритом или бейнитом и увеличивает коэффициент раздачи отверстия по той же причине и благодаря уменьшению количества мартенсита. Суммарное содержание отпущенного мартенсита и остаточного аустенита составляет 20 – 30% и предпочтительно 25 – 30%. Отпущенный мартенсит и аустенит могут присутствовать или в форме мартенситно-аустенитных островков или в форме отличающихся микроструктур по отдельности. Описываемая сталь не содержит неотпущенного мартенсита, поскольку неотпущенный мартенсит является твердой фазой и, таким образом, сводит к минимуму предел текучести стали, а также уменьшает деформируемость стали по настоящему изобретению.

В предпочтительном варианте выполнения настоящего изобретения однородность распределения содержания отпущенного мартенсита отличается тем, что долю отпущенного мартенсита (TM) измеряют на участке 50×50 мкм2 указанной листовой стали и сравнивают со средним значением доли (TM*). Распределение отпущенного мартенсита считают однородным, если |(TM) – (TM*)| ≤ 1,5%. Такое однородное перераспределение улучшает коэффициент раздачи отверстия.

Листовую сталь по настоящему изобретению можно изготавливать с помощью любого пригодного процесса. Однако предпочтительно использовать процесс, описанный в настоящем документе.

Литье заготовок можно выполнять с получением заготовок в форме слитков или в форме тонких слябов или полос, т.е. толщиной в диапазоне приблизительно от 220 мм для слитков до нескольких десятков миллиметров для тонких полос или слябов.

Для упрощения описания в качестве заготовок будут рассмотрены слябы. Сляб, имеющий вышеописанный химический состав, изготавливают непрерывным литьем и подвергают дальнейшей обработке согласно способу изготовления по изобретению. В описываемом процессе можно использовать сляб, имеющий высокую температуру во время непрерывного литья, или сляб можно сначала охлаждать до комнатной температуры и затем повторно нагревать.

Температура сляба, который подвергают горячей прокатке, предпочтительно выше точки Ac3 и по меньшей мере выше 1000°C и должна быть ниже 1280°C. Упомянутые температуры предусмотрены с той целью, чтобы все точки сляба достигали аустенитной области. В случае если температура сляба ниже 1000°C, к прокатному стану прикладывается чрезмерная нагрузка и, кроме того, во время прокатки температура стали может понизиться до температуры превращения феррита. Таким образом, для обеспечения выполнения прокатки в полностью аустенитной зоне при повторном нагреве заготовку необходимо нагревать до температуры выше 1000°C. Кроме того, температура не должна быть выше 1280°C во избежание неблагоприятного роста аустенитного зерна, вызывающего образование крупного зерна феррита, что снижает способность этих зерен к рекристаллизации во время горячей прокатки. Кроме того, температура выше 1280°C увеличивает риск образования толстого слоя оксидов, что отрицательно влияет на горячую прокатку. Температура чистовой прокатки должна быть выше 850°C. Предпочтительно, чтобы температура чистовой прокатки была выше точки Ar3, так чтобы сталь подвергалась горячей прокатке в полностью аустенитной зоне.

Получаемую таким образом листовую горячекатаную сталь в дальнейшем охлаждают со скоростью охлаждения 35 - 55°C/с до температуры охлаждения равной или ниже 580°C для получения необходимой микроструктуры по настоящему изобретению, поскольку этот диапазон скорости охлаждения способствует образованию бейнита. Скорость охлаждения должна быть не выше 55°C/с во избежание чрезмерного образования мартенсита. Температура охлаждения должна быть ниже 580°C, поскольку при более высокой температуре существует риск усиления микросегрегации и межзеренного окисления. Предпочтительная температура охлаждения горячекатаной листовой стали по настоящему изобретению составляет 450 - 550°C.

В дальнейшем горячекатаную листовую сталь оставляют охлаждаться до комнатной температуры со скоростью охлаждения предпочтительно не более 125°C/ч.

После этого выполняют травление горячекатаной листовой стали для удаления окалины, и горячекатаную листовую сталь подвергают холодной прокатке с обжатием по толщине 30 – 90%.

Холоднокатаную листовую сталь, полученную с помощью процесса холодной прокатки, подвергают межкритическому отжигу и другим процессам термической обработки для придания стали по настоящему изобретению необходимых механических характеристик и микроструктуры.

Холоднокатаную листовую сталь подвергают непрерывному отжигу со скоростью нагрева 1 -20°C/с и предпочтительно выше 2°C/с до температуры выдержки между Ac1 и Ac3, и предпочтительно температура составляет от 780°C до 950°C для обеспечения соотношения феррита и аустенита от 60:40 до 35:65. Выдержку предпочтительно выполняют в течение более 10 секунд, но не более 600 секунд.

Далее листовую сталь охлаждают со скоростью более 25°C/с в диапазоне температурного превращения бейнита 400 - 480°C предпочтительно со скоростью охлаждения более или равной 30°C/с. Без связи с теорией авторы изобретения полагают, что однородность мартенситного превращения в первую очередь обусловлена этой высокой скоростью охлаждения после отжига.

Далее листовую сталь выдерживают при этой температуре в течение 20 – 250 секунд и предпочтительно в течение 30 – 100 секунд для инициирования образования бейнита. Выдерживание холоднокатаной листовой стали в течение менее 20 с ведет к слишком низкому количеству образованного бейнита и недостаточному обогащению аустенита, что ведет к получению остаточного аустенита в количестве менее 10%. Выдерживание холоднокатаной листовой стали в течение более 250 с ведет к выпадению карбидов в бейните, обедняя аустенит углеродом перед последним охлаждением. Это выдерживание при температуре 400 - 480°C выполняют для образования гранулярного бейнита и способствования обогащению аустенита углеродом.

Далее выполняют горячее цинкование погружением (GI) посредством погружения листовой стали в ванну с цинком или цинковым сплавом, температура которого составляет 400 - 475°C, и затем оцинкованное изделие оставляют охлаждаться до комнатной температуры со скоростью охлаждения 1 - 20°C/с и предпочтительно 5 – 15°C/с для получения аустенита и ограниченного содержания мартенсита.

Далее оцинкованную листовую сталь подвергают отжигу в камерной печи. Во время отжига в камерной печи оцинкованную листовую сталь нагревают до температуры 170-350°C, предпочтительно, 170-250°C, в течение 12-250 часов, предпочтительно в течение 12-30 часов и затем охлаждают до комнатной температуры. Это необходимо для эффективного отпуска свежего мартенсита.

Примеры

Представленные ниже испытания, примеры, образные примеры и таблицы являются неограничивающими, должны рассматриваться только как пояснительные, показывают преимущественные признаки настоящего изобретения и объясняют важность параметров процесса, выбранных авторами изобретения после выполнения многочисленных экспериментов, а также определяют характеристики, которые могут быть достигнуты с помощью стали по настоящему изобретению.

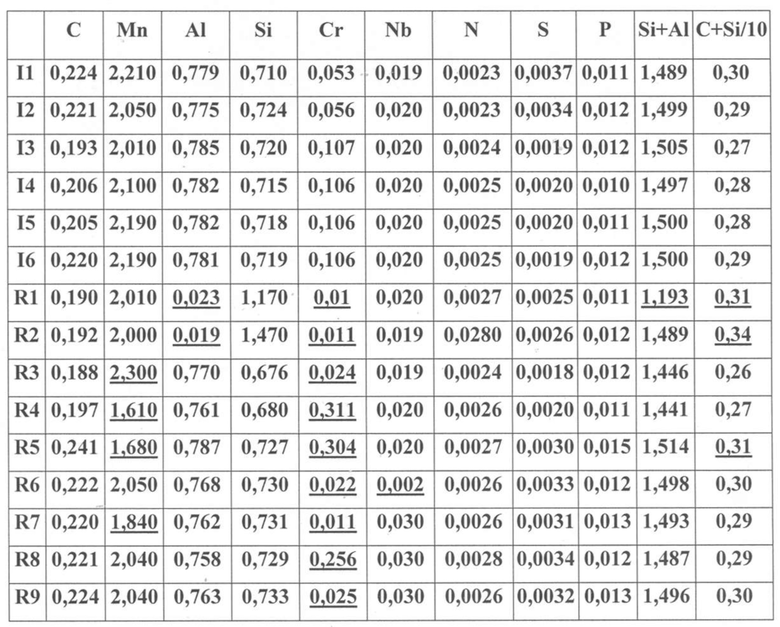

В таблице 1 приведены химические составы образцов для испытаний из листовой стали, изготавливаемой согласно параметрам процесса, приведенным в таблице 2, соответственно. В таблице 3 указаны полученные микроструктуры, и в таблице 4 приведены результаты оценки механических свойств.

Необходимо подчеркнуть, что благодаря различиям в способах измерения значения коэффициента раздачи отверстия HER по стандарту ISO сильно отличаются и несопоставимы со значениями коэффициента раздачи отверстия λ по JFS T 1001 (Японская федерация производителей чугуна и стали). Предел текучести при растяжении TS и полное относительное удлинение TE измеряли по стандарту ISO 6892-1, опубликованному в октябре 2009 г. Из-за различий в способах измерения, в частности, из-за различий в геометрии используемого образца, значения полного относительного удлинения TE, измеренного по стандарту ISO, сильно отличаются, в частности, меньше, от значений полного относительного удлинения, измеренного по стандарту JIS Z 2201-05.

Таблица 1. Химические составы стали

В таблице 1 приведены химические составы стали, выраженные в процентах по массе. Составы стали с I1 по I6 служат для производства листовой стали по изобретению; в таблице также приведены ссылочные химические составы стали, обозначенные в таблице символами с R1 по R9.

I = по изобретению; R = ссылка; подчеркнутые значения: не по изобретению

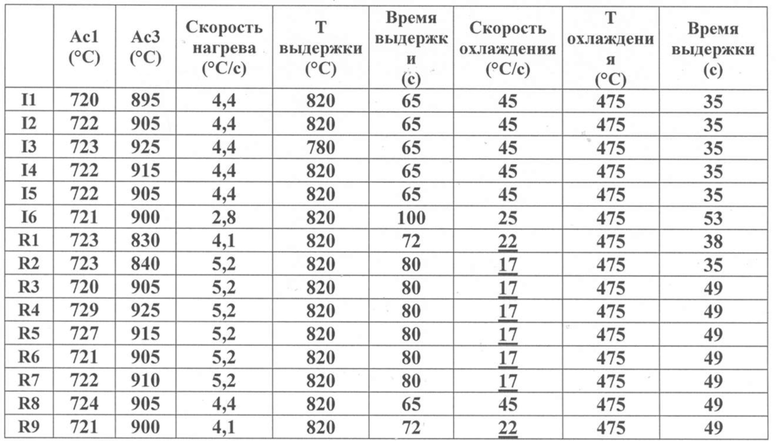

Таблица 2. Параметры процесса

В таблице 2 детально представлены параметры процесса отжига применительно к стальным образцам из таблицы 1. В таблице 2 также представлены данные по температуре превращения бейнита стали по изобретению и справочной стали. Расчет температуры превращения бейнита выполняли по следующей формуле:

Bs=839-(86*[Mn]+23*[Si]+67*[Cr]+33*[Ni]+75*[Mo])-270*(1-EXP(-1,33*[C]))

Температуру Ac1 рассчитывали по формуле из «Darstellung der Umwandlungen für technische Anwendungen und Möglichkeiten ihrer Beeinflussung H.P. Hougardy, Werkstoffkunde Stahl Band 1,198-231, Verlag Stahleisen, Düsseldorf, 1984»:

Ac1 = 739 - 22*C – 7*Mn +2*Si +14*Cr+13*Mo- 13*Ni

В этой формуле температура Ac1 выражена в градусах Цельсия, и C, Mn, Si, Mo и Ni выражены в % масс. и соответствуют содержанию C, Mn, Si, Mo и Ni в стали.

Температуру Ac3 рассчитывали с помощью программы Thermo-Calc®.

Стальные образцы нагревали до температуры 1000 - 1280°C и затем подвергали горячей прокатке с температурой окончания выше 850°C, после чего сворачивали в рулоны при температуре ниже 580°C. Далее горячекатаные рулоны подвергали холодной прокатке с обжатием по толщине 30 – 80%. Эти холоднокатаные стальные листы подвергали термообработке, как подробно описано в настоящем документе. Затем на образцы наносили горячее покрытие погружением в цинковую ванну при температуре 460°C и подвергали отжигу в камерной печи в течение 24 часов.

Таблица 2. Этапы горячей и холодной прокатки

Таблица 2. Этап непрерывного отжига

Таблица 2. Этап отжига в камерной печи

(°C)

(ч)

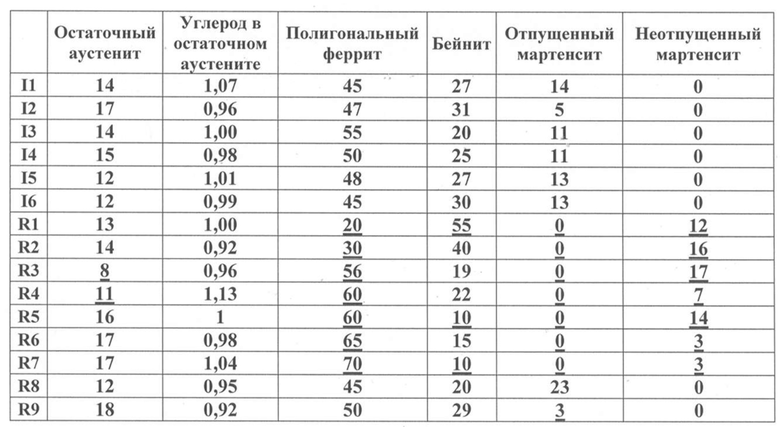

Таблица 3. Микроструктуры

В таблице 3 приведены результаты испытаний, выполненных по стандартам на различных микроскопах, таких как сканирующий электронный микроскоп, для определения микроструктурного состава стали по изобретению и контрольной стали.

Результаты приведены в процентном отношении по площади за исключением содержания углерода в остаточном аустените, которое выражено в процентах по массе. Было установлено, что все образцы по изобретению имели однородное перераспределение мартенсита, в то время как сравнительные образцы имели неоднородное распределение.

I = по изобретению; R = ссылка; подчеркнутые значения: не по изобретению

I = по изобретению; R = ссылка; подчеркнутые значения: не по изобретению

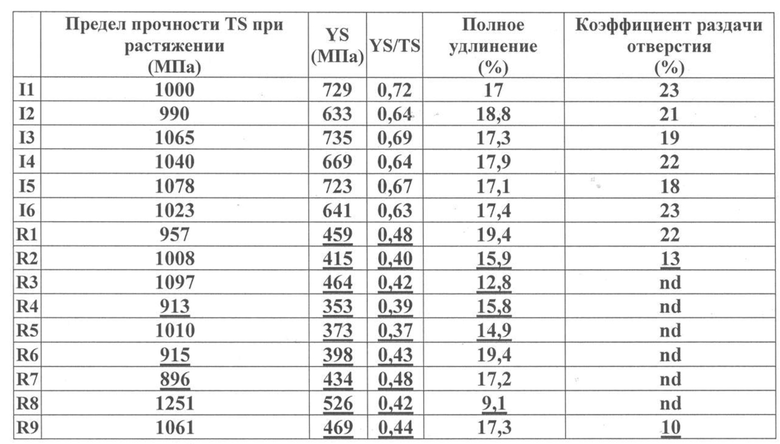

Таблица 4. Механические характеристики

В таблице 4 приведены механические характеристики стали по изобретению и контрольных сталей. Испытание на растяжение выполняли по стандарту NF EN ISO 6892-1. Коэффициент раздачи отверстия измеряли по стандарту ISO16630:2009, выполняя деформирование отверстия диаметром 10 мм. После деформирования и инициирования образования трещины измеряли диаметр отверстия и вычисляли коэффициент раздачи отверстия HER% = 100*(Df-Di)/Di.

Ниже приведены результаты ряда механических испытаний, выполненных по стандартам:

I = по изобретению; R = ссылка; подчеркнутые значения: не по изобретению; nd: не определено

Что касается свариваемости при точечной сварке, листы по изобретению имели низкую чувствительность к LME, когда химический состав стали соответствовал выражению С + Si/10 ≤ 0/30%. Это означает, что используя такие стали, можно изготавливать конструкции с помощью точечных сварных швов контактной сварки, такие кузова автомобилей, в которых вероятность возникновения трещин в точечных сварных швах контактной сварки такова, что среднее значение составляет менее 5 трещин на точечный сварной шов контактной сварки, и вероятность возникновения менее 10 трещин составляет 98%.

В частности, сварную конструкцию, включающую в себя точечный сварной шов контактной сварки и состоящую по меньшей мере из двух стальных листов, можно изготавливать из первого стального листа, изготовленного по способу изобретения, причем химический состав первого листа удовлетворяет выражениям C + Si/10 ≤ 0,30% and Al ≥ 6(C + Mn/10) – 2,5%, и этот лист покрыт Zn или Zn сплавом, и второго листа, имеющего такой химический состав, что C + Si/10 ≤ 0,30% and Al ≥ 6(C + Mn/10) – 2,5%, приваривая точечной сваркой первый стальной лист ко второму стальному листу. Второй стальной лист можно, к примеру, изготавливать с помощью способа по изобретению с нанесением покрытия из Zn или Zn сплава.

Таким образом, получена сварная конструкция, имеющая низкую чувствительность к LME. Например, для такой сварной конструкции, содержащей по меньшей мере, десять точечных сварных швов контактной сварки, среднее количество трещин на один точечный сварной шов контактной сварки составляет меньше 5 трещин.

Стальные листы, свариваемые точечной контактной сваркой по изобретению, обеспечивают экономический эффект при изготовлении конструкционных элементов механических транспортных средств, поскольку они обладают высокой деформируемостью во время процесса изготовления и высоким энергопоглощением в случае столкновения. Точечные сварные швы контактной сварки по изобретению также обеспечивают экономический эффект при изготовлении конструкционных элементов механических транспортных средств, поскольку намного уменьшается возможное инициирование и распространение трещин, расположенных в сварных зонах.

Изобретение относится к листовой стали, пригодной для использования в производстве автомобилей. Химический состав листовой стали с покрытием: 0,17% ≤ углерод ≤ 0,24%, 1,9% ≤ марганец ≤ 2,2%, 0,5% ≤ алюминий ≤ 1,2%, 0,5% ≤ кремний ≤ 1%, 0,05% ≤ хром ≤ 0,2%, 0,015% ≤ ниобий ≤ 0,03%, фосфор ≤ 0,03%, сера ≤ 0,004% и по усмотрению 0,005% ≤ титан 0,05%, 0,001% ≤ молибден 0,05%, остальное железо и неизбежные примеси в результате обработки. Причем Si + Al ≥ 1,3%. Микроструктура листовой стали с покрытием содержит в долях площади 10 -20% остаточного аустенита, причем фаза указанного аустенита имеет содержание углерода 0.9 – 1,1%, 40 – 55% полигонального феррита, 15 – 40% гранулярного бейнита и по меньшей мере 5% отпущенного мартенсита, причем суммарное количество отпущенного мартенсита и остаточного аустенита составляет 20 – 30%. Обеспечивается повышенная деформируемость и высокая прочность. 3 н. и 16 з.п. ф-лы, 3 ил., 6 табл.

1. Листовая сталь с покрытием, имеющая химический состав, содержащий следующие химические элементы в процентах по массе:

0,17% ≤ углерод ≤ 0,24%

1,9% ≤ марганец ≤ 2,2%

0,5% ≤ кремний ≤ 1%

0,5% ≤ алюминий ≤ 1,2%

причем Si + Al ≥ 1,3%

0,05% ≤ хром ≤ 0,2%

0,015% ≤ ниобий ≤ 0,03%

сера ≤ 0,004%

фосфор ≤ 0,03%

и возможно содержащий один или несколько из следующих необязательных элементов

0,005% ≤ титан ≤ 0,05%

0,001% ≤ молибден ≤ 0,05%

остальное железо и неизбежные примеси, причем микроструктура указанной листовой стали с покрытием содержит в долях площади 10 – 20% остаточного аустенита, причем указанная аустенитная фаза имеет содержание углерода 0,9 – 1,1%, 40 – 55% полигонального феррита, 15 – 40% гранулярного бейнита и по меньшей мере 5% отпущенного мартенсита, причем суммарное количество отпущенного мартенсита и остаточного аустенита составляет 20 – 30%.

2. Листовая сталь по п. 1, в которой химический состав включает в себя выраженное в процентах по массе: 0,7% ≤ Si ≤ 0,9%.

3. Листовая сталь по п. 1 или 2, в которой химический состав включает в себя выраженное в процентах по массе: 0,7% ≤ Al ≤ 0,9%.

4. Листовая сталь по п. 1 или 2, в которой суммарное содержание кремния и алюминия составляет более 1,4%.

5. Листовая сталь по любому из пп. 1 – 4, в которой содержания углерода и кремния таковы, что C + Si/10 ≤ 0,30%.

6. Листовая сталь по любому из пп. 1 – 5, в которой содержания алюминия, углерода и марганца таковы, что Al ≥ 6(C + Mn/10) – 2,5%.

7. Листовая сталь по любому из пп. 1 – 6, в которой суммарное содержание остаточного аустенита и отпущенного мартенсита составляет 25 – 30%.

8. Листовая сталь по любому из пп. 1 – 7, имеющая среднюю долю отпущенного мартенсита (TM*) и долю отпущенного мартенсита (TM), измеренные на любом участке 50x50 мкм2 в указанной листовой стали, такие что: |(TM)-(TM*)| ≤ 1,5%.

9. Листовая сталь по любому из пп. 1 – 8, имеющая предел прочности при растяжении больше или равный 980 МПа, полное относительное удлинение больше или равное 17% и коэффициент раздачи отверстия равный или больше 18%, причем коэффициент раздачи отверстия измеряют по стандарту ISO 16630:2009.

10. Листовая сталь по п. 9, в которой предел прочности при растяжении составляет 1000 – 1100 МПа, и коэффициент раздачи отверстия составляет 18 – 23%.

11. Листовая сталь по любому из пп. 9, 10, в которой предел текучести больше 550 МПа и отношение предела текучести к пределу прочности при растяжении составляет 0,60 и более.

12. Листовая сталь по любому из пп. 1 – 11, в которой указанная листовая сталь является горячеоцинкованной.

13. Способ производства листовой стали с покрытием, содержащий следующие последовательные этапы:

- обеспечение наличия заготовки, химический состав которой соответствует любому из пп. 1 – 6;

- повторный нагрев указанной заготовки до температуры 1000 - 1280°C;

- прокатку указанной заготовки полностью в аустенитном диапазоне, причем температура окончания горячей прокатки должна быть больше или равна 850°C для получения горячекатаной листовой стали;

- охлаждение горячекатаной листовой стали со скоростью охлаждения 35 - 55°C/с до температуры свертывания в рулон ниже или равной 580°C и свертывание в рулон указанной горячекатаной листовой стали;

- охлаждение указанной горячекатаной листовой стали до комнатной температуры;

- травление указанной горячекатаной листовой стали;

- холодную прокатку указанной горячекатаной листовой стали для получения холоднокатаной листовой стали;

- непрерывный отжиг указанной холоднокатаной листовой стали со скоростью нагрева 1 - 20°C/c до температуры выдержки между Ac1 и Ac3 в течение 600 с или менее,

- охлаждение листовой стали со скоростью больше 25°C/c до температуры 400 - 480°C и выдержку холоднокатаной листовой стали в течение 20-250 секунд;

- нанесение покрытия на холоднокатаную листовую сталь горячим окунанием в ванну с цинком или цинковым сплавом;

- охлаждение холоднокатаной листовой стали до комнатной температуры;

- отжиг в камерной печи холоднокатаной листовой стали с покрытием посредством ее нагрева до температуры выдержки 170 - 350°C и выдержки в течение 12 – 250 ч с последующим охлаждением листовой стали до комнатной температуры.

14. Способ по п. 13, в котором указанная температура свертывания в рулон ниже температуры Bs начала превращения бейнита.

15. Способ по п. 13 или 14, в котором температура выдержки холоднокатаной листовой стали составляет 780 - 950°C, причем выдержку выполняют в течение 10 – 600 с.

16. Способ по любому из пп. 13 – 15, в котором листовую сталь охлаждают со скоростью охлаждения больше 30°C/с после непрерывного отжига до температуры 400 - 480°C.

17. Способ по п. 16, в котором листовую сталь охлаждают со скоростью охлаждения менее 20°C/с после нанесения покрытия в ванной с цинком или цинковым сплавом.

18. Способ по любому из пп. 13 – 17, в котором листовую сталь отжигают в камерной печи при температуре 170 - 250°C в течение 12 – 30 ч.

19. Листовая сталь по любому из пп. 1 – 12, в которой указанная листовая сталь не содержит неотпущенного мартенсита.

| ГИСТОНЫ И/ИЛИ PROADM В КАЧЕСТВЕ МАРКЕРОВ, СВИДЕТЕЛЬСТВУЮЩИХ О НЕБЛАГОПРИЯТНОМ СОБЫТИИ | 2017 |

|

RU2765212C2 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ВЫСОКИМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ, КОТОРЫЙ ИМЕЕТ ПРЕВОСХОДНЫЕ ХАРАКТЕРИСТИКИ ПОГЛОЩЕНИЯ ЭНЕРГИИ УДАРА ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ И УСТОЙЧИВОСТЬ К РАЗМЯГЧЕНИЮ ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ (HAZ), И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2562582C1 |

| ЛИСТ ВЫСОКОПРОЧНОЙ СТАЛИ, ОБЛАДАЮЩИЙ ПОВЫШЕННОЙ ПЛАСТИЧНОСТЬЮ, И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2418090C2 |

Авторы

Даты

2020-01-29—Публикация

2017-01-17—Подача