Изобретение относится к металлургии и может быть использовано для получения толстого проката из аустенитных нержавеющих сталей с повышенным уровнем эксплуатационных свойс тв и высокой однородности структуры, применяемого для изделий общего и химического машиностроения. Известен способ термомеханической обработки сталей толщиной 15 - 100 мм, включающий деформацию в два этапа с суммарной степенью деформации 60% на втором этапе,

Наиболее близким по технической сущности является способ получения толстого листа из аустенитной нержавеющей стали, включающий нагрев, прокатку в два этапа, промежуточное охлаждение со скоростью 20-25°С/с.

Недостатком противопоставленных технических решений является то, что листы имеют неоднородную структуру и неоднородные механические свойства.

Целью изобретения является повышение уровня эксплуатационных свойств уменьшения неоднородности структуры и свойств. Указанная цель достигается тем, что в способе получения толстого листа из аустенитных нержавеющих сталей, включающем прокатку, нагрев и охлаждение, прокатку ведут в два этапа, при этом в конце первого этапа деформацию ведут при

т кп 1050...(1050° - d, Ј ), а на втором этапе прокатку заканчивают при

980...(980 - dz, HKJ

Причем на втором этапе прокатки раскат кантуют поперек направления прокатки

vj 00 00 О -N v|

и осуществляют поперечную деформацию с коэффициентом вытяжки 6,0...23,0, где eh 4,5 С/с - коэффициент характеризующий деформационный разогрев при прокатке, е - средняя скорость деформации при прокатке, с , da 0,55 с/мин - коэффициент характеризующий охлаждение раската, Нк - конечная толщина полученного листа.

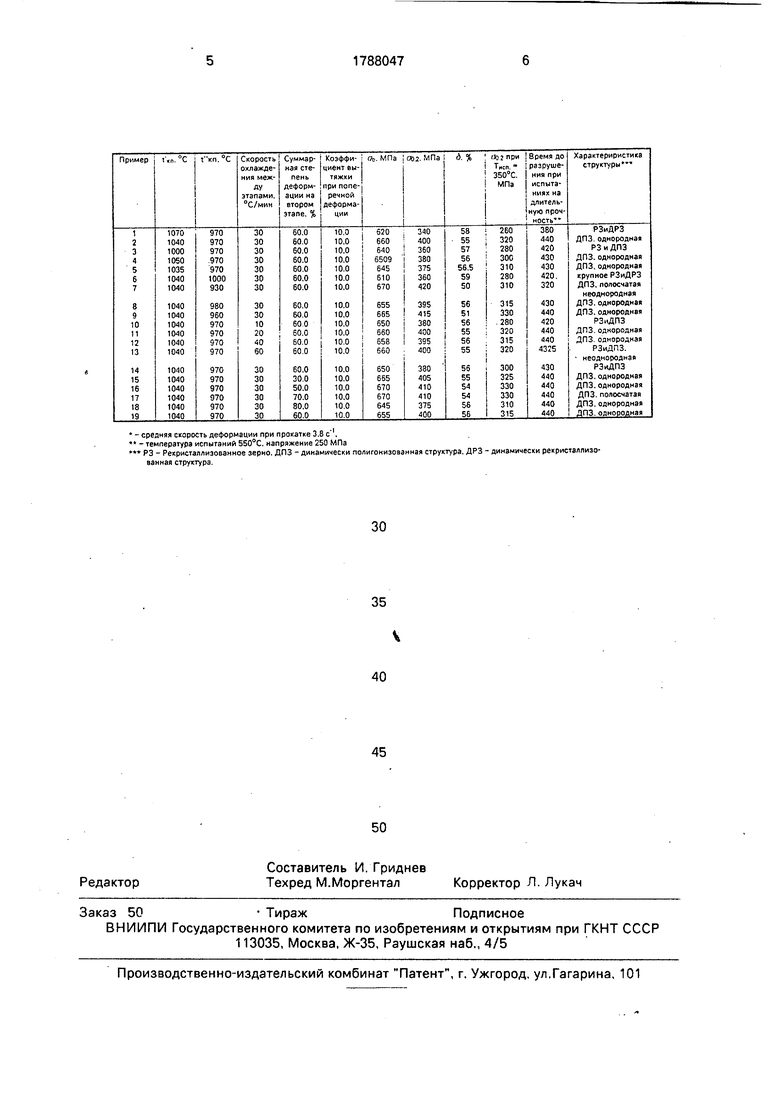

Пример (осуществление способа получения Толстого листа из аустенитной нержавеющей стали 08Х18Н10Т). Литые слитки массой 15,7 т после нагрева до температуры 1150...1180°С прокатывали в листы 40 х 3000 х 8300 мм на стане 5000. Прокатку слитков осуществляли в два этапа с промежуточным и окончательным охлаждением раската. На первом этапе прокатки производили протяжку слитка для снятия конусности за 4 прохода, затем слиток кантовали на угол и осуществляли разбивку ширины раската до получения черновой (полуобрезной) ширины раската равной 3020 мм и толщины подката 425 мм. Прокатку раскатов на первом этапе осуществляли с единичными степенями в проходе 0,12...0,15 и со средней скоростью прокатки 3,5 м/с. Исходя из известной формулы для определения средней скорости деформации при прокатке:

У-У

где V- скорость прокатки, м/с,

Г- длина дуги контакта, м,

е - средняя степень деформации, составляет в данном случае 3,8 . Температурный диапазон конца прокатки на первом этапе составил 1050.,.1033°С. Затем раскат охлаждали со скоростью 20°С/мин с использованием установки гидрослива до температуры начала прокатка на втором этапе 990°С, затем раскат кантовали поперек направления прокатки и осуществляли поперечную прокатку до получения конечной толщины листа 40 мм с суммарной вытяжкой 10,6 425/40 10,6.

Температурный диапазон конца прокатки на втором этапе, учитывая соотношение температур второго этапа, составил 980...958°С. Далее лист транспортировали к закалочному баку и охлаждали до комнатной температуры. Эксплуатационные свойства листов толщиной 40 мм из стали

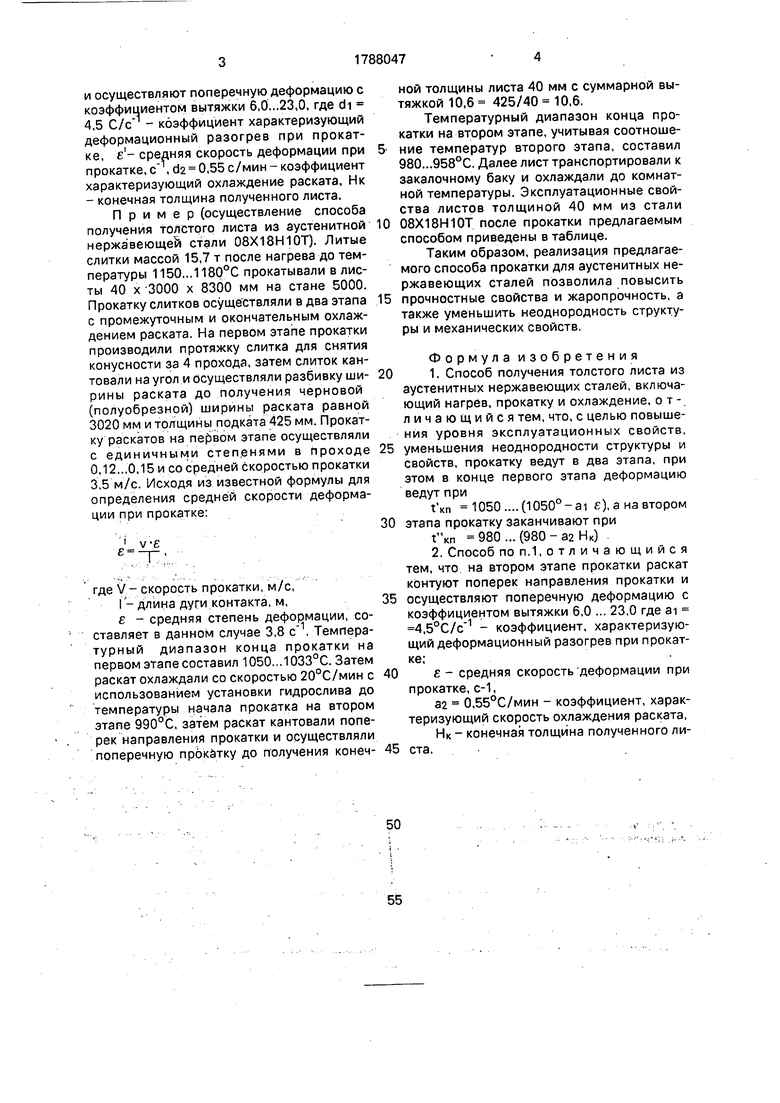

08Х18Н10Т после прокатки предлагаемым способом приведены в таблице.

Таким образом, реализация предлагаемого способа прокатки для аустенитных нержавеющих сталей позволила повысить

прочностные свойства и жаропрочность, а также уменьшить неоднородность структуры и механических свойств.

Формула изобретения 1. Способ получения толстого листа из аустенитных нержавеющих сталей, включающий нагрев, прокатку и охлаждение, отличающийся тем, что, с целью повышения уровня эксплуатационных свойств, уменьшения неоднородности структуры и свойств, прокатку ведут в два этапа, при этом в конце первого этапа деформацию ведут при

г кп 1050 ....(1050°-ai e), а на втором этапа прокатку заканчивают при 980...(980-а2Нк) . 2. Способ по п.1,отличающийся тем, что на втором этапе прокатки раскат контуют поперек направления прокатки и осуществляют поперечную деформацию с коэффициентом вытяжки 6,0 ... 23,0 где ai 4,5°С/с 1 - коэффициент, характеризующий деформационный разогрев при прокатке;

е- средняя скорость деформации при прокатке, с-1,

32 0,55°С/мин - коэффициент, характеризующий скорость охлаждения раската, Нк - конечная толщина полученного ли- ста.

- средняя скорость деформации при прокатке 3.8 с 1.

- температура испытаний 550°С. напряжение 250 МПа

РЗ - Рекристаллизованное зерно. ДПЗ -динамически полигонизовэнная структура. ДРЗ - динамически рекристаллизо- вэнная структура.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

| Способ производства толстолистового проката с повышенной деформационной способностью (варианты) | 2019 |

|

RU2709071C1 |

| Способ производства толстолистового проката с повышенной хладостойкостью для изготовления электросварных труб и сварных конструкций | 2018 |

|

RU2714566C2 |

| Способ производства горячекатаных плит из непрерывно-литых заготовок коррозионностойких сталей аустенитного класса | 2016 |

|

RU2650651C1 |

| Способ производства горячекатаных листов из низколегированной стали класса прочности К65 для электросварных прямошовных труб с высокой деформационной способностью | 2022 |

|

RU2790840C1 |

| Способ производства толстых листов из низколегированных малоуглеродистых сталей на реверсивном стане | 2021 |

|

RU2765972C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2341564C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2006 |

|

RU2343212C2 |

Изобретение относится к металлургии и может быть использовано для получения голстолистового проката методами термомеханической обработки. Для получения толстых листов нагревают заготовку, прокатывают в два этапа, в конце первого из которых деформацию осуществляют в интервале температур т кп Ю50°...(1050°- ai e). где ai 4,5°С/с - коэффициент характеризующий деформационный разогрев при прокатке, е- средняя скорость деформации при прокатке, с ; затем осуществляют промежуточное охлаждение раската со скоро- стью 20,..40°С/мин и на втором этапе, прокатку заканчивают в интервале температур t W 980°..(980° - ааНк), где а2 0,55°С/мин - коэффициент характеризующий скорость охлаждения раската; Нк - конечная толщина получаемого листа, причем на втором этапе прокатки осуществляют суммарную деформацию 50...70%, а поперечную деформацию проводят с коэффициентом вытяжки 6,0...23,0, и охлаждают. 1 з.п. ф-лы. / С

| Способ термомеханической обработки стали | 1990 |

|

SU1678861A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термомеханической обработки сталей | 1990 |

|

SU1744127A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1990-08-28—Подача