Изобретение относится к технологии изготовления электронной техники, в частности к технологии осаждения пленки двуокиси кремнии из газовой фазы, и может быть использовано для создания диэлектрических слоев при производстве сверхбольших интегральных схем.

Цель изобретения повышение качества пленки путем снижения ее дефектности.

Поставленная цель достигается тем, что согласно способу создания пленки двуокиси кремния в реакторе пониженного давления, включающему продувку реактора кислородом, осаждение на кремниевые подложки пленки двуокиси кремния из газовой фазы, содержащей кремнийсодержащее соединение, при температуре 650-770oС при пониженном давлении продувку реактора проводят кислородом с содержанием озона 2-6 об. при давлении 5-60 Па в течение 3-10 мин при температуре 650-770oС. Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ отличается от известного тем, что продувку реактора проводят кислородом с содержанием озона 2-6% при давлении 5-60 Па в течение 3-10 мин при температуре 650-770oС.

В предлагаемом техническом решении повышение качества пленки двуокиси кремния обусловлено следующим. Перед осаждением пленки двуокиси кремния проводят продувку реактора озонированным кислородом при температуре осаждения при соответствующих давлениях и длительности, происходит формирование более совершенного слоя термического окисла, чем при продувке просто кислородом. Кроме того, продувка реактора озонированным кислородом с указанными режимами способствует более полному, по сравнению с чистым кислородом, удалению, связыванию или переводу в неактивное состояние ряда примесей, способствующих коллоидо- и стеклообразованию в газовой фазе, и, следовательно, снижению дефектности и повышению качества осаждаемых пленок двуокиси кремния.

При продувке реактора кислородом с содержанием озона ниже 2 при давлении ниже 5 Па в течение менее 3 мин повышается привносимая дефектность из-за неполной очистки реактора от примесей, а также ухудшения границы раздела.

При продувке реактора кислородом с содержанием озона более 8 об. при давлении более 60 Па в течение более 10 мин не происходит дальнейшего повышения качества пленки двуокиси кремния за счет снижения привносимой дефектности при ухудшении эксплуатационной надежности вакуумного агрегата из-за коагуляции масла.

Возможность осуществления изобретения с получением положительного эффекта при использовании всей совокупности существенных признаков изобретения подтверждается следующими конкретными примерами. В качестве подложек кремния использовали КДБ-12(100) диаметром 100 мм, осаждение пленки двуокиси кремния осуществляли на модернизированной установке Изотрон-4-150.

Модернизация заключалась в создании блока испарителей барботажного типа (КФНС 681941.000) с использованием блока управления нагревом (дРМЗ. 557.824 ПС), который позволяет регулировать температуру от 40 до 60oС. Поток азота, барботируемого через испаритель, не превышал 90 л/ч.

Газовые магистрали для подачи паров тетраэтоксисилана в реактор подогревались при помощи проводов нагревательных до температуры на 5-10oС выше, чем температура испарителя. Использовались ловушка азотная дРМЗ.031.000 для исключения обратной диффузии паров тетраэтоксисилана (ТЭОС) в реактор и вакуумный агрегат производительностью 500 м3/ч RSP-500 фирмы "Alcutel". Величина давления в реакторе поддерживалась путем подачи потока воздуха на вход насоса. Загрузка-выгрузка бесконтактная, консольного типа. Загрузка пластин групповая, в кассетах по 25 пластин, расстояние между пластинами примерно 9,8 мм.

Использовался тетраэтоксисилан по ТУ-6-09-3687-79, подвергнутый очистке при помощи перегонки. Давление в процессе (PΣ, Па) осаждения поддерживалось 30±0,5. Величина потока азота через питатель-барботер составляла 40±0,2 л/ч. Величина потока кислорода при продувке составляла 4-7 л/ч.

Суммарное количество обрабатываемых подложек 100 штук при использовании внутренней трубы-вставки диаметром 176 мм. Толщина пленки двуокиси кремния определялась в 5 точках при помощи микронейрофотометра MPV-S Р ф. Leitz согласно дРО7629 891.60203.00003.

Процесс включал следующие стадии: размещение кремниевых подложек в продуваемом азотом реакторе; вакуумирование реактора после закрытия герметизирующей заслонки; продувка реактора сухим кислородом или озонированным кислородом; плавное установление потока паров ТЭОС в азоте и подача его в реактор после прекращения подачи озонированного кислорода; осаждение пленки двуокиси кремния; прекращение подачи паров ТЭОС в реактор, продувка реактора азотом; циклическая продувка реактора азотом вакуумирование; прекращение откачки, напуск азота до достижения атмосферного давления и выгрузка подложек.

Озон получили путем пропускания сухого кислорода через обычный озонатор разрядного типа. Концентрация озона в кислороде контролировалась озонометром и составляла 1-7%

Электрическая прочность определялась по формуле

Eпp=Uпp/d,

где Епр напряженность пробоя, характеризующая электрическую прочность;

Uпр напряжение пробоя;

d толщина пленки двуокиси кремния.

Контроль пробоя тестовой структуры осуществлялся при помощи измерителя характеристик приборов Л2-56. Плотность дефектов D определялась при помощи прибора Surtscane-4500 как прирост (D отн.ед.) разница между количеством частиц диаметром более 0,5 мкм после осаждения и на исходных подложках, отнесенная к аналогичной разнице для способа-прототипа.

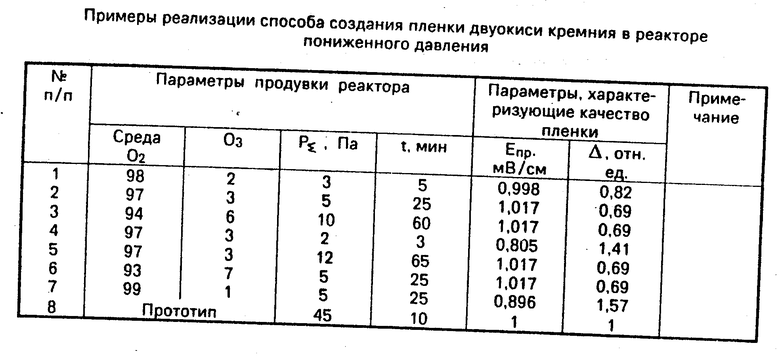

Результаты опробования способа. Параметры создания двуокиси кремния в реакторе пониженного давления представлены в таблице.

Примеры 1-3 иллюстрируют данный способ создания двуокиси кремния в реакторе пониженного давления.

В примерах 4-7 приведены варианты способа, при реализации которых параметры при продувке озонированным кислородом выходили за пределы, указанные в предлагаемом способе.

В примере 8 приведены результаты-реализации прототипа.

Результаты, приведенные в таблице, показывают, что способ позволяет повысить качество пленки путем снижения привносимой дефектности. Очевидна целесообразность применения режимов, в которых технологические процессы продувки реактора озонированным кислородом выходят за заявляемые пределы.

Способ создания пленки двуокиси кремния в реакторе пониженного давления позволяет, в сравнении с прототипом, уменьшить уровень привносимой дефектности в 1,45 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОК ДВУОКИСИ КРЕМНИЯ | 1990 |

|

SU1820782A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ДИОКСИДА КРЕМНИЯ | 2013 |

|

RU2528278C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ДИОКСИДА КРЕМНИЯ | 2014 |

|

RU2568334C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПЛЕНОК ФОСФОРОСИЛИКАТНОГО СТЕКЛА | 1991 |

|

SU1795829A1 |

| Способ формирования пленки нитрида кремния | 1990 |

|

SU1718302A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЕВ ДИОКСИДА КРЕМНИЯ | 1992 |

|

RU2029412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ДВУОКИСИ КРЕМНИЯ | 1988 |

|

RU2061095C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЕВ ОКСИДА КРЕМНИЯ | 1992 |

|

RU2013819C1 |

| РЕАКТОР С ПОДЛОЖКОДЕРЖАТЕЛЕМ ДЛЯ ПОЛУЧЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2010 |

|

RU2448205C1 |

| Технология создания магнитоуправляемого мемристора на основе нанотрубок диоксида титана | 2021 |

|

RU2756135C1 |

Изобретение относится к технологии изготовления электронной техники, в частности к технологии осаждения пленки двуокиси кремния из газовой фазы, и может быть использовано для создания диэлектрических слоев при производстве сверхбольших интегральных схем. Сущность: изобретение позволяет повысить качество пленки путем снижения дефектности и повышения электрической прочности. Для этого в реакторе пониженного давления перед осаждением пленки двуокиси кремния проводят продувку сухим кислородом при давлении 15-150 Па в течение 5-15 мин при температуре осаждения, а также продувку кислородом с содержанием озона 2-6 об.% при давлении 5-60 Па в течение 3-10 мин.

Способ формирования пленок двуокиси кремния, включающий продувку реактора кислородом, осаждение на кремниевые подложки пленки двуокиси кремния из газовой фазы, включающей кремнийсодержащее соединение, при температуре 650 - 770oС, при пониженном давлении, отличающийся тем, что, с целью повышения качества пленки путем снижения ее дефектности, продувку реактора проводят смесью кислорода с озоном с содержанием последнего 2-6об. при давлении 5-60 Па в течение 3-10 мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Watanabe K | |||

| et all | |||

| The properties of LPCVD SiO films depositied by SiHCl and NO mixtures // J | |||

| Electrochemical society, 1981, v | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| Указатель станций и остановок для железных дорог | 1925 |

|

SU2630A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Vogel R.H | |||

| et all | |||

| Машина для отмеривания теста | 1925 |

|

SU700A1 |

| Pyrolisis of tetraetoxysilane, 1985, v | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Букса для железнодорожного подвижного состава | 1922 |

|

SU329A1 |

Авторы

Даты

1996-07-27—Публикация

1990-04-17—Подача