(54) СПОСОБ ГИДРОФОБИЗАЦИИ ДВУОКИСИ КРЕМНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидрофобизации дисперсной двуокиси кремния | 1980 |

|

SU1013402A1 |

| СПОСОБ ГИДРОФОБИЗАЦИИ ДРЕВЕСНЫХ ПОРОШКОВ | 1999 |

|

RU2158193C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТА НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 2008 |

|

RU2377399C2 |

| Композиция для получения противообледенительного покрытия "Крезан | 1986 |

|

SU1386630A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2002 |

|

RU2216512C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ГИДРОФОБИЗАЦИИ ОСАДОЧНЫХ И МЕТАМОРФИЧЕСКИХ КАРБОНАТНЫХ ПОРОД | 2001 |

|

RU2211206C2 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР ДЛЯ РАЗДЕЛЕНИЯ ВЛАЖНОЙ ГАЗОВОЙ СМЕСИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2521942C2 |

| Проявитель для электростатических скрытых изображений | 1971 |

|

SU460634A3 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ ОТ ВЫСОКОМОЛЕКУЛЯРНЫХ ПРИМЕСЕЙ | 2016 |

|

RU2622404C1 |

| УЛЬТРАФОБНАЯ ПОВЕРХНОСТЬ | 1999 |

|

RU2232648C2 |

I

Изобретение относится к области произ.водства наполнителей для высокомолекулярных соединений и может быть использовано для модификации поверхности наполнителей, в частности двуокиси кремния.

В настоящее время для наполнения высокомолекулярных соединений широко применяются неорганические наполнители. Одним из таких наполнителей является двубкись кремния. Характерным свойством последней является ее гидрофильность, обусловленная присутствием на поверхности ее частиц полярных функциональных групп. Применение гидрофильной двуокоси кремния в качестве наполнителя высокомолекулярных соединений в целом ряде случаев затруднено, так как при взаимодействии гидрофильной двуокиси кремния с гидрофобным расплавом или раствором высокомолекулярного соединения из-за взаимной несмачиваемости не может образоваться прочная адгезионная связь, в результате чего механические и эксплуатационные свойства наполненных высокомолекулярных соединений снижаются. Для улучшения взаимной смачиваемости расплава или раствора высокомолекулярного соединения и двуокиси

кремния в промышленности проводят гидрофобизацию последней.

Известны способы гидрофобизации двуокиси кремния либо путем обработки ее парами гидролизующегося органохлорсилана в инертном газе-носителе 1, либо путем ее обработки алкоголятами ш,елочных металлов, четыреххлористым кремнием, алкил-, арил- или алкиларилгалогенсиланами и эфирами при 200-250°С во взвешенном слое в отсутствии кислорода 2.

Известные способы позволяют придать высокую гидрофобность двуокиси кремиия, однако процесс гидрофобизации отличается сложностью, так как его ведут в парах мономеров |без доступа кислорода и при высоких температурах.

Блажайшим из числа известных является способ гидрофобизации двуокиси кремния обработкой ее кремнийорганическими соединениями путем предварительной активации двуокиси кремния нагреванием в течение 60 с при 700-1000°С в кипящем слое в потоке инертного газа с последующей обработкой двуокиси кремния кремиийорганическими соединениями в течение 48 часов 3.

Недостатком этого процесса гидрофобизации является его сложность, обусловленная применением высоких температур, кипящего слоя, потока инертного газа и длительностью во времени.

Сложность процесса гидрофобизадии объясняется тем, что поверхность частиц двуокиси кремния необходимо перевести в активное состояние, требуемое для взаимодействия последней с кремнийорганическими соединениями, а для образования на поверхности частиц двуокиси кремния гидрофобной пленки необходима полимеризация кремнийорганических соединений в отсутствии кислорода воздуха в течение длительного времени.

Целью изобретения является упрощение процесса гидрофобизации.

Поставленная цель достигается тем, что в способе гидрофобизации двуокиси кремния, включающем ее обработку органическим соединением, обработку ведут 1 -10%ным бензольным раствором сополимера стирола с акрилонитрилом с последующим отделением целевого продукта, его сущкой и размолом.

Другое отличие состоит в том, что обработку ведут в течение 3-5 ч, а сушку в течение 1-2 ч при 50-60°С.

Применение для гидрофобизации двуокиси кремния бензольного раствора сополимера стирола с акрилонитрилом не требует проведения полимеризации как в способе-прототипе, так как для гидрофобизации применяется полимер, а не кремнийорганическое соединение в виде олигомера или мономера в результате чего исключается активация двуокиси кремния при высокой температуре в кипящем слое и потоке инертного газа, что обусловливает существенное упрощение технологического процесса гидрофобизации. С другой стороны, применение наполярного растворителя-бензола и проведение гидрофобизации вблизи 0-условий, позволяет увеличить адсорбционную емкость двуокиси кремния по отношению к сополимеру стирола с акрилонитрилом, за счет чего образование гидрофобной пленки полимера вокруг поверхности частиц двуокиси кремния происходит быстрее, чем в способе-прототипе, в результате чего длительность процесса сокращается до 4-8 ч, что также способствует упрощению процесса гидрофобизации.

Принципиальное отличие предлагаемого способа от известного состоит в том, что процесс гидрофобизации осуществляется не за счет полимеризации на поверхности двуокиси кремния, кремнийорганических соединений в виде мономеров или олигомеров, а за счет адсорбционного взаимодействия поверхности двуокиси кремния с макромолекулами сополоимера стирола с акрилонитрилом с образованием на поверхности гидрофильной двуокиси кремния пленки гидрофобного полимера.

Способ осуществляют следующим образом.

В емкость с механической мещалкой загружают 70-80 вес. % бензольного раствора сополимера стирола с акрилонитрилом. При работающей мещалке в раствор сополимера небольшими порциями загружают 20-30 вес. /о двуокиси кремния. Перемешивание осуществляют непрерывно в течение 3-5 ч при 20-24°С. После этого двуокись кремния отделяют от раствора полимера на вакуум-фильтре или центрифуге и сушат при 50-60°С в течение 1-2 ч. Высушенную гидрофобную двуокись кремния размалывают на щаровой мельнице до первоначальной дисперсности.

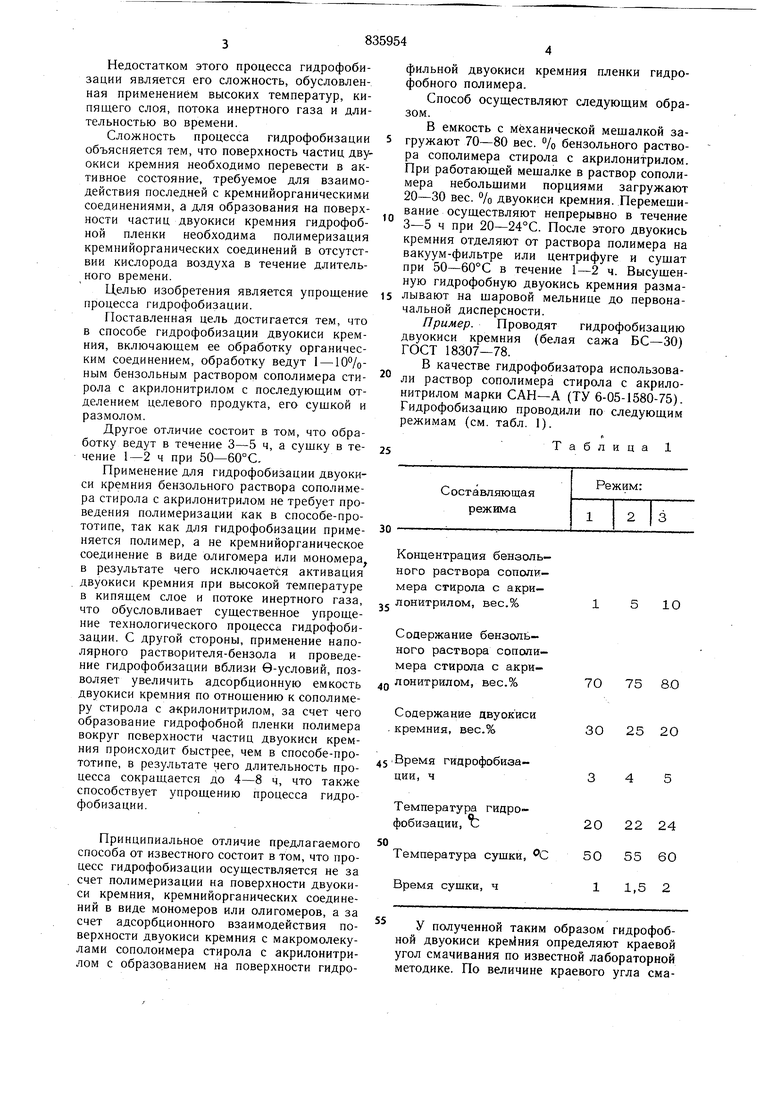

Пример. Проводят гидрофобизацию двуокиси кремния (белая сажа БС-30) ГОСТ 18307-78.

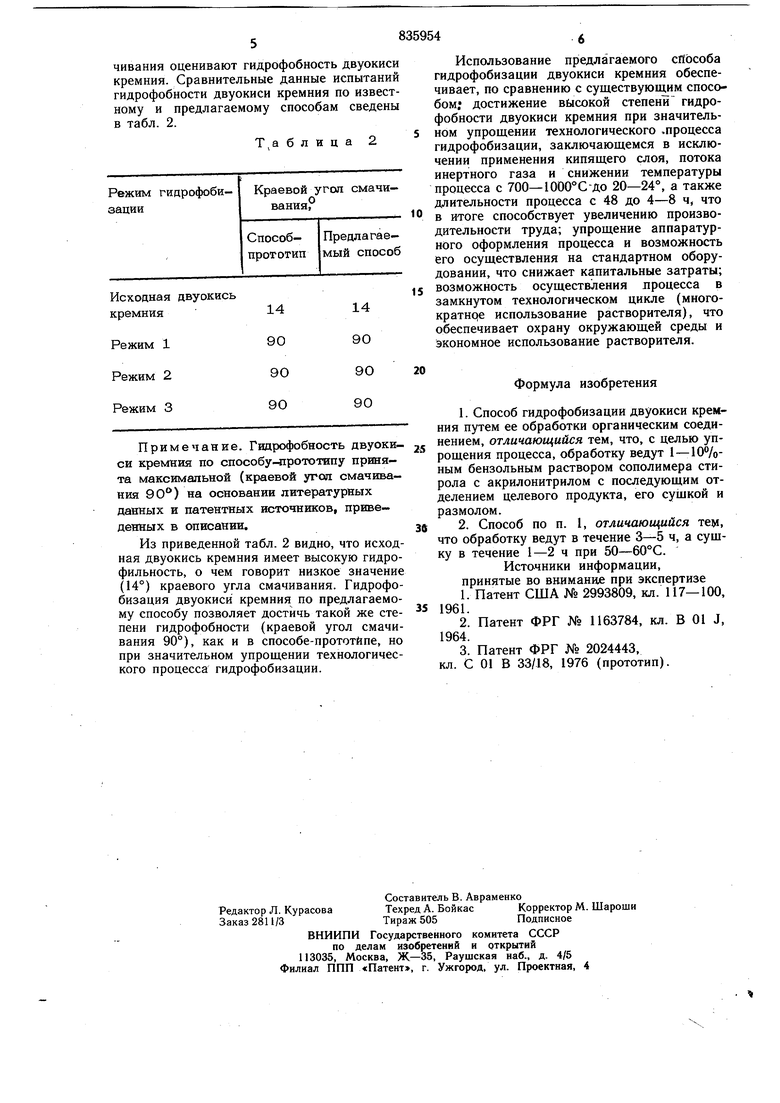

В качестве гидрофобизатора использовали раствор сополимера стирола с акрилонитрилом марки САН-А (ТУ 6-05-1580-75). Гидрофобизацию проводили по следующим режимам (см. табл. 1).

Таблица 1

Концентрация бензольного раствора сополимера стирола с акри-

1О лонигрилом, вес.%

Содержание бензольного раствора сополимера стирола с акрилонитрилом, вес.%

70 75 8.0

Содержание двуокиси

30 25 20 кремния, вес.%

-Время гидрофобизации, ч

Температура гидро20 22 24 фобизации, и

Температура сушки, С

50 55 60 Время сушки, ч

1,5 2

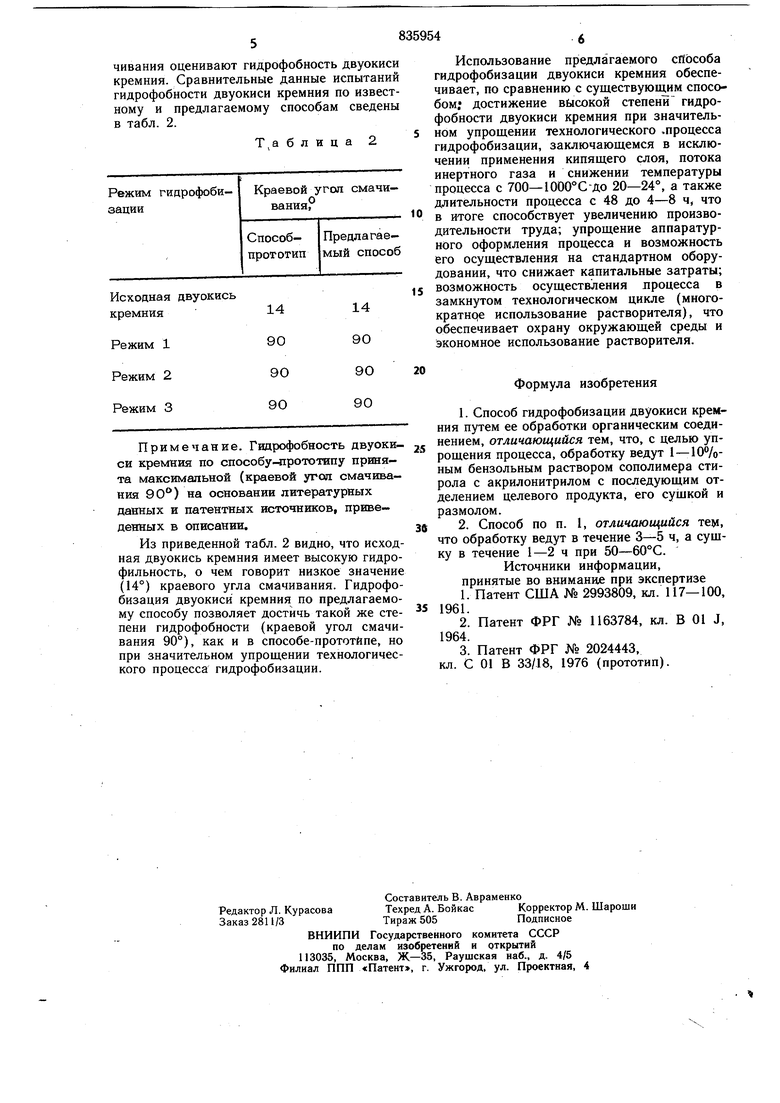

У полученной таким образом гидрофобной двуокиси кремния определяют краевой угол смачивания по известной лабораторной методике. По величине краевого угла смачивания оценивают гидрофобность двуокиси кремния. Сравнительные данные испытаний гидрофобности двуокиси кремния по известному и предлагаемому способам сведены в табл. 2. Таблица 2 Искодная двуокись

Примечание. Гидрофобность двуокиси кремния по способу-прототапу принята максимальной (краевой угол смачивания 90) на основании литературных данных и патентных источников, приведенных в описании.

Из приведенной табл. 2 видно, что исходная двуокись кремния имеет высокую гидрофильность, о чем говорит низкое значение (14°) краевого угла смачивания. Гидрофобизация двуокиси кремния по предлагаемому способу позволяет достичь такой же степени гидрофобности (краевой угол смачивания 90°), как и в способе-прототипе, но при значительном упрощении технологического процесса гидрофобизации.

Формула изобретения

кл. С 01 В 33/18, 1976 (прототип). Использование предлагаемого способа гидрофобизации двуокиси кремния обеспечивает, по сравнению с существующим способом; достижение высокой степени гидрофобности двуокиси кремния при значительиом упрощении технологического «процесса гидрофобизации, заключающемся в исключении применения кипящего слоя, потока инертного газа и снижении температуры процесса с 700-1000°С-до 20-24°, а также длительности процесса с 48 до 4-8 ч, что в итоге способствует увеличению производительности труда; упрощение аппаратурного оформления процесса и возможность его осуществления на стандартном оборудовании, что снижает капитальные затраты; возможность осуществления процесса в замкнутом технологическом цикле (многократнре использование растворителя), что обеспечивает охрану окружающей среды и экономное использование растворителя.

Авторы

Даты

1981-06-07—Публикация

1979-07-09—Подача