Изобретение относится к каталитической химии, в частности к приготовлению катализаторов гидроочистки нефтяного сырья, и может быть использовано в нефтеперерабатывающей промышленности.

Процесс гидроочистки дизельных фракций на эффективных катализаторах позволяет улучшить характеристики товарного дизельного топлива и вовлекать в переработку газойли вторичных термических и каталитических процессов с получением дизельного топлива, отвечающего по качеству стандарту ЕВРО 5. Характерной особенностью углеводородного состава газойлей вторичных термических и каталитических процессов является присутствие значительного количество ненасыщенных углеводородов, в том числе олефинов.

Переработка сырья, содержащего в своем составе значительное количество непредельных углеводородов, на установке гидроочистки приводит к резкому снижению срока службы традиционных катализаторов и ухудшению технико-экономических показателей в результате блокировки активной поверхности отложениями кокса. Для увеличения срока службы основных катализаторов и предотвращения снижения их активности используют каталитическую систему, включающую несколько слоев катализаторов, в том числе катализатор защитного слоя - катализатор гидроподготовки. Как правило, катализаторы защитного слоя для гидроочистки нефтяных фракций содержат оксиды молибдена, никеля и/или кобальта, оксиды кремния и алюминия, сформованные в виде или полых цилиндрических гранул, или гранул со сквозными каналами.

Известен катализатор защитного слоя для процесса гидроочистки нефтяных фракций следующего состава, масс. %:

Способ гидроочистки прямогонной дизельной фракции с добавкой 10-30 масс. % вторичного газойля на комплексе катализаторов с применением данного позволяет повысить степень гидрирования сернистых соединений и степень превращения полициклических ароматических углеводородов в присутствии большого количества непредельных углеводородов до содержания остаточной серы 30,0-150,0 ppm (RU 2353644 С1, опубл. 27.04.2009).

К недостаткам применяемого способа гидроочистки нефтяных фракций с использованием катализатора защитного слоя можно отнести невысокую степень гидрирования сернистых соединений, не позволяющую получать дизельное топливо с содержанием серы менее 10 ppm.

Известен катализатор защитного слоя гидроочистки нефтяных фракций, сформованный в виде полых цилиндрических гранул следующего состава, масс. %:

(RU 2147256 С1, опубл. 10.04.2000.)

Недостатком данного катализатора, несмотря на то, что данный катализатор защитного слоя отличается высокой механической прочностью, является то, что он не обладает достаточной активностью в реакциях гидрирования непредельных углеводородов.

Наиболее близким к предлагаемому катализатору защитного слоя является катализатор защитного слоя, содержащий оксиды молибдена, никели и/или кобальта, оксиды кремния и алюминия, сформованный в виде полых цилиндрических гранул следующего состава, масс. %:

(RU 2319543 С1, опубл. 20.03.2008.)

Применение данного катализатора защитного слоя способствует повышению степени гидрирования непредельных углеводородов, предотвращению закоксования основного катализатора и уменьшению перепада давления.

К недостаткам данного катализатора можно отнести невысокую степень гидрирования непредельных углеводородов, не превышающую 94,0%.

Техническая задача, решаемая изобретением, заключается в разработке катализатора защитного слоя для процесса гидроочистки нефтяных фракций, используя в составе катализатора, наряду с оксидами молибдена и кобальта или никеля, оксид натрия из натрия гидроокиси или динатриевой соли этилендиамина-N,N,N',N'-тетрауксусной кислоты (трилон Б), и расширении ассортимента выпускаемых катализаторов указанного назначения.

Технический результат от реализации изобретения заключается в увеличении продолжительности межрегенерационного срока службы катализатора основного слоя процесса гидроочистки нефтяных фракций, обогащенных ненасыщенными углеводородами, за счет снижения коксообразования в слое катализатора защитного слоя в верхней части реактора, при протекании реакций с участием непредельных углеводородов, что способствует высокой стабильности работы, характеризующейся невысоким перепадом давления в слое основного катализатора по высоте реактора, не превышающим 0,1 МПа в течение всего периода эксплуатации основного катализатора до 5 лет.

Технический результат достигается тем, что катализатор, содержащий оксид молибдена, оксид кобальта или никеля и оксид алюминия, согласно изобретению, дополнительно содержит оксид натрия при следующем соотношении компонентов, масс. %:

Изобретение иллюстрируется следующими примерами.

Пример 1

Готовят катализатор защитного слоя следующего состава, масс. %: оксид кобальта (СоО) - 1,0, оксид молибдена (МоO3) - 2,5, оксид натрия (Na2O) - 0,9, оксид алюминия (Al2O3) - остальное. Процесс приготовления, состоит из следующих основных стадий: приготовление гранулированного носителя, растворение в воде соединений активных веществ и модификаторов, пропитка носителя полученным раствором с последующей сушкой и прокаливанием.

Для приготовления носителя в месильную машину помещают 131,2 г гидроксида алюминия (бемит) в виде сухого порошка, перемешивают в течение 10 мин с переменой направления вращения, после чего увлажняют 98,0 мл дистиллированной воды и перемешивают в течение 15 мин с переменой направления вращения. Для придания массе клейкости готовят пептизирующий раствор, состоящий из 17,0 мл дистиллированной воды и 1,7 мл 65%-ной азотной кислоты. Полученный раствор приливают к порошку бемита и проводят перемешивание в течение 20 мин с переменой направления вращения до получения однородной пасты.

Полученную пасту формуют в цилиндрические гранулы путем продавливания без резки. Отформованную массу провяливают на воздухе при комнатных условиях в течение 12 ч. Носитель сушат в токе воздуха, после чего измельчают гранулы до длины 3,0-4,0 мм. Режим высушивания ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч, после чего прокаливают при температуре 550°С в течение 4 ч. После охлаждения отсеивают пыль и крошку. Получают носитель, состоящий на 100 масс. % из оксида алюминия.

К гранулам прокаленного носителя массой 94,1 г приливают 47 мл пропиточного раствора, состоящего из 42 мл дистиллированной воды, 1,16 г натрия гидроокиси, 3,7 г кислоты яблочной, 3,06 г аммония молибденовокислого четырехводного и 3,7 г кобальта азотнокислого шестиводного. Твердые вещества добавляют в указанном порядке после полного растворения предыдущего компонента. Пропитка проводится по влагоемкости. Пропитанный носитель сушат в токе воздуха при следующих условиях: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 4 ч, 160°С - 2 ч, после чего прокаливают при температуре 550°С с выдержкой в течение 4 ч.

Описанным способом получают 100 г катализатора вышеуказанного состава.

Пример 2

Катализатор защитного слоя, содержащий, масс. %: оксид кобальта (СоО) - 2,0, оксид молибдена (МoO3) - 5,0, оксид натрия (Na2O) - 1,1, оксид алюминия (Al2O3) - остальное, готовят аналогично способу, описанному в примере 1.

Способ приготовления носителя аналогичен описанному в примере 1.

Далее к гранулам прокаленного носителя массой 92,0 г приливают 46 мл пропиточного раствора, состоящего из 41 мл дистиллированной воды, 1,42 г натрия гидроокиси, 4,7 г кислоты яблочной, 6,13 г аммония молибденовокислого четырехводного и 7,33 г кобальта азотнокислого шестиводного. Порядок смешения компонентов и условия термообработки аналогичны описанным в примере 1.

Пример 3

Катализатор защитного слоя содержащий, масс. %: оксид кобальта (СоО) - 3,0, оксид молибдена (МoO3) - 6,0, оксид натрия (Na2O) - 1,2, оксид алюминия (Al2O3) - остальное, готовят аналогично способу, описанному в примере 1.

Способ приготовления носителя аналогичен описанному в примере 1.

Далее к гранулам прокаленного носителя массой 90,0 г приливают 45 мл пропиточного раствора, состоящего из 40 мл дистиллированной воды, 1,55 г натрия гидроокиси, 5,6 г кислоты яблочной, 7,35 г аммония молибденовокислого четырехводного и 11,0 г кобальта азотнокислого шестиводного. Порядок смешения компонентов и условия термообработки аналогичны описанным в примере 1.

Пример 4

Катализатор защитного слоя, содержащий, масс. %: оксид никеля (NiO) - 1,0, оксид молибдена (МoO3) - 2,5, оксид натрия (Na2O) - 0,9, оксид алюминия (Al2O3) - остальное, готовят аналогично способу, описанному в примере 1.

Способ приготовления носителя аналогичен описанному в примере 1.

К гранулам прокаленного носителя массой 94,1 г приливают 47 мл пропиточного раствора, состоящего из 35 мл дистиллированной воды, 3,06 г аммония молибденовокислого четырехводного, 7,3 мл аммиачной воды, 5,4 г Трилон Б и 3,8 г никеля азотнокислого шестиводного. Вещества добавляют в указанном порядке после полного растворения предыдущего компонента. Пропитка проводится по влагоемкости. Пропитанный носитель сушат в токе воздуха при следующих условиях: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 4 ч, 160°С - 2 ч, после чего прокаливают при температуре 550°С с выдержкой в течение 4 ч.

Пример 5

Катализатор защитного слоя содержащий, масс. %: оксид никеля (NiO) - 2,0, оксид молибдена (МoO3) - 5,0, оксид натрия (Na2O) - 1,1, оксид алюминия (Al2O3) - остальное, готовят аналогично способу, описанному в примере 1.

Способ приготовления носителя аналогичен описанному в примере 1.

К гранулам прокаленного носителя массой 92,0 г приливают 46 мл пропиточного раствора, состоящего из 28 мл дистиллированной воды, 6,13 г аммония молибденовокислого четырехводного, 13 мл аммиачной воды, 6,6 г Трилон Б и 7,55 г никеля азотнокислого шестиводного. Порядок смешения компонентов и условия термообработки аналогичны описанным в примере 4.

Пример 6

Катализатор защитного слоя содержащий, масс. %: оксид никеля (NiO) - 3,0, оксид молибдена (МoО3) - 6,0, оксид натрия (Na2О) - 1,2, оксид алюминия (Al2O3) - остальное, готовят аналогично способу, описанному в примере 1.

Способ приготовления носителя аналогичен описанному в примере 1.

К гранулам прокаленного носителя массой 90,0 г приливают 45 мл пропиточного раствора, состоящего из 22 мл дистиллированной воды, 7,35 г аммония молибденовокислого четырехводного, 19 мл аммиачной воды, 7,2 г Трилон Б и 11,3 г никеля азотнокислого шестиводного. Порядок смешения компонентов и условия термообработки аналогичны описанным в примере 4.

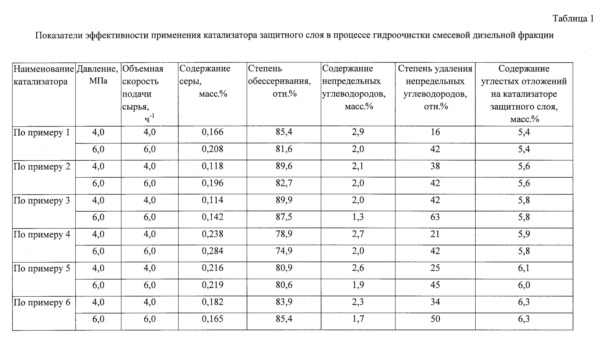

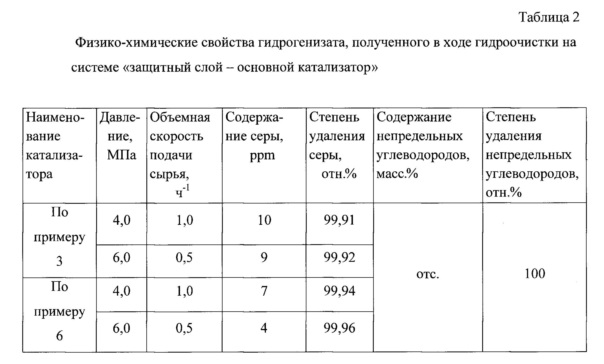

Эффективность работы катализатора защитного слоя, заявленного состава, оценивалась в процессе гидроочистки смесевой дизельной фракции, содержащей в своем составе 7 об. % прямогонной дизельной фракции, 15 об. % газойля установки замедленного коксования, 10 об. % газойля каталитического крекинга, с содержанием серы 1,3 масс. % и содержанием непредельных углеводородов 3,5 масс. %, путем пропускания водородсодержащего газа и сырья с объемным соотношением водорода к сырью от 300:1 через неподвижный слой катализатора защитного слоя, загруженного в трубчатый реактор, с объемной скоростью 4,0 или 6,0 ч-1 при температуре 380°С под давлением 4,0 или 6,0 МПа по содержанию серы и непредельных углеводородов в полученном продукте. После прохождения через слой катализатора защитного слоя полученный продукт пропускали через слой основного катализатора гидроочистки в токе водорода при объемном отношении водорода к сырью 30:1, давлении 4,0 или 6,0 МПА, с объемной скоростью 4,0 или 6,0 ч-1 при температуре 380°С.

Перед проведением процесса гидроочистки катализаторы сульфидировали диметилдисульфидом в токе водорода при температуре 300°С.

Показатели эффективности применения катализатора защитного слоя, соответствующего изобретению, в процессе гидроочистки смесевой дизельной фракции, представлены в таблице 1.

Физико-химические свойства стабильного гидрогенизата, полученного в ходе гидроочистки на системе «защитный слой - основной катализатор», приведены в таблице 2.

Из данных таблиц следует, что предлагаемый катализатор защитного слоя для процесса гидроочистки смесевой дизельной фракции проявляет достаточную активность для удаления серосодержащих соединений и непредельных углеводородов, необходимую для предотвращения закоксовывания основного катализатора гидроочистки, что способствует высокой стабильности работы, характеризующейся невысоким перепадом давления в слое основного катализатора по высоте реактора, не превышающим 0,1 МПа в течение всего периода эксплуатации основного катализатора до 5 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ЗАЩИТНОГО СЛОЯ ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2006 |

|

RU2319543C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2013 |

|

RU2536965C1 |

| Способ приготовления катализатора гидроочистки нефтяных фракций в сульфидной форме (варианты) | 2018 |

|

RU2677285C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2013 |

|

RU2555708C2 |

| Способ получения катализатора гидроочистки дизельных фракций и катализатор, полученный этим способом | 2018 |

|

RU2684422C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2003 |

|

RU2245896C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2306978C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1990 |

|

RU1783663C |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 2004 |

|

RU2266786C1 |

| Состав и способ приготовления катализатора гидрирования диолефинов | 2019 |

|

RU2714138C1 |

Катализатор защитного слоя для процесса гидроочистки нефтяных фракций, содержащий, масс. %: оксид молибдена - 2,5-6,0, оксид кобальта или никеля - 1,0-3,0, оксид натрия - 0,9-1,2, оксид алюминия – остальное. Технический результат заключается в увеличении продолжительности межрегенерационного срока службы катализатора основного слоя процесса гидроочистки нефтяных фракций, обогащенных ненасыщенными углеводородами. 2 табл., 6 пр.

Катализатор защитного слоя для процесса гидроочистки нефтяных фракций, содержащий оксид молибдена, оксид кобальта или никеля и оксид алюминия, отличающийся тем, что он дополнительно содержит оксид натрия при следующем соотношении компонентов, масс. %:

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2566307C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2626454C1 |

| CN 101927197 A, 29.12.2010 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1996 |

|

RU2098181C1 |

Авторы

Даты

2018-07-11—Публикация

2018-01-18—Подача