Область техники, к которой относится изобретение

Изобретение относится к способу изготовления индуктивного элемента и индуктивному элементу, изготовленному этим способом.

Уровень техники

В уровне техники известен способ изготовления индуктора (KR 10-1044607). При этом сердечник катушки, кожух катушки и крышку изготавливают из магнитного металлического порошка и спрессовывают в пресс-форме вместе с предварительно намотанной катушкой. Концы обмотки расположены в области торцевой стороны изготовленного таким способом индуктора.

В другом известном способе (KR 10-1044 608) множество соединительных клемм помещают в первую пресс-форму, а множество отдельных катушек - во вторую пресс-форму. Обе формы накладывают друг на друга и выводы катушек припаивают к соединительным клеммам.

Согласно еще одному известному способу (KR 10-2011-0100096) сердечник, кожух и крышку катушки спрессовывают вместе с катушкой в пресс-форме. Контакты на концах обмотки, расположенных на торцевой стороне полученного таким образом индуктора, формируют методом напыления.

Раскрытие сущности изобретения

Задачей изобретения является разработка способа изготовления индуктивных элементов, легко осуществляемого и позволяющего изготавливать одновременно множество индуктивных элементов.

Эта задача решена способом с признаками, раскрытыми в пункте 1 формулы изобретения. Варианты осуществления изобретения раскрыты в зависимых пунктах формулы.

Согласно способу множество катушек располагают рядом друг с другом и помещают в общий для всех катушек блок из спрессованного ферромагнитного субстрата. Внутреннюю полость катушек, расположенных в блоке, заполняют порошкообразным, например ферромагнитным, субстратом, после чего порошок субстрата спрессовывают. В результате получают блок с множеством катушек. Проволоку, идущую к обмотке каждой катушки, высвобождают и снабжают соединительными контактами. Только после этого блок разделяют на отдельные индуктивные элементы, каждый из которых обычно содержит только одну катушку. При необходимости блок можно разделить на индуктивные элементы, каждый из которых содержит более одной катушки.

Катушки, входящие в описываемое множество катушек, могут быть идентичны друг другу. Также возможен вариант, в котором катушки различаются между собой как по числу витков, так и по форме.

В следующем варианте осуществления изобретения блок формируют только после размещения катушек, например, путем насыпания порошка субстрата вокруг катушек и последующего прессования.

Кроме того, в рамках настоящего изобретения возможен вариант, в котором сначала путем прессования порошка субстрата изготавливают блок с полостями для каждой катушки, форма и размер которых соответствуют устанавливаемым катушкам, а затем в полости вставляют катушки.

В следующем варианте осуществления изобретения для изготовления катушек может быть предусмотрен шаблон, содержащий множество расположенных рядом друг с другом и ориентированных параллельно друг другу стержней. Тогда посредством соответствующего устройства можно изготавливать катушки, наматывая обмоточную проволоку на отдельные стержни. При этом можно использовать непрерывную проволоку для нескольких катушек, при необходимости - для всех катушек.

После обматывания стержней шаблон можно также использовать для формирования катушек во время изготовления блока из ферромагнитного материала. Для этого шаблон вместе с намотанными на его стержни катушками помещают в пресс-форму. После этого в пресс-форму засыпают порошок субстрата до тех пор, пока стержни не будут полностью покрыты порошком. После этого порошок субстрата спрессовывают таким образом, что в результате получают блок со встроенными в него катушками.

В следующем варианте осуществления изобретения шаблон со стержнями извлекают из блока, в результате чего остается только блок с катушками, внутренняя часть которых полая. Теперь блок можно перевернуть таким образом, чтобы отверстие, ведущее во внутреннюю часть катушки, оказалось направлено вверх. В таком положении блок помещают в пресс-форму и досыпают порошок субстрата, который теперь заполняет внутреннюю полость катушек. Посредством последующего прессования формируют сердечники катушек и соединяют их с блоком. В альтернативном варианте можно использовать заранее изготовленные сердечники катушек.

Перед нанесением соединительных контактов в следующем варианте исполнения изобретения на верхней стороне блока, то есть на стороне, на которой между катушками проходит проволока, могут быть выполнены надрезы между катушками. При выполнении этих надрезов непрерывная проволока может быть разрезана, что позволяет одновременно сформировать концы обмоток катушек. После этого в надрезах формируют соединительные контакты, например методом напыления, в результате чего стенки надрезов оказываются металлизированы.

В следующем варианте осуществления изобретения надрезы между областями катушек могут быть выполнены в местах будущего разделения блока для формирования отдельных индуктивных элементов.

В особенно выгодном варианте осуществления катушки могут быть расположены в виде матрицы, то есть в рядах и столбцах. В этом случае надрезы выполняют только между рядами катушек, а именно, перпендикулярно прохождению проволоки.

Перед выполнением соединительных контактов может быть выполнено нанесение маски по рядам.

Краткое описание чертежей

Прочие признаки, детали и преимущества изобретения следуют из формулы изобретения и реферата, составленных со ссылкой на описание, предпочтительные варианты осуществления изобретения и фигуры. При этом отдельные признаки различных вариантов осуществления можно комбинировать произвольным образом, не выходя за рамки объема изобретения. На фигурах изображено:

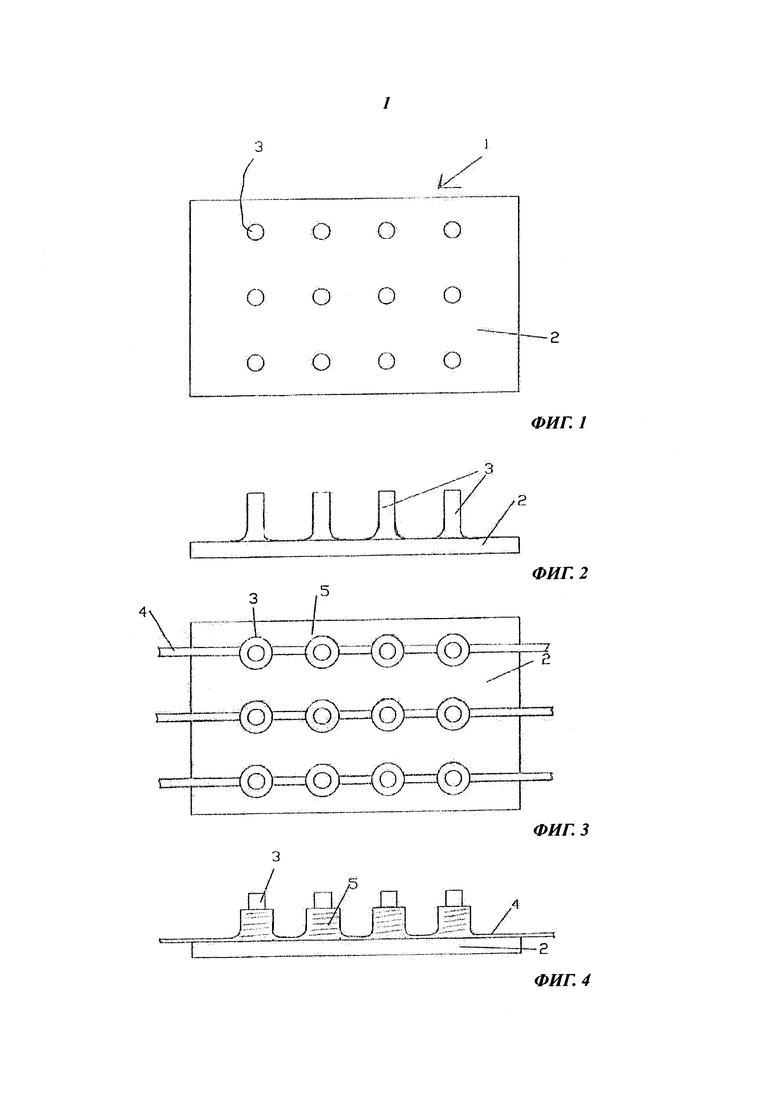

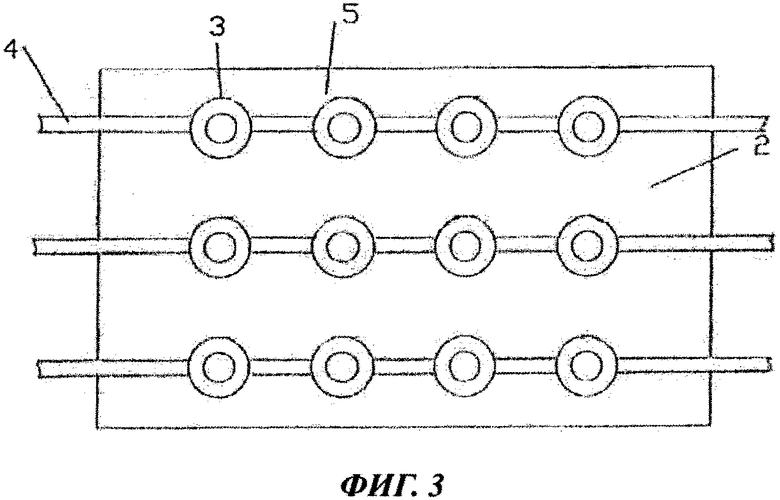

фигура 1: вид сверху шаблона для намотки множества катушек;

фигура 2: вид сбоку шаблона, показанного на фигуре 1;

фигура 3: схематичный вид сверху шаблона, показанного на фигуре 1, после обмотки отдельных стержней;

фигура 4: вид сбоку шаблона после изготовления катушек, соответствующий фиг. 2;

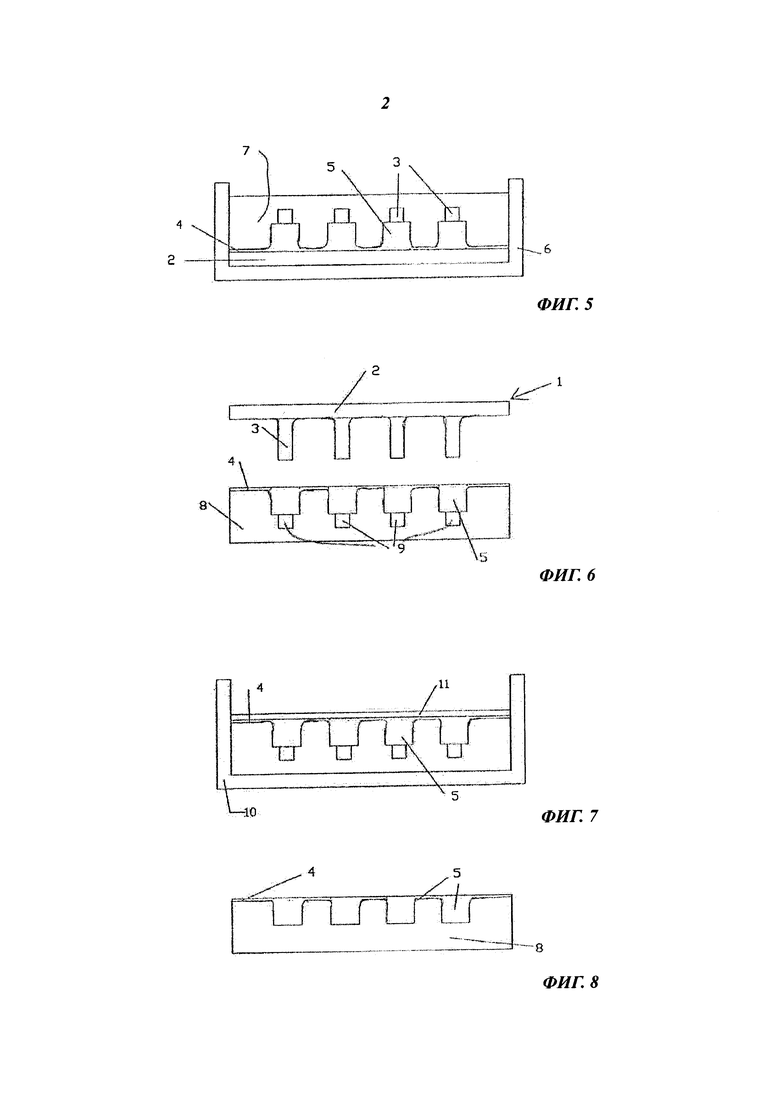

фигура 5: схематичное изображение шаблона с обмотанными стержнями в пресс-форме;

фигура 6: схематичное изображение блока, изготовленного в пресс-форме, после извлечения шаблона;

фигура 7: перевернутый блок в пресс-форме;

фигура 8: блок с катушками, извлеченный из пресс-формы, показанной на фигуре 7;

фигура 9: блок после выполнения надрезов;

фигура 10: блок после нанесения соединительных контактов;

фигура 11: вид сбоку изготовленного индуктивного элемента в увеличенном масштабе;

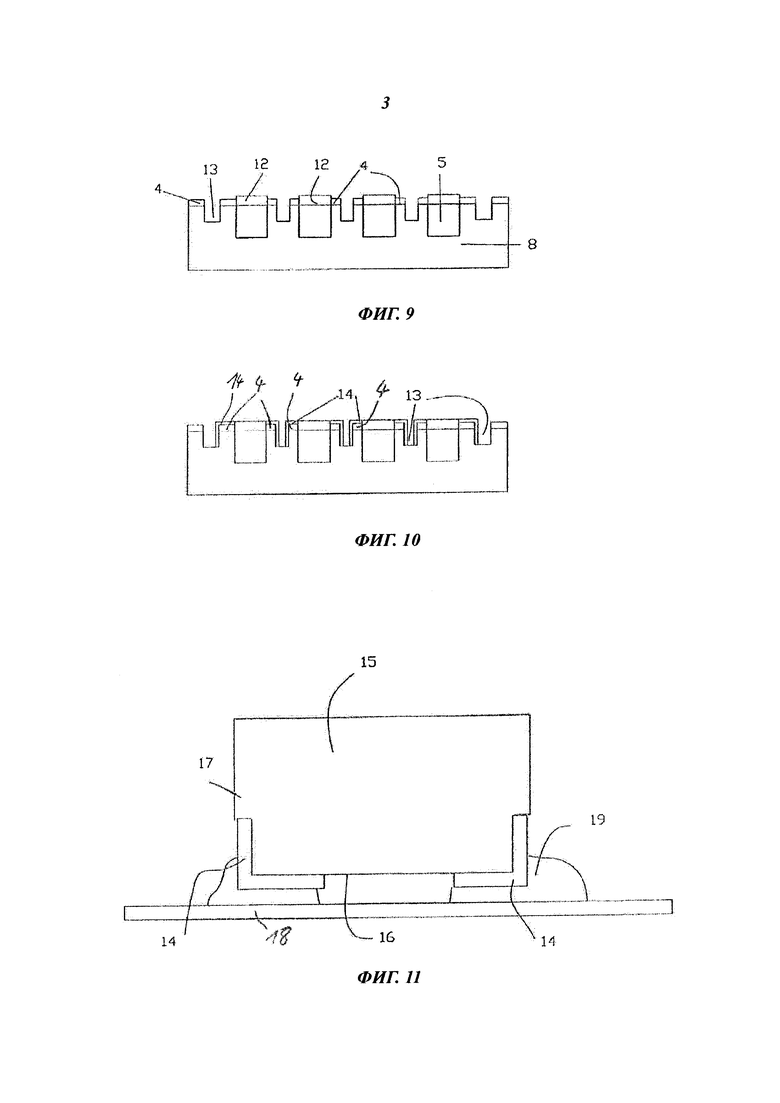

фигура 12: упрощенное изображение в аксонометрии блока в данном примере с восемью выемками различной формы;

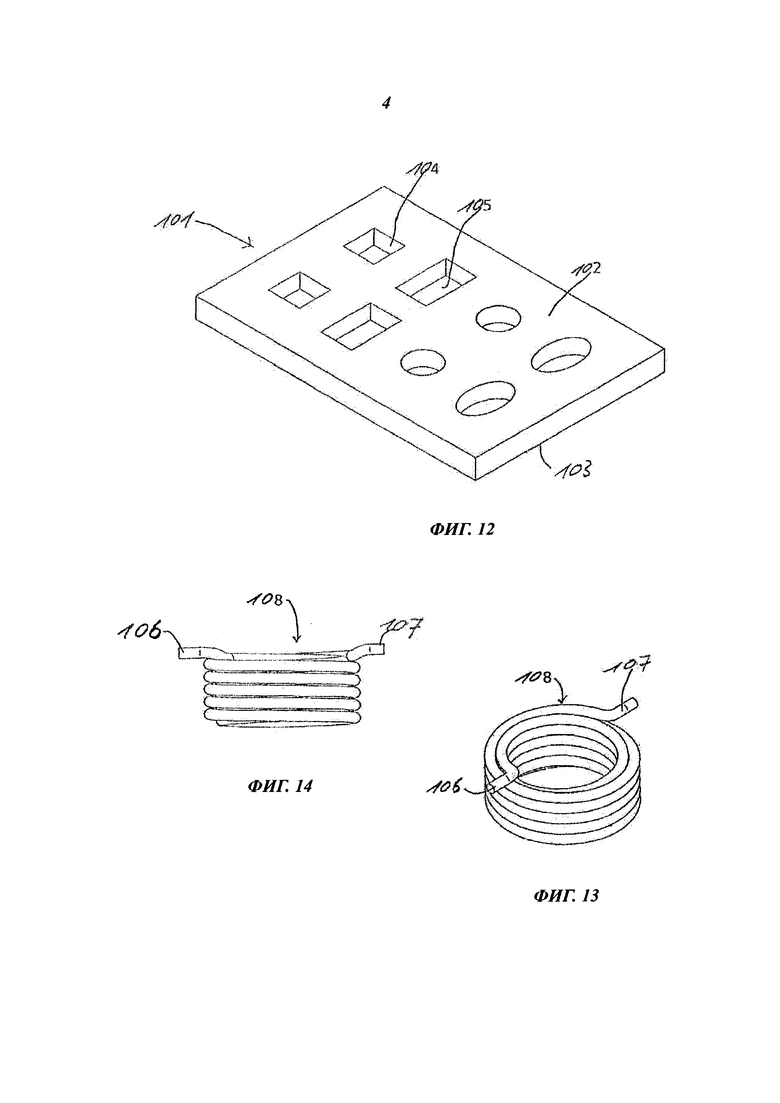

фигура 13: вид катушки в аксонометрии;

фигура 14: вид катушки, показанной на фиг. 13, сбоку;

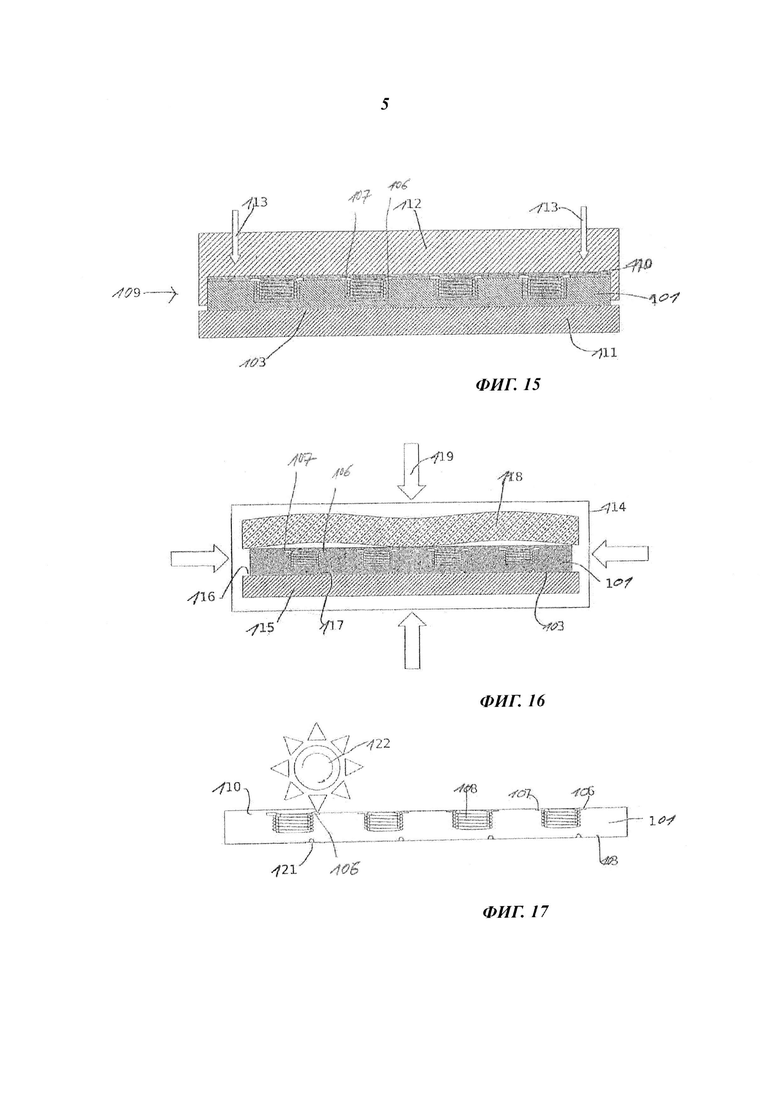

фигура 15: разрез блока с помещенными катушками;

фигура 16: процесс изостатического прессования;

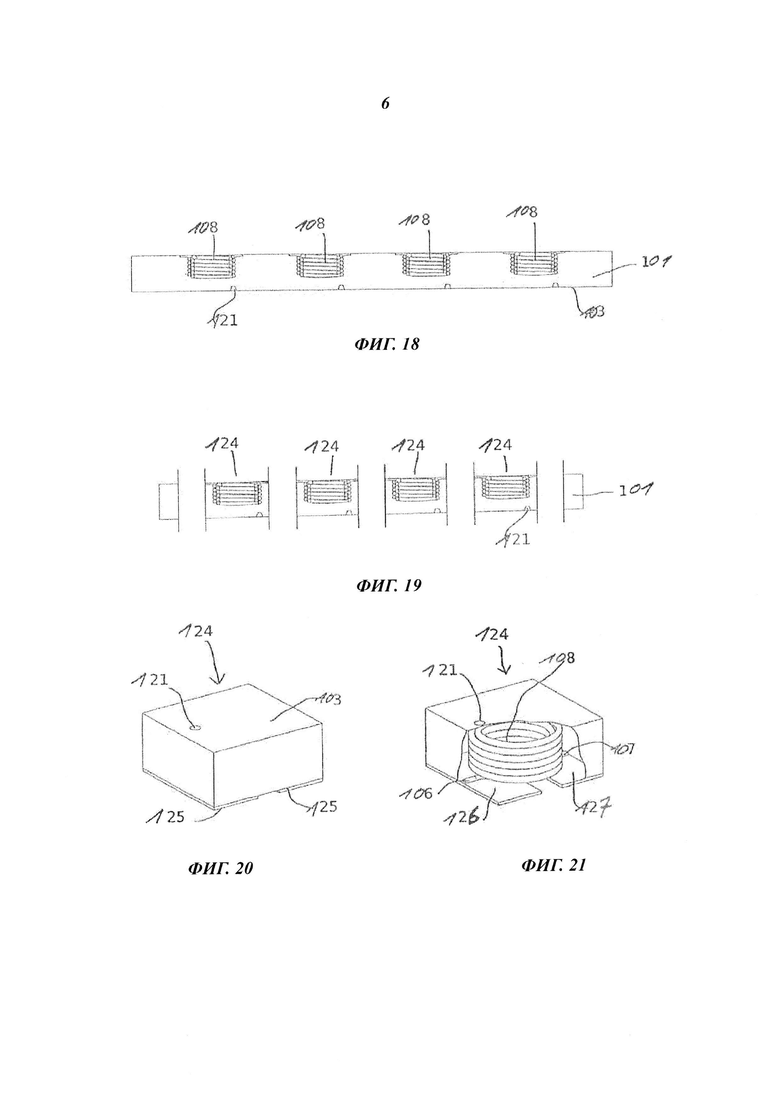

фигура 17: этап высвобождения концов обмоток катушек;

фигура 18: результат высвобождения концов обмоток;

фигура 19: индуктивные элементы, изготовленные посредством разделения блока;

фигура 20: вид индуктивного элемента согласно изобретению в аксонометрии;

фигура 21: частично открытый индуктивный элемент, показанный на фигуре 20.

Осуществление изобретения

Предложенный изобретением способ одновременного изготовления индуктивных элементов описан ниже со ссылкой на возможный вариант осуществления.

Сначала используют шаблон 1, допускающий многократное использование. Этот шаблон 1 показан на фигурах 1 и 2. Он содержит пластину 2 для намотки проволоки, которая в данном случае выполнена прямоугольной. На верхней стороне пластины 2 для намотки проволоки находится три ряда стержней 3, расположенных в четырех столбцах. В приведенном примере все круглоцилиндрические стержни 3 выполнены одного диаметра и, как показано на фигуре 2, одной длины. Все стержни 3 на верхней стороне пластины 2 для намотки проволоки проходят перпендикулярно пластине для намотки проволоки и, таким образом, расположены параллельно друг другу. Расстояние между отдельными стержнями 3 в направлении расположения рядов одинаково, также как и в направлении расположения столбцов. Стержни 3 переходят в пластину 2 с закруглением, гарантирующим образование на стороне катушки (см. фиг. 14), на которой расположены начало и конец обмотки, конического углубления. В результате конец и начало обмотки выводят из катушки наружу в месте расположения закругления. Это предотвращает повреждение изоляции обмоточной проволоки и также отламывание и повреждение обмоточной проволоки при погружении в субстрат и прессовании субстрата.

После этого посредством машины для намотки проволоки на стержни наматывают проволоку 4, которая в варианте, схематично изображенном на фигуре 3, непрерывна для каждого ряда стержней 3. В результате на каждом стержне 3 получают катушку 5. Количество витков может быть, например, одинаковым для каждой катушки 5.

Вместо варианта, изображенного на фигуре 3, в котором для каждого ряда стержней 3 используют отдельную проволоку 4, возможен также вариант, в котором непрерывную проволоку 4 используют для всех стержней 3.

На фигуре 4 шаблон с фигуры 3 с обмотанными стержнями схематично изображен сбоку, то есть в том же направлении, что и на фигуре 2.

Часть проволоки 4, выступающую за боковые кромки пластины 2 для намотки проволоки, отрезают, после чего шаблон 1 помещают в схематично изображенную пресс-форму 6 (см. фиг. 5). Шаблон 1 ориентирован таким образом, что пластина 2 для намотки проволоки лежит снизу, а стержни 3 с катушками 5 выступают вовнутрь пресс-формы 6. После этого во внутреннюю полость пресс-формы 6 засыпают первый порошок 7 субстрата до тех пор, пока стержни 3 не будут полностью покрыты порошком 7 субстрата. После этого порошок 7 субстрата спрессовывают для образования твердого блока (этот процесс не показан в деталях). Во время прессования первого порошка 7 субстрата может быть приложено давление, например, 250 кг/см2.

Затем спрессованный блок 8 с шаблоном 1 извлекают из пресс-формы 6 и переворачивают. После этого шаблон 1 извлекают из блока, в котором теперь заключены катушки 5 (см. фиг. 6). Там, где раньше находились стержни 3, теперь расположены выступающие внутрь блока 8 полости 9.

Как показано на фигуре 7, блок 8 еще раз помещают в пресс-форму 10 в перевернутом положении и отверстия заполняют вторым порошком 11 субстрата таким образом, чтобы он полностью заполнил внутренние полости катушек 5. Второй порошок 11 субстрата может отличаться от первого порошка 7 субстрата. Полость 9 также может быть заполнена предварительно спрессованным сердечником катушки, причем промежутки дополнительно заполняют порошком субстрата. После этого выполняют повторное прессование до соединения образованных таким образом сердечников катушек с блоком 8. При втором прессовании может быть приложено давление, например, 200 кг/см2.

В результате получают блок 8 со встроенными катушками 5, каждая из которых содержит сердечник катушки, а также с непрерывной проволокой 4 между всеми катушками 5 одного ряда. Результат схематично изображен на виде сбоку и в разрезе на фигуре 8.

При необходимости для достижения требуемых размеров блока 8 и изготавливаемых из него индуктивных элементов на блок 8 в пресс-форме 10 может быть нанесен дополнительный слой порошка субстрата с последующим прессованием. При этом порошок субстрата может совпадать или отличаться от первого или второго порошка 7, 11 субстрата. Использование различных порошков субстрата с различными магнитными свойствами в отдельных процессах прессования позволяет задавать требуемую индуктивность изготавливаемых индуктивных элементов. Во время третьего прессования может быть приложено давление, например, 220 кг/см2. Прессование для изготовления или спрессовывания блока 8 осуществляют при давлении, например, от 200 до 300 кг/см2.

После этого блок 8 может быть подвергнут изостатическому прессованию при давлении, существенно превышающем (например, по меньшей мере в десять раз) давление во время предыдущих процессов прессования, в частности при давлении 4500 кг/см2. Изостатическое прессование предпочтительно выполняют с соблюдением зависимости температуры и давления от времени.

На следующем этапе на все катушки одного столбца наносят маску 12. Затем между столбцами катушек 5 в блоке 8 выполняют надрезы 13, глубина которых меньше глубины катушек 5 (см. фиг. 9). Надрезы 13 ориентированы перпендикулярно прохождению проволоки 4 (см. фиг. 3).

Теперь известным методом, например путем ионного напыления, подсоединяют соединительные контакты. При этом металл осаждают как на поверхность блока 8, так и на боковые стенки надрезов 13. Результат показан на фигуре 10, где контакты 14 расположены как на проволоке 4, так и в надрезах 13.

После этого блок 8 разделяют, например, по разрезам, выполненным между рядами и столбцами катушек 5. При этом разрезы проходят по центру надрезов 13.

В результате получают множество индуктивных элементов 15 (см. фиг. 11) с соответствующими соединительными контактами 14 на своей нижней стороне 16 и двух прилегающих сторонах 17. При припаивании к печатной плате 18 припой 19 сцепляется в том числе с боковыми сторонами 17 индуктивного элемента 15. Поэтому наличие припоя 19 можно визуально определить с направления, перпендикулярного печатной плате. Это позволяет автоматически обнаруживать дефекты.

Предложенный изобретением способ описан ниже со ссылкой на следующий вариант осуществления. При этом на фигуре 12 в аксонометрии изображен блок 101, изготовленный в начале осуществления способа в виде спрессованного под высоким давлением субстрата, в частности, из смеси ферромагнитных порошков. Блок 101 имеет форму плоской прямоугольной пластины с плоской верхней стороной 102 и плоской нижней стороной 103, расположенной параллельно верхней стороне 102. С верхней стороны 102 в изображенном блоке сформировано восемь полостей 104, выполненных в виде глухих отверстий, каждое из которых имеет дно 105. В представленном примере речь идет о двух прямоугольных полостях 104, двух квадратных полостях 104, двух круглых полостях 104 и двух эллиптических полостях 104. Это сделано для того, чтобы показать, что блок 101 может быть выполнен для изготовления индуктивных элементов самых разных форм и размеров.

На фигуре 13 в аксонометрии представлена катушка 108, на одном осевом конце которой, изображенном на фигуре 13 сверху, расположены концы 106, 107 обмотки. Оба конца 106, 107 обмотки изогнуты таким образом, что они проходят перпендикулярно оси катушки 108 и выступают за внешний контур катушки 108 наружу. Кроме того, оба конца 106, 107 обмотки проходят вдоль диаметра катушки. Как показано на фигуре, концы 106, 107 обмотки выведены из обмотки по радиусу.

На фигуре 14 изображена катушка 108, показанная на фигуре 13, на виде сбоку. Здесь также видно, что концы 106, 107 обмотки, образующей катушку, выступают за внешний контур катушки и лежат в одной плоскости. Конец 106 обмотки образует начало обмотки.

Блок 1, изображенный на фигуре 12, как уже было сказано, предназначен для размещения множества катушек. В дальнейшем все катушки 108 вставляют в соответствующие полости 104. Для катушек 108, показанных на фигурах 13 и 14, полости 104 адаптированы к катушкам 108 таким образом, что концы 106, 107 обмотки не входят в полость и опираются на верхнюю сторону 102 блока 101. Тогда концы 106, 107 обмотки лежат в плоскости верхней стороны 102.

На фигуре 15 показано расположение блока 101 в пресс-форме 109. Сначала в соответствующие полости 104 вставляют катушки 108, причем концы 106, 107 обмотки опираются на верхнюю сторону 102 блока 101. При установке катушек 108 в соответствующие полости обращают особое внимание на то, чтобы концы обмотки были определенным образом ориентированы по отношению к полостям. После этого свободное пространство в каждой полости заполняют порошкообразным субстратом, в частности ферромагнитным порошком, или предварительно спрессованным сердечником и дополнительным порошком таким образом, чтобы слой 110 из этого порошка полностью покрывал верхнюю сторону 102 блока 101. В этом слое 110 находятся концы 106, 107 обмотки. Блок 101 лежит в пресс-форме на опорной плите 111. Верхнюю часть 112 пресс-формы 109 нагружают давлением в направлении стрелок 113, причем изменение давления соответствует графику зависимости давления от времени. Эту зависимость выбирают таким образом, чтобы поглощенная энергия не могла привести к повреждению изоляции проволоки или предварительно спрессованной структуры. Кроме того, может быть приложена повышенная температура в соответствии с заданной зависимостью температуры от времени. По истечении времени, соответствующего указанной зависимости, предварительное прессования блока 101 с катушками 108 считают выполненным. При предварительном прессовании прикладывают, например, первое давление, составляющее от 200 до 300 кг/см2.

После этого блок 101 извлекают из пресс-формы 109 и помещают в сосуд 114 высокого давления, схематично изображенный на фигуре 16. В сосуде 114 высокого давления находится опорная плита 115 с обращенной к блоку 101 верхней стороной 116, шероховатость поверхности которой не превышает 0,1 мкм, что позволяет считать ее полированной плитой. На этой верхней стороне 116 для каждой полости предусмотрен образующий метку выступ 117, выполненный в виде небольшого конуса. Положение каждого из этих конусов 117 соответствует положению концов 106, 107 обмотки соответствующей катушки 108, в частности положению начала обмотки. Иными словами, начало 106 обмотки каждой катушки 108 расположено напротив соответствующего конуса 117. На опорную пластину 115 в соответствующем положении помещают блок 101. После этого на слой 110, нанесенный на верхнюю сторону 102 блока 101, помещают силиконовый слой 118. Затем структуру, состоящую из блока 101, опорной плиты 115 и силиконового слоя 118, целесообразно герметично, непроницаемо для жидкости упаковывают и при необходимости вакуумируют. В дальнейшем сосуд 114 высокого давления полностью заполняют жидкостью, например водой, и со всех сторон нагружают давлением, как показано стрелками 119. Силиконовый слой 118 предназначен для предотвращения повреждения концов 106, 107 обмоток, находящихся в слое 110, во время приложения давления. При приложении давления конусы 117 формируют соответствующие углубления 21 на нижней стороне 103 блока 101.

Во время приложения давления также прикладывают повышенную температуру. Предпочтительно, приложение давления выполняют в соответствии с заданной зависимостью давления от времени. Приложение повышенной температуры можно также выполнять в соответствии с заданной зависимостью температуры от времени. При изостатическом прессовании прикладывают значительно более высокое давление по сравнению с этапом предварительного прессования. Например, изостатическое прессование осуществляют при максимальном давлении 4500 кг/см2 в диапазоне температур от 20 до 100°С, предпочтительно при 80°С. Изостатическое прессование выполняют в соответствии с заданными зависимостями температуры и давления от времени, то есть так называемым профилем температура-давление-время.

По завершении изостатического прессования полученный блок со слоем 110 извлекают из сосуда 114 высокого давления. Результат показан на фигуре 17 слева. На нижней стороне 103 блока 101 конусами 117 сформированы служащие метками углубления 121, расположенные напротив соответствующего начала 106 обмоток катушек 108.

В дальнейшем с верхней стороны слоя 110, которая еще видна на левом краю фигуры 17, посредством шлифующего или фрезерующего устройства 122 снимают материал в количестве, достаточном для освобождения концов 106, 107 обмотки каждой катушки 108 от изоляции и, в частности, для высвобождения этих концов примерно до половины их поперечного сечения. Этот процесс проиллюстрирован в правой части фигуры 17.

В результате получен блок 101, в котором высвобождены концы 106, 107 обмоток всех катушек 108. Эти концы 106, 107 обмоток могут быть известным образом снабжены соединительными контактами.

Далее изготавливают служащие конечным продуктом индуктивные элементы путем разделения блока 101 (см. фиг. 19). На фигуре 19, со ссылкой на фигуру 18, показано изготовление отдельных индукторов 124 посредством распиливания цельного блока 101.

На следующей фигуре 20 в аксонометрии изображен индуктор 124. Прежняя нижняя сторона 103 блока 101 теперь образует верхнюю сторону индуктора 124. На этой верхней стороне находится отверстие 121, выполненное конусом 117 опорной плиты 115. На прежней верхней стороне блока 101, образующей нижнюю сторону индуктора 124, находятся два соединительных контактных элемента 126, 127, каждый из которых электрически и механически соединен с концами 106 и 107 обмотки. Такое соединение контактных элементов 126, 127 с концами 106, 107 обмотки показано на фигуре 21, причем ферромагнитный материал 108, плотно прилегающий к катушке, не показан. Верхняя сторона индуктора 124, поскольку к ней была прижата полированная опорная плита 115, отличается очень малой шероховатостью поверхности и, следовательно, при переносе может быть надежно захвачена самыми маленькими вакуумными захватами. Как правило, длина кромок индуктора 24 составляет примерно от 1 до 5 мм. Отверстие 121, выполненное в виде конического глухого отверстия, определяет положение начала 106 обмотки, что позволяет автоматически располагать индуктивный элемент 124 с требуемой ориентацией начала 106 обмотки.

Изобретение относится к электротехнике. Технический результат состоит в упрощении изготовления одновременно множества элементов. Разработан способ изготовления индуктивных элементов, каждый из которых содержит одну катушку. Непрерывную проволоку для нескольких катушек наматывают на множество стержней, расположенных в рядах и столбцах на пластине для намотки проволоки. После этого шаблон со стержнями спрессовывают в пресс-форме с ферромагнитным порошком субстрата, в который погружены катушки. После извлечения шаблона внутреннюю полость катушек еще раз заполняют порошком субстрата и подвергают прессованию. После этого подсоединяют контакты и блок разделяют на отдельные индуктивные элементы, каждый из которых содержит катушку. 12 з.п. ф-лы, 21 ил.

1. Способ изготовления индуктивных элементов (15), содержащий следующие шаги:

- наматывают множество расположенных рядом друг с другом катушек (5) с параллельным расположением осей катушек;

- катушки (5) помещают в блок (8) из спрессованного субстрата на расстоянии друг от друга;

- внутреннюю полость катушек (5) в блоке (8) заполняют порошкообразным субстратом;

- порошок субстрата спрессовывают;

- высвобождают оба конца обмоток всех катушек (5);

- высвобожденные концы обмоток катушек снабжают соединительными контактами (14);

- затем блок (8) разделяют с образованием отдельных индуктивных элементов (15), каждый из которых содержит по меньшей мере одну катушку (5).

2. Способ по п. 1, согласно которому блок (8) изготавливают путем прессования порошка субстрата вокруг установленных катушек (5).

3. Способ по п. 1, согласно которому блок (8) изготавливают с полостями, форма и размер которых соответствуют по меньшей мере одной из катушек (5), и затем в полости вставляют катушки (5).

4. Способ по одному из предыдущих пунктов, согласно которому для изготовления катушек (5) используют шаблон (1) с множеством расположенных рядом друг с другом и ориентированных параллельно друг другу стержней (3), на которые наматывают проволоку (4).

5. Способ по п. 4, согласно которому шаблон с намотанными на его стержни (3) катушками (5) помещают в пресс-форму (6), после чего на шаблон (1) наносят порошок субстрата и выполняют прессование в пресс-форме (6).

6. Способ по п. 5, согласно которому шаблон (1) после прессования порошка субстрата извлекают из изготовленного прессованием порошка субстрата блока (8), затем блок (8) помещают в пресс-форму (10), после чего субстрат засыпают в пресс-форму (10) для заполнения внутренней полости катушек (5) и подвергают прессованию.

7. Способ по п. 6, отличающийся тем, что внутреннюю полость катушек по меньшей мере частично заполняют заранее изготовленными сердечниками.

8. Способ по одному из предыдущих пунктов, согласно которому перед нанесением соединительных контактов (14) верхнюю сторону блока (8) надрезают между отдельными содержащими катушки (5) областями на часть высоты блока, причем соединительные контакты (14) наносят в том числе на стенки надрезов (13).

9. Способ по п. 8, согласно которому надрезы (13) выполняют в месте последующего разделения блока (8) для образования отдельных индуктивных элементов (15).

10. Способ по одному из предыдущих пунктов, согласно которому катушки (5) расположены в виде матрицы в рядах и столбцах.

11. Способ по одному из предыдущих пунктов, согласно которому после высвобождения концов обмоток всех катушек (5) выполняют нанесение маски (12) в форме полос.

12. Способ по одному из предыдущих пунктов, отличающийся тем, что блок (8) подвергают изостатическому прессованию, в частности, в заполненном жидкостью сосуде высокого давления.

13. Способ по одному из предыдущих пунктов, отличающийся тем, что концы обмоток высвобождают методом механического съема материала.

| KR 101044608 B1, 29.06.2011 | |||

| JP 2003297661 A, 17.10.2003 | |||

| JP 22005116708 A, 28.04.2005 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ изготовления катушки и установки ее на подвижную часть устройства | 1990 |

|

SU1809473A1 |

Авторы

Даты

2018-07-11—Публикация

2015-04-09—Подача