Изобретение относится к подвесным монорельсовым путям, предназначенным для перевозки людей, материалов, оборудования, и может быть использовано, в частности, для эксплуатации в горизонтальных и наклонных горных выработках.

Известна монорельсовая балка ДП 155, выпускаемая различными производителями, в частности компанией «Евразхолдинг» (см. интернет http://www.tc-evraz.com/products/industrial/monorail), содержащая верхнюю и нижнюю полки и стенку, их соединяющую. К ее недостаткам следует отнести недостаточную несущую способность.

Известна монорельсовая балка М 200, отличающаяся от предыдущего аналога усиленным профилем. Ее конструкция описана в том же источнике, что и предыдущий аналог. Данная балка в настоящий момент не выпускается ввиду отсутствия у производителя технологии ее производства. Недостатками данной балки являются: сложность производства, в частности сложность ее проката с сохранением точных параметров профиля, и, как следствие, недостаточная несущая способность. Ввиду этого изготовленные образцы такой продукции не отвечали эксплуатационным требованиям. Не обеспечивали плавности хода, точности стыков, что вело к увеличению нагрузок и люфтов («разбалтыванию» элементов подвижного состава и монорельсового пути).

Техническим результатом изобретения является получение монорельсовой балки, обеспечивающей высокую несущую способность при малом весе, надежной, долговечной и универсальной в эксплуатации, при этом простой в изготовлении, монтаже и ремонте.

Технический результат достигается тем, что одна или обе полки монорельсовой балки имеют штампованные металлические накладки.

Технический результат достигается также тем, что накладки имеют корытообразный профиль.

Технический результат достигается также тем, что накладки соединены с полками посредством сварных швов.

Технический результат достигается также тем, что сварной шов произведен из омедненной проволоки в газовой среде.

Технический результат достигается также тем, что катет углового сварного шва равен или превосходит толщину центральной части профиля накладки.

Технический результат достигается также тем, что толщина центральной части профиля накладки соответствует толщине крайних частей профиля полок.

Технический результат достигается также тем, что накладки выполнены из отрезков длиной 400-600 мм, сваренных между собой.

Технический результат достигается также тем, что расстояние между смежными отрезками накладок составляет 5±1 мм.

Технический результат достигается также тем, что между смежными отрезками накладок проходит сварной шов.

Технический результат достигается также тем, что отрезки накладок верхней и нижней полки расположены в шахматном порядке.

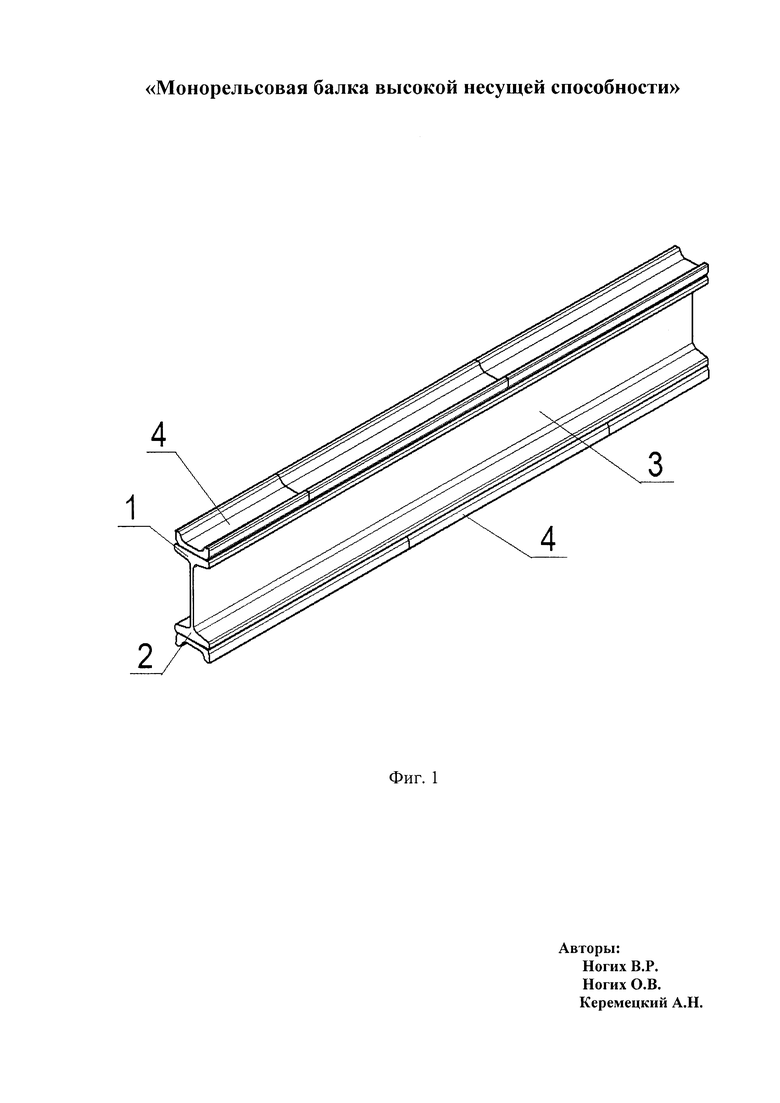

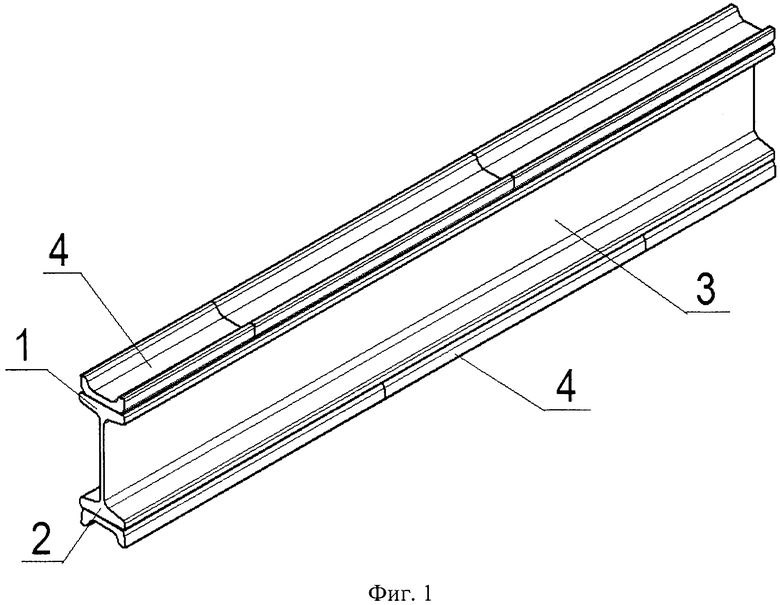

Изобретение иллюстрируется чертежом, где на фиг. 1 показана монорельсовая балка высокой несущей способности в аксонометрической проекции.

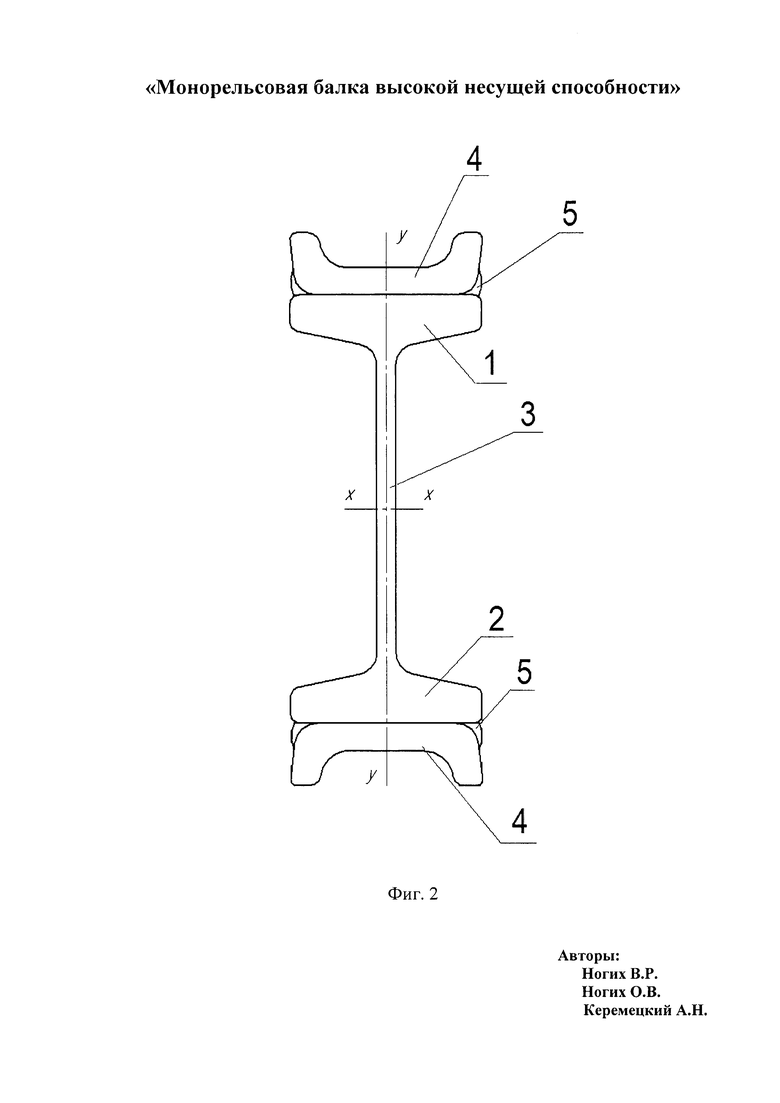

На фиг. 2 показан профиль монорельсовой балки высокой несущей способности.

На фигурах позициями обозначены:

1 - верхняя полка

2 - нижняя полка

3 - стенка

4 - накладки

5 - сварные швы

При разработке конструкции изобретения автором были проведены стендовые испытания в полигон-лаборатории на изгиб образцов предлагаемой монорельсовой балки высокой несущей способности в сравнении с монорельсовой балкой ДП 155, изготовленной по ТУ 0925-271-05757676-2007 компанией «Евразхолдинг».

Целью данных испытаний являлись определение фактических нагрузок, при которых образцы достигают предельного состояния, а также сравнение несущей способности образцов.

Испытания дали следующие результаты.

Во всех случаях нагружения разрушений и видимых деформаций сварных швов монорельсовой балки высокой несущей способности при достижении основным металлом предела текучести не зафиксировано. При испытаниях на изгиб образцов монорельсовой балки ДП-155 и монорельсовой балки высокой несущей способности образцы были доведены до предельного состояния (прогиб 1/100 расстояния между опорами, после снятия нагрузки образцы имеют остаточную деформацию). Несущая способность монорельсовой балки высокой несущей способности оказалась приблизительно в два раза выше прочности монорельсовой балки ДП-155.

Осевые моменты инерции предлагаемой монорельсовой балки высокой несущей способности составляют:

Jx=2568,365 см4

Jy=169,02 см4

Предлагаемая конструкция имеет следующие дополнительные преимущества.

В качестве основы (двутавра), на которую привариваются накладки, можно использовать уже упомянутую монорельсовую балку ДП-155 - массовый продукт, имеющий необходимые качество и точность изготовления.

Сталь, из которой выполнены накладки (может быть использована марка 09 Г2С), и сталь, из которой выполнена основа (двутавр), к которой присоединяются накладки (может быть использована марка Ст5ПС), хорошо свариваемы. При этом толщина накладок может составлять от 22 до 22,8 мм, их ширина 68 мм, ширина сварного шва 12 мм.

Предлагаемый профиль изделия имеет малый вес при максимальной несущей способности.

Предлагаемая конструкция дает возможность сочетать накладки (в таком случае располагаемые не по всей длине монорельсовой балки, а с зазорами достаточной величины) с крепежными элементами (специальными усиленными проушинами и замками), которые могут быть приварены непосредственно к основе (двутавру). Это значительно упрощает производство, исключая операцию по производству выемок для крепежных элементов.

Утяжка металла при штамповке накладок придает конструкции дополнительное усиление за счет формирования продольных ребер жесткости.

Увеличение сопротивления скручиванию и изгибам в продольной оси предлагаемой конструкции монорельсовой балки ведет к снижению люфтов, что позволяет обеспечить низкий износ как материала самой балки, так и элементов подвижного состава, а также улучшает условия перевозки грузов и комфорт перемещения пассажиров. Это также ведет к снижению эксплуатационных издержек благодаря экономии трудовых и временных затрат на обслуживание и ремонт, а также способствует снижению нагрузки на несущие породы благодаря отсутствию необходимости установки дополнительных усиливающих и стабилизирующих конструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШКВОРНЕВОЙ УЗЕЛ РАМЫ ГРУЗОВОГО ВАГОНА | 2020 |

|

RU2739404C1 |

| ШКВОРНЕВОЙ УЗЕЛ РАМЫ ГРУЗОВОГО ВАГОНА | 2020 |

|

RU2741853C1 |

| Стыковое соединение элементов нижнего пояса стропильной фермы | 1980 |

|

SU927923A1 |

| СТРОИТЕЛЬНАЯ БАЛКА | 2004 |

|

RU2282005C1 |

| КОНЬКОВЫЙ УЗЕЛ | 2007 |

|

RU2340733C1 |

| Подвесок огнезащитного подвесного потолка балочного перекрытия здания | 2023 |

|

RU2812394C1 |

| Установка для испытания нагружением стенового кольца | 2023 |

|

RU2814454C1 |

| СТРОИТЕЛЬНАЯ БАЛКА | 2005 |

|

RU2285097C1 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА, БОКОВАЯ РАМА И НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2007 |

|

RU2373091C2 |

| Способ сборки и сварки двутавров | 1984 |

|

SU1186441A1 |

Изобретение относится к подвесным монорельсовым путям, предназначенным для перевозки людей, материалов, оборудования и может быть использовано, в частности, для эксплуатации в горизонтальных и наклонных горных выработках. Монорельсовая балка высокой несущей способности имеет верхнюю и нижнюю полки. При этом одна или обе полки монорельсовой балки имеют штампованные металлические накладки. Накладки имеют корытообразный профиль. Накладки соединены с полками посредством сварных швов. Сварной шов произведен из омедненной проволоки в газовой среде. Катет углового сварного шва равен или превосходит толщину центральной части профиля накладки. Толщина центральной части профиля накладки соответствует толщине крайних частей профиля полок. В результате монорельсовая балка обеспечивает надежность, долговечность и высокую несущую способность при малом весе, она проста в изготовлении, монтаже и ремонте. 9 з.п. ф-лы, 2 ил.

1. Монорельсовая балка высокой несущей способности, имеющая верхнюю и нижнюю полки, отличающаяся тем, что одна или обе полки имеют штампованные металлические накладки.

2. Монорельсовая балка высокой несущей способности по п.1, отличающаяся тем, что накладки имеют корытообразный профиль.

3. Монорельсовая балка высокой несущей способности по п.1, отличающаяся тем, что накладки соединены с полками посредством сварных швов.

4. Монорельсовая балка высокой несущей способности по п.3, отличающаяся тем, что сварной шов произведен из омедненной проволоки в газовой среде.

5. Монорельсовая балка высокой несущей способности по п.3, отличающаяся тем, что катет углового сварного шва равен или превосходит толщину центральной части профиля накладки.

6. Монорельсовая балка высокой несущей способности по п.1, отличающаяся тем, что толщина центральной части профиля накладки соответствует толщине крайних частей профиля полок.

7. Монорельсовая балка высокой несущей способности по п.1, отличающаяся тем, что накладки выполнены из отрезков длиной 400-600 мм, сваренных между собой.

8. Монорельсовая балка высокой несущей способности по п.7, отличающаяся тем, что расстояние между смежными отрезками накладок составляет 5±1 мм.

9. Монорельсовая балка высокой несущей способности по п.8, отличающаяся тем, что между смежными отрезками накладок проходит сварной шов.

10. Монорельсовая балка высокой несущей способности по п.7, отличающаяся тем, что отрезки накладок верхней и нижней полки расположены в шахматном порядке.

| Монорельсовая дорога | 1976 |

|

SU624805A1 |

| Рельс в виде двутавра для высокоскоростной монорельсовой подвесной железной дороги | 1957 |

|

SU110911A1 |

| РЕЛЬС ТРАНСПОРТНОЙ СИСТЕМЫ ЮНИЦКОГО | 2001 |

|

RU2204636C1 |

| Электронная модель катушки с магнитным сердечником | 1957 |

|

SU120367A2 |

| US 4375193 A, 01.03.1983 | |||

| СВАРОЧНАЯ АКТИВИРОВАННАЯ ПРОВОЛОКА | 2005 |

|

RU2294272C1 |

Авторы

Даты

2018-07-18—Публикация

2017-01-09—Подача