ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Изобретение относится к области синтеза Фишера-Тропша (синтез Ф-Т) в промышленном катализе, а более конкретно к катализатору на основе кобальта для высокой селективности дизельного топлива, способу приготовления такого катализатора и его применению.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Синтез Ф-Т представляет собой химический процесс, в котором синтез-газ превращают в высшие углеводороды, и является одним из наиболее важных способов для высокоэффективного преобразования и использования углеродистых источников не нефтяного происхождения (природного газа, угля, нефтяного остатка, биомассы и т.д.). Под влиянием катализаторов синтез-газ превращается в ряд высших углеводородов, которые имеют различное количество атомов углерода (С1-С200) и являются, главным образом, неразветвленными алканами, а также некоторыми низкоуглеродными (т.е. с малым количеством атомов углерода) алкенами и спиртами. Первичные продукты дополнительно обрабатываются (разделение, гидрокрекинг или гидроизомеризация) для получения жидких топлив определенных характеристик, таких как бензин и дизельное топливо, и химических продуктов, таких как этилен, пропилен, смазочное масло и парафин.

[0003] При определенных условиях реакции CO может превращаться в С5+ углеводороды посредством каталитической гидрогенизации до максимально возможной степени и затем превращаться в качественное жидкое топливо посредством гидрокрекинга и гидроизомеризации. Металлы, такие как Fe, Co, Ni и Ru, являются более совершенными катализаторами для синтетических углеводородов. Среди них Ru имеет наивысшую каталитическую активность и превосходную способность к наращиванию цепи продукта, но ограниченный ресурс и высокая стоимость Ru ограничивают использование Ru в качестве промышленного катализатора. Поскольку Ni в качестве катализатора легко дает метан, он является неподходящим катализатором для синтезирования длинноцепочечных углеводородов. По этой причине для синтеза Ф-Т предназначены, главным образом, Fe- и Co-катализаторы. Fe имеет более высокую активность, когда Fe катализирует реакцию гидрогенизации CO, но Fe легко окисляется и образует углеродные отложения. Кроме того, Fe имеет высокую активность в реакции конверсии водяного газа и низкую способность к наращиванию цепи синтетических углеводородов. Co не является чувствительным к реакции конверсии водяного газа и имеет высокую каталитическую активность в гидрогенизации; на скорость реакции Co не влияет парциальное давление воды; Co легко не образует углеродные отложения и не склонен к отравлению; селективность в отношении производимого CO2 является низкой; селективность в отношении длинноцепочечных углеводородов является высокой; продукты имеют меньше содержащих кислород соединений; Co определяется как наилучшая существующая система катализатора в синтезировании длинноцепочечных углеводородов. Однако из-за способности Co к наращиванию цепи более затруднительно получать селективные синтетические продукты.

[0004] Дисперсность кобальта тесно связана с пористой структурой катализаторов. Во-первых, скорость конверсии CO в синтезе Ф-Т повышается линейно, так как дисперсность кобальта повышается в определенных пределах дисперсности кобальта. Во-вторых, из-за капиллярной конденсации образующийся тяжелый углеводород покрывает поверхность катализатора в форме жидкого воска и оказывает воздействие на дисперсию реагентов и продуктов (в частности, α-олефина) в пористой структуре катализаторов, так что вызывается новая полимеризация, потому что α-олефин повторно абсорбируется поверхностью катализатора. В результате данного процесса распределение продукта отклоняется от распределения Андерсона-Шульца-Флори (ASF distribution). Поэтому регулирование и контроль пористой структуры носителя является важным способом для регулирования и изменения распределения продукта синтеза Ф-Т, так чтобы оно находилось в общем и целом в определенных пределах числа атомов углерода (например, углеводороды дизельной фракции).

[0005] Публикация китайского патента № CN 1084153 раскрывает способ приготовления катализатора на основе кобальта для получения высших углеводородов. Катализатор включает Co/Al2O3 и второй металл, который не является чувствительным к нагружаемости (носителя). Хотя катализатор из патента имеет более высокую каталитическую активность, распределение продукта катализатора еще соответствует распределению ASF. Поэтому селективность по бензину и дизельному топливу очень низка и широкое применение технологии для не нефтяных линий для получения чистого жидкого топлива ограничено.

[0006] Danilo L с соавторами (Catal. Lett, 2012, 142, 1061-1066) описали катализатор из биметаллического сплава Fe-Co на сильнопористых кремнийоксидных аэрогелях, приготовленных с помощью золь-гель процесса. Объем пор катализатора составляет больше чем 2,0 см3/г; удельная площадь поверхности катализатора составляет больше чем 270 м2/г; и диаметры пор катализатора заключаются в пределах от 16 мм до 60 мм. Реакция осуществляется в неподвижном слое. Реакционная способность катализатора очень высока. Степень конверсии СО составляет вплоть до 95%. Селективность по низкоуглеродным углеводородам С2-С4 является повышенной.

[0007] Wang Qigang с соавторами (Industrial Catalysis, 2013, 21(5), 1-6) суммировали различные достижения в использовании оксидных аэрогелей для синтеза Ф-Т, о которых сообщается в зарубежных странах. Однако аэрогели, о которых сообщается в литературе, все имеют единственный аэрогель в качестве носителя, чтобы нести катализатор на основе кобальта или на основе железа. Диаметры пор приготовленных аэрогелей увеличены, и содержание олефина в полученных продуктах является очень высоким.

[0008] В Китае в настоящее время существуют относительно больше институтов, колледжей и университетов, изучающих аэрогели. Однако большинство из них изучает одиночный аэрогель. Некоторые из них изучают композитные аэрогели. Все аэрогели используются для фотокатализа или других материалов. В настоящее время нет сообщения по использованию аэрогелей для синтеза Ф-Т в Китае. Также нет большого числа сообщений по использованию аэрогелей для синтеза Ф-Т за рубежом. Даже если аэрогели используются для синтеза Ф-Т, то в качестве носителя используется именно одиночный аэрогель, и селективность по дизельному топливу в продукте невысока.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] Изобретение предназначается для того, чтобы обеспечить катализатор на основе кобальта для синтеза Ф-Т с высокой дисперсностью, хорошей термоустойчивостью и регулируемыми диаметрами носителя.

[0010] Вторая цель изобретения состоит в том, чтобы обеспечить способ приготовления катализатора.

[0011] Третья цель изобретения состоит в том, чтобы обеспечить предусмотреть применение катализатора.

[0012] Для того чтобы решить технические проблемы, катализатор на основе кобальта для синтеза Ф-Т по изобретению включает в себя активный компонент Co и композитный аэрогель Al2O3-SiO2 носителя. Если в качестве основного стандарта берется общее количество катализатора, то содержание Co составляет 2%-10 масс .% и содержание композитного аэрогеля Al2O3-SiO2 составляет 90%-98%. Удельная площадь поверхности катализатора составляет 250-750 м2/г, средний диаметр пор катализатора составляет 9-28,6 нм, а объем пор катализатора составляет 2,75-4,23 мл/г.

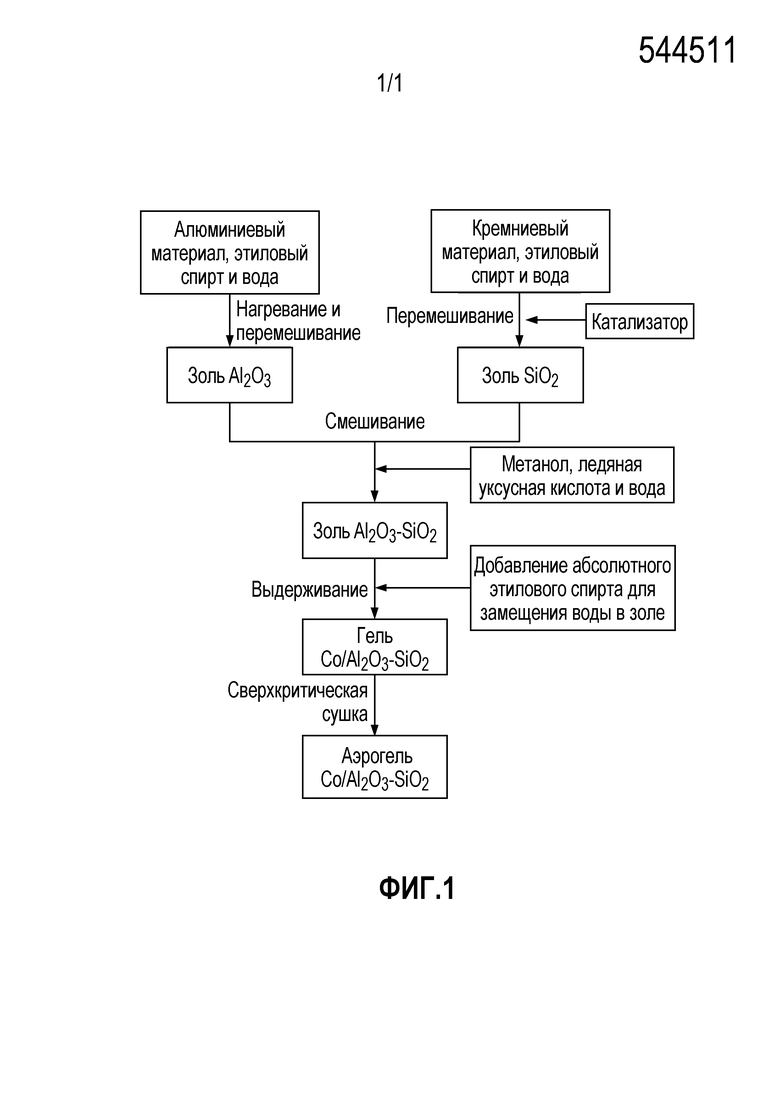

[0013] Для того чтобы решить вторую техническую проблему, способ приготовления катализатора по изобретению включает следующие этапы:

[0014] 1. приготовление золя Al2O3: смешивание алюминийсодержащего материала с водой, выливание получившейся смеси в этиловый спирт и перемешивание смеси в течение 40-60 минут при постоянной температуре, заключающейся в пределах от 45°C до 65°C; выстаивание и охлаждение смеси до комнатной температуры с получением золя Al2O3; хранение золя Al2O3 в холодильнике, причем молярное отношение алюминийсодержащего материала к этиловому спирту и к воде составляет 1:(4-16):0,6;

[0015] 2. приготовление золя SiO2: смешивание кремнийсодержащего материала, воды и этилового спирта поровну для получения раствора, добавление к этому раствору водного раствора аммиака до тех пор, пока pH раствора не составит 8-9, и перемешивание раствора в течение 20-30 минут; предоставление возможности раствору выстояться с образованием геля, причем молярное отношение кремниевого материала к этиловому спирту и к воде составляет 1:(4-6):(4-8); и

[0016] 3. приготовление композитного аэрогеля Co/Al2O3-SiO2: добавление приготовленного золя SiO2 к Al2O3 в соответствии с молярным отношением кремния к алюминию 1:(1-8); перемешивание и добавление получившегося смешанного раствора к смеси, содержащей ледяную уксусную кислоту, метанол и воду; после того, как раствор желатинируется, образование золя Al2O3-SiO2; после 1-5 дней выдерживания добавление абсолютного этилового спирта для замещения воды в золе; выливание раствора в гель каждые 8 часов, затем добавление новой порции абсолютного этилового спирта; повторение данных операций три раза, добавление раствора этилового спирта с растворенной солью кобальта к гелю; после сушки в сверхкритических условиях получение композитного аэрогеля Co/Al2O3-SiO2; растирание и рассев полученного катализатора с получением катализатора с 45-100 меш; помещение катализатора в муфельную печь и обжиг катализатора при температуре 400-500°C в течение 3-5 часов с получением целевого катализатора; причем объемное отношение ледяной уксусной кислоты к этиловому спирту и к воде составляет (1-3):(20-50):(0,5-1); отношение общей массы ледяной уксусной кислоты, метанола и воды к общей массе гелей SiO2 и Al2O3 составляет (1-30):100, и отношение массы Co в соли кобальта к общей массе Co, геля SiO2 и геля Al2O3 составляет (2-10):100.

[0017] На этапе 1 алюминийсодержащий материал представляет собой изопропоксид алюминия, три-втор-бутоксид алюминия или девятиводный нитрат алюминия. Предпочтительным алюминийсодержащим материалом является изопропоксид алюминия или три-втор-бутоксид алюминия.

[0018] На этапе 2 кремнийсодержащий материал представляет собой тетраметоксисилан (TMOS, tetramethoxysilane), тетраэтилортосиликат (TEOS, tetraethyl orthosilicate) или силикат натрия. Предпочтительный кремнийсодержащий материал представляет собой тетраметоксисилан (TMOS) или тетраэтилортосиликат (TEOS).

[0019] На этапе 3 соль кобальта представляет собой нитрат кобальта, ацетат кобальта или карбонат кобальта. Предпочтительной солью кобальта является нитрат кобальта или ацетат кобальта.

[0020] Для того, чтобы решить третью техническую проблему, когда катализатор на основе кобальта для синтеза Ф-Т по изобретению используется для синтеза Ф-Т, катализатор восстанавливают в реакторе с неподвижным слоем перед использованием. После того, как катализатор охлаждается, добавляют синтез-газ для синтеза Ф-Т.

[0021] Условия восстановления катализатора на неподвижном слое являются следующими: часовая объемная скорость газообразного водорода составляет 500-2000 ч-1, скорость нагревания составляет 1-3°C/мин, температура составляет 500°C, время восстановления составляет 4 ч и давление восстановления составляет 0,1-1,0 МПа. Условия осуществления каталитической реакции для катализатора в реакторе с неподвижным слоем являются следующими: температура восстановления составляет 240-280°C, давление реакции составляет 0,1-1 МПа, объемное отношение H2 к CO в синтез-газе составляет 2:1 и часовая объемная скорость газа синтеза составляет 500-2000 ч-1.

[0022] Изобретение имеет преимущества, состоящие в том, что:

[0023] 1. Катализатор по изобретению, который готовят с использованием композитного аэрогеля Al2O3-SiO2 в качестве носителя, имеет трехмерную пористую систему. Активный компонент, который равномерно рассеивается в порах, предотвращает скопление частиц металла и является хорошим для диспергирования реагентов и продуктов.

[0024] 2. Приготовленный катализатор по изобретению имеет большую удельную площадь поверхности, большой диаметр пор. Активный компонент катализатора имеет высокую дисперсность и низкое сопротивление массопереносу.

[0025] 3. Композитный гель по изобретению преодолевает такой недостаток, что аэрогель SiO2 имеет низкую температуру эффективного использования, улучшает высокотемпературную устойчивость аэрогеля Al2O3, при этом улучшает до некоторой степени качество пропитки золя.

[0026] 4. Приготовленный катализатор по изобретению изменяет обычное ASF распределение продуктов синтеза Ф-Т и селективность дизельного топлива высока.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0027] Фиг.1 представляет собой блок-схему технологического процесса производства катализатора в соответствии с одним вариантом осуществления изобретения.

КРАТКОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0028] Для дальнейшего иллюстрирования изобретения эксперименты, определяющие подробно катализатор на основе кобальта для синтеза Фишера-Тропша, описаны ниже в данном документе в сочетании с чертежами. Следует отметить, что следующие примеры предназначены для описания и не ограничивают изобретение.

Пример 1

[0029] Катализатор A включает активный компонент Co и композитный аэрогель Al2O3-SiO2 носителя. Содержание Co составляет 2%. Содержание Al2O3-SiO2 составляет 98%. Способ приготовления катализатора A заключается в следующем:

[0030] 1. Взвешивают 1,7 г деионизованной воды и добавляют деионизованную воду к 32,03 г изопропоксида алюминия. Внесите смесь в 28,89 г этилового спирта. Перемешивают смесь при 45°С в течение 60 минут. Оставляют смесь стоять до тех пор, пока она не охладится до комнатной температуры для получения золя Al2O3. Потом хранят золь Al2O3 в холодильнике.

[0031] 2. Взвешивают и равномерно смешивают 25,38 г TMOS, 30,73 г этилового спирта и 12,02 г деионизованной воды. Добавляют водный раствор аммиака к смеси до тех пор, пока pH раствора не составит 8, и перемешивают раствор в течение 20 минут. Оставляют раствор стоять до тех пор, пока не образуется гель для получения золя SiO2.

[0032] 3. Взвешивают и добавляют 1,18 г золя SiO2 к 8,02 г золя Al2O3. Перемешивают равномерно золь SiO2 и золь Al2O3. Добавляют 2,76 г смешанного раствора ледяной уксусной кислоты, метанола и воды к смеси золя SiO2 и золя Al2O3. Объемное отношение ледяной уксусной кислоты к метанолу, к воде составляет 1:20:0,5. После того, как раствор загустеет, в конечном счете, получается золь Al2O3-SiO2. После 1 дня выдерживания добавляют 40 мл абсолютного этилового спирта. Выливают раствор в гель каждые 8 часов, а затем добавляют новую порцию абсолютного этилового спирта. После троекратного повторения таких операций добавляют к гелю 30 мл этилового спирта с 0,8 г растворенного тетрагидрата ацетата кобальта. После сушки в сверхкритических учловиях с Tc=243°C и Pc=6,38 МПа получается композитный аэрогель Co/Al2O3-SiO2. Истирают и рассеивают катализатор с получением катализатора с размерами частиц 40-100 меш. Помещают катализатор в муфельную печь и обжигают катализатор при 400°C в течение 5 часов для получения катализатора A.

[0033] Удельная площадь поверхности, средний диаметр пор и объем пор катализатора А составляют 250 м2/г, 28,6 нм и 4,23 мл/г соответственно.

[0034] Перед использованием катализатор заранее восстанавливают в неподвижном слое. Перед использованием катализатор восстанавливают водородом в реакторе с неподвижным слоем. После того как катализатор охлаждается, добавляют синтез-газ для синтеза Ф-Т.

[0035] Условия восстановления катализатора А на неподвижном слое являются такими: часовая объемная скорость газообразного водорода составляет 500 ч-1, скорость нагревания составляет 1°C/мин, температура восстановления составляет 500°C, время восстановления составляет 4 ч и давление восстановления составляет 0,1 МПа. Условия восстановления катализатора в реакторе с неподвижным слоем являются такими: температура реакции составляет 240°C, давление реакции составляет 0,1 МПа, объемное отношение H2 к CO в синтез-газе составляет 2:1 и часовая объемная скорость газа синтеза составляет 500 ч-1.

Пример 2

[0036] Катализатор B включает в себя активный компонент Co и композитный аэрогель Al2O3-SiO2 носителя. Содержание Co составляет 5%. Содержание Al2O3-SiO2 составляет 95%. Способ приготовления катализатора B заключается в следующем:

[0037] 1. Взвешивают 1,7 г деионизованной воды и добавляют деионизованную воду к 38,62 г три-втор-бутоксида алюминия. Вносят смесь в 72,22 г этилового спирта. Перемешивают смесь при 55°С в течение 55 минут. Оставьте смесь стоять до тех пор, пока она не охладится до комнатной температуры для получения золя Al2O3. Потом хранят золь Al2O3 в холодильнике.

[0038] 2. Взвешивают и равномерно смешивают 34,74 г TEOS, 46,09 г этилового спирта и 15,03 г деионизованной воды. Добавляют водный раствор аммиака к смеси до тех пор, пока pH раствора не составит 9, и перемешивают раствор в течение 25 минут. Оставляют раствор стоять до тех пор, пока не образуется гель для получения золя SiO2.

[0039] 3. Взвешивают и добавляют 4,71 г золя SiO2 к 7,44 г золя Al2O3. Перемешивают равномерно золь SiO2 и золь Al2O3. Добавляют 1,82 г смешанного раствора ледяной уксусной кислоты, метанола и воды к смеси золя SiO2 и золя Al2O3. Объемное отношение ледяной уксусной кислоты к метанолу, к воде составляет 2:25:0,7. После того, как раствор загустеет, в конечном счете, получается золь Al2O3-SiO2. После 3 дней выдерживания добавляют 40 мл абсолютного этилового спирта. Выливают раствор в гель каждые 8 часов, а затем добавляют новую порцию абсолютного этилового спирта. После троекратного повторения таких операций добавляют к гелю 30 мл этилового спирта с 1,30 г растворенного карбоната кобальта. После сушки в сверхкритических условиях с Tc=243°C и Pc=6,38 МПа получается композитный аэрогель Co/Al2O3-SiO2. Истирают и рассеивают катализатор с получением катализатора с размерами частиц 40-100 меш. Помещают катализатор в муфельную печь и обжигают катализатор при 450°C в течение 4 часов для получения катализатора B.

[0040] Удельная площадь поверхности, средний диаметр пор и объем пор катализатора B составляют 500 м2/г, 16,11 нм и 3,86 мл/г соответственно.

[0041] Перед использованием катализатор заранее восстанавливают в неподвижном слое. Перед использованием катализатор восстанавливают водородом в реакторе с неподвижным слоем. После того как катализатор охлаждается, синтез-газ добавляют для синтеза Ф-Т.

[0042] Условия восстановления катализатора B на неподвижном слое являются такими: часовая объемная скорость газообразного водорода составляет 1000 ч-1, скорость нагревания составляет 2°C/мин, температура восстановления составляет 500°C, время восстановления составляет 4 ч и давление восстановления составляет 0,5 МПа. Условия восстановления катализатора B в реакторе с неподвижным слоем являются такими: температура восстановления составляет 260°C, давление реакции составляет 0,5 МПа, а объемное отношение H2 к CO в синтез-газе составляет 2:1 и часовая объемная скорость газа синтеза составляет 1000 ч-1.

Пример 3

[0043] Катализатор С включает в себя активный компонент Co и композитный аэрогель носителя Al2O3-SiO2. Содержание Co составляет 10%. Содержание Al2O3-SiO2 составляет 90%. Способ приготовления катализатора С заключается в следующем:

[0044] 1. Взвешивают 1,7 г деионизованной воды и добавляют деионизованную воду к 58,88 г девятиводного нитрата алюминия. Вносят смесь в 115,56 г этилового спирта. Перемешивают смесь при 65°С в течение 40 минут. Оставляют смесь стоять до тех пор, пока она не охладится до комнатной температуры для получения золя Al2O3. Потом золь Al2O3 хранят в холодильнике.

[0045] 2. Взвешивают и равномерно смешивают 34,74 г TEOS, 61,46 г этилового спирта и 18,036 г деионизованной воды. Добавляют водный раствор аммиака к смеси до тех пор, пока pH раствора не составит 8, и перемешивают раствор в течение 30 минут. Оставляют раствор стоять до тех пор, пока не образуется гель для получения золя SiO2.

[0046] 3. Взвешивают и добавляют 9,42 г золя SiO2 к 8,09 г золя Al2O3. Перемешайте равномерно золь SiO2 и золь Al2O3. Добавляют 0,18 г смешанного раствора ледяной уксусной кислоты, метанола и воды к смеси золя SiO2 и золя Al2O3. Объемное отношение ледяной уксусной кислоты к метанолу, к воде составляет 3:50:1. После того, как раствор желатинизируется, в конечном счете образуется золь Al2O3-SiO2. После 5 дней выдерживания добавляют 40 мл абсолютного этилового спирта. Выливают раствор в гель каждые 8 часов, а затем добавляют новую порцию абсолютного этилового спирта. После троекратного повторения таких операций добавляют 30 мл этилового спирта с 9,60 г растворенного гексагидрата нитрата кобальта к гелю. После сушки в сверхкритических условиях с Tc=243°C и Pc=6,38 МПа получается композитный аэрогель Co/Al2O3-SiO2. Истирают и рассеивают катализатор с получением катализатора с размерами частиц 40-100 меш. Поместите катализатор в муфельную печь и обжигают катализатор при 500°C в течение 3 часов для получения катализатора C.

[0047]Удельная площадь поверхности, средний диаметр пор и объем пор катализатора С составляют 750 м2/г, 9 нм и 2,75 мл/г соответственно.

[0048] Перед использованием катализатор заранее восстанавливают в неподвижном слое. Перед использованием катализатор восстанавливают водородом в реакторе с неподвижным слоем. После того, как катализатор охлаждается, добавляют синтез-газ для синтеза Ф-Т.

[0049] Условия восстановления катализатора С в неподвижном слое являются такими: часовая объемная скорость газообразного водорода составляет 1500 ч-1, скорость нагревания составляет 3°C/мин, температура восстановления составляет 500°C, время восстановления составляет 4 ч и давление восстановления составляет 1 МПа. Условия восстановления катализатора С в реакторе с неподвижным слоем являются такими: температура восстановления составляет 280°C, давление восстановления составляет 1 МПа, и объемное отношение H2 к CO в синтез-газе составляет 2:1, и часовая объемная скорость газа синтеза составляет 2000 ч-1.

Пример 4

[0050] Катализатор D включает в себя активный компонент Co и композитный аэрогель Al2O3-SiO2 носителя. Содержание Co составляет 5%. Содержание Al2O3-SiO2 составляет 95%. Способ приготовления катализатора заключается в следующем:

[0051] 1. Взвешивают 1,7 г деионизованной воды и добавляют деионизованную воду к 38,62 г три-втор-бутоксида алюминия. Вносят смесь в 86,66 г этилового спирта. Перемешивают смесь при 60°С в течение 45 минут. Оставляют смесь стоять до тех пор, пока она не охладится до комнатной температуры для получения золя Al2O3. Потом золь Al2O3 хранят в холодильнике.

[0052] 2. Взвешивают и равномерно смешивают 34,74 г TEOS, 38,41 г этилового спирта и 18,04 г деионизованной воды. Добавляют водный раствор аммиака к смеси до тех пор, пока pH раствора не составит 8, и перемешивают раствор в течение 30 минут. Оставляют раствор стоять до тех пор, пока не образуется гель для получения золя SiO2.

[0053] 3. Взвешивают и добавляют 3,14 г золя SiO2 к 7,96 г золя Al2O3. Перемешивают равномерно золь SiO2 и золь Al2O3. Добавляют 2,22 г смешанного раствора ледяной уксусной кислоты, метанола и воды к смеси золя SiO2 и золя Al2O3. Объемное отношение ледяной уксусной кислоты к метанолу, к воде составляет 1:15:0,5. После того, как раствор загустеет, в конечном счете образуется золь Al2O3-SiO2. После 4 дней выдерживания добавляют 40 мл абсолютного этилового спирта. Выливают раствор в гель каждые 8 часов, а затем добавляют новую порцию абсолютного этилового спирта. После троекратного повторения таких операций добавляют 30 мл этилового спирта с 2,88 г растворенного гексагидрата нитрата кобальта к гелю. После сушки в сверхкритических условиях с Tc=243°C и Pc=6,38 МПа получается композитный аэрогель Co/Al2O3-SiO2. Истирают и рассеивают катализатор с получением катализатора с размерами частиц 40-100 меш. Помещают катализатор в муфельную печь и обжигают катализатор при 500°C в течение 3 часов для получения катализатора D.

[0054] Удельная площадь поверхности, средний диаметр пор и объем пор катализатора D составляют 634 м2/г, 12,38 нм и 3,67 мл/г соответственно.

[0055] Перед использованием катализатор заранее восстанавливают в неподвижном слое. Перед использованием катализатор восстанавливают водородом в реакторе с неподвижным слоем. После того, как катализатор охлаждается, добавляют синтез-газ для синтеза Ф-Т.

[0056] Условия восстановления катализатора D в неподвижном слое являются такими: часовая объемная скорость газообразного водорода составляет 500 ч-1, скорость нагревания составляет 1°C/мин, температура восстановления составляет 500°C, время восстановления составляет 4 ч и давление восстановления составляет 0,5 МПа. Условия восстановления катализатора D в реакторе с неподвижным слоем являются такими: температура восстановления составляет 265°C, давление восстановления составляет 0,69 МПа, и объемное отношение H2 к CO в синтез-газе составляет 2:1, и часовая объемная скорость газа синтеза составляет 500 ч-1.

Сравнительный пример 1

[0057] Катализатор E включает в себя активный компонент Co и аэрогель Al2O3 носителя. Содержание Co составляет 5%. Содержание Al2O3 составляет 95%. Способ приготовления катализатора E заключается в следующем:

[0058] 1. Взвешивают 1,7 г деионизованной воды и добавляют деионизованную воду к 58,88 г девятиводного нитрата алюминия. Вносят смесь в 86,66 г этилового спирта и перемешивают смесь при 60°С в течение 45 минут. Добавляют 18 мл пропиленоксида, как вызывающего структуру агента, и смесь равномерно перемешивают. Оставляют смесь стоять до тех пор, пока она не образует гель.

[0059] 2. Помещают полученный гель в сушильный шкаф постоянной температуры 40°C на 48 часов выдерживания. Погружают гель в 35 мл абсолютного этилового спирта при температуре ниже 60°C на 12 часов два раза. Затем погружают гель в 35 мл абсолютного этилового спирта, который содержит TEOS с объемной долей 80%, на 24 часа два раза. Затем погружают гель в 30 мл абсолютного этилового спирта на 12 часов два раза. Затем добавляют к гелю 30 мл раствора абсолютного этилового спирта с 2,07 г растворенного гексагидрата нитрата кобальта. После сушки в сверхкритических условиях с Tc=243°C и Pc=6,38 МПа получается композитный аэрогель Co/Al2O3. Истирают и рассеивают катализатор с получением катализатора с размерами частиц 40-100 меш. Помещают катализатор в муфельную печь и обжигают катализатор при 500°C в течение 3 часов для получения катализатора E.

[0060] Удельная площадь поверхности, средний диаметр пор и объем пор катализатора E составляют 392 м2/г, 10,43 нм и 1,65 мл/г соответственно.

[0061] Перед использованием катализатор E заранее восстанавливают в неподвижном слое. Перед использованием катализатор восстанавливают водородом в реакторе с неподвижным слоем. После того, как катализатор охлаждается, синтез-газ добавляют для синтеза Ф-Т.

[0062] Условия восстановления катализатора E в неподвижном слое являются такими: часовая объемная скорость газообразного водорода составляет 500 ч-1, скорость нагревания составляет 1°C/мин, температура восстановления составляет 500°C, время восстановления составляет 4 ч и давление восстановления составляет 0,5 МПа. Условия восстановления катализатора E в реакторе с неподвижным слоем являются такими: температура восстановления составляет 265°C, давление восстановления составляет 0,69 МПа, и объемное отношение H2 к CO в синтез-газе составляет 2:1, и часовая объемная скорость газа синтеза составляет 500 ч-1.

Сравнительный пример 2

[0063] Катализатор F включает в себя активный компонент Co и аэрогель SiO2 носителя. Содержание Co составляет 5%. Содержание аэрогеля SiO2 составляет 95%. Способ приготовления катализатора F заключается в следующем:

[0064] 1. Взвешивают и смешивают 27,66 г TEOS, 48,94 г этилового спирта и 9,58 деионизованной воды для образования реакционной смеси. Добавляют щавелевой кислоты для корректирования pH до 3-4. После 24 часов добавляют аммиака для корректирования pH до 8. Перемешивают реакционную смесь в течение 30 минут. Оставляют смесь стоять до тех пор, пока не образуется гель.

[0065] 2. Поместите полученный гель при комнатной температуре на 48 часов выдерживания. Погружают гель в 35 мл абсолютного этилового спирта на 24 часа два раза. Затем добавляют к гелю 30 мл абсолютного этилового спирта с 2,07 г растворенного гексагидрата нитрата кобальта. После сушки в сверхкритических условиях с Tc=243°C и Pc=6,38 МПа получается композитный аэрогель Co/SiO2. Истирают и рассеивают катализатор с получением катализатора с размерами частиц 40-100 меш. Помещают катализатор в муфельную печь и обжигают катализатор при 500°C в течение 3 часов для получения катализатора F.

[0066] Удельная площадь поверхности, средний диаметр пор и объем пор катализатора F составляют 652 м2/г, 15,8 нм и 2,76 мл/г соответственно.

[0067] Перед использованием катализатор F восстанавливают на неподвижном слое заранее. Перед использованием катализатор восстанавливают водородом в реакторе с неподвижным слоем. После того, как катализатор охлаждается, добавляют синтез-газ для синтеза Ф-Т.

[0068] Условия восстановления катализатора F на неподвижном слое являются такими: часовая объемная скорость газа водорода составляет 500 ч-1, скорость нагревания составляет 1°C/мин, температура восстановления составляет 500°C, время восстановления составляет 4 ч и давление восстановления составляет 0,5 МПа. Условия восстановления катализатора F в реакторе с неподвижным слоем являются такими: температура восстановления составляет 265°C, давление восстановления составляет 0,69 МПа, и объемное отношение H2 к CO в синтез-газе составляет 2:1, и часовая объемная скорость газа синтеза составляет 500 ч-1.

[0069] Результаты оценки катализаторов, приготовленных в варианте осуществления и сравнительном варианте осуществления, показаны в таблице 1.

Таблица 1

Сравнение степеней конверсии реагентов и селективности продукта для катализаторов A-F

[0070] Как показано в таблице 1, поскольку нагруженность по активному компоненту повышается, скорости конверсии CO в катализаторах A-C постепенно повышаются. Возможно, что чем больше нагруженность, тем выше дисперсность активного компонента. Диаметр пор катализатора A увеличен. Хотя нагруженность является малой, сопротивление массопереносу очень мало, что хорошо для конверсии CO. Поэтому степень конверсии CO катализатора может еще достигать 38,5. Когда нагруженность составляет 5%, селективность катализатора по получаемому дизельному топливу является наивысшей. Поэтому катализатор D получают с помощью оптимизации условий реакции. Максимальная селективность катализатора D по дизельному топливу достигает 56,1, потому что приготовленный носитель композитного аэрогеля имеет нерегулярную, внутренне связанную, трехмерную сетевую структуру, высокая удельная площадь поверхности и большой диаметр пор благоприятны для дисперсности активного компонента и массопереноса реагентов и продуктов, при этом наиболее активные компоненты рассеиваются в порах аэрогеля, так что нелегко потерять активные компоненты.

[0071] По сравнению с катализаторами Е и F, которые имеют одиночный аэрогель в качестве носителя, катализатор D, который имеет композитный аэрогель в качестве носителя, имеет более высокую степень конверсии CO и более высокую селективность по дизельному топливу.

[0072] Результаты эксперимента показывают, что приготовленные катализаторы по изобретению имеют преимущества в том, что дисперсность активных компонентов высока, нелегко потерять активные компоненты, и высока селективность катализатора по дизельному топливу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРИСТОГО МАТЕРИАЛА ДЛЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ ГАЗОВЫХ СЕНСОРОВ И НАНОПОРИСТЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2015 |

|

RU2614146C1 |

| КОБАЛЬТОВЫЙ НАНОКАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША, ЛОКАЛИЗОВАННЫЙ В ПОРИСТОМ МАТЕРИАЛЕ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2624441C2 |

| НАНОПОРИСТЫЙ МАТЕРИАЛ ДЛЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ ГАЗОВЫХ ДАТЧИКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2725031C1 |

| СТРУКТУРИРОВАННЫЙ КАТАЛИЗАТОР НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПРОИЗВОДСТВА α-ОЛЕФИНА ИЗ СИНТЕЗ-ГАЗА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ | 2015 |

|

RU2659067C2 |

| Способ получения композитных наноструктурированных порошков на основе графена и оксидов Al, Ce и Zr | 2018 |

|

RU2706652C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛИЧЕСКОГО КОБАЛЬТА, РУТЕНИЯ И АЛЮМИНИЯ ИЗ ОТРАБОТАННОГО КАТАЛИЗАТОРА Сo-Ru/AlO ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША | 2013 |

|

RU2580575C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2472585C1 |

| Способ приготовления катализатора получения углеводородов из синтез-газа и способ его использования | 2015 |

|

RU2610523C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ НИТРАТА КОБАЛЬТА ВЫСОКОЙ ЧИСТОТЫ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ Сo/SiO | 2013 |

|

RU2580744C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ХИНОНОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2001 |

|

RU2196764C2 |

Изобретение относится к области синтеза Фишера-Тропша в промышленном катализе. Описан катализатор на основе кобальта для синтеза Фишера-Тропша, способ его приготовления и его применение. Катализатор состоит из активного компонента Co и композитного геля Al2O3-SiO2 в качестве носителя, где в расчете на общее количество катализатора содержание Co составляет 2%-10 мас.%, а содержание композитного геля Al2O3-SiO2 составляет 90%-98%; удельная площадь поверхности катализатора составляет 250-750 м2/г, средний размер пор составляет 9-28,6 нм; и объем пор составляет 2,75-4,23 мл/г. Способ приготовления катализатора включает: (1) приготовление золя Al2O3; (2) приготовление золя SiO2 и (3) приготовление композитного аэрогеля Co/Al2O3-SiO2. Катализатор имеет высокую удельную поверхность и большой размер пор из-за трехмерной системы пор; активные компоненты гомогенно распределены в порах, что не только предотвращает агломерацию металлических частиц, но также облегчает диффузию реагентов и продуктов, так что катализатор может весьма успешно применяться для синтеза Фишера-Тропша. Технический результат – высокая дисперсность активных компонентов и высокая селективность катализатора. 3 н. и 7 з.п. ф-лы, 1 ил., 1 табл., 4 пр.

1. Катализатор синтеза Фишера-Тропша на основе кобальта, содержащий: активный компонент Co и композитный аэрогель Al2O3-SiO2 носителя; в котором в расчете на общий вес катализатора содержание Co составляет 2%-10 мас.% и содержание композитного аэрогеля Al2O3-SiO2 составляет 90-98 мас.%; удельная площадь поверхности катализатора составляет 250-750 м2/г, средний диаметр пор катализатора составляет 9-28,6 нм, и объем пор катализатора составляет 2,75-4,23 мл/г.

2. Способ получения катализатора синтеза Ф-Т на основе кобальта по п.1, включающий:

1) приготовление золя Al2O3: смешивание алюминийсодержащего материала с водой, выливание получившейся смеси в этиловый спирт и перемешивание смеси в течение 40-60 минут при постоянной температуре, находящейся в пределах от 45°C до 65°C, выстаивание и охлаждение смеси до комнатной температуры с получением золя Al2O3; хранение золя Al2O3 в холодильнике, причем молярное отношение алюминийсодержащего материала к этиловому спирту и к воде составляет 1:(4-16):0,6;

2) приготовление золя SiO2: смешивание кремнийсодержащего материала, воды и этилового спирта равномерно для образования раствора, добавление к этому раствору водного раствора аммиака до тех пор, пока pH раствора не составит 8-9, и перемешивание раствора в течение 20-30 минут; предоставление раствору возможности выстояться с образованием геля, причем молярное отношение кремнийсодержащего материала к этиловому спирту и к воде составляет 1:(4-6):(4-8); и

3) приготовление композитного аэрогеля Co/Al2O3-SiO2: добавление приготовленного золя SiO2 к золю Al2O3 в соответствии с молярным отношением кремния к алюминию 1:(1-8); перемешивание и добавление получившегося смешанного раствора к смеси, содержащей ледяную уксусную кислоту, метанол и воду; после того, как раствор желатинируется, образование золя Al2O3-SiO2; после 1-5 дней выдерживания добавление абсолютного этилового спирта для замещения воды в золе; выливание раствора в гель каждые 8 часов и затем добавление новой порции абсолютного этилового спирта; повторение данных операций три раза, добавление к гелю раствора этилового спирта с растворенной солью кобальта; после сушки в сверхкритических условиях получение композитного аэрогеля Co/Al2O3-SiO2; растирание и рассев полученного катализатора с получением катализатора размером 45-100 меш; помещение катализатора в муфельную печь и обжиг катализатора при температуре 400-500°С в течение 3-5 часов с получением целевого катализатора; причем объемное отношение ледяной уксусной кислоты к этиловому спирту и к воде составляет (1-3):(20-50):(0,5-1); отношение общей массы ледяной уксусной кислоты, метанола и воды к общей массе гелей SiO2 и Al2O3 составляет (1-30):100, и отношение массы Co в соли кобальта к общей массе Co, геля SiO2 и геля Al2O3 составляет (2-10):100.

3. Способ по п.2, в котором на стадии 1) алюминийсодержащий материал представляет собой изопропоксид алюминия, три-втор-бутоксид алюминия или девятиводный нитрат алюминия.

4. Способ по п.2 или 3, в котором на стадии 1) алюминийсодержащий материал представляет собой изопропоксид алюминия или три-втор-бутоксид алюминия.

5. Способ по п.2 или 3, в котором на стадии 2) кремнийсодержащий материал представляет собой тетраметоксисилан (TMOS), тетраэтилортосиликат (TEOS) или силикат натрия.

6. Способ по п.5, в котором на стадии 2) кремнийсодержащий материал представляет собой тетраметоксисилан (TMOS) или тетраэтилортосиликат (TEOS).

7. Способ по п.2 или 3, в котором на стадии 3) соль кобальта является нитратом кобальта, ацетатом кобальта или карбонатом кобальта.

8. Способ по п.7, в котором на стадии 3) соль кобальта является нитратом кобальта или ацетатом кобальта.

9. Применение катализатора синтеза Фишера-Тропша на основе кобальта по п.1 для синтеза Фишера-Тропша, причем применение включает восстановление катализатора с использованием водорода в реакторе с неподвижным слоем, охлаждение катализатора и применение катализатора для синтеза Фишера-Тропша.

10. Применение по п.9, где условия восстановления катализатора в неподвижном слое являются следующими: часовая объемная скорость газообразного водорода составляет 500-2000 ч-1, скорость нагревания составляет 1-3°C/мин, температура восстановления составляет 500°C, время восстановления составляет 4 ч и давление восстановления составляет 0,1-1,0 мегапаскалей; осуществления каталитической реакции для катализатора в реакторе с неподвижным слоем являются следующими: температура реакции составляет 240-280°C, давление реакции составляет 0,1-1 МПа, объемное отношение H2 к CO в синтез-газе составляет 2:1 и часовая объемная скорость газа синтеза составляет 500-2000 ч-1.

| CN 102233282, 09.11.2011 | |||

| US 4717708, 09.11.2011 | |||

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ УГЛЕВОДОРОДА ИЗ СИНТЕЗ-ГАЗА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2004 |

|

RU2311230C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ КОБАЛЬТА ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША | 2005 |

|

RU2383388C2 |

| CN 101890373 A, 24.11.2010. | |||

Авторы

Даты

2018-07-23—Публикация

2016-01-21—Подача