ОБЛАСТЬ ТЕХНИКИ

Настоящее раскрытие в целом относится к транспортировке груза в воздушном летательном аппарате, в частности к системам и способам загрузки грузовых контейнеров в воздушный летательный аппарат.

УРОВЕНЬ ТЕХНИКИ

Коммерческие пассажирские воздушные летательные аппараты обычно содержат герметизированный фюзеляж, имеющий главную верхнюю палубу для транспортировки пассажиров и нижнюю палубу исключительно для транспортировки груза во время коммерческих перелетов. Данные грузовые отсеки обычно представляют собой закрытую область, расположенную в нижней части фюзеляжа ниже пола пассажирской палубы. Такие грузовые отсеки обычно заполнены бестарным грузом, что относится к любому грузу, который не упакован в контейнеры, такому как чемоданы пассажиров, которые загружены вручную в грузовой отсек обслуживающим багаж персоналом. Многие большие воздушные летательные аппараты имеют контейнеры для быстрой загрузки, известные как устройства для пакетирования грузов. Устройство для пакетирования грузов представляет собой контейнер, используемый для загрузки багажа, груза, почты или схожих предметов, упакованных в контейнеры, на воздушный летательный аппарат с широким фюзеляжем и некоторые воздушные летательные аппараты с узким фюзеляжем. Устройства для пакетирования грузов обеспечивают возможность упаковки большого количества груза в единый блок, что приводит к меньшему количеству грузовых единиц и экономит время и усилия наземной команды при загрузке грузового отсека воздушного летательного аппарата. Сетчатые грузовые поддоны с определенными формами основной конструкции также представляют собой специализированные типы устройств для пакетирования грузов.

Грузовые отсеки содержат потолок, который соответствует полу пассажирской палубы, и пол, который может быть плоским или изогнутым для соответствия с контуром нижней части фюзеляжа. Пол грузового отсека обычно содержит ролики, силовые ролики или шариковые подложки для обеспечения перемещения больших грузовых контейнеров в грузовом отсеке. Данная конфигурация требует большого количества роликов, стопоров и фиксаторов на поверхности пола для использования грузовых контейнеров и их поддержки безопасным образом. Грузовые отсеки, имеющие пол, который не имеет таких роликов, не подходят для загрузки и транспортировки больших грузовых контейнеров, и выполняются на некоторых воздушных летательных аппаратах с возможностью размещения "бестарного груза", такого как загружаемый вручную пассажирский багаж. Кроме того, для дна с роликами необходимы контейнеры, которые вручную перемещают и размещают в требуемом месте хранения в грузовом отсеке.

Соответственно, в данной области техники существует необходимость в усовершенствованных средствах загрузки контейнеров грузовых отсеков воздушного летательного аппарата.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В одном варианте реализации раскрытая крановая система для контейнера грузового отсека воздушного летательного аппарата может содержать воздушный летательный аппарат, имеющий верхний пассажирский отсек и по меньшей мере один нижний грузовой отсек, причем пассажирский отсек и грузовой отсек разделены полом и крановым узлом, соединенным с конструктивным элементом грузового отсека под полом и выполненный с возможностью подъема и перемещения грузового контейнера вдоль продольной оси воздушного летательного аппарата.

В другом варианте реализации, раскрытая крановая система для контейнера грузового отсека воздушного летательного аппарата может содержать крановый узел, выполненный с возможностью работы в грузовом отсеке под полом пассажирской палубы воздушного летательного аппарата, крановый узел содержит пару продольных направляющих устройств, соединенных с нижней поверхностью пола и множеством питаемых энергией подъемных механизмов, причем по меньшей мере один из множества подъемных механизмов соединен с каждым направляющим устройством и выполнен с возможностью подъема и перемещения грузового контейнера в грузовом отсеке вдоль продольной оси воздушного летательного аппарата.

Еще в одном варианте реализации раскрыт способ подъема и осевого перемещения грузового контейнера вдоль продольной оси грузового отсека воздушного летательного аппарата, способ может включать этапы

(1) обеспечения кранового узла, выполненного с возможностью работы в грузовом отсеке под полом пассажирской палубы воздушного летательного аппарата, причем крановый узел содержит пару продольных направляющих устройств, соединенных с нижней поверхностью пола и множеством питаемых энергией подъемных механизмов, по меньшей мере один из множества подъемных механизмов соединен с каждым направляющим устройством и выполнен с возможностью подъема и перемещения грузового контейнера в грузовом отсеке вдоль продольной оси воздушного летательного аппарата,

(2) обеспечения по меньшей мере одного грузового контейнера в начальном положении в грузовом отсеке,

(3) перемещения подъемных механизмов над грузовым контейнером,

(4) подъема грузового контейнера,

(5) осевого перемещения грузового контейнера в грузовом отсеке вдоль продольной оси в место хранения и

(6) опускания грузового контейнера.

Другие варианты реализации раскрытой крановой системы для контейнера грузового отсека воздушного летательного аппарата будут понятны из нижеследующего подробного описания, сопроводительных чертежей и приложенной формулы изобретения. Описанные признаки, функции и преимущества могут быть достигнуты независимо в различных вариантах реализации или могут быть объединены в других вариантах реализации, подробности которых показаны со ссылкой на нижеследующее описание и чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

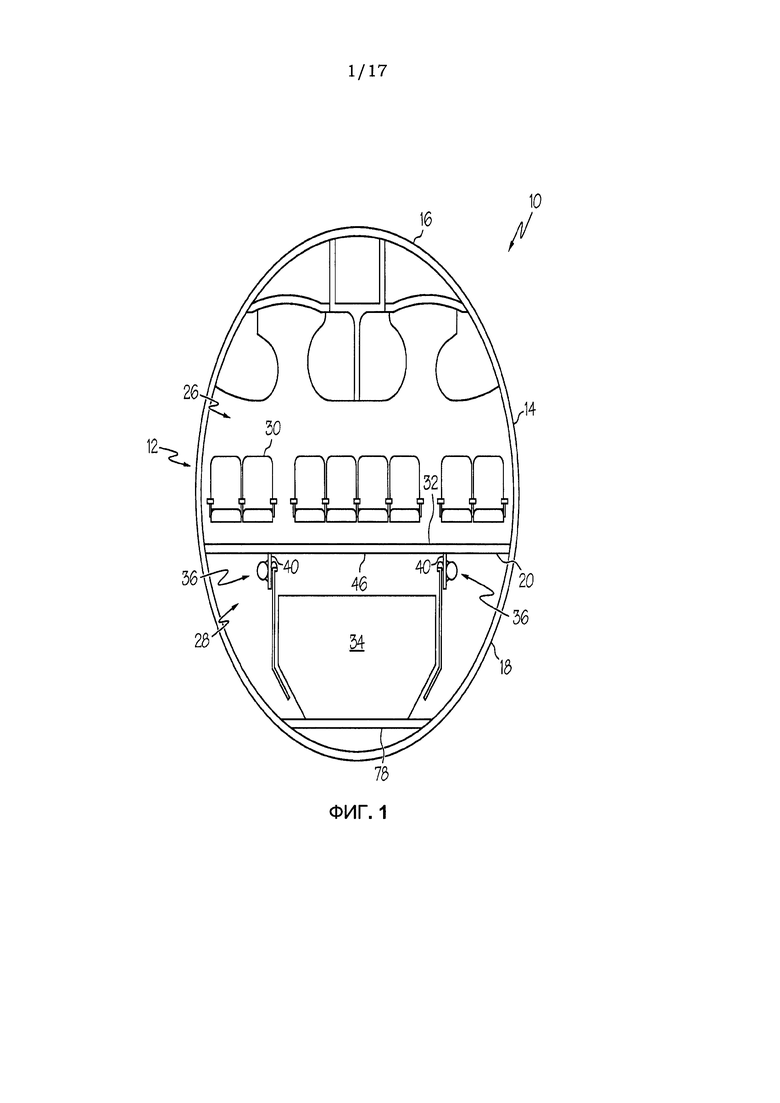

На фиг. 1 показан вертикальный вид спереди раскрытой крановой системы для контейнера грузового отсека воздушного летательного аппарата в соответствии с одним вариантом реализации;

на фиг. 2 показан вид спереди в перспективе грузового контейнера крановой системы для контейнера;

на фиг. 3 показан схематический вид сбоку воздушного летательного аппарата, в котором используется раскрытая крановая система для контейнера;

на фиг. 4 показан вид сбоку в перспективе крановой системы для контейнера грузового отсека воздушного летательного аппарата;

на фиг. 5А показан покомпонентный вертикальный вид спереди крановой системы для контейнера по фиг. 1, изображенной в положении перед взаимодействием;

на фиг. 5В показан покомпонентный вертикальный вид спереди крановой системы для контейнера по фиг. 5А, изображенной повернутой в положение взаимодействия;

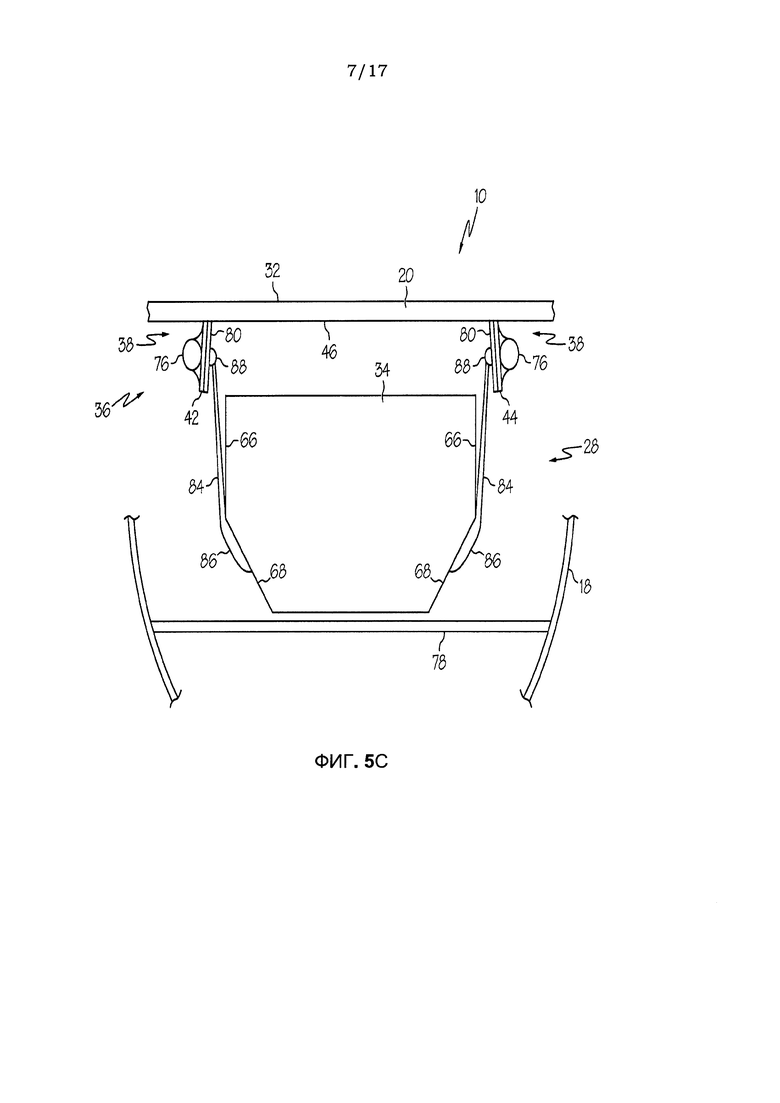

на фиг. 5С показан покомпонентный вертикальный вид спереди крановой системы для контейнера по фиг. 5В, изображенной в повернутом положении взаимодействия и поднятом положении;

5

на фиг. 6А-6Н показаны схематические виды работы раскрытой крановой системы для контейнера; и,

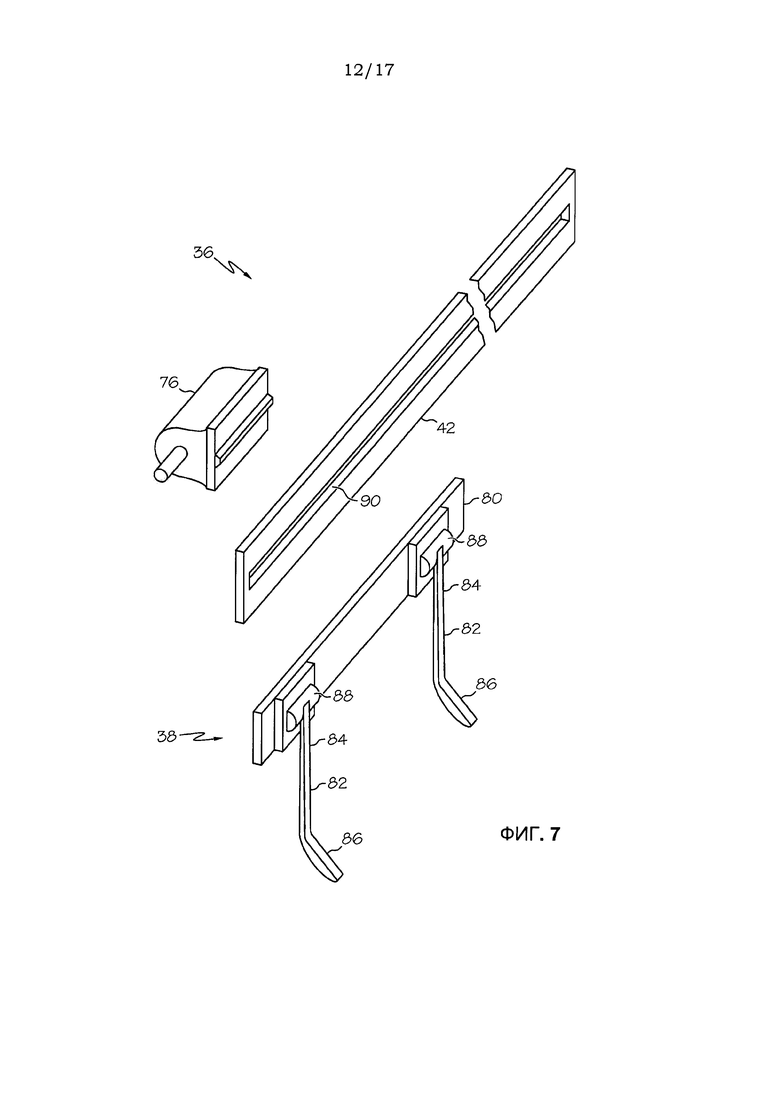

на фиг. 7 показан вид спереди в перспективе в разобранном состоянии одного варианта реализации кранового узла раскрытой системы для контейнера грузового отсека воздушного летательного аппарата;

на фиг. 8 показан покомпонентный вертикальный вид спереди раскрытой крановой системы для контейнера грузового отсека воздушного летательного аппарата в соответствии с другим вариантом реализации;

на фиг. 9 показан покомпонентный вертикальный вид спереди раскрытой крановой системы для контейнера грузового отсека воздушного летательного аппарата в соответствии с другим вариантом реализации, показанной в положении перед взаимодействием;

на фиг. 9В показан покомпонентный вертикальный вид спереди крановой системы для контейнера по фиг. 10, изображенной во взаимодействующем положении;

на фиг. 9С показан покомпонентный вертикальный вид спереди крановой системы для контейнера по фиг. 10, изображенной в положении взаимодействия и поднятом положении; и

на фиг. 10 показан покомпонентный вертикальный вид спереди раскрытой крановой системы для контейнера грузового отсека воздушного летательного аппарата в соответствии с еще одним вариантом реализации.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В нижеследующем подробном описании делается ссылка на сопроводительные чертежи, на которых показаны конкретные варианты реализации настоящего раскрытия. Другие варианты реализации, имеющие отличные конструкции и способ работы не выходят за пределы объема настоящего раскрытия. Одинаковые ссылочные номера могут относиться к одним и тем же элементам или компонентам на различных чертежах.

Как видно из фиг. 3, воздушный летательный аппарат 12 может содержать фюзеляж 14, который проходит в продольном направлении вдоль оси А от ближнего переднего конца 22 воздушного летательного аппарата 12 до ближнего заднего конца 24 воздушного летательного аппарата 12. Фюзеляж 14 может иметь монококовую конструкцию фюзеляжа.

Как видно из фиг. 1, фюзеляж 14 может содержать верхний фюзеляж 16 и нижний фюзеляж 18. Верхний и нижний фюзеляжи 16, 18 могут быть разделены в целом плоским опорным полом 20, проходящим от переднего конца 22 до заднего конца 24 воздушного летательного аппарата 12 и образующим пассажирский отсек 26 (т.е. верхнюю палубу) и грузовой отсек 28 (т.е. нижнюю палубу). Пассажирский отсек 26 может содержать множество сидений 30, прикрепленных к верхней поверхности 32 пола 20, и отсеки для хранения багажа ручной клади. Грузовой отсек 28 может содержать в целом открытую область, выполненную с возможностью удержания одного или более контейнеров 34, бестарного груза или их комбинации.

Один вариант реализации крановой системы для контейнера грузового отсека воздушного летательного аппарата, в целом обозначенной позицией 10, может содержать один или более крановых узлов 36, обеспеченных в грузовом отсеке 28 нижней палубы, для подъема и перемещения множества контейнеров 34, по одному за раз или иным образом, до соответствующих мест хранения в грузовом отсеке 28. Как показано на фиг. 4, крановый узел 36 может в целом содержать пару питаемых энергией подъемных механизмов 38, которые выполнены с возможностью контакта с противоположными сторонами контейнера 34 для подъема контейнера 34 и его перемещения в продольном направлении в грузовом отсеке 28.

Как видно из фиг. 2, контейнер 34 может представлять собой любой контейнер, выполненный с возможностью удержания некоторого количества груза и его перемещения в грузовом отсеке 28 воздушного летательного аппарата 12. Например, контейнер 34 может представлять собой устройство для пакетирования груза, также известное как тара или капсула, которая может представлять собой закрытый контейнер, обычно выполненный из алюминия или комбинации алюминиевого каркаса и термопластических стенок. Другие устройства для пакетирования груза могут быть выполнены из различных металлических, неметаллических или композитных материалов, без ограничения. Контейнер 34 может представлять собой вместилище, имеющее шесть стенок 52, 54, 56, 58, 60, 62, которые образуют внутренний объем для приема груза. Противоположные стенки 52, 54 могут образовывать переднюю стенку 52 и заднюю стенку 54 контейнера 34. Противоположные стенки 56, 58 могут образовывать правую боковую стенку 56 и правую боковую стенку 58 контейнера 34. Противоположные стенки 60, 62 могут образовывать нижнюю стенку 60 и верхнюю стенку 62 контейнера 34. Передняя стенка 52 может содержать дверь или съемную панель 64 для обеспечения доступа к внутреннему объему контейнера 34.

Контейнер может иметь неплоские правую и левую боковые стенки 56, 58. Например, контейнер 34 может представлять собой "двухкрыльный" контейнер типа LD6 или LD8 с полной шириной. Правая и левая боковые стенки 56, 58 могут содержать в целом вертикальный верхний участок 66, соединенный в верхнем конце с верхней стенкой 62, и наклоненный по направлению внутрь нижний участок 68 (т.е. стенку, обращенную вниз), соединенный с нижней стенкой 60. В другом примере, как показано на фиг. 10, контейнер 34' может представлять "однокрыльный" контейнер типа LD1, LD2 или LD3 с половинной шириной, имеющий одну вертикальную боковую стенку и одну не плоскую боковую стенку. В данном примере, одна боковая стенка может содержать в целом вертикальный верхний участок, соединенный в верхнем конце с верхней стенкой, и наклоненный по направлению внутрь (обращенный вниз) нижний участок, соединенный с нижней стенкой. Могут быть использованы более короткие контейнеры с половинной шириной, такие как контейнеры LD3-45 или LD3-46 (которые имеют высоту 114,3 см и 116,8 см соответственно). Кроме того, также могут быть использованы "двухкрыльные" версии данных контейнеров, такие как LD3-45W или LD3-46W.

Как видно из фиг. 3, воздушный летательный аппарат 12 может содержать один или более грузовых отсеков, расположенных в нижнем фюзеляже 18. На фиг. 3 показан воздушный летательный аппарат 12, имеющий первый (т.е. передний) грузовой отсек 70 и второй (т.е. кормовой) грузовой отсек 72, причем каждый отсек 70, 72 может иметь подходящие размеры для размещения множества (например, пяти) контейнеров 34. Каждый грузовой отсек 70, 72 может содержать грузовую дверь 74 для обеспечения загрузки контейнеров 34. Как показано, передний грузовой отсек 70 может содержать грузовую дверь 74, расположенную в середине отсека, а кормовой грузовой отсек 72 может содержать грузовую дверь 74, расположенную в заднем конце отсека. Как показано на фиг. 3, в одном варианте исполнения крановой системы 10 для контейнера грузового отсека воздушного летательного аппарата, крановые узлы 36 могут быть расположены в каждом грузовом отсеке 70, 72; однако специалисту в данной области техники понятно, что воздушный летательный аппарат 12 может иметь крановый узел 36 только в одном грузовом отсеке 70 таким образом, что другой грузовой отсек 72 может использоваться исключительно для груза внавал. Также специалисту в данной области техники понятно, что количество грузовых отсеков 28 и общее количество контейнеров 34, размещенных в каждом грузовом отсеке 70, 72, может варьироваться в зависимости от размера и типа воздушного летательного аппарата 12, и не ограничено объемом настоящего раскрытия. Также понятно, что грузовая дверь 74 любого грузового отсека 70, 72 может быть выполнена в различных местах в грузовых отсеках 70, 72.

В других вариантах реализации крановой системы 10 для контейнера некоторые основные компоненты кранового узла 36 могут быть легко удалены из грузовых отсеков 70, 72 через грузовую дверь 74 для рейсов, в которых контейнеры 34 не транспортируются.

Как видно из фиг. 4, крановая система 36 может содержать каркас 40, имеющий левое направляющее устройство 42 и правое направляющее устройство 44, которое отстоит в боковом направлении от левого направляющего устройства и параллельно ему. Левое направляющее устройство 42 может быть расположено ниже нижней поверхности 46 пола 20 (фиг. 1) и может проходить вдоль оси В направляющего устройства, которая может быть в целом параллельна продольной оси А, от переднего конца 22 до заднего конца 24 воздушного летательного аппарата 12 в грузовом отсеке 28. Правое направляющее устройство 44 может быть расположено ниже нижней поверхности 46 пола 20 (фиг. 1) и может проходить вдоль оси С направляющего устройства, которая может быть в целом параллельна продольной оси А, от переднего конца 22 до заднего конца 24 воздушного летательного аппарата 12 в грузовом отсеке 28.

Например, направляющие устройства 42, 44 могут быть прикреплены к множеству основных опорных балок 50 пола. Подъемные механизмы 38 с возможностью перемещения соединены с каждым направляющим устройством 43, 44 таким образом, что подъемные механизмы 38 могут перемещаться в продольном направлении в грузовом отсеке 28. Подъемные механизмы 38 могут быть приведены в движение вдоль направляющих устройств 42, 44 между передним и задним концами грузового отсека 28 посредством двигателя 76, включая область непосредственно смежную с областью открытия грузовой двери 74. Направляющие устройства 42, 44 могут быть размещены подходящим образом на достаточной высоте для обеспечения бокового введения контейнеров 34 в грузовой отсек 28 через грузовую дверь 74.

Каждый подъемный механизм 38 может содержать направляющую 80, выполненную с возможностью взаимодействия и передвижения вдоль направляющих устройств 42, 44. По меньшей мере один подъемный рычаг 82 (два подъемных рычага, как показано в примере) может быть присоединен с возможностью поворота к каждой направляющей 80 и может проходить по направлению вниз к опорному полу 78 для контейнера грузового отсека 28. Каждый подъемный рычаг 82 может содержать в целом вертикальный верхний конец 84 и направленный внутрь под углом нижний конец 86. Направляющая 80 может также содержать приводной механизм 88, механически соединенный с верхним концом 84 подъемного рычага 82 для поворота подъемного рычага 82 по направлению внутрь и наружу.

В альтернативном варианте реализации, когда контейнер 34' содержит только обращенную вниз поверхность, как показано на фиг. 10, один подъемный рычаг 82 может содержать в целом вертикальный верхний конец и направленный внутрь под углом нижний конец для взаимодействия с обращенной вниз поверхностью, при этом другой подъемный рычаг 82 может быть по существу прямым (так как на другой стороне контейнера 34' отсутствует обращенная вниз поверхность).

Опорный пол 78 для контейнера, смежный с областью открытия грузовой двери 74, может содержать ролики, силовые ролики, шариковую подложку или поверхность с низким трением, например политетрафторэтилен (т.е. Тефлон), для облегчения боковой загрузки и разгрузки контейнера 34 в грузовом отсеке 28. При необходимости опорный пол 78 для груза может проходить в продольном направлении вдоль грузового отсека для бокового размещения и бокового плавного перемещения контейнера 34 вдоль поверхности пола 78. Опорный пол 78 для груза может поддерживаться выше монококовой конструкции фюзеляжа.

В соответствии с фиг. 5А-5С и 6А-6Н, контейнер 34 может быть загружен в начальном положении на пол 78 в грузовом отсеке 28 через грузовую дверь 74 (фиг. 6А). Дополнительный блок или узел передачи груза может быть использован для начальной загрузки контейнера 34 через грузовую дверь 74 в грузовой отсек 28. Например, блок передачи груза может представлять собой (или может содержать) один или более из следующих элементов: роликовый желоб, шариковую подложку, опорную поверхность с частично заглубленными роликами, опорную поверхность с частично заглубленной лентой, транспортировочную ленту и поверхность скольжения с низким коэффициентом трения.

Подъемные механизмы 38 могут быть перемещены вдоль направляющих устройств 42, 44 над контейнером 34 таким образом, что подъемные рычаги 82 каждого подъемного механизма 38 выровнены в продольном направлении с противоположными боковыми стенками 56, 58 контейнера 34 (фиг. 6В). Подъемные рычаги 82 могут быть расположены вдоль направляющей 80 таким образом, что наиболее удаленные подъемные рычаги 82 из любого множества подъемных рычагов 82 расположены друг от друга на расстояниях, меньших, чем ширина контейнера 34, измеренная от передней стенки 52 до задней стенки 54. Верхний конец 84 подъемных рычагов 82 может проходить по направлению вниз от направляющей 80 мимо верхнего участка 66 боковой стенки 56, 58 таким образом, что нижний конец 86 расположен в целом параллельно нижнему участку 68 боковых стенок 56, 58. На данном этапе крановый узел 36 находится в положении перед взаимодействием, при котором подъемные рычаги 82 расположены вдали от контейнера (фиг. 5А).

Поворотный приводной механизм 88 может представлять собой любое подходящее приводное устройство и имеет возможность поворота подъемного рычага 82 по направлению внутрь таким образом, что нижние концы 86 контактируют с нижними участками 68 боковых стенок 56, 58 контейнера 34. На данном этапе крановый узел 36 находится во взаимодействующем положении (фиг. 5В). Внутренняя поверхность верхнего конца 84 и нижнего конца 86 подъемных рычагов 82 может быть плоской для обеспечения контакта по всей плоскости подходящим образом с внешними поверхностями боковых стенок 56, 58 контейнера 34. При продолжении поворота подъемных рычагов 82 во внутреннем направлении, контейнер 34 может быть поднят от пола 78 при плавном перемещении нижних участков 68 боковых стенок 56, 58 в верхнем направлении по плоской внутренней поверхности нижних концов 86 подъемных рычагов 82 в ответ на усилие, приложенное подъемными рычагами 82. На данном этапе крановый узел находится в положении взаимодействия и в поднятом положении (фиг. 5С).

Когда контейнер 34 поднят от пола 78 (фиг. 6С), двигатель 76 может механически воздействовать на направляющую 80, обеспечивать передвижение подъемных механизмов 38 вдоль направляющих устройств 42, 44 и перемещать контейнер 34 в продольном направлении в грузовом отсеке 28 (фиг. 6D). Контейнер 34 может перемещаться посредством кранового узла 36 для выбранного места хранения в грузовом отсеке 28 (фиг. 6Е). Когда контейнер 34 расположен в выбранном месте хранения, приводной механизм 88 может опустить подъемные рычаги 82 и/или повернуть подъемные рычаги 82 по направлению наружу. В случае поворота подъемных рычагов 82, при перемещении подъемных рычагов 82 от боковых стенок 56, 58 контейнера 34, контейнер 34 может плавно перемещаться вниз по нижним концам 84 подъемных рычагов 82 до того, как контейнер 34 не установится на опорном полу 78 в выбранном месте (фиг. 6F). Подъемные рычаги 82 могут продолжать поворот по направлению наружу до положения перед взаимодействием, в котором отсутствует контакт с контейнером 34.

Как видно из фиг. 6F, дополнительное крепежное устройство 83 может крепить грузовой контейнер 34 после его расположения в грузовом отсеке 28 требуемым образом. Крепежное устройство 83 может предотвращать осевое поступательное перемещение грузового контейнера 34 вдоль пола 78 грузового отсека 28 (т.е. скользящее перемещение). В качестве одного примера, крепежное устройство 83 может представлять собой (или может содержать) стопор, такой как фиксированный стопор или развертываемый стопор. В качестве другого примера, крепежное устройство 83 может представлять собой (или может содержать) фиксатор, такой как ручной фиксатор или автоматический фиксатор.

Двигатель 76 может приводить в движение подъемные механизмы 38 в противоположном продольном направлении (фиг. 6G) до тех пор, пока подъемные механизмы 38 не возвратятся в первоначальное положение, смежное с раскрытием грузовой двери 74 (фиг. 6Н). Данный процесс может повторяться для последовательно загружаемых контейнеров 34, которые поднимают и перемещают в соответствующие места хранения в грузовом отсеке 28.

Как видно из фиг. 7, направляющие 80 могут быть соединены с направляющими устройствами 42, 44 с возможностью перемещения любым подходящим способом и специалисту в данной области техники понятно, что описанные варианты реализации лишь представляют некоторые возможные конфигурации и не предназначены для ограничения объема настоящего раскрытия. Например, направляющие устройства 42, 44 могут содержать по меньшей мере одну канавку или канал подходящего размера для вмещения противоположных верхних и нижних боковых кромок направляющей 80. В альтернативном варианте реализации, направляющая 80 может быть прикреплена к опорному направляющему или ползунному механизму, механически соединенному с направляющими устройствами 42, 44 по внутренней поверхности. В другом примере направляющая 80 может также содержать множество направляющих роликов, установленных с возможностью поворота в направляющих устройствах 42, 44. Специалисту в данной области техники понятно, что ролики могут быть прикреплены к направляющей 80 с областью взаимодействия между роликом и направляющим устройством 42, 44 или ролики могут быть прикреплены к направляющему устройству 42, 44 с областью взаимодействия между направляющим устройством и направляющей 80. В еще одном примере, поверхность взаимодействия между направляющим устройством 42, 44 и направляющей 80 может содержать поверхность с низким трением. В другом примере, направляющие устройства 42, 44 могут содержать продольные винты, а направляющие 80 могут содержать шарико-винтовой механизм, механически соединенный с винтами направляющих устройств 42, 44 для линейного перемещения подъемных механизмов 38 вдоль направляющих устройств 42, 44.

Крановый узел 36 может содержать планетарную передачу, узел с рейкой и зубцами, цепи, ремни, червячные передачи или другие подходящие линейные приводные цепи, установленные между двигателем 76 и подъемным механизмом 38 для перемещения направляющей 80 относительно направляющего устройства 42, 44. Двигатель 76 может быть прикреплен к направляющему устройству 42, 44 и механически соединен с направляющей 80 подъемного механизма 38. В альтернативном варианте реализации, двигатель 76 может быть прикреплен к направляющей 80 и механически соединен с направляющим устройством 42, 44. Как показано в примере на фиг. 7, направляющие устройства 42, 44 могут содержать продольный канал 90 для обеспечения доступа для механического соединения между двигателем 76 и подъемным механизмом 38.

Двигатель 76 может представлять собой любой подходящий электрический, гидравлический или пневматический ведущий механизм и может получать энергию от воздушного летательного аппарата 12. Двигатель 76 может быть электрически, гидравлически или пневматически соединен с подходящим источником энергии в воздушном летательном аппарате 12. Двигатель 76 может также быть функционально соединен с приводным механизмом 88 подъемного механизма 38 и может питать его. В альтернативном варианте реализации, приводной механизм 88 может содержать собственный независимый поворотный ведущий механизм и источник энергии. В качестве одного примера, двигатель 76 может быть электрически соединен с размотанным кабелем питания, который при этом электрически соединен с гнездом подключения питания пассажирского отсека 26. В другом примере, направляющие устройства 42, 44 могут содержать множество электрических контактов, которые обеспечивают энергией двигатель 76 через контактные поверхности взаимодействия направляющих устройств 42, 44 и направляющей 80.

Крановая система 10 для контейнера может также содержать множество связанных управляющих устройств, включая микропроцессоры, электрически соединенные с крановым узлом 36 для подачи энергии на двигатель 76, для линейного перемещения подъемных механизмов 38 до выбранного места в грузовом контейнере 28 и для приведения в действие подъемных рычагов 82. Управляющие устройства могут представлять собой любую подходящую электронную панель управления, имеющую интерфейс пользователя.

При необходимости крановая система 10 для контейнера может содержать множество датчиков положения и датчиков выполнения операции, установленных в конкретных местах на направляющих устройств 42, 44 для обеспечения сигнальных указаний на относительное положение подъемных механизмов 38 на направляющих устройств 42, 44, и относительные рабочие условия кранового узла 36. Управляющие устройства могут быть запрограммированы так, чтобы реагировать особым образом в случае конкретных условий расположения или работы.

В других вариантах реализации раскрытой крановой системы 10 для контейнера грузового отсека воздушного летательного аппарата, нижние концы 84 подъемных рычагов 82 могут содержать дополнительные особенности для содействия во взаимодействии с контейнерами 34 и их подъеме. Например, нижние концы 84 подъемных рычагов 82 могут содержать магнит или электромагнит для магнитного взаимодействия с магнитной поверхностью контейнера 34. В другом примере, нижние концы 84 подъемных рычагов 82 могут содержать изогнутые концы или крюки для взаимодействия или зацепления с внешним выступом или внутренним щелевым отверстием, расположенным на боковых стенках 56, 58 контейнера 24.

Другой вариант реализации раскрытой крановой системы для контейнера грузового отсека воздушного летательного аппарата может содержать подъемный механизм 38, имеющий направляющую 80 с одним поворотным приводным механизмом 88 и одним широким подъемным рычагом 82, выполненным с возможностью проходить на большую часть ширины контейнера 34. Подъемный рычаг 82 может быть присоединен с возможностью поворота к направляющей 80 и может проходить по направлению вниз к опорному полу 78 для контейнера грузового отсека 28. Как и в случае с множеством более тонких подъемных рычагов 82, широкий подъемный рычаг 82 может содержать в целом вертикальный верхний конец 84 и направленный внутрь под углом нижний конец 86. Приводной механизм 8 может быть механически соединен с верхним концом 84 подъемного рычага 82 для поворота подъемного рычага 82 по направлению внутрь и наружу. Верхний конец 84 подъемных рычагов 82 может проходить по направлению вниз от направляющей 80 мимо верхнего участка 66 боковой стенки 56, 58 контейнера 34 таким образом, что нижний конец 86 может быть расположен в целом параллельно нижнему участку 68 боковых стенок 56, 58 в положении перед взаимодействием.

Как видно из фиг. 8, другой вариант реализации раскрытой крановой системы 10 для контейнера может содержать каркас 40, который могут поддерживать множество стоек 102, проходящих от направляющих устройств 42, 44 к нижнему фюзеляжу 18. Множество стоек 102 могут быть расположены на расстоянии друг от друга по всему грузовому отсеку 28 и быть параллельными. Стойки 102 могут быть расположены перпендикулярно относительно направляющих устройств 42, 44 и пола 20 и могут быть расположены под углом относительно направляющих устройств 42, 44 и пола 20. В альтернативном варианте реализации, направляющие устройства 42, 44 могут полностью поддерживаться стойками 102, прикрепленными к обращенным внутрь сторонам верхних концов стоек 102.

В соответствии с фиг. 9А-9С, другой вариант реализации крановой системы 10 для контейнера грузового отсека воздушного летательного аппарата может содержать крановый узел 36, имеющий по меньшей мере два линейных подъемных механизма 104 для подъема и перемещения контейнера 34 в грузовом отсеке 28. Каждый подъемный механизм 104 может содержать направляющую 106, выполненную с возможностью взаимодействия и передвижения вдоль направляющих устройств 42, 44. По меньшей мере один подъемный рычаг 108 может быть прикреплен к каждой направляющей 106 и может проходить по направлению вниз к опорному полу 78 для контейнера грузового отсека 28. Каждый подъемный рычаг 108 может содержать в целом вертикальный верхний конец 110 и направленный внутрь под углом нижний конец 112, по аналогии с подъемными рычагами 82, описанными выше. Направляющая 106 может также содержать линейный приводной механизм 114, механически соединенный с верхним концом 110 подъемного рычага 108 для подъема подъемного рычага 108.

Верхний конец 112 подъемных рычагов 108 может проходить по направлению вниз от направляющей 106 мимо верхнего участка 66 боковой стенки 56, 58 таким образом, что нижний конец 86 расположен в целом параллельно нижнему участку 68 боковых стенок 56, 58 в положении перед взаимодействием (фиг. 9А). Линейный приводной механизм 114 может поднимать подъемный рычаг 108 по направлению вверх таким образом, что нижние концы 112 контактируют с нижними участками 68 боковых стенок 56, 58 контейнера 34 во взаимодействующем положении (фиг. 9В). Внутренняя поверхность нижнего конца 112 подъемных рычагов 108 может быть плоской для обеспечения контакта по всей плоскости подходящим образом с внешними поверхностями боковых стенок 56, 58 контейнера 34. При продолжении перемещения подъемных рычагов 108 по направлению вверх, контейнер 34 может быть поднят с пола 78 в ответ на направленное вверх усилие, приложенное подъемными рычагами 108 во взаимодействующем и поднятом положении (фиг. 9С).

Линейный приводной механизм 114 может представлять собой любое подходящее приводное устройство с механическим сообщением с верхним концом 110 подъемного рычага 108. Например, приводной механизм 114 может представлять собой винтовой подъемник, рычажный подъемник, ножничный подъемник или катушку. Верхний конец 110 подъемного рычага 108 может содержать любые подходящие особенности, соответствующие механическому соединению с приводным механизмом 114. Подъемные механизмы 104 могут быть приведены в движение вдоль направляющих устройств 42, 44 между передним и задним концами грузового отсека 28 посредством двигателя 116, включая область непосредственно смежную с областью открытия грузовой двери 74.

Как описано ранее, крановый узел 36 может содержать планетарные передачи, узел с рейкой и зубцами, цепи, ремни, червячные передачи или другие подходящие линейные приводные цепи, установленные между двигателем 116 и подъемным механизмом 104 для перемещения направляющей 106 относительно направляющего устройства 42, 44. Двигатель 116 может быть прикреплен к направляющему устройству 42, 44 и механически соединен с направляющей 106 подъемного механизма 38.

В альтернативном варианте реализации, двигатель 116 может быть прикреплен к направляющей 106 и механически соединен с направляющим устройством 42, 44. Двигатель 116 может представлять собой любой подходящий электрический, гидравлический или пневматический ведущий механизм и может получать энергию от воздушного летательного аппарата 12. Двигатель 116 может быть электрически, гидравлически или пневматически соединен с подходящим источником энергии в воздушном летательном аппарате 12. Двигатель 116 может также быть функционально соединен с приводным механизмом 114 подъемного механизма 104 и может питать его. В альтернативном варианте реализации, приводной механизм 114 может содержать собственный независимый линейный ведущий механизм и источник энергии.

Кроме того, настоящее раскрытие включает варианты реализации в соответствии со следующими пунктами.

1. Крановая система для контейнера грузового отсека воздушного летательного аппарата, содержащая:

воздушный летательный аппарат, содержащий верхний пассажирский отсек и по меньшей мере один нижний грузовой отсек, причем пассажирский отсек и грузовой отсек разделены полом; и

крановый узел, соединенный с конструктивным элементом грузового отсека под полом и выполненный с возможностью подъема и перемещения грузового контейнера в грузовом отсеке вдоль продольной оси воздушного летательного аппарата.

2. Крановая система для контейнера по пункту 1, содержащая грузовой контейнер.

3. Крановая система для контейнера по пункту 2, в которой грузовой контейнер представляет собой одно из следующего: устройство для пакетирования груза, контейнер LD3-45W, контейнер LD3-46W, контейнер LD6, контейнер LD8, контейнер LD3, контейнер LD2 и контейнер LD1.

4. Крановая система для контейнера по пункту 1, в которой крановый узел содержит по меньшей мере один подъемный механизм, выполненный с возможностью осевого перемещения вдоль пола.

5. Крановая система для контейнера по пункту 4, в которой подъемный механизм также содержит по меньшей мере один подъемный рычаг, проходящий по направлению вниз ниже пола в грузовой отсек и выполненный с возможностью его перемещения для взаимодействия с грузовым контейнером.

6. Крановая система для контейнера по пункту 5, в которой грузовой контейнер содержит обращенную вниз стенку, а подъемный рычаг выполнен с возможностью перемещения для взаимодействия с обращенной вниз стенкой.

7. Крановая система для контейнера по пункту 5, в которой подъемный рычаг содержит в целом вертикальный верхний конец и направленный внутрь под углом нижний конец, выполненный с возможностью взаимодействия с грузовым контейнером.

8. Крановая система для контейнера по пункту 5, в которой подъемный рычаг выполнен с возможностью линейного перемещения по существу в вертикальном направлении относительно пола.

9. Крановая система для контейнера по пункту 5, в которой подъемный рычаг выполнен с возможностью поворота относительно пола.

10. Крановая система для контейнера по пункту 1, в которой крановый узел содержит:

продольное направляющее устройство в грузовом отсеке и подъемный механизм, соединенный с направляющим устройством и выполненный с возможностью перемещения вдоль направляющего устройства.

11. Крановая система для контейнера по пункту 10, в которой крановый узел также содержит двигатель, механически соединенный с подъемным механизмом для перемещения подъемного механизма вдоль направляющего устройства.

12. Крановая система для контейнера по пункту 11, в которой подъемный механизм также содержит по меньшей мере один подъемный рычаг, проходящий по направлению вниз от направляющего устройства, причем подъемный рычаг выполнен с возможностью его перемещения для взаимодействия с грузовым контейнером.

13. Крановая система для контейнера по пункту 12, в которой подъемный рычаг содержит в целом вертикальный верхний конец и направленный внутрь под углом нижний конец.

14. Крановая система для контейнера по пункту 12, в которой подъемный рычаг выполнен с возможностью линейного перемещения по существу в вертикальном направлении относительно направляющего устройства.

15. Крановая система для контейнера по пункту 12, в которой подъемный рычаг выполнен с возможностью поворота относительно направляющего устройства.

16. Крановая система для контейнера по пункту 1, также содержащая узел передачи груза для боковой загрузки грузового контейнера в грузовой отсек.

17. Крановая система для контейнера по пункту 16, в которой узел передачи груза содержит по меньшей мере одно из следующего: роликовый желоб, шариковую подложку, опорную поверхность с частично заглубленными роликами, опорную поверхность с частично заглубленной лентой, транспортировочную ленту и поверхность скольжения с низким коэффициентом трения.

18. Крановая система для контейнера по пункту 1, также содержащая крепежное устройство для предотвращения скользящего перемещения грузового контейнера.

19. Крановая система для контейнера по пункту 1, в которой воздушный летательный аппарат содержит монококовую конструкцию фюзеляжа, причем грузовой отсек содержит опорный пол для груза, и при этом опорный пол для груза поддерживается над монококовой конструкцией фюзеляжа.

20. Способ загрузки грузового контейнера в фюзеляж воздушного летательного аппарата, проходящий вдоль продольной оси и содержащий пол, который образует пассажирский отсек и грузовой отсек ниже пассажирского отсека, причем способ включает этапы:

обеспечения в грузовом отсеке кранового узла, выполненного с возможностью подъема грузового контейнера и перемещения вдоль указанной продольной оси;

обеспечения по меньшей мере одного грузового контейнера в начальном положении в грузовом отсеке;

подъема грузового контейнера крановым узлом;

перемещения поднятого грузового контейнера вдоль продольной оси в место хранения и опускания грузового контейнера.

21. Способ по п. 20, в котором крановый узел содержит подъемные рычаги.

22. Способ по п. 21, в котором подъемные рычаги поворачивают в положение взаимодействия с грузовым контейнером на этапе подъема.

23. Способ по п. 21, в котором подъемные рычаги линейно перемещают в положение взаимодействия с грузовым контейнером на этапе подъема.

24. Способ по п. 21, в котором подъемные рычаги выводят из взаимодействия с грузовым контейнером на этапе опускания.

25. Способ по п. 20, также включающий этап возвращения кранового узла в начальное положение после этапа опускания.

Хотя были показаны и описаны различные варианты реализации раскрытой крановой системы для контейнера грузового отсека воздушного летательного аппарата, специалистом в данной области техники могут быть выполнены модификации после ознакомления с материалами заявки. Настоящая заявка включает такие модификации и ограничена только объемом формулы изобретения.

Изобретение относится к транспортировке груза в воздушном летательном аппарате (ЛА) и касается загрузки грузовых контейнеров в воздушный ЛА. ЛА содержит верхний пассажирский отсек и нижний грузовой отсек, разделенные полом. Крановая система для контейнера грузового отсека ЛА содержит крановый узел, соединенный с конструктивным элементом грузового отсека под полом и содержащий пару подъемных механизмов. Подъемные механизмы выполнены с возможностью контактировать с противоположными сторонами грузового контейнера для подъема контейнера и его продольного перемещения в грузовом отсеке ЛА. Достигается упрощение загрузки грузового отсека воздушного ЛА, снижение массы ЛА. 2 н. и 12 з.п. ф-лы, 21 ил.

1. Крановая система для контейнера грузового отсека летательного аппарата (12), причем летательный аппарат (12) содержит:

верхний пассажирский отсек (26) и по меньшей мере один нижний грузовой отсек (28), причем пассажирский отсек (26) и грузовой отсек (28) разделены полом (20);

а указанная крановая система содержит

крановый узел (36), соединенный с конструктивным элементом грузового отсека (28) под полом (20) и содержащий пару подъемных механизмов (38), которые выполнены с возможностью контактировать с противоположными сторонами грузового контейнера (34) для подъема указанного контейнера (34) и его продольного перемещения в грузовом отсеке (28).

2. Крановая система для контейнера по п. 1, содержащая грузовой контейнер (34); причем грузовой контейнер (34) представляет собой одно из следующего: устройство для пакетирования груза, контейнер LD3-45W, контейнер LD3-46W, контейнер LD6, контейнер LD8, контейнер LD3, контейнер LD2 и контейнер LD1.

3. Крановая система для контейнера по п. 1, в которой крановый узел (36) дополнительно содержит:

продольные направляющие устройства (42, 44) и двигатели (76) в грузовом отсеке (28); причем

пара подъемных механизмов (38) соединены с направляющими устройствами (42, 44) и выполнены с возможностью перемещения вдоль направляющих устройств (42, 44); а

указанные двигатели (76) механически соединены с парой подъемных механизмов (38) для перемещения пары подъемных механизмов (38) вдоль направляющих устройств (42, 44);

причем пара подъемных механизмов (38) также содержит по меньшей мере один подъемный рычаг (82), проходящий по направлению вниз от направляющих устройств (42, 44) и выполненный с возможностью перемещения для взаимодействия с грузовым контейнером (34);

при этом подъемный рычаг (82) содержит в целом вертикальный верхний конец (84) и направленный внутрь под углом нижний конец (86);

выполнен с возможностью линейного перемещения по существу в вертикальном направлении относительно направляющих устройств (42, 44) и с возможностью поворота относительно направляющих устройств (42, 44).

4. Крановая система для контейнера по п. 1, в которой каждый подъемный механизм (38) содержит:

по меньшей мере один подъемный рычаг (82), который проходит по направлению вниз ниже пола (20) в грузовом отсеке (28) и который выполнен с возможностью перемещения для взаимодействия с грузовым контейнером (34); причем грузовой контейнер (34) содержит обращенную вниз стенку (68); а подъемный рычаг (82):

выполнен с возможностью перемещения для взаимодействия с обращенной вниз стенкой (68);

содержит в целом вертикальный верхний конец (84) и направленный внутрь под углом нижний конец (86), выполненный с возможностью взаимодействия с грузовым контейнером (34);

выполнен с возможностью линейного перемещения по существу в вертикальном направлении относительно пола (20) и

выполнен с возможностью поворота относительно пола (20).

5. Крановая система для контейнера по любому из пп. 1-4, также содержащая узел передачи груза для боковой загрузки грузового контейнера (34) в грузовой отсек (28).

6. Крановая система для контейнера по любому из пп. 1-4, также содержащая узел передачи груза, имеющий по меньшей мере одно из следующего: роликовый желоб, шариковую подложку, опорную поверхность с частично заглубленными роликами, опорную поверхность с частично заглубленной лентой, транспортировочную ленту и поверхность скольжения с низким коэффициентом трения.

7. Крановая система для контейнера по любому из пп. 1-4, также содержащая крепежное устройство (83) для предотвращения скользящего перемещения грузового контейнера (34).

8. Крановая система для контейнера по любому из пп. 1-4, причем летательный аппарат (12) содержит монококовую конструкцию фюзеляжа, грузовой отсек (28) содержит опорный пол (78) для груза, а

опорный пол (78) для груза поддерживается над монококовой конструкцией фюзеляжа.

9. Способ загрузки грузового контейнера (34) в фюзеляж (14) летательного аппарата, проходящий вдоль продольной оси указанного летательного аппарата и содержащий пол (20), который образует пассажирский отсек (26) и грузовой отсек (28) ниже пассажирского отсека (26), причем способ включает этапы

обеспечения в грузовом отсеке (28) кранового узла (36), содержащего пару подъемных механизмов (38), которые выполнены с возможностью контактировать с противоположными сторонами грузового контейнера (34) для подъема указанного контейнера (34) и его перемещения вдоль указанной продольной оси;

обеспечения по меньшей мере одного грузового контейнера (34) в начальном положении в грузовом отсеке (28);

подъема грузового контейнера (34) крановым узлом (36);

перемещения поднятого грузового контейнера (34) вдоль продольной оси в место хранения и опускания грузового контейнера (34).

10. Способ по п. 9, в котором крановый узел (36) содержит подъемные рычаги (82).

11. Способ по п. 9, в котором крановый узел (36) содержит подъемные рычаги (82), выполненные с возможностью поворота в положение взаимодействия с грузовым контейнером (34) на этапе подъема.

12. Способ по любому из пп. 9-11, в котором крановый узел (36) содержит подъемные рычаги (82), выполненные с возможностью линейного перемещения в положение взаимодействия с грузовым контейнером (34) на этапе подъема.

13. Способ по любому из пп. 9-11, в котором крановый узел (36) содержит подъемные рычаги (82), выполненные с возможностью выхода из взаимодействия с грузовым контейнером (34) на указанном этапе опускания.

14. Способ по любому из пп. 9-11, также включающий этап возвращения кранового узла (36) в начальное положение после этапа опускания.

| СПОСОБ УШИВАНИЯ ПОСЛЕОПЕРАЦИОННОЙ РАНЫ ПОСЛЕ ЛАПАРОТОМИИ | 2004 |

|

RU2268009C1 |

| US 3051419 A, 28.08.1962 | |||

| US 6834833 B2, 28.12.2004 | |||

| US 3520502 A, 14.07.1970 | |||

| US 3552587 A, 05.01.1971 | |||

| US 3700128 A, 24.10.1972 | |||

| US 3463334 A, 26.08.1969 | |||

| US 3741504 A, 26.06.1973 | |||

| US 4989809 A, 05.02.1991 | |||

| US 2011147531 A1, 23.06.2011 | |||

| БОРТОВОЕ ПОДЪЕМНОЕ УСТРОЙСТВО ПРЕИМУЩЕСТВЕННО ДЛЯ ТЯЖЕЛОГО ТРАНСПОРТНОГО САМОЛЕТА АН-124-100 | 1999 |

|

RU2154600C1 |

Авторы

Даты

2018-07-26—Публикация

2013-09-24—Подача