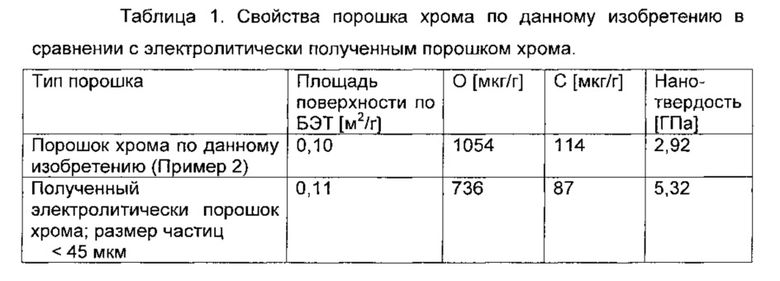

Изобретение относится к металлическому порошку, имеющему содержание хрома по меньшей мере 90% масс., а также к способу его получения.

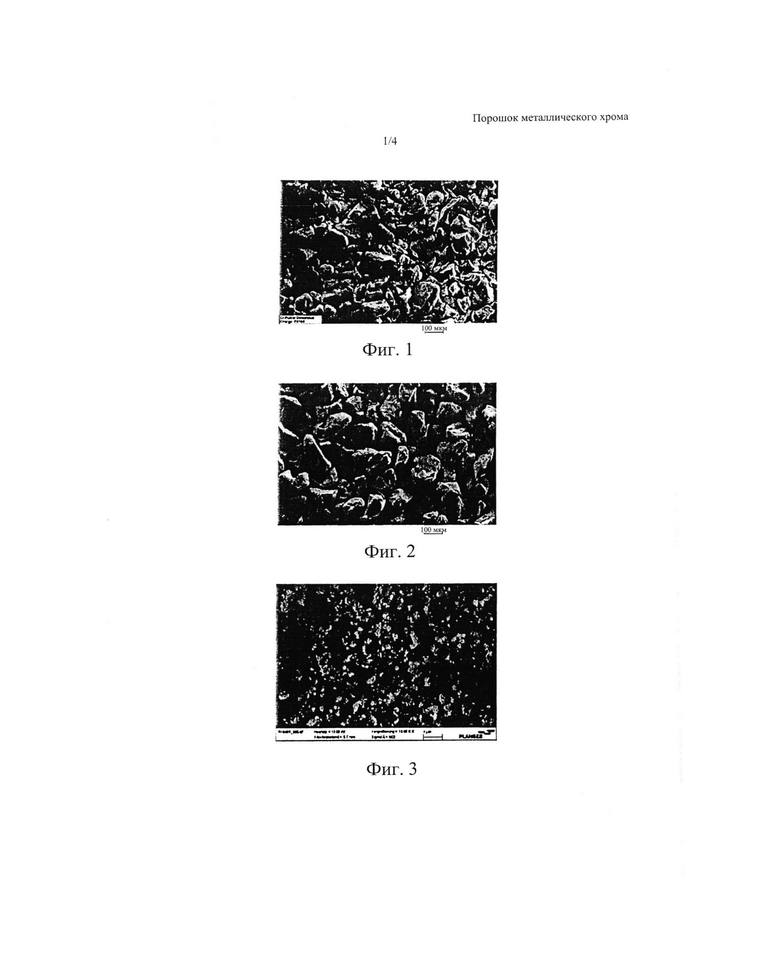

Крупномасштабное промышленное производство порошка металлического хрома из оксидов хрома в настоящее время осуществляют только алюмотермическим (морфологию порошка см. на Фиг. 1) и электролитическим (морфологию порошка см. на Фиг. 2) способами. Однако полученные таким образом порошки обладают плохими характеристиками в отношении прессования и спекания. Кроме того, из-за использования соединений Cr(VI) электролитические способы являются опасными для окружающей среды. В результате все возрастающей строгости природоохранного законодательства этот процесс вряд ли является допустимым с экономической и природоохранной точки зрения.

Кроме уже упомянутых способов, описано также восстановление оксидов хрома с использованием водорода и/или углерода (см., например: "Metallurgy of the Rarer Metals - Chromium" (Металлургия редких металлов - Хром), Arthur Henry Sully; Butterworths Scientific Publications (1954), GB 512502, JP 54013408 A, JP 07216474 A, JP 3934686 B2 и JP 06081052 A).

Однако до настоящего времени было невозможно, используя известные способы, получить порошок металлического хрома, удовлетворяющий требованиям процессов порошковой металлургии, например, процессов получения тонкостенных деталей или деталей, имеющих более сложную форму, в частности из-за того, что прочность до обжига у известных порошков является слишком низкой, а их твердость является чрезмерно высокой.

Таким образом, целью данного изобретения является обеспечение металлических порошков, имеющих содержание хрома по меньшей мере 90% масс., которые хорошо поддаются обработке методами порошковой металлургии, в частности прессованию и спеканию. В частности, следует обеспечить металлический порошок, с использованием которого легко можно получать методом порошковой металлургии детали сложной формы и/или тонкостенные детали. Кроме того, должно быть возможно получать металлический порошок с высокой степенью чистоты металла, в частности со степенью чистоты металла, сравнимой с металлическим порошком, полученным электролитическим способом, или выше. Кроме того, задачей данного изобретения является обеспечить способ, применимый для крупномасштабного промышленного производства таких металлических порошков, который является экономически эффективным и безопасным для окружающей среды.

Этой цели достигают с помощью металлического порошка, имеющего содержание хрома по меньшей мере 90% масс., который характеризуется нанотвердостью HIT 0,005/5/1/5, измеренной в соответствии с EN ISO 14577-1 (издание 2002 г. - проникающее тело по Berkovich и методы анализа по Oliver и Pharr) ≤4 ГПа. В данном случае величина твердости относится к металлическому порошку, который предпочтительно не подвергали дополнительной обработке, например, отжигу. Нанотвердость HIT 0,005/5/1/5 предпочтительно составляет ≤3,7 ГПа, особенно предпочтительно ≤3,4 ГПа. В случае очень высоких требований, например, для очень тонкостенных деталей, обеспечивали нанотвердость HIT 0,005/5/1/5 ≤3,1 ГПа. В случае очень чистого хромового порошка можно получить нанотвердость HIT 0,005/5/1/5 примерно 1,4 ГПа. В этом случае нанотвердость определяют в чистой фазе хрома. Если чистая фаза хрома отсутствует, нанотвердость определяют в фазе, наиболее обогащенной по хрому (фаза, имеющая самое высокое содержание хрома). Таким образом, металлический порошок по данному изобретению имеет значительно более низкую нанотвердость по сравнению с нанотвердостью металлических порошков, имеющихся в уровне техники. Так как порошок по данному изобретению можно получить без последующего процесса измельчения, указанной нанотвердости можно также достигнуть в случае очень мелкодисперсного порошка, предпочтительно обладающего площадью поверхности по БЭТ ≥0,05 м2/г.Указания на площадь поверхности по БЭТ в объеме данной заявки относятся к измерениям БЭТ в соответствии со стандартом (ISO 9277:1995, диапазон измерения: 0,01-300 м2/г; устройство: Gemini II 2370, температура нагревания: 130°С, время нагревания: 2 часа; адсорбирующееся вещество: азот; волюметрический анализ посредством определения по пяти точкам).

Кроме того, цели данного изобретения достигают посредством металлического порошка, имеющего содержание хрома по меньшей мере 90% масс., который характеризуется прочностью прессовки до обжига, измеренной по ASTM В 312-09 при давлении прессования 550 МПа, по меньшей мере 7 МПа, предпочтительно по меньшей мере 10 МПа, особенно предпочтительно по меньшей мере 15 МПа, еще более предпочтительно по меньшей мере 20 МПа. В случае очень чистого, крупнозернистого порошка хрома, имеющего сравнительно высокую площадь поверхности по БЭТ, при давлении прессования 550 МПа, можно получить металлический порошок, имеющий прочность прессовки до обжига примерно до 50 МПа. В этом случае ASTM В 312-09 оставляет открытым вопрос, применяют ли в качестве способствующей прессованию добавки какой-либо пластичный материал. Согласно данному изобретению, в качестве способствующей прессованию добавки используют пластичный материал, а конкретно 0,6% масс. амидного пластичного материала, а именно LICOWAX® Micropowder PM (поставщик Clariant, продукт номер 107075, CAS-No. 00110-30-5).

Кроме того, прочность прессовки до обжига предпочтительно имеет следующие значения: по меньшей мере 8 МПа, предпочтительно по меньшей мере 13 МПа, при давлении прессования 450 МПа; по меньшей мере 6 МПа, предпочтительно по меньшей мере 11 МПа, при давлении прессования 300 МПа; по меньшей мере 4 МПа, предпочтительно по меньшей мере 6 МПа, при давлении прессования 250 МПа; и по меньшей мере 2 МПа, предпочтительно по меньшей мере 2,5 МПа, при давлении прессования 150 МПа. Можно достичь прочностей до обжига при давлениях прессования 450, 300 и 250 Мпа, составляющих 18,5, 13,0 и 7,5 МПа и выше.

Металлический порошок по данному изобретению можно переработать простым способом с помощью порошковой металлургии, например, путем прессования и спекания. В частности, металлический порошок по данному изобретению позволяет просто и экономически эффективно производить методом порошковой металлургии детали, имеющие тонкостенные области, сложную форму или сравнительно неблагоприятный коэффициент сжатия.

Свойства в отношении нанотвердости и твердости до обжига могут быть достигнуты, если содержание хрома составляет по меньшей мере 90% масс., и, следовательно, содержание других материалов не превышает 10% масс. В этом случае другие материалы предпочтительно обеспечивают отдельно от фазы хрома. Кроме того, этот другой материал может быть присоединен в металлической или неметаллической форме, предпочтительно посредством диффузионных связей. Такие порошки называют композитными порошками. Соответствующую долю (предпочтительно <5% масс.) другого материала можно также растворить в хроме и образовать смешанный кристалл на основе хрома. Такие порошки называют сплавленными порошками. При этом металлический порошок включает чистую фазу хрома и/или смешанную кристаллическую фазу хрома.

Например, в качестве компонентов сплава можно упомянуть La2O3 (не более 5% масс.) или медь (не более 10% масс.); при этом с Cr2O3 смешивают La(OH)3, в случае La2O3, а в случае меди CuO, и направляют на восстановление. Конечно, возможны также и другие металлы или неметаллы.

Предпочтительно металлический порошок обладает как величиной прочности прессовки до обжига при давлении прессования 550 МПа по меньшей мере 7 МПа, предпочтительно по меньшей мере 10 МПа, особенно предпочтительно по меньшей мере 15 МПа и еще более предпочтительно по меньшей мере 20 МПа; так и величиной нанотвердости HIT 0,005/5/1/5/ ≤4 ГПа, предпочтительно ≤3,7 ГПа, особенно предпочтительно ≤3,4 ГПа и еще более предпочтительно ≤3,1 ГПа.

Кроме того, металлический порошок по данному изобретению предпочтительно имеет губчатую форму/морфологию частиц (о классификации формы/морфологии частиц см. Powder Metallurgy Science (Научные основы порошковой металлургии); Randall М. German; MPIF; Princeton, 1994, второе издание, с. 63). Это оказывает благоприятное действие на прочность до обжига.

Сочетание губчатой формы/морфологии частиц и низкой твердости позволяет получить сравнительно высокие плотности прессования; но, помимо прочего, позволяет получить очень высокую прочность до обжига при заданной плотности.

В предпочтительном варианте воплощения получено, что металлический порошок обладает площадью поверхности по БЭТ, без проведения обработки для увеличения поверхности, ≥0,05 м2/г. Площадь поверхности по БЭТ предпочтительно составляет ≥0,07 м2/г. Можно достичь площади поверхности по БЭТ 0,25 м2/г и более. В данном контексте выражение «без проведения обработки для увеличения поверхности» может также означать «без дополнительной обработки», и указывает специалисту, что металлический порошок был получен непосредственно в результате применения данного способа, и, в частности, его не подвергали более операции измельчения. Наличие такой операции измельчения можно распознать по морфологии металлического порошка, так как в ходе операции измельчения образуются гладкие поверхности разлома, которые не обнаруживаются в неразмолотом порошке. В соответствии с данным изобретением предпочтительно проводят только разрушение агломератов.

В одном из вариантов воплощения обеспечивают, чтобы металлический порошок по данному изобретению имел чистоту металла, то есть содержание хрома по отношению к другим металлам, ≥99,0% масс., предпочтительно ≥99,5% масс., особенно предпочтительно ≥99,9% масс., еще более предпочтительно ≥99,99% масс. В данном случае под чистотой металла следует понимать чистоту металлического порошка без учета неметаллических компонентов, например, кислорода, углерода, азота и водорода.

Содержание кислорода в металлическом порошке по данному изобретению предпочтительно не превышает 1500 мкг/г хрома, особенно предпочтительно не более 1000 мкг/г хрома. В особенно предпочтительном варианте примера воплощения содержание кислорода не превышает 500 мкг/г хрома. Содержание углерода, которого можно достичь, может быть задано очень низким, и предпочтительно составляет не более 150 мкг/г хрома, особенно предпочтительно не более 100 мкг/г хрома. В особенно предпочтительном варианте воплощения содержание углерода составляет не более 50 мкг/г хрома.

В одном из вариантов воплощения металлический порошок может быть гранулированным. Гранулирование можно проводить обычными способами, предпочтительно путем гранулирования при распылении или агломерации (см. также по этому поводу Powder Metallurgy Science (Научные основы порошковой металлургии); Randall М. German; MPIF; Princeton, 1994, второе издание, сс. 183-184). Под гранулятом в данном случае следует понимать объединение друг с другом отдельных частиц порошка, которые соединены друг с другом, например, посредством связующего, или путем формирования полученных при спекании перемычек.

В одном из вариантов воплощения металлический порошок имеет насыпную плотность ≤2,0 г/см3. Предпочтительно насыпная плотность составляет от 0,1 до 2 г/см3, особенно предпочтительно от 0,5 до 1,5 г/см3. Так как для получения достижимого размера частиц или площади поверхности по БЭТ (предпочтительно ≥0,05 м2/г) достигают сравнительно высокой насыпной плотности, данный порошок обладает хорошими заполняющими свойствами в ходе проведения прессования.

Кроме того, при давлении прессования 550 МПа металлический порошок предпочтительно обладает плотностью прессования, составляющей ≥80% от теоретической плотности. Таким образом, можно изготовить детали, близкие к окончательным очертаниям, без высоких потерь при спекании.

Металлический порошок по изобретению можно получить путем восстановления по меньшей мере одного соединения из группы, состоящей из оксида хрома и гидроксида хрома, возможно с примесью источника твердого углерода, по меньшей мере при временном воздействии водорода и углеводорода. Предпочтительно в качестве оксида хрома или гидроксида хрома рассматривают соединения Cr(III) в порошковой форме, например, Cr2O3, CrOOH, Cr(ОН)3 или смеси оксидов хрома и гидроксидов хрома. Предпочтительным источником хрома является Cr2O3. Для получения высокой степени чистоты конечного продукта предпочтительно обеспечивают, чтобы применяемый Cr2O3 имел по меньшей мере сортность пигмента.

Соединение из группы, состоящей из оксида хрома и гидроксида хрома, возможно с примесью источника твердого углерода, предпочтительно нагревают до температуры TR, где 1100°С≤TR≤1550°С, и, возможно, выдерживают при этой температуре. Температуры <1100°С или >1550°С приводят к ухудшенным свойствам порошка, или к экономически менее эффективному способу. Для промышленных целей реакция протекает особенно успешно, если температуры TR выбирают примерно от 1200°С до 1450°С.

В то время как в более низком диапазоне температур, TR, по данному изобретению необходимы очень продолжительные времена выдержки для достижения предпочтительной степени восстановления порядка 90%, в более высоком диапазоне температур по данному изобретению время выдержки можно выбрать очень коротким, или вообще можно его опустить. Степень восстановления R определяют как отношение количества материала кислорода, разложившегося в оксиде хрома или гидроксиде хрома к моменту t, к общему количеству кислорода, имеющегося в невосстановленном соединении хрома:

% red=(Mred, О/Ma, О)×100

% red степень восстановления, %

Mred, О Масса О [г] в восстановленном порошке

Ма, О Масса О [г] в партии порошка (перед восстановлением).

На основе примеров специалист в данной области может простым способом определить оптимальное сочетание температуры и времени для своей печи (печь непрерывного действия, печь периодического действия, максимальная температура, которую можно достичь в печи…). Реакцию предпочтительно проводят при по существу постоянных (изотермических) условиях, при TR, предпочтительно по меньшей мере в течение 30%, особенно предпочтительно по меньшей мере в течение 50% от времени протекания реакции.

Присутствие углеводорода обеспечивает образование порошка, обладающего свойствами по данному изобретению, благодаря химическим процессам переноса. Общее давление реакции преимущественно составляет от 0,095 до 0,2 МПа (от 0,95 до 2 бар). Давления выше 0,2 МПа (2 бар) оказывают отрицательное влияние на экономическую эффективность способа. Давления ниже 0,095 МПа (0,95 бар) оказывают отрицательное влияние на полученное парциальное давление углеводорода, что, в свою очередь, очень отрицательно влияет на процессы переноса через газовую фазу, которые имеют большое значение для получения свойств порошка по данному изобретению (например, твердости, прочности прессовки до обжига, удельной площади поверхности). Кроме того, давления ниже 0,095 МПа (0,95 бар) отрицательно влияют на производственные издержки.

Примеры описывают, как можно простым способом задать парциальное давление углеводорода. Углеводород преимущественно обеспечивают в виде СН4. Предпочтительно, по меньшей мере в ходе операции нагревания, парциальное давление углеводорода по меньшей мере временно составляет от 0,5 до 50 КПа (от 5 до 500 мбар). Парциальное давление углеводорода <0,5 КПа (5 мбар) оказывает отрицательное влияние на свойства порошка, в частности на прочность прессовки до обжига. Парциальное давление углеводородов >50 КПа (500 мбар) приводит к высокому содержанию углерода в восстановленном порошке. В этом случае атмосфера остаточного газа предпочтительно представляет собой водород. Действие водорода и углеводорода происходит предпочтительно по меньшей мере в диапазоне температур от 800°С до 1050°С. В этом температурном диапазоне парциальное давление углеводорода предпочтительно составляет от 0,5 до 50 кПа (от 5 до 500 мбар). В этом случае реакционная смесь, формирующаяся из исходных материалов, предпочтительно находится в этом температурном диапазоне в течение по меньшей мере 45 минут, особенно предпочтительно в течение по меньшей мере 60 минут. Это время включает как операцию нагревания, так и возможные фазы изотермической выдержки в этом температурном диапазоне. Рабочие условия по данному изобретению обеспечивают, что при температурах, составляющих предпочтительно <TR, по меньшей мере одно соединение, выбранное из группы, состоящей из оксида хрома и гидроксида хрома, по меньшей мере частично реагирует под действием водорода и углеводорода с образованием карбида хрома. Предпочтительными карбидами хрома являются Cr3C2, Cr7C3 и Cr23C6. Частичное образование карбида хрома, происходящее под действием парциального давления углеводорода, в свою очередь оказывает благоприятное действие на свойства порошка. Кроме того, рабочие условия по данному изобретению обеспечивают протекание реакции карбида хрома с оксидом хрома/гидроксидом хрома, который присутствует в реакционной смеси и/или добавлен к ней, с образованием хрома, причем этот процесс доминирует при TR.

Углеводород можно вводить в реакцию в газообразном виде, предпочтительно не добавляя источник твердого углерода. В этом случае по меньшей мере одно соединение из группы, состоящей из оксида хрома и гидроксида хрома, предпочтительно восстанавливают при по меньшей мере временном действии газовой смеси Н2-СН4. Объемное отношение Н2/СН4 преимущественно выбирают в диапазоне от 1 до 200; особенно предпочтительно от 1,5 до 20. Действие газовой смеси Н2-СН4 в этом случае предпочтительно происходит по меньшей мере временно, во время нагревания до TR, где влияние на образование порошкообразной формы является очень благоприятным, особенно в температурном диапазоне от 850 до 1000°С. При достижении температуры примерно 1200°С, процесс предпочтительно переключают на атмосферу чистого водорода, предпочтительно имеющего температуру точки росы (измеренную в области подачи газа) <-40°С. Если TR составляет менее 1200°С, переключение на атмосферу чистого водорода предпочтительно происходит по достижении TR. Изотермическая фаза при TR и охлаждение до комнатной температуры преимущественно происходят в атмосфере водорода. В частности, при охлаждении предпочтительно использовать водород, имеющий температуру точки росы <-40°С, чтобы избежать обратного окисления.

В одном из воплощений изобретения к оксиду хрома и/или гидроксиду хрома добавляют источник твердого углерода. В этом случае предпочтительно используют от 0,75 до 1,25 моль, предпочтительно от 0,90 до 1,05 моль углерода на моль кислорода в соединении хрома. В данном случае это означает количество углерода, доступного для проведения реакции с соединением хрома. В особо предпочтительном варианте воплощения отношение кислорода к углероду немного ниже стехиометрического, и составляет примерно 0,98. Предпочтительно, чтобы источник твердого углерода выбирали из группы сажи, активированного угля, графита, выделяющих углерод соединений или их смесей. В качестве примеров выделяющих углерод соединений можно упомянуть карбиды хрома, например, Cr3C2, Cr7C3 и Cr23C6. Порошкообразную смесь нагревают до TR в содержащей Н2 атмосфере. В этом случае давление Н2 задают таким образом, чтобы по меньшей мере в диапазоне температур от 800°С до 1050°С получить парциальное давление СН4 от 0,5 до 50 КПа (от 5 до 500 мбар). И опять, изотермическую фазу при TR и охлаждение до комнатной температуры предпочтительно проводят в атмосфере водорода. В ходе этих технологических фаз присутствие углеводорода не является обязательным. Водород предотвращает процессы обратного окисления во время этой технологической фазы и фазы охлаждения. Во время фазы охлаждения предпочтительно используют атмосферу водорода, имеющего температуру точки росы <-40°С.

Дополнительные преимущества и подробности данного изобретения разъясняются далее на основе примеров и чертежей.

Фиг. 3 изображает полученное с помощью сканирующего электронного микроскопа, СЭМ, изображение Cr2O3 (сортность пигмента).

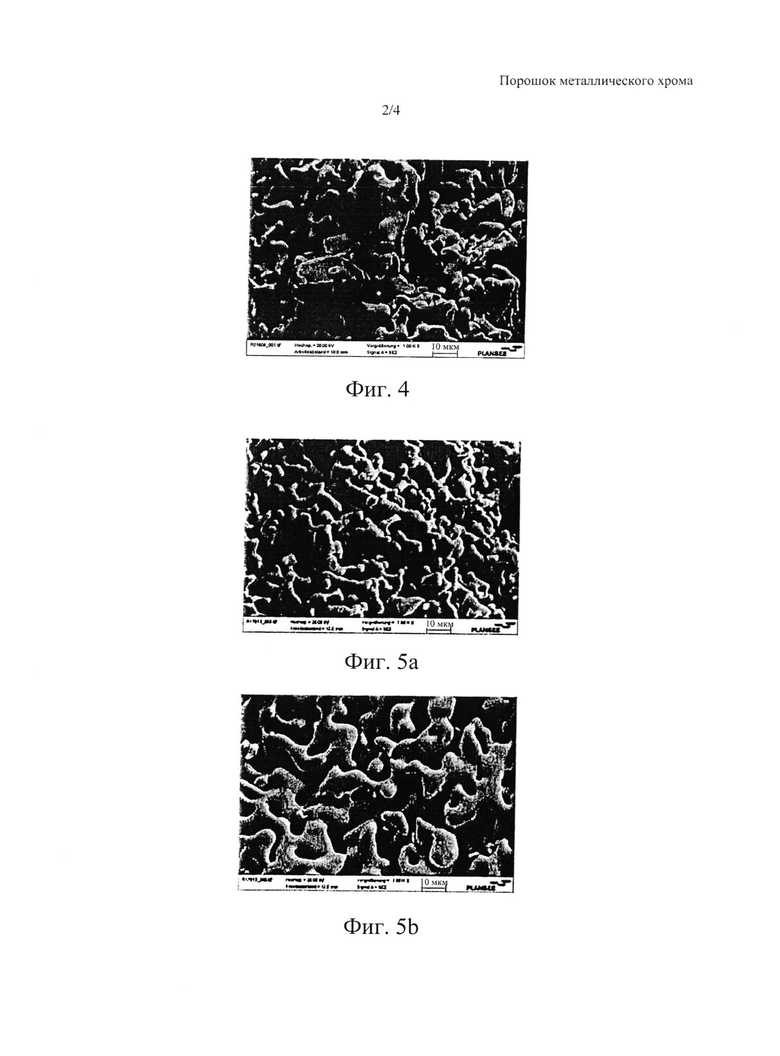

Фиг. 4; 5а, 5b приводят полученные с помощью сканирующего электронного микроскопа изображения металлических порошков, которые могут быть получены способом по данному изобретению.

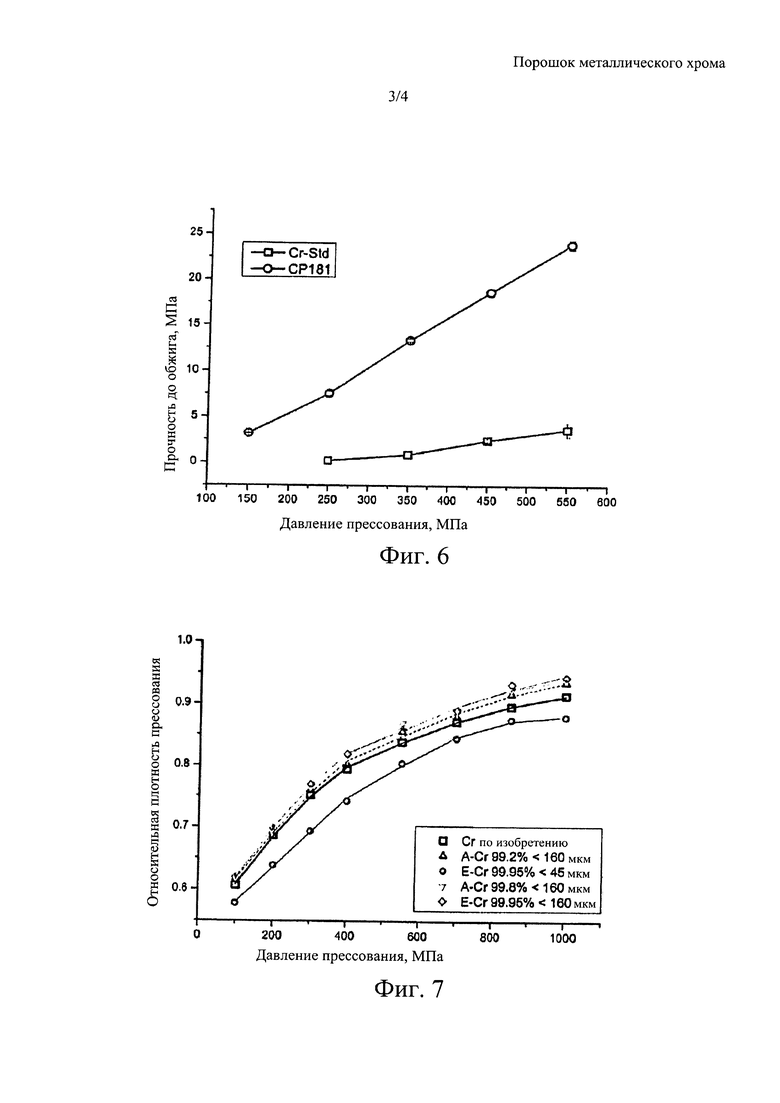

Фиг. 6 приводит прочность до обжига прессовки порошка по данному изобретению (СР-181) в сравнении с порошком хрома, полученным алюмотермическим способом (Cr-стандарт).

Фиг. 7 приводит относительную плотность прессования порошка по данному изобретению в сравнении с полученным алюмотермическим способом (А-Cr) и электролитическим способом (Е-Cr) хромом различной чистоты (спецификация в % масс.), а также размер частиц порошка.

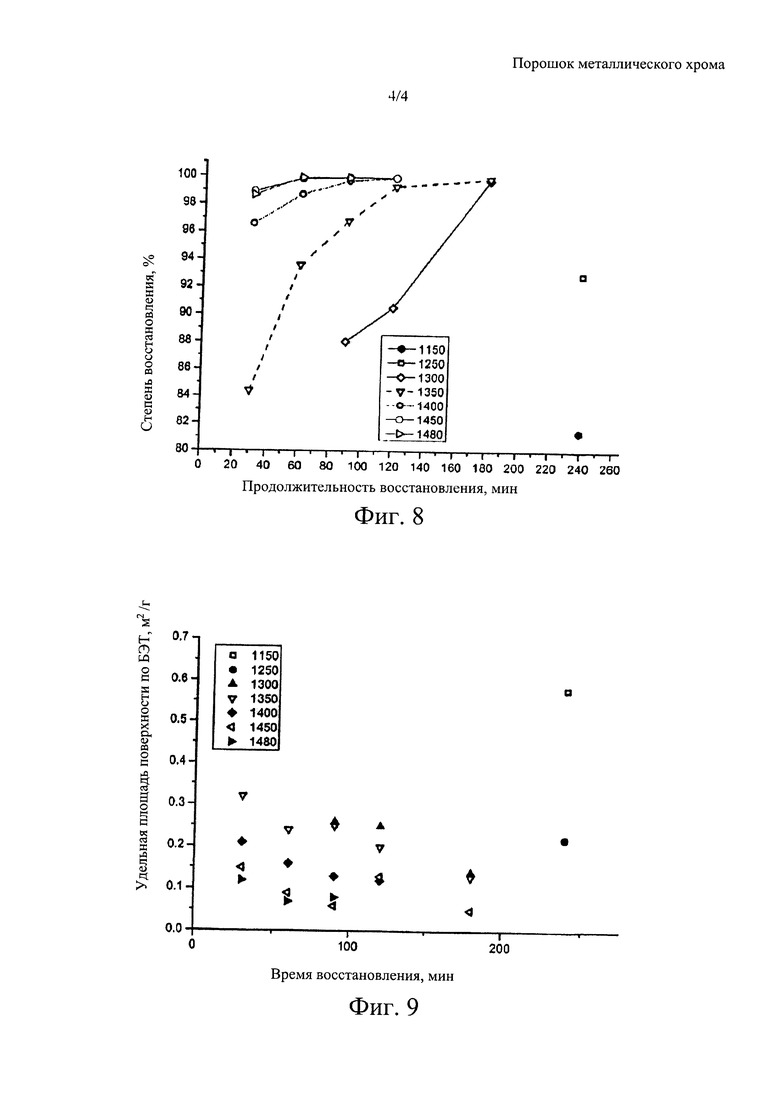

Фиг. 8 приводит кривую восстановления Cr2O3 до хрома во времени, при различных температурах, по изобретению.

Фиг. 9 приводит удельную площадь поверхности различных порошков хрома по изобретению.

Пример 1

500 г Cr2O3 (сортность пигмента) (Lanxess Bayoxide CGN-R), имеющего средний размер частиц d50, измеренный с помощью лазерной дифракции, 0,9 мкм (морфологию порошка см. на Фиг. 3), нагревали в атмосфере Н2 (75% об.)-СН4 (25% об.) (расход 150 л/ч, давление примерно 0,1 МПа (1 бар)) за 80 минут до 800°С. В дальнейшем реакционную смесь медленно нагревали до 1200°С, при этом реакционная смесь находилась в диапазоне температур от 800 до 1200°С в течение 325 минут. Затем реакционную смесь нагревали за 20 минут до TR, где TR=1400°С. Время выдержки при 1400°С составляло 180 мин. Нагревание от 1200°С до TR и выдержку при TR проводили при подаче сухого водорода с температурой точки росы <-40°С, при этом давление составляло примерно 0,1 МПа (1 бар). Охлаждение печи также проводили в атмосфере Н2 с температурой точки росы <-40°С. Была получена металлическая губка, дезагрегацию которой очень легко можно было провести с образованием порошка. Полученный таким образом порошок металлического хрома показан на Фиг. 4. Степень восстановления составляла >99,0%, содержание углерода составляло 80 мкг/г, а содержание кислорода составляло 1020 мкг/г. Рентгеновский дифракционный анализ выявил только пики кубической объемноцентрированной структуры металлического хрома. Удельную площадь поверхности определяли с помощью метода БЭТ (согласно ISO 9277.1995, диапазон измерения: 0,01 - 300 м2/г; прибор: Gemini II 2370, температура нагревания: 130°С, время нагревания: 2 часа, адсорбирующееся вещество: азот, волюметрический анализ посредством определения по пяти точкам), и она составляла 0,14 м2/г, насыпная плотность составляла 1,2 г/см3. Нанотвердость HIT 0,005/5/1/5 определяли по EN ISO 14577-1, и она составляла 3 ГПа. Прочность до обжига определяли по ASTM В 312-09. В качестве способствующей прессованию добавки использовали 0,6% масс. LICOWAX® Micropowder PM (поставщик Clariant, номер продукта 107075, CAS-No 00110-30-5). При давлении прессования 550 МПа прочность прессовки до обжига составляла 23,8 МПа; при 450 МПа - 18,1 МПа; при 300 МПа - 8,5 МПа; при 250 МПа - 7,2 МПа и при 150 МПа - 3,0 МПа.

Пример 2

Cr2O3 (сортность пигмента) (Lanxess Bayoxide CGN-R), имеющий средний размер частиц d50, измеренный с помощью лазерной дифракции, равный 0,9 мкм, хорошо перемешивали с аморфной сажей (Thermax ultra-pure N908-Cancarb). Содержание углерода в полученной таким образом смеси составляло 0,99 моль/моль кислорода в Cr2O3. 12500 г этой смеси нагревали в течение 80 минут до 800°С, а затем в течение 125 минут до 1050°С. Нагревание проводили под действием Н2, при этом давление Н2 задавали таким образом, чтобы в диапазоне температур от 800°С до 1050°С парциальное давление СН4, измеренное с помощью масс-спектрометрии, составляло >1,5 КПа (15 мбар). Общее давление в этом случае составляло 0,11 МПа (1,1 бар). Затем реакционную смесь нагревали в течение 20 минут до TR, где TR=1200°С. Время выдержки при 1200°С составляло 540 мин. Нагревание от 1000°С до TR и выдержку при TR проводили при подаче сухого водорода с температурой точки росы <-40°С, при этом давление составляло примерно 0,1 МПа (1 бар). Охлаждение печи также проводили в атмосфере Н2 с температурой точки росы <-40°С. Была получена металлическая губка, дезагрегацию которой очень легко можно было провести с образованием порошка. Полученный таким образом порошок металлического хрома показан на Фиг. 5а, b. Содержание углерода и содержание кислорода приведены в Таблице 1. Дифракционный рентгеновский анализ выявил только пики кубической объемноцентрированной структуры металлического хрома. Прочность до обжига определяли по ASTM В 312-09. В качестве способствующей прессованию добавки применяли LICOWAX® Micropowder PM (поставщик Clariant, номер продукта 107075, CAS-No. 00110-30-5). В этом случае в качестве давления прессования применяли 550 МПа, 450 МПа, 350 МПа, 250 МПа и 150 МПа. Фиг. 6 показывает величины измеренных значений прочности прессовки до обжига в сравнении с образцами, которые прессовали с использованием алюмотермически полученного порошка (Cr-стандарт). В этом случае порошок по данному изобретению (СР181) проявлял по меньшей мере в пять раз большую прочность прессовки до обжига.

Далее партию порошка (с содержанием способствующей прессованию добавки LICOWAX® Micropowder РМ 0,6% масс.) прессовали при различных давлениях, с получением образов в форме таблеток. На Фиг. 7 показаны относительные плотности прессования в зависимости от давления прессования, в сравнении со стандартным порошком металлического хрома (Е-Cr: полученный электролитически; А-Cr: полученный алюмотермически) с различными размерами частиц.

Кроме того, была определена удельная площадь поверхности по БЭТ (ISO 9277-1995, диапазон измерения: 0,01-300 м2/г; прибор: Gemini II 2370, температура нагревания: 130°С; время нагревания: 2 часа; адсорбирующееся вещество: азот; волюметрический анализ посредством определения по пяти точкам); и нанотвердость HIT 0,005/1/5/1 определяли по EN ISO 14577-1. Эти характеристики приведены в Таблице 1, в сравнении со свойствами порошка хрома, полученного электролитически. Следует отметить значительно более низкую нанотвердость порошка, полученного по данному изобретению. Размер частиц, рассчитанный из площади поверхности по БЭТ, составлял 8,3 мкм.

Пример 3

В каждом из случаев 20 г смеси по Примеру 2 нагревали в молибденовом тигле в течение 80 минут до 800°С, а затем в течение 125 минут до 1050°С. Нагревание проводили под действием Н2, при этом Н2 подавали таким образом, чтобы в диапазоне температур от 800°С до 1050°С парциальное давление СН4, измеренное с помощью масс-спектрометрии, составляло >1,5 КПа (15 мбар). Общее давление в этом случае составляло 0,11 МПа (1,1 бар). Затем реакционную смесь нагревали до TR при скорости нагревания 10 К/мин. В этом случае в качестве TR использовали значения 1150°С, 1250°С, 1300°С, 1350°С, 1400°С, 1450°С и 1480°С. Времена выдержки при TR составляли 30 минут, 60 минут, 90 минут, 120 минут и 180 минут. Нагревание от 1000°С до TR и выдержку при TR проводили при подаче сухого водорода с температурой точки росы <-40°С, при этом давление составляло примерно 0,1 МПа (1 бар). Охлаждение печи также проводили в атмосфере Н2 с температурой точки росы <-40°С. Степень восстановления определяли, как указано в описании. Как очевидно из Фиг. 8, при 1400°С, 1450°С и 1480°С предпочтительная степень восстановления >95% была существенно превышена уже при времени выдержки 30 минут. При 1350°С для этой цели необходимо примерно 80 минут; при 1300°С примерно 160 минут. При 1250°С и 1150°С для этой цели требуется приблизительно 260 минут и 350 минут, соответственно (экстраполированные значения). Исследования методом СЭМ показали, что полученные таким образом порошки имеют губчатую морфологию в сочетании с очень высокой площадью поверхности по БЭТ (см. Фиг. 9).

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал покрытия | 2014 |

|

RU2674050C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА И РИФОРМИНГ МЕТАНА | 2012 |

|

RU2632197C2 |

| Способ получения порошка карбида металла шестой группы | 2024 |

|

RU2825660C1 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША, СОДЕРЖАЩИЙ НИТРИДНЫЙ НОСИТЕЛЬ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ, И ЕГО ПРИМЕНЕНИЕ | 2018 |

|

RU2760904C2 |

| Наноструктурированный катализатор с целью получения синтез-газа путем углекислотной конверсии метана и способ его получения | 2017 |

|

RU2660648C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2333797C2 |

| СПЕЧЕННАЯ ЗАГОТОВКА ИЗ АЛЬФА-ОКСИДА АЛЮМИНИЯ ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА САПФИРА | 2011 |

|

RU2579596C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2001 |

|

RU2259988C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ВЕНТИЛЬНОГО МЕТАЛЛА, ОБЛАДАЮЩИХ БОЛЬШОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И НИЗКИМ СОДЕРЖАНИЕМ КИСЛОРОДА | 2014 |

|

RU2678220C2 |

| СПОСОБ КОНВЕРСИИ ОКСИДОВ УГЛЕРОДА | 2010 |

|

RU2524951C2 |

Группа изобретений относится к получению металлического порошка, имеющего содержание хрома по меньшей мере 90 мас.%. Способ включает нагревание и восстановление по меньшей мере одного соединения из группы, включающей оксид хрома и гидроксид хрома, возможно с примесью источника твердого углерода, под воздействием, по меньшей мере временным, водорода и углеводорода. Способ отличается тем, что нагревание осуществляют до температуры TR, где 1100°C≤TR≤1550°C, при этом по меньшей мере во время операции нагревания парциальное давление углеводорода составляет, по меньшей мере временно, от 0,5 до 50 КПа (от 5 до 500 мбар). Полученный металлический порошок имеет нанотвердость HIT 0,005/5/1/5 по EN ISO 14577-1, составляющую ≤4 ГПа, и прочность до обжига, измеренную по ASTM В312-09, составляющую по меньшей мере 7 МПа при давлении прессования 550 МПа. Обеспечивается получение металлического порошка с высокой степенью чистоты. 2 н. и 18 з.п. ф-лы, 10 ил., 1 табл., 3 пр.

1. Способ получения металлического порошка, имеющего содержание хрома по меньшей мере 90 мас.%, включающий нагревание и восстановление по меньшей мере одного соединения из группы, состоящей из оксида хрома и гидроксида хрома, возможно с примесью источника твердого углерода, под воздействием, по меньшей мере временным, водорода и углеводорода, отличающийся тем, что нагревание осуществляют до температуры TR, где 1100°C≤TR≤1550°C, при этом по меньшей мере во время операции нагревания парциальное давление углеводорода составляет, по меньшей мере временно, от 0,5 до 50 КПа (от 5 до 500 мбар).

2. Способ по п. 1, отличающийся тем, что соединение из группы, состоящей из оксида хрома и гидроксида хрома, возможно с примесью источника твердого углерода, выдерживают при температуре TR.

3. Способ по п. 1, отличающийся тем, что действие водорода и углеводорода происходит по меньшей мере в температурном диапазоне от 800 до 1050°C.

4. Способ по п. 3, отличающийся тем, что по меньшей мере в температурном диапазоне от 800 до 1050°C парциальное давление углеводорода составляет от 0,5 до 50 КПа (от 5 до 500 мбар).

5. Способ по п. 2, отличающийся тем, что сумма времени нагревания и времени выдержки в температурном диапазоне от 800°C до 1050°C составляет по меньшей мере 45 минут.

6. Способ по п. 1, отличающийся тем, что общее давление составляет от 0,095 до 0,2 МПа (от 0,95 до 2 бар).

7. Способ по п. 1, отличающийся тем, что соединение группы, состоящей из оксида хрома и гидроксида хрома, восстанавливают по меньшей мере при временном действии газовой смеси Н2-СН4.

8. Способ по п. 7, отличающийся тем, что объемное отношение Н2/СН4 составляет от 1 до 200, в частности от 1,5 до 20.

9. Способ по п. 1, отличающийся тем, что примешивают источник твердого углерода, который представляет собой по меньшей мере один компонент, выбранный из группы, состоящей из сажи, активированного угля, графита, выделяющего углерод соединения и их смесей.

10. Способ по п. 9, отличающийся тем, что на один моль кислорода в оксиде хрома или гидроксиде хрома используют от 0,75 до 1,25 моль, предпочтительно от 0,90 до 1,05 моль углерода.

11. Способ по п. 1, отличающийся тем, что по меньшей мере одно соединение, выбранное из группы, состоящей из оксида хрома и гидроксида хрома, вступает в реакцию, по меньшей мере частично, под действием водорода и углеводорода, с образованием карбида хрома, выбранного из группы, состоящей из Cr3C2, Cr7C3 и Cr23C6.

12. Способ по п. 11, отличающийся тем, что карбид хрома по меньшей мере частично реагирует с по меньшей мере одним соединением, выбранным из группы, состоящей из оксида хрома и гидроксида хрома, с получением хрома.

13. Способ по любому из пп. 1-12, отличающийся тем, что углеводород представляет собой СН4.

14. Металлический порошок, имеющий содержание хрома по меньшей мере 90 мас.%, отличающийся тем, что он получен способом по п. 1 и имеет нанотвердость HIT 0,005/5/1/5 по EN ISO 14577-1, составляющую ≤4 ГПа и прочность до обжига, измеренную по ASTM В312-09, составляющую по меньшей мере 7 МПа при давлении прессования 550 МПа.

15. Металлический порошок по п. 14, отличающийся тем, что прочность до обжига, измеренная по ASTM В312-09, составляет по меньшей мере 15 МПа при давлении прессования 550 МПа.

16. Металлический порошок по п. 14, отличающийся тем, что он представляет собой порошок хрома, имеющий чистоту металла ≥99,0 мас.%.

17. Металлический порошок по п. 14, отличающийся тем, что он представляет собой порошок сплава или композитный порошок.

18. Металлический порошок по п. 14, отличающийся тем, что он является гранулированным.

19. Металлический порошок по п. 14, отличающийся тем, что площадь поверхности по БЭТ, предпочтительно без проведения обработки для увеличения поверхности, составляет ≥0,05 м2/г.

20. Металлический порошок по п. 14, отличающийся тем, что плотность прессования при давлении прессования 550 МПа составляет ≥80% от теоретической плотности.

| Электрическая машина комбинированного возбуждения | 2023 |

|

RU2807034C1 |

| JP H07216474 A, 15.08.1995 | |||

| Шихта для получения порошка хрома | 1982 |

|

SU1061938A1 |

| Способ получения порошка технического хрома | 1961 |

|

SU142431A1 |

Авторы

Даты

2018-07-31—Публикация

2014-08-19—Подача