Изобретение относится к способу изготовления спеченных изделий из вентильных металлов, причем спеченные изделия несмотря на большую удельную поверхность отличаются низким содержанием кислорода и оптимальной анодной оксидируемостью. Кроме того, изобретение относится к спеченным изделиям, которые могут быть изготовлены указанным способом, а также к их применению для электронных деталей, в частности, конденсаторов. Изобретение относится также к порошку вентильного металла, особенно пригодному для осуществления указанного способа.

В качестве конденсаторов с твердым электролитом, которые отличаются чрезвычайно большой активной поверхностью и миниатюрным конструктивным исполнением, пригодным для мобильных электронных средств связи, преимущественно используют конденсаторы с запирающим слоем из пентоксида тантала, нанесенным на соответствующую проводящую подложку из металлического тантала. При этом с выгодой используют стабильность металла («вентильного металла»), сравнительно высокие показатели диэлектрической проницаемости и возможность электрохимического формирования изолирующего пентоксидного слоя, который обладает чрезвычайно однородной толщиной. Металлическая подложка, которая одновременно является анодом конденсатора, обладает высокопористой губчатой структурой, создаваемой посредством прессования и спекания мелкозернистых первичных структур или уже имеющихся губчатых вторичных структур. При этом механическая стабильность прессованного изделия имеет большое значение для последующей переработки его в спеченное изделие, то есть непосредственную несущую структуру, соответственно анод конденсатора. Поверхность структуры подложки подвергают электролитическому окислению (анодному окислению, «формованию»), превращая в аморфный пентоксид, толщина слоя которого определяется максимальным напряжением электролитического окисления (так называемым формующим напряжением). Противоположный электрод создают путем пропитки губчатой структуры нитратом марганца, который термически превращают в диоксид марганца, или путем пропитки жидким предварительным веществом для полимерного электролита и полимеризации.

Контакт с электродами с катодной стороны реализуют посредством слоистой структуры из графита и проводящего серебра на отводе в виде ленты или провода, в то время как с анодной стороны контакт реализуют посредством провода из тантала или ниобия, который перед спеканием обычно вкладывают в пресс-форму и выводят из конденсатора. Прочность спекания провода с анодной структурой (прочность провода на вырывание, или соответственно вытягивание) является характеристикой, имеющей большое значение для последующей переработки спеченного изделия в конденсатор.

Общей проблемой при изготовлении подобных спеченных изделий является контроль содержания кислорода, которое, в особенности в случае использования тантала, оказывает значительное влияние на свойства выполненного из спеченного изделия конденсатора. Результаты многочисленных исследований свидетельствуют о негативном влиянии кислорода на характеристики соответствующего танталового конденсатора. Повышенное содержание кислорода может приводить к нежелательной кристаллизации аморфного оксида тантала, который образуется при получении спеченного танталового изделия. Аморфный оксид тантала представляет собой отличный изолятор, в то время как кристаллический оксид тантала характеризуется незначительной электрической проводимостью, что обусловливает выход конденсатора из строя вследствие повышенного тока утечки или пробоя. Поскольку тантал снабжен естественным пассивирующим слоем оксида тантала, который препятствует дальнейшему окислению металлического тантала, полное удаление кислорода не представляется возможным, причем в лучшем случае содержание кислорода можно лишь свести к минимуму. Для пассивирования тантала необходимо, чтобы содержание кислорода составляло около 3000 ч.н.м.⋅г/м2, иначе танталовый порошок становится пирофорным и загорается при контакте с атмосферным воздухом. Толщина естественного слоя оксида тантала находится в примерном диапазоне от одного до двух нанометров, что соответствует содержанию кислорода около 3000 ч.н.м.⋅г/м2, а, следовательно, в случае порошка с удельной поверхностью 2 м2/г содержание кислорода, например, составляло бы около 0,6%. Таким образом, по меньшей мере этим содержанием кислорода характеризуется даже известный из литературы так называемый бескислородный танталовый порошок (смотри, например, Y. Freeman и другие, J. Electrochem. Soc. 2010, том 157, Nr. 7, G161; J. D. Sloppy, Университет штата Пенсильвания, Диссертация, 2009, с. 180; Q. Lu, S. Mato, P. Skeldon, G.E. Thompson, D. Masheder, Thin Solids Films 2003, 429 (1-2), 238; G. Battistig, G. Amsel, E. D'artemare, Nuclear Instruments & Methods in Physics Research B, 1991, 61, 369-376; L. Young, Trans. Faraday Soc. 1954, 50, 153-159; V. Macagno, J. W. Schultze, J. Elec-troanal. Chem. 1984, 180, 157-170; O. Kerrec in Transfert Electronique pour les systems de type M.O.E. modification des electrodes par constitution de structures de type M.O.M, Chimie 1992, Париж). Указанная проблема дополнительно усложняется в случае спеченных изделий с большими удельными поверхностями, поскольку содержание кислорода прямо пропорционально удельной поверхности танталовой подложки.

В международной заявке WO 02/45109 A1 описан способ изготовления танталовых или ниобиевых конденсаторов, который помимо спекания и деоксидирования предусматривает легирование спеченного изделия азотом. Изготовление подобного спеченного изделия осуществляют в не содержащей кислород атмосфере.

В патенте США US 4,722,756 опубликован способ снижения содержания кислорода в танталовых или ниобиевых спеченных изделиях. При этом выполняют спекание прессованного изделия в атмосфере водорода в присутствии восстанавливающего материала. Восстанавливающий материал может состоять из бериллия, кальция, церия, гафния, лантана, лития, празеодима, скандия, тория, титана, урана, ванадия, иттрия или циркония, а также из сплавов или смесей этих металлов.

В немецком патенте DE 3309891 С2 описан двухстадийный способ изготовления предназначенных для электролитических конденсаторов спеченных анодов из вентильного металла, в соответствии с которым уже спеченное танталовое изделие подвергают деоксидированию в присутствии восстанавливающего металла, например, магния. При этом металл совместно со спеченными изделиями вводят в реакционную камеру и одновременно нагревают до температуры от 650 до 1150°C.

В международной заявке WO 2009/140274 A2 описан анод, внутренняя часть которого обладает более высокой плотностью по сравнению с наружной частью. Благодаря этому повышается прочность соединения провода с анодом. Для деоксидирования прессованного изделия к нему подают магний, причем технологические температуры достаточно высоки, чтобы происходило испарение магния.

В немецком патенте DE 3130392 А1 описан способ изготовления чистых агломерированных порошков вентильного металла, в соответствии с которым термическое агломерирование выполняют при относительно низких температурах в присутствии восстановителя, в частности, алюминия, бериллия, кальция или магния. При этом порошок вентильного металла интенсивно перемешивают, например, с магниевым порошком, после чего смесь прессуют, получая цилиндрические формованные изделия, которые подвергают последующему спеканию при температурах от 1200 до 1400°C.

Хотя содержание кислорода в спеченных изделиях из тантала и можно уменьшить посредством последующей термической обработки в восстанавливающих условиях или спекания неспеченного изделия в восстанавливающих условиях, однако результатом использования подобных методов является утрата соединения спеченного изделия с заделанным в него проводом или по меньшей мере значительное снижение прочности указанного соединения. Обусловленное этим ухудшение электрических характеристик анодного изделия приводит к полному отказу конденсаторов или по меньшей мере к существенному уменьшению процента выхода годных конденсаторов.

С учетом изложенного выше уровня техники в основу настоящего изобретения была положена задача предложить способ изготовления спеченных изделий из вентильного металла, которые отличаются низким содержанием кислорода и вместе с тем прочным соединением с проводом. Способ должен предоставлять возможность изготовления конденсаторов, которые характеризуются низким током утечки в сочетании с высокой емкостью. Другая задача настоящего изобретения состояла в том, чтобы предложить способ изготовления спеченных изделий с низким содержанием кислорода, который должен отличаться от обычной технологии изготовления подобных спеченных изделий из вентильных металлов меньшей длительностью технологического процесса.

Кроме того, задача настоящего изобретения состояла в том, чтобы предложить порошок вентильного металла, особенно пригодный для осуществления предлагаемого в изобретении способа и позволяющий оптимизировать параметры спекания, а также повысить прочность соединения провода со спеченным изделием.

Указанные задачи согласно изобретению решаются благодаря способу изготовления спеченного изделия, который включает следующие стадии:

a) прессование порошка, содержащего вентильные металлы или состоящего из вентильных металлов,

b) снабжение полученного на стадии а) прессованного изделия восстановителем, выполняемое таким образом, что прессованное изделие не находится в непосредственном контакте с твердым или жидким восстановителем или не вступает с ним в непосредственный контакт,

c) нагревание, выполняемое таким образом, что порошок спекается в спеченное изделие и одновременно уменьшается содержание кислорода вентильного металла внутри спеченного изделия, и

d) удаление окисленного восстановителя посредством минеральных кислот.

Предпочтительными являются порошки вентильных металлов с высокой степенью чистоты, что прежде всего касается содержания в них примесей, негативное влияние которых может проявляться в виде токов утечки. Суммарное содержание натрия и калия в подобных порошках предпочтительно составляет менее 5 масc. ч.н.м., особенно предпочтительно менее 2 масс. ч.н.м. Суммарное содержание железа, хрома и никеля предпочтительно составляет менее 25 масс. ч.н.м., особенно предпочтительно менее 15 масс. ч.н.м.

Основной целью индустрии мобильных электронных средств связи является удовлетворение рыночной потребности в высокоэффективных деталях, которые должны обладать минимальными размерами. В связи с этим предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым порошок прессуют в миниатюрные формованные изделия.

Для повышения технологической эффективности прессованные изделия предпочтительно следует изготавливать посредством автоматизированного прессования. Поскольку по мере увеличения удельной поверхности порошка возрастает также количество присутствующих в нем мелких фракций, возникает опасность блокирования или даже повреждения пресс-формы. В связи с этим в предпочтительном варианте осуществления способа порошок содержит вспомогательные средства для прессования. Подобные вспомогательные средства обладают действием связующих веществ. В предпочтительном варианте осуществления способа, в соответствии с которым порошок вентильного металла содержит вспомогательное средство для прессования, между стадиями а) и b) предлагаемого в изобретении способа реализуют дополнительную стадию удаления связующего вещества.

Вспомогательное средство для прессования предпочтительно выбирают из группы, включающей сложные эфиры полиакриловой кислоты, полиэтиленгликоль, камфору, полиэтиленкарбонат и стеариновую кислоту. Тип и количество используемого вспомогательного средства для прессования предпочтительно выбирают таким образом, чтобы, с одной стороны, оно могло эффективно проникать в подлежащий прессованию порошок, а, с другой стороны, после прессования оно могло быть удалено без значительных затрат.

В случае использования вспомогательного средства для прессования предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым по завершении процесса прессования вспомогательное средство удаляют из прессованного изделия. Удаление вспомогательного средства для прессования можно осуществлять, например термически, в частности, путем испарения или термического разложения, или посредством щелочного гидролиза. Метод удаления вспомогательного средства для прессования предпочтительно выбирают таким образом, чтобы во избежание повреждения изготавливаемого позже конденсатора содержание остающегося в порошке углерода находилось на максимально низком уровне.

Содержание углерода в спеченном изделии предпочтительно составляет менее 200 масс. ч.н.м., более предпочтительно менее 100 масс. ч.н.м., в частности, менее 50 масс. ч.н.м., прежде всего менее 40 масс. ч.н.м. и более 1 масс. ч.н.м.

В предпочтительном варианте осуществления предлагаемого в изобретении способа порошок прессуют до плотности в неспеченном состоянии, составляющей от 4,5 до 9 г/см3, предпочтительно от 5 до 8 г/см3, более предпочтительно от 5,5 до 7,5 г/см3, в частности, от 5,5 до 6,5 г/см3.

Важными элементами конденсатора являются электрические контакты с электродами. Электрический контакт с катодной стороны реализуют посредством слоистой структуры из графита и проводящего серебра на отводе в виде ленты или провода, в то время как с анодной стороны контакт реализуют посредством провода из тантала или ниобия, который перед спеканием обычно вкладывают в пресс-форму и выводят из конденсатора. Прочность спекания провода с анодной структурой, то есть подвергнутым спеканию изделием (прочность соединения провода с анодным изделием), имеет большое значение для дальнейшей переработки спеченного изделия в конденсатор. В связи с этим предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым прессованию подвергают порошок вокруг провода, предпочтительно вокруг провода из вентильного металла.

В альтернативном предпочтительном варианте осуществления предлагаемого в изобретении способа соединение провода со спеченным изделием реализуют посредством сварки.

Вентильный металл провода предпочтительно выбирают из группы, включающей тантал и ниобий. Порошок вентильного металла, который прессуют вокруг провода, также предпочтительно содержит вентильные металлы, выбранные из группы, включающей тантал и ниобий. Кроме того, как провод, так и порошок содержат вентильные металлы, предпочтительно выбранные из группы, включающей тантал и ниобий.

В предпочтительном варианте осуществления предлагаемого в изобретении способа порошок вентильного металла состоит из агломерированных первичных частиц, минимальный размер которых составляет от 0,05 до 0,4 мкм. Первичные частицы предпочтительно обладают удельной поверхностью в диапазоне от 1,5 до 20 м2/г, причем удельную поверхность определяют согласно стандарту ASTM D3663. Кроме того, распределению частиц порошка вентильного металла по размерам предпочтительно соответствует определяемое согласно стандарту ASTM В822 значение D10 в интервале от 2 до 80 мкм, предпочтительно от 2 до 30 мкм. Значению D50 порошка вентильного металла предпочтительно соответствует интервал от 10 до 200 мкм, предпочтительно от 15 до 175 мкм. Значению D90 порошка вентильного металла предпочтительно соответствует интервал от 30 до 400 мкм, предпочтительно от 40 и 300 мкм. Значения D50 и D90 могут быть определены, например, согласно стандарту ASTM В822.

В предпочтительном варианте осуществления предлагаемого в изобретении способа порошок вентильного металла обладает удельной поверхностью по БЭТ, составляющей от 1,5 до 20 м2/г, предпочтительно от 2,0 до 15 м2/г, в частности, от 3,0 до 10 м2/г, прежде всего от 4,0 до 8,0 м2/г. Под удельной поверхностью по БЭТ в соответствии с настоящим изобретением подразумевают удельную поверхность, определяемую методом Брунауэра, Эмметта и Теллера (DIN ISO 9277).

Для формирования максимально большой активной поверхности предпочтительно следует использовать порошок, который по возможности имеет открытые поры. Забивка пор или образование закрытых пор, обусловленное, например, слишком сильным спеканием, приводят к сокращению активной поверхности конденсатора. Сокращению активной поверхности конденсаторов можно противодействовать, используя препятствующие спеканию легирующие добавки, которые содержат азот и/или фосфор, а также бор, кремний, серу или мышьяк. Однако слишком большая концентрация препятствующей спеканию легирующей добавки обусловливает частичное снижение эффективности спекания. В связи с этим предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым содержание фосфора в порошке вентильного металла составляет менее 20 масс. ч.н.м., предпочтительно от 0,1 масс. ч.н.м. до менее 20 масс. ч.н.м.

В предпочтительном варианте осуществления предлагаемого в изобретении способа порошок вентильного металла содержит минимальное количество известных препятствующих спеканию веществ. В особенно предпочтительном варианте осуществления предлагаемого в изобретении способа в порошке вентильного металла отсутствует эффективное количество препятствующих спеканию средств.

Содержание азота в порошке вентильного металла предпочтительно составляет менее 300 масс. ч.н.м., в частности, от менее 300 масс. ч.н.м. до более 0,1 масс. ч.н.м.

Кроме того, содержание бора в порошке вентильного металла предпочтительно составляет менее 10 масс. ч.н.м., в частности, от менее 10 масс. ч.н.м. до более 0,01 масс. ч.н.м.

Кроме того, содержание серы в порошке вентильного металла предпочтительно составляет менее 20 масс. ч.н.м., в частности, от менее 10 масс. ч.н.м. до более 0,1 масс. ч.н.м.

Кроме того, содержание кремния в порошке вентильного металла предпочтительно составляет менее 20 масс. ч.н.м., в частности, от менее 20 масс. ч.н.м. до более 0,01 масс. ч.н.м.

Кроме того, содержание мышьяка в порошке вентильного металла предпочтительно составляет менее 10 масс. ч.н.м., в частности, от менее 10 масс. ч.н.м. до более 0,01 масс. ч.н.м.

В предпочтительном варианте осуществления изобретения содержание фосфора в порошке вентильного металла составляет от менее 20 масс. ч.н.м. до более 0,1 масс. ч.н.м., содержание азота от менее 300 масс. ч.н.м. до более 0,1 масс. ч.н.м., содержание бора от менее 10 масс. ч.н.м. до более 0,01 масс. ч.н.м., содержание серы от менее 20 масс. ч.н.м. до более 0,1 масс. ч.н.м., содержание кремния от менее 20 масс. ч.н.м. до более 0,01 масс. ч.н.м. и содержание мышьяка от менее 10 масс. ч.н.м. до более 0,01 масс. ч.н.м.

Вентильные металлы отличаются тем, что их оксиды не пропускают ток в одном направлении, однако пропускают его в другом направлении. К подобным вентильным металлам относятся, например, тантал, ниобий и алюминий. Вентильным металлом в соответствии с настоящим изобретением может являться также сплав. Другая особенность вентильных металлов состоит в том, что они снабжены пассивирующим слоем из оксида вентильного металла, который препятствует дальнейшему окислению вентильного металла, а, следовательно, его воспламенению. При этом содержание кислорода указывают в пересчете на удельную поверхность порошка, то есть указывают отношение содержания кислорода в масс. ч.н.м. к удельной поверхности порошка по БЭТ.

Типичные представители вентильных металлов выбраны из группы, включающей алюминий (Al), висмут (Bi), гафний (Hf), ниобий (Nb), сурьму (Sb), тантал (Та), вольфрам (W) и цирконий (Zr). Возможными являются также сплавы указанных вентильных металлов друг с другом. В другом варианте осуществления изобретения вентильными металлами могут являться также сплавы указанных выше вентильных металлов с другими металлами, предпочтительно выбранными из группы, включающей бериллий (Be), германий (Ge), магний (Mg), кремний (Si), олово (Sn), титан (Ti) и ванадий (V).

Предпочтительными являются сплавы вентильных металлов с другими металлами, не являющимися вентильными металлами, причем содержание вентильного металла в подобном сплаве составляет по меньшей мере 50% масс., более предпочтительно по меньшей мере 70% масс., в частности, по меньшей мере 90% масс., прежде всего по меньшей мере 95% масс., по меньшей мере 98,5% масс., или по меньшей мере 99,5% масс., в пересчете на общий сплав.

Предпочтительными вентильными металлами в соответствии с настоящим изобретением являются тантал и ниобий.

В предпочтительном варианте осуществления предлагаемого в изобретении способа содержание кислорода в порошке вентильного металла составляет более 3000 масс. ч.н.м.*г/м2, в частности, более 3500 масс. ч.н.м.*г/м2, более предпочтительно от 4100 до 8000 масс. ч.н.м.*г/м2. При этом содержание кислорода определяют методом активируемого газом-носителем плавления на приборе ТСН 600 для определения азота/кислорода фирмы Leco Instrumente GmbH.

Кроме того, предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым порошок вентильного металла содержит частицы со средним диаметром D50 в интервале от 15 до 175 мкм, предпочтительно от 20 до 100 мкм, причем средний диаметр частиц определяют согласно стандарту ASTM В822.

Неожиданно обнаружено, что использование порошка вентильного металла с повышенным содержанием кислорода и определенным ограниченным количеством ингибиторов спекания позволяет значительно повысить как прочность соединения провода со спеченным изделием, так и способность к спеканию.

Таким образом, другим объектом настоящего изобретения является порошок вентильного металла, который содержит следующие компоненты:

i) кислород в количестве более 4100 масс. ч.н.м.⋅г/м2, предпочтительно от 4100 до 8000 масс. ч.н.м.⋅г/м2,

ii) при необходимости азот в количестве менее 300 масс. ч.н.м., предпочтительно от 0,1 до 300 масс. ч.н.м.,

iii) при необходимости бор в количестве менее 10 масс. ч.н.м., предпочтительно от 0,01 до 10 масс. ч.н.м.,

iv) при необходимости серу в количестве менее 20 масс. ч.н.м., предпочтительно от 0,1 до 10 масс. ч.н.м.,

iv) при необходимости кремний в количестве менее 20 масс. ч.н.м., предпочтительно от 0,01 до 20 масс. ч.н.м.,

vi) при необходимости мышьяк в количестве менее 10 масс. ч.н.м., предпочтительно от 0,01 до 10 масс. ч.н.м., и

vii) при необходимости фосфор в количестве менее 20 масс. ч.н.м., предпочтительно от 0,1 до 20 масс. ч.н.м.

Особенно предпочтительный порошок вентильного металла согласно изобретению содержит следующие компоненты:

i) кислород в количестве более 4100 масс. ч.н.м.⋅г/м2, предпочтительно от 4100 до 8000 масс. ч.н.м.⋅г/м2,

ii) азот в количестве менее 300 масс. ч.н.м., предпочтительно от 0,1 до 300 масс. ч.н.м.,

iii) бор в количестве менее 10 масс. ч.н.м., предпочтительно от 0,01 до 10 масс. ч.н.м.,

iv) серу в количестве менее 20 масс. ч.н.м., предпочтительно от 0,1 до 10 масс. ч.н.м.,

v) кремний в количестве менее 20 масс. ч.н.м., предпочтительно от 0,01 до 20 масс. ч.н.м.,

vi) мышьяк в количестве менее 10 масс. ч.н.м., предпочтительно от 0,01 до 10 масс. ч.н.м., и

vii) фосфор в количестве менее 20 масс. ч.н.м., предпочтительно от 0,1 до 20 масс. ч.н.м.

Содержание кислорода в предлагаемых в изобретении порошках вентильного металла превышает содержание кислорода в известных из уровня техники порошках вентильных металлов, то есть оно выше обычного естественного содержания кислорода, обусловленного формированием оксидного слоя на поверхности металла вследствие его контакта с окружающим воздухом. Специфическое повышенное содержание кислорода в предлагаемом в изобретении порошке вентильного металла можно устанавливать, например, посредством обработки металлического порошка кислородом.

Неожиданно обнаружено, что порошок указанного выше состава отличается повышенной способностью к спеканию, а, следовательно, достигают более высокой прочности соединения провода со спеченным изделием. Благодаря более высокому содержанию кислорода в порошке вентильного металла по сравнению с уровнем техники внутри прессованного изделия в процессе спекания возникают более высокие температуры, вследствие чего достигают более высокой прочности соединения провода со спеченным изделием.

В предпочтительном варианте осуществления изобретения удельная поверхность по БЭТ порошка вентильного металла составляет от 1,5 до 20 м2/г, предпочтительно от 2,0 до 15 м2/г, в частности, от 3,0 до 10 м2/г, прежде всего от 4 до 8 м2/г.

Более предпочтительным является порошок вентильного металла, состоящий из агломерированных первичных частиц с размерами от 0,05 до 0,4 мкм. Удельная поверхность первичных частиц, которую определяют согласно стандарту DIN ISO 9277, предпочтительно составляет от 1,5 до 20 м2/г. Кроме того, распределению частиц порошка вентильного металла по размерам предпочтительно соответствует определяемое согласно стандарту ASTM В822 значение D10, составляющее от 2 до 80 мкм, предпочтительно от 2 до 30 мкм. Значению D50 порошка вентильного металла преимущественно соответствует интервал от 10 до 200 мкм, предпочтительно от 15 до 175 мкм. Значению D90 порошка вентильного металла предпочтительно соответствует интервал от 30 до 400 мкм, предпочтительно от 40 и 300 мкм. Значения D50 и D90 могут быть определены, например, согласно стандарту ASTM В822.

Предлагаемый в изобретении порошок вентильного металла предпочтительно выбран из группы, включающей ниобий и/или тантал.

В особенно предпочтительном варианте на стадии а) предлагаемого в изобретении способа используют, то есть прессуют, предлагаемый в изобретении порошок вентильного металла.

Предпочтительными являются высокочистые порошки вентильного металла, что прежде всего касается содержания примесей, негативное влияние которых может проявляться в виде тока утечки. Суммарное содержание натрия и калия в подобных порошках предпочтительно составляет менее 5 масс. ч.н.м., особенно предпочтительно менее 2 масс. ч.н.м. Суммарное содержание железа, хрома и никеля предпочтительно составляет менее 25 масс. ч.н.м., особенно предпочтительно менее 15 масс. ч.н.м.

Повышенное содержание кислорода в конденсаторах обусловливает ухудшение их электрических свойств. Так, например, первоначально аморфный оксид вентильного металла вследствие повышения содержания кислорода может переходить в кристаллическую форму, которая обладает более высокой электрической проводимостью. Следствием этого является ослабление изолирующего действия диэлектрика и усиление так называемого тока утечки конденсатора. Помимо естественного кислорода, обусловленного пассивированием металла, в процессе спекания прессованного изделия, выполняемого в невосстанавливающих условиях, происходит дополнительное внедрение кислорода. В связи с этим важно уменьшить содержание кислорода в прессованном изделии в процессе спекания. Это имеет особое значение с учетом того обстоятельства, что прессованное изделие в процессе спекания усаживается, вследствие чего его поверхность сокращается, что, в свою очередь, приводит к избытку кислорода в пористом металлическом композите. Повышение температуры спекания позволяет внедрять в кристаллическую решетку металла гораздо большее количество кислорода, чем при комнатной температуре, вплоть до предельной степени насыщения. Внедрение кислорода обусловливает расширение кристаллической решетки металла. Превышение соответствующего критического значения приводит к нарушению кристаллической структуры оксида вентильного металла, негативным следствием которого являются, например, повышенные токи утечки. Таким образом, предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым спекание прессованного изделия скомбинировано с одновременным деоксидированием.

В соответствии с настоящим изобретением под деоксидированием подразумевают удаление избыточного кислорода из подвергнутых восстановлению металлов, например, из их кристаллической решетки.

В предпочтительном варианте осуществления предлагаемого в изобретении способа спекание прессованного изделия выполняют в восстанавливающей атмосфере. Известные из уровня техники методы восстановления предусматривают смешивание порошка с восстановителем или одновременное нагревание восстановителя со спеченными изделиями. Однако подобные методы обладают недостатком, состоящим в том, что деоксидирование сопровождается уменьшением прочности соединения провода со спеченным изделием до такой степени, что во время реализации последующих процессов провод отделяется от спеченного изделия и формирование анодного оксидного слоя на спеченном изделии или измерение электрических показателей изготовленного анода становятся невозможными. Таким образом, предпочтительным является способ, в соответствии с которым уменьшают содержание кислорода, причем одновременно провод оказывается достаточно прочно соединен со спеченным изделием.

В предпочтительном варианте осуществления предлагаемого в изобретении способа восстановитель, находящийся в твердой или жидкой форме, пространственно отделен от вентильных металлов. Предпочтительным является вариант осуществления предлагаемого в изобретении способа, предусматривающий испарение восстановителя. По достижении необходимой температуры прессованное изделие, которое предпочтительно находится в корзине из перфорированного ниобиевого или танталового листа, погружают в пары восстановителя, и содержащийся в прессованном изделии кислород получает возможность вступать в реакцию с восстановителем. Благодаря предпочтительному процессу погружения, реализуемому в соответствии с предлагаемым в изобретении способом, внутри прессованного изделия могут быть достигнуты более высокие температуры, что приводит к большей усадке, а, следовательно, более сильному уплотнению прессованного изделия. Неожиданно было обнаружено, что данный эффект прежде всего возникает в случае использования предлагаемых в изобретении порошков вентильного металла с содержанием кислорода более 4100 ч.н.м.*г/м2. При этом конечная усадка прессованного изделия может определяться температурой и длительностью деоксидирования.

В другом предпочтительном варианте осуществления предлагаемого в изобретении способа магний кладут на поддон. Над поддоном подвешивают перфорированный лист из тантала или ниобия, на котором находится прессованное изделие. При этом расстояние между поддоном с магнием и перфорированным ниобиевым листом может составлять, например, от четырех до восьми сантиметров. Поддон, на котором находится магний, нагревают. Содержащийся в прессованных изделиях кислород реагирует с магнием, как только он вступит в контакт с парами магния.

Кроме того, предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым восстановитель и прессованное изделие находятся в одной и той же рабочей камере, однако они пространственно отделены друг от друга. При этом предпочтительно сначала испаряют восстановитель, после чего прессованное изделие, например, находящееся в подвешенном положении, подвергают контактированию с парами восстановителя. Благодаря этому исключается необходимость трудоемкого изменения направления паров или их перемещения из одной рабочей камеры в другую, что, в свою очередь, позволяет сэкономить время. Кроме того, погружение прессованного изделия в пары восстановителя позволяет предотвращать слишком сильное уменьшение удельной поверхности прессованного изделия.

В данном случае также неожиданно обнаружено, что использование предлагаемого в изобретении порошка вентильного металла с содержанием кислорода более 4100 ч.н.м.*г/м2 положительно влияет на прочность соединения провода со спеченным изделием.

В предпочтительном варианте осуществления предлагаемого в изобретении способа деоксидирование прессованного изделия выполняют в атмосфере инертного газа-носителя, предпочтительно аргона, причем восстановление осуществляют при парциальном давлении паров восстанавливающего металла в диапазоне от 5 до 650 гПа, предпочтительно выше 40 гПа и, в частности, от 100 до 400 гПа. Давление инертного газа более предпочтительно составляет от 50 до 800 гПа, предпочтительно менее 600 гПа, в частности, от 100 и 500 гПа.

Кроме того, предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым снижение содержания кислорода вентильного металла внутри спеченного изделия выполняют при давлениях ниже атмосферного давления, предпочтительно при газовом давлении от 50 до 800 гПа, предпочтительно ниже 600 гПа, в частности, от 100 и 500 гПа.

Предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым нагревание, приводящее к спеканию и уменьшению содержания кислорода, выполняют в температурном интервале от 800 до 1400°C, предпочтительно от 900 до 1200°C, в частности, от 900 до 1100°C. Температурный интервал предпочтительно выбирают таким образом, чтобы содержание кислорода в спеченном изделии было уменьшено до необходимого значения. Как известно, кислород в общем случае ингибирует спекание прессованного изделия. Благодаря уменьшению содержания кислорода эффективное спекание частиц порошка друг с другом, а также частиц порошка и заделанного провода происходит при более низких температурах, чем обычно.

В предпочтительном варианте осуществления предлагаемого в изобретении способа восстановитель выбран из группы, включающей литий и щелочно-земельные металлы, предпочтительно магний или кальций, прежде всего магний.

Образующийся в процессе деоксидирования продукт окисления восстановителя в случае, если он не испарился в процессе спекания, вымывают из спеченного изделия разбавленной минеральной кислотой. С целью исключения дополнительного воздействия механических нагрузок на спеченное изделие его предпочтительно укладывают на перфорированный лист из ниобия или нержавеющей стали, который совместно с промывочной жидкостью помещают в промывочную емкость. Раствор перемешивают со скоростью, которую предпочтительно выбирают таким образом, чтобы исключить перемещение спеченного изделия в процессе промывки. Продуктом окисления восстановителя предпочтительно является оксид магния (MgO). В соответствии с настоящим изобретением под минеральными кислотами подразумевают кислоты, которые не содержат атомов углерода, например, соляную кислоту, серную кислоту, азотную кислоту или фосфорную кислоту.

Вследствие деоксидирования и последующей промывки прочность спекания заделанного в спеченное изделие провода (прочность на вырывание провода) уменьшается. При этом прочность соединения провода со спеченным изделием может уменьшиться настолько, что в процессе последующей обработки спеченного изделия произойдет вытягивание провода из спеченного изделия или его обламывание. Однако неожиданно было обнаружено, что благодаря использованию предлагаемого в изобретении порошка вентильного металла с содержанием кислорода более 4100 ч.н.м.*г/м2 удается дополнительно повысить прочность соединения провода со спеченным изделием. В иных случаях прочность соединения провода оказывается настолько мала, что не позволяет выполнять какие-либо электрические измерения и обусловливает непригодность спеченного изделия для использования в качестве конденсатора. Как известно специалистам, подобную проблему согласно уровню техники пытаются решить путем повторного спекания подвергнутого деоксидированию и промывке спеченного изделия. Хотя подобная технология и позволяет повысить прочность соединения провода с анодным изделием, однако одновременно вновь возрастает содержание кислорода в спеченном изделии.

Предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым содержание кислорода в подвергнутом деоксидированию спеченном изделии составляет от 2400 до 3600 масс. ч.н.м.*г/м2. При этом содержание кислорода определяют методом активируемого газом-носителем плавления на приборе ТСН 600 для определения азота/кислорода фирмы Leco Instrumente GmbH.

Исследования показывают, что содержание водорода в подвергнутых доксидированию и промывке спеченных изделиях гораздо выше по сравнению с содержанием водорода в не подвергнутых подобной обработке спеченных изделиях. Повышенное содержание водорода не только обусловливает ломкость заделанного в спеченное изделие провода, но и приводит к потере прочности спеченного изделия в целом. В связи с этим в другом предпочтительном варианте осуществления предлагаемого в изобретении способа подвернутый деоксидированию и промывке спеченное изделие нагревают еще раз. Условия подобного повторного нагревания предпочтительно следует выбирать таким образом, чтобы происходило испарение водорода. Неожиданно было обнаружено, что подвергнутое соответствующей дополнительной дегазации спеченное изделие отличается повышенной прочностью соединения заделанного в спеченном изделии провода.

Прочность соединения провода со спеченным изделием (прочность провода на вырывание) определяют следующим образом. Анодный провод пропускают через отверстие диаметром 0,25 мм в крепежной пластине, свободный конец провода закрепляют в клеммовом держателе динамометра Chatillon (модель DFGS-50 с приводом LTCM-6) и прикладывают нагрузку, вызывающую вытягивание провода из анодной структуры (то есть из спеченного изделия).

Неожиданно обнаружено, что прочность соединения анодного провода может быть повышена благодаря формованию спеченного изделия. Таким образом, предпочтительным является вариант осуществления изобретения, в соответствии с которым после удаления оксидированного восстановителя, выполняемого на стадии d) предлагаемого в изобретении способа, осуществляют формование спеченного изделия на стадии е). Формование является известной специалистам технологией.

Как указано выше, прочность соединения анодного провода со спеченным изделием является важным критерием, в конечном итоге определяющим пригодность спеченного изделия для последующего использования в конденсаторах. Неожиданно обнаружено, что провод после деоксидирования чрезвычайно прочно соединен со спеченным изделием, однако после промывки прочность соединения провода падает. Обнаружено также, что прочность соединения провода со спеченным изделием после формования спеченного изделия вновь становится сопоставимой с прочностью соединения после деоксидирования и перед промывкой. Данное обстоятельство имеет критическое значение в том случае, если анодный провод перед формованием подвергают механическим воздействиям, например, приваривают его к выводной рамке с целью последующего погружения анодов в электролиты и контактирования. Вследствие механического воздействия может происходить вырывание провода, в связи с чем спеченное изделие становится непригодно для дальнейшей переработки, поскольку последующее крепление анодного провода не представляется возможным. Кроме того, выполняемая после деоксидирования промывка, при которой оксидированный восстановитель удаляют посредством минеральных кислот, обусловливает увеличение общего числа необходимых технологических операций, что, в свою очередь, приводит к снижению рентабельности и увеличению производственно-технических затрат.

Таким образом, предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым удаление оксидированного восстановителя из спеченного изделия выполняют одновременно с формованием. Благодаря этому удается избежать критического нарушения соединения спеченного изделия с проводом и одновременно оптимизировать технологический процесс. В предпочтительном варианте осуществления изобретения удаление оксидированного восстановителя на стадии d) выполняют при одновременном формовании.

Кроме того, предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым формование на стадии d) выполняют в присутствии жидкого электролита. При этом жидкий электролит предпочтительно выбирают таким образом, чтобы можно было обеспечить как эффективное вымывание окисленного восстановителя из спеченного изделия, так и удовлетворительное формование спеченного изделия. Неожиданно было обнаружено, что оксидированный восстановитель может быть эффективно удален прежде всего посредством минеральных кислот. Дополнительное благоприятное воздействие на результат отмывки может оказывать присутствие окислительных агентов, например, таких как пероксид водорода. Подобным образом, в частности, можно ограничить поглощение водорода в процессе промывки. Кроме того, добавление пероксида водорода позволяет снизить температуру формования до значений менее 80°C.

Таким образом, предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым жидкий электролит помимо по меньшей мере одной минеральной кислоты содержит пероксид водорода (Н2О2).

В предпочтительном варианте осуществления изобретения минеральная кислота выбрана из группы, включающей серную кислоту, фосфорную кислоту, соляную кислоту, азотную кислоту и смеси указанных кислот.

Особенно предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым жидкий электролит содержит одну или несколько минеральных кислот в количестве от 0,1 до 10% масс., предпочтительно от 1 до 8% масс., особенно предпочтительно от 3 до 6% масс., в каждом случае в пересчете на общую массу жидкого электролита.

Кроме того, предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым жидкий электролит содержит от 0,1 до 0,9% масс., предпочтительно от 0,3 до 0,7% масс. пероксида водорода, в каждом случае в пересчете на общую массу жидкого электролита.

В предпочтительном варианте осуществления предлагаемого в изобретении способа после стадии спекания выполняют азотирование при температурах ниже 500°C, предпочтительно в интервале между 200 и 400°C. При этом азот подводят к спеченному изделию, например, во время охлаждения. Поскольку кислород присутствует на поверхности спеченного изделия лишь в небольшом количестве, азот может занимать часть поверхности спеченного изделия. Благодаря этому сокращается занятая кислородом поверхность. Концентрацию азота в спеченном изделии предпочтительно выбирают таким образом, чтобы наряду с минимальным током утечки была обеспечена максимальная надежность конденсатора.

В предпочтительном варианте осуществления изобретения после спекания прессованного изделия выполняют пассивирование спеченного изделия посредством окисления его поверхности. При этом спеченное изделие после охлаждения до температуры ниже 100°C остается в реакторе. Последующее пассивирование поверхности спеченного изделия предпочтительно выполняют посредством контролируемой постепенной подачи кислорода в реактор. Пассивирование предпочтительно выполняют после спекания и азотирования спеченного изделия.

Образующийся оксид восстановителя затем отмывают предпочтительно посредством разбавленных минеральных кислот.

Другим объектом настоящего изобретения является спеченное изделие, которое может быть изготовлено предлагаемым в изобретении способом.

В предпочтительном варианте осуществления изобретения спеченное изделие, которое может быть изготовлено предлагаемым в изобретении способом, обладает удельной поверхностью по БЭТ в интервале от 1,5 до 10 м2/г, предпочтительно от 2 до 8 м2/г, в частности, от 3 до 6 м2/г. При этом удельную поверхность по БЭТ определяют согласно стандарту DIN ISO 9277.

В другом предпочтительном варианте предлагаемое в изобретении спеченное изделие имеет провод, который предпочтительно состоит из вентильного металла или содержит вентильный металл, и который соединен со спеченным изделием, в частности, спрессован с ним. Вентильный металл предпочтительно выбран из группы, включающей тантал и ниобий.

В альтернативном предпочтительном варианте осуществления изобретения предлагаемое в изобретении спеченное изделие имеет провод, который предпочтительно состоит из вентильного металла и приварен к спеченному изделию. Вентильный металл предпочтительно выбран из группы, включающей тантал и ниобий.

Кроме того, предпочтительным является вариант осуществления изобретения, в соответствии с которым содержание кислорода в спеченном изделии, которое может быть изготовлено предлагаемым в изобретении способом, составляет от 2000 до 4000 масс. ч.н.м.*г/м2, предпочтительно от 2500 до 3500 масс. ч.н.м.*г/м2, в частности, от 2700 до 3500 масс. ч.н.м.*г/м2. При этом содержание кислорода определяют методом активируемого газом-носителем плавления на приборе ТСН 600 для определения азота/кислорода фирмы Leco Instrumente GmbH.

В предпочтительном варианте осуществления изобретения спеченное изделие содержит ингибиторы спекания, предпочтительно выбранные из группы, включающей:

i) азот в количестве менее 300 масс. ч.н.м., предпочтительно от 0,1 до 300 масс. ч.н.м.,

ii) бор в количестве менее 10 масс. ч.н.м., предпочтительно от 0,01 до 10 масс. ч.н.м.,

iii) серу в количестве менее 20 масс. ч.н.м., предпочтительно от 0,1 до 10 масс. ч.н.м.,

iv) кремний в количестве менее 20 масс. ч.н.м., предпочтительно от 0,01 до 20 масс. ч.н.м.,

v) мышьяк в количестве менее 10 масс. ч.н.м., предпочтительно от 0,01 до 10 масс. ч.н.м. и

vi) фосфор в количестве менее 20 масс. ч.н.м., предпочтительно от 0,1 до 20 масс. ч.н.м.

Предлагаемые в изобретении спеченные изделия особенно пригодны для электронных деталей, в частности, электронных деталей, используемых в сфере мобильной связи.

Таким образом, другим объектом настоящего изобретения является применение предлагаемого в изобретении спеченного изделия для электронных деталей, в частности, конденсаторов.

Приведенные ниже примеры служат для более подробного пояснения предлагаемого в изобретении способа и не ограничивают объема изобретения.

Общее описание

Танталовый порошок прессуют со стеариновой кислотой, используемой в качестве облегчающей прессование добавки, и проводом из тантала, получая прессованное изделие с заделанным в него проводом, плотность которого после прессования составляет 6,0 г/см3. Стеариновую кислоту удаляют посредством щелочного гидролиза (NaOH) и последующей промывки прессованного изделия водой. Затем прессованное изделие дополнительно промывают разбавленной кислотой. В результате промывки получают прессованное изделие с содержанием углерода менее 50 ч.н.м. и содержанием натрия менее 20 ч.н.м. В реакционной камере нагревают магний. По достижении необходимой температуры прессованное изделие, находящееся в корзине из перфорированного ниобиевого листа, помещают в пары магния. Точная температура и длительность отдельных опытов приведены в таблице 2. Деоксидированное таким образом и спеченное прессованное изделие пассивируют стандартными методами, известными специалистам. Образовавшийся в процессе деоксидирования оксид магния вымывают из спеченного изделия посредством разбавленной серной кислоты. Для этого спеченное изделие укладывают на перфорированный ниобиевый лист, который помещают в промывочную емкость, содержащую разбавленную серную кислоту. Смесь осторожно перемешивают, избегая перемещений спеченного изделия.

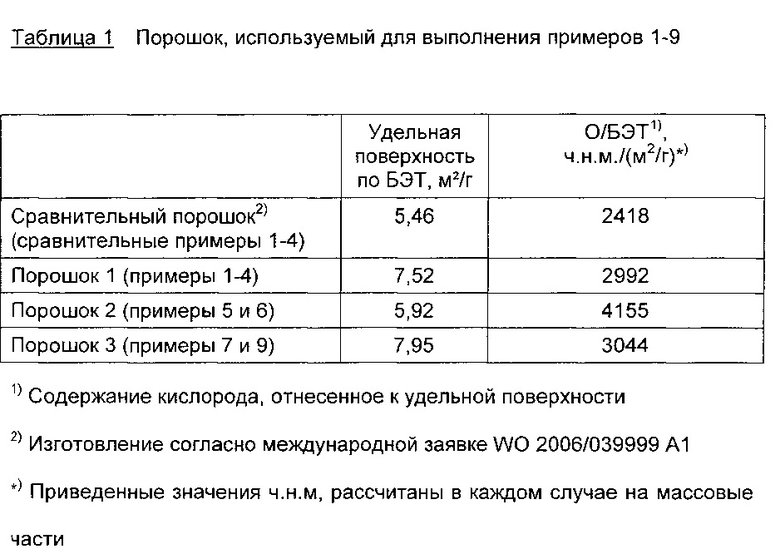

Точный состав исходного танталового порошка приведен в таблицах 1 и 1а.

Кроме того, измеряют следующие показатели порошка.

Содержание кислорода в танталовом порошке, используемом в примерах 1-4, составляет 2992 ч.н.м.*г/м2, в примерах 5 и 6 4155 ч.н.м.*г/м2 и в примерах 7 и 9 3044 ч.н.м.*г/м2.

В таблице 2 приведены условия спекания, используемые для изготовления спеченных изделий. В примерах 1-7 и 9 согласно изобретению изготовление проводят по описанному ранее способу согласно изобретению.

Спеченные изделия согласно сравнительным примерам 1-4 спекают в указанных условиях, соответствующих стандартным методам.

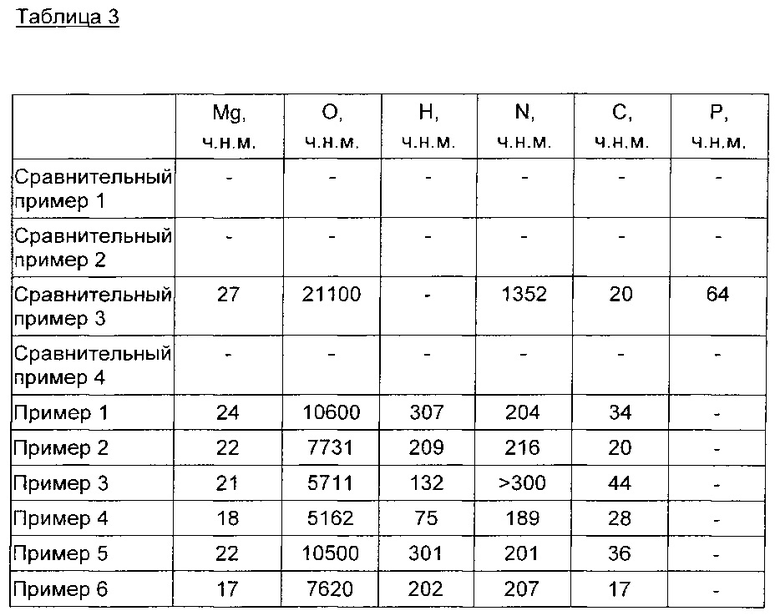

Состав полученных, как указано выше, спеченных изделий приведен в таблице 3.

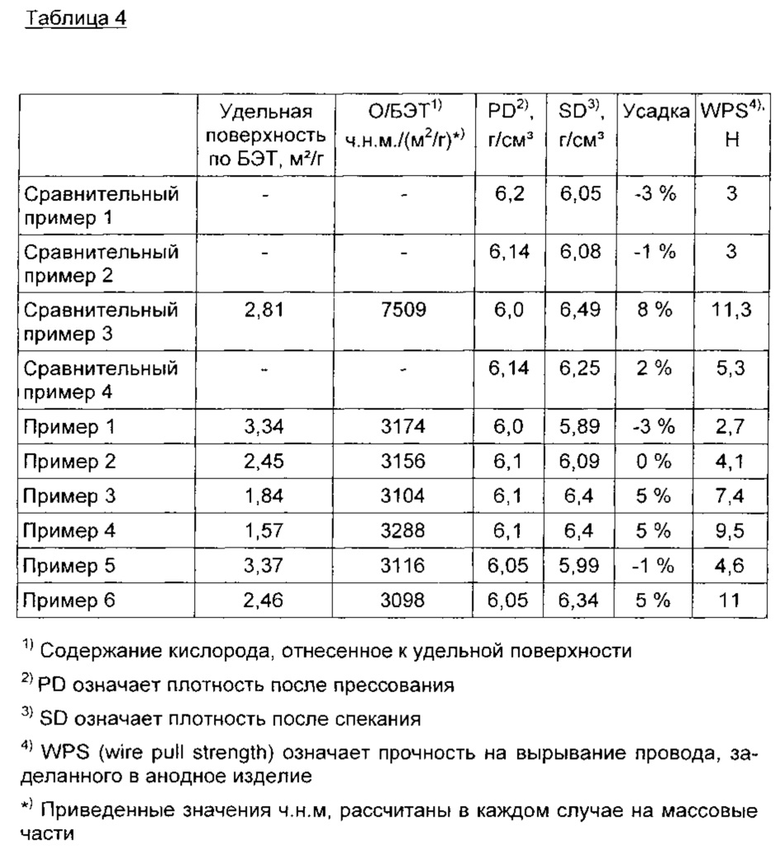

Кроме того, полученные предлагаемым в изобретении способом спеченные изделия обладают указанными в таблице 4 показателями.

Прочность соединения провода со спеченным изделием (прочность на вырывание, показатель WPS) определяют следующим образом. Анодный провод пропускают через отверстие диаметром 0,25 мм в крепежной пластине, свободный конец провода закрепляют в клеммовом держателе динамометра Chatillon (модель DFGS-50 с приводом LTCM-6) и прикладывают нагрузку, вызывающую вытягивание провода из анодной структуры, а именно из спеченного изделия.

Спеченные изделия погружают в фосфорную кислоту концентрацией 0,1% и при силе тока не более 150 мА/г выполняют формование, пока формующее напряжение не достигнет 10 В (сравнительные примеры 1-4 и примеры 1-6), или соответственно 17,5 В (сравнительный пример За и примеры 8 и 10). Для формования спеченного изделия из примера 10 используют водный электролит, к которому добавляют 5% масс. серной кислоты и 0,5% масс. пероксида водорода, причем соответствующие массовые данные указаны в пересчете на общую массу водного электролита и причем формирующее напряжение составляет 17,5 В. После снижения силы тока напряжение сохраняется в течение трех часов.

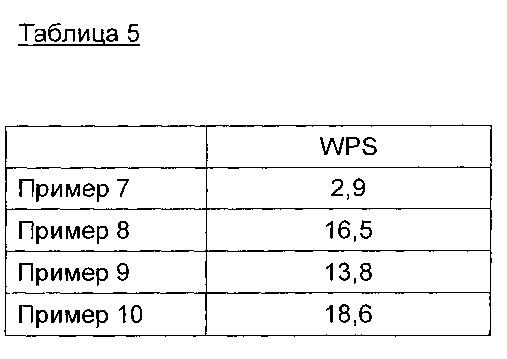

Результаты определения прочности соединения провода на отдельных технологических стадиях приведены в таблице 5. Как следует из приведенных в таблице данных, спеченное изделие, выполненное из порошка, указанного в таблице 1 (пример 3), после промывки окисленного восстановителя характеризуется чрезвычайно низкой прочностью соединения провода (пример 7), а, следовательно, высокой чувствительностью к воздействию механических нагрузок. Прочность соединения провода после формования, выполненного при напряжении 17,5 В, возрастает (пример 8). В отличие от этого спеченное изделие непосредственно после деоксидирования характеризуется относительно высокой прочностью соединения провода (пример 9). Согласно примеру 10 высокая прочность соединения провода может быть достигнута, если спеченное изделие непосредственно после деоксидирования подвергнуть комбинированной промывке и формованию, причем к водному электролиту добавляют 5% масс. серной кислоты и 0,5% масс. пероксида водорода. Подобная комбинированная обработка позволяет избежать снижения прочности соединения провода во время осуществления технологического процесса. Кроме того, это предоставляет возможность сокращения числа технологических стадий, что, в свою очередь, позволяет сократить длительность изготовления спеченного изделия и уменьшить производственные расходы. Кроме того, спеченное изделие в течение всего технологического процесса прочно соединено с проводом, что позволяет избежать повреждений, например, вытягивания провода под действием механической нагрузки.

Из приведенных в таблице 7 данных следует, что комбинирование промывки и формования не оказывает негативного влияния на электрические характеристики спеченных изделий (таблица 7, пример 10). Напротив, соответствующие электрические характеристики сопоставимы с показателями спеченных изделий, при изготовлении которых удаление оксидированного восстановителя и формование осуществляют независимо друг от друга на отдельных технологических стадиях (таблица 7, пример 8). Спеченное изделие из сравнительного примера 3а (таблица 7), изготовленное по аналогии со сравнительным примером 3 с целью сопоставления электрических свойств, выполнено при формующем напряжении 17,5 В.

Для измерения емкости используют катод из 18%-ной серной кислоты. Измерения с переменными напряжениями выполняют при 20 Гц и 120 Гц и одновременном подведении смещающего напряжения 1,5 В.

Показатели выполненных, как описано выше, спеченных изделий приведены в таблице 6.

Как следует из приведенных выше данных, содержание кислорода в изготовленных согласно изобретению спеченных изделиях гораздо ниже по сравнению со спеченными изделиями, которые могут быть изготовлены современными стандартными методами. Изготовленные предлагаемым в изобретении способом спеченные изделия отличаются также отсутствием обычно присущего изделиям уровня техники недостатка, состоящего в пониженной прочности на вырывание провода, заделанного в анодное изделие. Вместе с тем предлагаемое в изобретении комбинирование промывки спеченного изделия после деоксидирования с его формованием позволяет избежать временного уменьшения прочности соединения провода во время осуществления технологического процесса. Кроме того, предлагаемые в изобретении спеченные изделия характеризуются более низким током утечки.

Из приведенных в таблице 4 данных следует, что спеченные изделия, для изготовления которых используют танталовый порошок с более высоким содержанием кислорода (4155 ч.н.м.*г/м2), отличаются более высокой прочностью соединения провода по сравнению со спеченными изделиями, для изготовления которых используют танталовый порошок с обычным для уровня техники содержанием кислорода (2992 ч.н.м.*г/м2). Как известно специалистам, прочность соединения провода в значительной степени зависит от условий спекания. В связи с этим сравнивать друг с другом можно лишь спеченные изделия, изготовленные в одинаковых условиях спекания. Сравнение примера 1 с примером 5 и примера 2 с примером 6 показывает, что использование предлагаемого в изобретении способа позволяет обеспечить более высокую прочность соединения провода со спеченным изделием.

Кроме того, обнаружено, что спеченные изделия, выполненные в сравнительных примерах, характеризуются гораздо большим током утечки по сравнению с сопоставимыми предлагаемыми в изобретении спеченными изделиями. Обнаружено также, что спеченное изделие, изготовленное при низких температурах в соответствии со сравнительным примером 1, характеризуется прочностью соединения провода, недостаточной для измерения его электрических параметров. Кроме того, лишь два из десяти спеченных изделий, изготовленных в соответствии со сравнительным примером 2, оказываются пригодными для выполнения измерений.

На фиг. 1 показан снимок изготовленного согласно примеру 5 спеченного изделия, полученный методом вторичной электронной микроскопии.

На фиг. 2 показан снимок изготовленного согласно сравнительному примеру 3 (таблица 4) спеченного изделия, полученный методом вторичной электронной микроскопии.

На показанных на фиг. 1 и 2 снимках черные контрастные элементы соответствуют порам спеченного изделия, серые контрастные элементы - отложениям оксида тантала и белые контрастные элементы - танталу.

На показанном на фиг. 2 снимке можно видеть множество серых участков, что свидетельствует о присутствии в соответствующем спеченном изделии значительного количества оксида тантала. В отличие от этого серые участки на фиг. 1 полностью отсутствуют, что свидетельствует о гораздо меньшем содержании оксида тантала в предлагаемых в изобретении спеченных изделиях.

Группа изобретений относится к изготовлению спеченных изделий из порошка вентильных металлов. Порошок вентильного металла содержит кислород в количестве более 4100 ч.н.м.⋅г/м2, азот в количестве менее 300 ч.н.м., бор в количестве менее 10 ч.н.м., серу в количестве менее 20 ч.н.м., кремний в количестве менее 20 ч.н.м., мышьяк в количестве менее 10 ч.н.м. и фосфор в количестве менее 20 ч.н.м. Способ изготовления спеченного изделия включает прессование порошка, предоставление полученного прессованного изделия с твердым или жидким восстановителем, причем прессованное изделие не находится в непосредственном контакте или не вступает в непосредственный контакт с восстановителем, нагревание с обеспечением спекания порошка с получением спеченного изделия, которое имеет содержание кислорода от 2400 до 3600 ч.н.м.⋅г/м2. Обеспечивается низкое содержание кислорода и высокая прочность на вырывание заделанного в анодное изделие провода. 4 н. и 29 з.п. ф-лы, 2 ил., 8 табл.

1. Порошок вентильного металла для изготовления спеченного изделия, содержащий:

i) кислород в количестве более 4100 ч.н.м.⋅г/м2,

ii) азот в количестве менее 300 ч.н.м.,

iii) бор в количестве менее 10 ч.н.м.,

iv) серу в количестве менее 20 ч.н.м.,

v) кремний в количестве менее 20 ч.н.м.,

vi) мышьяк в количестве менее 10 ч.н.м. и

vii) фосфор в количестве менее 20 ч.н.м., причем значения ч.н.м. рассчитаны в каждом случае на массовые части.

2. Порошок вентильного металла по п. 1, содержащий:

i) кислород в количестве между 4100 ч.н.м.⋅г/м2 и 8000 ч.н.м.⋅г/м2, причем значения ч.н.м. рассчитаны на массовые части.

3. Порошок вентильного металла по п. 1, содержащий:

ii) азот в количестве между 0,1 ч.н.м. и 300 ч.н.м., причем значения ч.н.м. рассчитаны на массовые части.

4. Порошок вентильного металла по п. 1, содержащий:

iii) бор в количестве между 0,01 ч.н.м. и 10 ч.н.м., причем значения ч.н.м. рассчитаны на массовые части.

5. Порошок вентильного металла по п. 1, содержащий:

iv) серу в количестве между 0,1 ч.н.м. и 10 ч.н.м., причем значения ч.н.м. рассчитаны на массовые части.

6. Порошок вентильного металла по п. 1, содержащий:

v) кремний в количестве между 0,01 ч.н.м. и 20 ч.н.м., причем значения ч.н.м. рассчитаны на массовые части.

7. Порошок вентильного металла по п. 1, содержащий:

vi) мышьяк в количестве между 0,01 ч.н.м. и 10 ч.н.м., причем значения ч.н.м. рассчитаны на массовые части.

8. Порошок вентильного металла по п. 1, содержащий:

vii) фосфор в количестве между 0,1 ч.н.м. и 20 ч.н.м., причем значения ч.н.м. рассчитаны на массовые части.

9. Порошок вентильного металла по любому из пп. 1-8, отличающийся тем, что он обладает удельной поверхностью по БЭТ от 1,5 м2/г до 20 м2/г, предпочтительно от 2,0 м2/г до 15 м2/г, в частности от 3,0 м2/г до 10 м2/г, прежде всего от 4,0 м2/г до 8,0 м2/г.

10. Способ изготовления спеченного изделия, включающий следующие стадии:

a) прессование порошка, содержащего порошок вентильного металла по любому из пп. 1-9,

b) предоставление полученного на стадии а) прессованного изделия с твердым или жидким восстановителем, причем прессованное изделие не находится в непосредственном контакте или не вступает в непосредственный контакт с восстановителем,

c) нагревание с обеспечением спекания порошка в спеченное изделие и одновременным уменьшением содержания кислорода вентильного металла внутри спеченного изделия и

d) удаление окисленного восстановителя посредством минеральных кислот,

причем полученное на стадии с) спеченное изделие имеет содержание кислорода от 2400 до 3600 ч.н.м.⋅г/м2.

11. Способ по п. 10, отличающийся тем, что нагревание на стадии с) выполняют в температурном интервале от 800°С до 1400°С, предпочтительно от 900°С до 1200°С, в частности между 900 и 1100°С.

12. Способ по п. 10, отличающийся тем, что восстановитель выбран из группы, состоящей из лития и щелочно-земельных металлов, предпочтительно магния или кальция, более предпочтительно магния.

13. Способ по п. 10, отличающийся тем, что прессованию подвергают порошок вокруг провода, предпочтительно вокруг провода из вентильных металлов.

14. Способ по п. 10, отличающийся тем, что восстановитель в твердой или жидкой форме пространственно отделен от вентильных металлов.

15. Способ по п. 10, отличающийся тем, что прессование порошка выполняют до плотности в неспеченном состоянии, составляющей от 4,5 г/см3 до 9 г/см3, предпочтительно от 5 г/см3 до 8 г/см3, более предпочтительно от 5,5 г/см3 до 7,5 г/см3, в частности от 5,5 г/см3 до 6,5 г/см3.

16. Способ по п. 10, отличающийся тем, что используют порошок, который содержит вспомогательное средство для прессования.

17. Способ по п. 10, отличающийся тем, что между стадиями а) и b) осуществляют стадию удаления связующего вещества.

18. Способ по п. 16, отличающийся тем, что вспомогательное средство для прессования выбрано из группы, состоящей из полиакриловой кислоты, полиэтиленгликоля, камфоры, полиэтиленкарбоната и стеариновой кислоты.

19. Способ по п. 10, отличающийся тем, что используют порошок, содержание фосфора в котором составляет между 0,1 ч.н.м. и менее 20 ч.н.м.

20. Способ по п. 10, отличающийся тем, что после стадии спекания с) выполняют азотирование при температурах ниже 500°С, предпочтительно между 200°С и 400°С.

21. Способ по п. 10, отличающийся тем, что используют порошок, выбранный из группы, состоящей из тантала и ниобия.

22. Способ по п. 10, отличающийся тем, что используют порошок, средний диаметр D50 частиц которого составляет от 10 до 200 мкм, предпочтительно от 15 до 175 мкм.

23. Способ по п. 10, отличающийся тем, что снижение содержания кислорода вентильного металла внутри спеченного изделия выполняют при давлениях ниже атмосферного давления, предпочтительно при газовом давлении от 50 до 800 гПа, предпочтительно менее 600 гПа, в частности между 100 и 500 гПа.

24. Способ по п. 10, отличающийся тем, что после стадии d) осуществляют стадию формования е).

25. Способ по одному из пп. 10-24, отличающийся тем, что удаление окисленного восстановителя на стадии d) выполняют при одновременном формовании спеченного изделия.

26. Способ по п. 25, отличающийся тем, что формование выполняют в присутствии жидкого электролита.

27. Способ по п. 26, отличающийся тем, что жидкий электролит помимо по меньшей мере одной минеральной кислоты содержит пероксид водорода (Н2O2).

28. Способ по п. 27, отличающийся тем, что минеральные кислоты выбраны из группы, состоящей из серной кислоты, фосфорной кислоты, соляной кислоты, азотной кислоты и их смесей.

29. Спеченное изделие, полученное способом по любому из пп. 10-28.

30. Спеченное изделие по п. 29, отличающееся тем, что оно обладает удельной поверхностью по БЭТ от 1,5 м2/г до 10 м2/г, предпочтительно от 2 м2/г до 8 м2/г, в частности от 3 м2/г до 6 м2/г.

31. Спеченное изделие по п. 29, отличающееся тем, что оно содержит от 2500 до 3500 ч.н.м.⋅г/м2, предпочтительно от 2700 до 3500 ч.н.м.⋅г/м2 кислорода.

32. Применение спеченного изделия по любому из пп. 29-31 для электронных деталей.

33. Применение спеченного изделия по п. 32, в котором электронные детали представляют собой конденсаторы.

| US 20040216558 A1, 04.11.2004 | |||

| НИОБИЕВЫЙ ПОРОШОК, СПЕЧЕННЫЙ НИОБИЕВЫЙ МАТЕРИАЛ И КОНДЕНСАТОР, ВЫПОЛНЕННЫЙ С ИСПОЛЬЗОВАНИЕМ СПЕЧЕННОГО МАТЕРИАЛА | 2001 |

|

RU2267182C2 |

| НИОБИЕВЫЙ ПОРОШОК, СПЕЧЕННЫЙ НИОБИЕВЫЙ МАТЕРИАЛ И КОНДЕНСАТОР, ВЫПОЛНЕННЫЙ С ИСПОЛЬЗОВАНИЕМ СПЕЧЕННОГО МАТЕРИАЛА | 2001 |

|

RU2267182C2 |

Авторы

Даты

2019-01-24—Публикация

2014-04-10—Подача