оо

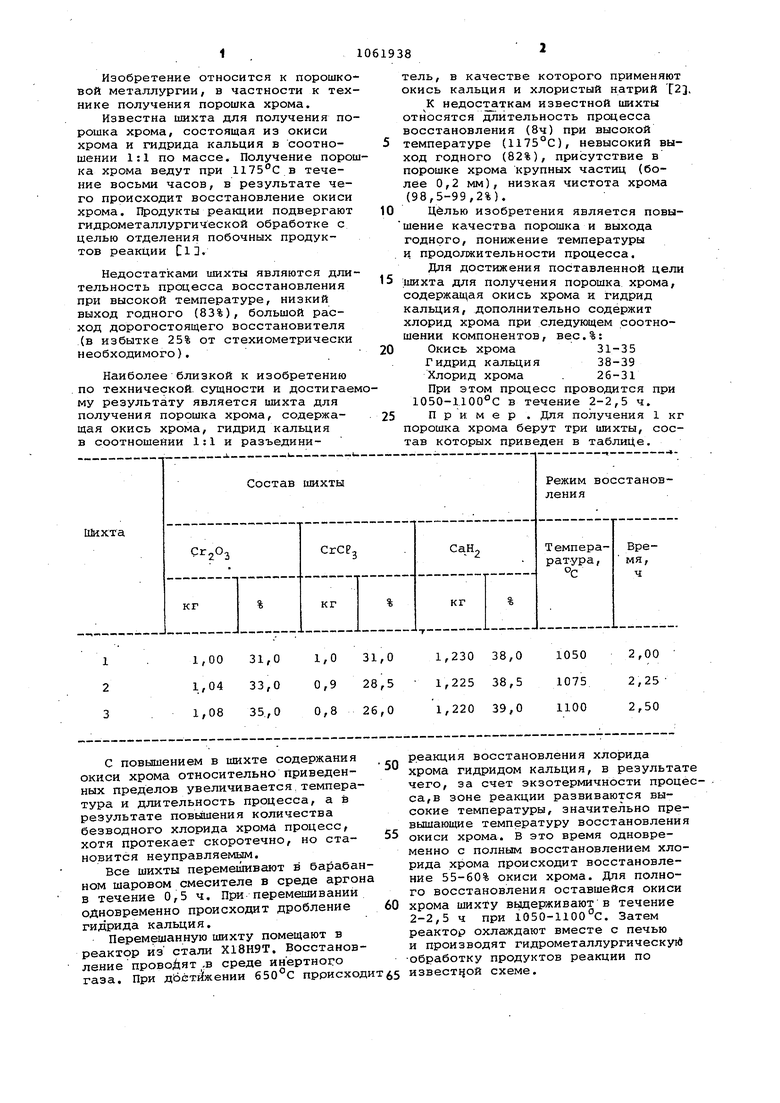

00 Изобретение относится к порошко вой металлургии, в частности к тех нике получения порошка хрома. Известна шихта для получения по рошка хрома, состоящая из окиси хрома и гидрида кальция в соотношении 1:1 по массе. Получение поро ка хрома ведут при 1175°С в течение восьми часов, в результате чего происходит восстановление окиси хрома. Продукты реакции подвергают гидрометаллургической обработке с целью отделения побочных продуктов реакции С in. Недостатками шихты являются дли тельность процесса восстановления при высокой температуре, низкий выход годного (83%), большой расход дорогостоящего восстановителя (в избытке 25% от стехиометрически необходимого). Наиболее близкой к изобретению по технической, сущности и достигае му результату является шихта для получения порошка хрома, содержащая окись хрома, гидрид кальция в соотношении 1:1 и разъединитель, в качестве которого применяют окись кальция и хлористый натрий Т23. К недостаткам известной шихты относятся длительность процесса восстановления (8ч) при высокой температуре (1175°С), невысокий выход годного (82%), присутствие в порошке хрома крупных частиц (более 0,2 мм), низкая чистота хрома (98,5-99,2%). Целью изобретения является повышение качества порошка и выхода годного, понижение температуры и продод;исительности процесса. Для достижения поставленной цели шихта для получения порошка хрома, содержащая окись хрома и гидрид кальция, дополнительно содержит хлорид хрома при следующем соотношении компонентов, вес.%: Окись хрома 31-35 Гидрид кальция 38-39 Хлорид хрома . 26-31 При этом процесс проводится при 1050-llOO C в течение 2-2,5 ч. Пример . Для получения 1 кг порошка хрома берут три шихты, состав которых приведен в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОБРАТИМОГО ВОДОРОДСОРБИРУЮЩЕГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2351534C1 |

| Способ получения безводного хлорида хрома | 1982 |

|

SU1159888A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ МЕТАЛЛОВ | 1981 |

|

SU1820570A2 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВА ДЛЯ АККУМУЛИРОВАНИЯ ВОДОРОДА | 1997 |

|

RU2113400C1 |

| Способ выплавки быстрорежущей стали | 1977 |

|

SU670618A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ ТУГОПЛАВКИХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2013 |

|

RU2538794C1 |

| Способ получения порошков сплавов титана | 1981 |

|

SU1243612A3 |

| СПОСОБ ПОЛУЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИТТРИЯ И СКАНДИЯ | 1992 |

|

RU2013460C1 |

| Способ получения порошка борсодержащего материала | 1989 |

|

SU1759561A1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ХРОМА МЕТАЛЛИЧЕСКОГО (ВАРИАНТЫ) | 2004 |

|

RU2260630C1 |

ШИХТА ДЛЯ :ПОЛУЧЕНИЯ ПОРОШКА ХРОМА, содержгоцая окис хрома и гидрид кальция, отличающаяся тем, что, с целью повышения качества порошка и выхода годного, понижения.температуры и продолжительности преацесса, она дополнительносодержит хлорид хрсма при следукхцем соотношении компонентов, вес,%: Окись хрома31-35 Гидрид кальция38-39 Хлоридхрома 26-31

С повышением в шихте содержания окиси хрома относительно приведенных пределов увеличивается температура и длительность процесса, а в результате повышения количества безводного хлорида хромй процесс хотя протекает скоротечно, но становится неуправляемым. Все шихты перемеиоивают в барабан ном шаровом смесителе в среде аргон в течение 0,5 ч. При перемешивании одновременно происходит дробление гидрида кальция. Перемешанную шихту помещают в реактор из стали Х18НЭТ. Восстановление проводят-в среде инертного газа. При дЬстйжении 650°С пррисход реакция восстановления хлорида хрома гидридом кальция, в результате чего, за счет экзотермичности процесса, в зоне реакции развиваются высокие температуры, значительно превышающие температуру восстановления окиси хрома. В это время одновременно с полным восстановлением хлорида хрома происходит восстановление 55-60% окиси хрома. Для полного восстановления оставшейся окиси хрома шихту выдерживают в течение 2-2,5 ч при 1050-ИОО°С. Затем реактор охлаждают вместе с печью и производят гидрометаллургическуй обработку продуктов реакции по извест1{ой схеме.

3 J061938

Полученный порошок хрома содер-чивает повышение качества порошка

жит, %: Са 0,02-0,025;с 0, счет, получения более чистого

Fe 0,05-0,10; следы; Р 0,002 -хрома 99,6-99,7% увеличивает выход

0,003; O,j 0,05-0,10; Hxj 0,001-. Вы-годного до 93%, а также снижает

ход годного продукта достигает 93%.температуру процесса до 1050-1100с

Таким образом, введение в шихту5 и время . выдержки до 2 безводного хлорида хрома обеспе-. 2,5 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения порошковых сплавов | 1959 |

|

SU127029A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-12-23—Публикация

1982-04-15—Подача