Область техники

Один из вариантов осуществления данного изобретения относится к тонеру, устройству для формирования изображения, технологическому картриджу и проявителю.

Предшествующий уровень техники

В устройстве для формирования изображения, таком как электрофотографическое устройство и устройство для электростатической записи, изображение формируют посредством проявления тонером электростатического скрытого изображения, сформированного на фотопроводнике, чтобы образовать изображение из тонера, переноса изображения из тонера на среду для печати, такую как бумага, и последующего фиксирования изображения из тонера посредством приложения тепла. Для того чтобы сформировать полноцветное изображение, как правило, тонеры четырех цветов, а именно черного, желтого, пурпурного и голубого, используют для проявления, и изображения из тонеров этих цветов переносят с наложением одно на другое на среду для печати, с последующим немедленным фиксированием посредством приложения тепла.

Тонер, обладающий способностью к низкотемпературному фиксированию, потребовался с целью снижения глобальных нагрузок на окружающую среду.

Поэтому известно применение кристаллической смолы в качестве связующей смолы тонера (см. Патентный документ l).

Список ссылок

Патентные документы

Патентный документ 1: Публикация заявки на патент Японии (JP-B) № 04-24702

Сущность изобретения

Техническая проблема

Однако обычные технологии не могут обеспечить получение тонера, обладающего всеми качествами из способности к низкотемпературному фиксированию в окружающей среде с низкой температурой и низкой влажностью, сыпучести в окружающей среде с высокой температурой и высокой влажностью, соответствия типу бумаги и воспроизводимости растровых элементов.

Один из вариантов осуществления данного изобретения был сделан, принимая во внимание вышеуказанную имеющуюся проблему, и направлен на предоставление тонера, который обладает превосходными способностью к низкотемпературному фиксированию в окружающей среде с низкой температурой и низкой влажностью, сыпучестью в окружающей среде с высокой температурой и высокой влажностью, соответствием типу бумаги и воспроизводимостью растровых элементов.

Решение проблемы

Один из вариантов осуществления данного изобретения является таким, как указано ниже.

Тонер, включающий:

окрашивающее вещество; и

связующую смолу,

где способность к растеканию при атмосферном давлении составляет от 1,20 до 2,50,

где десятичный логарифм динамического модуля упругости (G') при 100°C составляет от 4,0 [log Па] до 5,0 [log Па], и

где отношение модуля потерь упругости (G'') при 100°C к динамическому модулю упругости (G') при 100°C ((G''/G') = tan δ) составляет от 1,1 до 2,2.

Преимущества данного изобретения

В соответствии с данным изобретением, может быть предоставлен тонер, который обладает превосходными способностью к низкотемпературному фиксированию в окружающей среде с низкой температурой и низкой влажностью, сыпучестью в окружающей среде с высокой температурой и высокой влажностью, соответствием типу бумаги и воспроизводимостью растровых элементов.

Краткое описание чертежей

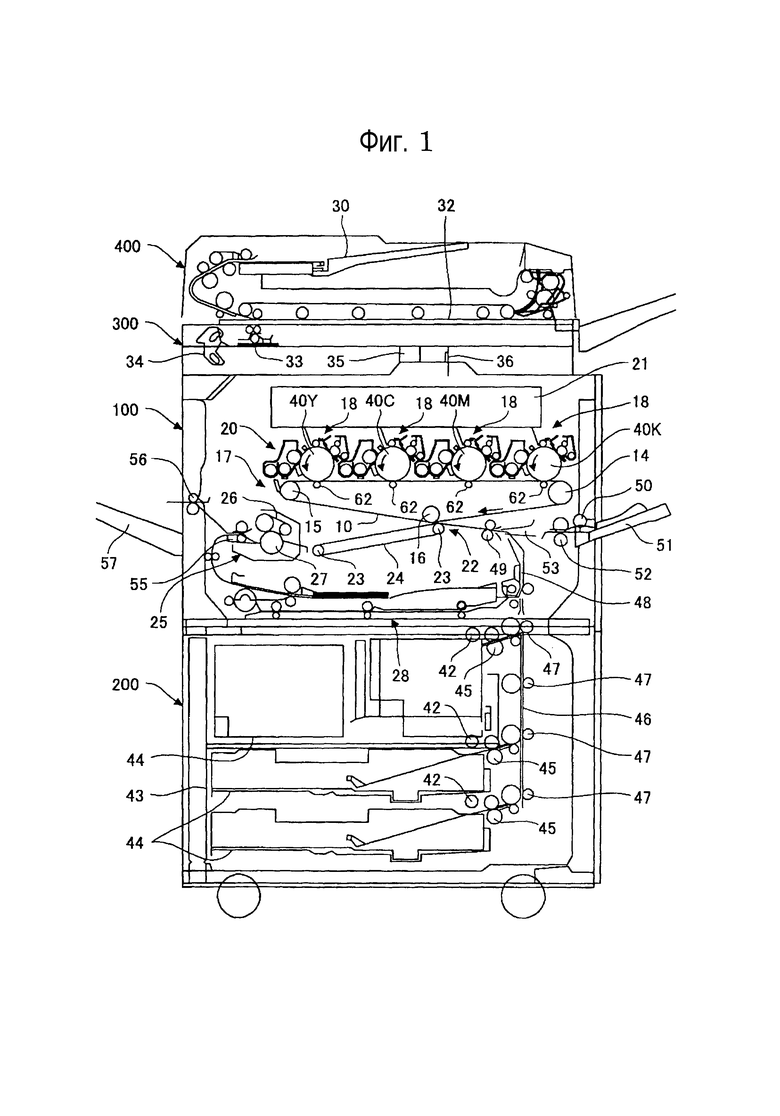

Фиг. 1 представляет собой схематическое изображение, иллюстрирующее один из примеров устройства для формирования изображения.

Фиг. 2 представляет собой частично увеличенный схематический вид устройства для формирования изображения, проиллюстрированного на Фиг. 1.

Фиг. 3 представляет собой схематическое изображение, иллюстрирующее один из примеров технологического картриджа.

Описание вариантов осуществления

Теперь будут описаны варианты осуществления данного изобретения со ссылками на чертежи.

(Тонер)

Тонер содержит окрашивающее вещество и связующую смолу.

Тонер имеет способность к растеканию при атмосферном давлении от 1,20 до 2,50, предпочтительно от 1,30 до 2,20. Когда способность тонера к растеканию при атмосферном давлении составляет менее чем 1,20, тонер в недостаточной мере растекается в расплавленном состоянии при нагревании, так что сила адгезионного взаимодействия со средой для печати уменьшается в области, с которой фиксирующий элемент менее вероятным образом (например, на вмятине на бумаге), что, соответственно, вызывает холодное смещение. Вследствие этого соответствие типу бумаги ухудшается. В то же время, когда способность тонера к растеканию при атмосферном давлении составляет более чем 2,50, вязкость тонера в расплавленном состоянии чрезмерно уменьшается, так что расплывание вследствие плавления вызывается во время фиксирования, потенциально приводя к ухудшенной воспроизводимости мелких растровых элементов.

Следует заметить, что способность тонера к растеканию при атмосферном давлении означает среднюю величину отношений площадей частиц при 100°C к площадям частиц при 25°C, когда тонер нагревается от 25°C до 100°C при скорости 10°C/мин.

Тонер имеет десятичный логарифм динамического модуля упругости (G') при 100°C [log G'] от 4,0 [log Па] до 5,0 [log Па], предпочтительно от 4,8 [log Па] до 5,0 [log Па], что делает возможным регулирование распределения тонера в расплавленном состоянии надлежащим образом в области, с которой фиксирующий элемент надлежащим образом контактирует при приложении давления. Когда log G' составляет менее чем 4,0 [log Па], модуль упругости тонеры является чрезмерно низким, что ухудшает сыпучесть в окружающей среде с высокой температурой и высокой влажностью. Когда log G' составляет более чем 5,0 [log Па], модуль упругости тонеры является чрезмерно увеличенным, что ухудшает способность к низкотемпературному фиксированию в окружающей среде с низкой температурой и низкой влажностью.

Тонер имеет отношение модуля потерь упругости (G'') при 100°C к динамическому модулю упругости (G') при 100°C ((G''/G') = tan δ) от 1,1 до 2,2, предпочтительно от 1,1 до 1,5, что делает возможным регулирование распределения тонера в расплавленном состоянии надлежащим образом в области, с которой фиксирующий элемент надлежащим образом контактирует при приложении давления. Когда tan δ составляет менее чем 1,1, модуль упругости тонеры является чрезмерно увеличенным, что ухудшает способность к низкотемпературному фиксированию в окружающей среде с низкой температурой и низкой влажностью. Когда tan δ составляет более чем 2.2, модуль упругости тонеры является чрезмерно низким, что ухудшает сыпучесть в окружающей среде с высокой температурой и высокой влажностью.

Следует заметить, что динамический модуль упругости и модуль потерь упругости тонера означают динамический модуль упругости и модуль потерь упругости тонера, который был сформован под давлением в виде таблетки, имеющей диаметр 10 мм и толщину 1 мм.

Тонер предпочтительно получают посредством гранулирования в среде, содержащей воду и/или органический растворитель, с точки зрения регулирования его кристаллической структуры.

Количество этилацетата, содержащегося в тонере, составляет предпочтительно от 1 мкг/г до 30 мкг/г, более предпочтительно от 5 мкг/г до 17 мкг/г, что может улучшать способность тонера к низкотемпературному фиксированию в окружающей среде с низкой температурой и низкой влажностью. Следует заметить, что количество этилацетата, содержащегося в тонере, составляет, как правило, 30 мкг/г или менее. Когда количество этилацетата, содержащегося в тонере, составляет более чем 30 мкг/г, стабильность проявления может быть ухудшена.

Следует заметить, что количество этилацетата, содержащегося в тонере, может быть измерено посредством анализа газовой хроматографией/масс-спектрометрией (GC-MS).

Тонер имеет степень кристалличности, как правило, 10% или более, предпочтительно 20% или более, более предпочтительно 30% или более, что облегчает обеспечение способности тонера к четкому плавлению.

Следует заметить, что степень кристалличности тонера может быть определена рентгеновской дифрактометрией кристаллов.

<Связующая смола>

Связующая смола предпочтительно содержит кристаллическую смолу.

Количество кристаллической смолы, содержащейся в связующей смоле, составляет, как правило, 10 масс.% или более, предпочтительно 20 масс.% или более, более предпочтительно 30 масс.% или более.

Связующая смола может дополнительно содержать некристаллическую смолу, однако количество кристаллической смолы, содержащейся в связующей смоле, составляет предпочтительно 50 масс.% или более.

Кристаллический материал определяют как материал, в котором атомы или молекулы выстроены в виде пространственно повторяющейся структуры, и который проявляет дифракционную картину посредством обычного рентгеновского дифрактометра.

Кристаллическая смола не ограничивается особым образом, при условии, что она обладает кристалличностью. Ее примеры включают сложный полиэфир, полиуретан, полимочевину, полиамид, полиэфир, виниловую смолу и модифицированную кристаллическую смолу. Они могут быть использованы в комбинации. Среди них предпочтительными являются сложный полиэфир, полиуретан, полимочевина, полиамид и полиэфир, более предпочтительной является смола, имеющая основную цепь из уретановых групп и/или основную цепь из мочевинных групп, и особенно предпочтительными являются линейный сложный полиэфир и композиционная смола, содержащая линейный сложный полиэфир.

Примеры смолы, имеющей основную цепь из уретановых групп и/или основную цепь из мочевинных групп, включают полиуретан, полимочевину, сложный полиэфир, модифицированный уретаном, и сложный полиэфир, модифицированный мочевиной.

Сложный полиэфир, модифицированный уретаном, может быть синтезирован посредством предоставления возможности реакционного взаимодействия полиола со сложным полиэфиром, содержащим конечную изоцианатную группу.

Сложный полиэфир, модифицированный мочевиной, может быть синтезирован посредством предоставления возможности реакционного взаимодействия аминам со сложным полиэфиром, содержащим конечную изоцианатную группу.

Кристаллическая смола имеет температуру максимума пика теплоты плавления, как правило, от 45°C до 70°C, предпочтительно от 53°C до 65°C, более предпочтительно от 58°C до 62°C. Когда температура максимума пика теплоты плавления ниже чем 45°C, термостойкость тонера при хранении может быть ухудшена. Когда температура максимума пика теплоты плавления выше чем 70°C, способность тонера к низкотемпературному фиксированию может быть ухудшена.

Количество кристаллического сложного полиэфира, содержащегося в связующей смоле, составляет, как правило 10 масс.% или более, предпочтительно 20 масс.% или более.

Кристаллический сложный полиэфир имеет температуру плавления, как правило, от 45°C до 70°C, предпочтительно от 53°C до 65°C, более предпочтительно от 58°C до 62°C. Когда температура плавления кристаллического сложного полиэфира ниже чем 45°C, термостойкость тонера при хранении может быть ухудшена. Когда температура плавления кристаллического сложного полиэфира выше чем 70°C, способность тонера к низкотемпературному фиксированию может быть ухудшена.

Следует заметить, что температура плавления кристаллического сложного полиэфира является температурой максимума эндотермического пика, определенного дифференциальной сканирующей калориметрией (ДСК).

Кристаллический сложный полиэфир включает сополимер компонента сложного полиэфира с другими компонентами, в дополнение к полимеру, все компоненты которого имеют структуру сложного полиэфира. Однако, в первом случае, доля других компонентов, содержащихся в сополимере, составляет 50 масс.% или менее.

Кристаллический сложный полиэфир может быть синтезирован посредством поликонденсации многоосновной карбоновой кислоты с многоатомным спиртом.

Примеры многоосновной карбоновой кислоты включают двухосновную карбоновую кислоту и трехосновную или более основную карбоновую кислоту.

Двухосновная карбоновая кислота не ограничивается особым образом. Ее примеры включают алифатические дикарбоновые кислоты, такие как щавелевая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, субериновая кислота, азелаиновая кислота, себациновая кислота, 1,9-нонандикарбоновая кислота, 1,10-декандикарбоновая кислота, 1,12-додекандикарбоновая кислота, 1,14-тетрадекандикарбоновая кислота и 1,18-октадекандикарбоновая кислота; и ароматические дикарбоновые кислоты, такие как двухосновная кислота (например, фталевая кислота, изофталевая кислота, терефталевая кислота, нафталин-2,6-дикарбоновая кислота, малоновая кислота и мезаконовая кислота).

Трехосновная или более основная карбоновая кислота не ограничивается особым образом. Ее примеры включают 1,2,4-бензолтрикарбоновую кислоту, 1,2,5-бензолтрикарбоновую кислоту и 1,2,4-нафталинтрикарбоновую кислоту. Они могут быть использованы в комбинации.

Следует заметить, что вместо многоосновной карбоновой кислоты могут быть использованы ангидриды или низшие алкиловые сложные эфиры многоосновной карбоновой кислоты.

Многоосновная карбоновая кислота может включать дикарбоновую кислоту, содержащую сульфонатную группу, или дикарбоновую кислоту, содержащую двойную связь.

Многоатомный спирт предпочтительно включает алифатический диол, более предпочтительно линейный алифатический диол, имеющий от 7 до 20 атомов углерода в своей основной цепи. В случае разветвленного алифатического диола, кристалличность сложного полиэфира уменьшена, что может понижать температуру его плавления. Когда число атомов углерода в основной цепи составляет менее чем 7, температура плавления результирующего сложного полиэфира увеличена в случае, в котором алифатический диол поликонденсирован с ароматической дикарбоновой кислотой, потенциально приводя к ухудшенной способности к низкотемпературному фиксированию. Когда число атомов углерода в основной цепи составляет более чем 20, практически затруднено получение исходного материала. Число атомов углерода в основной цепи составляет более предпочтительно 14 или менее.

Алифатические диолы не ограничиваются особым образом. Его примеры включают этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, 1,11-ундекандиол, 1,12-додекандиол, 1,13-тридекандиол, 1,14-тетрадекандиол, 1,18-октадекандиол и 1,14-эйкозандекандиол. Среди них 1,8-октандиол, 1,9-нонандиол и 1,10-декандиол являются предпочтительными, принимая во внимание доступность.

Многоатомный спирт может дополнительно содержать трехатомный или более атомный спирт.

Трехатомный или более атомный спирт не ограничивается особым образом. Его примеры включают глицерин, триметилолэтан, триметилолпропан и пентаэритритол. Они могут быть использованы в комбинации.

Количество алифатического диола, содержащегося в многоатомном спирте, составляет, как правило, 80 мол.% или более, предпочтительно 90 мол.% или более. Когда количество алифатического диола, содержащегося в многоатомном спирте, составляет менее чем 80 мол.%, кристалличность сложного полиэфира уменьшена, и, соответственно, понижена температура плавления, что может ухудшать устойчивость к слипанию тонера, стабильность изображения и способность к низкотемпературному фиксированию.

С целью регулирования кислотного числа или гидроксильного числа, поликарбоновая кислота или многоатомный спирт могут быть добавлены на конечной стадии синтеза.

Многоосновная карбоновая кислота, добавляемая на конечной стадии синтеза, не ограничивается особым образом. Ее примеры включают ароматическую карбоновую кислоту, такую как терефталевая кислота, изофталевая кислота, фталевый ангидрид, тримеллитовый ангидрид, пиромеллитовая кислота и нафталиндикарбоновая кислота; алифатическую карбоновую кислоту, такую как малеиновый ангидрид, фумаровая кислота, янтарная кислота, алкенилянтарный ангидрид и адипиновая кислота; и алициклическую карбоновую кислоту, такую как циклогександикарбоновая кислота.

Многоатомный спирт, добавляемый на конечной стадии синтеза, не ограничивается особым образом. Его примеры включают алифатический диол, такой как этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, бутандиол, гександиол и неопентилгликоль; алициклический диол, такой как циклогександиол, циклогександиметанол и гидрогенизированный бисфенол А; и ароматический диол, такой как аддукт этиленоксида с бисфенолом A и аддукт пропиленоксида с бисфенолом A.

Кристаллический сложный полиэфир может быть, как правило, синтезирован при температуре от 180°C до 230°C, в случае необходимости, при удалении воды или спирта, образуемых во время поликонденсации, посредством уменьшения давления в системе.

В случае, когда многоосновная карбоновая кислота и многоатомный спирт являются нерастворимыми или несовместимыми при температуре во время синтеза, органический растворитель, имеющий высокую температуру кипения, может быть добавлен в качестве солюбилизирующего агента, чтобы посредством этого растворять их. В этом случае, поликонденсацию выполняют с органическим растворителем, являющимся отгоняемым.

При синтезе сополимера, в случае, когда имеется полимеризуемый мономер, имеющий плохую совместимость, данный полимеризуемый мономер, имеющий плохую совместимость, может быть предварительно конденсирован с многоосновной карбоновой кислотой или многоатомным спиртом, и результирующий продукт может быть поликонденсирован.

Катализатор, который может быть применен в синтезе сложного полиэфира, не ограничивается особым образом и может быть надлежащим образом выбран в зависимости от намеченного использования. Его примеры включают ацетат натрия, карбонат натрия, ацетат лития, карбонат лития, ацетат кальция, стеарат кальция, ацетат магния, ацетат цинка, стеарат цинка, нафтенат цинка, хлорид цинка, ацетат марганца, нафтенат марганца, тетраэтоксид титана, тетрапропоксид титана, тетраизопропоксид титана, тетрабутоксид титана, триоксид сурьмы, трифенилсурьму, трибутилсурьму, формиат олова, оксалат олова, тетрафенилолово, дихлорид дибутилолова, оксид дибутилолова, оксид дифенилолова, тетрабутоксид циркония, нафтенат циркония, карбонат цирконила, ацетат цирконила, стеарат цирконила, октилат цирконила, оксид германия, трифенилфосфит, трис(2,4-ди-трет-бутилфенил)фосфит, бромид этилтрифенилфосфония, триэтиламин и трифениламин.

Кристаллический сложный полиэфир имеет, как правило, кислотное число от 3,0 мгКОН/г до 30,0 мгКОН/г, предпочтительно от 6,0 мгКОН/г до 25,0 мгКОН/г, более предпочтительно от 8,0 мгКОН/г до 20,0 мгКОН/г. Когда кислотное число меньше чем 3,0 мгКОН/г, диспергируемость кристаллического сложного полиэфира в воде понижена, что потенциально затрудняет формирование частиц посредством мокрого процесса. Когда кислотное число составляет более чем 30,0 мгКОН/г, способность тонера к поглощению влаги увеличена, и поэтому тонер может быть чувствителен к окружающей среде.

Кристаллический сложный полиэфир имеет, как правило, среднемассовую молекулярную массу от 6000 до 35000. Когда среднемассовая молекулярная масса составляет менее чем 6000, тонер проникает в среду для печати (например, бумагу) во время фиксирования, приводя к неравномерному фиксированию. Кроме того, зафиксированное изображение может быть ухудшено в сопротивлении изгибу. Когда среднемассовая молекулярная масса составляет более чем 35000, способность тонера к низкотемпературному фиксированию может быть ухудшена.

Следует заметить, что среднемассовая молекулярная масса кристаллического сложного полиэфира означает молекулярную массу в сравнении с полистиролом при измерении гельпроникающей хроматографией (ГПХ).

Кристаллическая смола предпочтительно содержит 50 масс.% или более кристаллического алифатического сложного полиэфира, синтезированного из алифатической многоосновной карбоновой кислоты и алифатического многоатомного спирта.

Количество компонентов, производных от алифатической многоосновной карбоновой кислоты и алифатического многоатомного спирта, содержащихся в кристаллическом алифатическом сложном полиэфире, составляет, как правило, 60 мол.% или более, предпочтительно 90 мол.% или более.

Некристаллический сложный полиэфир не ограничивается особым образом. Его примеры включают сложный полиэфир, модифицированный мочевиной, и немодифицированный сложный полиэфир. Они могут быть использованы в комбинации.

Сложный полиэфир, модифицированный мочевиной, может быть синтезирован посредством предоставления возможности реакционного взаимодействия аминам с преполимером сложного полиэфира, содержащим изоцианатную группу.

Период, в течение которого аминам предоставляется возможность реакционного взаимодействия с преполимером сложного полиэфира, содержащим изоцианатную группу, составляет, как правило, от 10 мин до 40 часов, предпочтительно от 2 часов до 24 часов.

Температура, при которой аминам предоставляется возможность реакционного взаимодействия с преполимером сложного полиэфира, содержащим изоцианатную группу, составляет, как правило, от 0°C до 150°C, предпочтительно от 40°C до 98°C.

При реакционном взаимодействии аминов с преполимером сложного полиэфира, содержащим изоцианатную группу, может быть использован, в случае необходимости, катализатор, такой как лаурат дибутилолова и лаурат диоктилолова.

Преполимер сложного полиэфира, содержащий изоцианатную группу, может быть синтезирован посредством предоставления полиизоцианату возможности реакционного взаимодействия со сложным полиэфиром, содержащим гидроксильную группу, при температуре от 40°C до 140°C.

Сложный полиэфир, содержащий гидроксильную группу, может быть синтезирован посредством поликонденсации полиола с поликарбоновой кислотой в присутствии катализатора (например, тетрабутоксититаната и оксида дибутилолова) при температуре от 150°C до 280°C, с отгоном образованной воды при пониженном давлении, в случае необходимости.

Полиол является предпочтительно диолом или смесью диола и небольшого количества трехатомного или более высокоатомного полиола.

Диол не ограничивается особым образом. Его примеры включают алкиленгликоль (например, этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол и 1,6-гександиол); алкиленэфиргликоль (например, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль и политетраметиленэфиргликоль); алициклический диол (например, 1,4-циклогександиметанол и гидрогенизированный бисфенол А); бисфенолы (например, бисфенол A, бисфенол F и бисфенол S); аддукт алкиленоксида (например, этиленоксида, пропиленоксида и бутиленоксида) с алициклическим диолом; и аддукт алкиленоксида (например, этиленоксида, пропиленоксида и бутиленоксида) с бисфенолами. Среди них предпочтительными являются C2-C12 алкиленгликоль и аддукт алкиленоксида с бисфенолами; более предпочтительными являются аддукт алкиленоксида с бисфенолами или комбинация аддукта алкиленоксида с бисфенолами с C2-C12 алкиленгликолем.

Трехатомный или более высокоатомный полиол не ограничивается особым образом. Его примеры включают трехатомные или более высокоатомные алифатические спирты (например, глицерин, триметилолэтан, триметилолпропан, пентаэритритол и сорбитол), трехосновные или более основные фенолы (например, трис-фенол PA, фенолноволак и крезолноволак); и аддукт алкиленоксида с трехосновными или более основными полифенолами.

Поликарбоновая кислота является предпочтительно дикарбоновой кислотой самой по себе или смесью дикарбоновой кислоты с небольшим количеством трехосновной или более основной поликарбоновой кислоты.

Дикарбоновая кислота не ограничивается особым образом. Ее примеры включают алкилендикарбоновую кислоту (например, янтарную кислоту, адипиновую кислоту и себациновую кислоту), алкенилендикарбоновую кислоту (например, малеиновую кислоту и фумаровую кислоту) и ароматическую дикарбоновую кислоту (например, фталевую кислоту, изофталевую кислоту, терефталевую кислоту и нафталиндикарбоновую кислоту). Среди них предпочтительными являются C4-C20 алкенилендикарбоновая кислота и C8-C20 ароматическая дикарбоновая кислота.

Трехосновная или более основная поликарбоновая кислота не ограничивается особым образом. Ее примеры включают C9-C20 ароматическую поликарбоновую кислоту (например, тримеллитовую кислоту и пиромеллитовую кислоту).

Следует заметить, что вместо поликарбоновой кислоты могут быть использованы ангидриды или низшие алкиловые сложные эфиры (например, сложный метиловый эфир, сложный этиловый эфир или сложный изопропиловый эфир) поликарбоновой кислоты.

При поликонденсации полиола с поликарбоновой кислотой, молярное отношение гидроксильных групп полиола к карбоксильным группам поликарбоновой кислоты ([OH]/[COOH]) составляет, как правило, от 1 до 2, предпочтительно от 1 до 1,5, более предпочтительно от 1,02 до 1,3.

Полиизоцианат не ограничивается особым образом. Его примеры включают алифатический полиизоцианат (например, тетраметилендиизоцианат, гексаметилендиизоцианат и 2,6-диизоцианатметилкапроат), алициклический полиизоцианат (например, изофорондиизоцианат и циклогексилметандиизоцианат), ароматический диизоцианат (например, толилендиизоцианат и дифенилметандиизоцианат), ароматический алифатический диизоцианат (например, α,α,α',α'-тетраметилксилилендиизоцианат) и изоцианураты. Они могут быть использованы в комбинации.

Следует заметить, что вместо данного полиизоцианата могут быть использованы приведенные выше полиизоцианаты, блокированные фенольными производными, оксимом или капролактамом.

При реакционном взаимодействии полиизоцианата со сложным полиэфиром, содержащим гидроксильную группу молярное отношение изоцианатных групп полиизоцианата к гидроксильным группам сложного полиэфира, содержащего гидроксильную группу ([NCO]/[OH]) составляет, как правило, от 1 до 5, предпочтительно от 1,2 до 4, более предпочтительно от 1,5 до 2,5. Когда [NCO]/[OH] составляет менее чем 1, устойчивость тонера к горячему смещению может быть ухудшена. Когда [NCO]/[OH] составляет более чем 5, способность тонера к низкотемпературному фиксированию может быть ухудшена.

Количество компонента, производного от полиизоцианата, содержащегося в преполимере сложного полиэфира, содержащем изоцианатную группу, составляет, как правило, от 0,5 масс.% до 40 масс.%, предпочтительно от 1 масс.% до 30 масс.%, более предпочтительно от 2 масс.% до 20 масс.%. Когда количество компонента, производного от полиизоцианата, содержащегося в преполимере сложного полиэфира, содержащем изоцианатную группу, составляет менее чем 0,5 масс.%, устойчивость тонера к горячему смещению может быть ухудшена. Когда его количество составляет более чем 40 масс.%, способность тонера к низкотемпературному фиксированию может быть ухудшена.

Среднее число изоцианатных групп, содержащихся в преполимере сложного полиэфира, содержащем изоцианатную группу, составляет, как правило, 1 или более, предпочтительно от 1,5 до 3, более предпочтительно от 1,8 до 2,5. Когда среднее число изоцианатных групп, содержащихся в преполимере сложного полиэфира, содержащем изоцианатную группу, составляет менее чем 1, устойчивость тонера к горячему смещению может быть ухудшена.

Амины не ограничиваются особым образом. Их примеры включают диамин, третичный или более высокий полиамин, аминоспирт, аминомеркаптан и аминокислоту. Среди них предпочтительным является диамин или смесь диамина с небольшим количеством третичного или более высокого полиамина.

Примеры диамина включают ароматический диамин (например, фенилендиамин, диэтилтолуолдиамин, и 4,4'-диаминодифенилметан); алициклический диамин (например, 4,4'-диамино-3,3'-диметилдихлоргексилметан, диаминциклогексан и изофорондиамин); и алифатический диамин (например, этилендиамин, тетраметилендиамин и гексаметилендиамин).

Примеры третичного или более высокого полиамина включают диэтилентриамин и триэтилентетрамин.

Примеры аминоспирта включают этаноламин и гидроксиэтиланилин.

Примеры аминомеркаптана включают аминоэтилмеркаптан и аминопропилмеркаптан.

Примеры аминокислоты включают аминопропионовую кислоту и аминокапроновую кислоту.

Следует заметить, что вместо данных аминов может быть использован блокированный амин, в котором аминогруппа блокирована.

Блокированный амин не ограничивается особым образом. Его примеры включают кетимин и оксазолин, полученные из аминов и кетона (например, ацетона, метилэтилкетона и метилизобутилкетона).

При реакционном взаимодействии аминов с преполимером сложного полиэфира, содержащим изоцианатную группу, в случае необходимости, сложный полиэфир, модифицированный мочевиной, может быть отрегулирован до требуемой молекулярной массы при применении агента обрыва цепи.

Агент обрыва цепи не ограничивается особым образом. Его примеры включают моноамин (например, диэтиламин, дибутиламин, бутиламин и лауриламин).

Следует заметить, что вместо моноамина может быть использован блокированный моноамин, в котором аминогруппа блокирована (например, кетимин).

При реакционном взаимодействии аминов с преполимером сложного полиэфира, содержащим изоцианатную группу, молярное отношение изоцианатных групп преполимера сложного полиэфира, содержащего изоцианатную группу, к аминогруппам аминов ([NCO]/[NHx]) составляет, как правило, от 1/2 до 2, предпочтительно от 2/3 до 3/2, более предпочтительно от 5/6 до 6/5. Когда [NCO]/[NHx] составляет менее чем 1/2 или более чем 2, устойчивость тонера к горячему смещению может быть ухудшена.

Связующая смола предпочтительно содержит сложный полиэфир, модифицированный мочевиной, и немодифицированный сложный полиэфир, которые могут улучшать способность тонера к низкотемпературному фиксированию тонера и глянцевитость и равномерность глянцевитости полноцветного изображения.

Немодифицированный сложный полиэфир может быть синтезирован посредством поликонденсации полиола с поликарбоновой кислотой, которые могут быть такими же, что и в случае сложного полиэфира, модифицированного мочевиной.

Сложный полиэфир, модифицированный мочевиной, является по меньшей мере частично совместимым с немодифицированным сложным полиэфиром, с точки зрения способности тонера к низкотемпературному фиксированию и его устойчивости к горячему смещению. Поэтому полиол и поликарбоновая кислота, которые составляют немодифицированный сложный полиэфир, имеют предпочтительно состав, сходный с составом сложного полиэфира, модифицированного мочевиной.

Массовое отношение сложного полиэфира, модифицированного мочевиной, к немодифицированному сложному полиэфиру составляет, как правило, от 5/95 до 75/25, предпочтительно от 10/90 до 25/75, более предпочтительно от 12/88 до 25/75, особенно предпочтительно от 12/88 до 22/78. Когда массовое отношение сложного полиэфира, модифицированного мочевиной, к немодифицированному сложному полиэфиру составляет менее чем 5/95, устойчивость тонера к горячему смещению может быть ухудшена. Когда массовое отношение составляет более чем 75/25, способность тонера к низкотемпературному фиксированию может быть ухудшена.

Немодифицированный сложный полиэфир имеет, как правило, пиковую величину молекулярной массы от 1000 до 30000, предпочтительно от 1500 до 10000, более предпочтительно от 2000 до 8000. Когда пиковая величина молекулярной массы немодифицированного сложного полиэфира составляет менее чем 1000, устойчивость тонера к горячему смещению может быть ухудшена. Когда пиковая величина молекулярной массы составляет более чем 10000, способность тонера к низкотемпературному фиксированию может быть ухудшена.

Немодифицированный сложный полиэфир имеет, как правило, гидроксильное число 5 мгКОН/г или более, предпочтительно от 10 мгКОН/г до 120 мгКОН/г, более предпочтительно от 20 мгКОН/г до 80 мгКОН/г. Когда гидроксильное число немодифицированного сложного полиэфира составляет менее чем 5 мгКОН/г, может быть затруднено достижение тонером как термостойкости при хранении, так и способности к низкотемпературному фиксированию.

Немодифицированный сложный полиэфир имеет, как правило, кислотное число от 0,5 мгКОН/г до 40 мгКОН/г, предпочтительно от 5 мгКОН/г до 35 мгКОН/г. Когда кислотное число немодифицированного сложного полиэфира составляет менее чем 0,5 мгКОН/г, тонер может быть менее вероятным образом отрицательно заряжен. Когда кислотное число составляет более чем 40 мгКОН/г, тонер чувствителен к окружающей среде с высокой температурой и высокой влажностью или к окружающей среде с низкой температурой и низкой влажностью, что приводит к ухудшению изображения.

Связующая смола может дополнительно содержать сложный полиэфир, модифицированный уретаном.

Тонер содержит базовые частицы тонера, каждая из которых содержит окрашивающее вещество и связующую смолу. Каждая из базовых частиц тонера предпочтительно имеет структуру сердцевина-оболочка.

Следует заметить, что структура сердцевина-оболочка может быть подтверждена обследованием под просвечивающим электронным микроскопом. В структуре сердцевина-оболочка поверхности базовых частиц тонера покрыты контрастным компонентом, который отличается от компонента, который находится внутри базовых частиц тонера.

Оболочка имеет, как правило, толщину 50 нм или более.

Оболочка предпочтительно содержит виниловую смолу.

Смола, составляющая оболочку, имеет, как правило, температуру стеклования от 40°C до 100°C. Когда температура стеклования смолы, составляющей оболочку, менее чем 40°C, термостойкость тонера при хранении может быть ухудшена. Когда температура стеклования составляет более чем 100°C, способность тонера к низкотемпературному фиксированию может быть ухудшена.

Смола, составляющая оболочку, имеет, как правило, среднемассовую молекулярную массу от 3000 до 300000. Когда среднемассовая молекулярная масса смолы, составляющей оболочку, составляет менее чем 3000, термостойкость тонера при хранении может быть ухудшена. Когда среднемассовая молекулярная масса составляет более чем 300000, способность тонера к низкотемпературному фиксированию может быть ухудшена.

Доля оболочки по отношению к базовым частицам тонера составляет, как правило, от 0,5 масс.% до 5,0 масс.%. Когда доля оболочки по отношению к базовым частицам тонера составляет менее чем 0,5 масс.%, термостойкость тонера при хранении может быть ухудшена. Когда доля оболочки составляет более чем 5,0 масс.%, способность тонера к низкотемпературному фиксированию может быть ухудшена.

Доля оболочки по отношению к базовым частицам тонера может быть вычислена из площади пика вещества, которое не является производным от базовых частиц тонера, а является производным от оболочки, определенного посредством пиролитического газового хроматографа/масс-спектрометра.

Смола, составляющая оболочку, не ограничивается особым образом, при условии, что она является диспергируемым в водной среде. Ее примеры включают виниловую смолу, полимолочную кислоту, полиуретан, эпоксидную смолу, сложный полиэфир, полиамид, полиимид, кремнийорганическую смолу, фенольную смолу, меламиновую смолу, полимочевину, анилиновую смолу, иономерную смолу и поликарбонат. Они могут быть использованы в комбинации. Среди них виниловая смола является предпочтительной, поскольку может быть легко получена дисперсия тонких сферических частиц смолы.

Виниловая смола не ограничивается особым образом, при условии, что она является гомополимером или сополимером винилового мономера. Ее примеры включают смолу на основе сложного эфира стирола и (мет)акриловой кислоты, сополимер стирола и бутадиена, полимер сложного эфира (мет)акриловой кислоты и акриловой кислоты, сополимер стирола и акрилoнитрила, сополимер стирола и малеинового ангидрида, сополимер стирола и (мет)акриловой кислоты, гомополимер стирола или его замещенного продукта (например, полистирол, поли-п-хлоростирол и поливинилтолуол), сополимер на основе стирола (например, сополимер стирола и п-хлоростирола, сополимер стирола пропилена, сополимер стирола и винилтолуола, сополимер стирола и винилнафталина, сополимер стирола и метилакрилата, сополимер стирола и этилакрилата, сополимер стирола и бутилакрилата, сополимер стирола и октилакрилата, сополимер стирола и метилметакрилата, сополимер стирола и этилметакрилата, сополимер стирола и бутилметакрилата, сополимер стирола и метил-α-хлорметакрилата, сополимер стирола и акрилoнитрила, сополимер стирола и винилметилкетона, сополимер стирола и бутадиена, сополимер стирола и изопрена, сополимер стирола, акрилонитрила и индена, сополимер стирола и малеиновой кислоты и сополимер стирола и сложного эфира малеиновой кислоты), полиметилметакрилат и полибутилметакрилат.

<Окрашивающее вещество>

Окрашивающее вещество не ограничивается особым образом, при условии, что оно является красителем или пигментом. Его примеры включают углеродную сажу, нигрозиновый краситель, железный черный, нафтоловый желтый S, ганза желтый (10G, 5G и G), кадмиевый желтый, желтый оксид железа, желтую охру, свинцовый глет, титановый желтый, полиазокраситель желтый, масляный желтый, ганза желтый (Hansa yellow) (GR, A, RN и R), пигмент желтый L, бензидиновый желтый (G и GR), устойчивый желтый (NCG), вулкан прочно-желтый (5G, R), тартразиновый лак, хинолиновый желтый лак, антраценовый желтый BGL, изоиндолиноновый желтый, мумия, свинцовый сурик, свинцовая киноварь, кадмий красный, кадмий-ртуть красный, сурьмяная киноварь, устойчивый красный 4R, паракрасный (Para Red), алый (Fiser Red), парахлорортонитроанилиновый красный, литол прочно-алый G, блестящий прочно-алый, блестящий кармин BS, устойчивый красный (F2R, F4R, FRL, FRLL и F4RH), прочно-алый VD, вулкан прочно-рубиновый B, блестящий алый G, литол рубиновый GK, устойчивый красный F5R, блестящий кармин 6В, пигмент алый 3В, бордовый 5В, толуидиновый красно-коричневый, устойчивый бордовый F2K, солнечный бордовый BL, бордовый 10В, BON красно-коричневый светлый, BON красно-коричневый средний, эозиновый лак, родаминовый лак В, родамин лаковый Y, ализариновый лак, тиоиндиго красный В, тиоиндиго красно-коричневый, масляный красный, хинакридоновый красный, пиразолоновый красный, полиазокраситель красный, хромовая киноварь, бензидиновый оранжевый, периноновый оранжевый, масляный оранжевый, кобальтовая синь, лазурный синий, щелочной синий лак, сиренево-синий лак, Виктория-голубой лак, фталоцианиновый синий, не содержащий металлов, фталоцианиновый синий, небесно-голубой, индантреновый синий (RS и ВС), индиго, ультрамарин, берлинская лазурь, антрахиноновый синий, прочно-фиолетовый B, метилфиолетовый лак, кобальтовый фиолетовый, марганцевый фиолетовый, диоксановый фиолетовый, антрахиноновый фиолетовый, хромовая зелень, цинковая зелень, оксид хрома, виридиан, изумрудная зелень, пигмент зеленый B, нафтол зеленый B, зеленое золото, кислотный зеленый лак, малахитовый зеленый лак, фталоцианиновый зеленый, антрахиноновый зеленый, оксид титана, цинковые цветы и литопон. Они могут быть использованы в комбинации.

Количество окрашивающего вещества, содержащегося в тонере, составляет, как правило, от 1 масс.% до 15 масс.%, предпочтительно от 3 масс.% до 10 масс.%.

Пигмент может быть использован в виде маточной смеси, в которой окрашивающее вещество образует композиционный материал со смолой.

Примеры смолы включают сложный полиэфир, модифицированный мочевиной, немодифицированная сложная полиэфирная смола, полимер стирола или его замещенного продукта (например, полистирол, поли-п-хлоростирол и поливинилтолуол), сополимер на основе стирола (например, сополимер стирола и п-хлоростирола, сополимер стирола и пропилена, сополимер стирола и винилтолуола, сополимер стирола и винилнафталина, сополимер стирола и метилакрилата, сополимер стирола и этилакрилата, сополимер стирола и бутилакрилата, сополимер стирола и октилакрилата, сополимер стирола и метилметакрилата, сополимер стирола и этилметакрилата, сополимер стирола и бутилметакрилата, сополимер стирола и α-метилхлорметакрилата, сополимер стирола и акрилoнитрила, сополимер стирола и винилметилкетона, сополимер стирола и бутадиена, сополимер стирола и изопрена, сополимер стирола, акрилoнитрила и индена, сополимер стирола и малеиновой кислоты и сополимер стирола и сложного эфира малеиновой кислоты), полиметилметакрилат, полибутилметакрилат, поливинилхлорид, поливинилацетат, полиэтилен, полипропилен, сложный полиэфир, эпоксидную смолу, эпоксиполиоловую смолу, полиуретан, полиамид, поливинилбутираль, смолу на основе полиакриловой кислоты, древесную смолу, модифицированную древесную смолу, терпеновую смолу, смолу на основе алифатического или алициклического углеводорода, ароматическую нефтяную смолу. Они могут быть использованы в комбинации.

Маточная смесь может быть приготовлена смешиванием и замешиванием пигмента и смолы при приложении сдвигового усилия. При смешивании и замешивании может быть использован органический растворитель для того, чтобы улучшить взаимодействие между пигментом и смолой. Кроме того, маточную смесь предпочтительно приготавливают способом с быстрым удалением, в котором водную пасту, содержащую пигмент, смешивают и замешивают со смолой и органическим растворителем, чтобы тем самым перенести пигмент к смоле, с последующим удалением воды и органического растворителя, поскольку в способе с быстрым удалением влажный кек пигмента может быть использован как есть, без его сушки.

При смешивании и замешивании пигмента и смолы при приложении сдвигового усилия может быть использован диспергатор с приложением высоких сдвиговых усилий (например, трехвалковая мельница).

<Другие компоненты>

Тонер может дополнительно содержать антиадгезионный агент, агент управления зарядом, агент для улучшения сыпучести и агент для улучшения способности к очистке.

-Антиадгезионный агент-

Антиадгезионный агент не ограничивается особым образом. Его примеры включают полиолефиновый воск (например, полиэтиленовый воск и полипропиленовый воск), углеводород с длинной молекулярной цепью (например, парафиновый воск и воск Sasol) и воск, содержащий карбонильную группу. Среди них предпочтительным является воск, содержащий карбонильную группу.

Примеры воска, содержащего карбонильную группу, включают сложный эфир поликарбоновых кислот (например, карнаубский воск, горный воск, триметилолпропантрибегенат, пентаэритритолтетрабегенат, пентаэритритолдиацетатдибегенат, глицеринтрибегенат и 1,18-октадекандиолдистеарат); полиалканоловый сложный эфир (например, тристеарилтримеллитат и дистеарилмалеат); амид поликарбоновой кислоты (например, этилендиаминдибегениламид); полиалкиламид (например, тристеариламидтримеллитат); и диалкилкетон (например, дистеарилкетон). Среди них предпочтительным является сложный эфир поликарбоновых кислот.

Антиадгезионный агент имеет, как правило, температуру плавления от 40°C до 160°C, предпочтительно от 50°C до 120°C, более предпочтительно от 60°C до 90°C. Когда температура плавления антиадгезионного агента ниже чем 40°C, термостойкость тонера при хранении может быть ухудшена. Когда температура плавления антиадгезионного агента выше чем 160°C, способность тонера к низкотемпературному фиксированию может быть ухудшена.

Вязкость расплава при температуре на 20°C выше, чем температура плавления антиадгезионного агента, составляет, как правило, от 5 сП до 1000 сП, предпочтительно от 10 сП до 100 сП. Когда вязкость расплава при температуре на 20°C выше, чем температура плавления антиадгезионного агента, составляет более чем 1000 сП, устойчивость тонера к горячему смещению и способность к низкотемпературному фиксированию может быть ухудшена.

Количество антиадгезионного агента, содержащегося в тонере, составляет, как правило, от 0 масс.% до 40 масс.%, предпочтительно от 3 масс.% до 30 масс.%.

-Агент управления зарядом-

Агент управления зарядом не ограничивается особым образом. Его примеры включают нигрозиновые красители, трифенилметановые красители, красители на базе хромсодержащего металлического комплекса, пигменты на базе хелата молибденовой кислоты, родаминовые красители, алкоксиамины, соли четвертичного аммония (включая соли четвертичного аммония, модифицированные фтором), алкиламиды, фосфор, соединения фосфора, вольфрам, соединения вольфрама, фторсодержащие поверхностно-активные вещества, металлические соли салициловой кислоты, металлические соли производных салициловой кислоты, фталоцианин меди, перилен, хинакридон, азопигменты и полимерные соединения, имеющие функциональную группу, например, сульфонатную группу, карбоксильную группу или четвертичное аммониевое основание.

Примеры коммерчески доступных продуктов агента управления зарядом включают нигрозиновый краситель BONTRON 03, соль четвертичного аммония BONTRON P-51, металлсодержащий азокраситель BONTRON S-34, металлический комплекс на основе оксинафтойной кислоты E-82, металлический комплекс на основе салициловой кислоты E-84 и фенольный конденсат E-89 (все производства компании ORIENT CHEMICAL INDUSTRIES CO., LTD); молибденовый комплекс соли четвертичного аммония TP-302 и TP-415 (все производства компании Hodogaya Chemical Co., Ltd.); соль четвертичного аммония COPY CHARGE PSY VP 2038, производное трифенилметана COPY BLUE PR, соль четвертичного аммония COPY CHARGE NEG VP2036 и COPY CHARGE NX VP434 (все производства компании Hoechst AG), LRA-901 и комплекс бора LR-147 (производства Japan Carlit Co., Ltd.).

Массовое отношение агента управления зарядом к связующей смоле составляет, как правило, от 0,001 до 0,1, предпочтительно от 0,002 до 0,05. Когда массовое отношение составляет более чем 0,1, поляризуемость тонера чрезмерно увеличена, что увеличивает силу электростатического притяжения к ролику проявления. Вследствие этого сыпучесть проявителя или плотность изображения может быть ухудшена.

Агент управления зарядом может быть использован в виде маточной смеси аналогично пигменту.

-Агент для улучшения сыпучести-

Агент для улучшения сыпучести не ограничивается особым образом. Его примеры включают частицы кремнезема, частицы глинозема, частицы диоксида титана, частицы титаната бария, частицы титаната магния, частицы титаната кальция, частицы титаната стронция, частицы оксида железа, частицы оксида меди, частицы оксида цинка, частицы оксида олова, частицы кварцевого песка, частицы глины, частицы слюды, частицы волластонита, частицы диатомита, частицы оксида хрома, частицы оксида церия, частицы железного сурика, частицы триоксида сурьмы, частицы оксида магния, частицы оксида циркония, частицы сульфата бария, частицы карбоната бария, частицы карбоната кальция, частицы карбида кремния и частицы нитрида кремния. Они могут быть использованы в комбинации. Среди них предпочтительными являются частицы кремнезема и частицы диоксида титана.

Примеры коммерчески доступных продуктов частиц кремнезема включают HDK H 2000, HDK H 2000/4, HDK H 2050EP, HVK21 и HDK H 1303 (все производства компании Hoechst GmbH); R972, R974, RX200, RY200, R202, R805 и R812 (все производства компании Nippon Aerosil Co., Ltd.).

Примеры коммерчески доступных продуктов частиц диоксида титана включают P-25 (производства компании Nippon Aerosil Co., Ltd.); STT-30 и STT-65C-S (оба продукта производства компании Titan Kogyo Co., Ltd.); TAF-140 (производства компании Fuji Titanium Industry Co., Ltd.); и MT-150W, MT-500B, MT-600B и MT-150A (все производства компании TAYCA CORPORATION).

Агент для улучшения сыпучести является предпочтительно гидрофобизированным.

Агент для обработки, применяемый для гидрофобизации, не ограничивается особым образом. Его примеры включают силановый связующий агент, силилирующий агент, силановый связующий агент, содержаший фторалкильную группу, связующий агент на основе органического титаната, связующий агент на основе алюминия, кремнийорганическое масло и модифицированное кремнийорганическое масло.

Примеры силанового связующего агента включают метилтриметоксисилан, метилтриэтоксисилан и октилтриметоксисилан.

Примеры силиконового масла включают диметилсиликоновое масло, метилфенилсиликоновое масло, хлорфенилсиликоновое масло, метилгидрогенсиликоновое масло.

Примеры модифицированного силиконового масла включают алкил-модифицированное силиконовое масло, фтор-модифицированное силиконовое масло, полиэфир-модифицированное силиконовое масло, силиконовое масло, модифицированное спиртом, амин-модифицированное силиконовое масло, эпокси-модифицированное силиконовое масло, эпокси/полиэфир-модифицированное силиконовое масло, фенол-модифицированное силиконовое масло, карбоксил-модифицированное силиконовое масло, меркапто-модифицированное силиконовое масло, (мет)акрил-модифицированное силиконовое масло и α-метилстирол-модифицированное силиконовое масло.

Примеры коммерчески доступных продуктов частиц гидрофобизированного оксида титана включают T-805 (производства компании Nippon Aerosil Co., Ltd.); STT-30A и STT-65S-S (оба продукта производства компании Titan Kogyo Co., Ltd.); TAF-500T и TAF-1500T (оба продукта производства компании Fuji Titanium Industry Co., Ltd.); MT-100S и MT-100T (оба продукта производства компании TAYCA CORPORATION); и IT-S (производства компании ISHIHARA SANGYO KAISHA, LTD.).

Агент для улучшения сыпучести предпочтительно содержит гидрофобизированные неорганические частицы, имеющие средний диаметр первичных частиц от 1 нм до 100 нм, более предпочтительно гидрофобизированные неорганические частицы, имеющие средний диаметр первичных частиц от 5 нм до 70 нм. Агент для улучшения сыпучести особенно предпочтительно содержит гидрофобизированные неорганические частицы, имеющие средний диаметр первичных частиц 20 нм или менее и гидрофобизированные неорганические частицы, имеющие средний диаметр первичных частиц 30 нм или более.

Агент для улучшения сыпучести имеет, как правило, средний диаметр первичных частиц от 3 нм до 70 нм. Когда средний диаметр первичных частиц агента для улучшения сыпучести составляет менее чем 3 нм, агент для улучшения сыпучести может быть встроен в тонер. Когда средний диаметр первичных частиц составляет более чем 70 нм, поверхность фотопроводника может быть неравномерно повреждена.

Агент для улучшения сыпучести имеет, как правило, удельную поверхность при измерении методом по БЭТ от 20 м2/г до 500 м2/г.

Количество агента для улучшения сыпучести, содержащегося в тонере, составляет, как правило, от 0,1 масс.% до 5 масс.%, предпочтительно от 0,3 масс.% до 3 масс.%.

-Агент для улучшения способности к очистке-

Агент для улучшения способности к очистке не ограничивается особым образом. Его примеры включают металлическую соль жирной кислоты (например, стеарат цинка, стеарат кальция и стеарат алюминия); и частицы смолы, такие как частицы полистирола, сформированные эмульсионной полимеризацией без применения мыла, суспензионной полимеризацией или дисперсионной полимеризацией; сополимеры сложного эфира (мет)акриловой кислоты; частицы поликонденсированной смолы (например, частицы кремнийорганической смолы, частицы бензогуанаминовой смолы и частицы найлоновой смолы); и частицы термоотверждающейся смолы.

Частицы смолы, как правило, имеют объемный средний диаметр от 0,01 мкм до 1 мкм.

Тонер предпочтительно имеет среднюю величину круглости от 0,93 до 0,99, что может дополнительно улучшать сыпучесть в окружающей среде с высокой температурой и высокой влажностью.

Следует заметить, что величину круглости определяют как отношение окружной длины круга, имеющего такую же площадь, что и площадь проекции частицы, к окружной длине проектированного изображения частицы.

Тонер предпочтительно имеет средневзвешенный диаметр частиц от 2 мкм до 7 мкм и отношение средневзвешенного диаметра частиц к среднечисленному диаметру частиц от 1,00 до 1,25, что может дополнительно улучшать сыпучесть в окружающей среде с высокой температурой и высокой влажностью.

Тонер имеет, как правило, температуру стеклования от 40°C до 70°C, предпочтительно от 45°C до 55°C. Когда температура стеклования тонера менее чем 40°C, термостойкость тонера при хранении может быть ухудшена. Когда температура стеклования составляет более чем 70°C, способность тонера к низкотемпературному фиксированию может быть ухудшена.

Тонер имеет температуру TG', при которой динамический модуль упругости при частоте измерения 20 Гц составляет 10000 дин/см2, как правило, 100°C или более, предпочтительно от 110°C до 200°C. Когда TG' составляет менее чем 100°C, устойчивость тонера к горячему смещению может быть ухудшена.

Тонер имеет температуру Τη, при которой вязкость при частоте измерения 20 Гц составляет 1000 П, как правило, 180°C или менее, предпочтительно от 90°C до 160°C. Когда Τη составляет более чем 180°C, способность тонера к низкотемпературному фиксированию может быть ухудшена.

Величина TG'-Τη составляет, как правило, 0°C или более, предпочтительно 10°C или более, более предпочтительно 20°C или более, что может улучшать способность к низкотемпературному фиксированию и устойчивость тонера к горячему смещению тонера.

Величина TG'-Τη составляет, как правило, 100°C или менее, предпочтительно 90°C или менее, более предпочтительно 80°C или менее, что может улучшать термостойкость при хранении и способность к низкотемпературному фиксированию тонера.

Способ изготовления тонера предпочтительно включают стадию приготовления жидкой композиции тонера посредством растворения или диспергирования в органическом растворителе композиции тонера, содержащей преполимер сложного полиэфира, содержащий изоцианатную группу, амины, сложный полиэфир, окрашивающее вещество и антиадгезионный агент; стадию диспергирования жидкой композиции тонера в водной среде, в которой диспергирована виниловая смола; и стадию удаления органического растворителя из водной среды, в которой диспергирована жидкая композиция тонера.

Органический растворитель не ограничивается особым образом. Его примеры включают этилацетат, метилацетат, тетрагидрофуран, толуол, ацетон, метанол, этанол, пропанол, бутанол, изопропиловый спирт, гексан, тетрахлорэтилен, хлороформ, диэтиловый эфир, метиленхлорид, диметилсульфоксид, ацетонитрил, уксусную кислоту, муравьиную кислоту, N,N-диметилформамид, бензол и метилэтилкетон. Они могут быть использованы в комбинации. Среди них предпочтительным является этилацетат.

Виниловая смола, диспергированная в водной среде, действует в качестве регулятора размера частиц. Она расположена вокруг частиц тонера и, в конечном счете, покрывает поверхности базовых частиц тонера, чтобы тем самым действовать в качестве оболочки.

Водная среда может быть одной лишь водой или может быть комбинацией воды и растворителя, смешивающегося с водой.

Растворитель, смешивающийся с водой, не ограничивается особым образом. Его примеры включают спирты (например, метанол, изопропанол, этиленгликоль), диметилформамид, тетрагидрофуран, целлозольв (например, метилцеллозольв) и низшие кетоны (например, ацетон и метилэтилкетон).

Следует заметить, что преполимер сложного полиэфира, содержащий изоцианатную группу, может быть смешан с другими композициями тонера при диспергировании в водной среде.

Окрашивающее вещество, антиадгезионный агент и агент управления зарядом могут не добавляться обязательным образом во время диспергирования в водной среде и могут быть добавлены после того, как базовые частицы тонера сформированы. Например, окрашивающее вещество может быть добавлено посредством обычного способа окрашивания после того, как сформированы базовые частицы тонера без окрашивающего вещества.

Способ диспергирования жидкой композиции тонера в водной среде не ограничивается особым образом. Его пример включает способ диспергирования при приложении сдвигового усилия.

Диспергатор, применяемый для диспергирования жидкой композиции тонера в водной среде, не ограничивается особым образом. Его примеры включают низкоскоростной диспергатор с приложением сдвиговых усилий, высокоскоростной диспергатор с приложением сдвиговых усилий, фрикционный диспергатор, струйный диспергатор высокого давления и ультразвуковой диспергатор. Среди них высокоскоростной диспергатор с приложением сдвиговых усилий является предпочтительно для образования жидкой композиции тонера, диспергированной в водной среде, чтобы иметь диаметр частиц от 2 мкм до 20 мкм.

В случае применения высокоскоростного диспергатора с приложением сдвиговых усилий, его число оборотов вращения составляет, как правило, от 1000 об/мин до 30000 об/мин, предпочтительно от 5000 об/мин до 20000 об/мин. В случае периодического процесса, время диспергирования составляет, как правило, от 0,1 мин до 5 мин. Температура во время диспергирования составляет обычно от 0°C до 150°C (при повышенном давлении), предпочтительно от 40°C до 98°C (при повышенном давлении).

Массовое отношение водной среды к композиции тонера составляет, как правило, от 0,5 до 20, предпочтительно от 1 до 10. Когда массовое отношение водной среды к композиции тонера составляет менее чем 0,5, состояние дисперсии композиции тонера может быть ухудшено. Массовое отношение более чем 20 является неэкономичным.

Водная среда предпочтительно содержит диспергирующий агент, который делает возможным распределение частиц дисперсии по размеру в виде острого пика и предоставляет стабильную дисперсию.

Диспергирующий агент не ограничивается особым образом. Его примеры включают анионогенные поверхностно-активные вещества, такие как соли алкилбензолсульфоновой кислоты, соли α-олефинсульфоновой кислоты и сложные эфиры фосфорной кислоты; катионогенные поверхностно-активные вещества, такие как аминовые соли (например, соли алкиламина, аминоспиртовые производные жирной кислоты, полиаминовые производные жирной кислоты и имидазолин), и соли четвертичного аммония (например, соли алкилтриметиламмония, соли диалкилдиметиламмония, соли алкилдиметилбензиламмония, соли пиридиния, соли алкилизохинолиния и хлорид бензетония); неионогенные поверхностно-активные вещества, такие как производные амидов жирных кислот и производные многоатомных спиртов; и амфотерные поверхностно-активные вещества, такие как аланин, додецилбис(аминоэтил)глицин, бис(октиламиноэтил)глицин и N-алкил-N,N-диметиламмоний бетаин.

Диспергирующий агент является предпочтительно поверхностно-активным веществом, содержащим фторалкильную группу, которое делает возможным уменьшение количества диспергирующего агента.

Примеры анионогенного поверхностно-активного вещества, содержащего фторалкильную группу, включают фторалкилкарбоновую кислоту, имеющую от 2 до 10 атомов углерода, и ее металлические соли, перфтороктансульфонилглутамат динатрия, 3-[ω-фторалкил(C6-C11)окси]-1-алкил(C3-C4)сульфонат натрия, 3-[ω-фторалканоил(C6-C8)-N-этиламино]-1-пропансульфонат натрия, фторалкил(C11-C20)карбоновую кислоту и ее металлические соли, перфторалкилкарбоновую кислоту (C7-C13) и ее металлические соли, перфторалкил(C4-C12)сульфоновую кислоту и ее металлические соли, перфтороктансульфоновой кислоты диэтаноламид, N-пропил-N-(2-гидроксиэтил)перфтороктансульфонамид, соли перфторалкил(C6-C10)сульфонамидпропилтриметиламмония, соли перфторалкил(C6-C10)-N-этилсульфонилглицина и моноперфторалкил(C6-C16)этилфосфат.

Примеры коммерчески доступных продуктов анионогенного поверхностно-активного вещества, содержащего фторалкильную группу, включают SURFLON S-111, S-112 и S-113 (все производства компании Asahi Glass Co., Ltd.); FLUORAD FC-93, FC-95, FC-98 и FC-129 (все производства компании Sumitomo 3M Limited); UNIDYNE DS-101 и DS-102 (все производства компании DAIKIN INDUSTRIES, LTD.); MEGAFAC F-110, F-120, F-113, F-191, F-812 и F-833 (все производства компании DIC Corporation); EFTOP EF-102, 103, 104, 105, 112, 123A, 123B, 306A, 501, 201 и 204 (все производства компании Mitsubishi Materials Electronic Chemicals Co., Ltd.); и FUTARGENT F-100 и F150 (оба продукта производства компании NEOS COMPANY LIMITED).

Примеры катионогенного поверхностно-активного вещества, содержащего фторалкильную группу, включают алифатические первичные, вторичные или третичные аминокислоты, содержащие фторалкильную группу, соли алифатического четвертичного аммония (например, перфторалкил(C6-C10)сульфонамидпропилтриметиламмониевые соли), соли бензалькония, хлорид бензетония, соли пиридиния и соли имидазолиния.

Примеры коммерчески доступных продуктов катионогенного поверхностно-активного вещества, содержащего фторалкильную группу, включают SURFLON S-121 (производства компании Asahi Glass Co., Ltd.); FLUORAD FC-135 (производства компании Sumitomo 3M Limited); UNIDYNE DS-202 (производства компании DAIKIN INDUSTRIES, LTD.); MEGAFAC F-150 и F-824 (все производства компании DIC Corporation); EFTOP EF-132 (производства компании Mitsubishi Materials Electronic Chemicals Co., Ltd.); и FUTARGENT F-300 (производства компании NEOS COMPANY LIMITED).

Кроме того, диспергирующий агент в виде неорганического соединения, нерастворимого в воде, (например, трикальцийфосфат, карбонат кальция, оксид титана, коллоидный кремнезем и гидроксиапатит) может также быть использован в качестве диспергирующего агента.

В случае, когда фосфат кальция, который растворим в кислоте и в щелочи, применяют в качестве диспергирующего агента, фосфат кальция растворяют кислотой, такой как хлористоводородная кислота, с последующей промывкой водой, чтобы тем самым удалить фосфат кальция из базовых частиц тонера. В качестве варианта, он может быть удален посредством разложения с помощью фермента.

В случае, когда диспергирующий агент используют, диспергирующий агент может оставаться на поверхности базовых частиц тонера, однако диспергирующий агент предпочтительно удаляют промывкой базовых частиц тонера, с точки зрения поляризуемости тонера. В этом случае диспергирующий агент предпочтительно удаляют во время классификации, описанной ниже.

Способ удаления органического растворителя из водной среды, в которой диспергирована жидкая композиция тонера, не ограничивается особым образом. Его примеры включают способ, в котором водную среду, в которой диспергирована жидкая композиция тонера, постепенно нагревают, чтобы тем самым испарить органический растворитель, содержащийся в каплях; и способ, в котором водную среду, в которой диспергирована жидкая композиция тонера, распыляют в сухой атмосфере, чтобы тем самым испарить органический растворитель и водную среду, содержащиеся в каплях.

В случае применения способа, в котором водная среда, в которой диспергирована жидкая композиция тонера, постепенно нагревают, чтобы тем самым испарить органический растворитель, содержащийся в каплях, может быть использован роторный испаритель.

Сухая атмосфера не ограничивается особым образом. Ее примеры включают воздух, азот, диоксид углерода и газообразные продукты сгорания.

Сухая атмосфера является предпочтительно нагретой до температуры, равной или выше, чем температура кипения растворителя.

В случае применения способа, в котором водную среду, в которой диспергирована жидкая композиция тонера, распыляют в сухой атмосфере, предпочтительно используют распылительную сушилку, ленточную сушилку или барабанную печь, которые делают возможным испарение органического растворителя и водной среды в течение короткого времени.

После того как органический растворитель удален из водной среды, в которой диспергирована жидкая композиция тонера, неоднократно выполняют следующие стадии, чтобы тем самым получить базовые частицы тонера: стадию предварительного разделения посредством центрифугирования, стадию промывки посредством промывочного бака и стадию сушки посредством сушилки с горячим воздухом.

После этого базовые частицы тонера предпочтительно состаривают.

Базовые частицы тонера, как правило, состаривают при температуре от 30°C до 55°C, предпочтительно от 40°C до 50°C.

Базовые частицы тонера, как правило, состаривают в течение от 5 часов до 36 часов, предпочтительно от 10 часов до 24 часов.

В случае, когда базовые частицы тонера имеют широкое распределение частиц по размеру, тонкие частицы могут быть удалены посредством классификации.

Способ классификации не ограничивается особым образом. Например, может быть использован циклон, декантатор или центробежный сепаратор.

Базовые частицы тонера могут быть смешаны вместе с другими частицами, такими как окрашивающее вещество, антиадгезионный агент, агент управления зарядом, агент для улучшения сыпучести и агент для улучшения способности к очистке, чтобы тем самым получить смешанные частицы, с последующим необязательным приложением к ним механического ударного воздействия, чтобы тем самым сделать возможным налипание других частиц на поверхности базовых частиц тонера.

Устройство для смешивания базовых частиц тонера с другими частицами не ограничивается особым образом. Его пример включает HENSCHEL MIXER.

Метод приложения механического ударного воздействия к смешанным частицам не ограничивается особым образом. Его примеры включают метод, в котором ударное воздействие прикладывают к смешанным частицам посредством лопасти, вращающейся с высокой скоростью; и способ, в котором смешанные частицы вводят в высокоскоростной воздушный поток, с последующим ускорением, чтобы тем самым сделать возможным соударение смешанных частиц одних с другими или сделать возможным сталкивание композиционных частиц с ударной плитой.

Устройство для приложения механического ударного воздействия к смешанным частицам не ограничивается особым образом. Его примеры включают ANGMILL (производства компании Hosokawa Micron Corporation), модифицированное I-TYPE MILL (производства компании Nippon Pneumatic Mfg. Co., Ltd.), в котором давление воздуха для пульверизации уменьшено, HYBRIDIZATION SYSTEM (производства компании Nara Machinery Co., Ltd.), KRYPTRON SYSTEM (производства компании Kawasaki Heavy Industries, Ltd.), и автоматическая ступка.

Базовые частицы тонера, на поверхности которых налипли другие частицы, могут быть подвергнуты пропусканию через ультразвуковое сито, чтобы удалить грубые частицы.

(Проявитель)

Проявитель по данному изобретению содержит тонер и носитель.

Тонер может быть смешан с носителем, чтобы получить двухкомпонентный проявитель.

Массовое отношение тонера к носителю составляет, как правило, от 0,01 до 0,1.

Носитель не ограничивается особым образом. Его примеры включают порошок железа, порошок феррита и порошок магнетита.

Носитель имеет, как правило, средний диаметр частиц от 20 мкм до 200 мкм.

Носитель может быть покрыт смолой.

Смола не ограничивается особым образом. Ее примеры включают аминовую смолу (например, карбамидоформальдегидную смолу, меламиновую смолу, бензогуанаминовую смолу, полимочевину и полиамид), поливиниловую смолу и поливинилиденовую смолу (например, акриловую смолу, полиметилметакрилат, полиакрилонитрил, поливинилацетат, поливиниловый спирт и поливинилбутираль), полистирольную смолу (например, полистирол и стирол-акриловой сополимер), смолу на основе галогенированного олефина (например, поливинилхлорид), смолу на основе сложного полиэфира (например, полиэтилентерефталат и полибутилентерефталат), поликарбонатную смолу, полиэтилен, поливинилфторид, поливинилиденфторид, политрифторэтилен, полигексафторпропилен, сополимер винилиденфторида и акрилового мономера, сополимер винилиденфторида и винилфторида, тройной фторсополимер (например, тройной сополимер тетрафторэтилена, винилиденфторида и не содержащего фтор мономера) и кремнийорганическую смолу.

Покрытие из смолы может содержать электропроводный порошок, в случае необходимости.

Электропроводный порошок не ограничивается особым образом. Его примеры включают металлический порошок, углеродную сажу, порошок оксида титана, порошок оксида олова и порошок оксида цинка.

Электропроводный порошок имеет, как правило, средний диаметр частиц 1 мкм или менее. Когда средний диаметр частиц больше чем 1 мкм, может быть затруднено регулирование электрического сопротивления.

Тонер может быть использован в качестве однокомпонентного магнитного проявителя или однокомпонентного немагнитного проявителя.

(Устройство для формирования изображения)

Устройство для формирования изображения включает фотопроводник, зарядный узел, экспонирующий узел, проявляющий узел, узел для переноса и фиксирующий узел; и, в случае необходимости, дополнительно включает другие узлы.

Зарядный узел является узлом, сконфигурированным, чтобы заряжать фотопроводник.

Экспонирующий узел является узлом, сконфигурированным, чтобы экспонировать заряженный фотопроводник светом, чтобы тем самым сформировать электростатическое скрытое изображение.

Проявляющий узел является узлом, содержащим тонер и сконфигурированным, чтобы проявлять посредством тонера электростатическое скрытое изображение, которое было сформировано на фотопроводнике, чтобы тем самым сформировать изображение из тонера.

Узел для переноса является узлом, сконфигурированным, чтобы переносить изображение из тонера, которое было сформировано на фотопроводнике, на среду для печати.

Фиксирующий узел является узлом, сконфигурированным, чтобы фиксировать изображение из тонера, которое было перенесено на среду для печати.

Фиг. 1 иллюстрирует тандемное электрофотографическое устройство в качестве одного из примеров устройства для формирования изображения.

На этой фигуре, ссылочная позиция 100 обозначает основной корпус копировального аппарата, 200 обозначает стол для подачи бумаги, на котором установлен основной корпус копировального аппарата 100, 300 обозначает сканер, установленный на основном корпусе копировального аппарата 100, и 400 обозначает узел автоматической подачи оригиналов (ADF), установленный на сканере 300. В центральной части основного корпуса копировального аппарата 100 размещен промежуточный передающий элемент 50 в форме бесконечной ленты. Промежуточный передающий элемент 10 может перемещаться вращающимся образом в направлении по часовой стрелке на этой фигуре посредством действия трех поддерживающих роликов 14, 15 и 16, вокруг которых натянут промежуточный передающий элемент.

Очистной узел 17, который сконфигурирован, чтобы удалять остаточный тонер, остающийся на промежуточном передающем элементе 10 после переноса составного изображения из тонера, предоставлен на левой стороне поддерживающего ролика 15.

На промежуточном передающем элементе 10, натянутом между поддерживающим роликом 14 и поддерживающим роликом 15, четыре узлы 18 формирования изображения желтого, голубого, пурпурного и черного цветов расположены горизонтально вдоль направления перемещения промежуточного передающего элемента, чтобы тем самым образовать узел 20 формирования изображения.

Экспонирующий узел 21 расположен на узле 20 формирования изображения. Узел 22 для вторичного переноса расположен на стороне промежуточного передающего элемента 10, противоположной той стороне, на которой расположен узел 20 формирования изображения. Узел 22 для вторичного переноса сформирован посредством натягивания ленты 24 для вторичного переноса, которая является бесконечной лентой, между двумя роликами 23 и расположен таким образом, что прижат к третьему поддерживающему ролику 16 посредством промежуточного передающего элемента 10. Соответственно, составное изображение из тонера на промежуточном передающем элементе 10 передается на лист (не проиллюстрировано).

Фиксирующий узел 25, сконфигурированный таким образом, чтобы фиксировать составное изображение из тонера, которое было перенесено на лист, расположен с боковой стороны узла 22 для вторичного переноса. Фиксирующий узел 25 содержит фиксирующую ленту 26, которая является бесконечной лентой, и прижимным валиком 27, расположенным таким образом, чтобы прижимать фиксирующую ленту 26.

Узел 22 для вторичного переноса также имеет назначение перемещения листа, на который было перенесено составное изображение из тонера, к фиксирующему узлу 25.

Следует заметить, что валик для переноса или бесконтактный зарядный узел может быть предоставлен в качестве узла 22 для вторичного переноса.

Инвертор 28 листов, который сконфигурирован, чтобы переворачивать лист для того, чтобы выполнять формирование изображения на обеих сторонах листа, предоставлен ниже узла 22 для вторичного переноса и фиксирующего узла 25 и горизонтально узлу 20 формирования изображения.

При выполнении копирования посредством тандемного электрофотографического устройства документ помещают на оригиналодержателе 30 узла 400 автоматической подачи оригиналов. В качестве альтернативы, узел 400 автоматической подачи оригиналов открывают, документ помещают на контактное стекло 32 сканера 300, и затем узел 400 автоматической подачи оригиналов закрывают, чтобы прижать документ.

В случае, когда документ размещают на узле 400 автоматической подачи оригиналов, как только стартовая кнопка (не проиллюстрирована) нажата, документ перемещается на контактное стекло 32, и затем сканер 300 приводится в действие, чтобы предоставить возможность перемещения первому подвижному элементу 33 и второму подвижному элементу 34. В то же время, в случае, когда документ размещают на контактном стекле 32, сканер 300 немедленно приводится в действие таким же образом, как указано выше. Затем, свет излучается источником света (не проиллюстрирован) первого подвижного элемента 33, и отраженный свет отражается от поверхности документа. После этого, отраженный свет дополнительно отражается зеркалом второго подвижного элемента 34, проходит через линзу 35 для формирования изображения и воспринимается считывающим датчиком 36, чтобы тем самым считать содержание документа.

Как только стартовая кнопка (не проиллюстрирована) нажата, один из поддерживающих роликов 14, 15 и 16 приводится во вращение приводным двигателем (не проиллюстрирован), чтобы тем самым приводить во вращение другие два поддерживающих ролика и перемещать вращающимся образом промежуточный передающий элемент 10. В то же самое время, в каждом узле 18 формирования изображения, фотопроводники 40K, 40Y, 40M и 40C вращаются, чтобы тем самым сформировать изображения из тонеров черного, желтого, пурпурного или голубого цвета на фотопроводниках 40K, 40Y, 40M и 40C. Затем, вместе с перемещением промежуточного передающего элемента 10, эти монохромные изображения последовательно переносятся на промежуточный передающий элемент, чтобы тем самым сформировать составное изображение из тонера на промежуточном передающем элементе 10.

Как только стартовая кнопка (не проиллюстрирована) нажата, один из валиков 42 для подачи бумаги стола 200 для подачи бумаги вращается, чтобы выпускать листы из одной из нескольких кассет 44 для подачи накопителя бумаги 43. Выпущенные листы отделяются один за другим листоотделяющим роликом 45 для направления в проход 46 для подачи и затем перемещаются транспортирующим валиком 47 в проход 48 для подачи внутри основного корпуса копировального аппарата 100. Лист, перемещаемый в проходе для подачи бумаги, затем сталкивается с роликом 49 регистрации и останавливается. В качестве альтернативы, листы на лотке 51 для ручной подачи выпускаются посредством вращения валика 50 для подачи бумаги, отделяются один за другим листоотделяющим валиком 52 для направления их в проход 53 для ручной подачи бумаги, и затем останавливаются посредством столкновения с роликом 49 регистрации.

После этого, ролик 49 регистрации вращается синхронно с переносом составного изображения из тонера на промежуточный передающий элемент 10, и лист подается между промежуточным передающим элементом 10 и узлом 22 для вторичного переноса. Затем составное изображение из тонера переносится на лист узлом 22 для вторичного переноса.

Лист, на который было перенесено составное изображение из тонера, перемещается узлом 22 для вторичного переноса к фиксирующему узлу 25. Затем, составное изображение из тонера фиксируется в фиксирующем узле 25 посредством приложения тепла и давления.

Лист, на котором зафиксировано составное изображение из тонера, изменяет направление своего перемещения посредством переключаемого ножа 55, выпускается выпускным роликом 56 и затем укладывается в стопу на выходном лотке 57 для бумаги. В качестве варианта, лист, на котором зафиксировано составное изображение из тонера, изменяет направление своего перемещения посредством переключаемого ножа 55 и перемещается в инвертор 28 листов, где лист переворачивается. После этого, составное изображение из тонера также фиксируется на оборотной стороне листа. Затем лист выпускается выпускным роликом 56 и укладывается в стопу на выходном лотке 57 для бумаги.

В то же время, остаточный тонер, остающийся на промежуточном передающем элементе 10, на котором было перенесено составное изображение из тонера, удаляется посредством очистного узла 17, для подготовки к последующему формированию изображения, выполняемому узлом 20 формирования изображения.

Ролик 49 регистрации обычно заземлен, однако к нему может быть приложено напряжение смещения для удаления бумажной пыли с листа.

Следует заметить, что в узле 20 формирования изображения, каждый узел 18 формирования изображения включает, как проиллюстрировано на Фиг. 2, узел 60 для зарядки, узел 61 для проявления, узел 62 для первичного переноса, очистной узел 63 и узел для устранения заряда 64, расположенные вокруг фотопроводника 40 в форме барабана 40. На Фиг. 2, символ L обозначает лазерное излучение.

Тандемное электрофотографическое устройство имеет системную скорость от 0,2 м/с до 3,0 м/с. Фиксирующий узел 25 имеет предпочтительно контактное давление фиксирующей среды от 10 Н/см2 до 3000 Н/см2 и время контакта при фиксировании от 30 мс до 400 мс, что делает возможным улучшение сыпучести тонера и выполнение проявления, переноса и фиксирования лишь при небольшом загрязнении проявляющего элемента. В дополнение к этому, тонер предоставляет возможность быть деформированным, чтобы тем самым регулировать фиксирование в расплавленном состоянии на среде для печати (например, бумаге), и чтобы тем самым предотвращать возникновение горячего смещения. Кроме того, количество теплоты, требуемой для фиксирования тонера, может быть отрегулировано. Вследствие этого качество изображения может быть обеспечено при небольшом количестве потребляемой электрической энергии.

Следует заметить, что системную скорость определяют следующим образом. Сто листов бумаги размера A4 непрерывным образом подают в продольном направлении подачи (длина листа в направлении подачи: 297 мм) и системную скорость вычисляют в соответствии со следующим выражением: 100×297/A (где A обозначает время подачи [с] от начала до конца).

Следует заметить, что время контакта при фиксировании может быть вычислено из линейной скорости и ширины полосы печатного контакта фиксирующей среды при фиксировании.

(Технологический картридж)

Технологический картридж включает фотопроводник и проявляющий узел, сконфигурированный таким образом, чтобы проявлять тонером электростатическое скрытое изображение, сформированное на фотопроводнике, которые поддерживаются объединенным образом, и установлен с возможностью съема на основном корпусе устройства для формирования изображения.

Фиг. 3 иллюстрирует один из примеров технологического картриджа.

Технологический картридж включает фотопроводник 40, узел 60 для зарядки, узел 61 для проявления и очистной узел 63, которые поддерживаются объединенным образом, и установлен с возможностью съема на основном корпусе устройства для формирования изображения.

Устройство для формирования изображения не ограничивается особым образом. Его примеры включают копировальный аппарат и принтер.

Примеры

Данное изобретение будет теперь описано при ссылках на Примеры, однако оно не ограничивается ими. Следует заметить, что «часть(и)» означает «часть(и) по массе».

[Пример 1]

<Синтез жидкой дисперсии виниловой смолы 1>