Область техники

Данное изобретение относится к тонеру, применяемому для проявления электростатического изображения в электрофотографии, электростатической записи, электростатической печати и т.д., и способу получения тонера и проявителю.

Предшествующий уровень техники

Обычно способ с измельчением являлся единственным способом изготовления тонеров для проявления электростатического изображения, применяемых в копировальных аппаратах для электрофотографической записи, принтерах и факс-аппаратах, а также в многофункциональных периферийных устройствах с объединением этих функций. Однако в последнее время стал распространенным так называемый способ полимеризации для изготовления частиц тонера в водной среде, и он даже становится основным направлением для замены способа с измельчением. Тонеры, изготовленные способом полимеризации, называют «полимеризованным тонером» или, в некоторых странах, «химическим тонером».

Способ полимеризации называют так, поскольку он включает реакцию полимеризации исходных материалов тонера во время изготовления частиц тонера или во время их обработки. Различные способы полимеризации были осуществлены на практике, включая способ суспензионной полимеризации, способ агрегации эмульсии, способ суспендирования полимера (способ агрегации полимера), способ сложноэфирного удлинения цепи и т.д.

Так называемый способ растворения с суспендированием полимера, включающий уменьшение объема, также находится в процессе разработки (см. Патентный документ 1). В способе растворения с суспендированием диспергируют или растворяют материалы тонера в летучем растворителе, таком как органический растворитель с низкой температурой кипения, эмульгируют их в водной среде, содержащей диспергирующий агент, чтобы получить жидкие капли материалов, и после этого удаляют летучий растворитель. В отличие от способа суспензионной полимеризации и способа эмульсионной полимеризации с агрегацией, способ растворения с суспендированием может применять весьма разнообразные смолы, и особенно важно то, что в нем можно применять сложнополиэфирную смолу, применимую для полноцветного процесса, в котором требуются прозрачность и гладкость фиксированного изображения.

Как правило, тонеры, полученные способом полимеризации, склонны иметь меньший диаметр частиц и более узкое распределение частиц по размеру, и имеют форму частиц, более близкую к сферической, чем тонеры, полученные способом с измельчением. Поэтому, применение тонера, полученного способом полимеризации, является выгодным в том, что могут быть получены высококачественные изображения в электрофотографии. Однако в способе полимеризации должно быть затрачено значительное время на процесс полимеризации, и после агломерации растворителя и частиц тонера и отделения их друг от друга необходимо промывать и сушить частицы тонера повторно. Поэтому способ полимеризации является невыгодным в том, что он требует много времени, воды и энергии.

Вследствие этого, предложены способы грануляции в струе жидкости, в которых жидкость с исходными компонентами материалов тонера, растворенными в растворителе, (которая далее в данном документе может называться жидкой композицией тонера) тонко распыляют с применением распылителей различного вида, и после этого тонко распыленный продукт сушат, чтобы тем самым получить порошковый тонер (см., например, Патентные документы 2-4). Эти предложения могут устранить недостатки способа полимеризации, поскольку они не требуют применения воды и могут существенным образом сокращать стадии промывки и сушки.

Однако в соответствии со способами изготовления тонера, представленными этими предложениями, тонер может быть получен в результате процесса, в котором капли жидкости, образованные распылением жидкой композиции тонера, объединяются одни с другими, перед высушиванием, и растворитель удаляется сушкой из такого объединенного состояния. Соответственно, имеет место проблема, заключающаяся в том, что распределение по размеру частиц полученного тонера не может избежать расширения и не может быть адекватным.

В отношении такой проблемы, предложен способ изготовления тонера с приложением вибрации, имеющей постоянную частоту, к металлической пластине и выпуска посредством этого капель жидкости из выпускных отверстий, сформированных в металлической пластине (см. Патентный документ 5). Предложенная технология может быть выполнена без большого количества промывочной жидкости и повторного разделения растворителя и частиц и может изготавливать тонер, имеющий подходящее распределение частиц по размеру при очень высокой производительности с экономией энергии.

В последнее время, с точки зрения экономии энергии, востребованы тонеры, способные к фиксированию при низкой температуре. Как правило, тонеры, которые востребованы, являются тонерами, способными к фиксированию в широком интервале, при применении которых не возникают нарушения в изображениях от пониженных температур до повышенных температур. Для того чтобы обеспечить способность к низкотемпературному фиксированию, требуется, чтобы тонеры являлись композицией с пониженной молекулярной массой, которая плавится при более низкой температуре, тогда как для того, чтобы обеспечить способность к фиксированию при повышенной температуре, требуется, чтобы тонеры являлись композицией с повышенной молекулярной массой, которая может поддерживать более высокую вязкость расплава вплоть до более высокой температуры (Патентный документ 6). В связи с этим, молекулярная масса связующей смолы становится высокой.

Однако, когда тонер, который может соответствовать требованиям в отношении способности к фиксированию и стабильности термостойкости при хранении, изготавливают способом изготовления тонера, предложенным в Патентном документе 6, молекулярная масса связующей смолы становится высокой, тем самым ухудшая способность к сушке, что приводит к проблеме, заключающейся в том, что капли тонера объединяются и связываются одни с другими в потоке воздуха для сушки, что ухудшает распределение частиц по размеру. Следовательно, имела место проблема, связанная с обеспечением для тонера как интервала фиксирования, так и узкого распределения частиц по размеру.

Список ссылок

Патентные документы

Патентный документ 1: Выложенная заявка на патент Японии (JP-A) № 07-152202

Патентный документ 2: Патент Японии (JP-B) № 3786034

Патентный документ 3: JP-B № 3786035

Патентный документ 4: JP-A № 57-201248

Патентный документ 5: JP-A № 2006-293320

Патентный документ 6: JP-A № 2002-14489

Сущность изобретения

Техническая проблема

Данное изобретение было сделано, принимая во внимание проблемы, описанные выше, и целью данного изобретения является предоставление тонера, который получен гранулированием композиции тонера в гидрофобной среде и последующей сушкой гранулированного продукта, и который может одновременно соответствовать требованиям в отношении как узкого распределения частиц по размеру, так и способности к фиксированию.

Решение проблемы

Данное изобретение в качестве решения проблем, описанных выше, имеет характеристики, описанные ниже в (1).

(1) Тонер, содержащий:

связующую смолу,

где тонер получен гранулированием композиции тонера в гидрофобной среде и последующей сушкой гранулированного продукта,

где связующая смола включает 2 или более видов связующих смол, имеющих разные краевые углы смачивания (по отношению к воде),

где связующая смола, имеющая наибольший краевой угол смачивания, имеет средневесовую молекулярную массу 15000 или менее, и

где другие связующие смолы имеют средневесовую молекулярную массу более чем 15000.

Преимущества данного изобретения

Данное изобретение может предоставлять тонер, который может одновременно соответствовать требованиям в отношении как узкого распределения частиц по размеру, так и способности к фиксированию.

Краткое описание чертежей

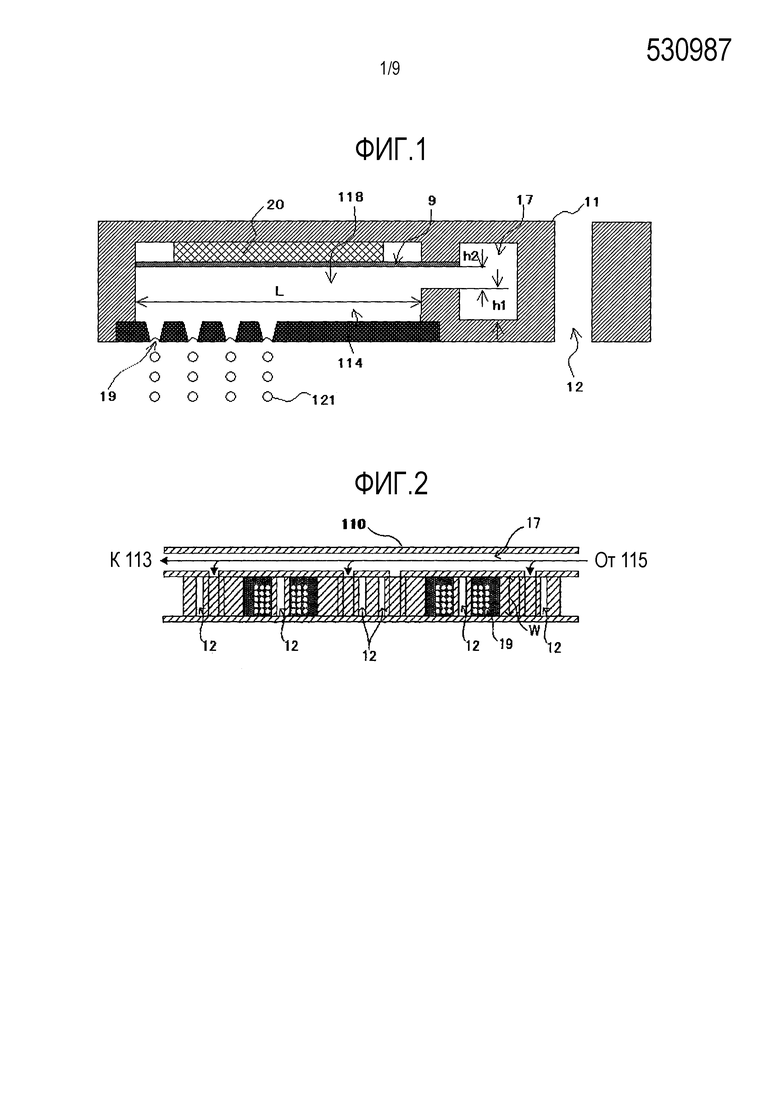

Фиг.1 представляет собой вид поперечного сечения, показывающий пример конфигурации узла для формирования капель жидкости резонансом в столбе жидкости.

Фиг.2 представляет собой вид поперечного сечения, показывающий пример конфигурации узла для формирования капель жидкости резонансом в столбе жидкости.

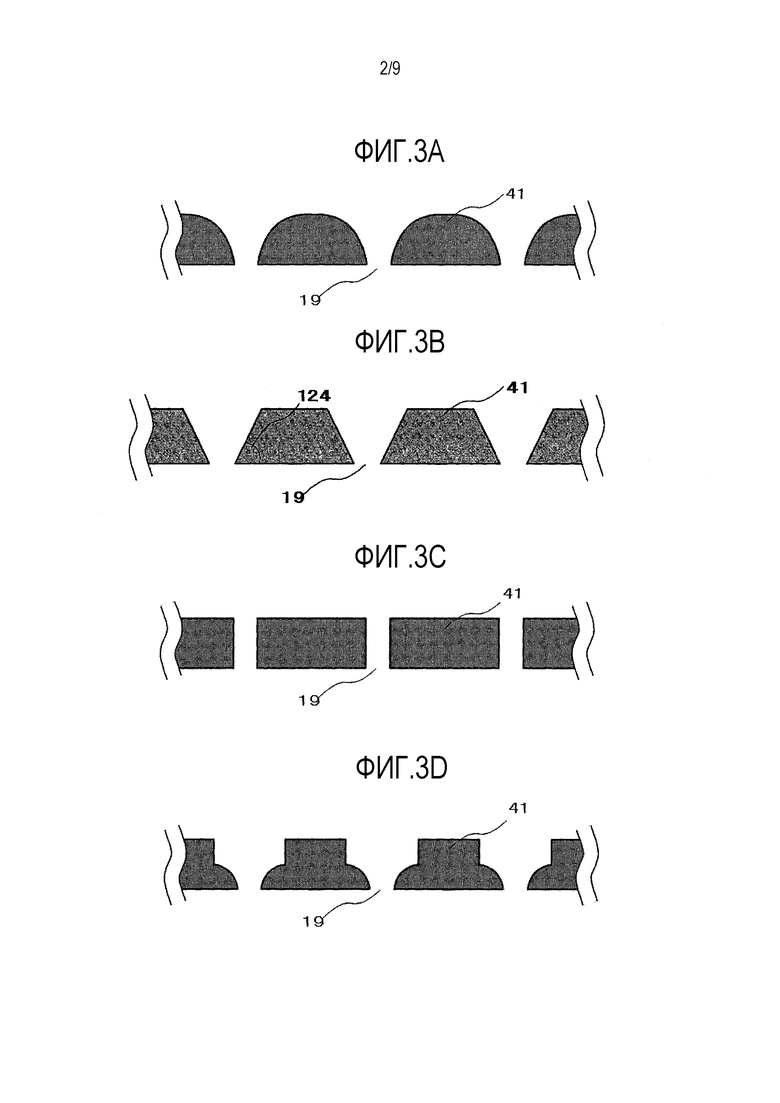

Фиг.3A представляет собой схематический вид поперечного сечения, показывающий пример выпускного отверстия, имеющего круглую форму.

Фиг.3B представляет собой схематический вид поперечного сечения, показывающий пример выпускного отверстия, имеющего коническую форму.

Фиг.3C представляет собой схематический вид поперечного сечения, показывающий пример выпускного отверстия, имеющего прямоугольную форму.

Фиг.3D представляет собой схематический вид поперечного сечения, показывающий пример выпускного отверстия, имеющего комбинированную круглую-коническую форму.

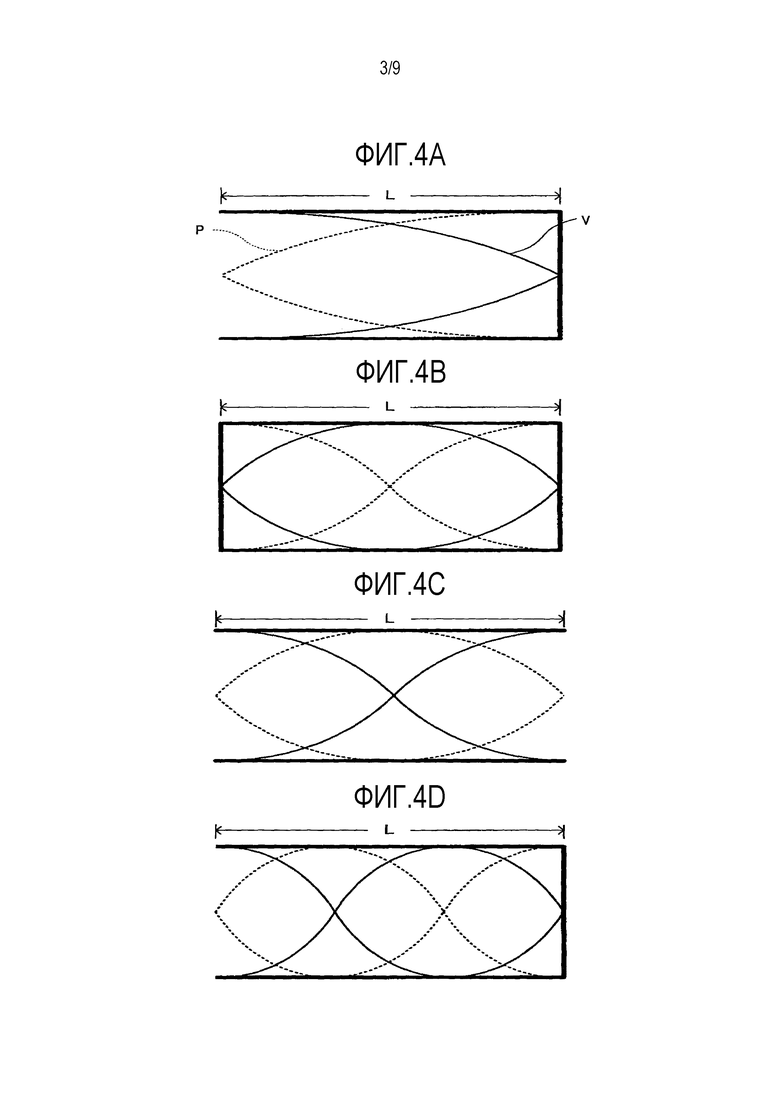

Фиг.4A представляет собой схематический пояснительный чертеж, показывающий стоячую волну пульсации скорости и давления, когда жидкостная камера с резонансом в столбе жидкости закреплена на одном конце и N=1, где P представляет распределение давления, V представляет распределение скорости и L=λ/4.

Фиг.4B представляет собой схематический пояснительный чертеж, показывающий стоячую волну пульсации скорости и давления, когда жидкостная камера с резонансом в столбе жидкости закреплена на обоих концах и N=2, где L=λ/2.

Фиг.4C представляет собой схематический пояснительный чертеж, показывающий стоячую волну пульсации скорости и давления, когда жидкостная камера с резонансом в столбе жидкости свободна на обоих концах и N=2, где L=λ/2.

Фиг.4D представляет собой схематический пояснительный чертеж, показывающий стоячую волну пульсации скорости и давления, когда жидкостная камера с резонансом в столбе жидкости закреплена на одном конце и N=3, где L=3λ/4.

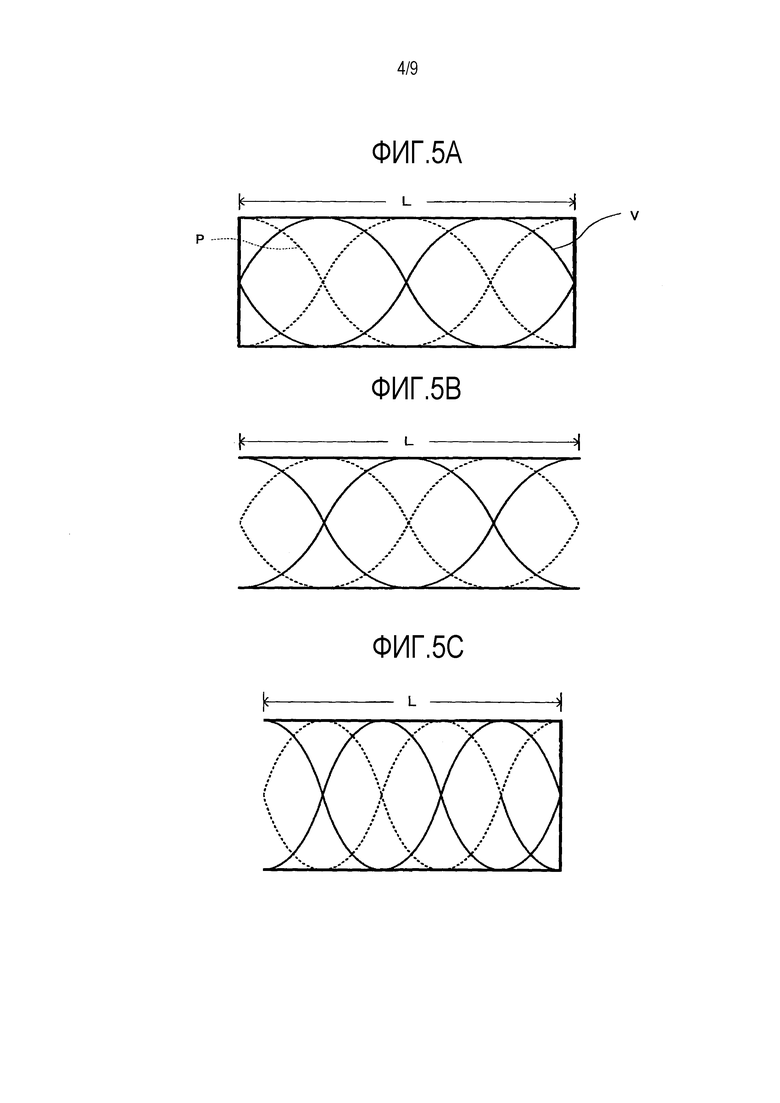

Фиг.5A представляет собой схематический пояснительный чертеж, показывающий стоячую волну пульсации скорости и давления, когда жидкостная камера с резонансом в столбе жидкости закреплена на обоих концах и N=4, где P представляет распределение давления, V представляет распределение скорости и L=λ.

Фиг.5B представляет собой схематический пояснительный чертеж, показывающий стоячую волну пульсации скорости и давления, когда жидкостная камера с резонансом в столбе жидкости свободна на обоих концах и N=4, где L=λ.

Фиг.5C представляет собой схематический пояснительный чертеж, показывающий стоячую волну пульсации скорости и давления, когда жидкостная камера с резонансом в столбе жидкости закреплена на одном конце и N=5, где L=5λ/4.

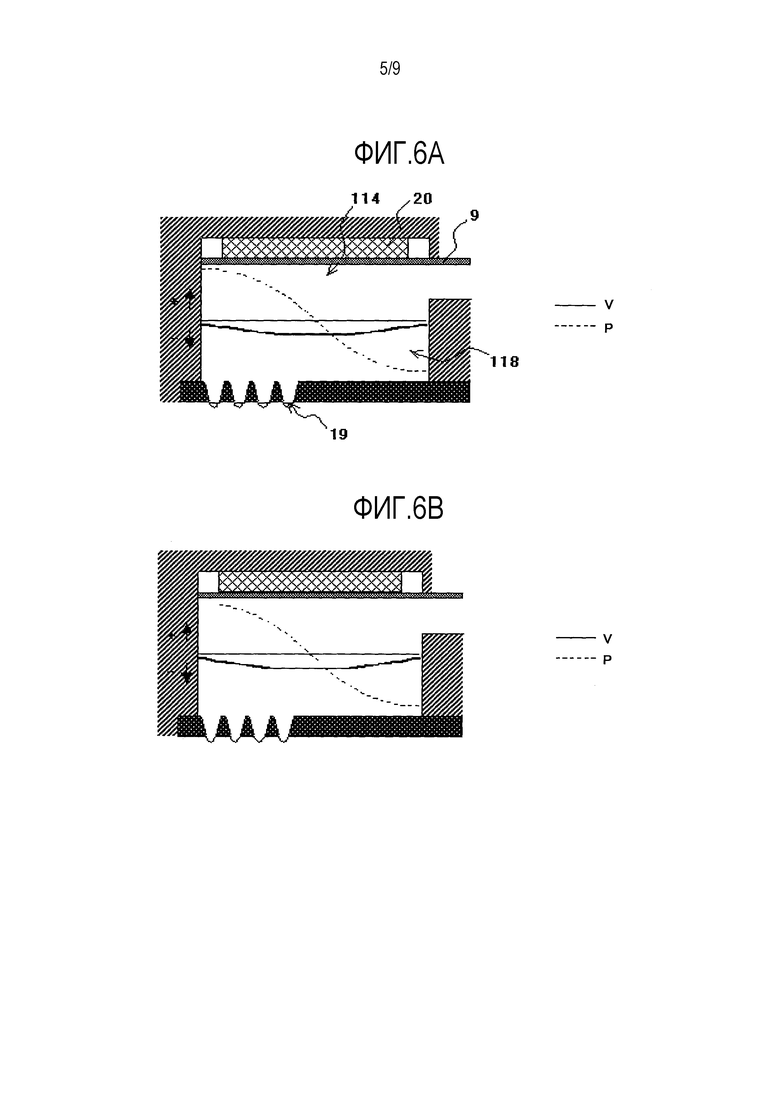

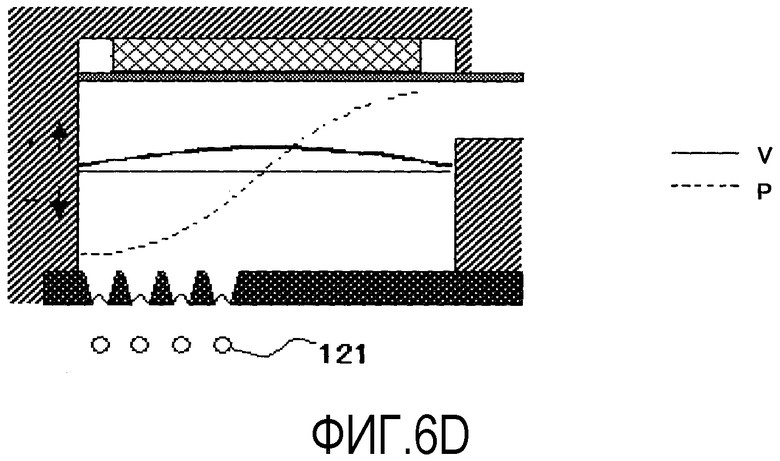

Фиг.6A представляет собой схематический пояснительный чертеж, показывающий феномен резонанса в столбе жидкости, возникающий в протоке для резонанса в столбе жидкости узла для формирования капель жидкости, где V представляет распределение скорости, и P представляет распределение давления.

Фиг.6B представляет собой схематический пояснительный чертеж, показывающий феномен резонанса в столбе жидкости, возникающий в протоке для резонанса в столбе жидкости узла для формирования капель жидкости, где V представляет распределение скорости, и P представляет распределение давления.

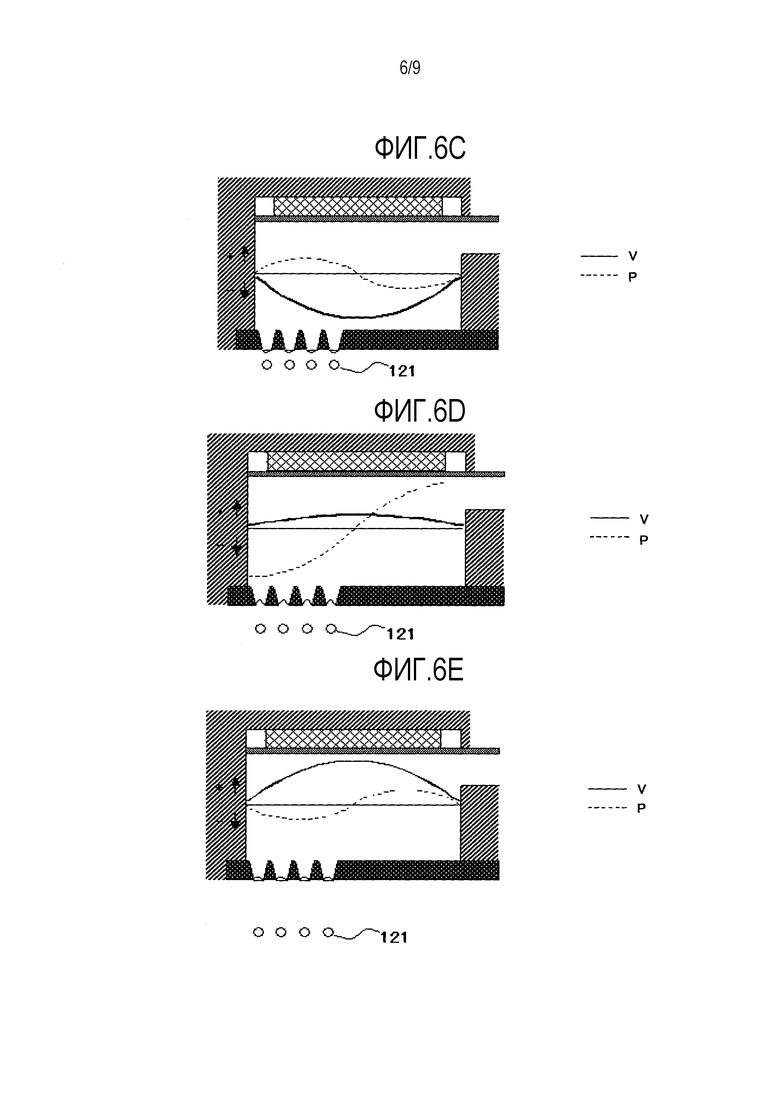

Фиг.6C представляет собой схематический пояснительный чертеж, показывающий феномен резонанса в столбе жидкости, возникающий в протоке для резонанса в столбе жидкости узла для формирования капель жидкости, где V представляет распределение скорости, и P представляет распределение давления.

Фиг.6D представляет собой схематический пояснительный чертеж, показывающий феномен резонанса в столбе жидкости, возникающий в протоке для резонанса в столбе жидкости узла для формирования капель жидкости, где V представляет распределение скорости, и P представляет распределение давления.

Фиг.6E представляет собой схематический пояснительный чертеж, показывающий феномен резонанса в столбе жидкости, возникающий в протоке для резонанса в столбе жидкости узла для формирования капель жидкости, где V представляет распределение скорости, и P представляет распределение давления.

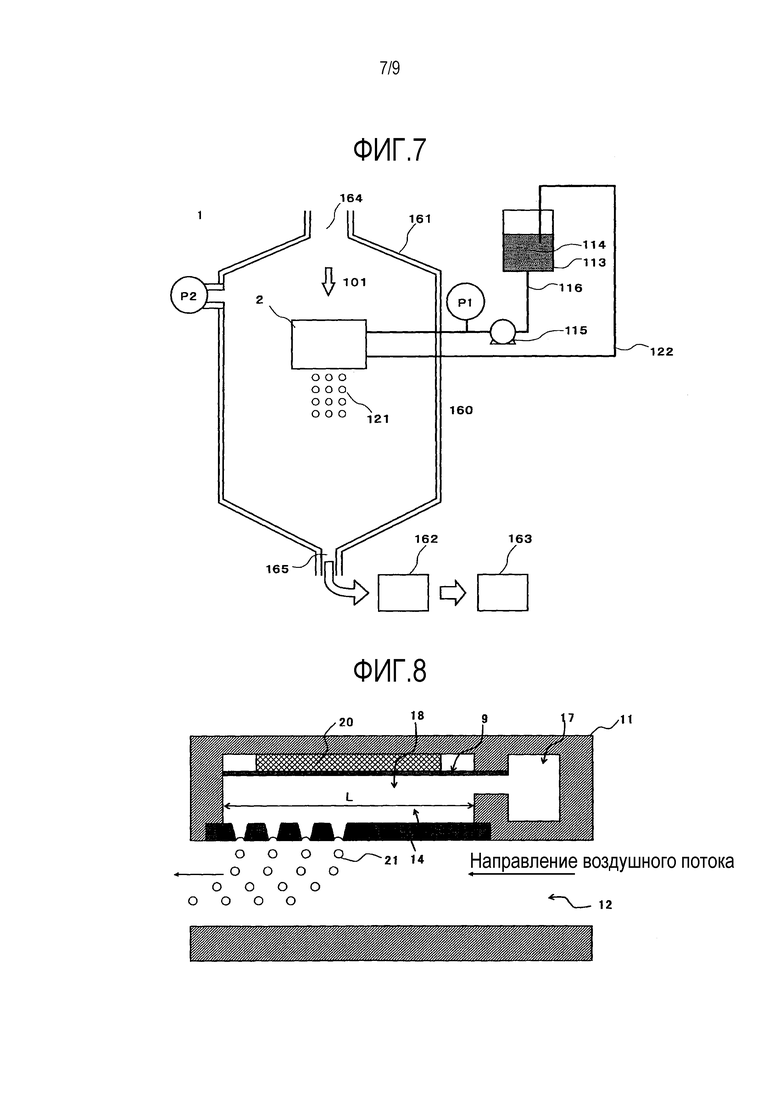

Фиг.7 представляет собой схематическое изображение примера устройства для изготовления тонера.

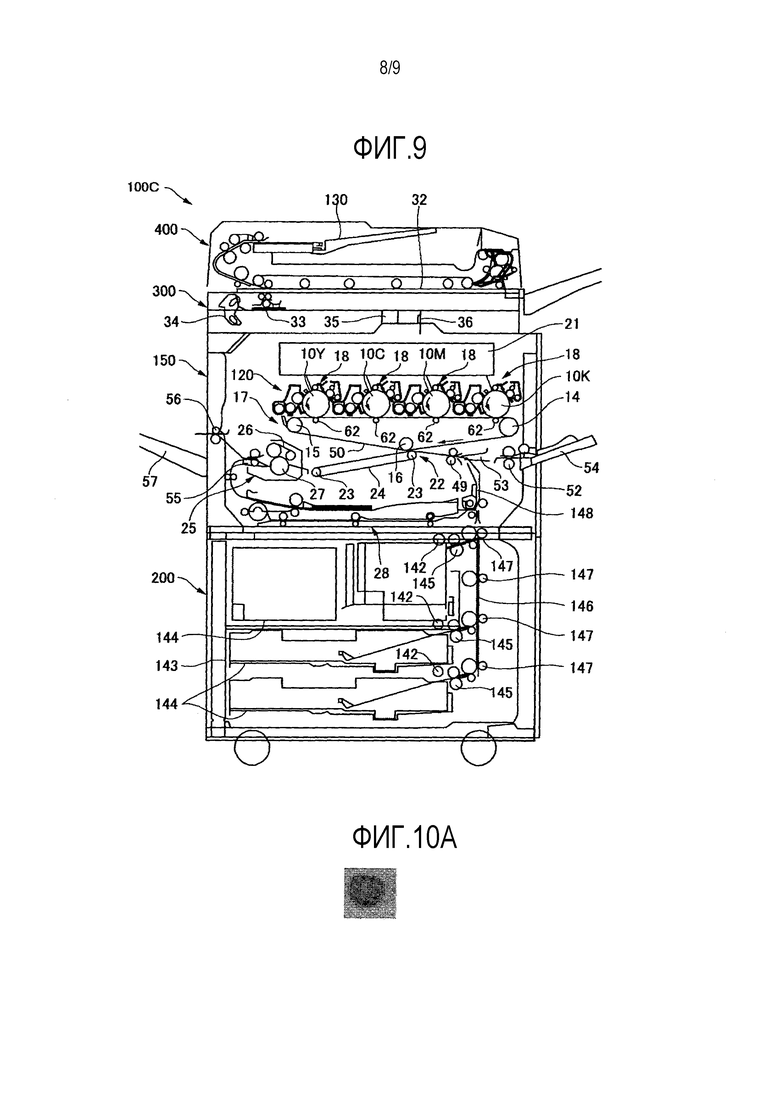

Фиг.8 представляет собой вид поперечного сечения, показывающий пример конфигурации узла для формирования капель жидкости резонансом в столбе жидкости.

Фиг.9 представляет собой схематическое изображение примера тандемного устройства для формирования полноцветного изображения.

Фиг.10A представляет собой изображение для пояснения объединенного состояния частиц тонера (часть 1), показывающее базовую частицу (4,2 мкм).

Фиг.10B представляет собой изображение для пояснения объединенного состояния частиц тонера (часть 2), показывающее объединенную частицу (5,3 мкм) (2 частицы).

Фиг.10C представляет собой изображение для пояснения объединенного состояния частиц тонера (часть 3), показывающее объединенную частицу (6,1 мкм) (3 частицы).

Фиг.10D представляет собой изображение для пояснения объединенного состояния частиц тонера (часть 4), показывающее объединенную частицу (6,7 мкм) (4 частицы).

Фиг.10E представляет собой изображение для пояснения связанного состояния частиц тонера (часть 1), показывающее базовую частицу.

Фиг.10F представляет собой изображение для пояснения связанного состояния частиц тонера (часть 2), показывающее связанную частицу (2 частицы).

Фиг.10G представляет собой изображение для пояснения связанного состояния частиц тонера (часть 3), показывающее связанную частицу (3 частицы).

Описание вариантов осуществления изобретения

Вариант осуществления для выполнения данного изобретения будет разъяснен ниже при ссылках на чертежи. Так называемые обычные специалисты в данной области техники могут легко выполнить другие варианты осуществления посредством внесения модификаций и изменений в данное изобретение, определенное далее, в пределах объема формулы изобретения. Такие модификации и изменения включены в объем формулы изобретения, и пояснения, приведенные ниже, представляют лучший вариант осуществления данного изобретения и не ограничивают объем формулы изобретения.

Первоначально будут разъяснены материалы тонера и тонер.

Например, тонер по данному изобретению содержит по меньшей мере связующую смолу, окрашивающее вещество и антиадгезионный агент, и содержит агент управления зарядом, добавку и другие компоненты в соответствии с необходимостью.

Тонер по данному изобретению получают гранулированием композиции тонера в гидрофобной среде и последующей сушкой гранулированного продукта, Тонер содержит связующую смолу. Связующая смола содержит 2 или более видов связующих смол, имеющих разные краевые углы смачивания (по отношению к воде). Связующая смола, имеющая наибольший краевой угол смачивания, имеет средневесовую молекулярную массу 15000 или менее. Другие связующие смолы имеют средневесовую молекулярную массу более чем 15000.

Гидрофобная среда является неполярной средой. Ее конкретные примеры включают азот, диоксид углерода и аргон.

Тонер по данному изобретению предпочтительно имеет краевой угол смачивания перед горячим плавлением (CAa [°]) и краевой угол смачивания после горячего плавления (CAb [°]), которые удовлетворяют следующему условию (Формула I).

CAb + 3° < CAa (Формула I)

Угол CAa составляет предпочтительно 65° или более.

Величина CAa немного варьируется в зависимости от связующих смол. Связующая смола тонера является предпочтительно сложнополиэфирной смолой, с учетом способности к низкотемпературному фиксированию. Когда применяют сложнополиэфирную смолу, CAa становится равным 65° или более.

Когда частицы сушат в гидрофобной среде, гидрофобный материал будет распределен неравномерно в поверхностном слое частиц вследствие баланса поверхностной энергии. Формула CAb + 3° ≤ CAa означает, что материалы распределены неравномерно в частицах тонера перед горячим плавлением. Когда это отношение выполняется, то может быть подтверждено косвенным образом, что высокогидрофобный материал, т.е. в данном варианте осуществления, связующая смола, имеющая большой краевой угол смачивания и низкую молекулярную массу, распределен неравномерно в поверхностном слое частиц.

Теперь будет пояснена «жидкая композиция тонера», применяемая в данном изобретении. Жидкая композиция тонера может иметь жидкое состояние, полученное посредством растворения или диспергирования вышеуказанных компонентов тонера в растворителе, или жидкая композиция тонера не требует содержания растворителя, пока она находится в жидком состоянии при условиях выпуска. Жидкая композиция тонера проявляет жидкое состояние, которое происходит от некоторых или всех компонентов тонера, смешанных в их расплавленном состоянии.

Возможно применение в качестве материалов тонера полностью тех же самых материалов, что используют для обычных электрофотографических тонеров, при условии, что возможно приготовление вышеуказанной жидкой композиции тонера. Возможно приллирование этих материалов с образованием мелких капель жидкости при применении узла для выпуска капель жидкости, как описано выше, и изготовление требуемых частиц тонера с помощью узла для затвердевания/улавливания капель жидкости.

(Органический растворитель)

Органический растворитель не ограничивается особым образом и может быть подходящим образом выбран в соответствии с целевым назначением, при условии, что он может стабильным образом диспергировать диспергируемый элемент, такой как окрашивающее вещество. При улавливании тонера циклоном необходимо улавливать тонер посредством сушки жидкой композиции тонера до определенной степени в газовой фазе. Поэтому растворитель, который может легко быть удален при сушке, является предпочтительным. С точки зрения сушки, температура кипения растворителя составляет предпочтительно 100°C или ниже.

Предпочтительные примеры органического растворителя включают эфиры, кетоны, сложные эфиры, углеводороды и спирты. Его более предпочтительные примеры включают тетрагидрофуран (THF), ацетон, метилэтилкетон (MEK), этилацетат и толуол. Один из них может быть использован отдельным образом или два или более из них могут быть использованы в комбинации.

(Связующие смолы)

В данном изобретении возможно одновременно удовлетворять требование как в отношении узкого распределения частиц по размеру, так и способности к фиксированию посредством применения 2 или более видов связующих смол, имеющих разные молекулярные массы и разные краевые углы смачивания.

В данном изобретении краевой угол смачивания материалов связующей смолы является очень важным. Когда материалы, имеющие разные краевые углы смачивания гранулируют в гидрофобной среде и сушат, материал, имеющий меньшую энергию, т.е. материал, имеющий больший краевой угол смачивания, будет распределен неравномерно в поверхностном слое частиц, поскольку сила, создающая поверхностную энергию частиц, воздействует наименьшим образом на частицы. С другой стороны, при химическом гранулировании, которое в последние годы является основным способом изготовления тонера, имеет место тенденция, заключающаяся в том, что материал, имеющий более высокую энергию, т.е. материал, имеющий меньший краевой угол смачивания, распределен неравномерно в поверхностном слое материалов, поскольку материалы тонера диспергированы в водной фазе в форме масляной фазы.

Когда смола, имеющая больший краевой угол смачивания, имеет меньшую молекулярную массу, посредством обеспечения присутствия этой смолы, имеющей меньшую молекулярную массу, в поверхностном слое частиц тонера, чтобы улучшить скорость сушки при сушке тонера, возможно предотвращение ухудшения распределения частиц по размеру.

Для того чтобы улучшить способность к сушке, необходимо, чтобы смола, имеющая больший краевой угол смачивания, имела средневесовую молекулярную массу 15000 или менее. Эта смола не ограничивается особым образом в любых других отношениях и может быть выбрана подходящим образом. Другие связующие смолы имеют средневесовую молекулярную массу более чем 15000.

Смолы, имеющие меньший краевой угол смачивания и более высокую средневесовую молекулярную массу, также не ограничиваются особым образом. Однако в отношении способности к фиксированию, они могут предпочтительно являться связующими смолами, которые имеют по меньшей мере один пик в интервале молекулярной массы от 3000 до 50000 и которые содержат компоненты, растворимые в тетрагидрофуране (THF), в которых компонент, имеющий молекулярную массу 100000 или менее составляет от 60% до 100%. Они могут являться более предпочтительно связующими смолами, которые имеют по меньшей мере один пик в интервале молекулярной массы от 5000 до 20000.

Данное изобретение может достигнуть желаемого результата посредством объединения смолы, имеющей средневесовую молекулярную массу 15000 или менее, и смолы, имеющей средневесовую молекулярную массу более чем 15000. В этом случае предпочтительно, чтобы смола, имеющая средневесовую молекулярную массу более чем 15000, составляла 50% по массе или более от общего количества всех смол, и более предпочтительно, чтобы смола, имеющая средневесовую молекулярную массу 20000 или более, составляла 50% по массе или более от общего количества всех смол. Когда применяют 3 или более вида смол, предпочтительно, чтобы смола, имеющая средневесовую молекулярную массу более чем 15000, или предпочтительно смола, имеющая средневесовую молекулярную массу 20000 или более, составляла 50% по массе или более от всех смол.

Примеры смол, которые могут быть использованы в качестве связующих смол, включают: виниловый полимер стиролового мономера, акрилового мономера, метакрилового мономера и т.д.; сополимер, состоящий из этих мономеров или состоящий из 2 или более видов этих мономеров; полимер на основе сложного полиэфира; полиоловую смолу; фенольную смолу; кремнийорганическую смолу; полиуретановую смолу; полиамидную смолу; фурановую смолу; эпоксидную смолу; ксилольную смолу; терпеновую смолу; кумаронинденовую смолу; поликарбонатную смолу; и смолу на нефтяной основе.

Среди них, полимер на основе сложного полиэфира является особенно предпочтительным в качестве связующих смол, с точки зрения способности к низкотемпературному фиксированию. В качестве связующей смолы, имеющей молекулярную массу 15000 или менее, предпочтительно применять связующую смолу, содержащую в качестве составляющего компонента мономер, имеющий ароматическое кольцо в большом количестве, поскольку необходимо поддерживать молекулярную массу связующей смолы низкой и делать так, чтобы связующая смола проявляла Tg 50°C или выше.

- Метод измерения температуры стеклования (Tg) -

В данном изобретении, температуру стеклования тонера, используемого в качестве целевого образца при первом повышении температуры, называют как 1-я Tg, и температуру стеклования того же самого образца при втором повышении температуры называют как 2-я Tg.

В данном изобретении, Tg каждого составляющего компонента при втором повышении температуры используют в качестве Tg каждого целевого образца.

- Метод измерения краевого угла смачивания -

Измерение краевого узла смачивания выполняют посредством измерения статического краевого узла смачивания с помощью автоматического измерителя краевого узла смачивания (модель № CA-W) производства Kyowa Interface Science Co., Ltd. Возможно измерение смачиваемости для жидких капель, связанных с поверхностью твердого тела посредством выбора «капельный метод» в программном обеспечении данного прибора. Данный конкретный метод измерения основан на методе покоящейся капли в соответствии с JIS R3257.

- Изготовление образца в виде пластины для измерения краевого угла смачивания связующей смолы -

Связующую смолу (3 г) отвешивают в алюминиевую чашку с плоским дном, помещают в печь, нагретую до 120°C, и нагревают, пока смола полностью не расплавится. После этого смолу охлаждают, пока она не затвердеет, и извлекают из алюминиевой чашки в виде пластины из смолы, которая является образцом в виде пластины для измерения краевого угла смачивания. При этом образец в виде пластины обследуют, чтобы подтвердить, что нижняя поверхность образца в виде пластины не имеет каких-либо дефектов, таких как неровности или трещины, которые могут вызывать нарушения при измерении.

- Изготовление образца в виде пластины для измерения краевого угла смачивания тонера -

Образец в виде пластины изготавливали формованием под давлением тонера посредством автоматического формовочного пресса. Условия формования являются следующими.

Количество тонера: 3 г

Нагрузка: 6 т

Время: 60 с

Диаметр пресс-формы: 40 мм

- Изготовление образца в виде пластины для измерения краевого угла смачивания тонера после горячего плавления -

Тонер (3 г) отвешивают в алюминиевую чашку с плоским дном, помещают в печь, нагретую до 120°C, и нагревают, пока тонер полностью не расплавится. После этого тонер охлаждают, пока он не затвердеет, и извлекают из алюминиевой чашки в виде пластины из тонера, которая является образцом в виде пластины для измерения краевого угла смачивания. При этом образец в виде пластины обследуют, чтобы подтвердить, что нижняя поверхность образца в виде пластины не имеет каких-либо дефектов, таких как неровности или трещины, которые могут вызывать нарушения при измерении.

(Окрашивающее вещество)

Окрашивающее вещество не ограничивается особым образом и может быть подходящим образом выбрано из обычно используемых окрашивающих веществ. Его примеры включают углеродную сажу, нигрозиновый краситель, железный черный, нафтоловый желтый S, ганза желтый (Hansa yellow) (10G, 5G и G), кадмиевый желтый, желтый оксид железа, желтая охра, свинцовый глет, титановый желтый, полиазокраситель желтый, масляный желтый, ганза желтый (Hansa yellow) (GR, A, RN и R), пигмент желтый L, бензидиновый желтый (G и GR), устойчивый желтый (NCG), вулкан прочно-желтый (5G, R), тартразиновый лак, хинолиновый желтый лак, антраценовый желтый BGL, изоиндолиноновый желтый, мумия, свинцовый сурик, свинцовая киноварь, кадмий красный, кадмий-ртуть красный, сурьмяная киноварь, устойчивый красный 4R, паракрасный (Para Red), алый (Fiser Red), парахлорортонитроанилиновый красный, литол прочно-алый G, блестящий прочно-алый, блестящий кармин BS, устойчивый красный (F2R, F4R, FRL, FRLL и F4RH), прочно-алый VD, вулкан прочно-рубиновый B, блестящий алый G, литол рубиновый GK, устойчивый красный F5R, блестящий кармин 6В, пигмент алый 3В, бордовый 5В, толуидиновый красно-коричневый, устойчивый бордовый F2K, солнечный бордовый BL, бордовый 10В, BON красно-коричневый светлый, BON красно-коричневый средний, эозиновый лак, родаминовый лак В, родамин лаковый Y, ализариновый лак, тиоиндиго красный В, тиоиндиго красно-коричневый, масляный красный, хинакридоновый красный, пиразолоновый красный, полиазокраситель красный, хромовая киноварь, бензидиновый оранжевый, периноновый оранжевый, масляный оранжевый, кобальтовая синь, лазурный синий, щелочной синий лак, сиренево-синий лак, Виктория-голубой лак, фталоцианиновый синий, не содержащий металлов, фталоцианиновый синий, небесно-голубой, индантреновый синий (RS и ВС), индиго, ультрамарин, берлинская лазурь, антрахиноновый синий, прочно-фиолетовый B, метилфиолетовый лак, кобальтовый фиолетовый, марганцевый фиолетовый, диоксановый фиолетовый, антрахиноновый фиолетовый, хромовая зелень, цинковая зелень, оксид хрома, виридиан, изумрудная зелень, пигмент зеленый B, нафтол зеленый B, зеленое золото, кислотный зеленый лак, малахитовый зеленый лак, фталоцианиновый зеленый, антрахиноновый зеленый, оксид титана, цинковые цветы, литопон, и смесь двух или более вышеуказанных окрашивающих веществ.

Содержание окрашивающего вещества составляет предпочтительно от 1% по массе до 15% по массе и более предпочтительно от 3% по массе до 10% по массе, по отношению к тонеру.

Окрашивающее вещество, применяемое в данном изобретении, может быть использовано в виде маточной смеси, в которой оно объединено со смолой. Примеры связующей смолы, смешиваемой с маточной смесью, включают: полимеры полиэфирной смолы и стирола или его замещенных продуктов (например, полистирол, поли-п-хлоростирол и поливинилтолуол); сополимеры стирола (например, сополимер стирола и п-хлоростирола, сополимер стирола и пропилена, сополимер стирола и винилтолуола, сополимер стирола и винилнафталина, сополимер стирола и метилакрилата, сополимер стирола и этилакрилата, сополимер стирола и бутилакрилата, сополимер стирола и октилакрилата, сополимер стирола и метилметакрилата, сополимер стирола и этилметакрилата, сополимер стирола и бутилметакрилата, сополимер стирола и α-метилхлорметакрилата, сополимер стирола и акрилoнитрила, сополимер стирола и винилметилкетона, сополимер стирола и бутадиена, сополимер стирола и изопрена, сополимер стирола, акрилoнитрила и индена, сополимер стирола и малеиновой кислоты и сополимер стирола и сложного эфира малеиновой кислоты); и другие, включающие полиметилметакрилат, полибутилметакрилат, поливинилхлорид, поливинилацетат, полиэтилен, полипропилен, сложный полиэфир, эпоксидную смолу, эпоксиполиоловую смолу, полиуретан, полиамид, поливинилбутираль, смолу на основе полиакриловой кислоты, древесную смолу, модифицированную древесную смолу, терпеновую смолу, смолу на основе алифатического или алициклического углеводорода, ароматическую нефтяную смолу, хлорированный парафин и парафиновый воск. Одна из них может быть использована отдельным образом или две или более из них могут быть использованы в смеси.

Маточная смесь может быть получена смешиванием и замешиванием смолы для маточной смеси и окрашивающего вещества одной с другим при приложении высокого сдвигового усилия. При этом, для того, чтобы увеличить взаимодействие между окрашивающим веществом и смолой, возможно применение органического растворителя. Также предпочтительно применение так называемого «способа промывки» со смешиванием и замешиванием водосодержащей водной пасты окрашивающего вещества со смолой и органическим растворителем, перемещением окрашивающего вещества к смоле и удалением компонента воды и компонента органического растворителя, поскольку посредством этого способа влажный осадок окрашивающего вещества может быть использован «как есть» и не нуждается в сушке. Диспергирующее устройство с приложением высоких сдвиговых усилий, такое как трехвалковая мельница, предпочтительно применяют для смешивания и замешивания.

Количество используемой маточной смеси составляет предпочтительно от 2 частей по массе до 30 частей по массе, по отношению к 100 частей по массе связующей смолы.

Предпочтительно, чтобы смола для маточной смеси имела кислотное число 30 мгKOH/г или менее и аминовое число от 1 мгKOH/г до 100 мгKOH/г, для того, чтобы использовать маточную смесь при диспергированном состоянии окрашивающего вещества. Более предпочтительно, чтобы смола для маточной смеси имела кислотное число 20 мгKOH/г или менее и аминовое число от 10 мгKOH/г до 50 мгKOH/г, для того, чтобы использовать маточную смесь при диспергированном состоянии окрашивающего вещества. Когда кислотное число больше чем 30 мгKOH/г, поляризуемость при условиях высокой влажности может быть плохой, и дисперсность пигмента может быть недостаточной. Также, когда аминовое число меньше чем 1 мгKOH/г и больше чем 100 мгKOH/г, дисперсность пигмента может быть недостаточной. Кислотное число может быть измерено в соответствии с методом, описанным в JIS K0070, и аминовое число может быть измерено в соответствии с методом, описанным в JIS K7237.

С точки зрения дисперсности пигмента, диспергирующий агент предпочтительно обладает высокой совместимостью со связующей смолой. Конкретные примеры коммерческих продуктов диспергирующего агента включают «AJISPER PB821» и «AJISPER PB822» (производства компании Ajinomoto Fine-Techno Co., Inc.), «DISPERBYK-2001» (производства компании Byk-Chemie GmbH), и «EFKA-4010» (производства компании EFKA Inc.).

(Антиадгезионный агент)

Жидкая композиция тонера, применяемая в данном изобретении, содержит связующие смолы, окрашивающее вещество и антиадгезионный агент.

Антиадгезионный агент не ограничивается особым образом, и может быть использован антиадгезионный агент, выбранный подходящим образом из обычно применяемых антиадгезионных агентов. Примеры антиадгезионного агента включают: антиадгезионный агент на основе алифатического углеводорода, такой как низкомолекулярный полиэтилен, низкомолекулярный полипропилен, полиолефиновый антиадгезионный агент, микрокристаллический антиадгезионный агент, парафиновый антиадгезионный агент и антиадгезионный агент Sasol; антиадгезионный агент на основе оксида алифатического углеводорода, такой как антиадгезионный агент на основе полиэтиленоксида или его блок-сополимера; антиадгезионный агент из растительного сырья, такой как антиадгезионный агент на основе канделильского воска, антиадгезионный агент на основе карнаубского воска, японское талловое масло и восковая фракция масла жожоба; антиадгезионный агент животного происхождения, такой как пчелиный воск, ланолин и спермацет; минеральный антиадгезионный агент, такой как озокерит, церезин и петролатум; антиадгезионный агент, в основном состоящий из сложного эфира жирной кислоты, такой как антиадгезионный агент на основе сложного эфира монтановой кислоты и антиадгезионный агент на основе касторового воска; частично или полностью восстановленный сложный эфир жирной кислоты, такой как антиадгезионный агент на основе восстановленного карнаубского воска.

Температура плавления антиадгезионного агента составляет предпочтительно от 70°C до 140°C и более предпочтительно от 70°C до 120°C, для того, чтобы создать баланс способности к фиксированию и устойчивости к горячему смещению. Когда температура плавления ниже чем 70°C, устойчивость к слипанию может быть недостаточной. Когда она выше чем 140°C, затрудняется проявление эффекта устойчивости к горячему смещению.

Общее содержание антиадгезионного агента составляет предпочтительно от 0,2 части по массе до 20 частей по массе и более предпочтительно от 0,5 части по массе до 10 частей по массе.

В данном изобретении температуру вершины максимального пика среди эндотермических пиков антиадгезионного агента, измеренных посредством ДСК (дифференциальной сканирующей калориметрии), используют в качестве температуры плавления антиадгезионного агента.

Прибор для измерения ДСК для антиадгезионного агента или тонера является предпочтительно высокоточным дифференциальным сканирующим калориметром с внутренним нагреванием и компенсацией входного сигнала. Данный метод измерения основан на ASTM D3418-82. Кривая ДСК, используемая в данном изобретении является кривой, которая получена, когда температуру повышают при скорости 10 °C/мин, после того как температуру однократно повышают и снижают, чтобы получит предысторию.

(Агент управления зарядом)

Агент управления зарядом не ограничивается особым образом, однако предпочтительно является отрицательно заряженным агентом управления зарядом, который содержит поликонденсат, полученный реакцией поликонденсации фенолов и альдегидов, с точки зрения растворимости в органическом растворителе.

Фенолы включают по меньшей мере один вид фенольного соединения, которое содержит одну фенольную гидроксильную группу, с которой водород связан в ее орто-положении, и которое является по меньшей мере одним фенольным соединением, выбранным из группы, состоящей из п-алкилфенола, п-аралкилфенола, п-фенилфенола и сложного эфира п-гидроксибензойной кислоты.

В качестве альдегидов могут быть подходящим образом использованы такие альдегиды, как параформальдегид, формальдегид, паральдегид и фурфурол.

Примеры коммерчески доступных продуктов агента управления зарядом включают агент управления зарядом, содержащий конденсационный полимер FCA-N типа (производства компании Fujikura Kasei Co., Ltd.).

(Распределение частиц тонера по размеру)

Распределение частиц тонера по размеру может быть выражено как соотношение между объемным средним диаметром частиц (Dv) и среднечисленным диаметром частиц (Dn) и может быть выражено как Dv/Dn. Величина Dv/Dn может составлять 1,00 как минимум, и это означает, что все частицы имеют один и тот же диаметр. Более высокая величина Dv/Dn означает более широкое распределение частиц по размеру. Обычный измельченный тонер имеет Dv/Dn от примерно 1,15 до 1,25. Полимеризованный тонер имеет Dv/Dn от примерно 1,10 до 1,15. Было установлено, что тонер по данному изобретению является эффективным в отношении качества печати, когда его Dv/Dn составляет 1,15 или менее, и более предпочтительно 1,10 или менее.

В электрофотографической системе требуется на стадии проявления, стадии переноса и стадии фиксирования, чтобы распределение частиц по размеру было узким. Поэтому широкое распределение частиц по размеру является нежелательным. Для того чтобы получить высокоточное изображение стабильного качества, Dv/Dn составляет предпочтительно 1,15 или менее. Для того чтобы получить более высокоточное изображение, величина Dv/Dn должна составлять 1,10 или менее.

Когда частицы тонера сушат в газовой фазе и улавливают посредством циклона, однако когда уловленные частицы были высушены в недостаточной степени в газовой фазе и остаются контактирующими одни с другими в течение длительного периода, возникает феномен, заключающийся в том, что частицы связываются одни с другими при том, что они поддерживаются в основном в их соответствующих формах, как показано на Фиг. 10E-10G (далее в данном документе, этот феномен называют как связывание). Это обусловлено тем, что частицы тонера, в которых использованы связующие смолы, в значительной степени пластифицированы вследствие наличия остаточного растворителя в частицах. Когда происходит такое связывание, частицы не отделяются одна от другой, даже если приложено механическое усилие, и частицы тонера ведут себя как большие частицы. Кроме того, форма частиц становится значительно отличающейся от сферы и не являющейся желательной для изображений в электрофотографической системе. По таким причинам связывание является неблагоприятным.

Для того чтобы предотвратить связывание, необходимо увеличить скорость, при которой растворитель удаляют сушкой. Возможно ускорить сушку растворителя уменьшением молекулярной массы смол.

В качестве добавок для тонера по данному изобретению различные виды металлических мыл, фторсодержащих поверхностно-активных веществ, и диоктилфталат могут быть добавлены для защиты элемента, несущего электростатическое скрытое изображение, и носителя, улучшения способности к очистке, регулирования термических свойств, электрических свойств и физических свойств, регулирования электросопротивления, регулирования температуры размягчения и улучшения способности к фиксированию, и оксид олова, оксид цинка, углеродная сажа, оксид сурьмы и т.д., и неорганические тонкие частицы, такие как оксид титана, оксид алюминия и глинозем, могут быть добавлены в качестве агента для придания электрической проводимости в соответствии с необходимостью. Эти неорганические частицы могут быть гидрофобизированы в соответствии с необходимостью. Кроме того, смазочный материал, такой как политетрафторэтилен, стеарат цинка и поливинилиденфторид, полировальный агент, такой как оксид цезия, карбид кремния и титанат стронция, ингибитор агломерации, и, в качестве агента для улучшения проявляющей способности, белые тонкие частицы и черные тонкие частицы, имеющие полярность, противоположную частицам тонера, могут быть использованы в небольшом количестве.

Также предпочтительно обрабатывать эти добавки кремнийорганическим лаком, различными видами модифицированных кремнийорганических лаков, силиконовым маслом, различными видами модифицированных силиконовых масел, кремнийорганическим аппретом, кремнийорганическим аппретом, содержащим функциональную группу, агентами для обработки, изготовленными из любого другого кремнийорганического соединения, или различными видами агентов для обработки, для целей регулирования количества накапливаемого заряда.

Неорганические тонкие частицы могут быть предпочтительно использованы в качестве добавок. Общеизвестные частицы, такие как кремнезем, глинозем и оксид титана могут быть использованы в качестве неорганических тонких частиц.

Другие примеры включают частицы полимера из поликонденсированной термоотверждающейся смолы, полученного, например, эмульсионной полимеризацией без применения мыла, суспензионной полимеризацией и дисперсионной полимеризацией, такого как полистирол, полимер сложного эфира метакриловой кислоты, сополимер сложного эфира акриловой кислоты, кремнийорганическая смола, бензогуанаминовый полимер и найлон.

Гидрофобность этих добавок может быть увеличена с помощью агента для подготовки поверхности, таким образом, что может быть предотвращена деградация добавок при условиях высокой влажности. Предпочтительные примеры агента для подготовки поверхности включают силановый связующий агент, силилирующий агент, силановый связующий агент, содержащий фторалкильную группу, связующий агент на основе органического титаната, связующий агент на основе алюминия, кремнийорганическое масло и модифицированное кремнийорганическое масло.

Диаметр первичных частиц добавок составляет предпочтительно от 5 нм до 2 мкм и более предпочтительно от 5 нм до 500 нм. Удельная поверхность добавок в соответствии с методом БЭТ составляет предпочтительно от 20 м2/г до 500 м2/г. Процентное содержание используемых неорганических тонких частиц составляет предпочтительно от 0,01% по массе до 5% по массе и более предпочтительно от 0,01% по массе до 2,0% по массе в расчете на массу тонера.

Примеры агента для улучшения способности к очистке для удаления проявителя, оставшегося после переноса на элементе, несущем электростатическое скрытое изображение, или первой среде для переноса, включают: металлическую соль жирной кислоты, такую как стеарат цинка, стеарат кальция и стеариновая кислота; и полимерные тонкие частицы, сформированные эмульсионной полимеризацией без применения мыла, такие как тонкие частицы полиметилметакрилата и тонкие частицы полистирола. Полимерные тонкие частицы предпочтительно имеют сравнительно узкое распределение частиц по размеру и объемный средний диаметр частиц от 0,01 мкм до 1 мкм.

Далее будет разъяснен способ изготовления тонера. Тонер по данному изобретению может быть изготовлен в гидрофобной среде. Один из примеров узла изготовления тонера по данному изобретению будет разъяснен при ссылках на Фиг. 1-8.

В данном изобретении, узел для изготовления тонера является узлом с применением способа грануляции в струе жидкости, однако не ограничивается этим способом изготовления, поскольку принцип, описанный в этом описании изобретении, применим для любого способа при условии, что он предназначен для изготовления тонера в гидрофобной среде. Узел для грануляции в струе жидкости разделен на узел для выпуска капель жидкости и узел для затвердевания/улавливания капель жидкости. Каждый из них будет описан ниже.

[Узел для выпуска капель жидкости]

Узел для выпуска капель жидкости, применяемый в данном изобретении, не ограничивается особым образом и может являться общеизвестным узлом, при условии, что он выпускает капли жидкости, имеющие узкое распределение частиц по размеру. Примеры узла для выпуска капель жидкости включают одно сопло для распыления жидкости, два сопла для распыления жидкости, выпускной узел с мембранным колебанием, выпускной узел с рэлеевским разделением, выпускной узел с осцилляцией жидкости и выпускной узел с резонансом в столбе жидкости. Выпускной узел с мембранным колебанием описан, например, в JP-A № 2008-292976. Выпускной узел с рэлеевским разделением описан, например, в JP-B № 4647506. Узел с осцилляцией жидкости для выпуска капель жидкости описан, например, в JP-A № 2010-102195.

Для того чтобы сделать распределение по размеру капель жидкости узким и обеспечить производительность изготовления тонера в одно и то же время, возможно, например, использовать, резонанс в столбе жидкости с формированием жидких капель. При резонансе в столбе жидкости с формированием жидких капель прикладывают вибрацию к жидкости в жидкостной камере с резонансом в столбе жидкости, чтобы образовать стоячую волну вследствие резонанса в столбе жидкости, таким образом, что жидкость может выпускаться из множества выпускных отверстий, образованных в области, соответствующей области пучности стоячей волны.

[Выпускной узел с резонансом в столбе жидкости]

Выпускной узел с резонансом в столбе жидкости, сконфигурированный, чтобы выпускать капли посредством применения резонанса столба жидкости, будет теперь разъяснен.

Фиг.1 показывает узел 11 для выпуска капель жидкости с резонансом в столбе жидкости. Он включает общий канал 17 для подачи жидкости и жидкостную камеру 118 с резонансом в столбе жидкости. Жидкостная камера 118 с резонансом в столбе жидкости связана с общим каналом 17 для подачи жидкости, сформированным вдоль одной из поверхностей продольных стенок, расположенных на обеих сторонах. Жидкостная камера 118 с резонансом в столбе жидкости включает выпускные отверстия 19 для выпуска капель 121 жидкости, которые сформированы на одной из поверхностей стенок, соединенных с поверхностями стенок на обеих сторонах, и узел 20 для генерации вибрации, расположенный на поверхности стенки, противоположной поверхности стенки, в которой сформированы выпускные отверстия 19, и сконфигурированный, чтобы генерировать высокочастотную вибрацию для того, чтобы образовать резонансную стоячую волну в столбе жидкости. Непроиллюстрированный источник высокочастотной мощности соединен с узлом 20 для генерации вибрации.

В данном изобретении жидкость, которая содержит компоненты для формирования частиц тонера, называют «жидкой композицией тонера». Жидкую композицию тонера выпускают из выпускного узла, и требуется лишь, чтобы она находилась в жидком состоянии при условиях выпуска. А именно, жидкая композиция тонера может находиться в диспергированном состоянии, в котором полученные компоненты частиц тонера растворены или диспергированы, или может находиться в виде расплавленного состояния компонента частиц тонера без растворителя.

Жидкая композиция тонера 114 протекает через трубу для подачи жидкости посредством непроиллюстрированного циркуляционного насоса для жидкости, протекает в общий канал 17 для подачи жидкости узла 110 для формирования капель жидкости резонансом в столбе жидкости, показанном на Фиг.2, и подается в жидкостную камеру 118 узла 11 для выпуска капель жидкости с резонансом в столбе жидкости, показанного на Фиг.1. Распределение давления образуют в жидкостной камере 118 с резонансом в столбе жидкости, заполненной жидкой композицией тонера 114, вследствие резонансной стоячей волны в столбе жидкости, созданной узлом 20 для генерации вибрации. Затем капли 121 жидкости выпускают из выпускных отверстий 19, которые расположены в области, соответствующей области пучности стоячей волны, в которой стоячая волна при резонансе в столбе жидкости имеет высокие амплитуды и большую пульсацию давления. Область пучности резонансной стоячей волны в столбе жидкости означает область вне узла стоячей волны. Она предпочтительно является областью, в которой пульсация давления стоячей волны имеет большие амплитуды, достаточные, чтобы выпускать жидкость, и более предпочтительно областью, включающей области, которые расположены на обеих сторонах позиции, в которой амплитуда стоячей волны давления достигает локального максимума, (т.е., узла стоячей волны скорости) и которые находятся в пределах 1/4, при измерении от локального максимума, длины волны, вытянутой от локального максимума амплитуды до ее локальных минимумов.

Даже если сформировано множество выпускных отверстий, при условии, что они сформированы в пределах области, соответствующей пучности стоячей волны, по существу одинаковые капли жидкости могут быть сформированы из соответствующих выпускных отверстий. Кроме того, капли жидкости могут быть выпущены эффективным образом, и засорение выпускных отверстий менее вероятно. Жидкую композицию тонера 114, протекшую через общий канал 17 для подачи жидкости, возвращают в контейнер для исходного материала посредством непроиллюстрированной трубы для возврата жидкости. Когда количество жидкой композиции 114 тонера в жидкостной камере 118 с резонансом в столбе жидкости уменьшается из-за выпуска капель 121 жидкости, всасывающая сила действует вследствие эффекта резонансной стоячей волны в столбе жидкости в жидкостной камере 118 с резонансом в столбе жидкости, посредством чего увеличивается расход жидкой композиции 114 тонера, подаваемой из общего канала 17 для подачи жидкости. В результате, жидкостная камера 118 с резонансом в столбе жидкости пополняется жидкой композицией 114 тонера. Когда жидкостная камера 118 с резонансом в столбе жидкости пополнена жидкой композицией 114 тонера, расход жидкой композиции 114 тонера, протекающей через общий канал 17 для подачи жидкости, возвращается к первоначальной величине.

Жидкостная камера 118 с резонансом в столбе жидкости узла 11 для выпуска капель жидкости с резонансом в столбе жидкости сформирована взаимным соединением рам, каждая из которых сделана из материала, имеющего высокую жесткость, однако не оказывающего значительного влияния на резонансную частоту жидкости при частоте возбуждения, такого как металл, керамика и кремний. Кроме того, как показано на Фиг.1, длина L между обеими поверхностями продольных стенок жидкостной камеры 118 с резонансом в столбе жидкости определена на основании принципа резонанса в столбе жидкости, описанного далее. Ширина W жидкостной камеры 118 с резонансом в столбе жидкости, показанной на Фиг.2, предпочтительно меньше, чем 1/2 длины L жидкостной камеры 118 с резонансом в столбе жидкости, чтобы не предоставлять никакой дополнительной частоты резонансу в столбе жидкости. Кроме того, предпочтительно предоставлять множество жидкостных камер 118 с резонансом в столбе жидкости 118 в одном узле 110 для формирования капель жидкости резонансом в столбе жидкости, для того, чтобы радикальным образом увеличить производительность. Число жидкостных камер 118 не ограничивается, однако узел для формирования капель жидкости, включающий от 100 до 2000 жидкостных камер 118 с резонансом в столбе жидкости, является наиболее предпочтительным, поскольку могут быть удовлетворены как работоспособность, так и производительность. Канал для подачи жидкости, который отведен от общего канала 17 для подачи жидкости, соединен с каждой жидкостной камеры с резонансом в столбе жидкости, и общий канал 17 для подачи жидкости, следовательно, соединен с множеством жидкостных камер 118 с резонансом в столбе жидкости.

Узел 20 для генерации вибрации узла 11 для выпуска капель жидкости с резонансом в столбе жидкости не ограничивается особым образом при условии, что он может быть приведен в действие при заданной частоте, однако узел, который получен наклеиванием пьезоэлектрического элемента на упругую пластину 9, является предпочтительным. Упругая пластина составляет часть стенки жидкостной камеры с резонансом в столбе жидкости для того, чтобы предотвратить контактирование пьезоэлектрического элемента с жидкостью. Пьезоэлектрический элемент может быть, например, пьезоэлектрической керамикой, такой как цирконат-титанат свинца (LZT), и его часто используют в форме ламината, поскольку величина смещения является небольшой. Другие его примеры включают пьезоэлектрический полимер, такой как поливинилиденфторид (PVDF), и монокристаллы, такие как кварц, LiNbO3, LiTaO3 и KNbO3. Кроме того, узел 20 для генерации вибрации предпочтительно расположен таким образом, что он может регулироваться индивидуальным образом для каждой жидкостной камеры с резонансом в столбе жидкости. Кроме того, узел для генерации вибрации является предпочтительно вибрационным элементом в виде блока, изготовленным из одного из указанных выше материалов и частично разрезанным в соответствии с геометрией жидкостной камеры с резонансом в столбе жидкости, так что возможно регулировать каждую жидкостную камеру с резонансом в столбе жидкости индивидуальным образом посредством упругой пластины.

Диаметр выпускного отверстия 19 составляет предпочтительно от 1 мкм до 40 мкм. Когда диаметр составляет 1 мкм или более, может быть предотвращено то, что капли жидкости будут слишком малыми, и могут быть сформированы капли жидкости, имеющие адекватный размер. Кроме того, даже когда твердые тонкие частицы пигмента и т.п. добавлены в качестве составляющего компонента тонера, выпускные отверстия 19 не смогут засоряться, и производительность может быть увеличена. Когда диаметр составляет 40 мкм или менее, может быть предотвращено то, что диаметр капель жидкости будет слишком большим. Это делает возможным получение желательного диаметра частиц тонера от 3 мкм до 6 мкм посредством сушки и затвердевания жидкой композиции тонера без ее разбавления значительным образом. Возможны случаи, когда необходимо разбавлять композицию тонера до очень разбавленной жидкости с помощью органического растворителя. Поэтому количество органического растворителя, применяемого для разбавления, может быть уменьшено, и энергия для сушки, необходимая для получения заданного количества тонера, может быть сэкономлена. Кроме того, предпочтительно применять конфигурацию расположения выпускных отверстий 19 в направлении ширины жидкостной камеры 118 с резонансом в столбе жидкости, как можно видеть из Фиг.2, поскольку это делает возможным предоставление множества выпускных отверстий 19 и, следовательно, улучшает эффективность производства. Кроме того, поскольку частота резонанса в столбе жидкости варьируется в зависимости от расположения выпускных отверстий 19, предпочтительно устанавливать резонансную частоту в столбе жидкости подходящим образом посредством подтверждения выпуском капель жидкости.

Форма выпускного отверстия 19 в поперечном сечении проиллюстрирована на Фиг.1 и т.д. как коническая форма, при которой диаметр отверстия уменьшается. Однако может быть выбрана подходящая форма поперечного сечения.

Фиг. 3A-3D показывают возможные формы выпускного отверстия 19 в поперечном сечении.

В форме поперечного сечения, показанной на Фиг.3A, выпускное отверстие 19 является круглым от его поверхности, контактирующей с жидкостью, до выпускного выхода, наряду с уменьшением диаметра отверстия. При этой форме, давление, прикладываемое к жидкости, когда тонкая пленка 41 вибрирует, становится максимальным в месте примерно на выходе выпускного отверстия 19. Поэтому эта форма является наиболее предпочтительной формой для стабилизации выпуска.

В форме поперечного сечения, показанной на Фиг.3B, диаметр отверстия уменьшается от поверхности выпускного отверстия 19, контактирующей с жидкостью, до выпускного выхода при постоянном угле. Этот угол сопла 124 может быть изменен подходящим образом. При этом угле сопла возможно, чтобы давление, которое прикладывается к жидкости, когда тонкая пленка 41 вибрирует, было высоким в месте примерно на выходе выпускного отверстия 19, подобно форме на Фиг.3A. Этот угол составляет предпочтительно от 60° до 90°. Угол 60° или менее является нежелательным, поскольку затруднено приложение давления к жидкости при таком угле, и также затруднено изготовление тонкой пленки 41, чтобы иметь такой угол.

Форма поперечного сечения, показанная на Фиг.3C, соответствует форме на Фиг.3B, в которой угол сопла 124 составляет 90°. Угол 90° является наибольшей возможной величиной, поскольку затрудняется приложение давления на выходе при любом большем угле. Когда угол составляет 90° или более, давление не прикладывается к выходу выпускного отверстия 19, и выпускаемые капли жидкости становятся очень нестабильными.

Форма поперечного сечения, показанная на Фиг.3D, является формой, полученной посредством объединения формы поперечного сечения Фиг.3A и формы поперечного сечения Фиг.3B. Возможно сделать ступенчатое изменение формы таким образом.

Далее будет разъяснен механизм, посредством которого узел для формирования капель жидкости образует капли жидкости на основании резонанса в столбе жидкости.

Первоначально будет разъяснен принцип феномена резонанса в столбе жидкости, который происходит в жидкостной камере 118 с резонансом в столбе жидкости узла 11 для выпуска капель жидкости с резонансом в столбе жидкости, показанного на Фиг.1.

Когда скорость звука в жидкой композиции тонера в жидкостной камере с резонансом в столбе жидкости составляет c, и частота возбуждения, приложенная узлом 20 для генерации вибрации к жидкой композиции тонера, служащей в качестве среды, составляет f, длина волны λ, при которой происходит резонанс жидкости, определяется следующим соотношением:

λ = c/f (Формула 1)

В жидкостной камере 118 с резонансом в столбе жидкости на Фиг.1, длина от конца рамы на стороне закрепленного конца до конца на стороне общего канала 17 для подачи жидкости составляет L, высота h1 (= примерно 80 мкм) конца рамы на стороне общего канала 17 для подачи жидкости примерно равна двойной высоте h2 (= примерно 40 мкм) соединительного отверстия, и предполагается, что этот конец эквивалентен закрытому закрепленному концу. Когда оба конца закреплены таким образом, резонанс создается наиболее эффективно, когда длина L соответствует четному кратному 1/4 длины волны λ. Это выражается приведенной ниже формулой 2.

L = (Ν/4)λ (Формула 2),

(где N является четным числом).

Вышеприведенная формула 2 может также быть установлена в случае свободных концов на обеих сторонах, когда оба конца полностью открыты.

Таким же образом, когда один конец является эквивалентом свободного конца, который делает возможным сброс давления, а другой конец закрыт (закрепленный конец), т.е. в случае закрепленного конца на одной стороне или свободного конца на одной стороне, резонанс создается наиболее эффективно, если длина L соответствует нечетному кратному 1/4 длины волны λ. А именно, величина N в вышеприведенной формуле 2 представляет нечетное число.

Наиболее эффективная частота возбуждения f является производной от вышеприведенных формул 1 и 2 как:

f = N×c/(4L) (Формула 3)

Однако фактически вибрация не увеличивается неограниченным образом, поскольку жидкость обладает вязкостью, которая может ослаблять резонанс. Жидкость имеет Q-величину и также резонирует при частоте, близкой к наиболее эффективной частоте возбуждения f, выраженной формулой 3, как представлено формулами 4 и 5, описанными ниже.

Фиг. 4A-4D показывают формы стоячих волн пульсации скорости и давления (резонансная мода) когда N = 1, 2 и 3. Фиг. 5A-5C показывают формы стоячих волн пульсации скорости и давления (резонансная мода) когда N = 4 и 5. Хотя стоячая волна является по существу волной сжатия (продольной волной), она обычно выражается как на Фиг. 4A-4D и Фиг. 5A-5C. Сплошная линия представляет стоячую волну скорости, и пунктирная линия представляет стоячую волну давления. Например, как можно видеть из Фиг.4A, показывающей случай закрепленного конца на одной стороне, где N=1, амплитуда распределения скорости является нулевой на закрытом конце и максимальной на свободном конце, и, следовательно, распределение скорости понятно интуитивно. Когда длина между обоими концами в продольном направлении жидкостной камеры с резонансом в столбе жидкости составляет L, и длина волны резонанса жидкости в столбе жидкости составляет λ, стоячая волна возникает наиболее эффективно, когда N = 1-5. Кроме того, рисунок стоячей волны варьируется в зависимости от того, являются ли оба конца закрытыми или открытыми. Поэтому эта информация также изображена на чертежах. Как будет описано далее, условия для концов определяют в зависимости от состояния выпускных отверстий и состояния отверстия подающей стороны.

В акустических характеристиках открытый конец является концом в продольном направлении, на котором скорость перемещения среды (жидкости) достигает локального максимума, и на котором давление, наоборот, достигает локального минимума. В противоположность этому, закрытый конец определяется как конец, на котором скорость перемещения среды ровно нулю. Закрытый конец рассматривают как акустически жесткую стенку, которая отражает волну. Когда конец полностью закрыт или открыт, резонансная стоячая волна как показано на Фиг. 4A-4D и Фиг. 5A-5C создается посредством наложения волн. Однако рисунок стоячей волны варьируется в зависимости также от числа выпускных отверстий и позиций, на которых выпускные отверстия открыты, и, следовательно, резонансная частота проявляется в области, смещенной от области, получаемой из вышеприведенной формулы 3. В этом случае возможно создать стабильные условия выпуска посредством регулирования надлежащим образом частоты возбуждения. Например, когда используют скорость звука в жидкости 1200 м/с и длину L жидкостной камеры с резонансом в столбе жидкости 1,85 мм и применяют резонансную моду, полностью эквивалентную закрепленным концам на обеих сторонах со стенками, имеющимися на обоих концах, где N=2, наиболее эффективную резонансную частоту получают как 324 кГц из вышеприведенной формулы 2. В другом примере, в котором используют такие же условия, что указаны выше, т.е. скорость звука в жидкости 1200 м/с и длину L жидкостной камеры с резонансом в столбе жидкости 1,85 мм и применяют резонансную моду, эквивалентную закрепленным концам на обеих сторонах со стенками, имеющимися на обоих концах, где N=4, наиболее эффективную резонансную частоту получают как 648 кГц из вышеприведенной формулы 2. Таким же образом, резонанс более низкого порядка и резонанс более высокого порядка могут быть оба использованы в такой же самой жидкостной камере с резонансом в столбе жидкости.

Для того, чтобы увеличить частоту, предпочтительно, чтобы жидкостная камера с резонансом в столбе жидкости узла 11 для выпуска капель жидкости с резонансом в столбе жидкости, показанного на Фиг.1, имела состояние, эквивалентное состоянию с закрытым концом на обоих концах, или имела концы, которые могли бы быть описаны как акустически мягкие стенки вследствие влияния выпускных отверстий. Однако это не является ограничивающим, и концы могут быть свободными концами. При этом влияние выпускных отверстий означает, что имеет место меньший акустический импеданс, и в частности то, что имеет место более высокая согласованность компонентов. Поэтому конфигурация, показанная на Фиг. 4B-5A, в которой стенки сформированы на обоих концах в продольном направлении жидкостной камеры с резонансом в столбе жидкости, является предпочтительной, поскольку резонансные моды с закрепленными концами на обеих сторонах и все резонансные моды свободного конца на одной стороне, в которых сторона выпускного отверстия рассматривается как открытая, могут быть использованы в такой конфигурации.

Число выпускных отверстий, позиций, на которых отверстия сформированы, и форма поперечного сечения выпускных отверстий также являются факторами, которые определяют частоту возбуждения. Частота возбуждения может быть надлежащим образом определена на основании этих факторов. Например, когда число выпускных отверстий увеличено, закрепленный конец жидкостной камеры с резонансом в столбе жидкости постепенно становится более свободной, и будет создаваться резонансная стоячая волна, которая по существу является такой же, что и стоячая волна в случае открытого конца. Поэтому частота возбуждения будет становиться высокой. Кроме того, несвободное состояние ослабевает, начиная от позиции, в которой открыто выпускное отверстие, ближайшее к каналу для подачи жидкости. Форма поперечного сечения выпускного отверстия может быть изменена до круглой формы или объем выпускного отверстия может быть изменен на основании толщины рамы. Следовательно, фактически, длина стоячей волны может быть короче, и ее частота может быть выше, чем частота возбуждения. Когда напряжение прикладывают к узлу для генерации вибрации при частоте возбуждения, определенной таким образом, узел для генерации вибрации деформируется, и резонансная стоячая волна создается наиболее эффективно при частоте возбуждения. Резонансная стоячая волна в столбе жидкости также возникает при частоте, близкой к частоте возбуждения, при которой резонансная стоячая волна возникает наиболее эффективным образом. А именно, когда длина между обоими концами в продольном направлении жидкостной камеры с резонансом в столбе жидкости составляет L, и расстояние до выпускного отверстия, которое является ближайшим к стороне для подачи жидкости, составляет Le, возможно создание резонанса в столбе жидкости и выпуск капель жидкости из выпускных отверстий посредством вибрирования узла для генерации вибрации при приводной форме волны, основным компонентом которой является частота возбуждения f, которая находится в интервале, определенном формулами 4 и 5, представленными ниже, при применении L и Le.

N×c/(4L) ≤ f ≤ N×c/(4Le) (Формула 4)

N×c/(4L) ≤ f ≤ (N+1)×c/(4Le) (Формула 5)

Предпочтительно, чтобы соотношение между длиной L между обоими концами в продольном направлении жидкостной камеры с резонансом в столбе жидкости в продольном направлении и расстоянием Le до выпускного отверстия, которое является ближайшим к стороне для подачи жидкости, соответствовало Le/L > 0,6.

На основании принципа феномена резонанса в столбе жидкости, описанного выше, стоячая волна давления при резонансе в столбе жидкости образована в жидкостной камере 118 с резонансом в столбе жидкости на Фиг.1, и выпуск капель жидкости происходит непрерывно из выпускных отверстий 19, расположенных на участке жидкостной камеры 118 с резонансом в столбе жидкости. Предпочтительно располагать выпускные отверстия 19 на участке, на котором давление стоячей волны достигает максимальной пульсации, поскольку это улучшает эффективность выпуска и делает возможным возбуждение при более низком напряжении. Кроме того, может быть предоставлено единственное выпускное отверстие 19 в одной жидкостной камере 118 с резонансом в столбе жидкости. Однако с точки зрения производительности предпочтительно предоставлять множество выпускных отверстий. В частности, число выпускных отверстий предпочтительно составляет от 2 до 100.

Посредством предоставления 100 или менее выпускных отверстий возможно уменьшать напряжение, прикладываемое к узлу 20 для генерации вибрации для формирования требуемых капель жидкости из выпускных отверстий 19, до низкого уровня, что позволяет стабилизировать функционирование пьезоэлектрического элемента в качестве узла 20 для генерации вибрации. При образовании множества выпускных отверстий 19 шаг между выпускными отверстиями составляет предпочтительно от 20 мкм до величины, равной длине жидкостной камеры с резонансом в столбе жидкости или короче. Посредством установки шага между выпускными отверстиями при 20 мкм или более, возможно сдерживать возможность того, что капли жидкости, выпущенные из соседних выпускных отверстий, будут сталкиваться одни с другими с образованием капель большего размера, что делает возможным получение подходящего распределения частиц тонера по размеру.

Далее будет описан феномен резонанса в столбе жидкости, который имеет место в жидкостной камере с резонансом в столбе жидкости в головке для выпуска капель жидкости узла для формирования капель жидкости, при ссылках на Фиг. 6A-6E, которые показывают этот феномен. На этих изображениях, сплошная линия, вычерченная в жидкостной камере с резонансом в столбе жидкости, представляет распределение скорости, отображающее скорость в соответствующих произвольно выбранных позициях измерения от закрепленного конца жидкостной камеры с резонансом в столбе жидкости до ее концевой стороны с общим каналом для подачи жидкости. Направление от общего канала для подачи жидкости до жидкостной камеры с резонансом в столбе жидкости обозначено как +, и противоположное направление обозначено как -. Пунктирная линия, вычерченная в жидкостной камере с резонансом в столбе жидкости представляет распределение давления, отображающее величины давления в соответствующих произвольно выбранных позициях измерения от закрепленного конца жидкостной камеры с резонансом в столбе жидкости до ее концевой стороны с общим каналом для подачи жидкости. По отношению к атмосферному давлению, давление выше атмосферного обозначено как +, и давление ниже атмосферного обозначено как -.

Когда давление выше атмосферного, давление приложено по нисходящей линии в изображениях. Когда давление ниже атмосферного, давление приложено по восходящей линии в изображениях. Кроме того, в этих изображениях сторона с общим каналом для подачи жидкости открыта, и высота рамы, служащей в качестве закрепленного конца (высота h1, показанная на Фиг.1), примерно в два или более раз больше высоты отверстия (высоты h2, показанной на Фиг.1), через которое общий канал 17 для подачи жидкости и жидкостная камера 118 с резонансом в столбе жидкости взаимно соединены. Поэтому, Фиг. 6A-6E показывают временные изменения распределения скорости и распределения давления при состоянии, близком к тому, в котором жидкостная камера 118 с резонансом в столбе жидкости по существу закреплена на обоих концах.

Фиг.6A показывает форму волны давления и форму волны скорости в жидкостной камере 118 с резонансом в столбе жидкости во время выпуска капель жидкости. На Фиг.6B, выпукло-вогнутое давление создается снова после того, как жидкость втянута после выпуска капель жидкости. Как показано на Фиг.6A и Фиг.6B, давление достигает локального максимума в протоке, в котором предоставлены выпускные отверстия 19 жидкостной камеры 118 с резонансом в столбе жидкости. После этого, как показано на Фиг.6C, давление выше атмосферного вблизи выпускных отверстий 19 понижается со смещением в сторону давления ниже атмосферного, и выпускаются капли 121 жидкости.

Затем, как показано на Фиг.6D, давление вблизи выпускных отверстий 19 достигает локального минимума. С этого момента жидкостная камера 118 с резонансом в столбе жидкости начинает заполняться жидкой композицией 114 тонера. После этого, как показано на Фиг.6E, давление ниже атмосферного вблизи выпускных отверстий 19 понижается со смещением в сторону давления выше атмосферного. В этот момент жидкостная камера заполнена жидкой композицией 114 тонера. Затем, как показано на Фиг.6A, давление выше атмосферного в области выпуска капель жидкости жидкостной камеры 118 с резонансом в столбе жидкости снова достигает локального максимума, и капли 121 жидкости выпускаются из выпускных отверстий 19. Таким образом стоячая волна, основанная на резонансе в столбе жидкости, возникает в жидкостной камере с резонансом в столбе жидкости посредством узла для генерации вибрации, приводимого в действие при высокой частоте. Поскольку выпускные отверстия 19 предоставлены в области выпуска капель жидкости, соответствующей пучности резонансной стоячей волны в столбе жидкости, при которой пульсация давления достигает максимума, капли 121 жидкости непрерывно выпускаются из выпускных отверстий 19 синхронно с циклом пучности.

[Затвердевание капель жидкости]

Тонер по данному изобретению может быть получен посредством затвердевания и последующего улавливания капель жидкости из жидкой композиции тонера, выпущенных в газ из вышеописанного узла для выпуска капель жидкости.

[Узел для затвердевания капель жидкости]

Способ затвердевания капель жидкости может быть произвольно выбранным, как правило, при условии, что он может приводить жидкую композицию тонера в твердое состояние, хотя принцип может быть различным в зависимости от характеристик жидкой композиции тонера.

Например, когда жидкая композиция тонера является композицией, которая получена растворением или диспергированием твердых исходных материалов в летучем растворителе, возможно затвердевание капель жидкости посредством сушки капель жидкости в транспортирующем воздушном потоке, т.е. посредством испарения растворителя после разбрызгивания капель жидкости в виде струи. При сушке с удалением растворителя возможно регулировать сухое состояние посредством выбора надлежащим образом температуры и давления пара для газа, выпускаемого в виде струи, вида газа и т.д. Уловленные частицы не обязательно должны быть высушены полностью, и при условии, что они остаются в твердом состоянии, они могут быть дополнительно высушены на отдельной стадии после улавливания. Этот способ не является обязательным, и капли жидкости могут быть подвергнуты затвердеванию посредством изменения температуры, применения химической реакции и т.д.

[Узел для улавливания затвердевших частиц]

Затвердевшие частицы могут быть уловлены из газа общеизвестным узлом для улавливания порошка, таким как циклонный уловитель и фильтр с обратной продувкой.

Фиг.7 представляет собой вид поперечного сечения примера устройства, которое выполняет способ изготовления тонера по данному изобретению. Устройство 1 для изготовления тонера в основном включает узел 2 для выпуска капель жидкости и узел 160 для сушки/улавливания.

Контейнер 113 для исходного материала, который содержит жидкую композицию 114 тонера, и циркуляционный насос 115 для жидкости соединены с узлом 2 для выпуска капель жидкости. Циркуляционный насос для жидкости сконфигурирован, чтобы подавать жидкую композицию 114 тонера, содержащуюся в контейнере 113 для исходного материала, в узел 2 для выпуска капель жидкости через трубу 116 для подачи жидкости и чтобы пневматически перемещать жидкую композицию 114 тонера в трубу 116 для подачи жидкости для того, чтобы возвращать жидкую композицию тонера в контейнер 113 для исходного материала через трубу 122 для возврата жидкости. Жидкая композиция 114 тонера может быть подана в узел 2 для выпуска капель жидкости в любое время. Датчик давления P1 установлен на трубе 116 для подачи жидкости, и датчик давления P2 установлен на узле для сушки/улавливания. Давление, при котором жидкость подается в узел 2 для выпуска капель жидкости, контролируется датчиком давления P1, и давление в узле для сушки/улавливания контролируется датчиком давления P2. В этом случае, когда P1>P2, имеет место риск, что жидкая композиция 114 тонера может выделяться из выпускных отверстий 19. Когда P1<P2, имеет место риск, что газ может поступать в выпускной узел и останавливать выпуск. Поэтому предпочтительно, чтобы P1≈P2.

Нисходящий воздушный поток (транспортирующий воздушный поток) 101 образован в камере 161 от впускного отверстия 164 для транспортирующего воздушного потока. Капли 121 жидкости, выпущенные из узла 2 для выпуска капель жидкости, перемещаются в нижнем направлении не только под действием силы тяжести, но также и посредством транспортирующего воздушного потока 101, выводятся через выпускное отверстие 165 для транспортирующего воздушного потока, и улавливаются узлом 162 для улавливания затвердевших частиц и сохраняются в узле 163 для сохранения затвердевших частиц.

[Транспортирующий воздушный поток]

Если выпущенные в виде струи капли жидкости контактируют одни с другими перед высушиванием, они могут объединяться в виде одной частицы (далее в данном документе этот феномен называют как объединение). Для того чтобы получить затвердевшие частицы, имеющие однородное распределение по размеру, необходимо поддерживать выпущенные в виде струи капли жидкости на расстоянии одной от другой. Однако выпущенные в виде струи капли жидкости, которые имеют определенную первоначальную скорость, через некоторое время теряют скорость вследствие сопротивления воздуха. Частицы, имеющие потерянную скорость, догоняются каплями жидкости, выпущенными в виде струи позднее, и они в результате объединяются одни с другими. Фиг. 10A-10D показывают состояние и диаметр объединенных частиц, захваченных с помощью анализатора изображения частиц проточного типа (FPIA-3000 производства компании Sysmex Corporation).

Поскольку этот феномен происходит постоянно, распределение по размеру уловленных частиц в этом состоянии является очень плохим. Для того, чтобы предотвратить объединение, необходимо перемещать и выполнять затвердевание капель жидкости при предотвращении снижения скорости капель жидкости и контактирования капель жидкости одних с другими посредством транспортирующего воздушного потока 101, чтобы тем самым предотвращать объединение. В конечном счете, затвердевшие частицы перемещаются к узлу для улавливания затвердевших частиц.

Например, как показано на Фиг.7, посредством предоставления части транспортирующего воздушного потока 101 в качестве первого воздушного потока вблизи узла для выпуска капель жидкости в том же самом направлении, что и направление выпуска капель жидкости, возможно предотвращать снижение скорости капель жидкости сразу после того, как капли жидкости выпущены, и тем самым предотвращать их объединение. В качестве альтернативы, воздушный поток, предотвращающий объединение, может быть перпендикулярным направлению выпуска, как показано на Фиг.8. В качестве альтернативы, хотя это не проиллюстрировано, воздушный поток может быть направлен под углом, и данный угол является предпочтительно углом, при котором капли жидкости будут утягиваться от узла для выпуска капель жидкости. Когда воздушный поток, предотвращающий объединение, подается перпендикулярно направлению выпуска капель жидкости, как на Фиг.8, направление воздушного потока, предотвращающего объединение, является предпочтительно направлением, в котором капли жидкости не будут оставлять геометрическое место при перемещении воздушным потоком.

После того как объединение предотвращено посредством первого воздушного потока, как описано выше, затвердевшие частицы могут быть перемещены к узлу для улавливания затвердевших частиц посредством второго воздушного потока.

Скорость первого воздушного потока предпочтительно равна или выше скорости, при которой капли жидкости выпускаются в виде струи. Когда скорость воздушного потока, предотвращающего объединение, ниже, чем скорость выпуска в виде струи капель жидкости, затруднено выполнение функции предотвращения взаимного контактирования частиц в виде капель жидкости частицы, которая является основной целью воздушного потока, предотвращающего объединение.

С точки зрения характеристик, первый воздушный поток может быть дополнительно отрегулирован таким образом, чтобы предотвращать объединение капель жидкости, и не требуется, чтобы он был таким же, что и второй воздушный поток. Кроме того, химическое вещество, которое промотирует затвердевание поверхности частиц, может быть примешано в воздушный поток, предотвращающий объединение, или оно может быть добавлено к воздушному потоку в расчете на физический эффект.

Транспортирующий воздушный поток 101 не ограничивается особым образом с точки зрения состояния в качестве воздушного потока и может быть ламинарным потоком, закрученным потоком или турбулентным потоком. Вид газа для образования транспортирующего воздушного потока 101 не ограничивается особым образом, и он может быть воздухом или негорючим газом, таким как азот. Температура транспортирующего воздушного потока 101 может быть отрегулирована надлежащим образом, и предпочтительно, чтобы транспортирующий воздушный поток не подвергался колебаниям температуры во время процесса изготовления. Камера 161 может иметь узел, сконфигурированный, чтобы изменять состояние транспортирующего воздушного потока 101. Транспортирующий воздушный поток 101 может быть использован не только для предотвращения объединения капель 121 жидкости, но также и для предотвращения их осаждения на поверхности стенки камеры 161.

[Вторая сушка]