Настоящее изобретение, в целом, относится к способу подготовки к сварке алитированных стальных листов.

Объектом изобретения также является способ изготовления сварных заготовок из вышеупомянутых алитированных стальных листов.

Объектом изобретения также является способ изготовления закаленных под прессом деталей из вышеупомянутых сварных заготовок для использования в качестве конструкционных или предохранительных деталей в автомобильной технике.

Известно, что сварные стальные детали можно изготавливать из стальных заготовок, имеющих различную структуру и/или толщину, путем непрерывной сварки встык. В одном известном способе изготовления такие сварные заготовки подвергают холодной обработке, например, с помощью холодной штамповки. Во втором известном способе изготовления, эти сварные заготовки подвергают нагреву до температуры, обеспечивающей возможность аустенизации стали, с последующей горячей штамповкой и быстрым охлаждением в формообразующем штампе. Настоящее изобретение относится к данному второму способу изготовления.

Состав стали выбирают таким образом, чтобы обеспечить возможность проведения операций нагрева и горячей штамповки и придания высокой механической прочности, высокой ударной вязкости, а также хорошей коррозионной стойкости готовой сварной детали. Благодаря своей способности поглощать удар, стальные детали такого типа применяются, в частности, в автомобильной промышленности, и более конкретно, для изготовления антиинтрузионных деталей, несущих деталей или деталей, обеспечивающих безопасность механических транспортных средств.

К сталям, обладающим вышеуказанными необходимыми характеристиками, относится листовая сталь с покрытием, раскрываемая в Европейской патентной публикации №971044, в которой предусматривается, в частности, нанесение предварительного покрытия на алюминиевый сплав или сплав на алюминиевой основе. Нанесение покрытия на лист производится, например, методом горячего покрытия погружением в емкость, содержащую, помимо алюминия, кремний и железо в заданных количествах. После горячей штамповки и охлаждения можно получить в основном мартенситную микроструктуру с механической прочностью на разрыв более 1500 МПа.

Известный способ производства сварных стальных деталей предусматривает обеспечение по меньшей мере двух стальных листов, как описывается в патентной публикации ЕР 971044, для сварки встык с целью получения сварной заготовки, при необходимости, разрезание данной сварной заготовки, затем нагревание данной сварной заготовки перед проведением операции горячей формовки, например, горячей штамповки, для придания стальной детали требуемой формы.

Одним из известных способов сварки является лазерная сварка. Эта технология обладает преимуществами по универсальности, качеству и производительности сварки по сравнению с другими способами сварки, такими как шовная или дуговая сварка. Однако при способах сборки, включающих в себя операцию плавки, предварительное покрытие на основе алюминия, выполненное из слоя интерметаллического сплава в контакте со стальной подложкой с нанесенным сверху слоем металлического сплава, при сварке переходит в жидкое состояние и смешивается со стальной подложкой в зоне расплава, представляющей собой зону, переходящую в жидкое состояние во время сварки и затвердевающую по окончании сварки, образуя границу между двумя листами.

Затем могут возникнуть два явления:

- первое явление заключается в том, что повышение содержания алюминия в расплавленном металле вследствие расплавления части предварительно нанесенного покрытия в этой зоне приводит к образованию интерметаллических соединений. Эти соединения могут являться местами возникновения трещин под действием механических нагрузок;

- второе явление заключается в том, что алюминий, являющийся альфагенным элементом в твердом растворе в зоне расплава, замедляет превращение в аустенит в этой зоне во время операции нагрева, предшествующей горячей штамповке. Таким образом, становится невозможным получить полностью закаленную структуру в зоне расплава после охлаждения, производимого после горячей штамповкой, и сварное соединение содержит феррит. В результате, твердость и механическая прочность на разрыв в области зоны расплава ниже, чем у двух соседних листов.

Для предотвращения первого из вышеуказанных явлений, в патентной публикации ЕР 2007545 предлагается способ, предусматривающий удаление поверхностного слоя металлического сплава на периферии свариваемых листов, оставляя слой интерметаллического сплава. Такое удаление может быть произведено путем зачистки металлической щеткой, путем механической обработки или с помощью лазерного луча. В последнем случае, ширина зоны удаления определяется путем продольного перемещения лазерного луча определенной ширины или колебаниями лазерного луча на величину меньше данной ширины, с использованием кромки листа в качестве контрольной точки. Слой интерметаллического сплава сохраняется для обеспечения удовлетворительной коррозионной стойкости и предотвращения явления декарбонизации и окисления при термообработке, проводимой перед операцией формовки.

Для предотвращения второго из вышеуказанных явлений, в публикации WO 2013014512 предлагается способ, предусматривающий, помимо описанного выше удаления слоя металла, удаления алюминия, присутствующего на обрезной кромке листов перед сваркой, наличие которого может быть вызвано операцией отрезания, и создание сварного соединения с присадочной проволокой для повышения в определенных пропорциях содержания углерода в зоне расплава.

В способах, раскрываемых в вышеуказанных публикациях, когда удаление слоя металла происходит в результате операции, включающей плавление, такой как удаление лазерным лучом, на обрезную кромку листа, называемую также вторичной поверхностью, набегает более или менее значительное количество алюминия. Последующая сварка приводит к внедрению этого алюминия в зону расплава, в результате чего механическая прочность и/или ударная вязкость сварного соединения становятся ниже, чем в основном металле.

Различные способы удаления алюминия путем обработки обрезной кромки с помощью машинной обработки, соскребания металлической щеткой или абляции импульсным лазером, сложны в осуществлении вследствие трудности позиционирования заготовки относительно штампа или луча, быстрого износа инструментов при удалении механическими средствами, или возможности случайного набрызгивания алюминия на подготовленные поверхности в случае лазерной абляции обрезной кромки.

Кроме того, после удаления слоя металлического алюминия с периферии листов, находящаяся под ним поверхность является более матовой и имеет более темный окрас. Известно, что лазерная сварка требует очень точного позиционирования луча по плоскости соединения свариваемых листов. Такое позиционирование и проведение луча, или "отслеживание шва", обычно осуществляется с помощью датчиков, способных обнаружить изменение, в направлении перпендикулярно сварному соединению, отраженного светового луча, в результате чего плоскость соединения выглядит значительно темнее. Однако при помещении рядом друг с другом перед сваркой двух листов с удаленным с периферии слоем металла имеет место лишь незначительное изменение контраста на уровне плоскости соединения, которое трудно обнаружить, и контроль проведения лазерного луча при этом осуществляется со значительно более низкой точностью.

Таким образом, желательно разработать способ для подготовки периферийных зон предварительно покрытых алюминием листов, который не имел бы вышеуказанных недостатков.

При этом, желательно получить экономичный способ подготовки, дающий возможность устранить дорогостоящие, требующие больших затрат времени и сложные операции удаления алюминия или алюминиевого сплава, попавшего на вторичную поверхность после удаления путем плавления и испарения.

Желательно также иметь способ подготовки, который гарантировал бы содержание алюминия менее 0,3% в сварном соединении листов с предварительным покрытием из алюминия или алюминиевого сплава.

Желательно также разработать способ, повышающий точность отслеживания шва в процессе сварки листов с предварительно нанесенным покрытием из алюминия или алюминиевого сплава, металлический слой которого был удален с периферии листов.

Задача настоящего изобретения заключается в решении указанных выше проблем.

В связи с этим, объектом изобретения является способ подготовки листов для производства сварной стальной заготовки, включающий в себя следующие последовательно осуществляемые операции:

- Обеспечение по меньшей мере одного стального листа 11 с предварительно нанесенным покрытием и одного стального листа 12 с предварительно нанесенным покрытием, состоящих из стальной подложки 25, 26 и покрытия 15, 16, содержащего слой интерметаллического сплава 17, 18, контактирующий со стальной подложкой, с расположенным сверху него слоем металлического алюминия, алюминиевого сплава или сплава на алюминиевой основе 19, 20; при этом первый лист 11 содержит основную поверхность 111, противоположную основную поверхность 112 и по меньшей мере одну вторичную поверхность 71, а второй лист 12 содержит основную поверхность 121, противоположную основную поверхность 122 и по меньшей мере одну вторичную поверхность 72, затем;

- установку первого 11 и второго 12 листов таким образом, чтобы обеспечить зазор 31 величиной приблизительно от 0,02 мм до 2 мм между обращенными друг к другу вторичными поверхностями 71 и 72; установка первого 11 и второго 12 листов определяет центральную плоскость 51, перпендикулярную основным поверхностям первого листа 11 и второго листа 12; затем;

- посредством одновременной плавки и испарения на основных поверхностях 111) и 121) удаление слоя металлического сплава 19 с периферийной зоны 61 листа 11 и слоя металлического сплава 20 с периферийной зоны 62 листа 12; указанные периферийные зоны 61 и 62 являются зонами основных поверхностей 111 и 121, расположенными наиболее близко к центральной плоскости 51 с обеих сторон от данной плоскости.

Предпочтительно, одновременное удаление слоя металлического сплава посредством плавки и испарения осуществляется с помощью лазерного луча, охватывающего центральную плоскость 51.

Предпочтительно, ширина каждой из периферийных зон 61 и 62 составляет от 0,25 до 2,5 мм.

В одном из возможных вариантов реализации, ширина периферийной зоны 61 равна ширине периферийной зоны 62.

В другом возможном варианте реализации, величины ширины периферийных зон 61 и 62 являются разными.

Предпочтительно, удаление плавкой и испарением происходит одновременно на основных поверхностях 111, 121 и 112, 122.

В одном из конкретных вариантов реализации, слои металлического сплава 19, 20 удаляются с периферийных зон 61, 62 как первого 11, так и второго 12 стальных листов, причем соответствующие слои интерметаллического сплава 17, 18 указанных периферийных зон остается неудаленным.

В одном из вариантов реализации изобретения, стальные подложки 25, 26 имеют разные химические составы.

В одном из возможных вариантов реализации, предварительно нанесенные покрытия 15, 16 имеют разную толщину.

Предпочтительно, слой металлического сплава 19, 20 предварительно нанесенного покрытия 15, 16 содержит (в % по весу) от 8% до 11% кремния, от 2% до 4% железа, остальное алюминий и неизбежные примеси.

Предпочтительно, величина зазора 31 между вторичными поверхностями 71 и 72 составляет более 0,04 мм, еще более предпочтительно, более 0,06 мм.

Дополнительным объектом изобретения является способ производства сварной заготовки, при котором обеспечиваются по меньшей мере первый лист 11 и второй лист 12, подготовленные способом по любому из п.п. 1-10, а операция сварки первого 11 и второго 12 листов выполняется в зоне удаления плавкой и испарением в плоскости, совпадающей с вышеуказанной центральной плоскостью 51, спустя менее чем одну минуту после окончания операции удаления плавкой и испарением на первом листе 11 и на втором листе 12.

Предпочтительно, операция сварки осуществляется по меньшей мере одним лазерным лучом 95.

Предпочтительно, операция сварки выполняется одновременно двумя лазерными лучами, один из которых осуществляет сварку со стороны основных поверхностей 111 и 121, а другой осуществляет сварку со стороны противоположных основных поверхностей 112 и 122.

Предпочтительно, удаление плавкой и испарением осуществляется лазерным лучом 80, а устройства, обеспечивающие возможность проведения операций удаления и сварки, объединены в единый блок оборудования, скорости перемещения относительно которого первого листа 11 и второго листа 12 равны друг другу.

Предпочтительно, операция сварки осуществляется одновременно по меньшей мере одним лазерным лучом 95 с использованием присадочного прутка 82.

В одном из возможных вариантов реализации, направление лазерного луча в ходе операции удаления осуществляется с помощью устройства, которое отслеживает положение центральной плоскости 51, причем координаты (х-y), определяющие положение плоскости 51 в момент времени t, регистрируются с помощью компьютерных средств и используются для направления лазерного луча во время выполняемой впоследствии операции сварки.

В одном из возможных вариантов реализации изобретения, направление лазерного луча в ходе операции удаления осуществляется первым устройством, отслеживающим положение центральной плоскости 51, а направление лазурного луча в ходе операции сварки осуществляется вторым устройством, отслеживающим положение центральной плоскости, представляющим собой устройство, отдельное от указанного первого устройства.

В дополнительном варианте реализации изобретения, листы 11 и 12 фиксируются зажимным приспособлением 98 во время операции удаления плавкой и испарением, и данная фиксация зажимным приспособлением 98 сохраняется неизменной до проведения операции сварки и по меньшей мере во время операции сварки.

Дополнительным объектом изобретения является способ изготовления закаленной под прессом детали из сварной заготовки, включающий в себя следующие последовательно выполняемые операции:

- обеспечение по меньшей мере одной сварной заготовки, изготовленной одним из вышеуказанных способов, затем;

- нагрев данной сварной заготовки с целью образования интерметаллического сплава между стальной подложкой 25, 26 и предварительно нанесенным покрытием 15, 16, таким образом, чтобы обеспечить образование частично или полностью аустенитной структуры подложки 25, 26, затем;

- горячая формовка данной сварной заготовки для получения требуемой детали, затем;

- охлаждение полученной детали со скоростью, достаточной для образования по меньшей мере частично мартенситной или бейнитной структуры подложки 25, 26, обеспечивая, таким образом, закалку под прессом.

Предпочтительно, горячая формовка сварной заготовки осуществляется посредством операции горячей штамповки.

Еще одним объектом изобретения является сварная заготовка, изготовленная путем соединения по меньшей мере одного первого 11 и одного второго 12 стальных листов с предварительно нанесенным покрытием, включающих в себя стальную подложку 25, 26 и предварительно нанесенное покрытие 15, 16, содержащее слой интерметаллического сплава 17, 18, контактирующий со стальной подложкой, сверху которого расположен слой металлического алюминия, алюминиевого сплава или сплава на алюминиевой основе 19, 20, причем первый лист 11 содержит основную поверхность 111 и противоположную основную поверхность 112, а второй лист 12 содержит основную поверхность 121 и противоположную ей основную поверхность 122; в которой посредством плавки и испарения удален слой металлического сплава 19 с периферийной зоны 61 листа 11 и слой металлического сплава 20 с периферийной зоны 62 листа 12; причем указанная сварная заготовка содержит по меньшей мере одно сварное соединение 52, определяющее центральную плоскость 51, перпендикулярную основным поверхностям первого листа 11 и второго листа 12, и поперечные сечения 52а, 52b … 52n, перпендикулярные центральной плоскости 51; причем морфологические характеристики слоев 17 и 18, получаемые в процессе затвердевания после плавки и испарения предварительно нанесенного покрытия на периферийных зонах 61 и 62, идентичны в сечениях 52а, 52b, … 52n с обеих сторон от центральной плоскости 51.

Предпочтительно, сумма величин ширины периферийных зон 61 и 62 изменяется менее чем на 10% в направлении по длине сварного соединения.

Предпочтительно, слой металлического сплава 19, 20 предварительно нанесенного покрытия 15, 16 содержит (в % по весу) от 8% до 11% кремния и от 2% до 4% железа, остальное алюминий и неизбежные примеси.

Дополнительным объектом изобретения является устройство для изготовления сварных заготовок, содержащее:

- устройство 91, осуществляющее подачу по меньшей мере одного первого 11 и одного второго 12 стальных листов с предварительно нанесенным на них покрытием из алюминия, алюминиевого сплава или сплава на алюминиевой основе;

- установочное приспособление 92 для установки листов с целью определения виртуальной центральной плоскости 51 между листами 11 и 12;

- зажимное приспособление 98 для фиксации указанных листов;

- по меньшей мере один источник, обеспечивающий возможность генерирования лазерного луча 80 для удаления слоя металлического алюминия, алюминиевого сплава или сплава на алюминиевой основе посредством плавки и испарения одновременно с периферийных зон 61, 62 по меньшей мере одного первого 11 и одного второго 12 листов;

- по меньшей мере одно направляющее устройство 94, обеспечивающее возможность позиционирования лазерного луча 80 относительно центральной плоскости 51;

- по меньшей мере один источник, обеспечивающий возможность генерирования лазерного луча 95 для сварки листов 11 и 12 в зонах абляции 61, 62, в которых был удален слой металлического алюминия, с целью получения сварного соединения;

- по меньшей мере одно устройство, обеспечивающее возможность перемещения листов 11 и 12 относительно лазерных лучей 80 и 95;

- лазерные лучи 80 и 95, расположенные на одной линии, совпадающей с центральной плоскостью 51, и на заданном расстоянии 64 друг от друга.

Предпочтительно, расстояние 64 между лазерными лучами 80 и 95 составляет от 0,5 мм до 2 м. Предпочтительно, расстояние 64 составляет менее 600 мм. В одном из возможных вариантов реализации, расстояние 64 составляет менее 5 мм.

В одном из предпочтительных вариантов реализации, лазерный луч 80 испускается из абляционной головки, а лазерный луч 95 испускается из сварочной головки, и указанные головки образуют компактный элемент, фокусное расстояние которого является общим для обоих лазерных лучей 80 и 95.

Предпочтительно, направляющее устройство 94 также обеспечивает возможность позиционирования лазерного луча 95 относительно центральной плоскости 51.

В одном из конкретных вариантов реализации, вышеуказанное устройство дополнительно содержит устройство подачи присадочного прутка 82 для создания вышеупомянутого сварного соединения.

Предпочтительно, устройство содержит также лазерный луч, обеспечивающий возможность выполнения сварки на поверхности, противоположной поверхности, сварка на которой выполняется лазерным лучом 95.

Дополнительным объектом изобретения является использование закаленных под прессом деталей с описанными выше характеристиками для производства несущих, антиинтрузионных или ударопоглощающих деталей для транспортных средств, в частности, для автомобилей.

Другие отличительные особенности и преимущества настоящего изобретения станут более ясными после ознакомления с приведенным ниже подробным описанием варианта реализации изобретения, приводимым в качестве примера, со ссылками на приложенные чертежи, на которых:

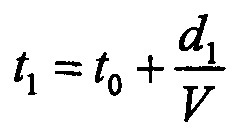

- Фиг. 1 - микрографический разрез подлежащего сварке листа с предварительно нанесенным алюминиевым покрытием, периферийная часть которого была обработана согласно способу известного уровня техники;

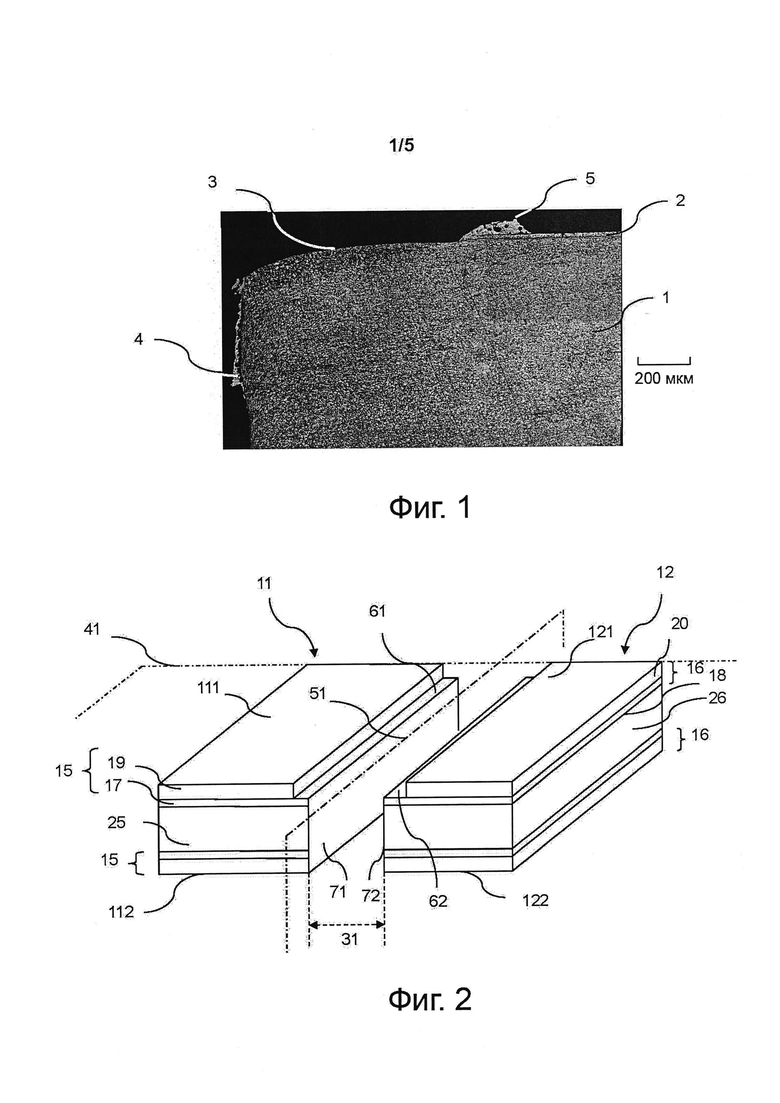

- Фиг. 2 - принципиальная схема, демонстрирующая два расположенных встык металлических листа, обработанных способом согласно настоящему изобретению, для одновременного удаления слоя металла с периферии;

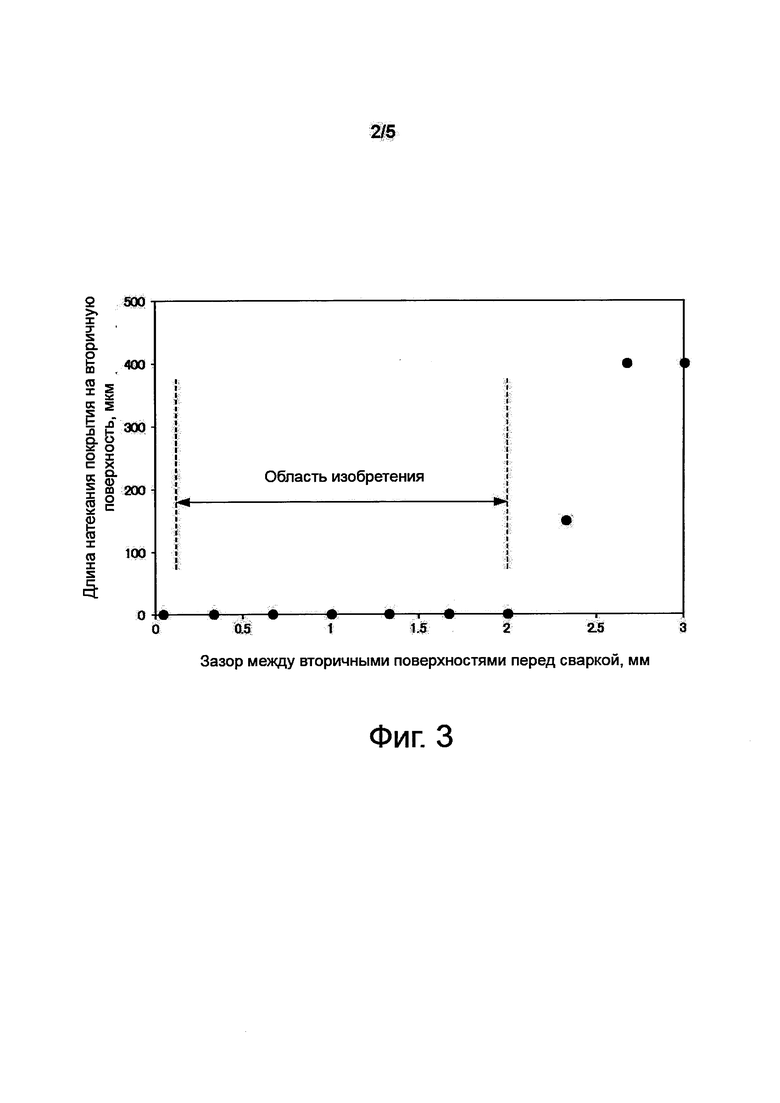

- Фиг. 3 - график, иллюстрирующий влияние установочного зазора между двумя установленными встык листами, металлический слой предварительно нанесенного покрытия с которых был удален путем одновременной периферийной абляции, на натекание предварительного покрытия по длине вторичной поверхности данных листов;

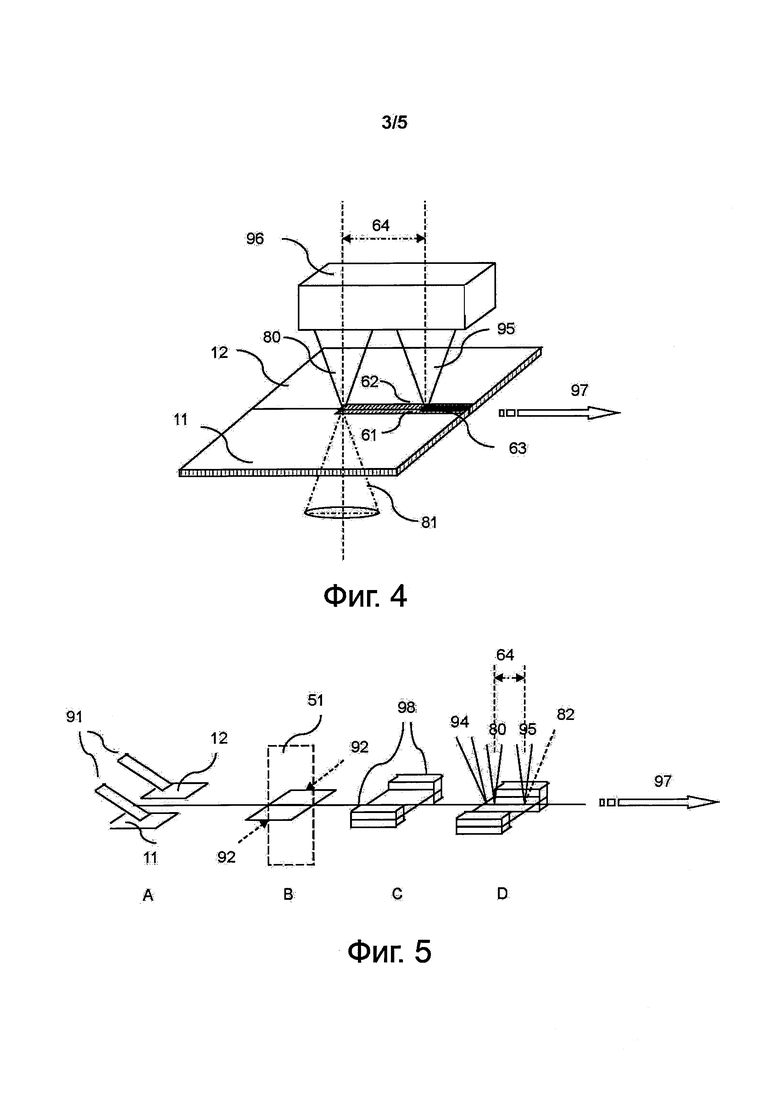

- Фиг. 4 - схема предпочтительного варианта реализации изобретения;

- Фиг. 5 - схема предпочтительного устройства для реализации настоящего изобретения;

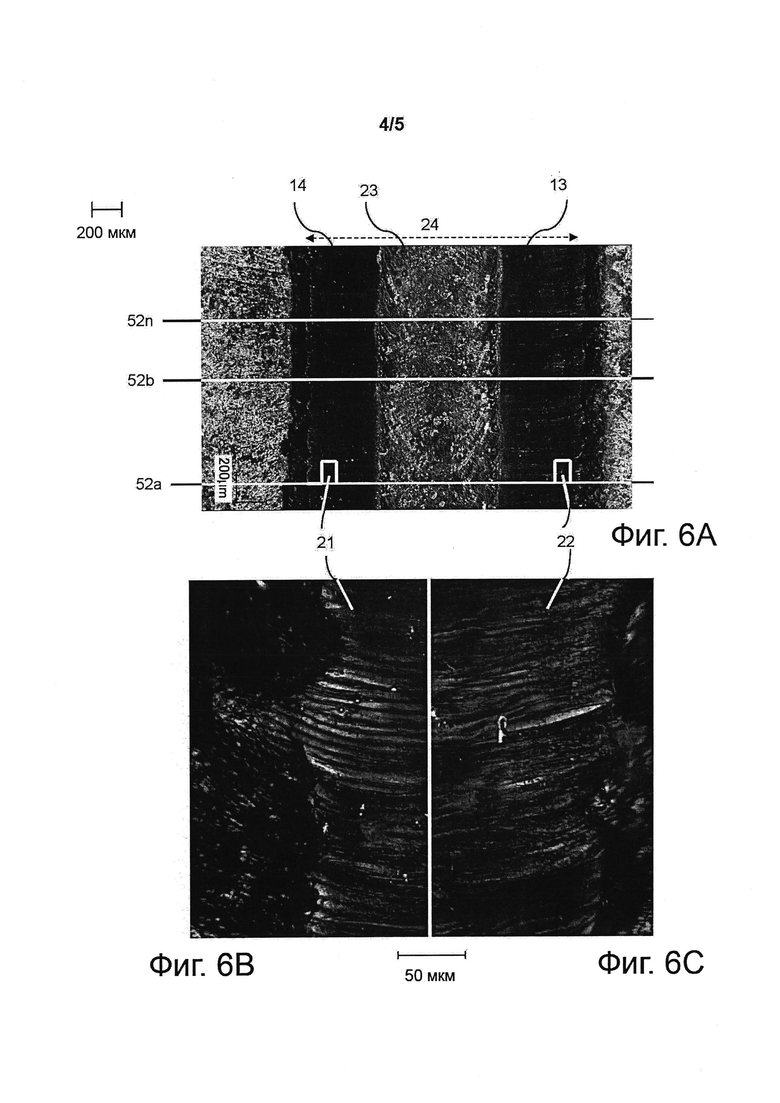

- Фиг. 6а - вид сверху лазерного сварного соединения согласно настоящему изобретению. Микроснимки (6b) и (6с) подробно демонстрируют вид поверхности двух зон, в которых проводилась абляция, расположенных симметрично с обеих сторон от сварного соединения;

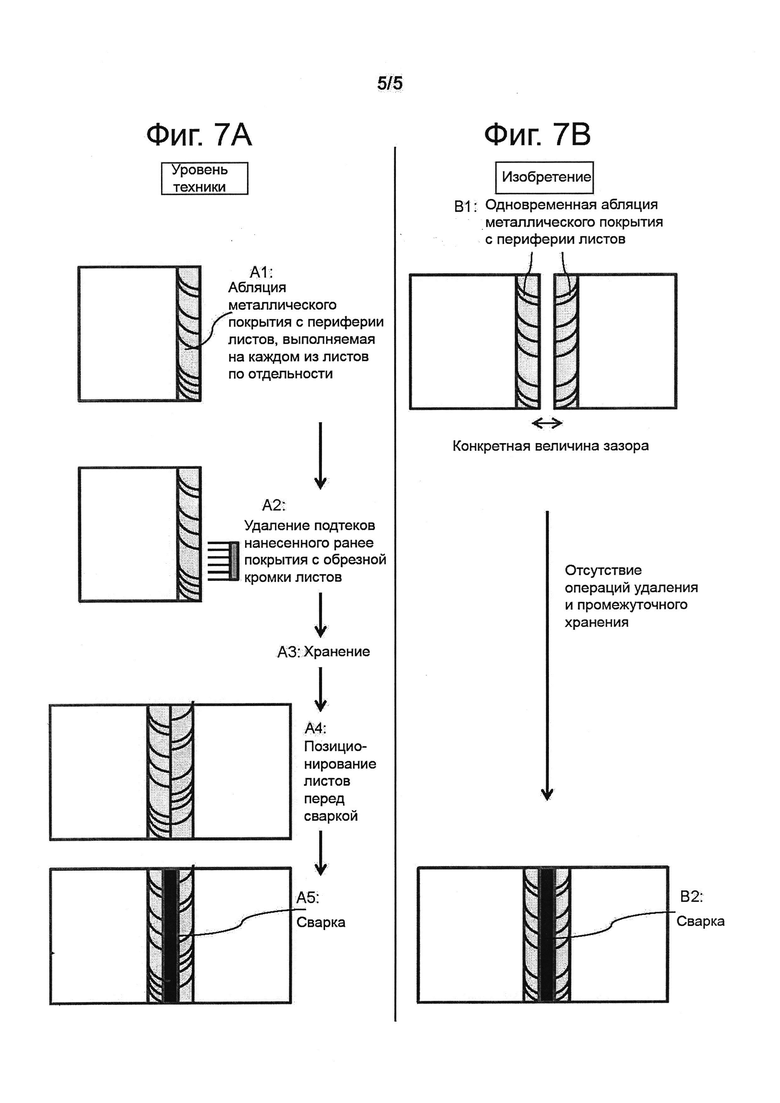

- Фиг. 7а - блок-схема, демонстрирующая последовательность операций при обычном способе производства сварных заготовок с предварительно нанесенным металлическим покрытием. Для сравнения, на Фиг. 7b приведена блок-схема, демонстрирующая последовательность операций при способе согласно настоящему изобретению производства сварных заготовок с предварительно нанесенным металлическим покрытием.

Необходимо отметить, что приведенные на чертежах схемы не отражают реальные размеры различных элементов, а служат лишь для того, чтобы сделать более понятным описание различных составляющих компонентов изобретения.

В известных способах, в которых удаление слоя металлического сплава производится посредством плавки, на вторичную поверхность попадают более или менее значительные количества алюминия. Это явление иллюстрируется с помощью Фиг. 1, на которой представлена макрофотография стального листа толщиной 1 мм в разрезе с предварительно нанесенным покрытием из алюминиевого сплава, с поверхности которого металлический сплав был удален посредством плавки и испарения с помощью лазерного луча. На Фиг. 1 показана также стальная подложка 1 с предварительно нанесенным алюминиевым покрытием 2 толщиной от 2 до 25 мкм. На макрофотографии показана только одна из двух основных поверхностей листа. С периферии основной поверхности листа с помощью импульсного лазера был удален слой металлического алюминия, оставляя интерметаллический слой на месте, в результате чего возникала зона абляции 3. Вследствие давления пара или плазмы, генерируемой лазерным лучом, жидкий алюминий выбрасывается на периферию зоны 3, в результате чего образуется зона накопления алюминия 5. В результате данной операции абляции происходило также образование натекания 4 части алюминиевого слоя на вторичную поверхность, длина которого могла достигать приблизительно 0,4 мм. В отличие от ситуации, имеющей место при воздействии лазерного луча на органическое покрытие, которое полностью испаряется, полного испарения металлического покрытия под действием лазерного луча не происходит, а происходит частичное испарение и плавка.

Заявители настоящего изобретения продемонстрировали, что данное явление образования натекания на вторичную поверхность можно устранить с помощью следующего метода. Как показано на Фиг. 2, берутся по меньшей мере два стальных листа 11 и 12 с предварительно нанесенным покрытием, которые могут иметь одинаковую или разную толщину. На Фиг. 2 изображен первый вариант. На данном этапе листы 11 и 12 не обязательно должны иметь прямоугольную форму, и их геометрия определяется геометрией изготовляемых из них конечных деталей, которая будет получена с помощью последующей операции формовки. Термин "лист" в настоящем описании используется в обобщенном смысле и служит для обозначения любого объекта, получаемого посредством резания из полосы, бунта или листа.

Данные листы включают в себя стальную подложку 25 и 26, которая, в частности, может представлять собой горячекатаный или холоднокатаный лист, в зависимости от требуемой толщины. Подложки могут иметь одинаковый или разный химический состав, в зависимости от требуемого сочетания механических характеристик конечной детали. Эти стали являются термически улучшаемыми, т.е. могут подвергаться мартенситной или бейнитной закалке после аустенизации. Предпочтительно, толщина листов составляет от 0,5 до 4,0 мм, т.е. лежит в диапазоне толщин, используемых, в частности, при производстве несущих или усиливающих деталей в автомобильной промышленности.

Листы 11 и 12 содержат, соответственно, основные поверхности 111, 112 и 121, 122. На каждую из этих поверхностей нанесены покрытия 15 и 16, толщина и состав которых могут быть одинаковыми или разными. Эти предварительно нанесенные покрытия 15 и 16 были получены путем погружения в ванну с расплавом алюминия.

Само покрытие 15 состоит из:

- слоя интерметаллического сплава 17, контактирующего с подложкой 25. Это слой из сплава типа FexAly (железо-алюминиевый сплав), образующегося в результате реакции между подложкой 25 и расплавленным металлом в ванне для алитирования при непрерывном прохождении листов через ванну. Как правило, толщина этого слоя составляет от 3 до 10 мкм. Ванна для алитирования - это ванна, заполненная расплавом алюминия или алюминиевого сплава, содержание алюминия в котором составляет более 50% по весу, или сплава на алюминиевой основе. В последнем случае, алюминий является основным компонентом сплава;

- слоя металлического сплава 19, состав которого практически такой же, как и в ванне для алитирования, заполненной расплавом алюминия, алюминиевого сплава или сплава на алюминиевой основе.

Аналогичным образом, лист 12 содержит покрытие 16, состоящее из слоя интерметаллического сплава, контактирующего с подложкой 26, и поверхностного слоя металла.

Предпочтительно, металлический сплав 19, 20 предварительно нанесенного покрытия может содержать от 8 до 11% по весу кремния и от 2 до 4% по весу железа, остальное составляет алюминий и неизбежные примеси. Добавление кремния дает возможность, в частности, уменьшить толщину интерметаллического слоя 17.

Два листа 11 и 12 можно установить таким образом, чтобы их основные поверхности 111 и 112 располагались в одной и той же плоскости 41. Таким образом, лазерный луч, проходящий одновременно над этими двумя листами, будет взаимодействовать с ними одинаково. Однако два листа 11 и 12 также могут быть установлены и не в одной плоскости, т.е. при этом фокус лазерного луча будет располагаться не на одинаковом уровне относительно поверхностей данных листов с идентичным покрытием. Такая ситуация может возникнуть, например, при различной толщине двух листов 11 и 12. Но, как убедились изобретатели, даже в этом случае желаемый результат, т.е. отсутствие натекания покрытия на вторичную поверхность, может быть достигнут при использовании способа согласно настоящему изобретению.

Указанные листы 11 и 12 устанавливают встык, т.е. таким образом, что их вторичные поверхности обращены друг к другу. Такое расположение определяет центральную плоскость 51, проходящую между листами 11 и 12 перпендикулярно их основным поверхностям, и зазор 31 между листами.

Согласно настоящему изобретению, соответствующие слои металлического сплава 19 и 29, затем одновременно удаляются с помощью способа, включающего в себя плавку и испарение, с периферийной части 61 листа 11 и периферийной части 62 листа 12. Как правило, удаление основной части материала происходит за счет плавки. Это исключает способы, при которых слои 19 и 20 удаляются исключительно за счет испарения. Такое удаление, называемое также абляцией, предпочтительно, осуществляется с помощью импульсного лазерного луча. Воздействие на покрытие мощного лазерного луча с высокой плотностью энергии приводит к его превращению в жидкое состояние и испарению с поверхности. Вследствие давления плазмы, расплавленное покрытие выбрасывается к периферии зоны абляции. Последовательность коротких лазерных импульсов с определенными параметрами приводит к абляции слоя металла 19 и 20, оставляя на месте слой интерметаллического сплава 17 и 18. Однако в зависимости от требуемой коррозионной стойкости конечной детали, можно также удалить большую или меньшую часть интерметаллического слоя 17 и 18, например, более 50% данного слоя. Взаимодействие импульсного лазерного луча, направленного к периферии 61 и 62 листов с ранее нанесенным покрытием, перемещающегося относительно данных листов, приводит к удалению слоя металла 19 и 20.

Абляция осуществляется одновременно на обоих листах 11 и 12, т.е. плавка и испарение происходят одновременно на расположенных напротив друг друга периферийных зонах 61 и 62. В частности, при осуществлении абляции с помощью лазерного луча, лазерный луч воздействует на зоны 61 и 62, перекрывая центральную плоскость 51. В одном из возможных предпочтительных вариантов реализации изобретения используется импульсный лазерный луч прямоугольной формы. Можно использовать и лазерный луч меньшего размера, заставляя его колебаться, таким образом, чтобы он охватывал ширину обрабатываемого участка. Данный способ также может быть осуществлен с помощью основного луча, разделенного на два вспомогательных луча прямоугольной формы, каждый из которых захватывает центральную плоскость 51. Эти два вспомогательных луча могут располагаться симметрично относительно центральной плоскости 51, или смещены вдоль относительно друг друга в направлении сварки. Эти два вспомогательных луча могут быть одинакового или разных размеров.

При таких разных одновременных режимах абляции следует ожидать, что жидкий алюминий, образующийся в результате плавки под действием лазерного луча, будет натекать на вторичные поверхности 71 и 72 под действием гравитации и давления плазмы, создаваемого лазерным лучом.

Может показаться удивительным, но заявителям удалось доказать, что натекания жидкого алюминия на вторичные поверхности 71 и 72 не происходит, при условии, что ширина зазора 31 составляет от 0,02 до 2 мм. Без привязки к какой-либо конкретной теории, считаем, что вторичные поверхности 71 и 72 покрыты очень тонким слоем железа и/или оксида алюминия, образующимся при разрезании листов 11 и 12. Учитывая межфазное натяжение между этим тонким слоем оксидов и жидким алюминием, с одной стороны, и конкретная величина зазора, с другой стороны, поверхность, свободная от жидкого алюминия между листами 11 и 12, изгибается, образуя угол смачивания, и жидкость не попадает в пространство 31. Минимальная величина зазора 0,02 мм обеспечивает возможность прохождения луча между листами 11 и 12, удаляя возможные остатки алюминия, которые могут присутствовать на вторичных поверхностях. Кроме того, как будет показано ниже, в одном из вариантов реализации изобретения сварка осуществляется непосредственно сразу после данной операции абляции. Когда величина зазора 31 составляет менее 0,02 мм, существует возможность того, что две расположенные напротив друг друга поверхности листов 11 и 12 вследствие термического расширения в результате абляции и операции сварки, не войдут в контакт друг с другом, что приведет к нежелательной пластической деформации.

Желательно, чтобы величина зазора 31 была больше 0,04 мм, т.к. это обеспечивает возможность применения механических способов резания, допуск при которых не требуется контролировать со сверхвысокой точностью, что, в свою очередь, обеспечивает возможность снижения производственных затрат.

Кроме того, как указывалось выше, проведение сварного лазерного луча является более трудной задачей при использовании листов, покрытие с периферии которых было удалено, вследствие их более темной окраски. Заявителям удалось показать, что ширина зазора 31 более 0,06 мм позволяет значительно увеличить оптический контраст плоскости сварного соединения с периферийными зонами абляции, и, следовательно, обеспечивает возможность точного проведения сварного лазерного луча по центральной плоскости 51.

Кроме того, заявители обнаружили, что при величине зазора 31 более 2 мм, описанный выше механизм уже не работает, т.е. предотвратить натекание жидкого алюминия на вторичные поверхности оказывается невозможным, как это показано на Фиг. 3.

Таким образом, предпочтительный диапазон величин зазора 31 составляет от 0,02 до 0,2 мм.

Для процесса абляции предпочтительно использовать лазер с модулятором добротности номинальной мощностью около нескольких сотен Вт, который выдает импульсы продолжительностью порядка 1/50 наносекунды с максимальной мощностью 1-20 МВт. Лазер такого типа дает возможность получить зону воздействия прямоугольного луча 2 мм (в направлении, перпендикулярном центральной плоскости 51) и 1 мм, или менее 1 мм, например, 0,5 мм, в направлении по длине вышеупомянутой центральной плоскости. Посредством смещения луча, в этом случае, можно создавать зоны абляции 61 и 62 с обеих сторон от центральной плоскости 51 без появления натекания на поверхностях 71 и 72.

Естественно, морфология зон абляции 61 и 62 должна быть адаптирована к условиям сварки, определяемым, в частности, шириной зоны сварки. Таким образом, в зависимости от характера и мощности процесса сварки, для каждой из зон абляции 61 и 62 можно получить ширину от 0,25 до 2,5 мм или, например, в случае применения гибридной лазерной, дуговой или плазменной сварки, от 0,25 до 3 мм. Условия абляции выбирают таким образом, чтобы сумма значений ширины зон абляции 61 и 62 была больше ширины зоны сварки.

Если листы 11 и 12 одинаковые, можно указать, что величины ширины зон абляции 51 и 62 также одинаковы. Однако можно получить и разные величины ширины данных зон абляции, например, посредством сдвига лазерного луча вбок в горизонтальном направлении относительно центральной плоскости 51.

Согласно настоящему изобретению, абляция может быть выполнена только на одной стороне основных поверхностей. Поэтому на Фиг. 2 показан случай, когда одновременная периферийная абляция выполняется только с одной стороны основных поверхностей 111 и 121.

Однако для того, чтобы свести к минимуму, насколько это возможно, поступление алюминия во время сварки листов, можно и предпочтительно выполнять такую одновременную периферийную абляцию на всех основных поверхностях, т.е. на поверхностях 111, 121, 112, 122. С этой целью, в случае абляции посредством лазерной сварки, предпочтительно использовать лазер с устройством типа "переключатель мощности", которое делит мощность луча на две части, направляя одну часть для абляции на поверхностях 111 и 121, а другую - для абляции на поверхностях 112 и 122. Можно также использовать второй лазер, отдельный от первого.

После проведения такой одновременной операции абляции мы будем иметь два листа, с периферии которых удален слой металлического сплава, и которые готовы к сварке. Сварка может быть выполнена позже, и листы можно хранить, как в положении встык, так и отдельно друг от друга. Их можно легко отделить друг от друга, поскольку способ согласно настоящему изобретению дает возможность ограничить натекание жидкого алюминия между листами, так что остывающий и затвердевающий расплав не создает нежелательных механических связей.

Но заявителями также было обнаружено, что обнаружили также, что подготовка листов вышеуказанным способом облегчает проведение поточной сварки в непрерывной технологической линии. Благодаря отсутствию натекания алюминия на вторичную поверхность сварку подготовленных листов можно выполнять непосредственно сразу после подготовки листов, поскольку не требуется удалять листы с технологической линии и потом возвращать их обратно после зачистки. Время, проходящее между одновременной операцией абляции и операцией сварки, составляет менее одной минуты, что обеспечивает минимальное окисление поверхностей 71 и 72 и позволяет получить более высокую производительность. Кроме того, при коротком интервале времени между двумя вышеуказанными операциями, сварка производится на листах, уже нагретых в ходе операции абляции, в результате чего снижается количество энергии, требуемой для выполнения сварки.

При этом можно также использовать любую технологию сварки непрерывным швом, соответствующую требуемым параметрам по толщине, производительности и качеству сварного соединения, в частности:

- лазерную сварку;

- дуговую электросварку, например, газовольфрамовую дуговую сварку, плазменную сварку, дуговую сварку плавящимся электродом в среде инертного газа или дуговую сварку плавящимся электродом в среде активного газа;

- электроннолучевую сварку.

Лазерная сварка является одним из способов, который можно использовать благодаря присущей данной технологии высокой плотности энергии, что дает возможность получения узкой зоны расплава, изменяющейся в небольшом диапазоне. Этот способ можно использовать сам по себе или в сочетании с присадочным прутком 82, как показано на Фиг. 5. В последнем случае можно изменять химический состав зоны расплава благодаря составу присадочного прутка, отличающегося от состава листов 25 и 26. Способ, объединяющий в себе лазерный луч и присадочный пруток, может включать в себя либо способ, при котором присадочный пруток плавится только лазерным лучом, либо способ, при котором плавка электрода осуществляется гибридной лазерно- газовольфрамовой дуговой сваркой, т.е. лазерным лучом в сочетании с электрической дугой, обеспечиваемой газовольфрамовой дуговой сваркой с неплавящимся электродом, или гибридной лазерно-дуговой сваркой плавящимся электродом в среде инертного газа, при которой сварочная горелка оснащена плавящимся электродом.

Согласно одному из возможных вариантов реализации изобретения, устройства, выполняющие операцию одновременной абляции и операцию сварки, объединены в единый блок оборудования. Это оборудование перемещается с единой скоростью относительно листов. В данном оборудовании скорость одновременной абляции равна скорости сварки, что обеспечивает оптимальное сочетание производительности и эффективности производственного процесса.

Предпочтительный вариант реализации изобретения представлен на Фиг. 4. На схеме изображены листы 11 и 12 с предварительно нанесенным покрытием из алюминия, алюминиевого сплава или сплава на алюминиевой основе. Первый лазерный луч 80 выполняет одновременную абляцию периферийной зоны листа 11 и периферийной зоны 62 листа 12, в соответствии с чем данный лазерный луч охватывает центральную плоскость между листами 11 и 12. Второй лазерный луч 81 одновременно производит идентичную операцию на нижней стороне листов. В одном из возможных вариантов реализации изобретения (не показан на Фиг. 4), операция абляции выполняется лишь одним лазерным лучом, а на второй стороне листов абляция не производится. Такой вариант реализации может быть использован в случае, когда не требуется получать очень низкое содержание алюминия в зоне последующей сварки.

На определенном расстоянии 64 от первой зоны абляции лазерный луч 95 осуществляет сварку листов 11 и 12, создавая зону сварки 63. Расстояние между зоной абляции и зоной сварки сохраняется постоянным с помощью известного устройства, на схеме изображенного в виде блока 96. Листы 11 и 12 перемещаются относительно данного устройства 96 в направлении по стрелке 97.

Предпочтительно, листы 11 и 12 зафиксированы с помощью зажимного приспособления, которое не показано на Фиг. 4. Листы зажаты во время операции абляции, производимой лучами 80 и 81. Зажимание листов сохраняется и во время процесса сварки, который осуществляется лучом 95. Таким образом, листы 11 и 12 не перемещаются относительно друг друга, и сварку лазерным лучом 95 можно выполнить с более высокой точностью.

Максимальное расстояние между точками воздействия лучей 80, 81 и луча 95 зависит, в частности, от скорости сварки. Как было указано выше, скорость сварки выбирают, в частности, таким образом, чтобы время, проходящее между моментами воздействия лучей (80, 81) и луча 95, составляло менее одной минуты. Предпочтительно, это расстояние составляет менее 2 м, так что оборудование является чрезвычайно компактным.

Минимальное расстояние 64 между указанными точками воздействия может быть уменьшено до 0,5 мм. При расстоянии менее 0,5 м может происходить нежелательное взаимодействие абляционных лучей 80, 81 с "зоной сквозного проплавления", неизбежно присутствующей при сварке лазерным лучом 95.

Маленькое расстояние 64 также можно получить путем компоновки двух абляционных и сварочных головок (головками считаются устройства, испускающие лазерные лучи) в единой компактной головке, в которой, например, может использоваться единый фокусирующий элемент для операций абляции и сварки.

Очень малое расстояние 64 дает возможность применения метода, в котором используется чрезвычайно компактная установка, и добиться, чтобы определенное количество тепловой энергии, поставляемой лазерными лучами 80 и 81, суммировалось с линейной энергией сварки, обеспечиваемой лучом 95, повышая тем самым общий энергетический КПД данного метода. Очень малое расстояние дает возможность сократить время цикла, необходимое для производства одной сварной заготовки, и, таким образом, повысить производительность. Эти эффекты достигаются, в частности, когда расстояние 64 составляет менее 600 мм или даже менее 5 мм.

На Фиг. 5 приведена принципиальная схема предпочтительного варианта исполнения устройства согласно настоящему изобретению. Данное устройство содержит следующие элементы:

- участок А с известным самим по себе устройством подачи 91, которое осуществляет подачу по меньшей мере одного первого стального листа 11 и одного второго стального листа 12 с нанесенным на них покрытием из алюминия, алюминиевого сплава или сплава на алюминиевой основе;

- участок В, на котором расположено установочное приспособление 92 для установки листов 11 и 12, также известное само по себе. После установки листов определяется виртуальная центральная плоскость 51;

- участок С с расположенным на нем также известным зажимным приспособлением 98 для данных листов 11 и 12, которое может быть, например, магнитным, механическим или гидравлическим зажимным приспособлением;

- участок D с установленным на нем по меньшей мере одним направляющим устройством 94, которое также известно само по себе и обеспечивает возможность обнаружения центральной плоскости 51 позиционировать лазерный луч 80 относительно данной центральной плоскости 51. Это устройство может включать в себя, например, освещение зоны центральной плоскости световым лучом и светочувствительный ПЗС-или-КМОП-датчик для обнаружения отраженного луча, который обеспечивает возможность определить положение (координаты х, y) центральной плоскости в данный момент времени. Это дает возможность управлять положением абляционного лазерного луча 80, расположенным ниже в относительном направлении сварки, таким образом, чтобы его положение совпадало с требуемым расположением зоны абляции;

- по меньшей мере один источник, обеспечивающий возможность получения лазерного луча 80 для удаления посредством плавки и испарения слоя металлического алюминия одновременно с периферийных зон с обеих сторон от центральной плоскости 51. Как уже было указано выше, второй лазерный луч (не показан на Фиг. 5) также может использоваться для выполнения той же самой операции на противоположной поверхности;

- по меньшей мере один источник, обеспечивающий возможность получения лазерного луча 95 для сварки листов 11 и 12 в зонах абляции 61, 62, в которых удален слой металлического алюминия, для получения сварного соединения. В качестве используемого лазерного генератора может быть выбран углекислотный лазер (СО2-лазер) с длиной волны 10 мкм или твердотельный лазер с длиной волны 1 мкм. Учитывая толщину листов, которая обычно составляет менее 3 мм, мощность СО2-лазера должна быть больше или равна 3 или даже 7 кВт; в случае применения твердотельного лазера, его мощность должна быть больше или равна 2 или даже 4 кВт.

При необходимости, на нижней части, т.е. на противоположных поверхностях листов, может использоваться второй лазерный луч, аналогичный лазерному лучу 95. Такая конфигурация обеспечивает возможность повышения скорости сварки и/или снижения удельной мощности источника лазерного луча 95.

Направление луча 95 может осуществляться либо собственным направляющим устройством, отдельным от направляющего устройства 94 (не показано на Фиг. 5), или направляющим устройством 94. Заявителями было обнаружено, что последнее решение является более выгодным, поскольку дает возможность позиционирования сваривающего луча точно в зоне, где была выполнена абляция, т.е. возможность абсолютно точной взаимной координации операций абляции и сварки.

- При необходимости, устройство может включать в себя устройство 82 подачи присадочного прутка для изменения химического состава в зоне расплава с помощью материала присадочного прутка, химический состав которого отличается от химического состава материала листов 25 и 26.

Листы 11 и 12 перемещаются из положения А в положение D для получения смещения листов относительно лазерных лучей 80 и 95, последний из которых располагается на той же самой линии относительно центральной плоскости 51, и на фиксированном расстоянии 64 от луча 80.

Как уже указывалось выше, расстояние 64, предпочтительно, составляет от 0,5 до 2 м, более предпочтительно, от 0,5 до 600 мм, еще более предпочтительно, от 0,5 до 5 мм.

Сварная заготовка, полученная с помощью способа согласно настоящему изобретению, обладает следующими отличительными особенностями:

- Как показано на Фиг. 5, сваривание заготовки производится по линии, совпадающей с центральной плоскостью 51 заготовок 11 и 12, подвергаемых одновременной абляции лазерным лучом 95. Абляция приводит к плавке и испарению покрытия, причем последующее остывание и затвердевание происходит без образования характерной ряби, расстояние между "волнами" которой зависит от продолжительности лазерного импульса скорости перемещения абляционого луча. В способе, проиллюстрированном с помощью Фиг. 5, такая морфология затвердевания одинакова с обеих сторон от плоскости 51, поскольку абляция осуществляется с помощью луча, который охватывает данную плоскость соединения. На Фиг. 6 приведена макрофотография (вид сверху) сварного соединения, полученного с помощью способа, продемонстрированного на Фиг. 5. С обеих сторон от сварного шва 23 расположены зоны 13 и 14, которые были подвергнуты одновременной абляции. Если мы рассмотрим зоны 21 и 22, расположенные напротив друг друга вдоль поперечного сечения 52а, то увидим, что морфология в этих зонах затвердевания идентична. То же самое утверждение является верным и для других сечений 52b … 52n. Кроме того, когда сварной лазерный луч 95 воздействует на два соединяемых листа, данное воздействие происходит в зонах, отражательная способность которых одинакова с обеих сторон от центральной плоскости 51, так что глубина проникновения с обеих сторон от данной плоскости получается абсолютно одинаковой. Таким образом, настоящее изобретение обеспечивает возможность получения очень правильной геометрии окончательного сварного соединения и очень равномерного растворения алюминия в сварном шве, независимо от того, какое из вышеуказанных поперечных сечений (52а, 52b … 52n) рассматривается.

- Кроме того, в известном уровне техники абляция производилась только на одном листе в один момент времени, посредством продольного перемещения лазерного луча, с использованием кромки листа в качестве опорной точки. Однако, несмотря на меры предосторожности, предпринимавшиеся во время операции разрезания листов, получаемая кромка неизбежно содержала определенные отклонения относительно идеальной прямой линии, которые могут быть количественно охарактеризованы среднеквадратичным отклонением σ1. Кроме того, при продольном перемещении лазерного луча его положение в поперечном направлении также претерпевало определенные изменения, величина которых количественно может быть охарактеризовано среднеквадратичным отклонением σ2. Таким образом, при способе согласно известному уровню техники получали лист, ширина зоны абляции которого имела изменение среднеквадратичного отклонения (σ1+σ2) в продольном направлении операции абляции.

После проведения операции абляции данные два листа устанавливали рядом друг с другом и сваривали. В результате получали сварную заготовку, общая ширина зоны абляции которой содержала определенную вариативность, равную сумме вариативностей двух используемых листов, т.е. 2(σ1+σ2).

- Для сравнения, в способе согласно настоящему изобретению, абляция выполняется с использованием единой опорной плоскости, т.е. центральной плоскости 51, и операция абляции осуществляется одновременно, в течение одной операции, так что вариативность общей ширины зоны абляции в продольном направлении составляет (σ1+σ2), т.е. является в два раза меньше, чем в известном уровне техники. Измерение ширины общей зоны абляции в различных точках по длине сварного соединения показывает, что изменение ширины данной зоны составляет менее 10%.

Все вышесказанное суммируется с помощью Фиг. 7а и b, на которых схематично показано сравнение последовательностей операций производства сварных заготовок с предварительно нанесенным металлическим покрытием при обычном способе и с помощью способа согласно настоящему изобретению.

При обычном способе (см. (Фиг. 7а) на периферии каждого листа выполняется абляция предварительно нанесенного металлического покрытия, причем выполняется она на каждом листе по отдельности (операция А1). Затем выполняется операция А2, в ходе которой осуществляется удаление с обрезной кромки листов предварительного покрытия, попавшего туда в результате проведения операции А1. После промежуточного хранения (операция A3) листы устанавливают для соединения сварным швом (операция А4). После позиционирования листов отсутствует симметрия структур затвердевания в зонах периферийной абляции, в результате чего эти структуры расположены случайно относительно центральной плоскости соединения листов. Затем производится сварка листов (операция А5).

При использовании способа согласно настоящему изобретению (Фиг. 7b), производится одновременное удаление предварительно нанесенного металлического покрытия с периферии установленных встык листов, с обеспечением требуемого установочного зазора между листами (операция В1). В результате этой операции возникает ситуация, при которой структуры затвердевания с обеих сторон от центральной плоскости позиционирования идентичны и симметричны относительно данной плоскости. Затем, без промежуточной операции хранения, сразу производится сваривание подготовленных таким образом листов (операция В2).

Таким образом, очевидно, что сварные соединения, полученные общепринятым способом и способом согласно настоящему изобретению, отличаются по морфологическим характеристикам зон затвердевания в непосредственной близости от расплавленного металла, образующегося в процессе сварки.

Следующие варианты реализации, приведенные ниже в качестве неограничивающих примеров, иллюстрируют преимущества, обеспечиваемые настоящим изобретением.

Пример:

Свариванию подлежат стальные листы толщиной 1,2, имеющие следующий химический состав (в % по весу): 0,23% С, 1,19% Mn, 0,014% Р, 0,001% S, 0,27% Si, 0,028% Al, 0,034% Ti, 0,003% В и 0,18% Cr, остальное железо и примеси, внесенные в процессе обработки. На обеих сторонах данных заготовок нанесено покрытие толщиной 30 мкм. Это предварительно нанесенное покрытие включает в себя контактирующий со стальной подложкой интерметаллический слой толщиной 5 мкм, в состав которого входит 50% по весу алюминия, 40% по весу железа и 10% по весу кремния. Этот слой интерметаллического сплава возник в результате химической реакции стальной подложки с расплавом алюминиевого сплава в ванне для алитирования.

Сверху интерметаллического слоя расположен слой металла толщиной 25 мкм, содержащий 9% по весу кремния, 3% по весу железа, остальное алюминий и неизбежные примеси.

Габариты вышеупомянутых стальных листов 400×800 мм. Сваривание необходимо произвести по кромке длиной 400 мм.

Оба листа устанавливают таким образом, чтобы зазор между их кромками составлял 0,1 мм. Затем производится снятие слоя металла с периферии данных листов с помощью импульсного лазера средней мощностью 800 Вт.

Эта абляция выполняется одновременно двумя лазерными лучами на каждой из расположенных напротив друг друга сторон листов. Листы перемещаются относительно лазерного луча с постоянной скоростью V=6 м/мин. Каждый из лучей сфокусирован таким образом, чтобы получить прямоугольную фокусную точку размером 2 мм × 0,5 мм, с расстоянием 2 мм в поперечном направлении относительно центральной плоскости между двумя листами. Таким образом, одновременно получают два листа, с периферии которых удален слой металла шириной практически 1 мм на каждом из листов. Управление лазерным лучом в ходе данной операции абляции осуществляется с помощью датчика, который определяет положение центральной плоскости между двумя листами в точке, находящейся непосредственно перед двумя абляционными лучами импульсного лазера, обозначаемой как точка х0. Этот датчик расположен на расстоянии d1 от абляционного лазерного луча, которое составляет приблизительно 100 мм. С помощью компьютерных средств в момент времени t0 на уровне датчика определяются координаты (хо, y0), соответствующие положению центральной плоскости между листами. При перемещении листов со скоростью V, эта точка средней плоскости достигнет уровня импульсного абляционного луча в момент времени  . С помощью направляющего устройства точное положение точки воздействия лазерного луча на листы в момент времени t1 корректируется, таким образом, что оно точно соответствует зоне абляции, определенной по положению центральной плоскости.

. С помощью направляющего устройства точное положение точки воздействия лазерного луча на листы в момент времени t1 корректируется, таким образом, что оно точно соответствует зоне абляции, определенной по положению центральной плоскости.

После абляции лазерный луч, расположенный на фиксированном расстоянии d2=200 мм от импульсного лазерного луча, обеспечивает создание сварного соединения между двумя вышеупомянутыми сварными листами. Сварка выполняется при линейной плотности энерговыделения 0,6 кДж/см, в защитном гелиевом слое для предотвращения явлений декарбонизации, окисления и наводораживания (поглощения водорода). Продолжительность времени, проходящего от момента абляции до момента сварки, составляет 2 секунды.

Управление сваривающим лазерным лучом также осуществляется с помощью датчика, установленного перед точкой проведения операции абляции. Положение центральной плоскости, зарегистрированное в момент времени t0, поступает на уровень сварного лазерного луча в момент времени  . Точное положение точки воздействия сварного лазерного луча затем корректируется с помощью оптического направляющего устройства, таким образом, что он центрируется в положении, соответствующем ранее определенному положению центральной плоскости.

. Точное положение точки воздействия сварного лазерного луча затем корректируется с помощью оптического направляющего устройства, таким образом, что он центрируется в положении, соответствующем ранее определенному положению центральной плоскости.

На Фиг. 6а приведена макрофотография (вид сверху), показывающая полученное лазерное сварное соединение, с обеих сторон от сварного шва 23 в котором расположены две зоны 13 и 14, в которых ранее была одновременно произведена абляция. Общая ширина абляции 24 в среднем составляет 1, 92 мм, а ее изменение по длине сварной заготовки составляет менее 10%.

На Фиг. 6b и 6с приведены увеличенные изображения поверхности зон 21 и 22, расположенных симметрично с двух сторон поперечного сечения 52а сварного соединения. Было обнаружено, что образующиеся в процессе затвердевания складки этих зон 21 и 22 идентичны и имеют непрерывный характер.

Кроме того, был использован электронный микрозонд Раймона Кастайна для анализа содержания алюминия в полученной таким образом зоне сварки. Содержание алюминия составляло менее 0,3%, что ясно указывает на то, что количество алюминия на вторичной поверхности после операции абляции, перед сваркой, практически равно нулю.

Сварная заготовка, полученная способом согласно настоящему изобретению, была подвергнута нагреву в печи до температуры 900°С и выдержана при этой температуре; общее время нахождения в печи составило 6 минут. Нагретая таким образом заготовка была отштампована с целью формирования детали; штамповка производилась с помощью штамповочного пресса, чтобы охлаждение детали происходило со скоростью выше критической скорости мартенситной закалки стали.

Было установлено, что зона сварки горячештампованной детали не содержит каких-либо хрупких железо-алюминиевых интерметаллических соединений, и что твердость зоны расплава практически равна твердости основного металла.

Таким образом, настоящее изобретение обеспечивает возможность экономичного производства сварных несущих и предохранительных деталей из алитированных стальных листов в автомобильной промышленности.

Изобретение относится к способу подготовки листов, способу изготовления сварной заготовки, способу изготовления закаленной под прессом детали из сварной заготовки, сварной заготовке, устройству для изготовления сварной заготовки и применению сварной заготовки в автомобильной промышленности. Способ подготовки стальных листов включает обеспечение по меньшей мере одного стального листа (11) с предварительно нанесенным покрытием и одного стального листа (12) с предварительно нанесенным покрытием, состоящих из стальной подложки (25, 26) и покрытия (15, 16), содержащего слой интерметаллического сплава (17, 18), контактирующий со стальной подложкой, с расположенным сверху него слоем металлического алюминия, алюминиевого сплава или сплава на алюминиевой основе (19, 20). Первый лист (11) содержит основную поверхность (111), противоположную основную поверхность (112) и по меньшей мере одну вторичную поверхность (71), а второй лист (12) содержит основную поверхность (121), противоположную основную поверхность (122) и по меньшей мере одну вторичную поверхность (72). Осуществляют установку первого (11) и второго (12) листов с зазором (31) величиной приблизительно от 0,02 до 2 мм между обращенными друг к другу вторичными поверхностями (71) и (72). Устанавливают первый (11) и второй (12) листы с центральной плоскостью (51), перпендикулярной основным поверхностям первого листа (11) и второго листа (12). Осуществляют одновременную плавку и испарение на основных поверхностях (111) и (121) с удалением слоя металлического сплава (19) с периферийной зоны (61) листа (11) и слоя металлического сплава (20) с периферийной зоны (62) листа (12). Указанные периферийные зоны (61) и (62) являются зонами основных поверхностей (111) и (121), расположенными наиболее близко к центральной плоскости (51) с обеих сторон от данной плоскости. Подготовленные листы сваривают и осуществляют нагрев с образованием интерметаллического сплава между стальной подложкой и покрытием и аустенитной структуры подложки. Затем осуществляют горячую формовку для получения детали и ее охлаждение. Для изготовления сварной заготовки используют лазерное устройство. 6 н. и 28 з.п. ф-лы, 7 ил.

1. Способ подготовки листов для изготовления сварной стальной заготовки, включающий в себя следующие последовательные этапы:

получение по меньшей мере одного первого стального листа (11) с предварительно нанесенным покрытием и одного второго стального листа (12) с предварительно нанесенным покрытием, состоящих из стальной подложки (25, 26), в которой сталь является термически улучшаемой сталью, и покрытия (15, 16), содержащего слой интерметаллического сплава (17, 18), контактирующий со стальной подложкой, с расположенным сверху него слоем металлического алюминия, или алюминиевого сплава, или сплава на основе алюминия (19, 20), при этом первый лист (11) имеет поверхность (111), противоположную ей поверхность (112) и по меньшей мере одну поверхность (71), а второй лист (12) имеет поверхность (121), противоположную ей поверхность (122) и по меньшей мере одну поверхность (72),

установка первого (11) и второго (12) листов с зазором (31) величиной от 0,02 до 2 мм между обращенными друг к другу поверхностями (71) и (72), при этом указанная установка первого (11) и второго (12) листов определяет центральную плоскость (51), проходящую между листами (11, 12) и перпендикулярную поверхностям (111, 1112, 121, 122) первого листа (11) и второго листа (12),

удаление слоя металлического сплава (19) с периферийной зоны (61) листа (11) и слоя металлического сплава (20) с периферийной зоны (62) листа (12) посредством одновременной плавки и испарения на поверхностях (111) и (121), при этом периферийные зоны (61) и (62) являются зонами поверхностей (111) и (121), расположенными наиболее близко к центральной плоскости (51) с обеих сторон от данной плоскости.

2. Способ по п. 1, в котором указанное одновременное удаление слоя металлического сплава посредством плавки и испарения осуществляют с помощью лазерного луча, охватывающего центральную плоскость (51).

3. Способ по п. 1 или 2, в котором ширина периферийной зоны (61) и ширина периферийной зоны (62) составляют от 0,25 до 2,5 мм.

4. Способ по любому из пп. 1 - 3, в котором ширина периферийной зоны (61) равна ширине периферийной зоны (62).

5. Способ по любому из пп. 1 - 3, в котором ширина периферийной зоны (61) и ширина периферийной зоны (62) являются разными.

6. Способ по любому из пп. 1 - 5, в котором указанное удаление плавкой и испарением выполняют одновременно на поверхностях (111), (121) и (112), (122).

7. Способ по любому из пп. 1 - 6, в котором соответствующие слои (19, 20) металлического сплава удаляют с периферийных зон (61, 62) каждого из по меньшей мере одного первого (11) и второго (112) стальных листов, оставляя неснятыми соответствующие слои (17, 18) интерметаллического сплава.

8. Способ по любому из пп. 1 - 7, в котором подложки (25, 26) имеют разный химический состав стали.

9. Способ по любому из пп. 1 - 8, в котором предварительно нанесенные покрытия (15, 16) имеют различную толщину.

10. Способ по любому из пп. 1 - 9, в котором слой металлического сплава (19, 20) предварительно нанесенного покрытия (15, 16) содержит от 8 до 11 вес.% кремния, от 2 до 4 вес.% железа, остальное - алюминий и неизбежные примеси.

11. Способ по любому из пп. 1 - 10, в котором зазор (31) составляет более 0,04 мм.

12. Способ по любому из пп. 1 - 10, в котором зазор (31) составляет более 0,06 мм.

13. Способ изготовления сварной заготовки, включающий подготовку по меньшей мере одного первого листа (11) и одного второго листа (12) способом по любому из пп. 1-12 и сварку по меньшей мере одного первого (11) и по меньшей мере одного второго (12) листа, которую выполняют в зоне удаления плавкой и испарением вдоль плоскости, определяемой указанной центральной плоскостью (51), спустя менее чем одна минута после окончания операции удаления плавкой и испарением по меньшей мере на одном первом листе (11) и по меньшей мере на одном втором листе (12).

14. Способ по п. 13, в котором операцию сварки осуществляют по меньшей мере одним лазерным лучом (95).

15. Способ по п 13 или 14, в котором операцию сварки выполняют одновременно двумя лазерными лучами, одним из которых осуществляют сварку со стороны поверхностей (111) и (121), а другим осуществляют сварку со стороны противоположных поверхностей (112) и (122).

16. Способ по любому из пп. 13 - 15, в котором удаление плавкой и испарением осуществляют лазерным лучом (80) с использованием устройств, обеспечивающих возможность проведения операций удаления и сварки, объединенных в единый блок оборудования, при этом осуществляют перемещение по меньшей мере одного первого листа (11) и по меньшей мере одного второго листа (12) относительно упомянутого блока со скоростями равными друг другу.

17. Способ по любому из пп. 14 - 16, в котором операцию сварки выполняют посредством одновременного использования по меньшей мере одного лазерного луча (95) и одного присадочного прутка (82).

18. Способ по любому из пп. 14 - 17, в котором направление лазерного луча в ходе операции удаления осуществляют с помощью устройства, посредством которого отслеживают положение центральной плоскости (51), причем координаты (x-y), определяющие положение плоскости (51) в момент времени t, регистрируют с помощью компьютерных средств и используют для направления лазерного луча во время выполняемой затем операции сварки.

19. Способ по любому из пп. 13 - 16, в котором направление лазерного луча в ходе операции удаления осуществляют первым устройством, отслеживающим положение центральной плоскости (51), а направление лазерного луча в ходе операции сварки осуществляют вторым устройством, отслеживающим положение центральной плоскости, представляющим собой устройство, отдельное от указанного первого устройства.

20. Способ по любому из пп. 13 - 19, в котором листы (11) и (12) фиксируют зажимным приспособлением (98) во время операции удаления плавкой и испарением, при этом фиксацию зажимным приспособлением (98) сохраняют неизменной до проведения операции сварки и по меньшей мере во время операции сварки.

21. Способ изготовления закаленной под прессом детали из сварной заготовки, включающий в себя следующие последовательные этапы:

получение по меньшей мере одной сварной заготовки, изготовленной способом по любому из пп. 13 - 20,

нагрев по меньшей мере одной указанной сварной заготовки с образованием интерметаллического сплава между стальной подложкой (25, 26), в которой сталь является термически улучшаемой сталью, и предварительно нанесенным покрытием (15, 16), и образование частично или полностью аустенитной структуры подложки (25, 26), затем

горячая формовка по меньшей мере одной сварной заготовки для получения требуемой детали и

охлаждение полученной детали со скоростью, достаточной для образования по меньшей мере частично мартенситной или бейнитной структуры подложки (25, 26), обеспечивая таким образом закалку под прессом.

22. Способ по п. 21, в котором горячую формовку по меньшей мере одной сварной заготовки выполняют с помощью операции горячей штамповки.

23. Сварная заготовка, изготовленная из соединенных по меньшей мере одного первого (11) и одного второго (12) стальных листов с предварительно нанесенным покрытием, включающих в себя стальную подложку (25, 26), в которой сталь является термически улучшаемой сталью, и предварительно нанесенное покрытие (15, 16), содержащее слой интерметаллического сплава (17, 18), контактирующий со стальной подложкой, сверху которого расположен слой металлического алюминия, алюминиевого сплава или сплава на основе алюминия (19, 20), причем первый лист (11) содержит поверхность (111) и противоположную ей поверхность (112), а второй лист (12) содержит поверхность (121) и противоположную ей поверхность (122), при этом слой металлического сплава (19) удален посредством плавки и испарения с периферийной зоны (61) по меньшей мере одного листа (11) и слой металлического сплава (20) с периферийной зоны (62) по меньшей мере одного листа (12), причем указанная сварная заготовка содержит по меньшей мере одно сварное соединение (52), определяющее центральную плоскость (51), перпендикулярную поверхностям (111, 112, 121, 122) по меньшей мере одного первого листа (11) и по меньшей мере одного второго листа (12), и поперечные сечения (52a), (52b) … (52n), перпендикулярные центральной плоскости (51), при этом по меньшей мере один первый (11) и один второй (12) стальные листы с предварительно нанесенным покрытием подготовлены способом по любому из пп. 1-12, причем морфологические характеристики слоев (17) и (18), полученные в процессе затвердевания после плавки и испарения предварительно нанесенного покрытия на периферийных зонах (61) и (62), идентичны в сечениях (52a), (52b),… (52n) с обеих сторон от центральной плоскости (51).

24. Сварная заготовка по п. 23, в которой сумма величин ширин периферийных зон (61) и (62), предпочтительно, изменяется менее чем на 10% в направлении по длине сварного соединения.

25. Сварная заготовка по любому из пп. 21 - 23, в которой слой металлического сплава (19, 20) предварительно нанесенного покрытия (15, 16) содержит от 8 до 11 вес.% кремния и от 2 до 4 вес.% железа, остальное - алюминий и неизбежные примеси.

26. Устройство для изготовления сварных заготовок, содержащее

устройство (91) для подачи по меньшей мере одного первого (11) и одного второго (12) стальных листов, в которых сталь является термически улучшаемой сталью, с предварительно нанесенным на них покрытием из алюминия, алюминиевого сплава или сплава на основе алюминия,

установочное приспособление (92) для установки листов с целью определения центральной плоскости (51) между листами (11) и (12),

зажимное приспособление (98) для фиксации указанных листов,

по меньшей мере один источник, обеспечивающий возможность генерирования лазерного луча (80) для удаления слоя металлического алюминия, алюминиевого сплава или сплава на основе алюминия посредством плавки и испарения одновременно с периферийных зон (61, 62) по меньшей мере одного первого (11) и одного второго (12) листов,

по меньшей мере одно направляющее устройство (94), обеспечивающее возможность позиционирования лазерного луча (80) относительно центральной плоскости (51),

по меньшей мере один источник, обеспечивающий возможность генерирования лазерного луча (95) для сварки листов (11) и (12) в зонах (61, 62), в которых был удален слой металлического алюминия с целью получения сварного соединения,

по меньшей мере одно устройство, обеспечивающее возможность перемещения листов (11) и (12) относительно лазерных лучей (80) и (95),

лазерные лучи (80) и (95), расположенные на одной линии, совпадающей с центральной плоскостью (51), и на заданном расстоянии (64) друг от друга.

27. Устройство по п. 25, в котором расстояние (64) между лазерными лучами (80) и (95) составляет от 0,5 мм до 2 м.

28. Устройство по п. 27, в котором расстояние (64) составляет менее 600 мм.

29. Устройство по п. 27, в котором расстояние (64) составляет менее 5 мм.

30. Устройство по п. 26, в котором лазерный луч (80) испускается из абляционной головки, а лазерный луч (95) испускается из сварочной головки, при этом указанные головки образуют компактный элемент, фокусное расстояние которого является общим для обоих лазерных лучей (80) и (95).

31. Устройство по любому из пп. 26 - 30, в котором направляющее устройство (94) дополнительно обеспечивает возможность позиционирования лазерного луча (95) относительно центральной плоскости (51).

32. Устройство по любому из пп. 26 - 31, которое дополнительно содержит устройство подачи присадочного прутка (82) для создания сварного соединения.

33. Устройство по любому из пп. 26 - 32, которое дополнительно содержит источник лазерного луча, обеспечивающего возможность формирования сварного шва со стороны, противоположной стороне, на которой производится сварка лазерным лучом (95).

34. Применение стальной детали, полученной способом по п. 21 или 22, для изготовления несущих, антиинтрузионных или ударопоглощающих деталей для транспортных средств, в частности автомобилей.

| WO 2013014512 A1, 31.01.2013 | |||

| WO 2013014512 A1, 31.01.2013 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ ДЕТАЛИ С ВЫСОКИМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ИЗ КАТАНОГО ЛИСТА С ПОКРЫТИЕМ | 2007 |

|

RU2403309C2 |

| УСТРОЙСТВО СТЫКОВОГО СОЕДИНЕНИЯ СВАРКОЙ ПОЛОС ЛИСТОВОГО ПРОКАТА | 2007 |

|

RU2436662C2 |

| JP 2005169444 A, 30.06.2005 | |||

| US 2014003860 A1, 02.01.2014 | |||

| JP H06246475 A, 06.09.1994. | |||

Авторы

Даты

2018-08-08—Публикация

2015-04-17—Подача