Настоящее изобретение относится к способу подготовки листового металла с предварительно нанесенным покрытием для его сварки с другим листовым металлом с предварительно нанесенным покрытием, включающему следующие далее последовательные стадии:

- получение листового металла с предварительно нанесенным покрытием, включающего металлическую подложку, снабженную по меньшей мере на одной из своих лицевых поверхностей слоем предварительно нанесенного покрытия, после этого

- удаление по меньшей мере на одной лицевой поверхности указанного листового металла с предварительно нанесенным покрытием по меньшей мере части указанного слоя предварительно нанесенного покрытия таким образом, чтобы образовать зону удаления, при этом упомянутое удаление проводят в результате воздействия лазерного луча на упомянутый слой предварительно нанесенного покрытия, причем стадия удаления включает в ходе удаления относительное смещение указанного лазерного луча по отношению к листовому металлу в направлении рабочего хода.

В патентной заявке ЕР 2 007 545 описывается способ изготовления сварной детали из листового металла с предварительно нанесенным предварительно наносимым покрытием, при этом предварительно наносимое покрытие включает слой интерметаллического сплава с нанесенным поверх него слоем металлического сплава. В ходе осуществления данного способа до сварки в целях ограничения доли предварительно нанесенного покрытия, расплавляемого во время последующей сварки, на периферии листового металла по меньшей мере часть предварительно нанесенного покрытия удаляют в результате абляции при использовании лазерного луча при одновременном сохранении по меньшей мере части слоя интерметаллического сплава таким образом, чтобы защитить от коррозии зоны, расположенные на любой из сторон сварного стыка.

В публикации KR 10-1346317 описывается способ, в ходе осуществления которого покрытие на основе алюминия и кремния удаляют на периферии листового металла до сварки. В публикации KR 10-1346317 излагается вариант с наклоном головки лазера по отношению к вертикали под углом, заключенным в пределах от 5° до 10°, в целях предотвращения попадания луча, отраженного листовым металлом, на оптику лазера. В публикации KR 10-1346317 не указывают на то, в какую сторону должна быть наклонена головка лазера по отношению к направлению смещения лазера во время удаления.

Исходя из данных способов одна цель изобретения заключается в предложении способа подготовки листового металла с предварительно нанесенным покрытием для его сварки с другим листовым металлом с предварительно нанесенным покрытием, что делает возможным получение сварного стыка, обладающего удовлетворительными механическими свойствами, в течение уменьшенной продолжительности абляции предварительно нанесенного покрытия.

В данных целях изобретение относится к способу подготовки листового металла с предварительно нанесенным покрытием, соответствующего процитированному выше варианту, в ходе осуществления которого во время удаления лазерный луч является наклонным по отношению к лицевой поверхности листового металла таким образом, что ортогональная проекция лазерного луча на указанную лицевую поверхность листового металла расположена в зоне листового металла, в которой удаление уже было проведено, и он образует угол наклона, заключенный в пределах от 12° до 50°, с направлением, нормальным к лицевой поверхности листового металла.

В соответствии с конкретными признаками способа:

- слой предварительно нанесенного покрытия является слоем алюминия, слоем на основе алюминия или слоем алюминиевого сплава;

- слой предварительно нанесенного покрытия является слоем алюминиевого сплава, содержащим, кроме того, кремний;

- угол наклона лазерного луча заключен в пределах от 15° до 45°;

- угол наклона лазерного луча заключен в пределах от 20° до 40°;

- угол наклона лазерного луча заключен в пределах от 25° до 40°;

- угол наклона лазерного луча заключен в пределах от 25° до 35°;

- лазерный луч является лучом импульсного лазера;

- во время стадии удаления расстояние между выходной линзой головки лазера и листовым металлом является большим или равным 150 мм, а, в частности, заключено в пределах от 150 мм до 250 мм;

- удаление проводят без продувания газа;

- удаление проводят без отсасывания;

- слой предварительно нанесенного покрытия включает слой интерметаллического сплава с нанесенным поверх него слоем металлического сплава;

- зона удаления полностью свободна от слоя металлического сплава;

- зона удаления образована на нижней лицевой поверхности листового металла;

- зона удаления образована одновременно на нижней лицевой поверхности и верхней лицевой поверхности листового металла;

- металлическая подложка изготовлена из стали;

- сталь подложки содержит при расчете на массу:

0,10% ≤ С ≤ 0,5%

0,5 ≤ Mn ≤ 3%

0,1 ≤ Si ≤ 1%

0,01 ≤ Si ≤ 1%

Ti ≤ 0,2%

Al ≤ 0,1%

S ≤ 0,05%

P ≤ 0,1%

B ≤ 0,010%

при этом остаток представляет собой железо и примеси от плавки;

- сталь подложки содержит при расчете на массу:

0,15% ≤ С ≤ 0,25%

0,8 ≤ Mn ≤ 1,8%

0,1% ≤ Si ≤ 0,35%

0,01 ≤ Сr ≤ 0,5%

Ti ≤ 0,1%

Al ≤ 0,1%

S ≤ 0,05%

P ≤ 0,1%

B ≤ 0,005%

при этом остаток представляет собой железо и примеси от плавки;

- сталь подложки содержит при расчете на массу:

0,040% ≤ С ≤ 0,100%

0,80 ≤ Mn ≤ 2,00%

Si ≤ 0,30%

S ≤ 0,005%

P ≤ 0,030%

0,010% ≤ Al ≤ 0,070%

0,015% ≤ Nb ≤ 0,100%

Ti ≤ 0,080%

N ≤ 0,009%

Cu ≤ 0,100%

Ni ≤ 0,100%

Cr ≤ 0,100%

Mo ≤ 0,100%

Ca ≤ 0,006%

при этом остаток представляет собой железо и примеси от плавки;

- микроструктура указанной стали является феррито-перлитовой;

- во время стадии получения подают два листовых металла с предварительно нанесенными покрытиями и их компонуют рядом друг с другом при оставлении предварительно определенного зазора между двумя листовыми металлами с предварительно нанесенными покрытиями, после этого во время стадии удаления по меньшей мере часть слоя предварительно нанесенного покрытия одновременно удаляют с каждого из двух листовых металлов в целях одновременного образования зоны удаления на каждом из указанных листовых металлов, при этом лазерный луч компонуют при перекрывании им двух листовых металлов во время стадии удаления;

- зона удаления расположена на периферии листового металла;

- зона удаления неполностью примыкает к кромке листового металла;

- способ, кроме того, включает после стадии удаления для образования зоны удаления резку листового металла вдоль плоскости таким образом, чтобы образовать листовой металл, включающий на своей периферии зону, свободную по меньшей мере от части слоя предварительно нанесенного покрытия.

Изобретение также относится к листовому металлу, включающему металлическую подложку, снабженную по меньшей мере на одной из своих лицевых поверхностей слоем предварительно нанесенного покрытия, при этом листовой металл включает на указанной по меньшей мере одной лицевой поверхности зону удаления, где слой предварительно нанесенного покрытия был удален на части своей толщины.

В соответствии с конкретными признаками листового металла:

- в зоне удаления относительная вариация Δ толщины части слоя предварительно нанесенного покрытия, остающегося в зоне удаления, рассматриваемая вдоль ширины зоны удаления и определяемая в виде соотношения между разницей между толщиной предварительно нанесенного покрытия на половине ширины и толщиной предварительно нанесенного покрытия на одной трети ширины при рассмотрении от кромки зоны удаления и толщиной предварительно нанесенного покрытия на половине ширины, является строго большей, чем 0% и меньшей или равной 50%;

- слой предварительно нанесенного покрытия включает слой интерметаллического сплава с нанесенным поверх него слоем металлического сплава;

- зона удаления совершенно свободна от слоя металлического сплава;

- зона удаления расположена на периферии листового металла;

- зона удаления неполностью примыкает к кромке листового металла.

Изобретение также относится к способу изготовления сварной заготовки, включающему следующие далее последовательные стадии:

- получение по меньшей мере двух листовых металлов, соответствующих представленному выше описанию изобретения, при котором зона удаления расположена на периферии листового металла, или полученных из по меньшей мере одного листового металла, у которого зона удаления неполностью примыкает к кромке листового металла, в результате резки в зоне удаления таким образом, чтобы получить листовой металл, включающий на своей периферии зону, свободную по меньшей мере от части слоя предварительно нанесенного покрытия, или изготовленных при использовании вышеуказанного способа изготовления, после этого

- сварка встык данных двух листовых металлов, при этом сварное соединение проводят на кромке, включающей зону удаления.

В соответствии с конкретными признаками данного способа два сваренных встык листовых металла имеют различные толщины.

Изобретение также относится к способу изготовления горячепрессованной детали, включающему следующие далее последовательные стадии:

- получение сварной заготовки, полученной при использовании способа, соответствующего представленному выше описанию изобретения, после этого

- нагревание указанной сварной заготовки таким образом, чтобы придать подложкам листовых металлов, составляющих указанную заготовку, частично или полностью аустенитную структуру, после этого

- формовка в результате горячего прессования указанной заготовки в целях получения горячепрессованной детали,

- охлаждение детали при скорости, способной придавать ей целевые механические свойства.

В соответствии с конкретными признаками данного способа скорость охлаждения является большей, чем критическая скорость мартенситной закалки для стали подложки указанных по меньшей мере двух листовых металлов или стали подложки указанного по меньшей мере одного листового металла.

Изобретение будет лучше понято после прочтения следующего далее описания изобретения, предлагаемого исключительно в порядке одного примера и реализованного при обращении к прилагающимся чертежам, в числе которых:

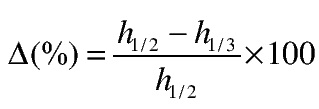

фиг. 1 представляет собой схематическую иллюстрацию первоначального листового металла с предварительно нанесенным покрытием;

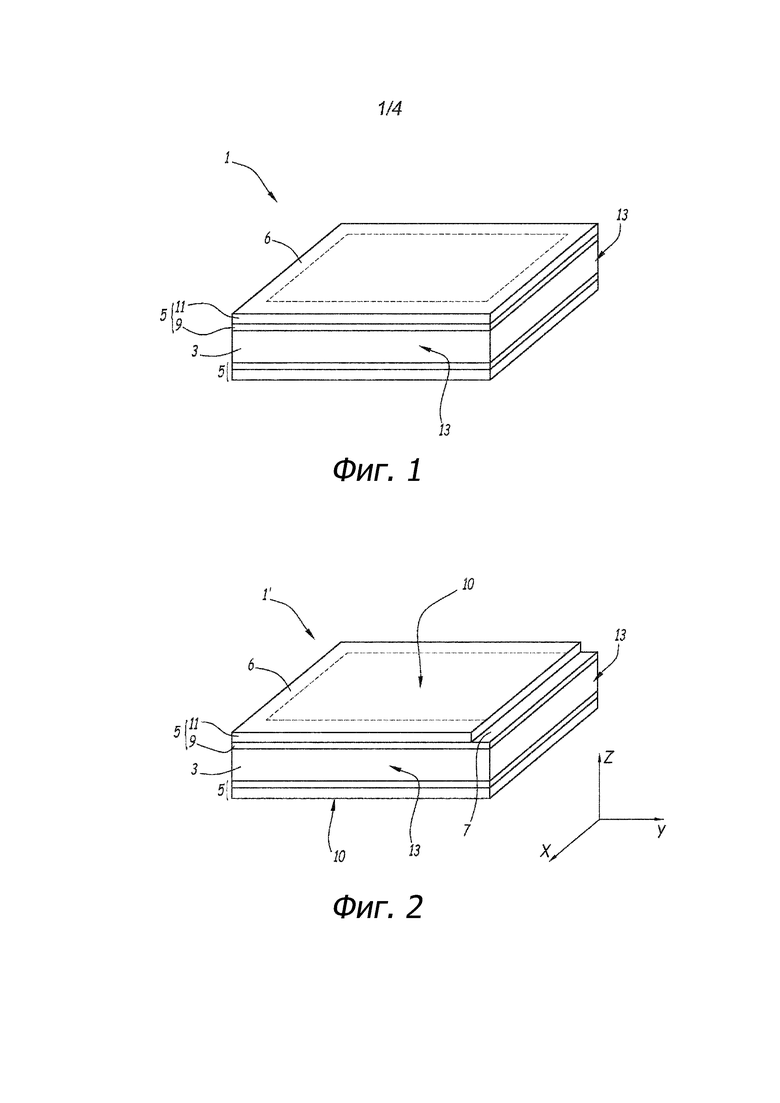

фиг. 2 представляет собой схематическую иллюстрацию листового металла, полученного при использовании способа подготовки;

фиг. 3 представляет собой схематическую иллюстрацию листового металла, соответствующего одному альтернативному варианту;

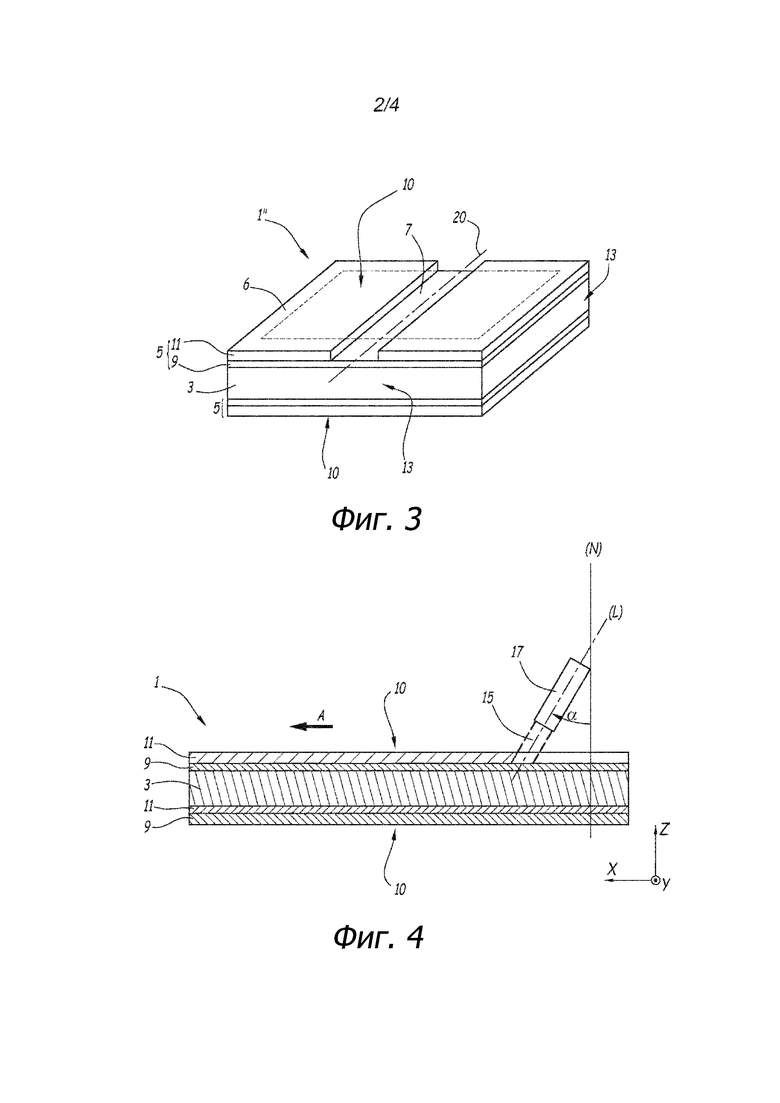

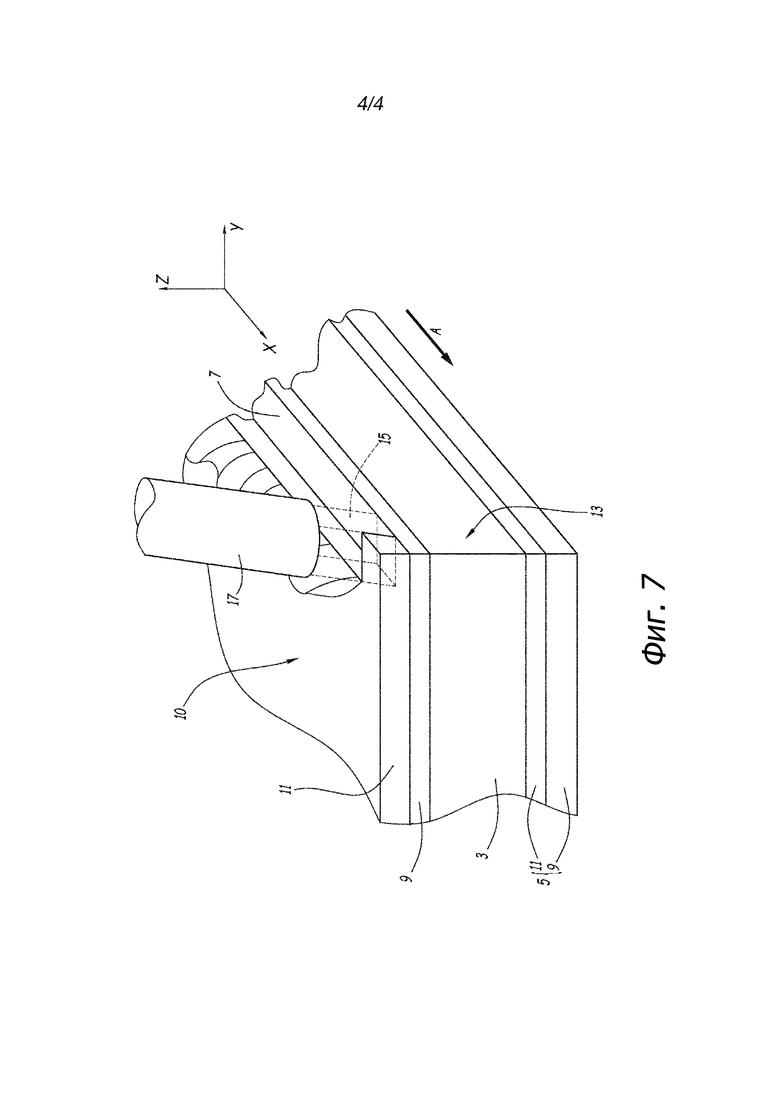

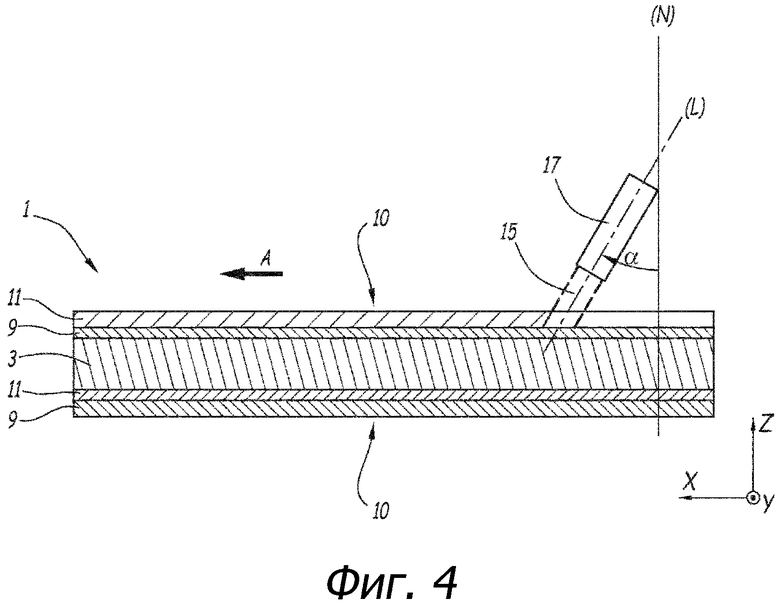

фиг. 4 представляет собой схематическую иллюстрацию стадии удаления, то есть абляции, способа производства;

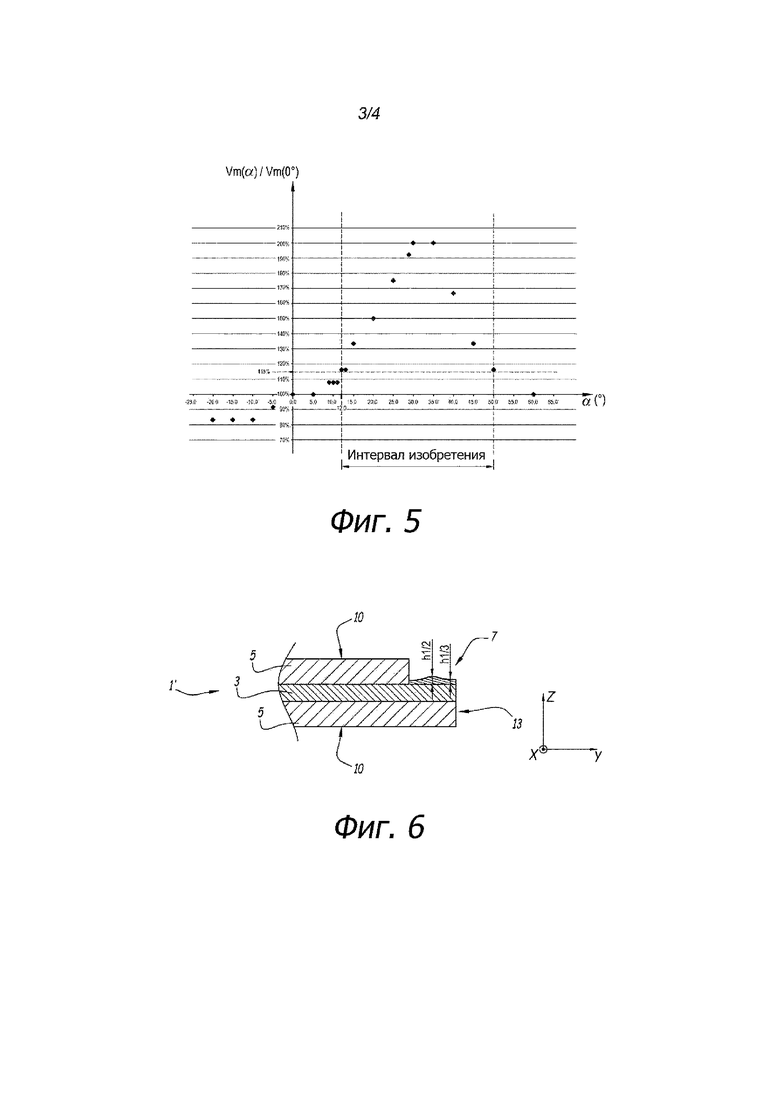

фиг. 5 представляет собой график, демонстрирующий скорость обработки в зависимости от угла наклона лазерного луча;

фиг. 6 представляет собой схематическое изображение в поперечном разрезе для геометрии зоны абляции, полученной в условиях изобретения при наклоне лазерного луча под углом α, заключенным в пределах от 25° до 50°; и

фиг. 7 представляет собой схематическую иллюстрацию в перспективе для стадии удаления способа производства.

Изобретение относится к способу подготовки листового металла с предварительно нанесенным покрытием для его сварки с другой деталью, в частности, со вторым листовым металлом с предварительно нанесенным покрытием, произведенным подобным образом.

Способ, соответствующий изобретению, включает:

- получение первоначального листового металла с предварительно нанесенным покрытием 1, включающего металлическую подложку 3, несущую по меньшей мере на одной из своих лицевых поверхностей слой предварительно нанесенного покрытия 5; и

- удаление по меньшей мере на одной лицевой поверхности 10 указанного первоначального листового металла с предварительно нанесенным покрытием по меньшей мере части указанного слоя предварительно нанесенного покрытия 5.

Фиг. 1 демонстрирует один пример первоначального листового металла с предварительно нанесенным покрытием 1, полученного на стадии получения способа, соответствующего изобретению.

В контексте настоящего изобретения выражение «листовой металл» должно пониматься в широком смысле, а, в частности, относится к любой полосе или любому объекту, полученному в результате резки из полосы, катушки или листа. В конкретном случае, проиллюстрированном на фиг. 1, данный листовой металл 1 включает две лицевые поверхности 10 и четыре кромки 13. Однако, изобретение не ограничивается данной конкретной геометрией.

В соответствии с иллюстрацией на фиг. 1 листовой металл с предварительно нанесенным покрытием 1 включает металлическую подложку 3, несущую по меньшей мере на одной из своих лицевых поверхностей слой предварительно нанесенного покрытия 5, наложенный на подложку 3 и находящийся в контакте с ней.

Подложкой 3 в выгодном случае является подложка, изготовленная из стали.

Сталь подложки 3 в более конкретном случае является сталью, микроструктура которой является феррито-перлитовой.

Подложка 3 в выгодном случае представляет собой сталь для термической обработки, в частности, сталь, закаливаемая под прессом, а, в частности, сталь на основе марганца и бора, такая как сталь, относящаяся к типу 22MnB5.

В соответствии с одним вариантом осуществления сталь подложки 3 содержит при расчете на массу:

0,10% ≤ С ≤ 0,5%

0,5 ≤ Mn ≤ 3%

0,1 ≤ Si ≤ 1%

0,01 ≤ Si ≤ 1%

Ti ≤ 0,2%

Al ≤ 0,1%

S ≤ 0,05%

P ≤ 0,1%

B ≤ 0,010%

при этом остаток представляет собой железо и примеси от плавки.

Говоря более конкретно, сталь подложки 3 содержит при расчете на массу:

0,15% ≤ С ≤ 0,25%

0,8 ≤ Mn ≤ 1,8%

0,1% ≤ Si ≤ 0,35%

0,01 ≤ Сr ≤ 0,5%

Ti ≤ 0,1%

Al ≤ 0,1%

S ≤ 0,05%

P ≤ 0,1%

B ≤ 0,005%

при этом остаток представляет собой железо и примеси от плавки.

В альтернативном варианте, сталь подложки 3 содержит при расчете на массу:

0,040% ≤ С ≤ 0,100%

0,80 ≤ Mn ≤ 2,00%

Si ≤ 0,30%

S ≤ 0,005%

P ≤ 0,030%

0,010% ≤ Al ≤ 0,070%

0,015% ≤ Nb ≤ 0,100%

Ti ≤ 0,080%

N ≤ 0,009%

Cu ≤ 0,100%

Ni ≤ 0,100%

Cr ≤ 0,100%

Mo ≤ 0,100%

Ca ≤ 0,006%

при этом остаток представляет собой железо и примеси от плавки.

В порядке одного примера металлическую подложку 3 получают в зависимости от желательной толщины в результате горячей прокатки или в результате холодной прокатки с последующим отжигом или в результате осуществления любого другого надлежащего способа производства.

Подложка 3 в выгодном случае имеет толщину, заключенную в пределах от 0,5 мм до 4 мм, а, в частности, равную приблизительно 1,5 мм.

Слой предварительно нанесенного покрытия 5 является слоем, полученным в результате погружения, например, в результате окунания, в ванну с расплавленным металлом. Он включает слой интерметаллического сплава 9, находящийся в контакте с подложкой 3, с нанесенным поверх него слоем металлического сплава 11.

Слой интерметаллического сплава 9 представляет собой результат прохождения реакции между подложкой 3 и расплавленным металлом ванны. Данный слой интерметаллического сплава 9 содержит интерметаллическое соединение, содержащее по меньшей мере один элемент слоя металлического сплава 1 и по меньшей мере один элемент подложки 3. Его толщина в общем случае составляет приблизительно несколько микрометров. В частности, его средняя толщина обычно заключена в пределах от 2 до 7 микрометров.

Слой металлического сплава 11 характеризуется композицией, очень близкой к композиции расплавленного металла ванны. Он представляет собой результат захватывания части расплавленного металла из ванны полосой во время ее смещения через ванну. Его толщину контролируемо регулируют при использовании надлежащих элементов контролируемого регулирования, скомпонованных на выходе из ванны, а, в частности, при использовании газовых струй, и, в частности, воздушных или азотных струй. Он, например, имеет среднюю толщину, заключенную в пределах от 19 мкм до 33 мкм, или среднюю толщину, заключенную в пределах от 10 мкм до 20 мкм.

Слой предварительно нанесенного покрытия 5, говоря более конкретно, является слоем алюминия, слоем алюминиевого сплава или слоем сплава на основе алюминия. В данном случае слой интерметаллического сплава 9 содержит интерметаллические соединения, относящиеся к типу Fex-Aly, а, в частности, Fe2Al5.

Термин «алюминиевый сплав» относится к сплаву, содержащему более, чем 50% (масс.) алюминия.

Термин «сплав на основе алюминия» обозначает сплав, в котором алюминий представляет собой основной элемент при расчете на массу.

В соответствии с одним вариантом осуществления слой предварительно нанесенного покрытия 5 является слоем алюминиевого сплава, содержащим, кроме того, кремний. В порядке одного примера слой металлического сплава 11 содержит при расчете на массу:

- 8% ≤ Si ≤ 11%

- 2% ≤ Si ≤ 4%

при этом остаток представляет собой алюминий и возможные примеси.

Конкретная структура слоев предварительно нанесенного покрытия 5, полученного в результате нанесения покрытия погружением в расплав, описывается, в частности, в патентной заявке ЕР 2 007 545.

В выгодном случае и, как это продемонстрировано на фиг. 1, подложку 3 снабжают таким слоем предварительно нанесенного покрытия 5 на каждой из ее двух лицевых поверхностей 10.

В выгодном случае первоначальный листовой металл с предварительно нанесенным покрытием 1 получают в результате резки, в частности, в результате рассекания или лазерной резки, из полосы с предварительно нанесенным покрытием, обладающей вышеупомянутыми свойствами.

После стадии получения способ, соответствующий изобретению, включает удаление по меньшей мере на одной лицевой поверхности 10 указанного первоначального листового металла с предварительно нанесенным покрытием 1 по меньшей мере части указанного слоя предварительно нанесенного покрытия 5 в зоне удаления 7.

Фиг. 2 иллюстрирует листовой металл, полученный после удаления.

В примере, проиллюстрированном на фиг. 2, зона удаления 7 расположена на периферии 6 первоначального листового металла с предварительно нанесенным покрытием 1.

В выгодном случае во время данной стадии слой металлического сплава 11 полностью удаляют.

Удаление по меньшей мере части слоя предварительно нанесенного покрытия 5 является выгодным. Действительно, без проведения удаления во время сварки листового металла с предварительно нанесенным покрытием с другим листовым металлом часть слоя предварительно нанесенного покрытия 5 разбавляется подложкой 3 в расплавленной зоне, которая является зоной, доведенной до жидкого состояния во время операции сварки, и которая затвердевает после данной операции сварки при одновременном образовании соединения между двумя листовыми металлами.

После этого могут иметь место два явления:

- в соответствии с первым явлением увеличение уровня содержания алюминия в расплавленном металле, получающееся в результате разбавления части предварительно нанесенного покрытия в пределах данной зоны, приводит к образованию интерметаллических соединений. Они могут представлять собой центры зарождения разрушения в случае механического напряжения.

- в соответствии со вторым явлением алюминий, представляющий собой элемент, генерирующий альфа-форму в твердом растворе в расплавленной зоне, задерживает превращение данной зоны в аустенит во время стадии нагревания, предшествующей формовке в результате горячего прессования. После этого больше уже невозможно будет получить в расплавленной зоне полностью подвергшейся закалке структуры после охлаждения вслед за горячей формовкой, и сварной стык включает феррит. Вслед за этим расплавленная зона характеризуется пониженными твердостью и пределом механической прочности при растяжении в сопоставлении с двумя примыкающими листовыми металлами.

Поэтому в контексте способа подготовки, соответствующего изобретению, желательным является уменьшение количества элементов слоя предварительно нанесенного покрытия 5, который может попасть в расплавленную зону и оказать негативное воздействие на ее механические свойства.

Согласно наблюдениям изобретателей настоящего изобретения удовлетворительные результаты применительно к механическим свойствам сварного стыка будут получены при демонстрации для слоя предварительно нанесенного покрытия на основе алюминия 5 по завершении стадии удаления частью слоя предварительно нанесенного покрытия 5, которая остается, средней толщины, составляющей, самое большее, приблизительно 5 мкм. С учетом средней толщины слоя интерметаллического сплава 9, обычно получаемого во время нанесения на листовую металлическую сталь предварительно нанесенного покрытия на основе алюминия погружением в расплав, данная толщина соответствует полному удалению слоя металлического сплава 11 и возможно частичному удалению слоя интерметаллического сплава 9.

Предпочтительно во время данной стадии удаления слою интерметаллического сплава 9 дают возможность оставаться по меньшей мере частично на всей поверхности зоны удаления 7. В выгодном случае по завершении данной стадии слой интерметаллического сплава 9 остается имеющим толщину, равную по меньшей мере 1 мкм.

В выгодном случае по меньшей мере часть слоя интерметаллического сплава 11 остается в зоне удаления 7. Действительно, на практике в целях принятия во внимание любых флуктуаций по ширине расплавленной зоны во время операции сварки ширина зоны удаления 7 является большей, чем ширина расплавленной зоны во время сварки. Поэтому после операции сварки области остаются на любой из сторон сварного стыка, на которой слой предварительно нанесенного покрытия 5 был по меньшей мере частично удален. Еще одно назначение слоя предварительно нанесенного покрытия на основе алюминия 5 заключается в защите листового металла 1 от коррозии после формовки в результате горячего прессования сварного стыка. Как это продемонстрировали исследования, в данных областях зоны удаления 7, примыкающей к сварному стыку, обеспечение сохранения по меньшей мере части слоя интерметаллического сплава 9 по всей поверхности данных областей сделало возможным придание сварному узлу достаточной защиты от коррозии.

В частности, в зоне удаления 7 оставляют слой интерметаллического сплава, имеющий толщину, равную по меньшей мере 1 мкм, во всех точках зоны 7 в целях обеспечения придания сварному узлу достаточной стойкости к коррозии в областях, примыкающих к сварному стыку.

В альтернативном варианте, возможным является полное удаление слоя интерметаллического сплава 11 в зоне удаления 7 в случаях меньшей критичности стойкости к коррозии.

В соответствии с изобретением по меньшей мере частичное удаление слоя предварительно нанесенного покрытия 5 проводят при использовании лазерного луча 15, попадающего на слой предварительно нанесенного покрытия 5.

Фиг. 4-6 схематически демонстрируют на виде сбоку стадию удаления при использовании лазерного луча 15.

Лазерный луч 15 испускается головкой лазера 17.

Стадия удаления включает в ходе удаления относительное смещение лазерного луча 15 по отношению к листовому металлу 1 в направлении рабочего хода лазера, обозначенного символом А. Данное направление рабочего хода иллюстрируется стрелками на фиг. 4 и 6.

Относительное смещение лазерного луча 15 в направлении рабочего хода А, например, соответствует:

- смещению лазерного луча 15 в направлении А, при этом листовой металл 1 остается неподвижным, или

- смещению листового металла 15 в направлении, противоположном А, при этом лазерный луч 15 остается неподвижным; или

- смещению как лазерного луча 15 вдоль А, так и листового металла 1 в направлении, противоположном А.

В порядке одного примера во время стадии удаления используют лазерный луч 15, демонстрирующий следующие далее характеристики:

Лазерный луч 15 в выгодном случае имеет прямоугольное или квадратное поперечное сечение.

В порядке одного примера лазерный луч 15 производит на лицевой поверхности 10 листового металла 1, подвергаемого обработке, фокальное пятно, имеющее площадь поверхности, заключенную в пределах от 0,4 мм2 до 3 мм2, а в выгодном случае заключенную в пределах от 0,7 мм2 до 1,5 мм2.

Лазер предпочтительно является импульсным лазером, например, лазером, относящимся к типу с модулированием добротности, импульсным волоконным лазером или импульсным диодным лазером.

Длительность импульса имеет порядок наносекунды. Она, в частности, заключена в пределах от 1 нс до 300 нс, а предпочтительно от 10 нс до 150 нс, еще более предпочтительно от 30 нс до 80 нс.

Номинальная мощность лазерного луча 15, в частности, заключена в пределах от 200 Вт до 1,7 кВт, а предпочтительно от 400 Вт до 1,7 кВт.

Предпочтительно во время стадии удаления рабочее расстояние, соответствующее расстоянию между выходной линзой головки лазера 17 и подвергаемой обработке лицевой поверхностью 10 листового металла 1, является большим или равным 150 мм.

Действительно, во время стадии удаления разлетающиеся частицы, получающиеся в результате абляции при использовании лазерного луча 15, разлетаются до высоты, меньшей или равной 100 мм, по отношению к лицевой поверхности 10, подвергаемой обработке. Данная высота разлета является даже меньшей или равной 50 мм для большинства разлетающихся частиц. Следовательно, рабочее расстояние, большее или равное 150 мм, делает возможным избегание любого риска загрязнения линз головки лазера какими-либо разлетающимися частицами, получающимися в результате абляции при использовании лазерного луча 15. Как это необходимо отметить, частицы, разлетающиеся на элементы головки лазера 17, расположенные между выходной линзой и лицевой поверхностью 10, подвергаемой обработке, а, в частности, на любые защитные элементы, предназначенные для защиты выходной линзы от разлетающихся частиц, не создают проблем в контексте способа, соответствующего изобретению.

В выгодном случае данное рабочее расстояние заключено в пределах от 150 мм до 250 мм.

Действительно, использование рабочего расстояния, составляющего более, чем 250 мм, в результате приводит, в частности, к значительному увеличению издержек на стадию удаления, поскольку это требует использования в оптике лазера нестандартных линз, а, в частности, больших по размеру, чем линзы, использующиеся обычно, а также большего количества линз, чем количество линз, необходимое при рабочем расстоянии, заключенном в указанных выше пределах.

Предпочтительно рабочее расстояние заключено в пределах от 190 мм до 215 мм.

В соответствии с изобретением во время стадии удаления лазерный луч 15 ориентирован специфическим образом по отношению к листовому металлу 1.

Специфическое ориентирование лазерного луча 15 во время стадии удаления схематически проиллюстрировано на фиг. 4.

Фиг. 1-6 были предложены с системой координат (х, у, z) в целях облегчения описания ориентаций ниже в настоящем документе. Как это можно видеть, ось х данной системы координат ориентирована в направлении рабочего хода А лазерного луча 15. Ось z системы координат ориентирована вдоль толщины листового металла 1 при одновременной ориентации, начиная от половины толщины подложки 3 в направлении поверхности абляции, то есть, снизу вверх в случае проведения абляции на верхней лицевой поверхности 10 листового металла 1 и сверху вниз при проведении абляции на нижней лицевой поверхности 10 листового металла 1. Ось у системы координат ортогональна осям х и z при одновременной ориентации таким образом, чтобы образовать прямоугольную систему координат с данными двумя осями х, z.

Нижняя лицевая поверхность 10 является лицевой поверхностью, ориентированной вниз во время осуществления стадии удаления. Верхняя лицевая поверхность 10 является лицевой поверхностью, ориентированной вверх во время осуществления стадии удаления.

В соответствии с иллюстрацией на фиг. 4 во время удаления лазерный луч 15 наклонен под углом наклона α по отношению к нормали N к лицевой поверхности 10 листового металла 1, на которой проводят удаление, при этом упомянутая нормаль N выставляется в зоне листового металла 1, в которой удаление уже было проведено. Данный угол α является углом между осью L лазерного луча 15 и нормалью N к лицевой поверхности 10 листового металла 1, на которой проводят удаление, при этом упомянутая нормаль N выставляется в зоне листового металла 1, в которой удаление уже было проведено.

Данный угол наклона α является острым углом. Термин «острый угол» относится к углу, заключенному в пределах строго от 0° до 90°, при этом граничные значения исключаются.

Лазерный луч 15, кроме того, наклонен таким образом, что ортогональная проекция оси лазерного луча 15 на лицевой поверхности 10 листового металла 1, подвергаемого обработке, расположена в зоне листового металла 1, в которой удаление уже было проведено. Таким образом, лазерный луч 15 испускается вперед в направлении рабочего хода А по направлению к лицевой поверхности 10 листового металла 1, подвергаемого обработке. Говоря другими словами, испускающая головка 17 указанного лазерного луча 15 в направлении рабочего хода А расположена в задней части зоны воздействия лазерного луча 15 на листовой металл 1.

В соответствии с иллюстрацией на фиг. 3 и 4 лазерный луч 15 образует тупой угол с зоной лицевой поверхности 10 листового металла 1, расположенной по ходу технологического потока ниже зоны воздействия лазерного луча 15 в направлении рабочего хода А, то есть, с областью листового металла, остающейся подлежащей обработке, и острый угол с зоной лицевой поверхности 10 листового металла по ходу технологического потока выше зоны воздействия лазерного луча 15, то есть, с областью листового металла, остающейся подлежащей обработке.

Как это необходимо отметить, ось L лазерного луча 15 полностью заключена в плоскости, нормальной к лицевой поверхности 10 листового металла 1, подвергаемого обработке, и включающей направление рабочего хода А.

В соответствии с изобретением угол наклона α заключен в пределах от 12° до 50°.

В контексте настоящего изобретения для заданного угла наклона α лазерного луча 15 символом Vm определяется скорость рабочего хода лазерного луча 15, для которой удаляется полный слой металлического сплава 11 при оставлении на своем месте всего слоя интерметаллического сплава 9. Таким образом, для скоростей рабочего хода, строго больших, чем Vm, части указанного слоя металлического сплава 11 остаются в зоне 7.

Как это к своему удивлению отметили изобретатели настоящего изобретения, в случае наклона лазерного луча 15 при описанном выше ориентировании во время удаления с углом наклона α, заключенным в диапазоне от 12° до 50°, скорость Vm(α) будет большей по меньшей мере на 15% в сопоставлении с ее значением для угла α, равного 0°, (обозначаемым символом Vm(0°)), то есть, для лазерного луча 15, по существу перпендикулярного лицевой поверхности 10, подвергаемой обработке. Поэтому угол α определяют в отношении направления N, нормального по отношению к лицевой поверхности листового металла 1 в соответствии с указанием на фиг. 4.

Данные результаты иллюстрируются на фиг. 5, которая демонстрирует эволюцию соотношения VM(α)/V(0°) в зависимости от угла наклона α, полученную в ходе экспериментов, проведенных изобретателями, которые более подробно будут разъясняться ниже в настоящем документе.

Таким образом, вышеупомянутое ориентирование является выгодным, поскольку оно делает возможной реализацию скорости рабочего хода лазерного луча 15 по меньшей мере на 15% большей в сопоставлении со скоростью Vm, допустимой в обычном случае, при котором лазерный луч ориентирован перпендикулярно лицевой поверхности 10, подвергаемой обработке, при одновременном получении качественного результата по меньшей мере идентичного применительно к качеству удаления. С другой стороны, такое увеличение скорости рабочего хода в результате приводит к уменьшению продолжительности обработки листового металла 1 и поэтому увеличению эффективности способа, что также приводит в результате к получению уменьшенных производственных издержек.

В выгодном случае угол наклона α заключен в пределах от 15° до 45°. Действительно, как это отметили изобретатели настоящего изобретения, в данном диапазоне углов наклона α скорость Vm(α) является по меньшей мере на 25% большей в сопоставлении с ее значением для угла α, равного 0°, то есть, для лазерного луча 15, по существу перпендикулярного лицевой поверхности 10 листового металла 1, подвергаемого обработке. Данный предпочтительный диапазон является более выгодным, поскольку он делает возможным еще большее уменьшение продолжительности обработки листового металла 1.

В еще более выгодном случае угол наклона α заключен в пределах от 20° до 40°. Действительно, как это отметили изобретатели настоящего изобретения, в данном диапазоне углов наклона α скорость Vm(α) является по меньшей мере на 40% большей в сопоставлении с ее значением для угла α, равного 0°, то есть, для лазерного луча 15, по существу перпендикулярного лицевой поверхности 10 листового металла 1, подвергаемого обработке. Данный предпочтительный диапазон является еще более выгодным, поскольку он делает возможным еще большее уменьшение продолжительности обработки листового металла 1.

Данные результаты также проиллюстрированы на фиг. 5.

В еще более выгодном случае угол наклона α заключен в пределах от 25° до 35°. Действительно, в соответствии с иллюстрацией на фиг. 5 в данном диапазоне углов наклона α скорость Vm(α) является по меньшей мере на 75% большей в сопоставлении с ее значением для угла α, равного 0°, то есть, для лазерного луча 15, по существу перпендикулярного лицевой поверхности 10 листового металла 1, подвергаемого обработке. Данный предпочтительный диапазон является еще более выгодным, поскольку он делает возможным еще большее уменьшение продолжительности обработки листового металла 1.

Как это продемонстрировано на фиг. 5, для углов наклона α, заключенных в пределах от 30° до 35°, скорость Vm(α) является равной ее удвоенному значению для угла α, равного 0°.

В соответствии с одним вариантом осуществления для проведения удаления скорость выбирают приблизительно равной Vm таким образом, чтобы слой металлического сплава 11 был бы по существу полностью удален в зоне удаления 7, а слой интерметаллического сплава 9 остался бы неповрежденным.

В альтернативном варианте, скорость рабочего хода лазерного луча 15 выбирают меньшей, чем Vm таким образом, чтобы удалить слой интерметаллического сплава 9 по меньшей мере частично по всей поверхности зоны удаления 7. В данном случае наклон лазерного луча 15 в описанном выше диапазоне делает возможным выбор скорости рабочего хода, строго большей, чем скорость рабочего хода для лазерного луча 15, нормального к лицевой поверхности 10, подвергаемой обработке, для получения результата удаления, который является по меньшей мере идентичным.

По завершении стадии удаления получают подготовленный листовой металл 1’ в соответствии со схематической иллюстрацией на фиг. 2. Данный листовой металл 1’ обладает следующими далее признаками.

Он включает металлическую подложку 3 с нанесенным покрытием по меньшей мере на одной из его лицевых поверхностей 10 в виде слоя предварительно нанесенного покрытия 5 в соответствии с предшествующим определением изобретения и имеет на своей периферии 6 зону удаления 7, свободную по меньшей мере от части слоя предварительно нанесенного покрытия 5.

Листовой металл 1’ предназначен для компонования вдоль другого листового металла, после этого для сварки встык вдоль плоскости, определенной кромкой 13 листового металла 1, расположенной в зоне 7.

Зона 7, например, имеет ширину, заключенную в пределах от 0,8 мм до 3 мм, а, в частности, от 0,8 мм до 2 мм. Она простирается вдоль по меньшей мере одной кромки 13 листового металла 1.

В примере, проиллюстрированном на фиг. 2, слой металлического сплава 9 был полностью удален из зоны 7 при одновременном сохранении по меньшей мере части слоя интерметаллического сплава 11 по всей поверхности зоны 7. Говоря более конкретно, слой интерметаллического сплава 11 остается неповрежденным в зоне 7. В данном случае во время стадии удаления скорость рабочего хода использовали равной Vm.

В альтернативном варианте, слой металлического сплава 9 полностью удаляют в зоне 7, и слой интерметаллического сплава 11 удаляют частично по всей поверхности зоны 7.

В соответствии с еще одним альтернативным вариантом слой металлического сплава 9 полностью удаляют в зоне 7, и слой интерметаллического сплава 11 полностью удаляют по всей поверхности зоны 7.

В примере, проиллюстрированном на фиг. 2, зона удаления 7 простирается на периферии листового металла 6. Таким образом, она простирается в зоне, непосредственно примыкающей к кромке 13 листового металла. В данном примере она простирается параллельно кромке 13 по всей длине указанной кромки 13.

В соответствии с одним альтернативным вариантом, проиллюстрированным на фиг. 3, зона удаления 7 расположена в зоне, неполностью примыкающей к кромке 13 листового металла с предварительно нанесенным покрытием. В порядке одного примера она простирается параллельно кромке 13 листового металла по всей длине указанной кромки 13 на предварительно определенном ненулевом расстоянии от указанной кромки.

В соответствии с данным альтернативным вариантом таким образом полученный листовой металл 1’’ вслед за этим разрезают вдоль аксиальной плоскости 20, перпендикулярной ему и пересекающей зону удаления 7, в частности, в ее середине. Данную резку, например, проводят в результате прорезания или лазерной резки. После этого получают листовой металл 1’, как это продемонстрировано на фиг. 2.

В порядке одного примера в соответствии с альтернативным вариантом вышеупомянутая аксиальная плоскость 20 проходит через середину зоны удаления 7, и ширина зоны удаления 7 является на от 20% до 40% большей в сопоставлении с шириной расплавленной зоны, которая была бы получена при использовании операции сварки, проводимой вдоль вышеуказанной аксиальной плоскости 20. В выгодном случае ширину зоны удаления 7 выбирают таким образом, что после операции сварки, проводимой вдоль вышеуказанной аксиальной плоскости 20 по меньшей мере 0,1 мм зоны удаления 7 остается на каждой стороне расплавленной зоны при рассматривании вдоль ширины зоны удаления 7.

В альтернативном варианте, ширина зоны удаления 7 заключена в пределах от 0,4 мм до 30 мм. Минимальное значение 0,4 мм соответствует ширине, делающей возможным производство после резки вдоль аксиальной плоскости 20 двух листовых металлов, имеющих очень узкую зону удаления 0,2 мм на каждом из двух листовых металлов. Значение 30 мм соответствует ширине удаления, хорошо подходящей для использования в связи с промышленным инструментарием, предназначенным для такого удаления. Последующая резка может быть проведена не в аксиальной плоскости 20, расположенной в середине зоны удаления, но в подходящем для использования местоположении таким образом, чтобы получить листовой металл, ширина удаления у которого является слегка большей, чем половина ширины расплавленной зоны, полученной в результате операции сварки, определяемой условиями изобретения.

В случае наличия у листового металла с предварительно нанесенным покрытием 1 слоя предварительно нанесенного покрытия 5 на каждой из его лицевых поверхностей стадию удаления в выгодном случае будут проводить на каждой из его лицевых поверхностей либо последовательно, либо по существу одновременно при использовании соответствующей головки для лазерной абляции 17.

В данном случае листовой металл 1 имеет зону удаления 7 в соответствии с предшествующим определением изобретения на каждой из своих лицевых поверхностей 10, при этом данные зоны удаления 7 в выгодном случае расположены друг напротив друга вдоль нормали N к листовому металлу 1’.

В соответствии с одним вариантом осуществления стадию удаления способа производства описанного выше листового металла с предварительно нанесенным покрытием проводят без продувания газа и/или без отсасывания. Действительно, использованию продувания и/или отсасывания совместно с наклоном лазерного луча 15 в соответствии с представленным выше описанием изобретения свойственен риск уменьшения стабильности способа удаления. В частности, при отсасывании и продувании, проводимых в конкретных направлениях, даже небольшой погрешности позиционирования сопла продувания или сопла отсасывания свойственен риск получения в результате отсутствия абляции по меньшей мере локализованной, для скоростей абляции, больших, чем Vm(0).

В контексте настоящего изобретения изобретатели провели следующие далее эксперименты, которые дали им возможность получения кривой, проиллюстрированной на вышеуказанной фиг. 5.

Они начинали с листовых металлов 1, отрезанных от полосы стали с предварительно нанесенным покрытием в результате нанесения покрытия погружением в расплав в расплавленной ванне алюминиевого сплава, содержащего 9,3% кремния и 2,8% железа, при этом остаток представляет собой алюминий и неизбежные примеси. Данные листовые металлы включают на каждой из своих лицевых поверхностей слой предварительно нанесенного покрытия 5, включающий слой интерметаллического сплава 9, содержащий основные компоненты в виде Fe2Al3, Fe2Al5 и FexAlySiz, имеющий толщину, равную 5 микрометрам, и находящийся в контакте со стальной подложкой 3, с нанесенным поверх него слоем 11 металлического сплава Al-Si, имеющим среднюю толщину, приблизительно равную 24 микрометрам.

Подложка 3 характеризуется следующей далее композицией при выражении в массовых уровнях процентного содержания:

Вслед за этим слой металлического сплава 11 удаляли при использовании лазерного луча на ширине, составляющей приблизительно 1,5 мм, от кромки 13 листовых металлов 1 при использовании лазерного луча 15, ориентированного под различными углами наклона α, при одновременном сохранении слоя интерметаллического сплава 9 неповрежденным.

Удаление производили при использовании импульсного волоконного лазера с номинальной энергией 1000 Вт, доставляющего импульсы с частотой 10 кГц и производящего фокальное пятно, составляющее приблизительно 1 мм2. Продолжительность импульса приблизительно равна 70 нс.

Для каждого угла наклона α измеряли соответствующую скорость Vm.

Данные эксперименты сделали возможным получение кривой с фиг. 5, уже проанализированной прежде.

Подобные результаты были получены изобретателями при использовании других композиций подложек 3, а, в частности, подложек 3, характеризующихся следующей далее композицией в % (масс.): 0,04% ≤ С ≤ 0,1%, 0,3% ≤ Mn ≤ 2%, Si ≤ 0,3%, Ti ≤ 0,08%, 0,015% ≤ Nb ≤ 0,1%, Al ≤ 0,1%, S ≤ 0,05%, P ≤ 0,1%, Cu, Ni, Cr, Mo менее, чем 0,1%, при этом остаток представляет собой железо и неизбежные примеси, получающиеся в результате изготовления,

а также подложек 3, соответствующих представленному выше указанию изобретения, с нанесенным покрытием в виде слоя предварительно нанесенного покрытия 5, характеризующегося вышеуказанной композицией, но совокупная толщина слоя предварительно нанесенного покрытия у которых составляет приблизительно 35 микрометров.

Подобные результаты также были получены изобретателями и при использовании лазеров, относящихся к типу с модулированием добротности.

Как это необходимо отметить, кривая с фиг. 5 также иллюстрирует то, что выгодный технический эффект, полученный в изобретении, не получают при наклоне лазерного луча 15 таким образом, чтобы его ортогональная проекция на лицевую поверхность 10, подвергаемую обработке, находилась бы в зоне лицевой поверхности 10, остающейся подлежащей обработке, а не в зоне данной лицевой поверхности, уже подвергнутой обработке, что соответствует отрицательным углам наклона α.

Как это можно сказать без желания связывать себя теорией, изобретатели настоящего изобретения предлагают следующее далее разъяснение для наблюдаемых выгодных эффектов от наклона лазерного луча. Согласно их наблюдениям воздействие лазерного луча 15 на слой предварительно нанесенного покрытия 5 в результате приводит к взрыву предварительно нанесенного покрытия, находящегося в контакте с лазерным лучом. Данный взрыв приводит к образованию паров металла, включающих в виде суспензии частицы предварительно нанесенного покрытия, по вертикали выше зоны воздействия лазерного луча 15. В случае ориентирования лазерного луча 15 перпендикулярно к плоскости лицевой поверхности 10, то есть, при α = 0°, он должен будет пересекать данное облако частиц на существенной высоте, и часть его энергии будет рассеиваться в облаке до какого-либо подходящего для использования воздействия на устраняемое предварительно наносимое покрытие. Наоборот, в случае наклона лазерного луча 15 описанным выше образом он не должен будет пересекать облако частиц, или в любом случае он будет пересекать его в меньшей степени, что делает его более эффективным. В случае наклона лазерного луча 15 таким образом, чтобы его ортогональная проекция на лицевую поверхность 10, подвергаемую обработке, находилась бы в зоне лицевой поверхности 10, остающейся подлежащей обработке, а не в зоне данной лицевой поверхности, уже подвергнутой обработке, что соответствует отрицательным углам наклона, он также должен будет пересекать облако частиц на существенной высоте, и поэтому его эффективность уменьшается подобно тому, что имеет место в случае луча 15, перпендикулярного плоскости лицевой поверхности 10, подвергаемой обработке.

Как это отметили изобретатели настоящего изобретения в контексте проведенных экспериментов, в случае наклона лазерного луча 15 под углом наклона α, заключенным в пределах от 25° до 50°, зона удаления 7, полученная в результате абляции, независимо от скорости рабочего хода лазерного луча 15 будет характеризоваться значительной однородностью поверхности.

В порядке одного примера представленная ниже таблица иллюстрирует результаты экспериментов, проведенных изобретателями настоящего изобретения.

В данной таблице для заданного поперечного сечения зоны удаления 7, полученного перпендикулярно кромке 13 листового металла 1’, примыкающей к зоне 7, символ Δ представляет собой относительную разницу между:

- толщиной предварительно нанесенного покрытия, остающегося на одной трети ширины зоны удаления 7 при рассмотрении от кромки зоны удаления 7 вдоль ширины указанной зоны, при этом упомянутая кромка соответствует в данном примере кромке 13 листового металла 1, что обозначают символом h1/3; и

- толщиной предварительно нанесенного покрытия, остающегося на половине ширины зоны удаления 7, что обозначают символом h1/2.

Фиг. 6 демонстрирует схематическую иллюстрацию данных параметров.

Говоря более конкретно, значение Δ получают в результате использования следующей далее формулы:

Таким образом, величина Δ составляет меру однородности толщины предварительно нанесенного покрытия, остающегося в зоне удаления 7 по завершении стадии удаления.

В предшествующем изложении термин «толщина предварительно нанесенного покрытия» относится к толщине последнего в зоне удаления 7 согласно измерению от подложки 3 в направлении, нормальном к лицевой поверхности 10 листового металла 1’.

В представленной выше таблице

Δ ≤ 50% обозначает относительную разницу, меньшую или равную 50%.

Δ ≤ 70% обозначает относительную разницу, меньшую или равную 70%.

После абляции при использовании наклонного луча согласно наблюдениям h1/2 > h1/3 (или эквивалентно h1/2 – h1/3 > 0), то есть, толщина покрытия на половине ширины является большей, чем ширина, полученная при перемещении из данной позиции. Таким образом, Δ > 0%.

Однако, как это продемонстрировали эксперименты, проведенные изобретателями, по ширине зоны удаления 7 разницу Δ, меньшую или равную 50% в отношении толщины предварительно нанесенного покрытия, наблюдают вне зависимости от скорости удаления, использующейся при угле наклона α, большего или равного 25°.

Наоборот, разница Δ является большей для меньших углов наклона, при этом толщина предварительно нанесенного покрытия, остающегося на половине ширины, составляет, по меньшей мере двукратную толщину на одной трети ширины в соответствии с представленным выше определением изобретения.

На практике, как это необходимо отметить, толщина h1/3 предварительно нанесенного покрытия очень мало варьируется в зависимости от наклона лазерного луча 15. Улучшенная однородность толщины предварительно нанесенного покрытия, остающегося в зоне абляции 7, по существу имеет своим происхождением уменьшение толщины покрытия h1/2 при наклоне лазерного луча 15, при этом толщина h1/2 приближается к значению h1/3 для увеличивающихся наклонов лазерного луча 15.

Таким образом, диапазон углов наклона α, заключенных в пределах от 25° до 50°, делает возможным получение как существенной производительности способа удаления, так и очень хорошей однородности толщины предварительно нанесенного покрытия, остающегося в зоне удаления 7.

Данная очень хорошая однородность является выгодной. Действительно, такая однородность делает возможным сведение к минимуму уровня содержания алюминия в сварном стыке при одновременном обеспечении получения очень хорошей коррозионной стойкости в областях листовых металлов 1, непосредственно примыкающих к сварному стыку, и одновременном доведении до максимума толщины слоя интерметаллического сплава 9, остающегося в данных областях.

Как это разъяснялось прежде, диапазон углов наклона α, заключенный в пределах от 20° до 40°, делает возможным получение еще лучшей производительности. Таким образом, диапазон углов наклона α, заключенный в пределах от 25° до 40°, делает возможным получение как существенной производительности способа удаления, так и очень хорошей однородности толщины предварительно нанесенного покрытия, остающегося в зоне удаления 7.

Подобные заключения применяются в случае листового металла 1’, у которого зона удаления 7 не примыкает к кромке 13. В данном случае кромка зоны удаления 7 соответствует одной из двух кромок зоны удаления при рассмотрении вдоль ширины зоны удаления.

Таким образом, способ удаления, соответствующий изобретению, в данном случае делает возможным получение листовых металлов 1’, 1’’ в соответствии с предшествующим описанием изобретения, для которых в зоне удаления 7 относительная вариация Δ толщины части слоя предварительно нанесенного покрытия 5, остающегося в зоне удаления 7, рассматриваемая вдоль ширины зоны удаления 7 и определяемая в виде соотношения между разницей между толщиной предварительно нанесенного покрытия на половине ширины h1/2 и толщиной предварительно нанесенного покрытия h1/3 на одной трети ширины при рассмотрении от указанной кромки зоны удаления 7 и толщиной предварительно нанесенного покрытия на половине ширины h1/2, является строго большей, чем 0% и меньшей или равной 50%.

Изобретение также относится к способу изготовления сварной заготовки, включающему:

- получение по меньшей мере двух листовых металлов 1’, произведенных в соответствии со способом, описанным выше,

- сварку встык данных двух листовых металлов 1’, при этом сварное соединение проводят на кромке 13, включающей зону удаления 7, в которой слой предварительно нанесенного покрытия 5 был по меньшей мере частично удален, и которая, в частности, свободна от слоя металлического сплава 11.

Способ сварки в выгодном случае является способом лазерной сварки при наличии или при отсутствии присадочной проволоки в зависимости от композиции металлической подложки и желательных механических свойств сварного стыка. В альтернативном варианте, он является способом электродуговой сварки.

Листовые металлы 1’ имеют идентичные толщины. В альтернативном варианте, они имеют различные толщины.

По завершении данного способа получают сваренную заготовку, включающую два листовых металла с предварительно нанесенными покрытиями, сваренные встык друг с другом.

В соответствии с одним альтернативным вариантом во время стадии получения получают по меньшей мере два листовых металла 1’, которые получали из по меньшей мере одного листового металла 1’’ в соответствии представленным прежде описанием изобретения в результате резки в зоне удаления 7’ таким образом, чтобы получить листовой металл 1’, включающий на своей периферии зону 7, свободную по меньшей мере от части слоя предварительно нанесенного покрытия 5.

Изобретение также относится к способу изготовления детали, последовательно включающему:

- получение сварной заготовки, полученной при использовании способа, соответствующего представленному выше описанию изобретения;

- нагревание заготовки таким образом, чтобы придать подложкам листовых металлов, составляющих указанную заготовку, частично или полностью аустенитной структуры;

- горячую формовку указанной заготовки в целях получения детали; и

- охлаждение детали со скоростью, способной обеспечить придание ей целевых механических свойств.

В выгодном случае во время стадии охлаждения скорость охлаждения является большей, чем критическая скорость мартенситной закалки.

Деталь, изготовленная таким образом, является, например, деталью конструкции или деталью, отвечающей за безопасность, для автотранспортного средства.

В соответствии с одним вариантом осуществления, который не продемонстрирован, во время стадии получения получают два листовых металла с предварительно нанесенными покрытиями 1 в соответствии с представленным выше описанием изобретения, и их компонуют рядом друг с другом при оставлении предварительно определенного зазора между двумя листовыми металлами, после этого во время стадии удаления по меньшей мере часть слоя предварительно нанесенного покрытия 5 одновременно удаляют с каждого из двух листовых металлов 1 в целях одновременного образования зоны удаления 7 на каждом из указанных листовых металлов 1, при этом лазерный луч 15 компонуют при перекрывании им двух листовых металлов 1 во время стадии удаления.

Изобретение относится к способу подготовки листового металла c предварительно нанесенным покрытием для его сварки с другим листовым металлом с предварительно нанесенным покрытием, листовому металлу и способу изготовления сварной заготовки. Способ подготовки включает получение листового металла (1) с предварительно нанесенным покрытием, включающего металлическую подложку (3), снабженную по меньшей мере на одной из своих лицевых поверхностей (10) слоем предварительно нанесенного покрытия (5). Удаление по меньшей мере на одной лицевой поверхности (10) указанного листового металла (1) с предварительно нанесенным покрытием по меньшей мере части указанного слоя предварительно нанесенного покрытия (5) таким образом, чтобы образовать зону удаления (7). Удаление проводят в результате воздействия лазерного луча (15) на упомянутый слой (5) предварительно нанесенного покрытия с относительным смещением указанного лазерного луча (15) по отношению к листовому металлу (1) в направлении рабочего хода (А). Лазерный луч (15) является наклонным по отношению к лицевой поверхности (10) листового металла (1) таким образом, что ортогональная проекция лазерного луча (15) на указанную лицевую поверхность (10) листового металла (1) расположена в зоне листового металла (1), в которой удаление уже было проведено, и он образует угол наклона (α) в диапазоне от 12 до 50° с направлением, нормальным (N) к лицевой поверхности (10) листового металла (1). 4 н. и 29 з.п. ф-лы, 7 ил.

1. Способ подготовки листового металла (1’, 1’’) с предварительно нанесенным покрытием для его сварки с другим листовым металлом с предварительно нанесенным покрытием, включающий следующие последовательные стадии:

получение листового металла (1) с предварительно нанесенным покрытием, включающего металлическую подложку (3), снабженную по меньшей мере на одной из своих лицевых поверхностей (10) слоем (5) предварительно нанесенного покрытия, и

удаление по меньшей мере на одной лицевой поверхности (10) указанного листового металла (1) с предварительно нанесенным покрытием по меньшей мере части указанного слоя (5) предварительно нанесенного покрытия с образованием зоны удаления (7), при этом упомянутое удаление проводят посредством воздействия лазерного луча (15) на упомянутый слой (5) предварительно нанесенного покрытия, причем стадия удаления включает в себя относительное смещение указанного лазерного луча (15) при удалении по отношению к листовому металлу (1) в направлении рабочего хода (А),

отличающийся тем, что во время удаления лазерный луч (15) наклоняют по отношению к лицевой поверхности (10) листового металла (1) таким образом, что ортогональная проекция лазерного луча (15) на указанную лицевую поверхность (10) листового металла (1) расположена в зоне листового металла (1), в которой удаление уже было проведено, при этом лазерный луч образует угол наклона (α), составляющий 12-50°, с направлением, нормальным (N) к лицевой поверхности (10) листового металла (1).

2. Способ по п. 1, отличающийся тем, что слой (5) предварительно нанесенного покрытия является слоем алюминия, слоем на основе алюминия или слоем алюминиевого сплава.

3. Способ по п. 1 или 2, отличающийся тем, что слой (5) предварительно нанесенного покрытия является слоем алюминиевого сплава, содержащим кремний.

4. Способ по п. 1 или 2, отличающийся тем, что угол наклона (α) лазерного луча (15) равен от 15 до 45°.

5. Способ по п. 1 или 2, отличающийся тем, что угол наклона (α) лазерного луча (15) равен от 20 до 40°.

6. Способ по п. 1 или 2, отличающийся тем, что угол наклона (α) лазерного луча (15) равен от 25 до 40°.

7. Способ по п. 1 или 2, отличающийся тем, что угол наклона (α) лазерного луча (15) равен от 25 до 35°.

8. Способ по п. 1 или 2, отличающийся тем, что лазерный луч (15) является лучом импульсного лазера.

9. Способ по п. 1 или 2, отличающийся тем, что слой (5) предварительно нанесенного покрытия включает слой интерметаллического сплава (9) с нанесенным поверх него слоем металлического сплава (11).

10. Способ по п. 9, отличающийся тем, что зона удаления (7) полностью свободна от слоя металлического сплава (11).

11. Способ по п. 1 или 2, отличающийся тем, что зона удаления (7) образована на нижней лицевой поверхности (10) листового металла (1).

12. Способ по п. 1 или 2, отличающийся тем, что зона удаления (7) образована одновременно на нижней лицевой поверхности (10) и верхней лицевой поверхности (10) листового металла (1).

13. Способ по п. 1 или 2, отличающийся тем, что удаление осуществляют без всасывания.

14. Способ по п. 1 или 2, отличающийся тем, что удаление осуществляют без продувки газом.

15. Способ по п. 1 или 2, отличающийся тем, что во время стадии удаления расстояние между выходной линзой головки (17) лазера и листовым металлом (1) является большим или равным 150 мм.

16. Способ по п. 1 или 2, отличающийся тем, что металлическая подложка (3) изготовлена из стали.

17. Способ по п. 16, отличающийся тем, что сталь подложки (3) содержит, вес.% :

0,10 ≤ С ≤ 0,5

0,5 ≤ Mn ≤ 3

0,1 ≤ Si ≤ 1

0,01 ≤ Si ≤ 1

Ti ≤ 0,2

Al ≤ 0,1

S ≤ 0,05

P ≤ 0,1

B ≤ 0,010,

при этом остаток представляет собой железо и неизбежные примеси.

18. Способ по п. 16, отличающийся тем, что сталь подложки (3) содержит, вес.%:

0,15 ≤ С ≤ 0,25

0,8 ≤ Mn ≤ 1,8

0,1 ≤ Si ≤ 0,35

0,01 ≤ Сr ≤ 0,5

Ti ≤ 0,1

Al ≤ 0,1

S ≤ 0,05

P ≤ 0,1

B ≤ 0,005,

при этом остаток представляет собой железо и неизбежные примеси.

19. Способ по п. 16, отличающийся тем, что сталь подложки (3) содержит, вес.%:

0,040 ≤ С ≤ 0,100

0,80 ≤ Mn ≤ 2,00

Si ≤ 0,30

S ≤ 0,005

P ≤ 0,030

0,010 ≤ Al ≤ 0,070

0,015 ≤ Nb ≤ 0,100

Ti ≤ 0,080

N ≤ 0,009

Cu ≤ 0,100

Ni ≤ 0,100

Cr ≤ 0,100

Mo ≤ 0,100

Ca ≤ 0,006,

при этом остаток представляет собой железо и неизбежные примеси.

20. Способ по п. 16, отличающийся тем, что микроструктура указанной стали является феррито-перлитной.

21. Способ по п. 1 или 2, отличающийся тем, что во время стадии получения подают два листовых металла (1) с предварительно нанесенным покрытием, размещают их рядом друг с другом с предварительно определенным зазором между ними, после этого во время стадии удаления по меньшей мере часть слоя (5) предварительно нанесенного покрытия одновременно удаляют с каждого из двух листовых металлов (1) для одновременного образования зоны удаления (7) на каждом из указанных листовых металлов (1), при этом лазерный луч (15) располагают таким образом, что он перекрывает два листовых металл (1) во время стадии удаления.

22. Способ по п. 1 или 2, отличающийся тем, что зону удаления (7) располагают на периферии (6) листового металла (1).

23. Способ по п. 1 или 2, отличающийся тем, что зону удаления (7) располагают неполностью примыкающей к кромке (13) листового металла (1).

24. Способ по п. 23, отличающийся тем, что он включает после стадии удаления для образования зоны удаления (7) резку листового металла (1’’) вдоль плоскости (20) таким образом, чтобы образовать листовой металл (1’), включающий на своей периферии зону (7), свободную по меньшей мере от части слоя (5) предварительно нанесенного покрытия.

25. Листовой металл (1’, 1’’), содержащий металлическую подложку (3), снабженную по меньшей мере на одной из своих лицевых поверхностей (10) слоем (5) предварительно нанесенного покрытия, при этом листовой металл (1’) содержит на указанной по меньшей мере одной лицевой поверхности (10) зону удаления (7), в которой слой (5) предварительно нанесенного покрытия удален на части своей толщины, отличающийся тем, что в зоне удаления (7) относительная разница Δ по толщине части слоя (5) предварительно нанесенного покрытия, остающегося в зоне удаления (7), вдоль ширины зоны удаления (7), определяемая как отношение разницы толщины (h1/2) предварительно нанесенного покрытия на половине ширины зоны удаления (7) и толщины (h1/3) предварительно нанесенного покрытия на одной трети ширины зоны удаления (7) от кромки зоны удаления (7) к указанной толщине (h1/2) предварительно нанесенного покрытия на половине ширины зоны удаления (7), является строго большей чем 0% и меньшей или равной 50%.

26. Листовой металл (1’, 1’’) по п. 25, отличающийся тем, что слой (5) предварительно нанесенного покрытия включает слой интерметаллического сплава (9) с нанесенным поверх него слоем металлического сплава (11).

27. Листовой металл (1’, 1’’) по п. 26, отличающийся тем, что зона удаления (7) свободна от слоя металлического сплава (11).

28. Листовой металл (1’) по п. 25 или 26, отличающийся тем, что зона удаления (7) расположена на периферии (6) листового металла (1’).

29. Листовой металл (1’’) по п. 25 или 26, отличающийся тем, что зона удаления (7) неполностью примыкает к кромке (13) листового металла (1).

30. Способ изготовления сварной заготовки, включающий следующие последовательные стадии:

получение по меньшей мере двух листовых металлов (1’) по п. 25 или 26, или по меньшей мере двух листовых металлов (1’) из по меньшей мере одного листового металла (1’’) по п. 29 посредством его резки в зоне удаления (7) таким образом, чтобы получить листовой металл (1’), включающий на своей периферии зону (7), свободную от по меньшей мере части слоя (5) предварительно нанесенного покрытия, или по меньшей мере двух листовых металлов (1’) способом по п. 1 или 2 и затем

сварку встык указанных двух листовых металлов (1’), при этом сварное соединение выполняют по кромке (13), включающей в себя зону удаления (7).

31. Способ по п. 30, в котором два сваренных встык листовых металла (1’) имеют различные толщины.

32. Способ изготовления горячепрессованной детали, включающий следующие последовательные стадии:

получение сварной заготовки, изготовленной способом по п. 30,

нагрев указанной сварной заготовки таким образом, чтобы придать подложкам (3) листовых металлов (1), составляющих указанную заготовку, частично или полностью аустенитную структуру, после этого

формовку в результате горячего прессования указанной заготовки для получения горячепрессованной детали и

охлаждение детали при скорости, обеспечивающей получение необходимых механических свойств.

33. Способ по п. 32, отличающийся тем, что скорость охлаждения является большей, чем критическая скорость мартенситной закалки для стали подложки (3) указанных по меньшей мере двух листовых металлов (1’) или стали подложки (3) указанного по меньшей мере одного листового металла (1’’).

| WO 2015162478 A1, 29.10.2015 | |||

| JP 8039279 A, 13.02.1996 | |||

| KR 101346317 B1, 31.12.2013 | |||

| US 5662762 A1, 02.09.1997 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ ДЕТАЛИ С ВЫСОКИМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ИЗ КАТАНОГО ЛИСТА С ПОКРЫТИЕМ | 2007 |

|

RU2403309C2 |

| СПОСОБ СВАРКИ ТРУБ ИЗ СТАЛЕЙ С АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ В ТРУБОПРОВОД | 1998 |

|

RU2155655C2 |

| СВАРНОЕ СОЕДИНЕНИЕ, ОБРАЗОВАННОЕ МЕТАЛЛОМ СВАРНОГО ШВА НА ОСНОВЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ СВАРИВАНИЯ СТАЛЬНОГО ЛИСТА, ИМЕЮЩЕГО ПОКРЫТИЕ ИЗ СПЛАВА НА ОСНОВЕ ЦИНКА | 2006 |

|

RU2410221C2 |

Авторы

Даты

2019-09-17—Публикация

2016-12-22—Подача