Область техники, к которой относится изобретение

Настоящее изобретение относится, главным образом, к формованной в горячем состоянии сварной стальной детали с очень высокой прочностью.

Более того, изобретение относится к способу получения сварной стальной детали, а также к применению указанной сварной стальной детали для изготовления конструкционных деталей или элементов безопасности для транспортных средств.

Уровень техники

В уровне техники раскрыты способы производства сварных стальных деталей из стальных заготовок различного состава и/или толщины, которые непрерывно свариваются встык друг с другом. В первом известном способе производства указанные заготовки подвергают холодному формованию. Во втором известном способе производства эти сварные заготовки нагревают до температуры, которая обеспечивает возможность аустенизацию стали, которую затем подвергают формованию в горячем состоянии и быстро охлаждают в фасонном штампе. Настоящее изобретение относится к этому второму способу производства стали.

Состав стали можно выбрать таким образом, чтобы обеспечить возможность проведения последующих стадий нагревания и формования, а также получить сварную стальную деталь с высокой механической прочностью, высокой ударной прочностью и хорошей коррозионной стойкостью.

В частности, стальные детали указанного типа используются в автомобильной промышленности и более конкретно для изготовления устройств, предотвращающих несанкционированное проникновение, конструкционных деталей или деталей, которые улучшают безопасность транспортных средств.

Среди материалов, способных к горячему формованию, которые имеют характеристики, необходимые для указанных выше областей применения, покрытый стальной лист, описанный в опубликованном патенте ЕР 971044, имеет, в частности содержание углерода между 0,10% и 0,5% по массе и включает металлическое предварительное покрытие на основе алюминия. Этот лист покрыт, например, методом непрерывного покрытия погружением в ванне, которая содержит, кроме алюминия, кремний и железо в регулируемых концентрациях. Последующая термическая обработка, применяемая в ходе процесса горячего формования или после формования и охлаждения, которые проводятся после указанной термической обработки, дает возможность получить мартенситную микроструктуру, что придает стальной детали высокую механическую прочность, которая может превышать 1500 МПа.

Известный способ получения сварных стальных деталей заключается в обеспечении, по меньшей мере, двух стальных листов, как описано в опубликованном патенте ЕР 971044, причем указанные два листа свариваются встык, чтобы получить сварную заготовку; эту сварную заготовку необязательно разрезают, затем сварную заготовку нагревают до осуществления операции формования, например, путем горячей штамповки, чтобы придать стальной детали форму, необходимую для ее использования. Одной известной технологией сварки является сварка лазерным лучом. Эта технология обладает преимуществами по характеристикам гибкости, качества и производительности, по сравнению с другими технологиями сварки, такими как роликовая сварка или дуговая сварка.

Однако в ходе операции сварки предварительное покрытие на основе алюминия, состоящее из слоя интерметаллического сплава, который находится в контакте со стальной подложкой, покрытой слоем металлического сплава, разбавляется стальной подложкой внутри зоны сварки металла, то есть зоной, в которой металл находится в расплавленном состоянии в ходе операции сварки и затвердевает по завершении указанной операции сварки, образуя соединение между двумя листами.

В диапазоне содержания алюминия в предварительном покрытии могут происходить два явления. В первом явлении, если содержание алюминия в зоне сварки металла является локально высоким, образуются интерметаллические соединения, формирующиеся в результате разбавления части предварительного покрытия внутри зоны сварки металла, и происходит образование сплава в ходе последующего нагревания сварного соединения до стадии горячего формования. Эти интерметаллические соединения являются центрами, где наиболее вероятно происходит зарождение трещины.

Во втором явлении, если содержание алюминия в зоны сварки металла меньше алюминия, который является альфагенным элементом в твердом растворе матрицы, предотвращается превращение в аустенит, которое происходит в ходе стадии, предшествующей штамповке.

Следовательно, уже невозможно получить мартенсит или бейнит во время охлаждения после горячего формования, и сварной шов содержит феррит. Тогда в зоне сварки металла наблюдается пониженная твердость и механическая прочность, по сравнению с двумя соседними листами.

С целью предотвращения первого явления, описанного выше, в опубликованном патенте ЕР 2007545 описано решение, которое заключается в удалении, на уровне периферии листов, предназначенных для проведения операции сварки, поверхностного слоя металлического сплава, оставляя слой интерметаллического сплава. Это удаление может быть осуществлено путем очистки щеткой или лазерным лучом. Слой интерметаллического сплава сохраняется, чтобы гарантировать коррозионную стойкость и предотвратить явления обезуглероживания и окисления в ходе термической обработки, которая предшествует операции формования.

Однако эта технология не всегда обеспечивает возможность предотвращения описанного выше второго явления: хотя разбавление тонкого слоя интерметаллического сплава приводит только к весьма незначительному увеличению содержания алюминия в зоне сварки металла (меньше чем на 0,1%), сопряжение локальных сегрегаций алюминия и возможная комбинация бора в виде нитрида в зоне сварки металла приводит к уменьшению способности упрочняться в этой зоне. Следовательно, увеличивается критическое значение скорости упрочнения в зоны сварки металла, по сравнению со скоростью в двух соседних листах.

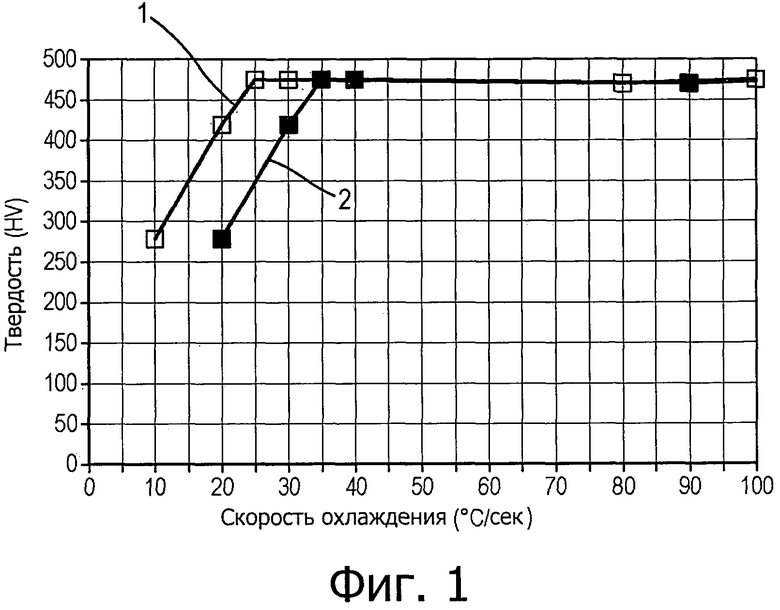

На фиг. 1 продемонстрирована твердость, наблюдаемая в зоне сварки металла (кривая 2) и в основе металла (кривая 1), то есть близлежащем стальном листе, после нагревания до 900°C, с последующей горячей штамповкой, и охлаждения с различной скоростью. Твердость основы металла равна твердости, полученной в случае листа, описанного в публикации патента ЕР 971044 и содержащего в частности 0,22% C, 1,12% Mn и 0,003% В. Твердость зоны сварки металла равна твердости, полученной в случае осуществления сварки, как описано в публикации патента ЕР 2007545.

Кривая 1 показывает, что критическая скорость упрочнения мартенсита базового металла составляет 27°C/сек, поскольку любая скорость охлаждения больше чем 27°C/сек приводит к твердости листа на уровне 480 HV и к полностью мартенситной микроструктуре.

С другой стороны, кривая 2 демонстрирует, что мартенситная критическая скорость упрочнения зоны сварки металла составляет 35°С/сек. Следовательно, скорость охлаждения после горячей штамповки между 27°С/сек и 35°С/сек не приведет к достаточной твердости и полностью мартенситной структуре в указанной зоне. Кроме того, указанное увеличение критической скорости упрочнения в зоне сварки металла сопровождается неблагоприятными условиями охлаждения в этой зоне сварки металла в ходе горячего формования.

Фактически возможно, что зона сварки металла может полностью потерять контакт с холодным штампом во время охлаждения, по указанным ниже причинам, рассматриваемым независимо или в комбинации:

- если два листа имеют различную толщину, за счет "ступени", предусмотренной в штампе для обеспечения возможности перемещения материала в ходе формования,

- за счет возможного нарушения соосности между штампом и сварной заготовкой.

Следовательно, на основе приведенной выше информации, при скорости охлаждения сварной заготовки меньше чем 35°C/сек в зоне сварки металла наблюдается гетерогенная микроструктура и ухудшение механических характеристик соединения, что может сделать сварную стальную деталь непригодной для предполагаемых областей применения, в частности для автомобильной промышленности.

Другой известный способ сварки, применяемый для листов, описанных в опубликованном патенте ЕР 971044, раскрыт в публикации ЕР 1878531. Этот способ заключается в создании зоны сварки металла, которая обладает требуемыми характеристиками механической прочности для сварки двух листов, предварительно нарезанных ножницами, которые за счет указанного типа нарезания имеют на кромках среза предварительное нанесенное покрытие на основе алюминия.

Способ сварки включает или гибридную лазерную-TIG сварку, то есть лазерный луч в сочетании с электрической дугой, генерированной газовой сваркой TIG ("вольфрамовая сварка в среде инертного газа"), снабженной неплавким электродом, или гибридную лазерную-MIG ("Металл с инертным газом") сварку, в которой газовая сварка снабжена плавким проволочным электродом.

Однако стальные детали, обработанные горячей штамповкой после сварочных работ с использованием указанного способа, также обладают механической хрупкостью на уровне зоны сварки металла.

Фактически, независимо от доли наполняющего металла в случае лазерной MIG сварки, смешивание в зоне сварки металла является недостаточным, чтобы предотвратить образование зон с высокой концентрацией алюминия, что приводит к отсутствию образования мартенсита на уровне зоны сварки металла во время охлаждения, и таким образом механическая прочность будет недостаточной.

Для получения желательного уровня разбавления, необходимо добавлять большие количества наполняющего металла, что, с одной стороны, создает проблемы плавления металла, добавленного при сварке с металлом, который будет свариваться, и с другой стороны, большой избыток толщины на уровне зоны сварки металла, что является нежелательным для процесса формования, причем деталь, полученная в результате сварки, не будет соответствовать стандартам качества, действующим в автомобильной промышленности.

В связи с указанным, предметом изобретения является сварная стальная деталь, которая обладает весьма высокой механической прочностью, то есть больше чем 1230 МПа, и получена путем нагревания в аустенитном диапазоне с последующей деформацией, по меньшей мере, одной сварной заготовки, полученной путем сваривания встык, по меньшей мере, двух листов, состоящих, по меньшей мере, частично из стальной подложки и предварительного покрытия, которое содержит слой интерметаллического сплава, который находится в контакте со стальной подложкой, и покрыт сверху слоем металлического сплава, который является сплавом алюминия или сплавом на основе алюминия.

Конкретным объектом изобретения является сварная стальная деталь типа описанной выше, для которой предварительная деформация заключается в горячем формовании и для которой механическая прочность зоны сварки металла превышает прочность двух сварных листов или, по меньшей мере, одного из двух сварных листов.

С этой целью сварную стальную деталь с характеристиками очень высокой механической прочности, согласно изобретению получают путем нагревания в аустенитном диапазоне с последующим горячим формованием, затем охлаждением, по меньшей мере, одной сварной заготовки, полученной свариванием встык, по меньшей мере, первого и второго листа, который состоит, по меньшей мере, частично из стальной подложки и предварительного покрытия, в состав которого входит слой интерметаллического сплава в контакте со стальной подложкой, покрыты сверху слоем металлического сплава алюминия или сплава на основе алюминия, и существенно отличающаяся тем, что слой металлического сплава удаляется с кромок в непосредственной близости к зоне сварки металла, образовавшейся в результате проведения сварки и составляющей связь между первым и вторым листами, причем слой интерметаллического сплава сохраняют, и тем, что, по меньшей мере, сверху части зоны сварки металла, соотношение между содержанием углерода в зоне сварки металла и содержанием углерода в подложке первого или второго листа, который имеет наиболее высокое содержание углерода Cmax, находится между 1,27 и 1,59.

Вышеуказанные характеристики сварной стальной детали согласно изобретению преобразуются путем трещины, которая возникает в базовом металле, а не в зоне сварки металла, когда соединение в зоне сварки подвергают одноосному растягивающему напряжения, перпендикулярно соединению.

Сварная стальная деталь согласно изобретению также может иметь необязательные характеристики, описанные ниже, с индивидуальным рассмотрением или во всех возможных технических комбинациях:

- соотношение между твердостью сварки металла и твердостью подложки первого или второго листа, который имеет повышенное содержание углерода Cmax, превышает значение 1,029+(0,36 Cmax), где Cmax выражается в процентах по массе;

- состав подложки, выраженный в процентах по массе, по меньшей мере, первого или второго листа, включает следующие элементы:

0,10%≤С≤0,5%

0,5%≤Mn≤3%

0,1%≤Si≤1%

0,01%≤Cr≤1%

Ti≤0,2%

Аl≤0,1%

S≤0,05%

Р≤0,1%

0,0002%≤В≤0,010%,

железо и неизбежные примеси остальное;

- состав подложки, выраженный в процентах по массе, по меньшей мере, первого или второго листа, включает следующие элементы:

0,15%≤С≤0,4%

0,8%≤Mn≤2,3%

0,1%≤Si≤0,35%

0,01%≤Cr≤1%

Ti≤0,1%

Аl≤0,1%

S≤0,03%

Р≤0,05%

0,0005%≤В≤0,010%,

железо и неизбежные примеси остальное;

- состав подложки, выраженный в процентах по массе, по меньшей мере, первого или второго листа, включает следующие элементы:

0,15%≤С≤0,25%

0,8%≤Mn≤1,8%

0,1%≤Si≤0,35%

0,01%≤Cr≤0,5%

Ti≤0,1%

Аl≤0,1%

S≤0,05%

Р≤0,1%

0,0002%≤В≤0,005%,

железо и неизбежные примеси остальное;

- содержание углерода в зоне сварки металла составляет 0,35% по массе или меньше;

- состав слоя металлического сплава предварительного покрытия, выраженный в процентах по массе, содержит между 8 и 11% кремния, между 2 и 4% железа, причем остаток композиции составляет алюминий и неизбежные примеси;

- микроструктура зоны сварки металла не содержит феррит;

- микроструктура зоны сварки металла является мартенситной;

- указанная операция горячего формования сварной заготовки осуществляется методом горячей штамповки;

- соответствующие кромки среза периферийных кромок первого и второго листов, предназначенных для осуществления операции сварки, не содержат алюминий или алюминиевый сплав, наличие которых может быть результатом предыдущих операций разрезания каждого из первого и второго листов.

Кроме того, изобретение относится к способу получения сварной стальной детали, описанной выше.

С этой целью согласно способу по изобретению, по меньшей мере, получают первый и второй стальные листы, которые состоят из стальной подложки и предварительного покрытия, содержащего слой интерметаллического сплава в контакте со стальной подложкой, покрыты сверху слоем металлического сплава, который является сплавом алюминия или сплавом на основе алюминия и в котором указанный слой металлического сплава удаляют, по меньшей, из одной части поверхности периферийной кромки каждого из первого и второго стального листа, предназначенных для осуществления операции сварки, оставляя на месте слой интерметаллического сплава, и алюминиевый сплав или сплав на основе алюминия, наличие которого может быть результатом предыдущей операции разрезания каждого из первого и второго листов, удаляется из соответствующих кромок среза периферийных кромок первого и второго листов, предназначенных для осуществления операции сварки, затем первый и второй стальные листы сваривают встык на уровне соответствующих периферийных кромок указанного первого и второго стальных листов, из которых удален слой металлического сплава с помощью лазерного источника и с использованием металлической присадочной проволоки, по меньшей мере, на части длины сварной зоны, таким образом получают сварную заготовку, в которой содержание углерода в зоне сварки металла, образовавшейся в результате операции сварки и представляющей собой соединение между первым и вторым листом, находится между 1,27% и 1,59% от содержания углерода в подложке листа, которая имеет большее содержание углерода, затем указанную сварную заготовку нагревают, чтобы получить полностью аустенитную структуру в зоне сварки металла, затем указанная сварная заготовка подвергается горячему формованию и нагреванию, чтобы получить стальную деталь, затем указанная стальная деталь охлаждается с регулируемой скоростью, чтобы получить специальные характеристики механической прочности.

Способ получения сварной стальной детали согласно изобретению также может включать необязательные признаки, описанные ниже, либо по отдельности, либо во всех возможных технических комбинациях:

- слой металлического сплава удаляется с противоположных граней соответствующих периферийных кромок каждого из первого и второго стальных листов, оставляя на месте слой интерметаллического сплава;

- ширина зоны, из которой удаляется слой металлического сплава на уровне периферийной кромки первого и второго листов, предназначенных для осуществления операции сварки, составляет между 0,2 и 2,2 мм;

- состав подложки, выраженный в процентах по массе, по меньшей мере, первого или второго листа, включает следующие элементы:

0,10%≤С≤0,5%

0,5%≤Mn≤3%

0,1%≤Si≤1%

0,01%≤Cr≤1%

Ti≤0,2%

Al≤0,1%

S≤0,05%

P≤0,1%

0,0002%≤B≤0,010%,

железо и неизбежные примеси остальное;

- состав подложки, выраженный в процентах по массе, по меньшей мере, первого или второго листа, включает следующие элементы:

0,15%≤С≤0,4%

0,8%≤Mn≤2,3%

0,1%≤Si≤0,35%

0,01%≤Cr≤1%

Ti≤0,1%

Аl≤0,1%

S≤0,03%

Р≤0,05%

0,0005%≤В≤0,010%,

железо и неизбежные примеси остальное;

- состав подложки, выраженный в процентах по массе, по меньшей мере, первого или второго листа, включает следующие элементы:

0,15%≤С≤0,25%

0,8%≤Mn≤1,8%

0,1%≤Si≤0,35%

0,01%≤Cr≤0,5%

Ti≤0,1%

Аl≤0,1%

S≤0,05%

Р≤0,1%

0,0002%≤В≤0,005%,

железо и неизбежные примеси остальное;

- в ходе операции сварки периферийные кромки первого и второго стального листа, которые будут сварены, расположены на максимальном расстоянии 0,1 мм друг от друга;

- энергия линейной сварки от лазерного источника в ходе операции сварки составляет больше чем 0,3 кДж/см;

- лазерный источник представляет собой или газовый лазер типа CO2, который обеспечивает подачу энергии линейной сварки больше чем 1,4 кДж/см, или твердотельный тип лазера, который подает энергию линейной сварки больше чем 0,3 кДж/см;

- скорость сварки составляет между 3 м/мин и 8 м/мин, причем мощность газового CO2 лазера составляет 7 кВт или больше и мощность твердотельного лазера составляет 4 кВт или больше;

- операция сварки осуществляется в газообразной атмосфере гелия и/или аргона;

- скорость потока гелия и/или аргона в ход операции сварки составляет 15 л/мин или больше;

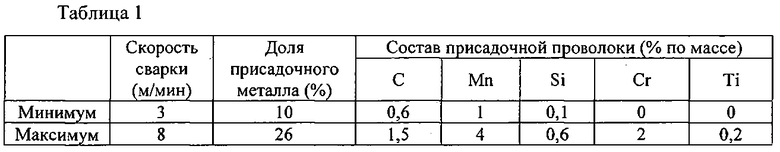

- присадочная проволока содержит следующие элементы, выраженные в процентах по массе:

0,6%≤С≤1,5%

1%≤Mn≤4%

0,1%≤Si≤0,6%

Cr≤2%

Ti≤0,2%

железо и неизбежные примеси остальное;

- присадочная проволока содержит следующие элементы, выраженные в процентах по массе:

0,65%≤С≤0,75%

1,95%≤Mn≤2,05%

0,35%≤Si≤0,45%

0,95%≤Cr≤1,05%

0,15% Ti≤0,25%

железо и неизбежные примеси остальное;

- доля присадочного металла относительно объема зоны сварки металла составляет между 12% и 26%, и скорость сварки составляет между 3 и 7 м/мин;

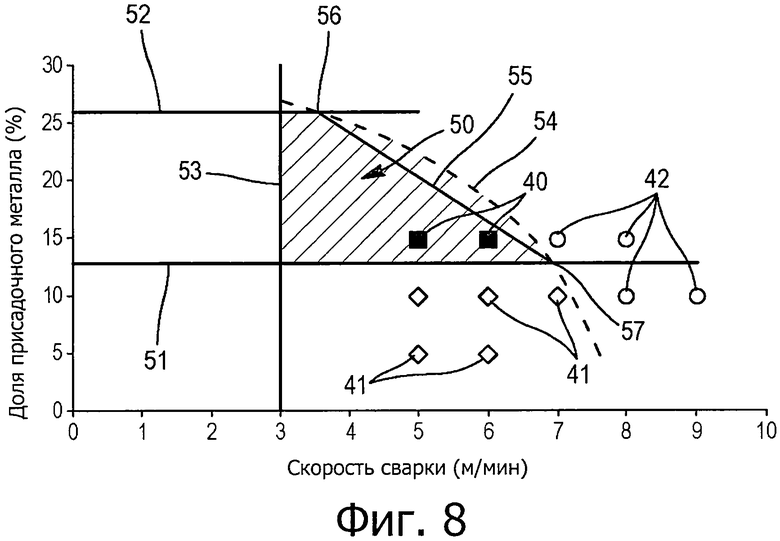

- пара, включающая указанную выше долю присадочного металла относительно объема зоны сварки металла, и скорость сварки находится внутри диапазона, показанного на фиг. 8;

- пара, включающая указанную выше долю присадочного металла относительно объема зоны сварки металла, и скорость сварки соответствует объединенным требованиям, перечисленным ниже:

- доля присадочного металла относительно объема зоны сварки металла составляет между 12% и 26%, и

- скорость сварки составляет между 3 и 7 м/мин, и

- когда скорость сварки составляет более 3,5 метров в минуту, пара, включающая долю присадочного металла относительно объема зоны (35) сварки металла, и скорость сварки таковы, что: Y≤-3,86Х+39,5, где Y означает долю присадочного металла, выраженную в объемных процентах, и X означает скорость сварки, выраженную в м/мин;

- доля присадочного металла относительно объема зоны (35) сварки металла составляет между 14 и 16%, скорость потока гелия и/или аргона составляет между 13 и 17 литров в минуту, диаметр лазерного луча (30) в точке воздействия на лист составляет между 500 и 700 мкм, и крайняя точка (32a) присадочной проволоки (32) находится на расстоянии от точки воздействия лазерного луча на лист между 2 и 3 мм;

- скорость охлаждения зоны (35) сварки металла в ходе операции горячего формования больше или равна критической скорости мартенситного упрочнения зоны (35) сварки металла.

Наконец, изобретение относится к применению описанных выше стальных деталей для изготовления конструкционных деталей или элементов безопасности для транспортных средств, в частности автомобильного транспорта.

Другие характеристики и преимущества изобретения подробно продемонстрированы в следующем описании, которое представлено исключительно с целью примера, и ни в коем случае не предназначается для ограничения, со ссылкой на сопровождающие фигуры, в которых:

на фиг. 1 сопоставлены кривые зависимости твердости базового металла и зоны сварки металла от скорости охлаждения в ходе горячей штамповки для сварной стальной детали уровня техники;

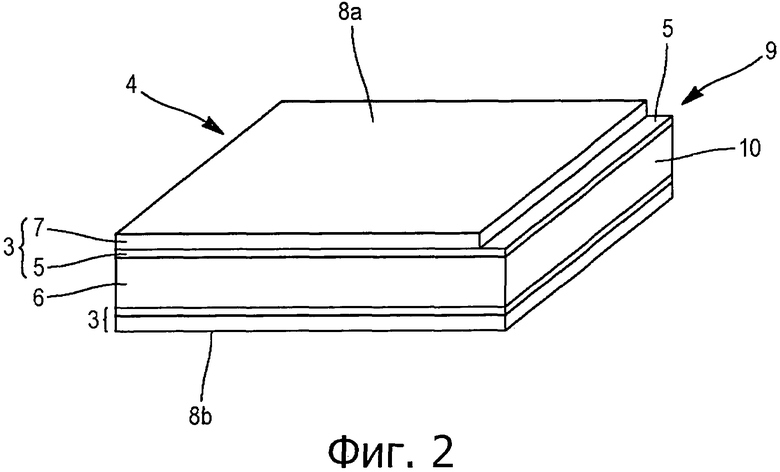

фиг. 2 представляет собой схематическое изображение листа, использованного при осуществлении способа согласно изобретению;

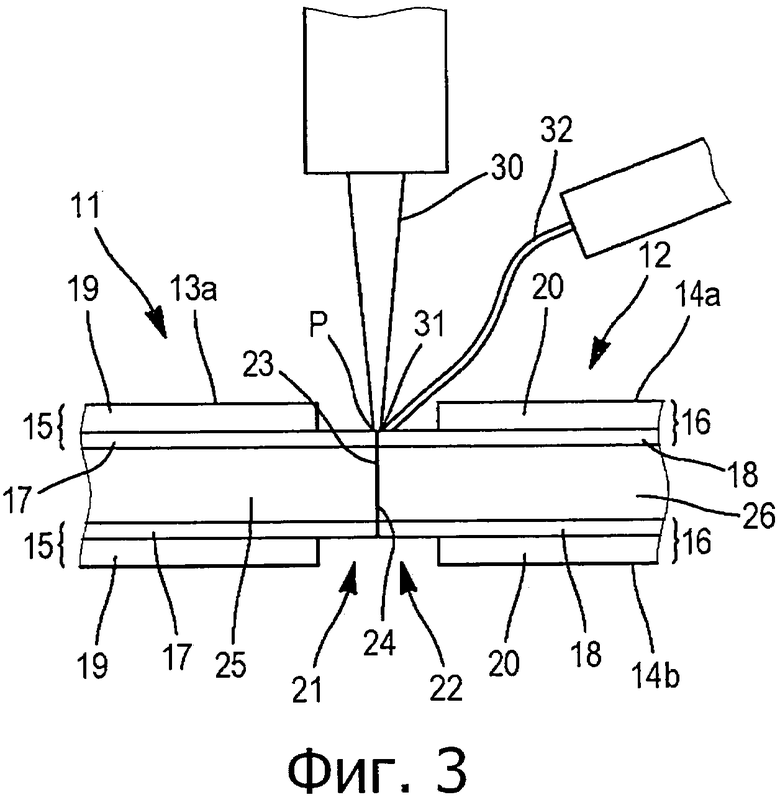

фиг. 3 является схематическим изображением начала операции сварки по способу согласно изобретению;

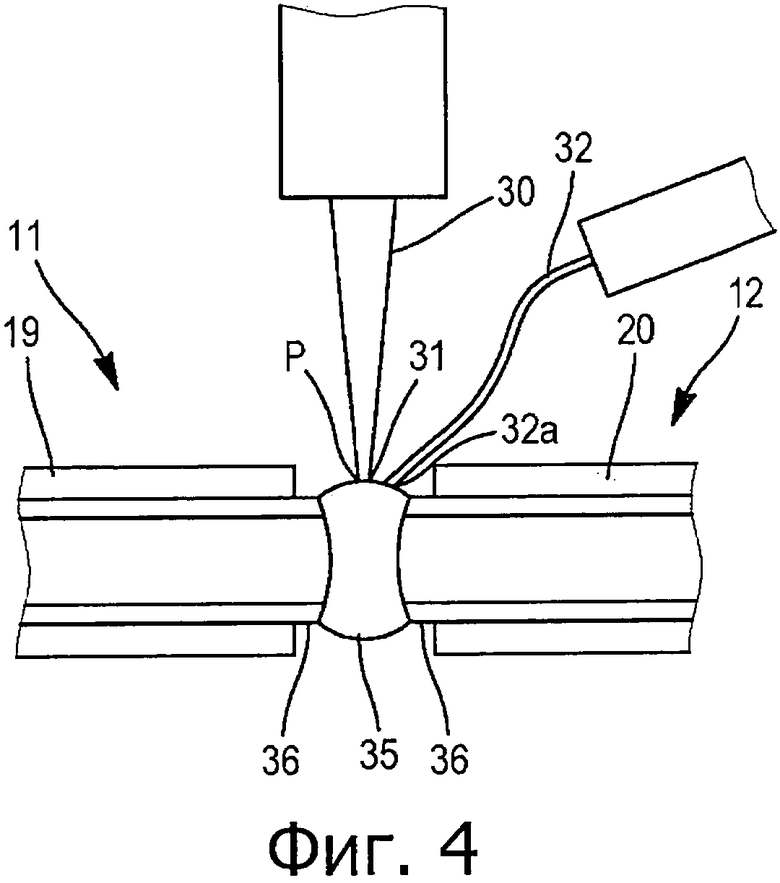

фиг. 4 представляет собой схематическое изображение окончания операции сварки по способу согласно изобретению;

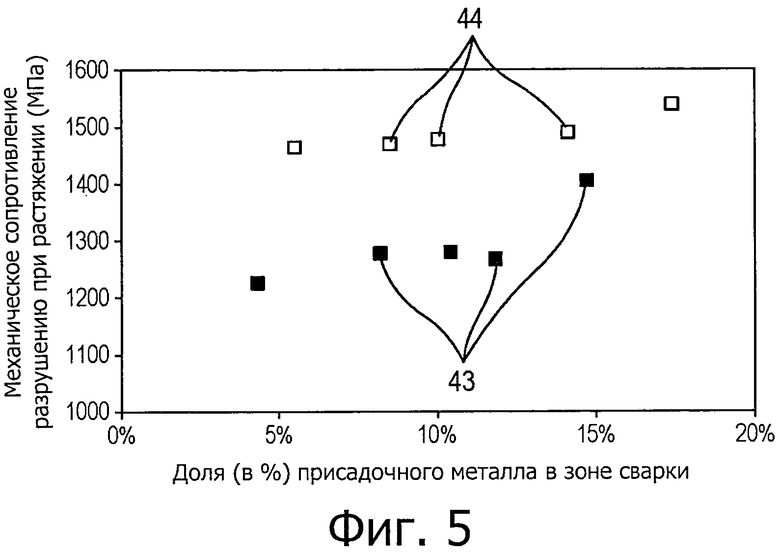

на фиг. 5 показан профиль механического сопротивления разрушению при растяжении зоны сварки металла, где напряжение действует перпендикулярно относительно сварного соединения, в зависимости от процентной доли присадочного металла в зоне сварки металла по способу согласно изобретению, при двух различных скоростях охлаждения в ходе горячей штамповки;

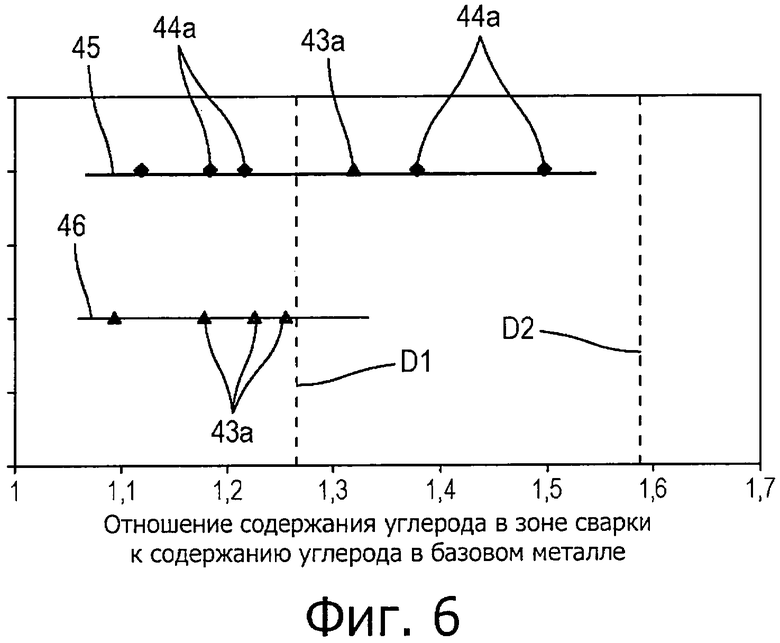

фиг. 6 иллюстрирует положение разрушения или в базовом металле, или в зоне сварки металла, в зависимости от отношения между содержанием углерода в зоне сварки металла и содержанием углерода в базовом металле;

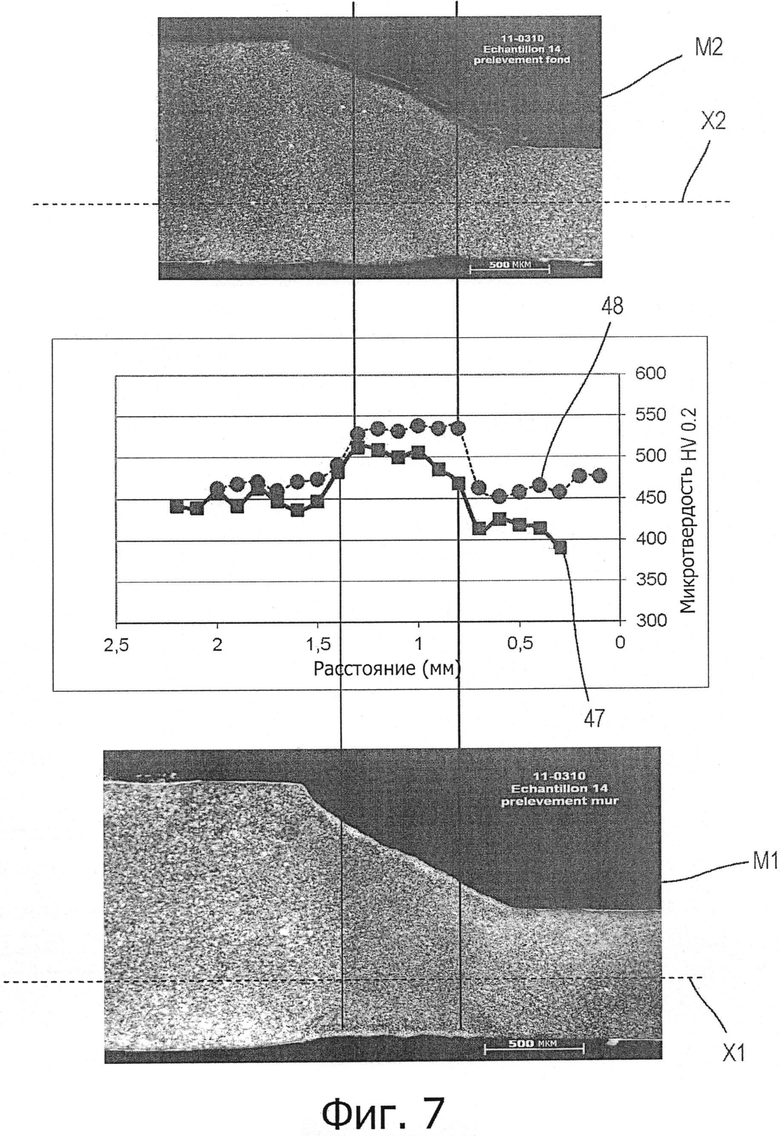

фиг. 7 представляет собой график, на котором показан один пример профиля микротвердости (твердость под нагрузкой 200 г) сварной стальной детали, изготовленной из двух листов различной толщины и штампованных согласно изобретению, и зоны, соседней с зоной сварки металла; и

фиг. 8 является графиком, иллюстрирующим оптимальные условия эксплуатационных ограничений способа согласно изобретению в координатах «процентная доля присадочного металла - скорость сварки»;

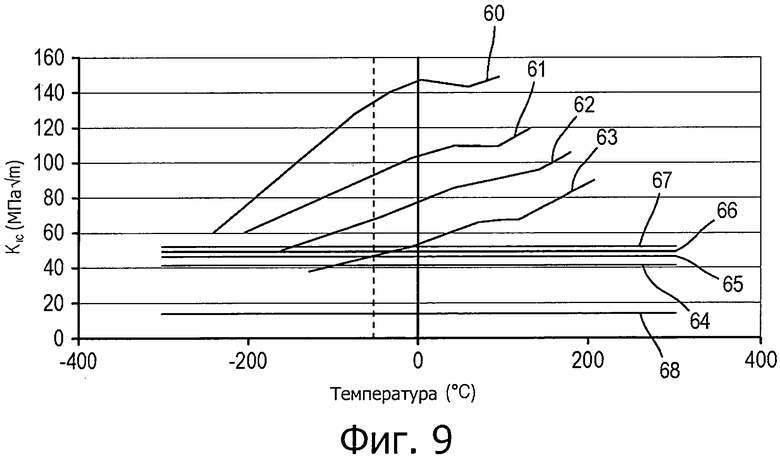

фиг. 9 иллюстрирует изменение ударной вязкости в зоне сварки металла как функцию температуры при различном содержании углерода.

В способе согласно изобретению предусмотрены два листа, покрытые путем погружения в ванну с расплавленным алюминием в соответствии со способом, названным «непрерывное покрытие погружением», который описан в публикации патента ЕР 971044. Термин «лист» используется в широком смысле, как любая полоса или объект, полученный путем разрезания из полосы, рулона или листа. Алюминиевая ванна, используемая для погружения, также может содержать от 9 до 10% кремния и от 2 до 3,5% железа.

Сталь, составляющая стальную подложку листов, имеет следующий состав, выраженный в процентах по массе:

0,10%≤С≤0,5%

0,5%≤Mn≤3%

0,1%≤Si≤1%

0,01%≤Cr≤1%

Ti≤0,2%

Аl≤0,1%

S≤0,05%

Р≤0,1%

0,0002%≤В≤0,010%,

железо и неизбежные примеси остальное.

Предпочтительным является следующий состав стали:

0,15%≤С≤0,4%

0,8%≤Mn≤2,3%

0,1%≤Si≤0,35%

0,01%≤Cr≤1%

Ti≤0,1%

Аl≤0,1%

S≤0,03%

Р≤0,05%

0,0005%≤В≤0,010%,

железо и неизбежные примеси остальное.

В соответствии со следующим описанием еще более предпочтительным является следующий состав стали:

0,15%≤С≤0,25%

0,8%≤Mn≤1,8%

0,1%≤Si≤0,35%

0,01%≤Cr≤0,5%

Ti≤0,1%

Аl≤0,1%

S≤0,05%

Р≤0,1%

0,0002%≤В≤0,005%,

железо и неизбежные примеси остальное.

Листы, подлежащие свариванию друг с другом, могут иметь одинаковый или различный состав. Покрытие, которое на этой стадии и в последующем описании будет называться "предварительное покрытие", обладает следующими характеристиками, появляющимися после погружения листа в алюминиевую ванну: со ссылкой на фиг. 2, предварительное покрытие 3 листа 4 имеет два слоя 5, 7 различного типа.

Во-первых, слой 5 интерметаллического сплава типа AlSiFe находится в контакте с поверхностью стальной подложки 6 листа 4. Этот слой 5 интерметаллического сплава образуется в результате взаимодействия между стальной подложкой 6 и алюминиевой ванной.

Кроме того, указанный слой 5 интерметаллического сплава покрыт слоем 7 металлического сплава, который образует поверхностный слой предварительного покрытия 3. Предварительное покрытие 3 находится на двух противоположных сторонах 8a, 8b листа 4.

В способе согласно изобретению слой металлического сплава 7 удаляется по периферии 9 листа 4, который предназначен для осуществления последующей операции сварки.

На фиг. 2 только верхняя поверхность 8a является объектом указанного удаления, однако слой 7 металлического сплава преимущественно может быть удален по периферии, на уровне двух противоположных сторон 8a, 8b листа 4. Следовательно, слой 5 интерметаллического сплава остается на уровне периферии 9 листа 4, который предназначен для осуществления операции сварки. Удаление металлического слоя 7 может быть выполнено с помощью чистки щеткой, поскольку удаляемый металлический слой 7 обладает твердостью, которая меньше твердости слоя 5 интерметаллического сплава, который сохраняют.

Специалист в этой области техники может понять, как приспособить параметры, относящиеся к чистке щеткой, чтобы сделать возможным удаление металлического слоя 7 по периферии 9 листа 4.

Кроме того, возможно удаление слоя металлического сплава с использованием лазерного луча, направленного на периферию 9 листа 4.

Взаимодействие между лазерным лучом и предварительным покрытием 3 вызывает испарение и удаление слоя 7 металлического сплава. Ширина, с которой удаляется слой 7 металлического сплава на уровне периферии 9 листа 4, находится между 0,2 и 2,2 мм.

Кроме того, слой 5 интерметаллического сплава, который остается на уровне периферии 9 листа 4, имеет толщину приблизительно 5 мкм. Указанные два способа удаления (чистка щеткой и лазером) слоя металлического сплава являются предметом публикации ЕР 2007545.

Предыдущие операции разрезания листа 4, а также операции удаления слоя 7 металлического сплава, которые описаны выше, могут включать часть предварительного покрытия 3 на уровне срезанной кромки 10 периферии 9 листа 4, предназначенной для проведения операции сварки. Следовательно, имеются следы алюминия или алюминиевого сплава на уровне этой срезанной кромки 10.

В соответствии со способом согласно изобретению эти следы алюминия или алюминиевого сплава на уровне срезанной кромки 10 листа 4 также удаляются путем чистки щеткой до операции сварки.

Со ссылкой на фиг. 3, первый лист 11 и второй лист 12, причем каждый имеет соответствующую подложку 25, 26, и каждый имеет на соответствующей противоположной стороне 13a, 13b; 14a, 14b предварительное покрытие 15, 16, содержащее слои 17, 18 интерметаллического сплава, покрытые слоем металлического сплава 19, 20, расположены непрерывной цепью в соответствии с традиционной технологией лазерной сварки путем контакта между соответствующими перифериями 21, 22, на которых с одной стороны удалены слои 19, 20 металлического сплава на уровне противоположных сторон 13a, 13b; 14a, 14b, и на кромках среза 23, 24, с которых также удалено предварительное покрытие 15, 16, осажденное в ходе операции отрезания.

Максимальное расстояние между соответствующими кромками среза 23, 24 двух листов 11, 12 составляет 0,1 мм, посредством чего расположение этого зазора между кромками среза 23, 24 двух листов 11, 12 способствует осаждению присадочного металла в ходе операции сварки.

Как показано на фиг. 3, операция сварки по способу согласно изобретению заключается в действии лазерного луча 30, направленного на уровне соединения между двумя листами 11, 12, в сочетании с присадочной проволокой 32, которая плавится в точке воздействия 31 лазерного луча. Следовательно, рассматриваемый способ сварки представляет собой лазерную сварку с присадочным металлом.

Применяемый лазерный источник должен иметь большую мощность; и его можно выбрать среди лазерного источника типа газового лазера CO2 с длиной волны 10 микрометров или твердотельный лазерный источник с длиной волны 1 микрометр.

С учетом толщины двух листов 11, 12, которая составляет меньше 3 мм, мощность газового лазера CO2 должна быть больше или равна 7 кВт, хотя мощность твердотельного лазера должна быть больше или равна 4 кВт.

Диаметр лазерного луча в точке воздействия на листы должен составлять 600 мкм для лазерных источников обоих типов.

Наконец, крайняя точка 32a присадочной проволоки 32 должна быть расположена приблизительно в трех мм от точки воздействия Р лазерного луча 30 на соединении между листами 11 и 12 для твердотельного лазерного источника и приблизительно в 2 мм от лазерного луча 30 для лазерного источника типа CO2 газового лазера.

В этих условиях может быть достигнуто полное расплавление присадочной проволоки 32, а также удовлетворительное смешивание со стальной подложкой на уровне зоны сварки. Кроме того, указанные величины мощности обеспечивают возможность использования достаточной скорости сварки, чтобы предотвратить осаждение нитридов бора и/или другие проблемы сегрегации.

Присадочная проволока должна соответствовать двум требованиям:

- во-первых, количество металла, добавляемого в виде этой присадочной проволоки 32, должно быть таким, чтобы можно было полностью расплавить указанный металл лазерным источником и получить относительно гомогенную смесь на уровне зоны сварки. Кроме того, количество добавляемого металла не должно приводить к чрезмерной толщине зоны сварки, то есть больше чем на 10% относительно наименьшей толщины двух листов, если листы имеют неодинаковую толщину, в соответствии со стандартами качества, принятыми в автомобильной промышленности;

- состав присадочной проволоки, в комбинации с другими параметрами процесса сварки, также должен обеспечивать возможность получения зоны сварки, в которой характеристики механической прочности, после горячего формования и охлаждения, являются сопоставимыми с характеристиками механической прочности первого 11 и второго 12 сварных листов.

Наконец, в ходе процесса сварки, необходимо обеспечить атмосферу защитного газа, чтобы предотвратить окисление и обезуглероживание зоны, которая будет свариваться, предотвратить образование нитрида бора в зоне сварки металла и возможные явления холодного растрескивания, вызванные поглощением водорода. Эта атмосфера защитного газа обеспечивается при использовании гелия и/или аргона.

Со ссылкой на фиг. 4, операция сварки приводит к образованию зоны 35 сварки металла в месте соединения двух листов 11, 12 которая затвердевает и, таким образом, формируется сварной шов. Термин "зона сварки металла" используется для обозначения указанной сварки, даже после затвердевания этой зоны 35 сварки металла.

Могут быть приняты меры для добавления в детали, которые подвергаются менее быстрому локальному охлаждению в ходе горячего формования, присадочной проволоки только в определенные части длины зоны сварки металла без добавления проволоки присадочного металла в остальные соединения. Следовательно, сварная заготовка 37, образовавшаяся в результате операции сварки, имеет зону 35 сварки металла, которая не содержит интерметаллический сплав, по причине предварительного удаления слоя металлического сплава 19, 20, как объяснено выше.

Кроме того, как показано на фиг. 4, кромки 36 в непосредственной близости к зоне 35 сварки металла не содержат слой 19, 20 металлического сплава 19, 20 в связи с тем, что ширина зоны 35 сварки металла меньше, чем ширина зоны сварки, которая не включает слой 19, 20 металлического сплава.

Хотя фиг. 4 иллюстрирует простой случай сварной заготовки, изготовленной из первого листа 11 и второго листа 12, в способе согласно изобретению можно использовать большее число листов, которые сварены друг с другом.

Затем полученную таким образом сварную заготовку 37 подвергают термической обработке, чтобы провести аустенитное превращение всех частей указанной заготовки. Затем эту заготовку подвергают горячему формованию, предпочтительно путем горячей штамповки. После этой стадии проводится охлаждение путем контакта в форме штамповки со скоростью охлаждения, которая обсуждается ниже, и получают сварную стальную деталь.

В последующем описании ссылка на сварную стальную деталь относится к обработанной детали после горячей штамповки сварной заготовки, изготовление которой описано выше.

Для стали типа 22MnB5 (C=0,20-0,25%, Mn=1,1-1,35%, Si=0,15-0,35%, Al=0,020-0,060%, Ti=0,020-0,050%, Cr=0,15-0,30%, B=0,002-0,004%, где содержание элементов выражено в процентах по массе, причем остаток составляет железо и примеси, появившиеся за счет переработки) ниже, в таблице 1 приведены условия процесса сварки, используемого для изготовления сварной стальной детали, для которой твердость зоны сварки металла и зоны горячей штамповки, по меньшей мере, равняется твердости одного или другого из двух листов 11, 12.

Эти условия указаны в единицах скорости сварки, объемной доли присадочного металла относительно зоны сварки металла и химического состава присадочной проволоки, выраженного в процентах по массе. Испытания, которые были проведены с целью определения указанных граничных условий, были выполнены с использованием лазерного источника с газом CO2 при мощности больше чем 7000 Вт и твердотельного лазерного источника с мощностью больше чем 4000 Вт в защитной атмосфере гелия и/или аргона при скорости потока больше чем 15 литров в минуту.

В рамках другого примера, испытания были проведены с присадочной проволокой, имеющей указанный ниже состав, в процентах по массе: C=0,7%, Si=0,4%, Mn=2%, Cr=1% и Ti=0,2, причем остаток составляет железо и примеси, появившиеся за счет переработки.

Испытания, которые были проведены с целью определения указанных граничных условий, были выполнены с использованием лазерного источника с газом CO2 при мощности больше чем 7000 Вт и твердотельного лазерного источника с мощностью больше чем 4000 Вт в защитной атмосфере гелия и/или аргона при скорости потока больше чем 15 л/мин. Все полученные результаты, приведенные ниже, были аналогичными, независимо от использованного лазерного источника.

Со ссылкой на фиг. 8, внешний вид зоны сварки металла и качество перемешивания металла присадочной проволоки с расплавленным металлом исследовали при различных долях (в %) присадочного металла и скоростях сварки. Для экспериментальных точек, обозначенных как позиции 40 и 41, результаты в показателях разбавления и внешнего вида поверхности зоны сварки металла являются удовлетворительными, тогда как для экспериментальных точек, обозначенных как позиция 42, результаты являются неудовлетворительными.

Фиг. 5 иллюстрирует сопротивление разрушению при растяжении сварной стальной детали горячего штампования в зависимости от доли (в %) присадочного металла в зоне сварки металла для двух скоростей охлаждения 30°C/сек и 50°C в секунду. Экспериментальные точки, обозначенные как позиция 43, соответствуют скорости охлаждения 30°C в секунду, а экспериментальные точки, обозначенные как позиция 44, соответствуют скорости охлаждения 50°C в секунду. Эти две скорости соответствуют эффективному теплоотводу, благодаря непосредственному контакту между деталью и пресс-штампом (50°C в секунду), и менее плотный контакт за счет меньшего давления закрытия и/или различия в толщине между листами, которые будут свариваться (30°C в секунду).

Когда сварные заготовки горячего штампования охлаждаются со скоростью 50°C в секунду, предел прочности на растяжение находится между 1470 и 1545 МПа и в базовом металле происходит разрушение. Когда сварные заготовки горячего штампования охлаждаются со скоростью 30°C в секунду и когда объемная доля присадочного металла составляет между 4,3 и 11,5%, разрушение происходит в зоне сварки металла и механический предел прочности на растяжение составляет между 1230 и 1270 МПа.

С другой стороны, когда сварные заготовки горячего штампования охлаждаются со скоростью 30°C в секунду, и когда объемная доля присадочного металла составляет 14,7%, разрушение происходит в базовом металле при механической прочности 1410 МПа.

Следовательно, при доле присадочного металла больше чем 12% создается возможность систематически получать разрушение вне сварного соединения как в зонах эффективного охлаждения в детали горячего штампования, так и зонах менее эффективного охлаждения.

Фиг. 6 иллюстрирует положение разрушения или в базовом металле, как показано на ступени 45, или в зоне сварки металла, показанной на ступени 46, когда сварные соединения подвергаются одноосному действию растягивающей силы перпендикулярно шву, в зависимости от отношения между содержанием углерода в зоне сварки металла и содержанием углерода в базовом металле, исходя из экспериментальных точек 43, 44, представленных со ссылкой на фиг. 5 и обозначенных соответственно как позиции 43a и 44b на фиг. 6.

Было показано, что, когда указанное отношение больше чем 1,27 (линия D1), разрушение происходит систематически в базовом металле, несмотря на модификации способности упрочняться, благодаря наличию алюминия в зоне сварки металла и несмотря на более медленную скорость охлаждения, что является результатом несовершенного контакта между деталью и штампом. Кроме того, из фиг.6 видно, что за пределами отношения 1,59 (линия D2) проявляется специфическая хрупкость.

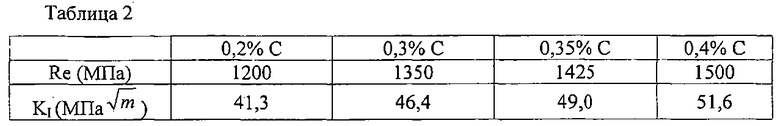

Указанное максимальное отношение 1,59 между содержанием углерода в зоне сварки металла и содержанием углерода в базовом металле также получается путем определения критических условий, которые приводят к внезапному разрушению мартенситной структуры в зоне сварки, включая поверхностные дефекты, когда напряжение прилагается перпендикулярно направлению сварки. С этой целью приведено рассмотрение случая из двух листов 11, 12, имеющих толщину w=3 мм, и дефект типа канавки в зоне сварки металла, глубина которого составляет 10% от толщины листов 11, 22, то есть глубиной 0,3 мм.

Выражение фактора интенсивности напряжения KI, определяемого в

где k представляет собой коэффициент формы и, в частности, определяется на основе отношения a/w,

σ означает напряжение, приложенное к зоне сварки, выраженное в МПа, и

α является глубиной дефекта, о котором идет речь, выраженной в метрах.

Для оценки фактора интенсивности напряжения рассматривается случай жесткого напряжения, в котором приложенное напряжение σ равняется пределу упругости Re.

Ниже в таблице 2 приведены величины предела упругости Re и фактора интенсивности напряжения KI для четырех уровней содержания углерода в зоне сварки металла в диапазоне между 0,2% и 0,4% для мартенситной микроструктуры.

На фиг. 9 показано изменение критического фактора интенсивности напряжения KIC в зависимости от температуры, при содержании углерода в диапазоне между 0,2 и 0,4%, и мартенситной микроструктуры. Кривая 60 относится к содержанию углерода 0,2% С, кривая 61 - к содержанию углерода 0,3% С, кривая 62 - к содержанию углерода 0,35% С и кривая 63 - к содержанию углерода 0,4% С.

На указанной фиг. 9 представлены значения фактора интенсивности напряжения KI, выраженные в таблице 2 для каждого уровня содержания углерода, обозначенные соответственно как кривая 64 для содержания углерода 0,2% С, кривая 65 для содержания углерода 0,3%, кривая 66 для содержания углерода 0,35% и кривая 67 для содержания углерода 0,4%. Следовательно, риск внезапного разрушения зоны сварки при -50°C исключается, когда значение ударной вязкости KIC при этой температуре больше, чем фактор интенсивности напряжения KI. На фиг. 9 показано, что указанное условие выполняется при условии, что содержание углерода не превышает 0,35%.

В результате максимальное содержание углерода в зоне сварки металла составляет 0,35%. Из рассмотрения сварного соединения, изготовленного из двух листов стали типа 22MnB5, то есть содержащей 0,22% углерода, следует, что предельная величина отношения между содержанием углерода в зоне сварки металла и содержанием углерода в стальном листе, за пределами которого существует риск внезапного разрушения в зоне сварки металла, составляет 1,59.

Кроме того, неожиданным является тот факт, что разрушение всегда происходит в базовом металле за пределами указанного значения 1,27, поскольку ударная вязкость расплавленного металла снижается, когда увеличивается содержание углерода. В сочетании с влиянием концентрации напряжений, которое является неизбежным в сварном соединении, скорее разрушение должно происходить в расплавленном металле за счет отсутствия ударной вязкости при самом высоком содержании углерода.

С этой целью риск внезапного разрушения в зоне сварки при -50°C, который определяется указанных выше условиях, сопоставляют с риском внезапного разрушения при той же температуре в базовом металле, причем базовый металл содержит дефект в толщине своего металлического покрытия. Указанный дефект представляет собой микродефект глубиной 30 мкм, что соответствует толщине покрытия металлического сплава. Для стали типа 22MnВ5 с содержанием углерода 0,22% предел упругости Re составляет 1250 МПа. Если указанная сталь подвергается напряжению на уровне, равном ее пределу упругости, то фактор интенсивности напряжения KI составляет 13,6

Обращаясь к указанному значению на фиг. 9, имеющему номер позиции 68, можно определить, что внезапное разрушение теоретически должно происходить в зоне сварки металла, а не в базовом металле. Однако, в отличие от ожидаемого эффекта, авторы изобретения обнаружили, что, когда отношение между содержанием углерода в зоне сварки металла и содержанием углерода в базовом металле находится между 1,27 и 1,59, разрушение систематически происходит в базовом металле, а не в зоне сварки металла. В итоге авторы изобретения обнаружили, что увеличение содержания углерода в указанном конкретном диапазоне дает возможность улучшить характеристики прочности зоны сварки металла для детали, полученной горячей штамповкой, причем без какого-либо увеличения риска внезапного разрушения в этой зоне, что является совершенно неожиданным эффектом.

Кроме того, авторы изобретения разработали простой способ определения зоны согласно изобретению на основе характеристик твердости зоны сварки металла и прилегающего базового металла в детали, полученной горячей штамповкой. Значительная твердость зоны сварки металла связана с ее мартенситной микроструктурой, в которой отсутствует какой-либо феррит. Известно, что твердость стали с мартенситной структурой, главным образом, зависит от содержания углерода. Следовательно, на основе приведенных выше результатов можно определить, соотношение Z между твердостью зоны сварки металла и твердостью близлежащего базового металла, которую необходимо соблюдать.

В случае сварки листов различного состава Cmax означает содержание углерода в листе, который имеет наибольшее содержание углерода. В случае сварки одинаковых листов Cmax означает содержание углерода в листах. Разрушение в базовом металле, в ходе приложения растягивающего напряжения к сварному соединению, происходит, когда отношение Z превышает критическое значение, которое является функцией Cmax, а именно: 1,029+(0,36 Cmax).

Следовательно, при сварке одинаковых листов, содержащих 0,22% углерода, разрушение в базовом металле наблюдается, когда отношение Z превышает 1,108, то есть когда твердость зоны сварки металла превышает твердость базового металла приблизительно на 11%.

Со ссылкой на фиг. 7 кривые 47 и 48 показывают развитие микротвердости в зоне сварки металла и в близлежащих участках сварной зоны, показанных на соответствующих микрофотографиях M1 и M2, для объемной доли присадочного металла 15% и при различной толщине сварных листов.

Для кривой 47, относящейся к скорости охлаждения 30°C в секунду, измерения микротвердости были проведены на уровне боковой грани зоны сварки металла на половине толщины наиболее тонкого листа, как показано на микрофотографии M1 пунктирной линией X1.

Для кривой 48, относящейся к скорости охлаждения 50°C в секунду, измерения микротвердости были проведены на уровне нижней границы зоны сварки металла на половине толщины наиболее тонкого листа, как показано на микрофотографии M2 пунктирной линией X2.

Со ссылкой на фиг. 8 предпочтительные условия в выражении доли присадочного металла и скорости сварки для конкретного состава присадочной проволоки, указанного выше и содержащего 0,7% углерода, определяются заштрихованной областью 50. Эта область 50 ограничена четырьмя граничными линиями 51, 52, 53, 54.

Первая граница 51 определяет нижний предел для доли присадочного металла. Следовательно, процентная доля присадочного металла должна быть больше чем 12% для того, чтобы зона сварки сохраняла удовлетворительные характеристики механической прочности. Вторая граница 52 определяет верхний предел для доли присадочного металла. Следовательно, процентная доля присадочного металла должна быть меньше чем 26%, поскольку выше этого предела наблюдается хрупкость сварной зоны, что не соответствует требуемым характеристикам.

Третья граница 53 определяет нижний предел скорости сварки. Следовательно, скорость сварки должна быть больше чем 3 метра в минуту для того, чтобы получить удовлетворительную геометрию валика сварного шва и предотвратить явления окисления. Наконец, четвертая граница 54 определяет верхний предел скорости сварки в виде кривой. Указанная четвертая граница 54 определяется на основе рассмотренных выше экспериментальных данных 40, 41, 42, причем экспериментальные точки 42 соответствуют образцам, для которых перемешивание присадочного металла и базового металла является недостаточным и/или зона сварки не углубляется на достаточную глубину. Кроме того, искривленная форма указанной четвертой границы 54 оценивается, следовательно, ссылкой на конкретные требования операции сварки.

Фактически производительность лазерного источника для расплавления присадочной проволоки и для обеспечения относительно гомогенного смешивания оказывает влияние на максимальную долю присадочного металла и на скорость сварки. С этой целью, например, для скорости сварки 4 метра в минуту доля присадочного металла не должна быть больше чем приблизительно 25%. При более высокой скорости сварки доля присадочного металла должна быть ограничена.

В приближении указанной четвертой границы 54 определяется уравнение прямой линии 55, которая проходит через точку 56, расположенную на пересечении верхней части четвертой границы 54 и линии второй границы 52, и через вторую точку 57, расположенную на пересечении нижней части четвертой границы 54 и линии первой границы 51. Уравнение указанной прямой линии 55 представляет собой: Y=3,86X+39,5 где Y означает долю (в %) присадочного металла и X - скорость сварки, выраженная в метрах в минуту. Поэтому можно приблизительно предположить, что четвертая граница, определяющая максимальный предел скорости сварки, определяется прямой линией 55 при скорости сварки больше чем 3,5 м/мин.

Следовательно, изобретение обеспечивает возможность получения конструкционных деталей и элементов безопасности для автомобильной промышленности.

Изобретение относится к сварной стальной детали и способу ее изготовления. Заготовка детали получена сваркой встык, по меньшей мере, одного первого и одного второго листа. Лист состоит, по меньшей мере, частично из стальной подложки и предварительного покрытия, в состав которого входит слой интерметаллического сплава в контакте со стальной подложкой, покрытый сверху слоем металлического сплава алюминия или сплава на основе алюминия. Слой (19, 20) металлического сплава удаляют с кромок (36) в непосредственной близости к зоне (35) сварки металла. Слой (17, 18) интерметаллического сплава сохраняют на месте. Сверху, по меньшей мере, части зоны (35) сварки металла соотношение между содержанием углерода в зоне сварки металла и содержанием углерода в подложке (25, 26) первого (11) или второго листа (12), который имеет наиболее высокое содержание углерода Cmax, находится между 1,27 и 1,59. Сварную заготовку (37) нагревают, чтобы получить металл зоны (35) сварки с полностью аустенитной структурой, затем указанную сварную заготовку подвергают горячему формованию и нагревают, чтобы получить стальную деталь, затем полученную стальную деталь охлаждают с регулируемой скоростью, чтобы получить установленные характеристики механической прочности. 3 н. и 26 з.п. ф-лы, 9 ил., 2 табл.

1. Сварная стальная деталь, полученная путем нагревания в аустенитном диапазоне с последующим горячим формованием и охлаждением, по меньшей мере, одной сварной заготовки из сваренных встык, по меньшей мере, первого и второго листов, состоящих, по меньшей мере, частично из стальной подложки с предварительно нанесенным покрытием, в состав которого входит слой интерметаллического сплава, контактирующего со стальной подложкой и расположенного сверху него слоя металлического сплава алюминия или сплава на основе алюминия, отличающаяся тем, что на участке кромок (36) детали, находящемся в непосредственной близости к зоне (35) сварки листов, удален слой (19, 20) металлического сплава и сохранен слой (17, 18) интерметаллического сплава, при этом, по меньшей мере, часть зоны (35) сварки выполнена из металла, содержащего углерод в количестве, обеспечивающем соотношение (1,27-1,59) между содержанием углерода в металле зоны сварки и наиболее высоким содержанием углерода Cmax в подложке (25, 26) первого или второго листа (11, 12), при этом

подложка (25, 26), по меньшей мере, первого (11) или второго листа (12) выполнена из стали, содержащей следующие элементы, мас. %:

0,10≤С≤0,5

0,5≤Mn≤3

0,1≤Si≤1

0,01≤Cr≤1

Ti≤0,2

Al≤0,1

S≤0,05

Р≤0,1

0,0002≤В≤0,010

железо и неизбежные примеси остальное.

2. Стальная деталь по п. 1, отличающаяся тем, что отношение (Z) между твердостью металла зоны (35) сварки и твердостью металла подложки (25, 26) одного из первого (11) или второго листов (12), имеющего повышенное содержание углерода (Cmax), составляет больше чем 1,029+(0,36 Cmax), где Cmax выражена в мас. %.

3. Стальная деталь по п. 1 или 2, отличающаяся тем, что подложка (25, 26), по меньшей мере, первого (11) или второго листов (12) выполнена из стали, содержащей следующие элементы, мас. %:

0,15≤С≤0,4

0,8≤Mn≤2,3

0,1≤Si≤0,35

0,01≤Cr≤1

Ti≤0,1

Al≤0,1

S≤0,03

Р≤0,05

0,0005≤В≤0,010

железо и неизбежные примеси остальное.

4. Стальная деталь по п. 1 или 2, отличающаяся тем, что подложка (25, 26), по меньшей мере, первого (11) или второго листов (12) выполнена из стали, содержащей следующие элементы, мас. %:

0,15≤С≤0,25

0,8≤Mn≤1,8

0,1≤Si≤0,35

0,01≤Cr≤0,5

Ti≤0,1

Al≤0,1

S≤0,05

Р≤0,1

0,0002≤В≤0,005

железо и неизбежные примеси остальное.

5. Стальная деталь по п. 1 или 2, отличающаяся тем, что содержание углерода в металле зоны (35) сварки составляет 0,35 мас. % или меньше.

6. Стальная деталь по п. 1 или 2, отличающаяся тем, что состав слоя металлического сплава (17, 18) предварительного покрытия (15, 16) включает следующие элементы, мас. %:

кремний 8-11

железо 2-4

алюминий и неизбежные примеси остальное.

7. Стальная деталь по п. 1 или 2, отличающаяся тем, что микроструктура зоны (35) сварки металла не содержит феррит.

8. Стальная деталь по п. 1 или 2, отличающаяся тем, что микроструктура зоны (35) сварки металла является мартенситной.

9. Стальная деталь по п. 1 или 2, отличающаяся тем, что сварная заготовка получена горячим формованием путем горячей штамповки.

10. Стальная деталь по п. 1 или 2, отличающаяся тем, что на кромках (23, 24) среза периферийных кромок (21, 22) первого (11) и второго (12) листов, которые предназначены для осуществления операции сварки, удален слой алюминия или алюминиевого сплава.

11. Способ изготовления сварной стальной детали по любому из пп. 1-10 включает следующие последовательные стадии, на которых:

- создают, по меньшей мере, первый (11) и второй (12) стальные листы, состоящие из стальной подложки (25, 26) и предварительного покрытия (15, 16), которое содержит слой (17, 18) интерметаллического сплава, контактирующего со стальной подложкой, и расположенный сверху него слой (19, 20) металлического сплава алюминия или сплава на основе алюминия, причем, по меньшей мере, на одной поверхности (13а, 13b; 14а, 14b) части периферийной кромки (21, 22) каждого первого (11) и второго (12) стальных листов, предназначенных для осуществления операции сварки, указанный слой металлического сплава (19, 20) удаляют, сохраняя слой (17, 18) интерметаллического сплава, и на соответствующих кромках (23, 24) среза периферийных кромок (21, 22) первого (11) и второго (12) листов, предназначенных для осуществления операции сварки, удаляют алюминий или алюминиевый сплав, присутствующий в результате предшествующих операций разрезания каждого первого (11) и второго (12) листов, затем

- первый (11) и второй (12) стальные листы сваривают встык на уровне соответствующих периферийных кромок (21, 22) указанных первого (11) и второго (12) стальных листов, с которых удален слой металлического сплава (19, 20), при этом сверху, по меньшей мере, часть зоны сварки выполняют с помощью лазерного источника (30) и с использованием присадочной металлической проволоки (32), которая имеет более высокое содержание углерода, чем подложка (25, 26), по меньшей мере, одного из двух листов (11, 12),

- получают сварную заготовку (37), в которой содержание углерода в металле зоны (35) сварки, образовавшейся в ходе операции сварки и представляющей собой связь между первым (11) и вторым (12) листами, составляет в (1,27-1,59) раз больше, чем содержание углерода в подложке (25, 26) листа (11, 12), имеющего более высокое содержание углерода, затем

- сварную заготовку (37) нагревают, чтобы получить металл зоны (35) сварки с полностью аустенитной структурой, и

- указанную сварную заготовку подвергают горячему формованию и нагревают, чтобы получить стальную деталь, затем

полученную стальную деталь охлаждают с регулируемой скоростью, обеспечивающей получение установленных характеристик механической прочности, причем подложка (25, 26), по меньшей мере, первого (11) или второго листа (12) выполнена из стали, включающей следующие элементы, в мас. %:

0,10≤С≤0,5

0,5≤Mn≤3

0,1≤Si≤1

0,01≤Cr≤1

Ti≤0,2

Al≤0,1

S≤0,05

Р≤0,1

0,0002≤В≤0,010

железо и неизбежные примеси остальное.

12. Способ по п. 11, отличающийся тем, что слой (19, 20) металлического сплава удаляют с каждой лицевой поверхности (13а, 13b; 14а, 14b) соответствующих периферийных кромок (21, 22) каждого первого (11) и второго стальных листов (11, 12) с сохранением слоев (17, 18) интерметаллического сплава.

13. Способ по п. 11 или 12, отличающийся тем, что удаляют слой (19, 20) металлического сплава на уровне периферийной кромки (21, 22) первого (11) и второго (12) листов, предназначенных для осуществления операции сварки в зоне, шириной 0,2-2,2 мм.

14. Способ по п. 11, отличающийся тем, что подложка (25, 26), по меньшей мере, первого (11) или второго листа (12) выполнена из стали, содержащей следующие элементы, мас. %:

0,15≤С≤0,4

0,8≤Mn≤2,3

0,1≤Si≤0,35

0,01≤Cr≤1

Ti≤0,1

Al≤0,1

S≤0,03

Р≤0,05

0,0005≤В≤0,010

железо и неизбежные примеси остальное.

15. Способ по п. 13, отличающийся тем, что подложка (25, 26), по меньшей мере, первого (11) или второго листа (12) выполнена из стали, содержащей следующие элементы, мас. %:

0,15≤С≤0,25

0,8≤Mn≤1,8

0,1≤Si≤0,35

0,01≤Cr≤0,5

Ti≤0,1

Al≤0,1

S≤0,05

Р≤0,1

0,0002≤В≤0,005

железо и неизбежные примеси остальное.

16. Способ по п. 11, отличающийся тем, что в ходе стадии сварки периферийные кромки (21, 22) свариваемых первого (11) и второго (12) стальных листов расположены на максимальном расстоянии 0,1 мм друг от друга.

17. Способ по п. 11, отличающийся тем, что энергия линейной сварки указанного лазерного источника в ходе операции сварки составляет больше чем 0,3 кДж/см.

18. Способ по п. 17, отличающийся тем, что лазерный источник представляет собой газовый лазер типа CO2, который обеспечивает подачу энергии линейной сварки больше чем 1,4 кДж/см, либо твердотельный тип лазера, который подает энергию линейной сварки больше чем 0,3 кДж/см.

19. Способ по п. 18, отличающийся тем, что скорость сварки составляет 3-8 м/мин, и мощность газового лазера CO2 равняется 7 кВт или больше, а мощность твердотельного лазера составляет 4 кВт или больше.

20. Способ по п. 11, отличающийся тем, что стадию сварки осуществляют в защитной атмосфере гелия и/или аргона.

21. Способ по п. 20, отличающийся тем, что скорость потока гелия и/или аргона в ходе стадии сварки составляет 15 л/мин или больше.

22. Способ по п. 11, отличающийся тем, что присадочная проволока содержит следующие элементы, мас. %:

0,6≤С≤1,5

1≤Mn≤4

0,1≤Si≤0,6

Cr≤2

Ti≤0,2

железо и неизбежные примеси остальное.

23. Способ по п. 22, отличающийся тем, что присадочная проволока включает следующие элементы, мас. %:

0,65≤С≤0,75

1,95≤Mn≤2,05

0,35≤Si≤0,45

0,95≤Cr≤1,05

0,15 Ti≤0,25

железо и неизбежные примеси остальное.

24. Способ по п. 23, отличающийся тем, что доля присадочного металла относительно объема металла зоны (35) сварки составляет 12-26%, и тем, что скорость сварки составляет 3-7 м/мин.

25. Способ по п. 24, отличающийся тем, что долю присадочного металла относительно объема металла зоны (35) сварки и скорость сварки выбирают внутри диапазона (50) на фиг. 8.

26. Способ по п. 25, отличающийся тем, что долю присадочного металла относительно объема металла зоны (35) сварки и скорость сварки выбирают из следующих условий:

- доля присадочного металла относительно объема металла зоны (35) сварки составляет 12-26%,

- скорость сварки составляет 3-7 м/мин, и

- когда скорость сварки составляет больше чем 3,5 метров в минуту, то доля присадочного металла относительно объема металла зоны сварки (35) и скорость сварки таковы, что: Y≤-3,86Х+39,5, где Y означает долю присадочного металла, выраженную в объемных процентах, и X означает скорость сварки, выраженную в м/мин.

27. Способ по любому из пп. 24-26, отличающийся тем, что доля присадочного металла относительно объема металла зоны (35) сварки составляет 14-16%, скорость потока гелия и/или аргона составляет 13-17 л/мин, диаметр лазерного луча (30) в точке воздействия на лист составляет 500-700 мкм и расстояние от крайней точки (32а) присадочной проволоки (32) до точки воздействия лазерного луча на лист составляет 2-3 мм.

28. Способ по п. 11, отличающийся тем, что скорость охлаждения зоны (35) сварки металла в ходе стадии горячего формования превышает или равна критической скорости мартенситного упрочнения металла указанной зоны (35) сварки.

29. Применение стальной детали по любому из пп. 1-10 в качестве конструкционной детали транспортного средства и элемента безопасности транспортного средства, в частности автомобильного транспорта.

Авторы

Даты

2015-11-27—Публикация

2012-07-23—Подача