Изобретение относится к способам совместной гидропереработки триглицеридов жирных кислот и нефтяных дизельных фракций на сульфидных катализаторах с целью получения низкосернистых углеводородных смесей. Полученные продукты могут использоваться в качестве дизельного топлива непосредственно или могут быть при необходимости дополнительно обработаны в процессе изомеризации с целью улучшения низкотемпературных свойств.

Использование возобновляемых ресурсов для производства экологически чистых моторных топлив стимулируется снижением запасов и ухудшением качества нефтяного сырья, а также необходимостью уменьшения выбросов парниковых газов для замедления глобального повышения температуры и изменения климата. Одним из перспективных подходов является гидродеоксигенация триглицеридов жирных кислот (ТЖК), так как в результате получается смесь алканов, характеризующаяся высоким цетановым индексом, низкой плотностью и высокой стабильностью. Продукты гидродеоксигенации представляют собой смесь алканов C12-C22, которая легко смешивается с моторным топливом на основе нефтяного сырья, что позволяет использовать имеющуюся инфраструктуру для ее транспортировки и хранения и не требует адаптации автомобильных двигателей. В качестве триглицерид-содержащего сырья может использоваться широкий спектр непищевых растительных масел (рапсового, рыжикового, пальмового и т.д.), отработанные пищевые масла, животные жиры, таловые масла и т.д. [М. Al-Sabawi, J.W. Chen, Hydroprocessing of Biomass-Derived Oils and Their Blends with Petroleum Feedstocks: A Review // Energy & Fuels, 26 (2012) 5373-5399].

Для переработки триглицеридов жирных кислот широко используют традиционные сульфидные CoMo/Al2O3 и NiMo/Al2O3 катализаторы гидроочистки [D. Kubicka, V. Tukac, Hydrotreating of Triglyceride-Based Feedstocks in Refineries, Advances in Chemical Engineering, V. 42 (2013) P. 141-194]. Триглицериды жирных кислот не содержат серу, поэтому для поддержания катализаторов в активном сульфидном состоянии необходимо постоянно дозировать в реакционную смесь осерняющий агент, чаще всего диметилдисульфид [Kubicka, D., Horacek J., Deactivation of HDS catalysts in deoxygenation of vegetable oils // Applied Catalysis A, 394 (2011) 9-17.]. Гидропереработка ТЖК совместно с нефтяными фракциями позволяет использовать серосодержащие соединения нефтяных дистиллятов для сохранения активного компонента в сульфидном состоянии. При совместной переработке ТЖК и нефтяных дизельных фракций улучшаются потребительские свойства моторных топлив: увеличивается цетановое число, снижается плотность, содержание ароматических соединений [Bezergianni S., Dimitriadis A., Kikhtyanin О, Kubicka D, Refinery coprocessing of renewable feeds, Progress in Energy and Comb. Sci. V. 68. (2018) P. 29-64]. Следовательно, добавки триглицеридов жирных кислот могут использоваться для улучшения качества продуктов гидропереработки дизельных фракций вторичных процессов (в частности, газойля каталитического крекинга), характеризующихся высоким содержанием полициклических ароматических углеводородов и плотностью.

Известны способы гидропереработки смесей ТЖК и нефтяных дистиллятов на сульфидных NiMo, СоМо или NiW нанесенных катализаторах, которые традиционно используются в процессах гидроочистки нефтяного сырья [US 2006/0186020, B01J 29/70, 24.08.2006; ЕР 2428548, C10G 3/00, 14.03.12; US 9556387, C10G 49/04, 31.01.2017]. Реакции гидродеоксигенации кислородсодержащих соединений протекают с выделением большого количества тепла, поэтому использование высокоактивных катализаторов гидроочистки вызывает локальные перегревы в лобовом слое реактора и приводит к образованию углеродных отложений, дезактивации и уменьшению срока службы катализаторов. Кроме того, гидродеоксигенация ТЖК в присутствии традиционных сульфидных катализаторов протекает с образованием оксидов углерода, с последующим гидрированием до метана. Увеличение количества оксидов углерода и метана влечет за собой снижение парциального давления водорода, чистота которого, как известно, является одним из критических параметров для получения низкосернистых моторных топлив (<10 ppm серы) из нефтяных фракций [A. Stanislaus, A. Marafi, М. S. Rana. Recent advances in the science and technology of ultra-low sulfur diesel (ULSD) production // Catalysis Today. 2010. V. 153. P. 1-68]. Оказалось, что гидродеоксигенация ТЖК протекает без образования оксидов углерода в присутствии MoS2/Al2O3 катализатора [US 8546626, B01J 21/02, 01.10.2013] или в присутствии Ni-MoS2/Al2O3 катализатора с контролируемым отношением Ni/Mo, в пределах 0-0,095, предпочтительно в пределах 0-0,03 [US 8552235, С07С 1/24, 08.10.2013].

В литературе описано несколько патентов, в которых для улучшения контроля температуры в реакторе и уменьшения образования оксидов углерода гидропереработку смесей ТЖК с нефтяными фракциями предлагается проводить в две стадии [US 8507738 В2, С07С 1/00, 13.08.2013; US 9598645 В2, C07G 3/00, 21.03.2017; US 2012/0216450, C10L 1/00, 30.08.2011]. На первой стадии проводят гидродеоксигенацию ТЖК в присутствии сульфидных Mo/Al2O3 или W/Al2O3 катализаторов, мало активных в реакциях гидрообесеривания, гидродеазотирования и гидрирования полициклических ароматических углеводородов. Реакции гидроочистки нефтяного сырья, направленные на снижение содержания серы, азота и полициклических ароматических углеводородов, проводят на второй стадии в присутствии традиционных сульфидных NiMo, CoMo или NiW катализаторов гидроочистки.

Известен способ гидропереработки смесей, содержащих до 30 мас.% ТЖК в прямогонной дизельной фракции [US 8507738 В2, С07С 1/00, 13.08.2013], в котором на первой стадии используют сульфиды Мо или W на носителях, содержащих оксид алюминия, силикагель, алюмосиликаты и другие пористые материалы; а на второй - сульфидные NiMo, CoMo, NiW катализаторы (соотношение катализаторов - 50:50). Стадию гидродеоксигенации проводят при температуре 50-350°С, давлении водорода 1-200 бар, при объемной скорости 0,1-10 ч-1, а последующую стадию гидроочистки - при температуре 200-500°С.

В другом известном способе гидропереработку ТЖК в смеси с нефтяными дизельными фракциями проводят в двухслойной каталитической системе, содержащей последовательно расположенные катализаторы гидродеоксигенации и гидроочистки [US 9598645 В2, C07G 3/00, 21.03.2017]. Гидродеоксигенацию ТЖК (до 25 мас.%) в смеси с дизельными фракциями проводят в присутствии расположенных в первом слое нанесенных сульфидных Мо или W катализаторов, содержащих дополнительно "структурные промоторы" - соединения Zn или Mg, при температуре 250-350°С, давлении водорода 14-40 бар. Общим недостатком описанных выше способов является высокое содержание серы в продуктах гидроочистки, превосходящее регламентируемое значение - 10 мг/кг.

Наиболее близким к предлагаемому техническому решению является способ гидропереработки триглицеридов жирных кислот в смеси с нефтяными дистиллятами, предназначенный для получения низкосернистых углеводородных фракций, с содержанием серы менее 10 ppm (мг/кг) и описанный в заявке [US 2012/0216450, C10L 1/00, 30.08.2011]. В заявке по прототипу в качестве нефтяного сырья могут использоваться прямогонные или вторичные дизельные фракции (газойли каталитического крекинга, висбрекинга и коксования). Метод по прототипу включает две стадии: на стадии гидродеоксигенации заранее приготовленная смесь нефтяного сырья и ТЖК вместе с водородом проходит через катализатор, содержащий по крайней мере один элемент из группы VI В (преимущественно Мо), на котором протекает селективная, без образования оксидов углерода, гидродеоксигенация ТЖК. На второй стадии поток из первой стадии проходит через NiMo/Al2O3 катализатор гидроочистки (Ni/Mo~0,4), где протекают реакции гидрообессеривания, гидродеазотирования и гидрирования ароматических соединений. Согласно прототипу, предпочтительной для гидропереработки является смесь, содержащая 70-99 мас.% нефтяных дистиллятов и 1-30 мас.% возобновляемого сырья, включая животные и растительные жиры, а также их смеси; гидродеоксигенацию рекомендуется проводить при температуре 120-450°С, давлении 1-10 МПа, объемной скорости 0,1-10 ч-1, отношении водород/сырье 50-3000 Нм3/м3. Гидроочистку продуктов, полученных на первой стадии, проводят в присутствии NiMo/Al2O3 сульфидного катализатора при температуре 250-450°С, давлении 0,5-30 МПа, объемной скорости 0,1-20 ч-1, отношении водород/сырье 50-2000 Нм3/м3.

Способ по прототипу обеспечивает получение низкосернистых продуктов гидропереработки с содержанием серы менее 10 мг/кг, высоким цетановым числом и низкой плотностью, однако, имеет ряд недостатков. Согласно прототипу, на первую стадию подается смесь нефтяных фракций и ТЖК. При переработке сырья, содержащего вторичные дизельные дистилляты, в первом слое катализатора одновременно протекают реакции гидродеоксигенации ТЖК и гидрирования ароматических соединений, обе реакции протекают с выделением тепла. Как следствие, большое количество полициклических ароматических соединений в смеси может приводить к перегреву слоя и ускоренной дезактивации катализатора. Поэтому при использовании такой схемы можно вовлекать в переработку только ограниченное количество вторичных дистиллятов, снижая при этом количество ТЖК. Кроме того, проведение реакций гидродеоксигенации при температуре выше 350°С может приводить к образованию высококипящих соединений из свободных жирных кислот, как это наблюдалось в процессах гидродеоксигенации ТЖК, описанных ранее [ЕР 1741768 А1, C10G 3/00, 04.07.2005]. В наших экспериментах было обнаружено, что при температуре реакции гидродеоксигенации выше 330°С наблюдается образование соединений с температурой кипения выше 370°С (температура кипения n-алкана С22). На Фиг. представлены фрагменты хроматограмм продуктов гидропереработки смеси прямогонной дизельной фракции и рапсового масла (20% мас.%), полученных при температурах 330°С и 370°С (давление: 40 атм, отношение водород/сырье - 600 Нм3 водорода/м3 сырья, ОСПС - 1 ч-1), на которых приведены высокомолекулярные компоненты, содержащиеся в продуктах гидропереработки. Пики, относящиеся к линейным алканам С22Н46, С23Н48, … и C40H82 обозначены С22, С23, … и С40; в скобках приведены соответствующие температуры кипения. Доля этих высококипящих соединений существенно увеличивается по мере увеличения температуры реакции от 330 до 370°С (см. Фиг.), что приводит к увеличению конца кипения, снижению выхода целевой дизельной фракции (160-360°С) и требует дополнительного фракционирования продукта. Известно, что образование высококипящих соединений, называемых в литературе "восками", происходит при наличии в сырье большого количества свободных жирных кислот [ЕР 1741768 А1, C10G 3/00, 04.07.2005]. Мы предположили, что при увеличении температуры в слое катализатора количество свободных жирных кислот, которые являются промежуточными продуктами гидродеоксигенации ТЖК, может увеличиваться, так как в присутствии селективных Mo/Al2O3 катализаторов реакции гидролиза ТЖК ускоряются быстрее, чем реакции гидрирования жирных кислот в алканы.

Изобретение решает задачу разработки эффективного способа совместной гидропереработки триглицеридов жирных кислот и нефтяных дизельных фракций, в том числе газойля каталитического крекинга, в низкосернистые углеводородные фракции.

Технический результат - получение низкосернистых углеводородных смесей, соответствующих по плотности и содержанию ароматических углеводородов требованиям ГОСТ Р 52368 - 2005 (Топливо дизельное ЕВРО. Технические условия), при вовлечении в переработку до 25 мас.% легкого газойля каталитического крекинга, в условиях эксплуатации отечественных установок гидроочистки - при давлении водорода 4,0 МПа.

Задача решается предлагаемым способом гидропереработки триглицеридов жирных кислот ТЖК в смеси с нефтяными дизельными фракциями в двух последовательно соединенных реакторах, содержащих катализатор гидродеоксигенации и катализатор гидроочистки в две стадии, реакцию гидродеоксигенации триглицеридов жирных кислот проводят в первом реакторе в смеси с прямогонной дизельной фракцией при температуре не выше 330°С; а во втором реакторе проводят гидроочистку сырья, полученного смешением потока из первого реактора и легкого газойля каталитического крекинга.

Содержание триглицеридов жирных кислот ТЖК в прямогонной дизельной фракции составляет 10-30 мас.%.

Поток из первого реактора и легкий газойль каталитического крекинга смешивают в пропорции от 1:0 до 0,75:0,25.

Гидроочистку проводят с использованием NiMo/Al2O3 катализатора при температуре 340-360°С и давлении водорода 4,0 МПа, объемная скорость сырья (в пересчете на оба катализатора) составляет 0,75-1,25 ч-1, соотношение водород/сырье 600 Нм3/м3.

В качестве катализаторов первой стадии могут быть использованы Mo/Al2O3 катализаторы гидродеоксигенации и NiMo/Al2O3 катализаторы гидроочистки, приготовленные любым из известных способов, содержащие 16,5-19,5 мас.% Мо, катализаторы гидроочистки содержат 3,6-4,1 мас.% Ni.

Отличительными признаками предлагаемого способа гидропереработки ТЖК в смеси с нефтяными фракциями являются:

1. Порядок введения исходного сырья: в первый реактор, содержащий сульфидный Mo/Al2O3 катализатор, подают смесь прямогонной дизельной фракции и ТЖК; а поток из первого реактора смешивают с легким газойлем каталитического крекинга и направляют во второй реактор, где в присутствии NiMo/Al2O3 катализатора протекают реакции гидрообессеривания, гидродеазотирования и гидрирования полициклических ароматических соединений.

2. Условия проведения реакции гидродеоксигенации ТЖК в первом реакторе, заполненном сульфидным Mo/Al2O3 катализатором: реакция протекает в смеси с прямогонной дизельной фракцией при температуре, не превышающей 330°С.

Условия проведения реакции гидродеоксигенации триглицеридов жирных кислот ТЖК в первом реакторе при температуре, не превышающей 330°С, в сочетании с предложенным порядком введения исходного сырья, когда поток из первого реактора смешивают с легким газойлем каталитического крекинга и направляют во второй реактор, приводит к решению поставленной задачи, получению низкосернистых углеводородных смесей из сырья, содержащего до 25 мас.% ЛГКК.

Так, ограничение температуры реакции в реакторе гидродеоксигенации (до 330°С) позволит избежать образования высококипящих соединений, выходящих по температуре кипения за рамки дизельных фракций. Это предотвратит снижение выхода целевой дизельной фракции (160-360°С), уменьшит долю продуктов с температурой кипения выше 360°С и позволит избежать дополнительного фракционирования продукта, а также дезактивации катализаторов, обусловленной отложениями высококипящих соединений на их поверхности. В предлагаемом способе, в отличие от прототипа, гидродеоксигенацию ТЖК проводят в смеси с прямогонной дизельной фракцией, легкий газойль каталитического крекинга подают во второй реактор; тем самым предотвращается дезактивация сульфидного Mo/Al2O3 катализатора гидродеоксигенации, обусловленная наличием в сырье полициклических ароматических углеводородов. Присутствие ПАУ в сырье не только ускоряет образование углеродных отложений, но и способствует увеличению температуры в слое катализатора за счет экзотермичности реакций их гидрирования.

Предлагаемый способ позволяет получать низкосернистое дизельное топливо с характеристиками по плотности и содержанию ПАУ, удовлетворяющими требованию ГОСТ Р 52386-2005) с вовлечением в гидропереработку до 25 мас.% газойля каталитического крекинга в условиях эксплуатации отечественных установок гидроочистки - при давлении водорода, не превышающем 4,0 МПа.

В качестве катализаторов могут использоваться Mo/Al2O3 катализаторы гидродеоксигенации и NiMo/Al2O3 катализаторы гидроочистки, приготовленные любым из известных в литературе способов, содержащие 16,5-19,5 мас.% Мо, катализаторы гидроочистки содержат 3,6-4,1 мас.% Ni. Процедура приготовления и содержание активных компонентов в катализаторах, использованных для иллюстрации изобретения, описаны в примерах 1-5.

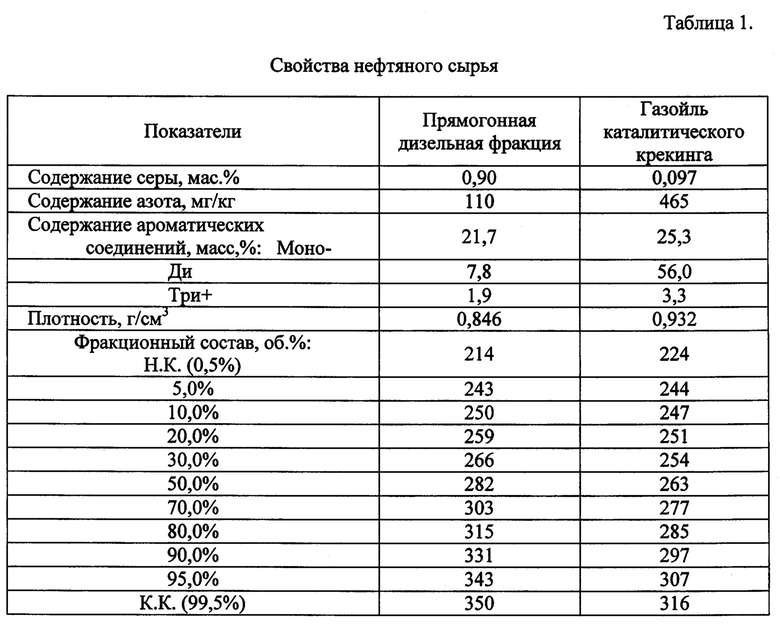

Тестирование катализаторов в процессе совместной гидропереработки нефтяных дизельных фракций с ТЖК проводят на 2-х реакторной пилотной установке с последовательным соединением реакторов, диаметр каждого реактора - 26 мм, длина - 1300 мм. В качестве нефтяного сырья используют прямогонную дизельную фракцию и легкий газойль каталитического крекинга (свойства приведены в таблице 1), в качестве триглицерид-содержащего сырья - рапсовое масло. Суммарная доля кислот C18 (олеиновой, линолевой, линоленовой и стеариновой) в использованном в работе растительном масле составляет 90,5% мас.%, содержание кислорода - 11,19 мас.%. Сырье подают с помощью жидкостных хроматографических насосов Gilson-305 из емкостей, расположенных на весах, расход сырья контролировали по изменению массы. Водород дозируют автоматическими дозаторами Bronkhorst, сырье и водород поступают в реактор сверху вниз. Гранулы катализатора (длиной 4-6 мм) загружают в реактор, разбавляя его мелкими частицами карбида кремния (фракция 0,1-0,25 мм) в объемном соотношении 1:4. Перед проведением экспериментов проводят сульфидирование катализаторов прямогонной дизельной фракцией (ПДФ), содержащей дополнительно 0,6 мас.% серы в виде диметилдисульфида (при объемной скорости 2 ч-1, соотношении водород/сырье - 300, давлении водорода - 3,5 МПа) в несколько этапов: при температуре 240°С в течение 8 ч, при температуре 340°С в течение 6 ч, скорость увеличения температуры между этапами составляла 25°С в ч. После окончания сульфидирования катализаторы эксплуатируют в процессе гидроочистки прямогонной дизельной фракции в течение 3-х суток, после чего в реактор подавали соответствующее сырье. Испытания катализаторов проводят в условиях, описанных в примерах 1-5.

В продуктах гидропереработки анализируют содержание серы, кислорода, ароматических соединений, также определяют плотность и фракционный состав. Определение серы проводят с помощью анализатора серы ANTEK 9000NS в соответствии с ГОСТ Р 56342-2015. Содержание кислорода определяют с использованием CHNSO элементного анализатора Vario EL Cube (Elementar Analysensysteme GmbH, Германия). Содержание ароматических соединений в продуктах определяют на хроматографе Varian ProStar, укомплектованном рефрактометрическим детектором (ГОСТ Р ЕН 12916-2008). Плотность исходного сырья и продуктов гидропереработки определяли с помощью цифрового денсиметра Mettler Toledo 30 РХ по методике ГОСТ Р 57037-2016. Определение фракционного состава образцов проводят методом имитированной дистилляции по стандартной методике ГОСТ Р 56720-2015 с использованием хроматографа Agilent 6890N.

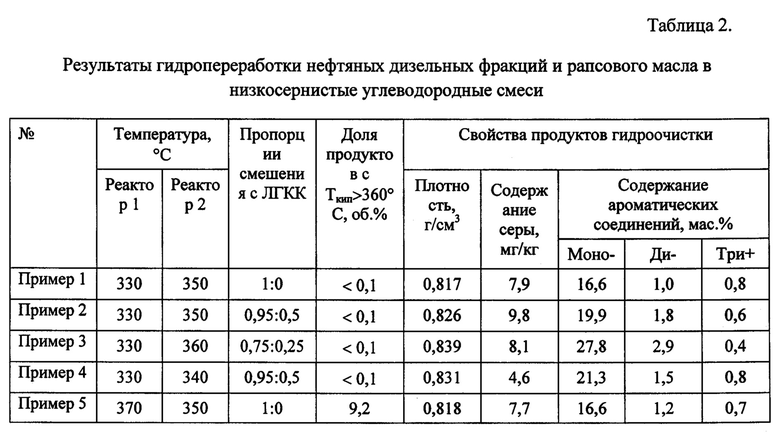

Сущность предлагаемого изобретения иллюстрируется следующими примерами, отражающими зависимость качества продукта от условий проведения процесса и состава сырья. Результаты испытаний приведены в таблице 2.

Пример 1

Гидропереработку прямогонной дизельной фракции, содержащей 30 мас.% рапсового масла, проводят в двух последовательно соединенных реакторах, первый из которых содержит 40 мл Mo/Al2O3 катализатора гидродеоксигенации, а второй - 40 мл NiMo/Al2O3 катализатора гидроочистки. Гидропереработку проводят при давлении 4,0 МПа, скорости подачи сырья - 100 мл/ч (ОСПС - 1,25 ч-1 в пересчете на оба реактора), отношении водород/сырье - 600 Нм3 водорода/м3 сырья. Температура реакции в первом реакторе составляет 330°С, в реакторе гидроочистки температура составляет 350°С. Сырье, содержащее 30 мас.% рапсового масла и 70 мас.% прямогонной дизельной фракции, имеет следующие характеристики: содержание серы - 0,61 мас.%, содержание азота - 76 мг/кг, содержание кислорода - 3,2 мас.%, плотность - 0,864 г/см3.

Для приготовления катализаторов используют гранулированный алюмооксидный носитель (цилиндры с поперечным сечением в виде трилистника размером 1,2±0,1 мм) со следующими текстурными характеристиками: Sуд, м2/г - 235; объем пор, см3/г - 0,79; средний диаметр пор,  - 134. Катализатор гидродеоксигенации Mo/Al2O3 готовят методом пропитки гранул алюмооксидного носителя водным раствором, содержащим рассчитанные количества оксида молибдена (VI), ортофосфорной (Н3РО4) и диэтиленгликоля. Для приготовления NiMo/Al2O3 катализатора в раствор предшественника активного компонента добавляют необходимое количество никеля (II) гидроксида. Катализаторы используют после сушки в потоке азота при комнатной температуре до сыпучего состояния и в сушильном шкафу («Binder», Германия) при температуре (110±10)°С в течение 4-х ч. Содержание активных компонентов определяют после прокаливания в муфеле при температуре 550°С в течение 4-х ч, содержание активных компонентов в Mo/Al2O3 катализаторе гидродеоксигенации составляет, мас.%: MoO3 - 19,5; в NiMo/Al2O3, катализаторе гидроочистки, мас.%: MoO3 - 19,5; NiO - 4,1.

- 134. Катализатор гидродеоксигенации Mo/Al2O3 готовят методом пропитки гранул алюмооксидного носителя водным раствором, содержащим рассчитанные количества оксида молибдена (VI), ортофосфорной (Н3РО4) и диэтиленгликоля. Для приготовления NiMo/Al2O3 катализатора в раствор предшественника активного компонента добавляют необходимое количество никеля (II) гидроксида. Катализаторы используют после сушки в потоке азота при комнатной температуре до сыпучего состояния и в сушильном шкафу («Binder», Германия) при температуре (110±10)°С в течение 4-х ч. Содержание активных компонентов определяют после прокаливания в муфеле при температуре 550°С в течение 4-х ч, содержание активных компонентов в Mo/Al2O3 катализаторе гидродеоксигенации составляет, мас.%: MoO3 - 19,5; в NiMo/Al2O3, катализаторе гидроочистки, мас.%: MoO3 - 19,5; NiO - 4,1.

Показатели процесса гидропереработки ТЖК в смеси с прямогонной дизельной фракцией приведены в таблице 2.

Пример 2.

Способ совместной гидропереработки дизельных фракций и рапсового масла по примеру 2, отличающийся тем, что гидродеоксигенацию рапсового масла в смеси с прямогонной дизельной фракцией проводят при температуре 330°С, поток из первого реактора перед реактором гидроочистки смешивают с легким газойлем каталитического крекинга в пропорции 0,95:0,05 и гидроочистку проводят при температуре 350°С.

Показатели процесса гидропереработки ТЖК с нефтяными дизельными фракциями приведены в таблице 2.

Пример 3.

Способ совместной гидропереработки дизельных фракций и рапсового масла по примеру 3, отличающийся тем, что поток из первого реактора перед реактором гидроочистки смешивают с легким газойлем каталитического крекинга в пропорции 0,75:0,25, а реакцию гидроочистки проводят при температуре 360°С.

Показатели процесса гидропереработки ТЖК с нефтяными дизельными фракциями приведены в таблице 2.

Пример 4.

Способ совместной гидропереработки дизельных фракций и рапсового масла по примеру 2, отличающийся тем, что на первой стадии используют смесь, содержащую 10 мас.% рапсового масла в прямогонной дизельной фракции, скорость подачи сырья составляет 0,75 ч-1, гидродеоксигенацию проводят при температуре 330°С, а гидроочистку - при температуре 340°С. Катализатор готовили согласно примеру 1, содержание активных компонентов в Mo/Al2O3 катализаторе гидродеоксигенации составляет, мас.%: MoO3 - 16,5; в NiMo/Al2O3, катализаторе гидроочистки, мас.%: MoO3 - 16,5, NiO - 3,6.

Пример 5.

Способ совместной гидропереработки смеси, содержащей 30 мас.% рапсового масла и 70 мас.% прямогонной дизельной фракции по примеру 1, отличающийся тем, что гидродеоксигенацию рапсового масла проводят при температуре 370°С.

Показатели процесса гидропереработки ТЖК в смеси с прямогонной дизельной фракцией приведены в таблице 2.

В продуктах гидропереработки по примерам 1-5 не обнаружено кислородсодержащих соединений в пределах чувствительности анализатора Vario EL Cube (100 ppm). Селективность реакции по маршруту декарбонилирования, рассчитанная по результатам анализа оксидов углерода в газовой фазе как отношение количества образовавшихся оксидов углерода к теоретически возможному количеству, не превышает 3% во всех экспериментах. Полученный результат указывает на то, что кислородсодержащие соединения рапсового масла полностью превращаются в первом реакторе на селективном Mo/Al2O3 катализаторе.

Результаты, приведенные в таблице 2, показывают, что проведение процесса гидропереработки ТЖК и нефтяных дизельных фракций по предлагаемому способу позволяет избежать образования соединений с температурой кипения выше 360°С. Точка конца кипения исходного нефтяного сырья (прямогонной дизельной фракции и газойля каталитического крекинга) не превышает 360°С (таблица 1). Основную долю в продуктах гидродеоксигенации рапсового масла составляет октадекан с температурой кипения 317°С; в исходном рапсовом масле доля кислот, в результате гидродеоксигенации которых образуются С22 алканы с температурой кипения 370°С, ничтожно мала (<0,5 мас.%). Поэтому продукты с температурой кипения выше 360°С в заметном количестве могут образоваться из рапсового масла при неблагоприятном проведении реакции гидродеоксигенации - при температуре выше 330°С. Доля соединений с температурой кипения выше 360°С в продуктах гидропереработки увеличивается от 0,1 мас.% до 9,2 мас.% при увеличении температуры в реакции гидродеоксигенации от 330 до 370°С (таблица 2).

Таким образом, при реализации процесса по изобретению нет необходимости проведения фракционирования продукта для выделения дизельной фракции. В способе по изобретению можно перерабатывать большие по сравнению с прототипом объемы вторичного сырья, потому что легкий газойль каталитического крекинга подается во второй реактор, в отличие от прототипа, в котором смесь из нефтяного сырья и ТЖК формируется перед подачей сырья в первый реактор, содержащий катализатор гидродеоксигенации. При способе подачи сырья, описанном в прототипе, суммарное количество ТЖК и вторичных дизельных дистиллятов, характеризующихся высоким содержанием полициклических ароматических углеводородов, ограничено величиной адиабатического разогрева промышленного реактора. Обе реакции - гидродеоксигенация ТЖК и гидрирование ПАУ, являются экзотермическими и протекают с выделением тепла, поэтому при добавлении в смесь вторичных дистиллятов необходимо снижать количество ТЖК, чтобы избежать перегрева катализатора и предотвратить его ускоренную дезактивацию.

Таким образом, предлагаемый способ позволяет решить задачу повышения эффективности процесса совместной гидропереработки триглицеридов жирных кислот и нефтяных фракций в низкосернистые углеводородные фракции с использованием сульфидного Mo/Al2O3 катализатора гидродеоксигенации на первой стадии и NiMo/Al2O3 катализатора гидроочистки - на второй.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2722824C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2725870C1 |

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ТРИГЛИЦЕРИДОВ ЖИРНЫХ КИСЛОТ В СМЕСИ С НЕФТЯНЫМИ ФРАКЦИЯМИ | 2017 |

|

RU2652991C1 |

| Способ приготовления катализатора для процесса гидроочистки прямогонной дизельной фракции | 2018 |

|

RU2706335C1 |

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ТРИГЛИЦЕРИДОВ ЖИРНЫХ КИСЛОТ В СМЕСИ С НЕФТЯНЫМИ ФРАКЦИЯМИ | 2018 |

|

RU2689416C1 |

| Способ совместной гидропереработки растительного и нефтяного сырья | 2019 |

|

RU2726616C1 |

| Способ гидрогенизационной переработки растительного и нефтяного сырья | 2019 |

|

RU2741302C1 |

| КАТАЛИЗАТОР И ПРОЦЕСС ГИДРОДЕОКСИГЕНАЦИИ РАСТИТЕЛЬНОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2602278C1 |

| СОСТАВ И СПОСОБ СИНТЕЗА КАТАЛИЗАТОРА ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2492922C1 |

| Способ получения малосернистого дизельного топлива | 2019 |

|

RU2727189C1 |

Изобретение относится к способам совместной гидропереработки триглицеридов жирных кислот и прямогонной дизельной фракции на сульфидных катализаторах с целью получения низкосернистых углеводородных фракций и может быть использовано в нефтеперерабатывающей промышленности. Предложен способ совместной гидропереработки триглицеридов жирных кислот (ТЖК) и нефтяных дизельных фракций, согласно которому процесс проводят в двух последовательно соединенных реакторах. Согласно изобретению смесь, содержащую ТЖК и прямогонную дизельную фракцию, пропускают через первый реактор с катализатором при температуре, не превышающей 330°С, где протекает гидродеоксигенация ТЖК с образованием алканов. Поток из первого реактора смешивают с легким газойлем каталитического крекинга и подают во второй реактор, где протекают реакции гидрообессеривания, гидродеазотирования и гидрирования ароматических углеводородов в присутствии NiMo/Al2O3 катализатора при температуре 340-360°С. В качестве катализаторов могут использоваться Mo/Al2O3 катализаторы гидродеоксигенации и NiMo/Al2O3 катализаторы гидроочистки. Технический результат - получение низкосернистых углеводородных смесей, соответствующих по плотности и содержанию ароматических углеводородов требованиям ГОСТ Р 52368-2005 (Топливо дизельное ЕВРО. Технические условия), при вовлечении в переработку до 25 мас.% легкого газойля каталитического крекинга, в условиях эксплуатации отечественных установок гидроочистки - при давлении водорода 4,0 МПа. 4 з.п. ф-лы, 5 пр., 2 табл., 1 ил.

1. Способ гидропереработки триглицеридов жирных кислот в смеси с нефтяными дизельными фракциями в двух последовательно соединенных реакторах, содержащих катализатор гидродеоксигенации и катализатор гидроочистки, в две стадии, характеризующийся тем, что реакцию гидродеоксигенации триглицеридов жирных кислот проводят в первом реакторе в смеси с прямогонной дизельной фракцией при температуре не выше 330°С; а во втором реакторе проводят гидроочистку сырья, полученного смешением потока из первого реактора и легкого газойля каталитического крекинга.

2. Способ по п. 1, отличающийся тем, что содержание триглицеридов жирных кислот в прямогонной дизельной фракции составляет 10-30 мас.%.

3. Способ по п. 1, отличающийся тем, что поток из первого реактора и легкий газойль каталитического крекинга смешивают в массовой пропорции от 0,95:0,05 до 0,75:0,25.

4. Способ по п. 1, отличающийся тем, что гидроочистку сырья проводят при температуре 340-360°С, давлении водорода 4,0 МПа, объемной скорости расхода сырья - 0,75-1,5 ч-1, объемном соотношении водород/сырье - 600 Нм3/м3.

5. Способ по п. 1, отличающийся тем, что в качестве катализаторов могут использоваться Мо/Al2O3 катализаторы гидродеоксигенации и NiMo/Al2O3 катализаторы гидроочистки, приготовленные любым из известных способов, содержащие 16,5-19,5 мас.% Мо, катализаторы гидроочистки содержат 3,6-4,1 мас.% Ni.

| US 20120216450 А1, 30.08.2012 | |||

| Способ приготовления катализатора и способ гидрооблагораживания дизельных дистиллятов с использованием этого катализатора | 2018 |

|

RU2691064C1 |

| Shih-Yuan Chen et al | |||

| "Co-Processing of Jatropha-Derived Bio-Oil with Petroleum Distillates over Mesoporous CoMo and NiMo Sulfide catalysts" Catalysts, 2018, 8, 59 | |||

| US 8507738 B2, 13.08.2013. | |||

Авторы

Даты

2020-07-15—Публикация

2019-12-11—Подача