Изобретение относится к газоотборному зонду и способу его эксплуатации, причем анализируемый газ в зоне переднего конца газоотборной трубки отбирается из технологической камеры, направляется по газоотборной трубке к заднему концу и при этом охлаждается.

Из DE 10315996 А1 известен зонд для отбора газовой пробы из горячей реакционной камеры, причем ограниченное внешней рубашкой кольцевое пространство омывается охлаждающей водой. Поскольку точка кипения воды не должна достигаться, максимальная обратная температура составляет около 90ºС. Однако при таких низких температурах нельзя надежно исключить недостижение точки росы внутри газоотборного зонда. Поэтому у некоторых изготовителей газоотборная трубка дополнительно электрически обогревается, чтобы таким образом предотвратить недостижение точки росы измеряемого газа. В этой публикации недостижение точки росы предотвращается за счет того, что газоотборная трубка окружена вакуумируемой полостью. Однако сильное водяное охлаждение имеет тот дополнительный недостаток, что внешняя часть газоотборного зонда сильно охлаждается, причем слишком холодное острие газоотборного зонда в горячем технологическом газе может иметь склонность к образованию налета.

Кроме того, известны маслоохлаждаемые газоотборные зонды, в которых для охлаждения используется теплоносящее масло. Отличие от водяного контура состоит в том, что теплоносящее масло может эксплуатироваться в более высоких температурных диапазонах. За счет этого может отпасть дополнительный обогрев газоотборной трубки. Однако проблемой теплоносящего масла следует считать утечки, поскольку здесь нельзя исключить пожароопасность.

Из DE 10354188 А1 известен высокотемпературный отборный зонд, газоотборная трубка которого окружена внешней трубкой, а между этими обеими трубками направляется находящийся под давлением охлаждающий воздух. При этом внимание было обращено на то, чтобы отобранный анализируемый газ не охлаждался вдоль газоотборной трубки ниже 250ºС и чтобы таким образом избежать конденсаций.

В DE 35 45 491 А1 раскрыта специальная конфигурация устройства газоотбора из вращающейся цементной обжиговой печи, охлаждаемая охлаждающей жидкостью.

В АТ 9 667 U1 описано устройство, установленное на газоанализаторах для измерения концентрации газа, причем магистраль для анализируемого газа, по меньшей мере, частично заключена в кожух с промежуточным пространством, через которое противотоком между магистралью и кожухом пропускают воздух, который нагревают или охлаждают для поддержания заданной температуры анализируемого газа.

В основе изобретения лежит задача создания новой концепции эксплуатации газоотборного зонда, которая обеспечивала бы достаточное охлаждение переднего конца газоотборной трубки и надежно предотвращала бы недостижение температурой точки росы содержащихся в анализируемом газе компонентов.

Согласно изобретению, эта задача решается посредством признаков пунктов 1 и 16 формулы изобретения. Другие варианты являются объектом зависимых пунктов формулы изобретения.

В предложенном способе эксплуатации газоотборного зонда анализируемый газ в зоне переднего конца газоотборной трубки отбирается из технологической камеры, направляется по газоотборной трубке к заднему концу и при этом охлаждается за счет того, что между газоотборной трубкой и, по меньшей мере, одной окружающей ее внешней рубашкой направляется охлаждающий воздух, причем охлаждающий воздух подводится и отводится на заднем конце газоотборной трубки, а температура анализируемого газа в зоне переднего конца газоотборной трубки выше температуры подводимого охлаждающего воздуха, причем газоотборный зонд излучает тепло наружу, а температура подводимого охлаждающего воздуха выше температуры отводимого охлаждающего воздуха.

Предложенное газоотборное устройство для осуществления описанного способа содержит газоотборную трубку, чтобы отбирать анализируемый газ в зоне переднего конца и направлять его по газоотборной трубке к заднему концу, причем газоотборная трубка окружена, по меньшей мере, одной внешней рубашкой, в результате чего образована проходящая по длине газоотборной трубки зона охлаждения, которая в зоне заднего конца газоотборного зонда имеет подводящее отверстие для подвода охлаждающего воздуха и отводящее отверстие для отведения охлаждающего воздуха, причем подводящее и отводящее отверстия для охлаждающего воздуха сообщены между собой, образуя замкнутый контур, и газоотборный зонд излучает тепло наружу. Кроме того, между подводящим и отводящим отверстиями для охлаждающего воздуха предусмотрен воздухонагреватель для повышения температуры отводимого охлаждающего воздуха.

Предложенная концепция, в которой температура подводимого охлаждающего воздуха выше температуры отводимого охлаждающего воздуха, основана на том факте, что из процесса отбираются лишь небольшие количества тепла, и на тепловых потерях газоотборного зонда наружу. Направляемый по газоотборной трубке охлаждающий воздух вызывает уменьшение температуры переднего конца газоотборного зонда, тогда как газоотборная трубка на заднем участке нагревается. В то же время отобранный анализируемый газ охлаждается от переднего конца к заднему. Таким образом, происходит выравнивание температуры газоотборной трубки по всей ее длине.

За счет охлаждения воздухом можно по сравнению с водяным охлаждением целенаправленно повысить температуру переднего конца газоотборной трубки, чтобы уменьшить опасность внешнего налета. Это обусловлено тем, что при водяном охлаждении температура поверхности газоотборного зонда заметно ниже, поскольку коэффициент теплоотдачи между водой и стенкой зонда заметно выше, чем между воздухом и стенкой зонда. Дополнительно вода за счет более высокой теплоемкости может отводить больше тепла. Кроме того, в предложенном решении также минимизируется налет или конденсация в газоотборной трубке за счет более высоких рабочих температур.

Другие варианты осуществления изобретения являются объектом зависимых пунктов формулы изобретения.

Газоотборный зонд расположен в технологической камере преимущественно так, что он на переднем, обращенном к технологической камере участке поглощает тепло снаружи, а на заднем участке излучает тепло наружу, причем в общем тепловом балансе газоотборный зонд излучает больше тепла, чем поглощает.

Величина разности поглощенного и излученного тепла газоотборного зонда соответствует сумме тепла охлаждения анализируемого газа и охлаждающего воздуха.

Согласно одному предпочтительному варианту, охлаждающий воздух направляется обратно от заднего конца газоотборной трубки к переднему. Кроме того, охлаждающий воздух может направляться в контуре, причем температура отводимого охлаждающего воздуха повышается перед повторным подводом. При этом могут быть также предусмотрены измерение температуры отводимого охлаждающего воздуха и управление воздухонагревателем в зависимости от измеренной температуры таким образом, чтобы температура направляемого в контуре охлаждающего воздуха в зоне подвода на заднем конце газоотборной трубки имела заданное значение. Температура подводимого охлаждающего воздуха и его количество устанавливаются так, что анализируемый газ от переднего конца газоотборной трубки к заднему охлаждается самое большее до минимальной температуры, которая выше или равна температуре точки росы содержащихся в анализируемом газе компонентов. Далее может быть предусмотрено, что на заднем конце газоотборной трубки температура подводимого охлаждающего воздуха выше температуры анализируемого газа, а температура отводимого охлаждающего воздуха ниже или равна температуре анализируемого газа. За счет температуры и количества охлаждающего воздуха температурный профиль газоотборной трубки устанавливается по всей ее длине таким образом, что минимальная температура выше или равна температуре точки росы содержащихся в анализируемом газе компонентов. В зависимости от температуры анализируемого газа температура отводимого охлаждающего воздуха перед новым подводом повышается, по меньшей мере, на 20ºС, преимущественно, по меньшей мере, на 50ºС, наиболее предпочтительно, по меньшей мере, на 75ºС. Температура подводимого охлаждающего воздуха в зоне заднего конца газоотборной трубки устанавливается преимущественно в диапазоне от 100 до 600ºС. Температура анализируемого газа в технологической камере, т.е. перед отбором, может лежать в диапазоне от 200 до 1600ºС. Газоотборный зонд эксплуатируется далее с охлаждающим воздухом таким образом, что температура отобранного и анализируемого газа от переднего конца газоотборной трубки к заднему охлаждается, по меньшей мере, на 50%, преимущественно, по меньшей мере, на 60%, наиболее предпочтительно, по меньшей мере, на 70%. Далее целесообразно поддерживать температуру отводимого охлаждающего воздуха меньшей или равной температуре газоотборной трубки в зоне ее заднего конца.

Воздухонагреватель целесообразно связан с устройством управления, которое управляет воздухонагревателем в зависимости от температурного сигнала температуроизмерительного устройства, причем температуроизмерительное устройство регистрирует температуру охлаждающего воздуха, отводимого через отводящее отверстие. Согласно первому примеру выполнения газоотборного зонда, образованная между газоотборной трубкой и внешней рубашкой зона охлаждения разделена на две проходящие вдоль газоотборной трубки половины, соединенные между собой на переднем участке газоотборной трубки перепускным участком, а воздухоподводящее и воздухоотводящее отверстия для охлаждающего воздуха предусмотрены соответственно в одной из обеих половин на заднем участке газоотборной трубки. Согласно второму примеру выполнения, образованная между газоотборной трубкой и внешней рубашкой зона охлаждения имеет две концентричные друг другу кольцевые камеры, соединенные между собой на переднем участке газоотборной трубки перепускным участком, а воздухоподводящее и воздухоотводящее отверстия для охлаждающего воздуха присоединены соответственно к одной из обеих кольцевых камер на заднем участке газоотборной трубки.

Максимальная температура анализируемого газа определяется температурой в технологической камере, из которой отбирается газ. В случае газового анализа во входной зоне печи для получения цементного клинкера эта температура составляет около 1200ºС. При отборе анализируемого газа газоотборной трубкой необходимо гарантировать, чтобы газ не конденсировался. Поэтому минимальная температура анализируемого газа определяется самой низкой точкой росы газообразных компонентов газа. В описанном случае газового анализа во входной зоне печи для получения цементного клинкера температура газа лежит примерно на 200ºС выше ожидаемых точек росы. С другой стороны, температура газоотборной трубки должна быть максимально высокой, чтобы минимизировать образование налета. Максимальная температура стенки в зоне переднего конца газоотборной трубки определяется нужным пределом длительной прочности применяемого материала. Воздухоохлаждаемый газоотборный зонд может эксплуатироваться с существенно более высокими температурами стенки, чем газоотборные трубки с жидкостным охлаждением, так что на переднем участке могут устанавливаться температуры от 500 до 600ºС.

Минимальная температура стенки вдоль газоотборной трубки не должна быть ниже самой низкой температуры точки росы компонентов анализируемого газа. Установление минимальной температуры отобранного анализируемого газа и распределение тепла вдоль газоотборной трубки определяются, в основном, температурой подводимого охлаждающего воздуха и его количеством или скоростью и должны быть согласованы с данными условиями. Чтобы обеспечить оптимальное распределение тепла вдоль газоотборной трубки, охлаждающий воздух должен направляться внутри газоотборного зонда со скоростью, которая настолько высока, что возникает турбулентное течение.

Другие преимущества и варианты осуществления изобретения более подробно поясняются с помощью нижеследующего описания и чертежей, на которых изображают:

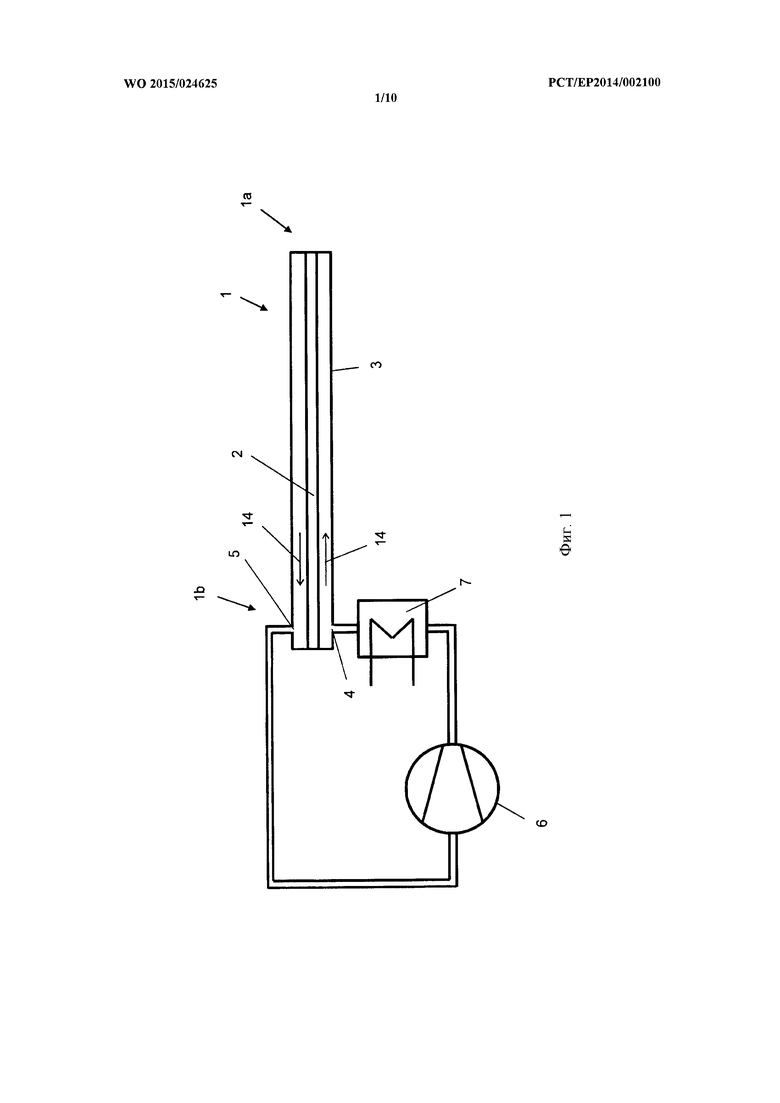

- фиг. 1: принципиальную схему газоотборного устройства;

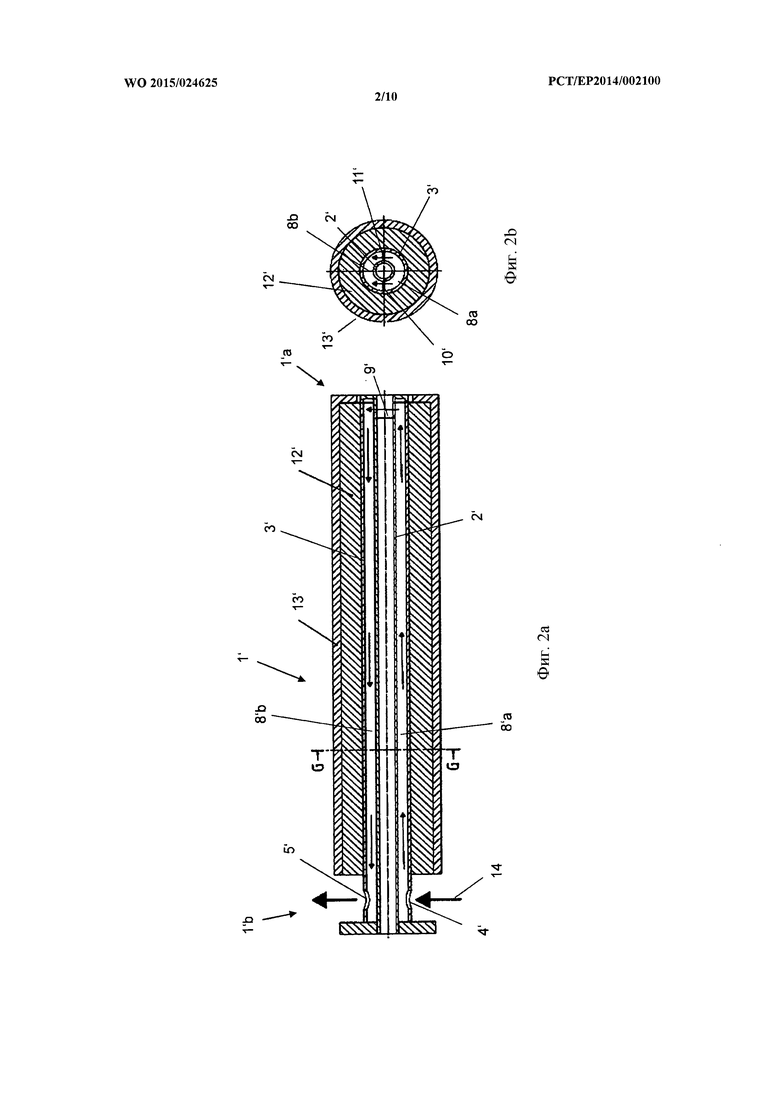

- фиг. 2а: продольный разрез газоотборного зонда в первом примере выполнения;

- фиг. 2b: сечение по линии G-G из фиг. 2а;

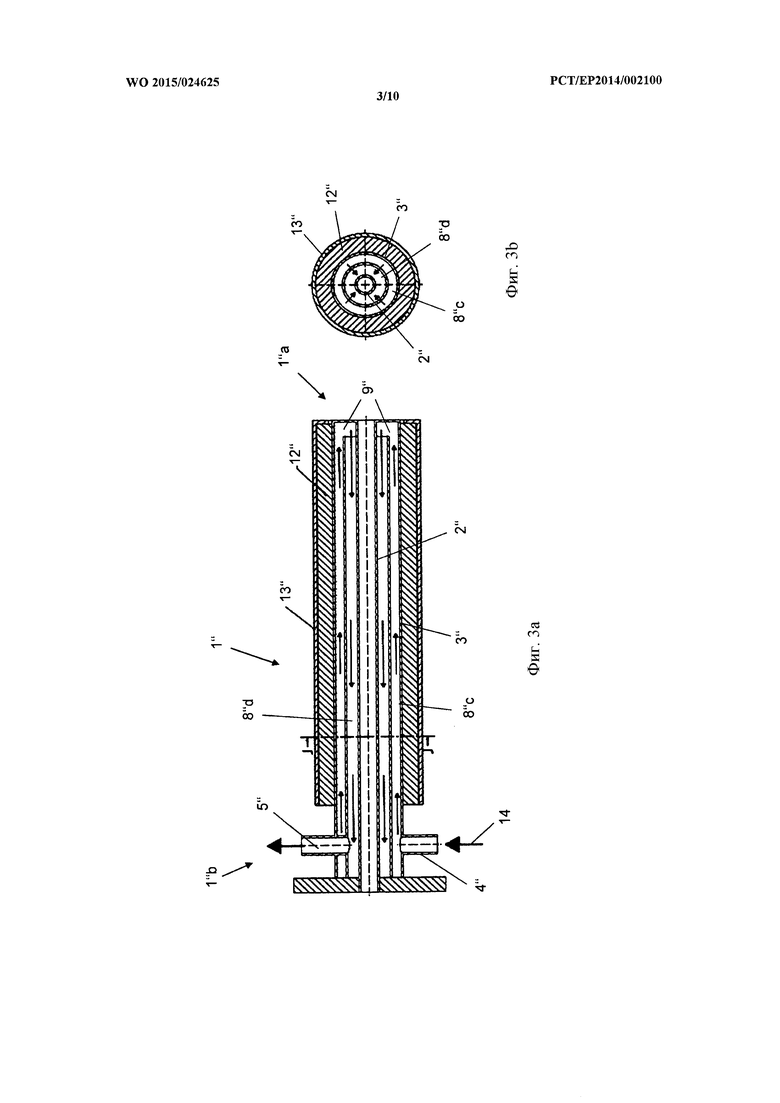

- фиг. 3а: продольный разрез газоотборного зонда во втором примере выполнения;

- фиг. 3b: сечение по линии J-J из фиг. 2а;

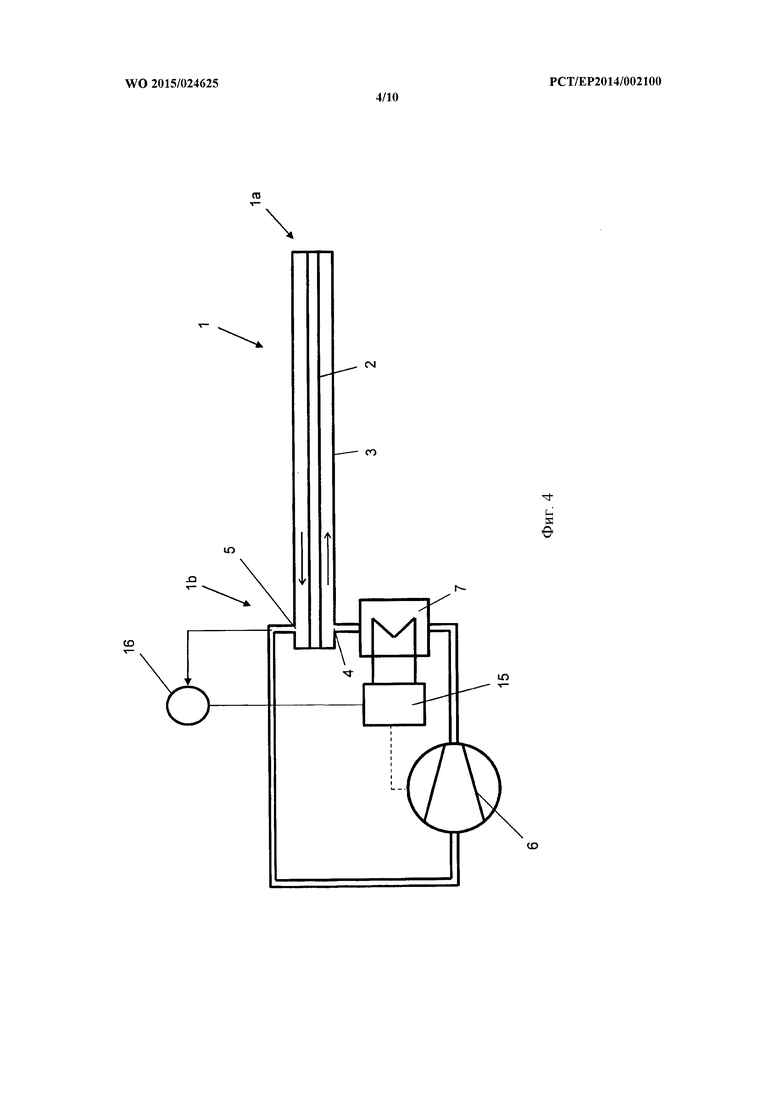

- фиг. 4: принципиальную схему газоотборного устройства с устройством управления воздухонагревателем в зависимости от температурного сигнала;

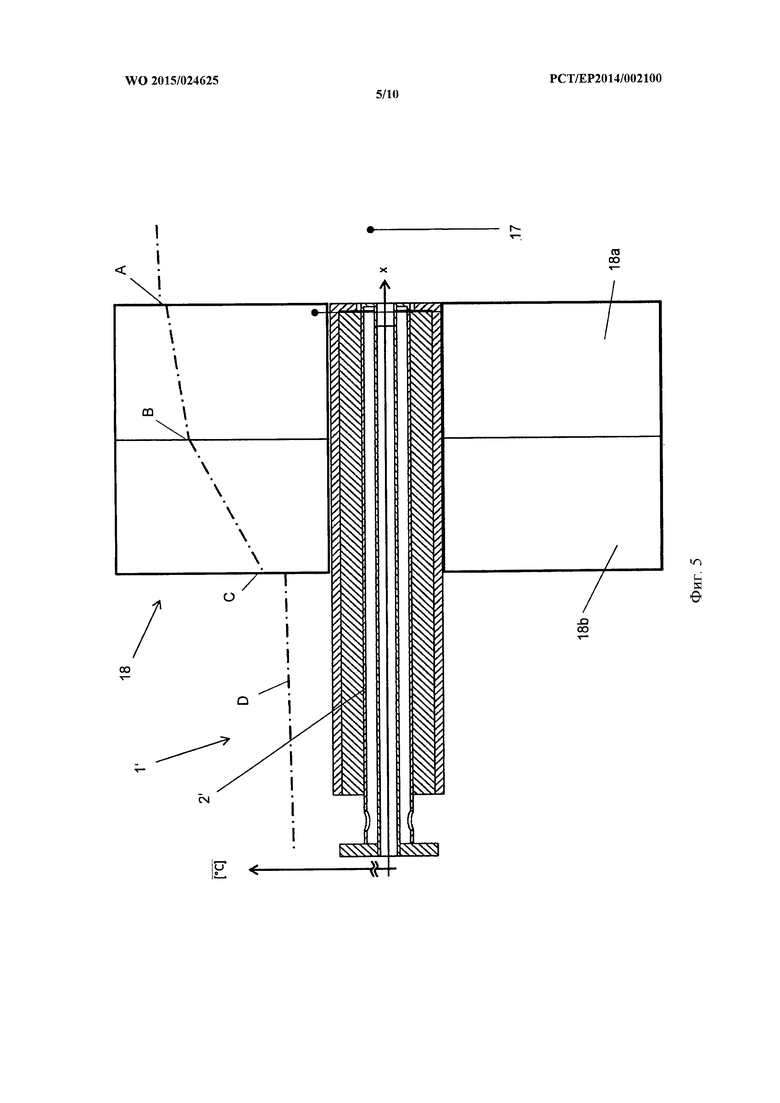

- фиг. 5: схематичный разрез установки газоотборного зонда с обозначенным температурным профилем;

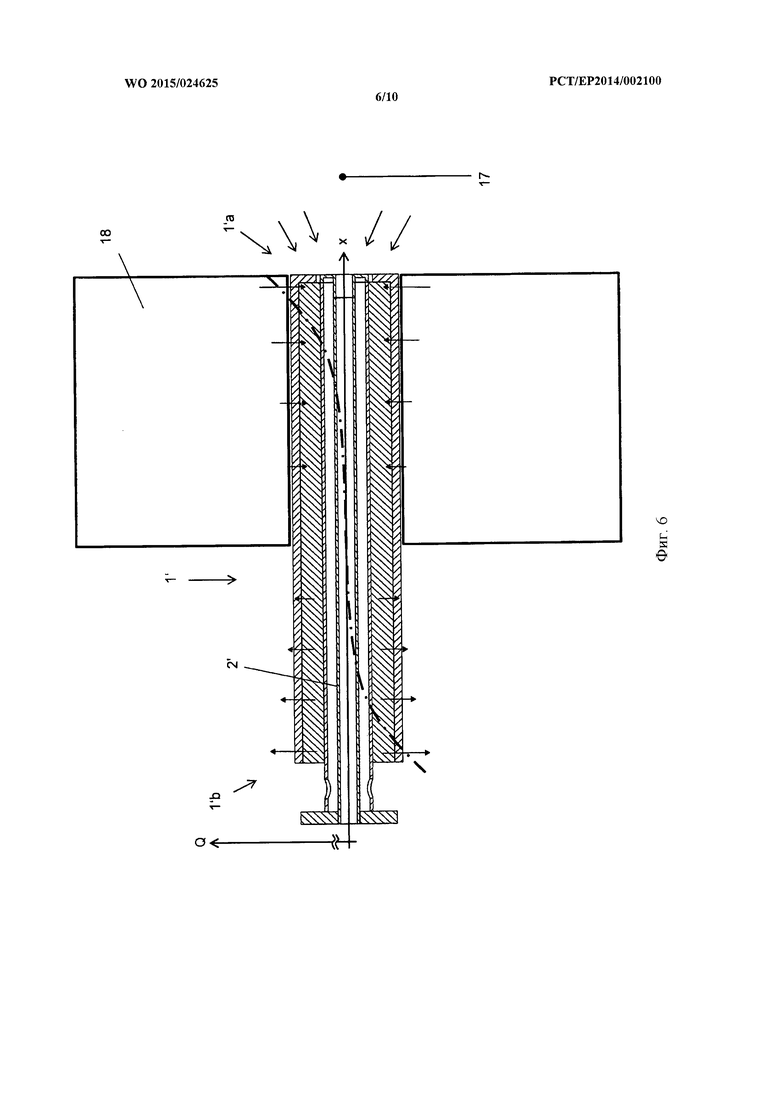

- фиг. 6: диаграмму для пояснения теплопоступления в газоотборный зонд за счет установки;

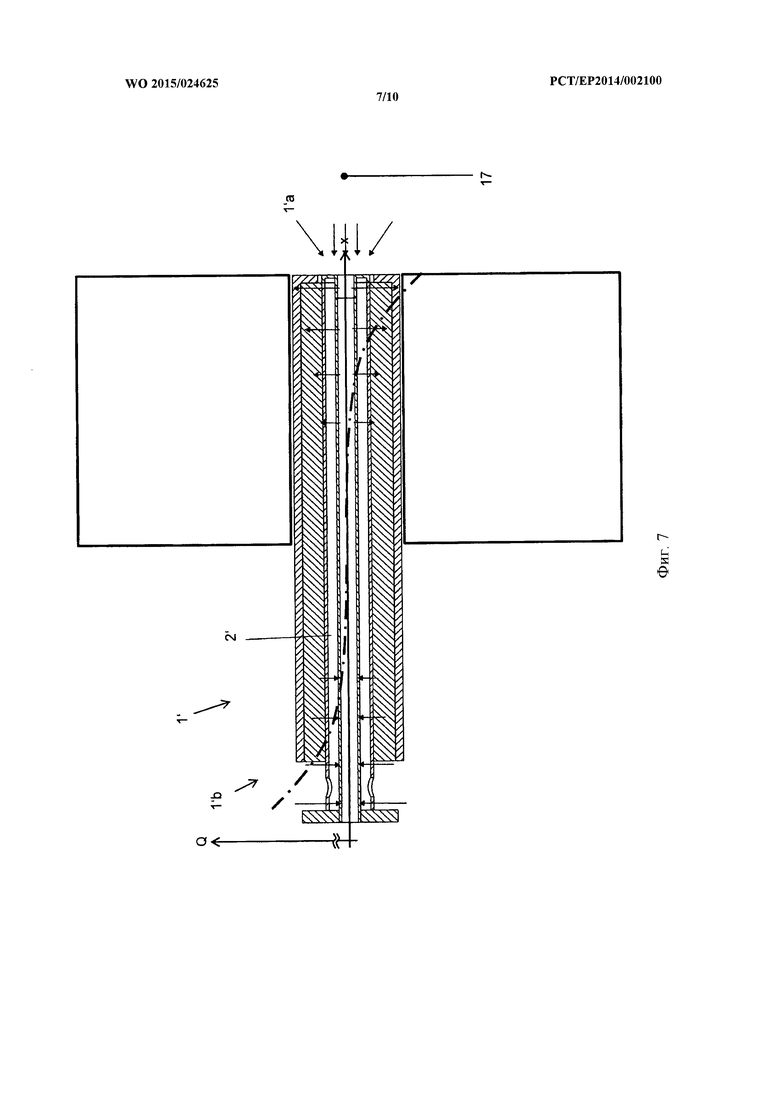

- фиг. 7: диаграмму для пояснения теплопоступления на газоотборную трубку;

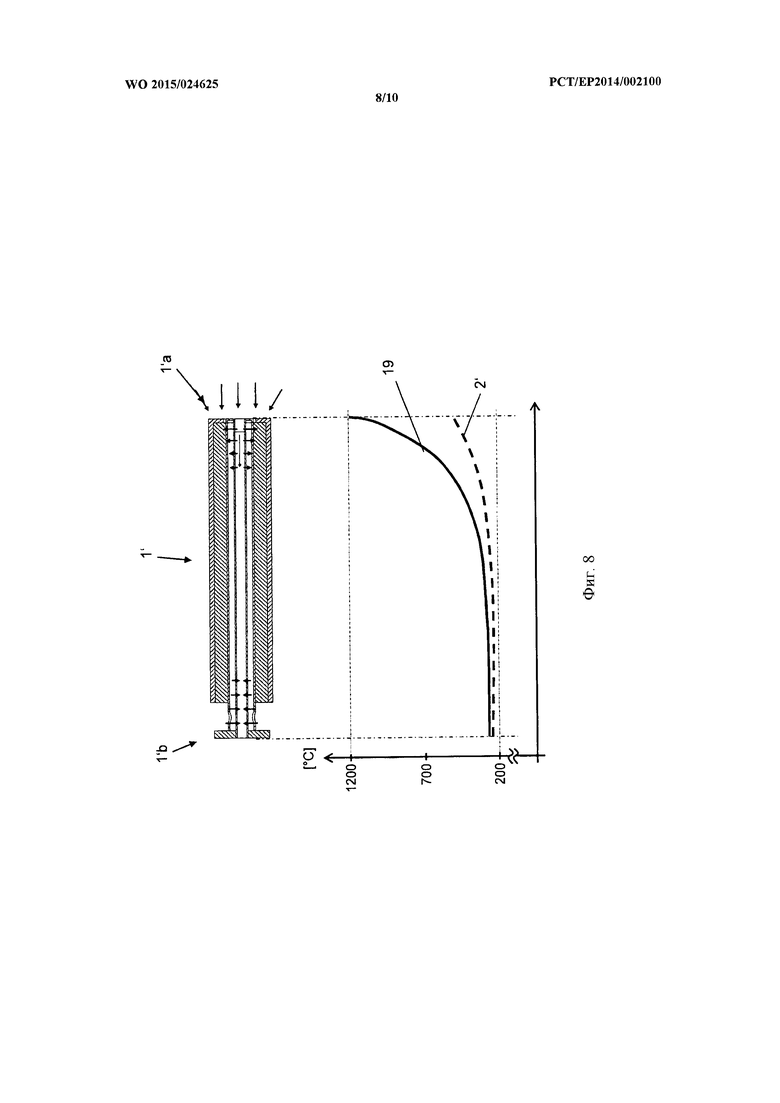

- фиг. 8: диаграмму для пояснения температурной характеристики отобранного газа и температуры стенки газоотборной трубки вдоль ее длины;

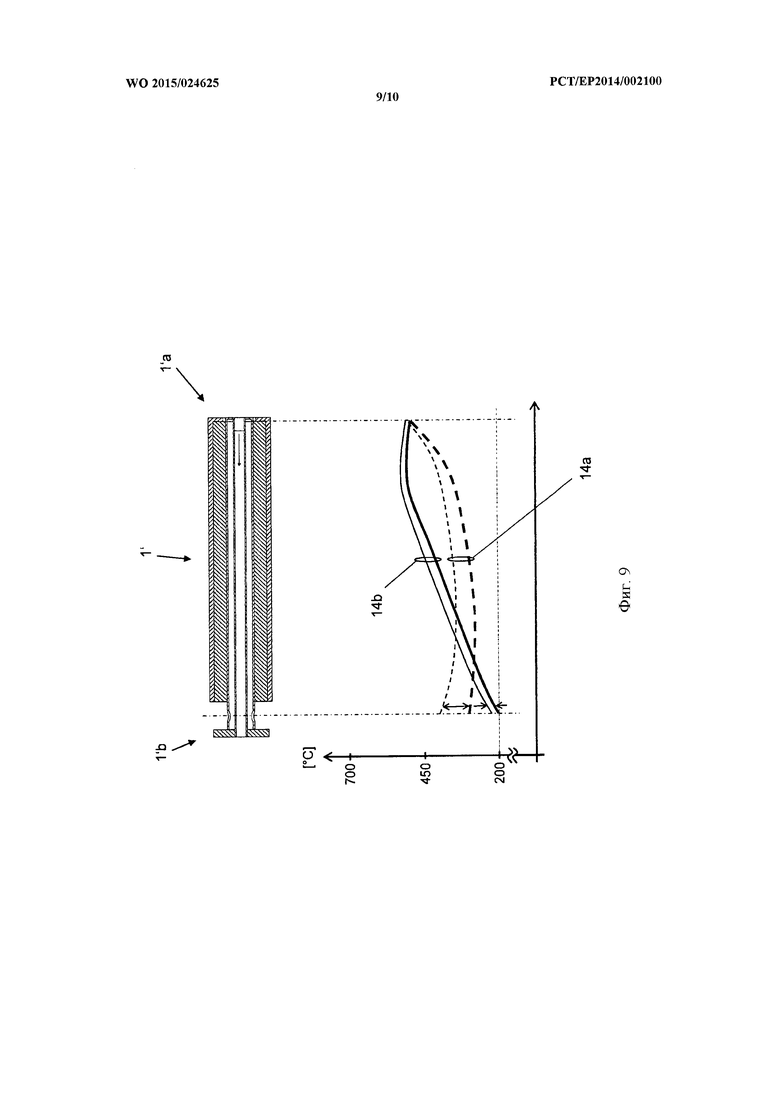

- фиг. 9: диаграмму для пояснения температурной характеристики охлаждающего воздуха вдоль газоотборной трубки;

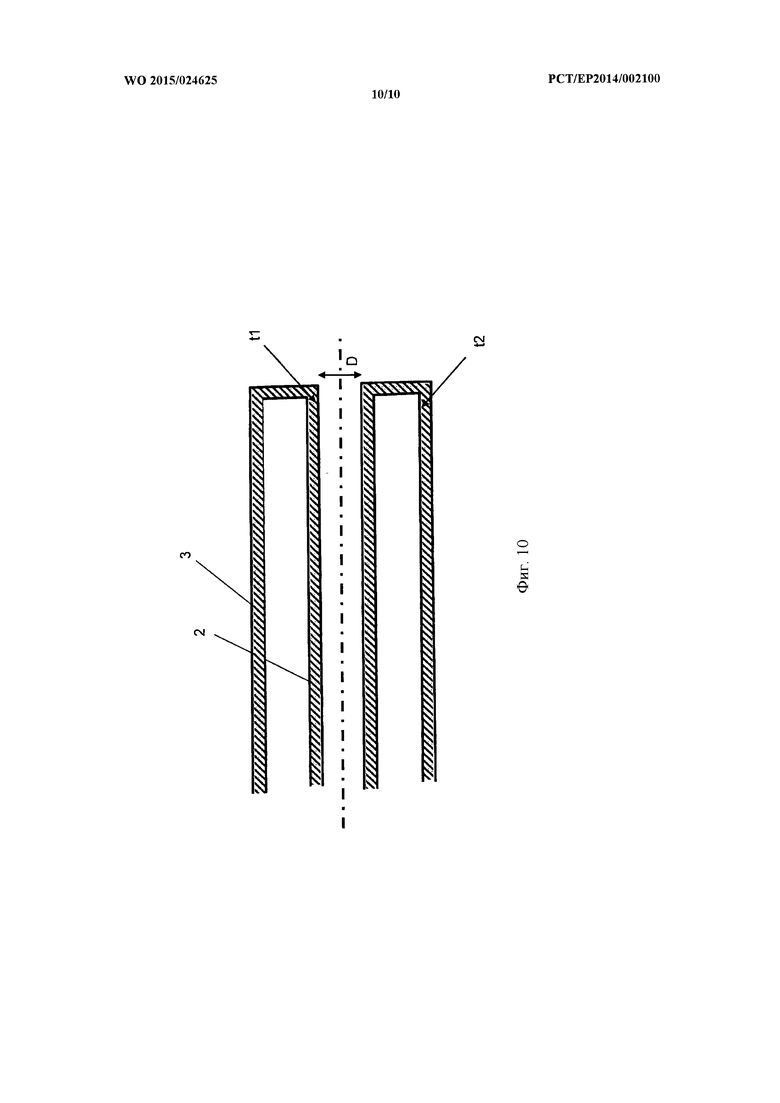

- фиг. 10: подробный вид переднего конца газоотборной трубки.

Изображенное на фиг. 1 газоотборное устройство содержит газоотборный зонд 1 с газоотборной трубкой 2 для отбора анализируемого газа в зоне переднего конца 1а из технологической камеры и его направления по газоотборной трубке к заднему концу 1b. Газоотборная трубка окружена внешней рубашкой 3, причем между газоотборной трубкой 2 и внешней рубашкой 3 направляется охлаждающий воздух 14, который подводится на заднем конце 1b через подводящее отверстие 4 и отводится через отводящее отверстие 5. Отводящее и подводящее отверстия для охлаждающего воздуха сообщены между собой, образуя замкнутый контур, причем в нем предусмотрены вентилятор 6 и воздухонагреватель 7.

На фиг. 2а, 2b в первом примере выполнения более подробно изображен газоотборный зонд 1’, в котором выполненная между газоотборной трубкой 2’ и внешней рубашкой 3’ зона охлаждения разделена на две проходящие по длине газоотборной трубки 2’ половины 8’a, 8’b, которые соединены между собой на переднем участке 1’a газоотборного зонда перепускным участком 9’. Подводящее отверстие 4’ для охлаждающего воздуха присоединено к половине 8’a, а отводящее отверстие 5’ – к половине 8’b на заднем участке газоотборного зонда. Подводимый через подводящее отверстие 4’ охлаждающий воздух 14 течет, тем самым, от заднего конца 1’b газоотборного зонда 1’ в нижней половине 8’a к переднему участку 1’a, попадает там через перепускной участок 9’ в верхнюю половину 8’b зоны охлаждения и течет там обратно к отводящему отверстию 5’. Обе половины отделены друг от друга перегородками 10’, 11’ (фиг. 2b).

Чтобы защитить газоотборный зонд 1’ от чрезмерного теплопоступления снаружи, т.е. за счет установки, внешняя рубашка 3’ окружена изоляцией 12’ и защитной трубкой 13’. Течение подводимого через подводящее отверстие 4’ охлаждающего воздуха 14 обозначено внутри зоны охлаждения стрелками.

На фиг. 3а, 3b во втором варианте выполнения изображен газоотборный зонд 1’’, отличающийся, в основном, только выполнением зоны охлаждения. Выполненная между газоотборной трубкой 2’’ и внешней рубашкой 3’’ зона охлаждения образована здесь двумя концентричными друг другу половинами 8’’c, 8’’d, которые на переднем участке 1’’a газоотборного зонда 1’’ также соединены между собой перепускным участком 9’’. Подводящее отверстие 4’’ и отводящее отверстие 5’’ для охлаждающего воздуха присоединены соответственно к одной из обеих кольцевых камер 8’’c, 8’’d на заднем участке 1’’b газоотборного зонда 1’’. Течение подводимого через подводящее отверстие 4’’ охлаждающего воздуха 14 обозначено внутри зоны охлаждения стрелками.

На фиг. 4 изображено газоотборное устройство из фиг. 1, которое, однако, содержит дополнительно устройство 15 управления, связанное с воздухонагревателем 7 и управляющее им в зависимости от температурного сигнала температуроизмерительного устройства 16, причем температуроизмерительное устройство 16 регистрирует температуру отводимого через отводящее отверстие 5 охлаждающего воздуха. Устройство 15 управления может также управлять вентилятором 6, чтобы за счет этого регулировать количество/скорость охлаждающего воздуха.

На фиг. 5 газоотборный зонд 1’ из фиг. 2а изображен в конкретной ситуации установки в окружающей технологическую камеру 17 стенке 18. В данном примере газоотборный зонд 1’ заканчивается в технологической камере 17 заподлицо со стенкой 18. Также показана температурная характеристика вне газоотборного зонда. В данном примере стенка выполнена двухслойной, причем предусмотрены направленная внутрь огнеупорная облицовка 18а и изоляция 18b и, при необходимости, дополнительная стенка корпуса. Если исходить из ситуации, в которой газ в технологической камере 17 имеет температуру около 1200ºС, то температура стенки 18 в точке А составляет около 1100ºС, а в точке В – около 960ºС, тогда как она на внешней стороне в зоне точки С составляет всего около 200ºС. Вне стенки в зоне D господствует окружающая температура, например 30ºС.

На фиг. 6 изображена диаграмма для пояснения теплопоступления в газоотборный зонд за счет установки из фиг. 5. При этом тепло поступает, в частности, в сидящую в стенке 18 переднюю часть газоотборного зонда через горячее окружающее пространство (стенка, технологическая камера), тогда как задняя часть газоотборного зонда за счет контакта с окружающим воздухом отдает тепловую энергию наружу (зона теплоизлучения). Теплопоступление и теплоотдача обозначены в этих зонах стрелками.

Соответствующая температурная характеристика отобранного анализируемого газа 19 и температура газоотборной трубки 2’ показаны на фиг. 8 по длине газоотборного зонда. Видно, что анализируемый газ 19 охлаждается со своей температуры отбора около 1200ºС до примерно 200ºС, тогда как температура газоотборной трубки на переднем конце 1’a имеет заметно более низкий уровень, а температура в направлении заднего конца 1’b согласуется с температурой анализируемого газа 19.

Параллельно этому на фиг. 9 штриховыми линиями обозначен диапазон 14а прямой температуры охлаждающего воздуха, а сплошными линиями – диапазон 14b его обратной температуры. Здесь очень хорошо видно, что температура охлаждающего воздуха в зоне подводящего отверстия выше, чем в зоне отводящего отверстия. Это очень необычное распределение температуры достигается за счет того, что охлаждающий воздух, во-первых, распределяет тепло от переднего участка 1’a газоотборного зонда к заднему участку 1’b, одновременно охлаждая анализируемый газ 19. Кроме того, газоотборный зонд, в частности в зонах, где он не встроен в стенку 18, излучает тепло наружу. Сильное охлаждающее действие на анализируемый газ основано, прежде всего, также на том, что по сравнению с количеством анализируемого газа подводится 500-2500-кратное количество охлаждающего воздуха. Чтобы можно было хорошо отводить тепло от переднего участка 1’a к заднему участку 1’b, целесообразно применять материал с высокой теплопроводностью, например углеродные нанотрубки. Изоляция 12 служит, прежде всего, для того, чтобы никакое дополнительное тепло не поступало снаружи в газоотборный зонд. Чтобы улучшить распределение тепла вдоль газоотборной трубки, охлаждающий воздух 14 направляется по газоотборному зонду с турбулентным течением. Требуемое турбулентное течение возникает за счет соответствующего выбора параметров «скорость текучей среды» и «вязкость», которые влияют на характерное для течения число Рейнольдса, а также за счет характера поверхности стенки трубки. Кроме того, создание турбулентного течения можно было бы поддержать за счет соответственно шероховатой поверхности ограничивающих зону охлаждения стенок.

С помощью вентилятора 6 и воздухонагревателя 7 охлаждающий воздух можно согласовать по его скорости/количеству и температуре с внешними условиями, чтобы, с одной стороны, избежать слишком сильного охлаждения анализируемого газа ниже температуры точки росы, а, с другой стороны, достичь выравнивания температурного профиля вдоль газоотборного зонда.

Со ссылкой на фиг. 10 поясняется, как можно достичь обеих целей. Оказалось предпочтительным, если толщина t1 газоотборной трубки 2 и толщина t2 стенки внешней рубашки 3 по отношению к площади проточного сечения газоотборной трубки с внутренним диаметром D определяются так, чтобы площадь, образованная площадями круговых колец с толщинами t1, t2 стенок, была больше или равна 0,4-кратной площади проточного сечения газоотборной трубки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбора проб газа | 1981 |

|

SU981860A1 |

| Устройство для отбора проб газа | 1986 |

|

SU1401332A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЗОНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2197422C2 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2015 |

|

RU2591476C1 |

| Устройство для стабилизации темпе-РАТуРы пРОб гАзОВ | 1979 |

|

SU817508A1 |

| Устройство для отбора и подготовки проб газа | 1988 |

|

SU1723493A1 |

| ОХЛАЖДАЕМАЯ ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2519678C1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ С КОМПЛЕКСНОЙ СИСТЕМОЙ ГЛУБОКОЙ УТИЛИЗАЦИИ ТЕПЛОТЫ И СНИЖЕНИЯ ВРЕДНЫХ ВЫБРОСОВ В АТМОСФЕРУ | 2000 |

|

RU2194870C2 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ С КОМПЛЕКСНОЙ СИСТЕМОЙ ГЛУБОКОЙ УТИЛИЗАЦИИ ТЕПЛОТЫ И СНИЖЕНИЯ ВРЕДНЫХ ВЫБРОСОВ В АТМОСФЕРУ | 2000 |

|

RU2194869C2 |

| Устройство для непрерывного отбора и подготовки пылегазовых проб из вращающейся печи | 1986 |

|

SU1370502A1 |

Изобретение относится к газоотборному зонду и способу его эксплуатации. Предложен способ эксплуатации газоотборного зонда (1), в котором анализируемый газ в зоне переднего конца (1а) газоотборной трубки (2) отбирается из технологической камеры (17) и направляется по газоотборной трубке к заднему концу (lb). При этом охлаждается за счет того, что между газоотборной трубкой и по меньшей мере одной окружающей газоотборную трубку внешней рубашкой (3) направляется охлаждающий воздух (14). Охлаждающий воздух подводится и отводится на заднем конце газоотборной трубки. Температура анализируемого газа в зоне переднего конца газоотборной трубки выше температуры подводимого охлаждающего воздуха. Газоотборный зонд излучает тепло наружу. Температура подводимого охлаждающего воздуха выше температуры отводимого охлаждающего воздуха. Изобретение обеспечивает достаточное охлаждение переднего конца газоотборной трубки и надежно предотвращает недостижение температурой точки росы содержащихся в анализируемом газе компонентов. 2 н. и 18 з.п. ф-лы, 10 ил.

1. Способ эксплуатации газоотборного зонда (1), при котором анализируемый газ (19) в зоне переднего конца (1а) газоотборной трубки (2) отбирают из технологической камеры (17), направляют по газоотборной трубке (2) к заднему концу (1b) и при этом охлаждают за счет того, что между газоотборной трубкой (2) и по меньшей мере одной окружающей газоотборную трубку внешней рубашкой (3) направляют охлаждающий воздух (14), причем охлаждающий воздух подводят и отводят на заднем конце газоотборной трубки, температура анализируемого газа в зоне переднего конца газоотборной трубки выше температуры подводимого охлаждающего воздуха, а газоотборный зонд излучает тепло наружу, отличающийся тем, что температура подводимого охлаждающего воздуха (14) выше температуры отводимого охлаждающего воздуха.

2. Способ по п. 1, отличающийся тем, что охлаждающий воздух направляют от заднего конца газоотборной трубки (2) к переднему концу и обратно.

3. Способ по п. 1, отличающийся тем, что охлаждающий воздух (14) направляют в контуре.

4. Способ по п. 1, отличающийся тем, что температуру отводимого охлаждающего воздуха (14) повышают перед повторным подводом.

5. Способ по п. 3, отличающийся тем, что температуру отводимого охлаждающего воздуха измеряют и воздухонагревателем (7) управляют в зависимости от измеренной температуры таким образом, что температура направляемого в контуре охлаждающего воздуха в зоне подвода на заднем конце (1b) газоотборной трубки (2) имеет заданное значение.

6. Способ по п. 1, отличающийся тем, что анализируемый газ охлаждают от переднего конца газоотборной трубки (2) к заднему концу самое большее до минимальной температуры, которая выше или равна температуре точки росы содержащихся в анализируемом газе компонентов.

7. Способ по п. 1, отличающийся тем, что на заднем конце (1b) газоотборной трубки (2) температура подводимого охлаждающего воздуха выше температуры анализируемого газа, а температура отводимого охлаждающего воздуха ниже или равна температуре анализируемого газа.

8. Способ по п. 1, отличающийся тем, что температурный профиль газоотборной трубки (2) по всей ее длине устанавливают так, что минимальная температура выше или равна температуре точки росы содержащихся в анализируемом газе компонентов.

9. Способ по п. 1, отличающийся тем, что температуру отводимого охлаждающего воздуха повышают по меньшей мере на 20ºС.

10. Способ по п. 1, отличающийся тем, что температуру подводимого охлаждающего воздуха в зоне заднего конца (1b) газоотборной трубки (2) устанавливают в диапазоне от 100 до 600ºС.

11. Способ по п. 1, отличающийся тем, что температура анализируемого газа лежит перед отбором в диапазоне от 200 до 1600ºС.

12. Способ по п. 1, отличающийся тем, что отобранный и анализируемый газ от переднего конца газоотборной трубки (2) к заднему концу охлаждают по меньшей мере на 50%.

13. Способ по п. 1, отличающийся тем, что температура отводимого охлаждающего воздуха ниже или равна температуре газоотборной трубки (2) в зоне ее заднего конца.

14. Способ по п. 1, отличающийся тем, что газоотборный зонд располагают на технологической камере таким образом, что он на переднем участке поглощает тепло снаружи, а на заднем участке излучает тепло наружу, причем в общем тепловом балансе газоотборный зонд излучает больше тепла, чем поглощает.

15. Способ по п. 1, отличающийся тем, что величина разности поглощенного и излученного тепла газоотборного зонда соответствует сумме тепла охлаждения анализируемого газа (19) и охлаждающего воздуха (14).

16. Газоотборное устройство для осуществления способа по любому или нескольким предыдущим пунктам с газоотборным зондом (1), содержащим газоотборную трубку (2) для отбора анализируемого газа в зоне переднего конца (1а) и направления в газоотборной трубке (2) к заднему концу (1b), причем газоотборная трубка (2) окружена по меньшей мере одной внешней рубашкой (3), в результате чего образована проходящая по длине газоотборной трубки (2) зона охлаждения, имеющая в зоне заднего конца (1b) газоотборного зонда (1) подводящее отверстие (4) для подачи охлаждающего воздуха и отводящее отверстие (5) для отведения охлаждающего воздуха, причем газоотборный зонд излучает тепло наружу, отличающееся тем, что подводящее отверстие (4) для охлаждающего воздуха и отводящее отверстие (5) для охлаждающего воздуха сообщены между собой, образуя замкнутый контур, а между отводящим отверстием (5) для охлаждающего воздуха и подводящим отверстием (4) для охлаждающего воздуха предусмотрен воздухонагреватель (7) для повышения температуры отводимого охлаждающего воздуха.

17. Устройство по п. 16, отличающееся тем, что газоотборный зонд расположен на технологической камере с возможностью образования на переднем участке зоны теплопоглощения, а на заднем участке - зоны теплоизлучения.

18. Устройство по п. 16, отличающееся тем, что воздухонагреватель (7) связан с устройством (15) управления воздухонагревателем (7) в зависимости от температурного сигнала температуроизмерительного устройства (16), причем температуроизмерительное устройство (16) выполнено с возможностью регистрации температуры отводимого через отводящее отверстие (5) охлаждающего воздуха.

19. Устройство по п. 16, отличающееся тем, что образованная между газоотборной трубкой (2’) и внешней рубашкой (3’) зона охлаждения разделена на две проходящие по длине газоотборной трубки половины (8’a, 8’b), которые на переднем участке газоотборной трубки (2’) соединены между собой перепускным участком (9’), а подводящее отверстие (4’) для охлаждающего воздуха и отводящее отверстие (5’) для охлаждающего воздуха предусмотрены соответственно на одной из обеих половин на заднем участке (1’b) газоотборного зонда (1’).

20. Устройство по п. 16, отличающееся тем, что образованная между газоотборной трубкой (2’’) и внешней рубашкой (3’’) зона охлаждения имеет две концентричные друг другу кольцевые камеры (8’’c, 8’’d), которые соединены между собой на переднем участке (1’’a) газоотборного зонда (1’’) перепускным участком (9’’), а воздухоподводящее отверстие (4’’) для охлаждающего воздуха и воздухоотводящее отверстие (5’’) для охлаждающего воздуха предусмотрены соответственно на одной из обеих кольцевых камер (8’’c; 8’’d) на заднем участке газоотборного зонда (1’’).

| DE 3545491 A, 02.07.1987 | |||

| Предохранительное приспособление для судов при плавании их во льдах | 1928 |

|

SU9667A1 |

| Устройство для отбора проб высокотемпературных запыленных газов | 1989 |

|

SU1659771A1 |

| Устройство для отбора и подготовки дымовых высокотемпературных пылегазовых проб | 1986 |

|

SU1334065A1 |

| ПРОБООТБОРНИК И СПОСОБ ОТБОРА ПРОБ | 2014 |

|

RU2569417C1 |

| Подставка для утюга | 1928 |

|

SU12860A1 |

| ПРОБООТБОРНИК ДЛЯ ОТБОРА ПРОБ ИЗ РАСПЛАВОВ С ТОЧКОЙ ПЛАВЛЕНИЯ ВЫШЕ 600°C И СПОСОБ ОТБОРА ПРОБ | 2012 |

|

RU2508530C2 |

| DE 4303687 C1, 30.06.1994 | |||

| CN 201867404 U, 15.06.2011. | |||

Авторы

Даты

2018-08-20—Публикация

2014-07-31—Подача