Изобретение относится к области нефтепереработки, а именно к переработке тяжелых нефтяных остатков в процессе инициированного термокрекинга, и может быть использовано для получения дополнительного количества топлив дистиллятных фракций (с температурой кипения до 360°С).

В настоящее время продолжается рост потребления нефтепродуктов, однако запасы легкой нефти неуклонно снижаются. Дальнейшее развитие нефтеперерабатывающей промышленности направлено на вовлечение в переработку тяжелого нефтяного сырья (тяжелые нефти, битумы) и повышение глубины переработки нефтяных остатков. В связи с этим в мире широко ведутся исследования и поиски новых технологий глубокой переработки тяжелого углеводородного сырья. Главной проблемой при переработке тяжелых нефтяных остатков в условиях традиционных каталитических процессов, является быстрое закоксовывание и отравление катализаторов. Поэтому перспективным является предварительное облагораживание тяжелого нефтяного сырья и остатков в процессе инициированного термического крекинга с использованием дешевых инициирующих и каталитических добавок.

Известен способ получения дистиллятных фракций из нефтяных остатков путем их смешивания с измельченным катализатором - отходами обогащения молибденовых, или кобальтовых, или никелевых, или вольфрамовых руд и последующего термокрекинга полученной смеси (патент РФ №2182923). Недостатком способа является необходимость предварительной подготовки катализатора (измельчение) и привязка данного способа к территориальному расположению комбинатов по обогащению вышеуказанных руд (т.к. доставка данных катализаторов на большие расстояния и невозможность их регенерировать, снижают рентабельность данного метода).

Известен способ получения жидких продуктов из тяжелых нефтяных остатков, включающий их смешение с сапропелитом, взятым в количестве 5-25% и предварительно подвергнутым механохимической обработке в вибромельнице, с последующим термокрекингом при 390-400°С (патент РФ №2132862). Недостатком способа является относительно невысокий выход светлых фракций.

Известен способ получения светлых фракций из тяжелых нефтяных остатков в присутствии непредельных карбоновых кислот и/или их производных (авторы указывают, что предпочтительно, в качестве производных непредельных карбоновых кислот использовать растительные масла). Способ заключается в непосредственном контакте сырья с кислородсодержащим газом в реакторе крекинга при повышенной температуре и давлении, включает отвод парообразных продуктов из верхней части реактора крекинга и тяжелых продуктов крекинга из нижней части реактора и выделение светлых фракций углеводородов ректификацией (патент РФ №2610845). Недостатком способа является необходимость использования кислородсодержащего газа (с содержанием кислорода не менее 40% об.) и большой его расход, что приводит к увеличению выхода побочных газообразных продуктов и повышению содержания кислородсодержащих компонентов в дистиллятных фракциях.

Наиболее близким к предложенному способу является совместная переработка нефтяных остатков и растительных масел в условиях термокрекинга (Юсевич А.И., Тимошкина М.А., Грушова Е.И. / Нефтехимия. - 2010, том 50, №5. - С. 241-246).

Недостатком способа является низкий выход топливных фракций.

Задачей изобретения является увеличение выхода дистиллятных фракций из нефтяных остатков в процессе термической переработки мазута.

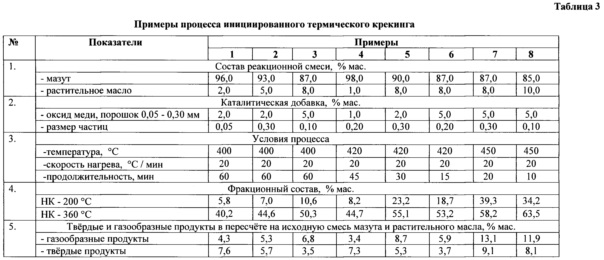

Техническим результатом изобретения является увеличение общего выхода дистиллятных фракций (с температурой кипения до 360°С) до 63,5%, а выхода бензиновых фракций (с температурой кипения до 200°С) до 39,3%.

Термокрекинг смеси тяжелых нефтяных остатков и нерафинированныхого растительного масел (содержание в сырье от 1,0 до 8,0% мас.) проводят в присутствии порошка оксида меди двухвалентной (размер частиц от 0,05 до 0,30 мм), взятого в количестве 1,0-5,0% мас. на сырьевую смесь при температурах 400-450°С в течение 10-60 мин.

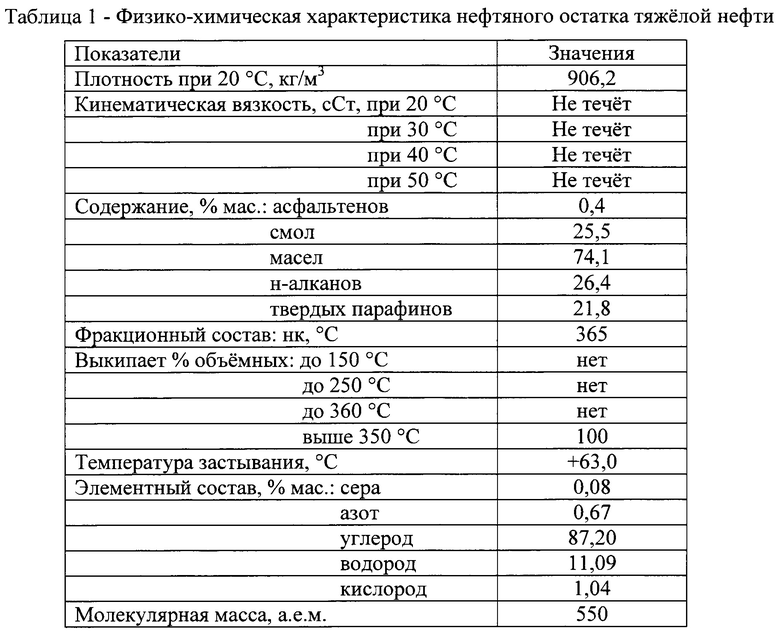

Характеристики исходного нефтяного остатка приведены в таблице 1, в качестве объекта был взят мазут тяжелой высокопарафинистой (содержание твердых парафинов 21,8% мас.) нефти с низким содержанием серы и высоким содержанием смол.

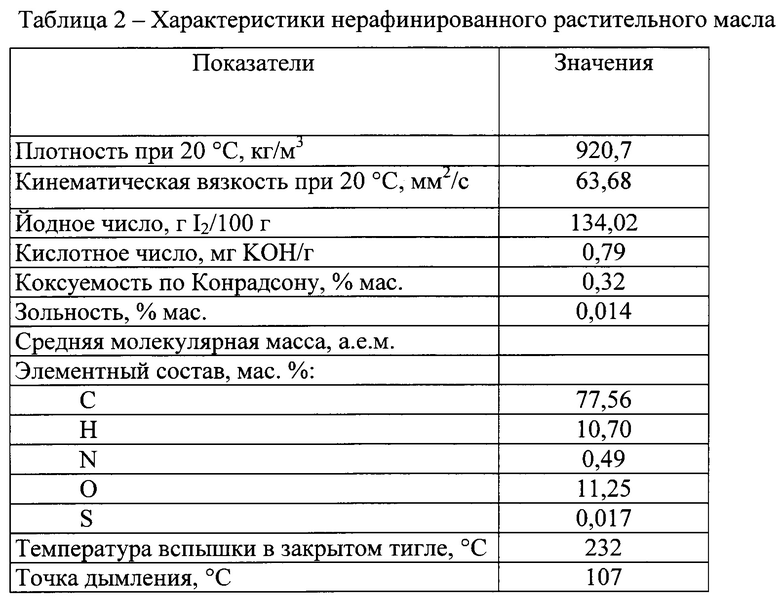

Характеристики растительного масла представлены в таблице 2, используют нерафинированное подсолнечное масло.

Порошок оксида меди содержит не менее 98,5% оксида меди двухвалентной, размер частиц колеблется от 0,05 до 0,30 мм.

Пример 1

В качестве сырья используют мазут. В мазут вводят 2,0% растительного масла и 2,0% порошка оксида меди двухвалентной, размер частиц 0,05 мм. Процесс проводят в автоклаве периодического действия при температуре 400°С в течение 60 мин. Средняя скорость нагрева до заданной температуры составляет 20°С/мин, заданная температура поддерживается с помощью регулятора. Показатели процесса приведены в таблице 3.

Пример 2

В качестве сырья используют мазут. В мазут вводят 5,0% растительного масла и 2,0% порошка оксида меди двухвалентной, размер частиц 0,30 мм. Процесс проводят в автоклаве периодического действия при температуре 400°С в течение 60 мин. Средняя скорость нагрева до заданной температуры составляет 20°С/мин, заданная температура поддерживается с помощью регулятора. Показатели процесса приведены в таблице 3.

Пример 3

В качестве сырья используют мазут. В мазут вводят 8,0% растительного масла и 5,0% порошка оксида меди двухвалентной, размер частиц от 0,10. Процесс проводят в автоклаве периодического действия при температуре 400°С в течение 60 мин. Средняя скорость нагрева до заданной температуры составляет 20°С/мин, заданная температура поддерживается с помощью регулятора. Показатели процесса приведены в таблице 3.

Пример 4

В качестве сырья используют мазут. В мазут вводят 1,0% растительного масла и 1,0% порошка оксида меди двухвалентной, размер частиц от 0,20 мм. Процесс проводят в автоклаве периодического действия при температуре 420°С в течение 45 мин. Средняя скорость нагрева до заданной температуры составляет 20°С/мин, заданная температура поддерживается с помощью регулятора. Показатели процесса приведены в таблице 3.

Пример 5

В качестве сырья используют мазут. В мазут вводят 8,0% растительного масла и 2,0% порошка оксида меди двухвалентной, размер частиц 0,30 мм. Процесс проводят в автоклаве периодического действия при температуре 420°С в течение 30 мин. Средняя скорость нагрева до заданной температуры составляет 20°С/мин, заданная температура поддерживается с помощью регулятора. Показатели процесса приведены в таблице 3.

Пример 6

В качестве сырья используют мазут. В мазут вводят 8,0% растительного масла и 5,0% порошка оксида меди двухвалентной, размер частиц 0,20 мм. Процесс проводят в автоклаве периодического действия при температуре 420°С в течение 15 мин. Средняя скорость нагрева до заданной температуры составляет 20°С/мин, заданная температура поддерживается с помощью регулятора. Показатели процесса приведены в таблице 3.

Пример 7

В качестве сырья используют мазут. В мазут вводят 8,0% растительного масла и 5,0% порошка оксида меди двухвалентной, размер частиц 0,30 мм. Процесс проводят в автоклаве периодического действия при температуре 450°С в течение 20 мин. Средняя скорость нагрева до заданной температуры составляет 20°С/мин, заданная температура поддерживается с помощью регулятора. Показатели процесса приведены в таблице 3.

Пример 8

В качестве сырья используют мазут. В мазут вводят 10,0% растительного масла и 5,0% порошка оксида меди двухвалентной, размер частиц 0,10 мм. Процесс проводят в автоклаве периодического действия при температуре 450°С в течение 10 мин. Средняя скорость нагрева до заданной температуры составляет 20°С/мин, заданная температура поддерживается с помощью регулятора. Показатели процесса приведены в таблице 3.

Таким образом, предлагаемое изобретение позволяет увеличить выход дистиллятных фракций до 63,5% и упростить процесс переработки нефтяных остатков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2616300C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА И ТЯЖЕЛЫХ НЕФТЕЙ В ДИСТИЛЛЯТНЫЕ ФРАКЦИИ | 2009 |

|

RU2426765C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ В ДИСТИЛЛЯТНЫЕ ФРАКЦИИ | 2008 |

|

RU2375412C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА И ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ В ДИСТИЛЛЯТНЫЕ ФРАКЦИИ | 2016 |

|

RU2624864C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ДИСТИЛЛЯТНЫХ ФРАКЦИЙ ИЗ ТЯЖЕЛЫХ НЕФТЕЙ | 2008 |

|

RU2375410C1 |

| КАТАЛИЗАТОР ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2638834C1 |

| Способ конверсии тяжелого нефтяного сырья | 2017 |

|

RU2636309C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2004 |

|

RU2262519C1 |

| Способ конверсии гудронов | 2018 |

|

RU2664548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1992 |

|

RU2009162C1 |

Изобретение относится к области нефтепереработки, а именно к переработке тяжелых нефтяных остатков в процессе инициированного термокрекинга, и может быть использовано для получения дополнительного количества топлив дистиллятных фракций (с температурой кипения до 360°С). В способе переработки нефтяных остатков в дистиллятные фракции путем термокрекинга с добавлением растительного масла согласно изобретению растительное масло берут в количестве 1,0-10,0 мас.%, процесс проводят в присутствии 1,0-5,0 мас.% катализатора - оксида меди(II) в виде порошка с размерами 0,05-0,30 мм, термокрекинг проводят при 400-460°С. Техническим результатом изобретения является увеличение общего выхода дистиллятных фракций (с температурой кипения до 360°С) до 63,5%, а выхода бензиновых фракций (с температурой кипения до 200°С) до 39,3%. 3 табл., 8 пр.

Способ переработки нефтяных остатков в дистиллятные фракции путем термокрекинга с добавлением растительного масла, отличающийся тем, что растительное масло берут в количестве 1,0-10,0%, процесс проводят в присутствии 1,0-5,0% катализатора - оксида меди(II) в виде порошка с размерами 0,05-0,30 мм, термокрекинг проводят при 400-460°С.

| ЮСЕВИЧ А.И., ТИМОШКИНА М.А., ГРУШОВА Е.И | |||

| ОСОБЕННОСТИ СОВМЕСТНОГО ТЕРМОКРЕКИНГА НЕФТЯНЫХ ОСТАТКОВ И РАСТИТЕЛЬНЫХ МАСЕЛ | |||

| НЕФТЕХИМИЯ | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА И ТЯЖЕЛЫХ НЕФТЕЙ В ДИСТИЛЛЯТНЫЕ ФРАКЦИИ | 2009 |

|

RU2426765C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124549C1 |

| Способ переработки тяжелых нефтяных остатков | 2015 |

|

RU2610845C1 |

| US 20020061273 A1, 23.05.2002. | |||

Авторы

Даты

2018-08-20—Публикация

2018-02-14—Подача