Изобретение относится к производству пористых заполнителей из глинистого сырья для легкого бетона.

Известна, принятая за прототип, сырьевая смесь для изготовления керамзита [RU 2548418 С1, МПК С04В14/00 (2006.01), С04В 33/00 (2006.01), опубл. 20.04.2015], содержащая, мас. %:

Недостатком керамзита, полученного из сырьевой смеси является низкая прочность полученных гранул, отсутствие возможности получить фракцию 0-10 мм и низкая морозостойкость керамзита

Предложенная сырьевая смесь для изготовления керамзита также как в прототипе содержит кирпичную глину.

В отличие от прототипа смесь дополнительно содержит железосодержащие отходы станций обезжелезивания подземных вод, отход общего стока производства мономеров при следующем соотношении компонентов, мас.%:

Для изготовления керамзита могут быть использованы кирпичные глины, содержащие, мас.%: SiO2 55-69; Al2O3 15-20; Fe2O3 3-12; СаО 2-3,5; MgO 2-3,5; K2O+Na2O 2-4,5; п.п.п. 6-11.

Железосодержащие отходы станций обезжелезивания подземных вод представляют из себя гелеобразный золь, содержащую, мас.%: Fe2O3 65-82; SiO2 2-4; СаО 2-5; MgO 2-5; Al2O3 1-3; п.п.п. 9-20.

Отходы общего стока производства мономеров представляют собой омыленный водный раствор натриевых солей, содержащий, мас.%: Na2CO3 36-58; NaOH 2-5; NaCl 1-3; Na2SO4 0,2-3; Na2S 0,1-1; H2O 32-55,7; органические примеси 5-12.

Технический результат предложенного изобретения заключается в повышении прочности и морозостойкости полученных гранул керамзита. Эта сырьевая смесь позволяет утилизировать железосодержащие отходы станций обезжелезивания подземных вод и отходы общего стока производства мономеров (капролактам, пропен, изопентан, акрилаты и т.д.).

В таблице 1 приведены составы сырьевой смеси для изготовления керамзита.

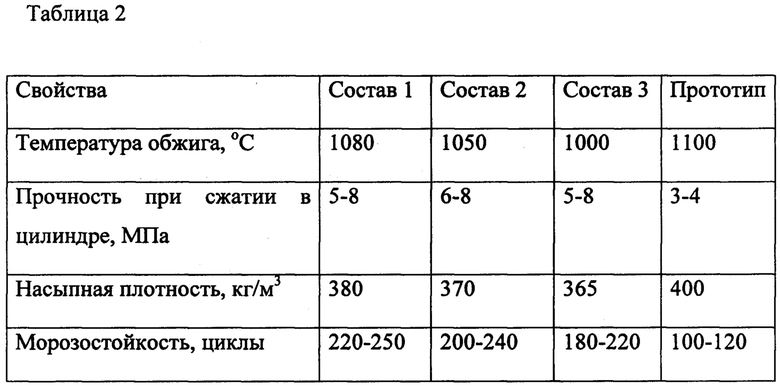

В таблице 2 представлены физико-химические свойства полученного керамзита.

Железосодержащие отходы станции обезжелезивания подземных вод вводили в кирпичную глину на стадии переработки глины в валковой дырчатой дробилке. Полученная глино-масса поступала в двухвальный шнековый экструдер, где распылением в питатель вводили отходы общего стока производства мономеров. Полученная смесь поступала в шнековый экструдер, на выходе из которого были получены гранулы размером 10-15 мм с влажностью 21-25%. Далее гранулы поступали в барабанную печь на сушку и обжиг при температуре 900-1100°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМЗИТА | 1996 |

|

RU2111186C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2014 |

|

RU2548418C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2014 |

|

RU2554956C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2015 |

|

RU2579031C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2368581C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2012 |

|

RU2493119C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2007 |

|

RU2341487C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2014 |

|

RU2558032C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМОГРАНИТА | 2020 |

|

RU2768886C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2010 |

|

RU2417192C1 |

Изобретение относится к производству пористых заполнителей из глинистого сырья для легкого бетона. Сырьевая смесь для изготовления керамзита содержит, мас.%: кирпичную глину 80 - 85, железосодержащие отходы станций обезжелезивания подземных вод, представляющие из себя гелеобразный золь, содержащий, мас.%: Fe2O3 65-82; SiO2 2-4; CaO 2-5; MgO 2-5; Al2O3 1-3; п.п.п. 9-20, 10 - 18, отход общего стока производства мономеров, представляющий собой омыленный водный раствор натриевых солей, содержащий, мас.%: Na2CO3 36-58; NaOH 2-5; NaCl 1-3; Na2SO4 0,2-3; Na2S 0,1-1; H2O 32-55,7; органические примеси 5-12, 2 - 5. Технический результат – повышение прочности и морозостойкости полученных гранул керамзита. 2 табл.

Сырьевая смесь для изготовления керамзита, содержащая кирпичную глину, отличающаяся тем, что дополнительно содержит железосодержащие отходы станций обезжелезивания подземных вод, представляющие из себя гелеобразный золь, содержащий, мас.%: Fe2O3 65-82; SiO2 2-4; CaO 2-5; MgO 2-5; Al2O3 1-3; п.п.п. 9-20, отход общего стока производства мономеров, представляющий из себя омыленный водный раствор натриевых солей, содержащий, мас.%: Na2CO3 36-58; NaOH 2-5; NaCl 1-3; Na2SO4 0,2-3; Na2S 0,1-1; H2O 32-55,7; органические примеси 5-12, при следующем соотношении компонентов, мас.%:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КИРПИЧА | 2014 |

|

RU2548418C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2007 |

|

RU2341487C2 |

| Сырьевая смесь для изготовления легкого заполнителя | 1989 |

|

SU1661161A1 |

| Способ изготовления керамических изделий | 1976 |

|

SU607821A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2007 |

|

RU2371417C2 |

| Способ удаления фосфора из чугуна без удаления углерода | 1926 |

|

SU18790A1 |

| KR 1020060118615 A, 23.11.2006. | |||

Авторы

Даты

2018-08-29—Публикация

2017-08-24—Подача