Область техники

Изобретение относится к трубопроводной арматуре и в частности к электроприводу с червячной передачей, который может быть использован для управления дроссельными агрегатами.

Предшествующий уровень техники

Для управления запорной арматурой наиболее частот применяют электромоторные приводы. В этих приводах предусматриваются муфты ограничения крутящего момента или реле ограничения силы тока в электродвигателе.

Применение муфты ограничения крутящего момента несколько усложняет и удорожает конструкцию электропривода, но механические характеристики электроприводов с муфтами лучше, чем у электроприводов с реле тока.

При передаче движения от электродвигателя к выходному валу и увеличении крутящего момента наиболее часто используется червячный редуктор, но применяются и конструкции с зубчатыми передачами, в том числе и планетарные.

Электроприводы с червячной передачей имеют компактную конструкцию, сравнительно малое число деталей, большое передаточное отношение и дешевле в изготовлении.

Помимо муфты ограничения крутящего момента или реле тока приводы имеют путевые и (или) контактные выключатели, останавливающие электродвигатель при движении исполнительного органа при заданном положении.

Кинематическая схема действия одной из конструкций электропривода с червячной передачей известна из источника информации (см. Справочник конструктора трубопроводной арматуры, авт. Д.Ф. Гуревич, О.Н. Шпаков, Ленинград, Маш., Ленинградское отделение, с. 219-220, рис 3.2, 1987 г.). Электродвигатель через кулачковую муфту приводит во вращение червяк и червячное колесо. С помощью кулачков на червячном колесе и кулачков на выходном валу вращение с червячного колеса передается на выходной вал, который снабжен другой кулачковой муфтой для передачи крутящего момента арматуре.

В этом источнике не приведена конструкция кулачковой муфты, поэтому говорить о недостатках известной конструкции электропривода не представляется возможным.

Из источника информации (см. Справочник конструктора трубопроводной арматуры, авт. Д.Ф. Гуревич, О.Н. Шпаков, Ленинград, Маш., Ленинградское отделение, с. 220, рис 3.3, 1987 г.) известна другая кинематическая схема электродвигателя с червячной и зубчатой передачей для передачи с большим крутящим моментом. В этой конструкции электродвигатель с помощью муфты приводит во вращение червячную пару. Вал через зубчатую передачу передает движение на выходную муфту для передачи крутящего момента арматуре. Через другую муфту в движение приводится коробка концевых электровыключателей, с помощью которых достигается выключение электродвигателя. Прототип.

Недостатком прототипа является сложность конструкции из-за наличия большого количества муфт, а также дополнительного элемента выключения электродвигателя.

Раскрытие изобретения

Задачей предлагаемого изобретения является упрощение конструкции электропривода за счет применения новой конструкции кулачковой муфты, которая рассоединяет электродвигатель от исполнительного органа не за счет значения предельного крутящего момента, а за счет применения профилированных кулачков и впадин, расположенных на внутренних торцевых поверхностях ведущих и ведомых дисков муфты.

Эта задача решена за счет того, что в электромоторном приводе, содержащем корпус, электродвигатель, сочлененный с червячным редуктором, вал которого через кулачковую муфту и механизм «винт-гайка» соединен с исполнительным органом - штоком дросселя, согласно изобретению кулачковая муфта состоит из двух ведущих и одного ведомого дисков, соосно расположенных между собой, при этом ведомый диск установлен между ведущими дисками, а первый ведущий диск своим хвостовиком через шлицевое соединение связан с возможностью осевого перемещения с выходным валом редуктора, а второй ведущий диск выполнен в виде кольца, имеющего в сечении П-образный профиль, и охватывает ведомый и первый ведущий диски, и своим хвостовиком через шлицевое соединение связан с возможностью осевого перемещения с хвостовиком первого ведущего диска, причем ведущие диски подпружинены пружиной между собой, кроме того, ведомый диск своим меньшим диаметром с прилегающими к нему толкающими торцами размещен между ответными торцами на хвостовике исполнительного органа, причем этот же диск средней своей частью через шлицевое соединение связан с наружным диаметром ходовой гайки, в которую ввернут совмещенный с хвостовиком исполнительный орган, застопоренный от вращения шпонкой, а на каждой торцевой поверхности ведомого диска выполнены трапециевидные в сечении выступы и впадины с обратным профилем по отношению друг к другу, на внутренних торцовых поверхностях ведущих дисков выполнены также выступы и впадины, причем профили впадин на дисках подобны профилям выступов на взаимно обращенных друг к другу поверхностях и имеют в сечении две рабочие грани, одна из которых силовая, выполненная под прямым углом к торцу дисков, а другая со скосом под острым углом α к торцу дисков.

Другими отличиями являются:

- на конце выходного вала червячного редуктора навинчена гайка, регулирующая зазор δ между выступающими выступами дисков;

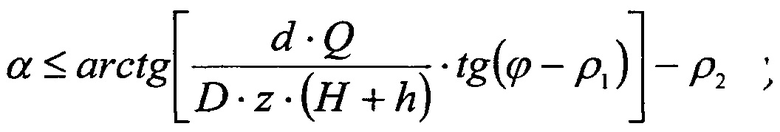

- угол α между торцевой поверхностью дисков составляет ~10°-12°, определяется по следующей формуле:

где d - средний диаметр пятна контакта винтовой пары, мм;

D - средний диаметр расположения выступов, мм;

Q - минимальное осевое усилие на исполнительном органе, кГс;

z - жесткость пружины, кГс/мм;

Н - величина деформации предварительного сжатия пружины (при установке зазора “δ”), мм;

h - высота выступа, мм;

ϕ - угол подъема резьбы винтовой пары;

ρ1 - угол трения резьбовой пары;

ρ2 - угол трения на скосе выступа.

Технический результат состоит в упрощении конструкции и повышении надежности электропривода.

Перечень чертежей

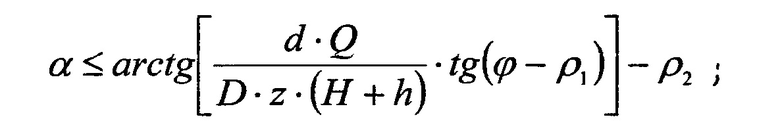

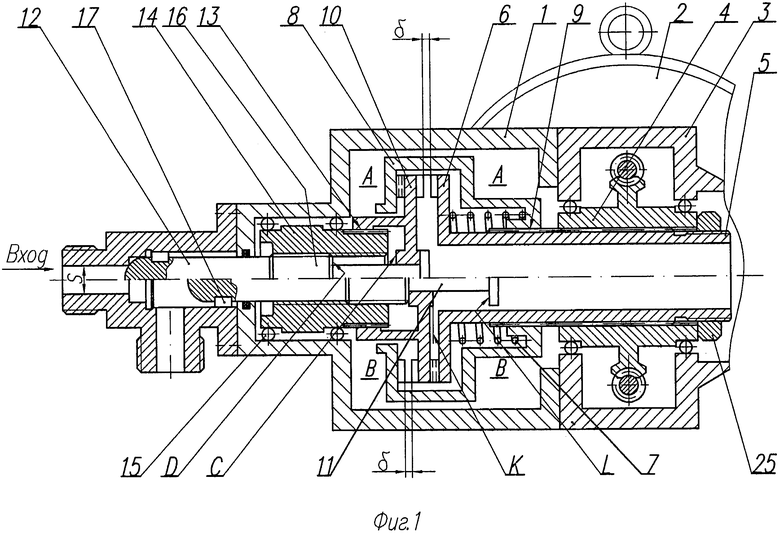

На Фиг. 1 схематически изображен продольный разрез предлагаемого привода.

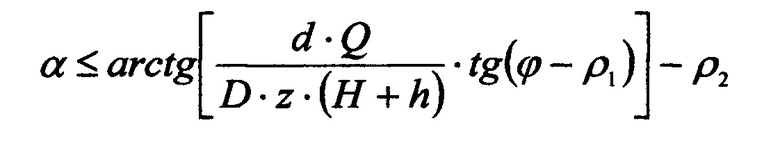

На Фиг. 2 изображено сечение по А-А на фиг. 1.

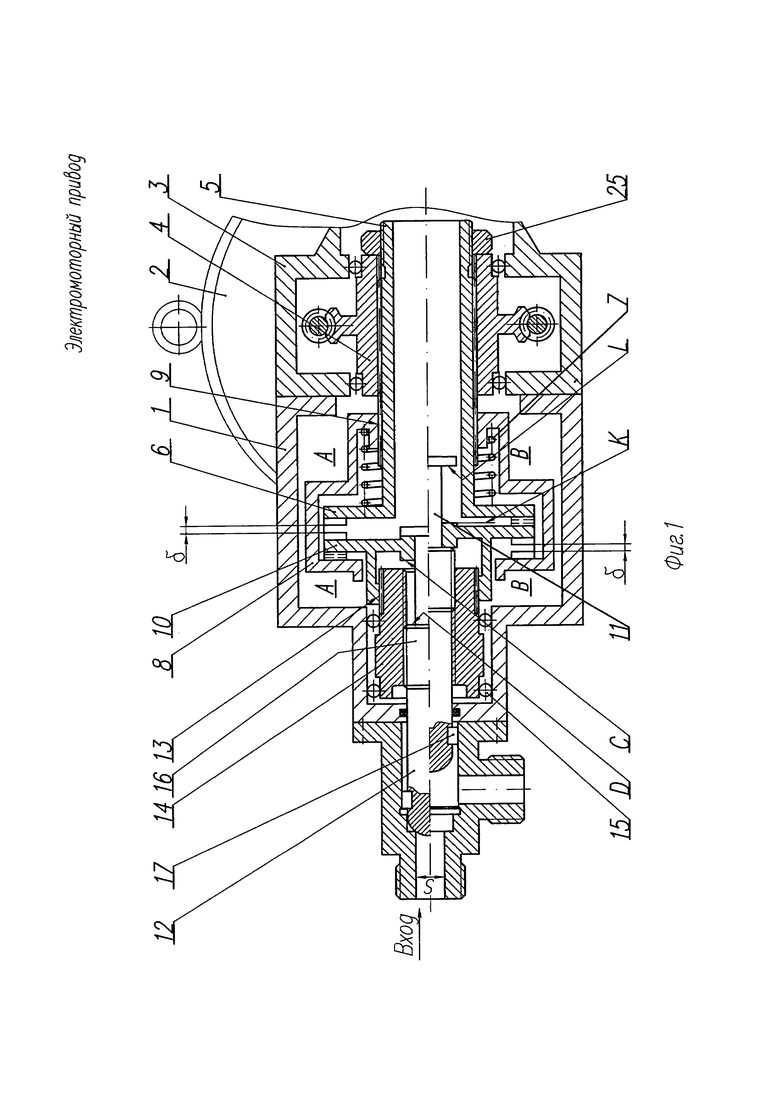

На Фиг. 3 изображено сечение по В-В на фиг. 1.

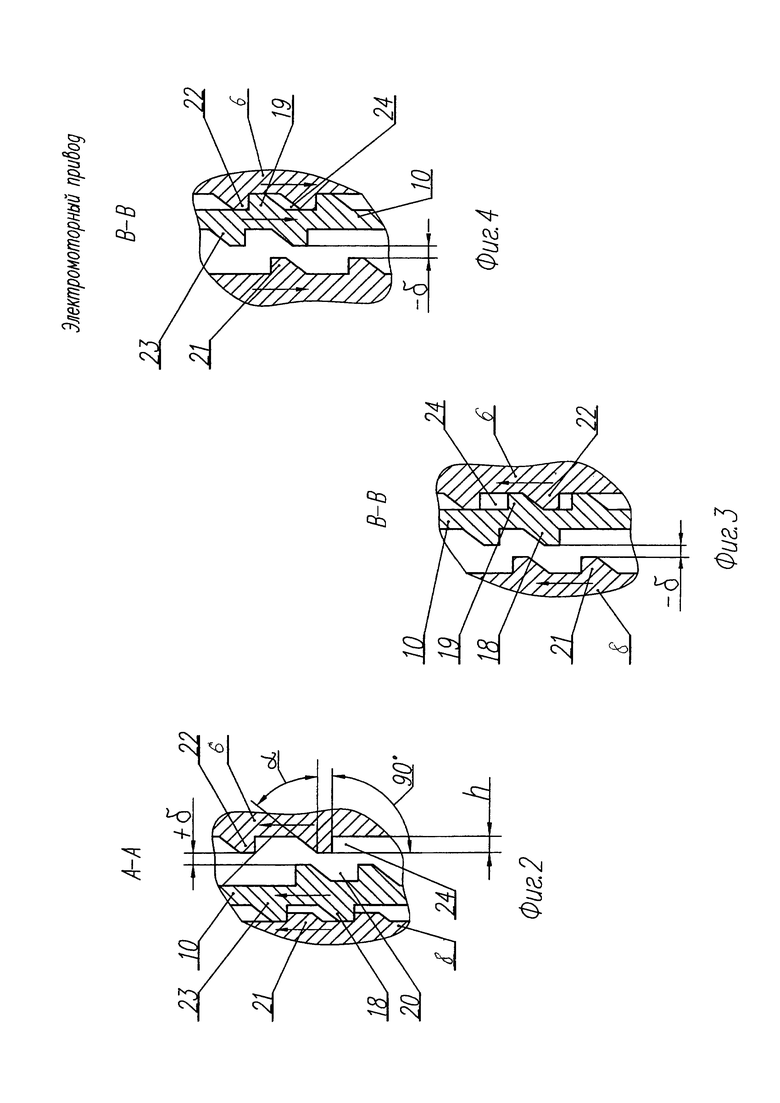

На Фиг. 4 изображено сечение по В-В на фиг. 1 (при обратном ходе).

Пример осуществления изобретения

Как показано на Фиг. 1 (верхнее положение привода - дроссель закрыт, нижнее положение - дроссель открыт), электромоторный привод содержит корпус 1, электродвигатель 2, сочлененный с червячным редуктором 3. Выходной вал 4 редуктора 3 через шлицевое соединение связан с хвостовиком 5 ведущего диска 6 трехдисковой кулачковой муфты, подпружиненным пружиной 7 с другим диском 8, имеющим в сечении П-образную форму, который через шлицевое соединение 9 с возможностью осевого перемещения связан с выходным валом 4 редуктора, а второй ведущий диск 8 через шлицевое соединение 9 связан с первым диском 6. Кроме этого, между двумя ведущими дисками устанавливается ведомый диск 10, который своим меньшим диаметром с прилегающими к нему торцами С и К размещен между ответными торцами D и L на хвостовике 11 исполнительного органа 12.

Ведомый диск 10 своей средней частью через шлицевое соединение 13 с возможностью осевого перемещения связан с наружным диаметром ходовой гайки 14, установленной в опорах 15. В ходовую гайку ввернут ходовой винт 16, совмещенный с хвостовиком 11 и исполнительным органом 12, застопоренным от вращения шпонкой 17. Кроме того, на внутренней торцевой поверхности ведущих дисков и торцевых поверхностях ведомого диска выполнены профилированные кулачки и впадины. На каждой торцевой поверхности ведомого диска выполнены трапециевидные в сечении выступы 18, 19 и впадины 20 с обратным профилем по отношению друг к другу, а на внутренних торцевых поверхностях ведущих дисков выполнены также выступы 21, 22 и впадины 23, 24, причем профили выступов на всех дисках подобны профилям впадин на взаимно обращенных друг к другу поверхностях. Выступы имеют в сечении две рабочие грани (Фиг. 2), одна из которых выполнена под прямым углом к торцам дисков и предназначена для передачи крутящего момента (Фиг. 2), и обратная со скосом под углом «α», обеспечивающим проскальзывание при соприкосновении с ответными контактирующими скошенными гранями выступов ведомого диска 10 (Фиг. 3).

Такое расположение ведущих и ведомого дисков в сочетании с трапециевидным профилем выступов и впадин позволило осуществить как поступательное движение исполнительного органа в зависимости от направления вращения электродвигателя, так и его останов.

Данное техническое решение позволило упростить конструкцию электромоторного привода и повысить надежность его работы.

Работа привода

На Фиг. 1 (верхняя часть) изображена кинематическая схема элементов привода в начальном положении, где проходное сечение “S” полностью перекрыто исполнительным органом 12 и установлен зазор “δ” путем навинчивания гайки 25 на резьбовой хвостовик 5 ведущего диска 6, а величина зазора “δ” должна быть не менее величины торцового биения выступов, при этом выступы 18 и 21 контактирующими гранями, выполненными под прямым углом к торцам дисков на обращенных друг к другу сторонах ведущего 8 и ведомого 10 дисков муфты, будут находиться в сомкнутом состоянии (Фиг. 2), ведомый диск 10 будет прижат к ведущему диску 8 торцом “L” толкателя 11 через торец “К” (Фиг. 1).

При включении электродвигателя 2 начинают вращаться сразу два ведущих диска 6 и 8, но крутящий момент передается только через выступы 21 ведущего диска 8 выступам 18 ведомого диска 10, который в свою очередь передает крутящий момент через шлицевое соединение 13 ходовой гайке 14, сопряженной с ходовым винтом 16, застопоренным от вращения, например, шпонкой 17.

При вращении ходовой гайки 14 ходовой винт 16, совмещенный с одной стороны с исполнительным органом 12, а с другой стороны двухсторонним толкателем 11, начинает поступательно перемещать исполнительный орган, открывая проходное сечение арматуры до тех пор, пока торец “D” толкателя 11 не коснется торца “С” ведомого диска 10, после чего продолжится их совместное движение, а зазор “δ” будет изменяться от “+δ” до -“δ” до полного открытия проходного сечения “S”.

При этом выступы 19 с обратным профилем вращающегося в ту же сторону ведомого диска 10 расположатся во впадинах 24, выполненных также с обратным профилем, вращающегося ведущего диска 6 (Фиг. 3) с образованием зазора -“δ” между выступами 21 ведущего диска 8 и выступами 19 ведомого диска 10 с потерей контакта между ними (Фиг. 1, нижняя часть) с одновременным торможением ведомого диска 10.

В этот момент ведущий диск 6 с выступами 22 догоняет ведомый диск 10 с выступами 19, где контакт выступов осуществляется по скошенным под углом “α” граням, обеспечивающим их проскальзывание относительно друг друга в режиме “трещотки” при подпружиненных между собой пружиной 7 ведущих дисках 6 и 8 с остановкой ведомого диска 10 и прекращением движения перемещения исполнительного органа 12 при вращающемся вале электродвигателя 2 (Фиг. 3).

При этом исполнительный орган сделает полный ход в одну сторону, который определяется свободным ходом исполнительного органа 12, выступом кулачка “h” и зазором “δ” между противоположными выступами. А угол “α” скоса выступа определяется из условия обеспечения останова движения исполнительного органа:

где d - средний диаметр пятна контакта винтовой пары, мм;

D - средний диаметр расположения выступов, мм;

Q - минимальное осевое усилие на исполнительном органе, кГс;

z - жесткость пружины, кГс/мм;

Н - величина деформации предварительного сжатия пружины (при установке зазора “δ” ), мм;

h - высота зуба выступа, мм;

ϕ - угол подъема резьбы винтовой пары;

ρ1 - угол трения резьбовой пары;

ρ2 - угол трения на скосе зуба кулачка.

При изменении направления вращения вала (см. расположение элементов в Фиг. 1, низ) электродвигателя происходит процесс обратного движения исполнительного органа, а именно при свободном ходе идет закрытие проходного сечения “S” до тех пор, пока торец “L” толкателя 11 не упрется в торец “K” ведомого диска 10, после чего продолжится их совместное движение до полного перекрытия сечения “S”, при этом контакт выступов 22 ведомого диска 10 уже опять будет проходить по рабочим граням, выполненным под углом 90° к торцам дисков 8 и 10 (см. фиг. 4).

Направления вращения дисков на фиг. 2, 3, 4 указаны стрелками. Применение отличительных конструктивных признаков позволило упростить конструкцию электромоторного привода и повысить его надежность.

Промышленное применение

Предлагаемое изобретение найдет применение в машиностроении, в частности в стендах для определения гидравлических характеристик агрегатов автоматики ракетных двигателей.

В настоящее время предлагаемый электромоторный привод принят к изготовлению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМОТОРНЫЙ ПРИВОД С РУЧНЫМ ДУБЛЕРОМ | 1996 |

|

RU2103582C1 |

| МУФТА | 2008 |

|

RU2357128C1 |

| БУРОВАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ ГОРНЫХ ПОРОД НА НЕБЕСНЫХ ТЕЛАХ | 2021 |

|

RU2770475C1 |

| ПРИВОД С КОМБИНИРОВАННЫМ УПРАВЛЕНИЕМ ОТ ЭЛЕКТРОДВИГАТЕЛЯ И ВРУЧНУЮ | 2007 |

|

RU2332607C1 |

| МУФТА | 2007 |

|

RU2357127C1 |

| Мотор-колесо | 1991 |

|

SU1772004A1 |

| СТАРТЕР ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2541345C1 |

| СТАНОК ПЛОСКОШЛИФОВАЛЬНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ | 1994 |

|

RU2080237C1 |

| Устройство для периодического поворота ведомого вала с автоматическим выключением | 1980 |

|

SU894281A1 |

| ДВОЙНАЯ ФРИКЦИОННАЯ МУФТА СЦЕПЛЕНИЯ | 2019 |

|

RU2708963C1 |

Изобретение относится к трубопроводной арматуре и, в частности, к электроприводу с червячной передачей, который может быть использован для управления дроссельными агрегатами. Новизной изобретения является то, что кулачковая муфта выполнена трехдисковой. Один из ведущих дисков, подпружиненный с другим, выполнен в виде кольца с наконечником и через шлицевое соединение связан с выходным валом редуктора. Второй ведущий диск выполнен в сечении в форме барабана и охватывает первый ведущий диск. Внутри этого сечения параллельно указанным дискам установлен ведомый диск, который своей средней частью через шлицевое соединение связан с наружным диаметром ходовой гайки. На каждой торцевой поверхности ведомого диска выполнены трапециевидные в сечении выступы и впадины с обратным профилем по отношению друг к другу; на внутренних торцевых поверхностях ведущих дисков выполнены также выступы и впадины. Профили впадин на дисках подобны профилям выступов на взаимно обращенных друг к другу поверхностях и имеют в сечении две рабочие грани, одна из которых - силовая - выполнена под прямым углом к торцу дисков, а другая - со скосом под углом α. Технический результат изобретения заключается в повышении надежности работы электромоторного привода дроссельного агрегата. 2 з.п. ф-лы, 4 ил.

1. Электромоторный привод, содержащий корпус, электродвигатель, сочлененный с червячным редуктором, вал которого через кулачковую муфту и механизм «винт-гайка» соединен с исполнительным органом - штоком дросселя, отличающийся тем, что кулачковая муфта состоит из двух ведущих и одного ведомого дисков, соосно расположенных между собой, при этом ведомый диск установлен между ведущими дисками, а первый ведущий диск своим хвостовиком через шлицевое соединение связан с возможностью осевого перемещения с выходным валом редуктора, а второй ведущий диск выполнен в виде кольца, имеющего в сечении П-образный профиль, и охватывает ведомый и первый ведущий диски, и своим хвостовиком через шлицевое соединение связан с возможностью осевого перемещения с хвостовиком первого ведущего диска, причем ведущие диски подпружинены пружиной между собой, кроме того, ведомый диск своим меньшим диаметром с прилегающими к нему толкающими торцами размещен между ответными торцами на хвостовике исполнительного органа, причем этот же диск средней своей частью через шлицевое соединение связан с наружным диаметром ходовой гайки, в которую ввернут совмещенный с хвостовиком исполнительный орган, застопоренный от вращения шпонкой, а на каждой торцевой поверхности ведомого диска выполнены трапециевидные в сечении выступы и впадины с обратным профилем по отношению друг к другу, на внутренних торцовых поверхностях ведущих дисков выполнены также выступы и впадины, причем профили выступов на всех дисках подобны профилям впадин на взаимно обращенных друг к другу поверхностях и имеют в сечении две рабочие грани, одна из которых силовая, выполненная под прямым углом к торцу дисков, а другая со скосом под острым углом α к торцу дисков.

2. Электромоторный привод по п. 1, отличающийся тем, что на конце выходного вала червячного редуктора навинчена гайка, регулирующая зазор δ между выступающими кулачками дисков.

3. Электромоторный привод по п. 1, отличающийся тем, что угол α между торцевой поверхностью дисков составляет ~10°-12°, определяется по следующей форме

где d - средний диаметр пятна контакта винтовой пары, мм;

D - средний диаметр расположения выступов, мм;

Q - минимальное осевое усилие на исполнительном органе, кГс;

z - жесткость пружины, кГс/мм;

Н - величина деформации предварительного сжатия пружины (при установке зазора "δ"), мм;

h - высота зуба выступа, мм;

ϕ - угол подъема резьбы винтовой пары;

ρ1 - угол трения резьбовой пары;

ρ2 - угол трения на скосе выступа кулачка.

| RU 18432 U1, 20.06.2001 | |||

| ЭЛЕКТРОПРИВОД | 2000 |

|

RU2173420C1 |

| US 2847020 A1, 12.08.1958 | |||

| US 4805873 A1, 21.02.1989. | |||

Авторы

Даты

2018-09-07—Публикация

2017-04-03—Подача