Предшествующий уровень техники

Данное изобретение относится к эффективному, малозатратному производству высокочистых сульфата аммония и карбоната кальция из гипса. Гипс может поступать из любого источника, будь то добыча из природных месторождений, будь то синтетическое производство при использовании широкого спектра способов, включая гипс, получение в качестве побочного продукта из систем десульфурирования дымовых газов (гипс из систем ДДГ), расположенных на электростанциях, при изготовлении фосфорной кислоты (фосфогипс), при производстве азотно-фосфорно-калиевых (АФК) удобрений (нитрогипс), при производстве диоксида титана при использовании сульфатного способа (титаногипс), при изготовлении очищенной лимонной кислоты (цитрогипс) и при производстве фтористо-водородной кислоты (фторангидрит (безводная форма гипса)).

Несмотря на то, что синтетический гипс обеспечивает получение дешевого источника гипса в качестве побочных продуктов, физическая структура кристаллических частиц гипса может демонстрировать характеристики, которые делают затруднительным их вступление в реакцию с другими химическими веществами. Способ настоящего изобретения преодолевает данную проблему и другие трудности, что в результате приводит к получению экономически обоснованного способа производства сульфата аммония и карбоната кальция при высокой степени чистоты и выходе и, кроме того, в результате приводит к получению избранных полиморфных модификаций карбоната кальция, в том числе структуры кристалла фатерита, и кристаллов карбоната кальция с размерами вплоть до нано- размеров. Кроме того, способ обеспечивает получение множества параллельно присутствующих размеров кристаллов и форм кристаллов карбоната кальция, производимых одновременно.

Гипс из систем ДДГ представляет собой синтетический продукт, получающийся в результате из систем борьбы с выбросами газообразного диоксида серы (SO2), использующихся на электростанциях, сжигающих ископаемое топливо, и, в частности, уголь, для удаления серы из газообразных продуктов сгорания при использовании «скрубберных» устройств. Диоксид серы производится из серосодержащих соединений в топливах. В мокром скруббере используют известь (оксид кальция или гидроксид кальция) или более часто известняк (карбонат кальция) для вступления в реакцию с газообразным диоксидом серы в целях удаления серы в твердой форме. В реакции при мокрой газоочистке используют известняк (СаСО3) - водную суспензию для производства сульфита кальция (CaSO3) в соответствии со следующей далее химической реакцией:

СаСО3(твердое вещество) + SO2(газ) → СаSО3(твердое вещество) + CO2(газ)

Для частичного компенсирования затрат на установку системы ДДГ CaSO3 (сульфит кальция) может быть дополнительно окислен (что известно под наименованием принудительного окисления) для производства CaSO4⋅2H2O (гипс из систем ДДГ) в соответствии со следующей далее химической реакцией:

CaSO3(твердое вещество) + 1/2Н2О(жидкость) + 1/2О2(газ) → СaSO4⋅1/2H2O(твердое вещество)

Гидратация СaSO4⋅1/2H2O + 1 1/2H2O → СaSO4⋅2H2O

При производстве удобрений и моющих средств используют большие количества фосфорной кислоты. Фосфорную кислоту получают при использовании способов на основе разложения фосфатных минералов, таких как фосфатная порода (например, апатит или фосфорит), под действием кислоты, такой как серная кислота или азотная кислота. Фосфогипс представляет собой побочный продукт производства фосфорной кислоты при проведении обработки фосфатной породы кислотой. Зачастую фосфатная порода содержит один или несколько радиоактивных элементов, таких как уран и торий, и данные элементы могут присутствовать в фосфогипсе.

Фосфатную породу обычно подвергают обработке серной кислотой в соответствии со следующей далее реакцией:

Ca3(PO4)2 + 3H2SO4 → 2H3PO4 + 3CaSO4

Гидратация СaSO4⋅1/2H2O + 1 1/2H2O → СaSO4⋅2H2O

Трикальцийфосфат вступает в реакцию с серной кислотой с образованием фосфорной кислоты и сульфата кальция (гипс).

Фосфатная порода также может быть подвергнута обработке азотной кислотой для получения фосфорной кислоты и нитрата кальция. После этого нитрат кальция вводят в реакцию с сульфатом аммония для получения нитрата аммония и гипса, как показано в следующих реакциях:

Ca10F2(PO4)6 + 20HNO3 → 6Н3РО4 + 10Ca(NO3)2 + 2HF

(NH4)2SO4 + Ca(NO3)2 + 2H2O → 2NH4NO3 + СaSO4⋅2H2O

Вне зависимости от того, будет ли фосфатная порода подвергнута обработке серной кислотой, азотной кислотой или другой кислотой, менее растворимый гипс может быть отделен от продукта в виде фосфорной кислоты в результате фильтрования. Получающийся в результате фосфогипс обычно представляет собой полугидрат или дигидрат в зависимости от технологических параметров и концентраций реагентов.

Диоксид титана представляет собой важный белый пигмент, который изготавливают в больших количествах, где приблизительно половину производят при использовании сульфатного способа. Сульфатный способ в результате приводит к получению побочного продукта в виде сульфата кальция (титаногипс).

В отраслях промышленности по производству продуктов питания, фармацевтических препаратов и моющих средств используют большие количества лимонной кислоты, которую производят в результате сбраживания при использовании культуры плесневых грибков для растворов сахара-сырца, таких как меласса. В целях исключения из лимонной кислоты примесей, таких как белки и сахара, ее осаждают под действием извести (оксид кальция) для получения цитрата кальция. Чистую лимонную кислоту производят в результате подкисления серной кислотой, а побочный продукт в виде сульфата кальция (цитрогипс) удаляют.

При производстве фтористоводородной кислоты минерал плавиковый шпат или флюорит нагревают совместно с серной кислотой. Это в результате приводит к производству фтористоводородной кислоты и сульфата кальция в безводной форме ангидрита (фторангидрит).

Синтетически произведенный гипс представляет собой результат осуществления способов осаждения и состоит из маленьких тонкодисперсных кристаллических частиц, которые химически являются почти идентичными добытому природному гипсу, но физически они могут характеризоваться меньшим размером частиц и обладать отличающейся структурой кристалла.

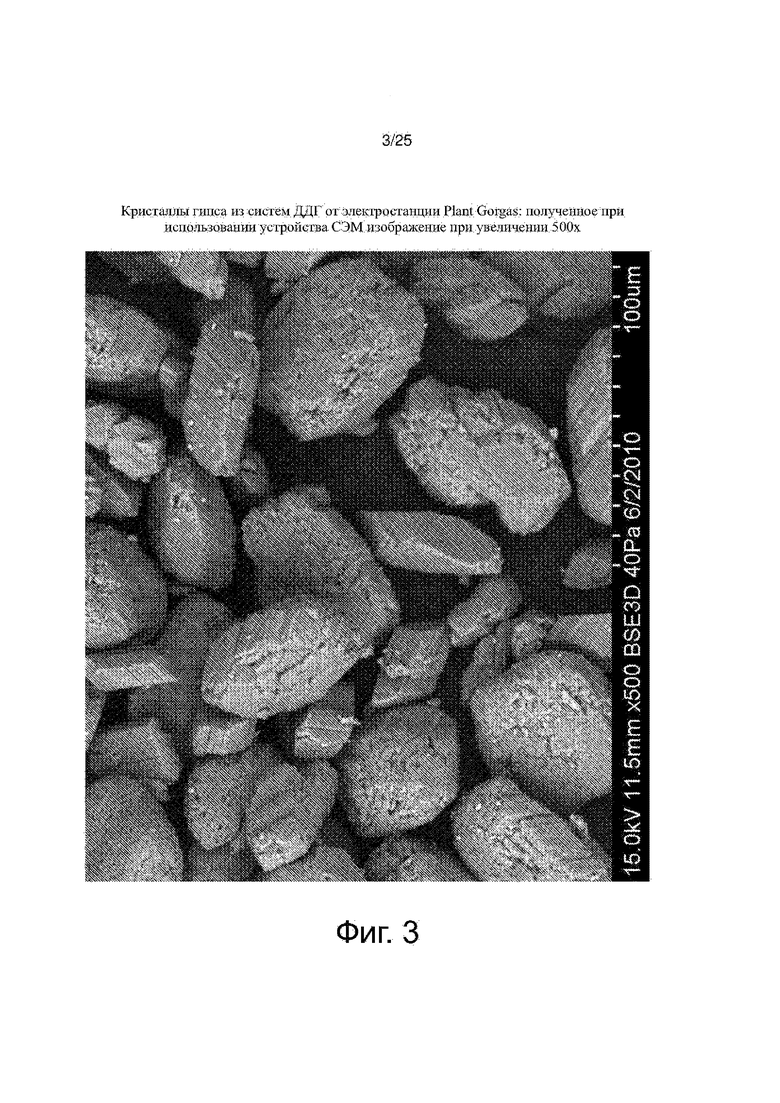

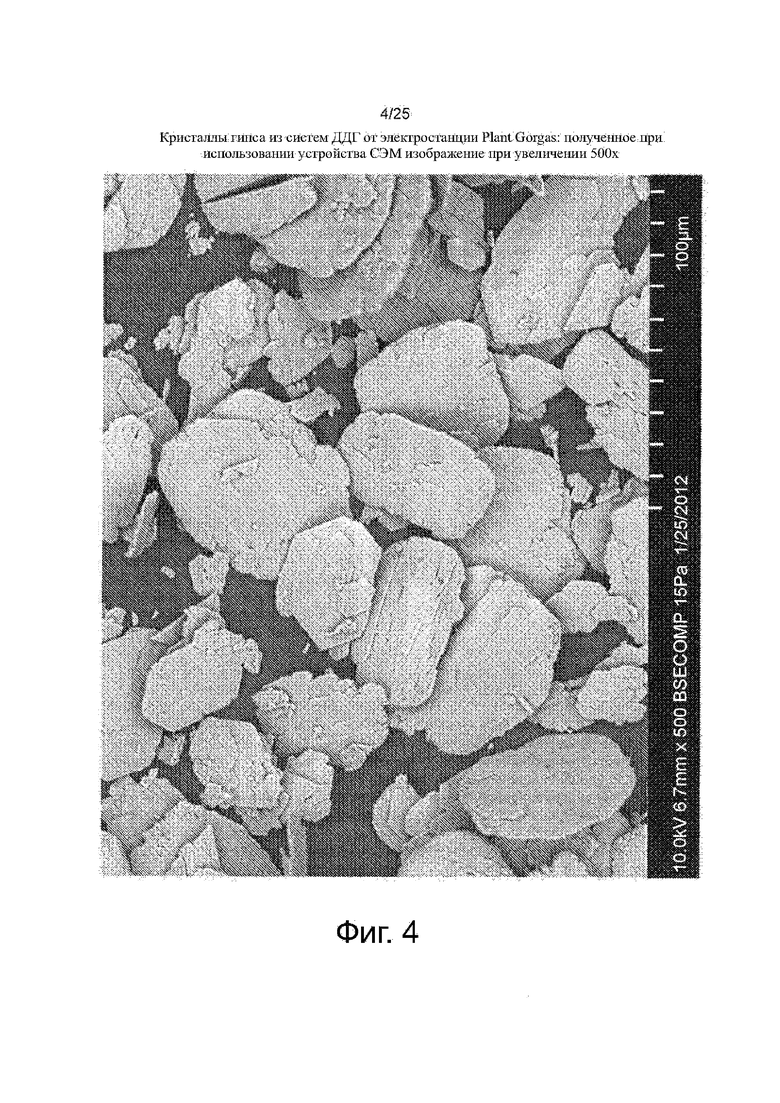

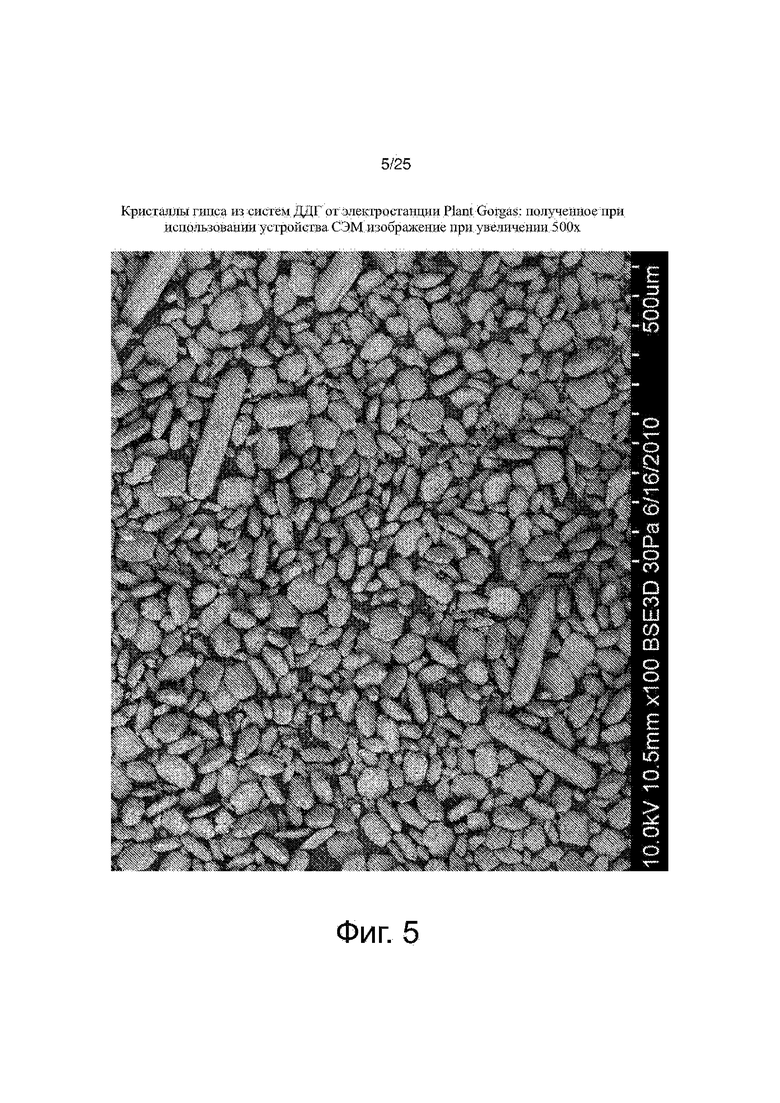

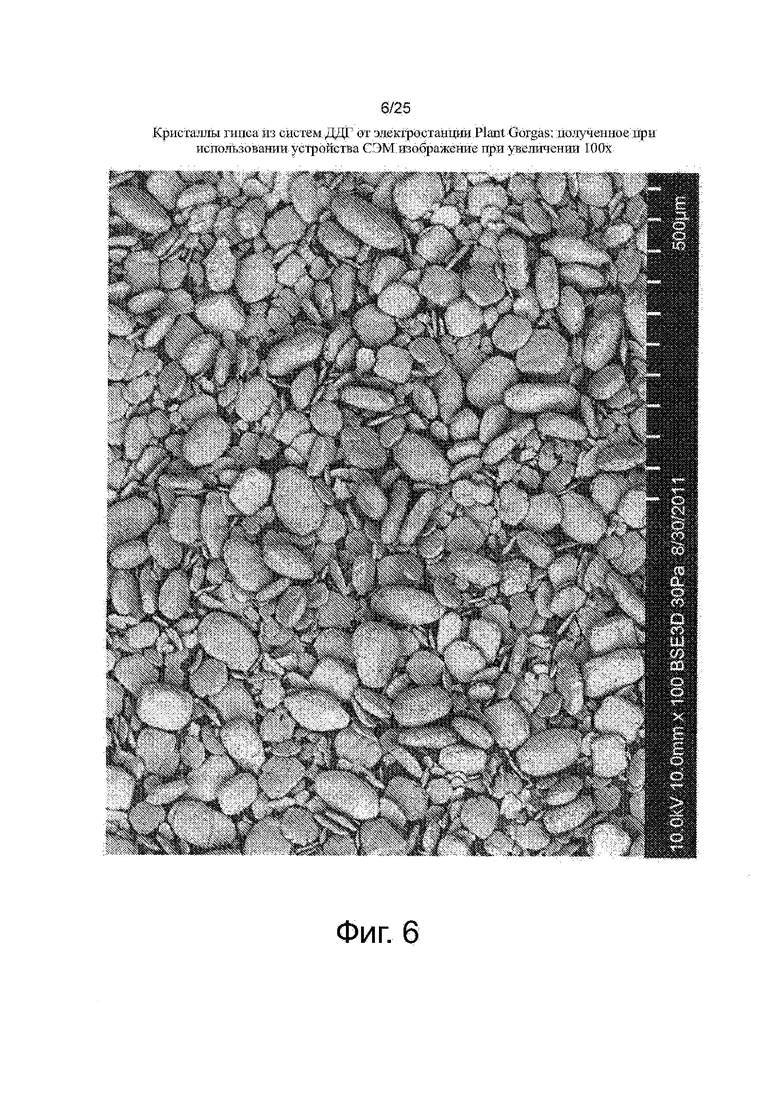

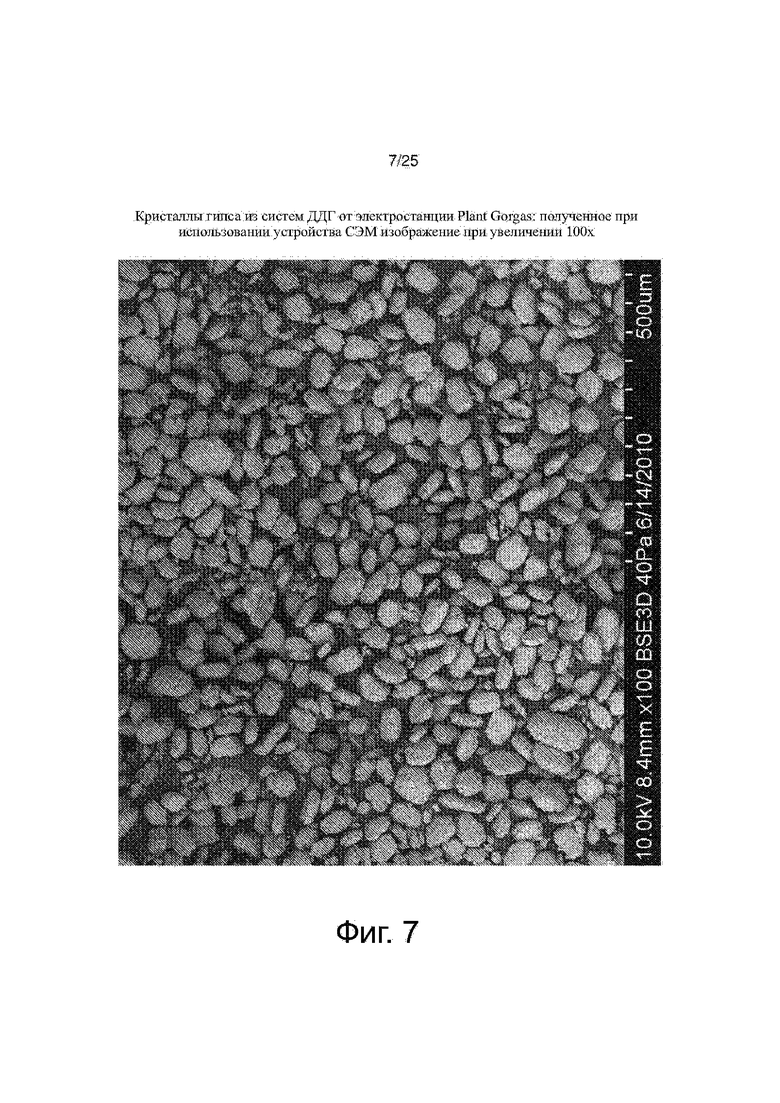

Например, гипс из систем ДДГ, произведенный на различных электростанциях, может слегка различаться по химическому составу и кристаллической структуре. Большинство химических отличий обуславливается наличием примесей от использующегося топлива. Однако, с точки зрения структуры, некоторая часть гипса из систем ДДГ может быть образована из кристаллических частиц, которые характеризуются меньшей площадью удельной поверхности и, таким образом, являются менее реакционноспособными в сопоставлении с другими кристаллическими частицами гипса из систем ДДГ. Кристаллы из систем ДДГ, которые являются более толстыми и более сферическими, характеризуются менее реакционноспособной площадью удельной поверхности. Таким образом, способ, в котором в качестве материала исходного сырья используют гипс из систем ДДГ, должен обладать способностью приспособления к частицам менее реакционноспособного гипса из систем ДДГ, а также кристаллическим частицам гипса из систем ДДГ, получающимся из других установок систем ДДГ, которые производят частицы, имеющие более плоскую, более дискообразную структуру, характеризующуюся более реакционноспособной площадью удельной поверхности.

Представленное выше обсуждение соотношения между размером и формой кристалла и реакционной способностью также является верным и для других типов гипса, таких как, например, фосфогипс, титаногипс, цитрогипс и фторангидрит.

Одно дополнительное соображение в способе, который в результате приводит к производству синтетического гипса, относится к степени чистоты реагентов и технологическим операциям, которые оказывают воздействие на степень чистоты побочного продукта в виде гипса.

В способе настоящего изобретения используют химическую реакцию между гипсом из систем ДДГ и карбонатом аммония ((NH4)2CO3) для производства сульфата аммония ((NH4)2SO4) и карбоната кальция (CaCO3). Продукты в виде как сульфата аммония, так и карбоната кальция представляют собой коммерчески ценные материалы, которые производятся при использовании настоящего способа при высокой степени чистоты и высоком выходе.

Сульфат аммония (21-0-0-24S) наиболее часто используют в качестве химического удобрения для щелочных почв. При внесении во влажную почву высвобождается аммониевый ион, что создает малое количество кислоты, которая уменьшает балансовое значение рН для почвы. В почве аммониевые ионы превращаются в нитрат под действием почвенных бактерий, что вносит азот в почву и способствует росту растений. Сульфат аммония растворяется относительно медленно (сульфат аммония - 74,4 г/100 мл при 20°С (68°F), мочевина - 107,9 г/100 мл при 20°С, нитрат аммония - 150 г/100 мл при 20°С), что влечет за собой более эффективное использование и, таким образом, уменьшает затраты в сопоставлении с другими искусственными удобрениями. Например, относительно медленное растворение сульфата аммония в воде делает возможным получение медленнодействующего удобрения, что обеспечивает получение экологических преимуществ в виде меньшего оттока удобрения, не использующегося растениями, в водные потоки и меньшего выщелачивания удобрения, не использующегося растениями, в грунтовые воды.

Обычные азотные удобрения включают безводный аммиак (82% N), мочевину (46% N), растворы мочевины и нитрата аммония (28 - 32%), сульфат аммония (21% N) и нитрат аммония (34% N). Сульфат аммония (21%) представляет собой источник азота, характеризующийся незначительными потерями при улетучивании с поверхности или их отсутствием при внесении в большинство почв. Его легко хранить, и он не настолько гигроскопичный, как нитрат аммония. Сульфат аммония представляет собой хороший источник серы при наличии потребности в корректировке или предотвращении серной недостаточности. На площадях, демонстрирующих почвы, характеризующиеся высокими значениями рН, сера в сульфате аммония способствует уменьшению уровней рН почвы.

В дополнение к использованию в качестве удобрения сульфат аммония используют и в качестве вспомогательного вещества (адъванта) для сельскохозяйственного распыления для растворимых в воде инсектицидов, гербицидов и фунгицидов. В данной своей способности он связывает катионы железа и кальция, которые присутствуют как в родниковой воде, так и в клетках растений. Он является в особенности эффективным в качестве вспомогательного вещества (адъюванта) для гербицидов в виде продукта 2,4-Д (амин), глифосата и глюфосината.

Сульфат аммония используют в пламезамедляющих материалах, поскольку он уменьшает температуру горения и увеличивает производство остатков после сгорания или обуглившихся веществ.

В биохимии осаждение сульфата аммония представляет собой обычный способ очищения белков в результате осаждения. Как таковой сульфат аммония также перечисляется в качестве ингредиента во множестве вакцин, использующихся в Соединенных Штатах. Вакцина DTap, которая защищает детей от дифтерии, столбняка и коклюша, использует для данной цели сульфат аммония.

Тонкодисперсный карбонат кальция получается в результате в виде осажденных частиц в способе настоящего изобретения и является подходящим для использования во множестве отраслей промышленности.

Высокочистый карбонат кальция используется в качестве биологически активной пищевой кальциевой добавки для содействия обеспечению наличия здоровых костей и зубов. Добавка в виде карбоната кальция является эффективной при лечении определенных заболеваний, связанных с кальциевой недостаточностью, таких как остеопороз, и при уменьшении количества кислоты в желудке и облегчения состояния при несварении и изжоге. Для синдрома раздраженного кишечника добавка в виде карбоната кальция может быть принята для уменьшения или ослабления диареи. Карбонат кальция используют при производстве зубной пасты и в качестве инертного вещества в таблетках фармацевтических препаратов или биологически активных пищевых добавок.

Тонкодисперсный карбонат кальция представляет собой наиболее предпочтительный минерал в отрасли промышленности по производству бумаги, будучи используемым для наполнения бумаги и нанесения на нее покрытия. Он способствует производству печатных бумаг высшего качества. Осажденный карбонат кальция используют в качестве наполнителя в бумаге, поскольку он более дешев в сопоставлении с древесными волокнами, где печатная и писчая бумага может содержать 10 - 20% карбоната кальция. В Северной Америке карбонат кальция начал замещать каолин при производстве глянцевой бумаги. Европа в течение нескольких десятилетий использовала его на практике в рамках производства бесщелочной или бескислотной бумаги. Осажденный карбонат кальция является особенно подходящим для использования в сопоставлении с тонкоизмельченным карбонатом кальция вследствие наличия очень тонкодисперсного и регулируемого размера частиц порядка 2 микрометров в диаметре, что находит себе особенное применение при производстве покрытий для бумаги.

Карбонат кальция, произведенный при использовании способа настоящего изобретения, характеризовался наличием высокой доли фатеритовой полиморфной модификации. Кальцит, арагонит и фатерит представляют собой три безводные полиморфные модификации карбоната кальция в порядке уменьшения стабильности. В числе полиморфных модификаций карбоната кальция метастабильный фатерит является наиболее важным с практической точки зрения. Частицы фатерита используют в регенеративной медицине, при доставке лекарственных препаратов и в широком спектре товаров для личной гигиены. Частицы карбоната кальция, относящиеся к типу фатерита, обладают уникальными свойствами, такими как высокая гидрофильность, большие площади удельной поверхности и иерархические структуры, состоящие из первичных частиц фатерита, в сопоставлении с полиморфными модификациями, относящимися к типу кальцита или арагонита. Синтезированные и природные разновидности карбоната кальция широко использовали в качестве наполнителей, пигментов и других функциональных материалов для бумаги, продуктов питания, косметических изделий, материалов медицинского назначения и товаров широкого потребления, производимых в промышленных масштабах. В числе трех полиморфных модификаций карбоната кальция частицы карбоната кальция, относящиеся к типу фатерита, являются метастабильными и включают вторичные сферы, состоящие из первичных частиц, имеющих приблизительно 100 нм в диаметре. Таким образом, частицы фатерита характеризуются большими площадями удельной поверхности вследствие наличия пористых структур, и являются более гидрофильными в сопоставлении с другими двумя полиморфными модификациями. Данные свойства частиц фатерита являются значимыми в отношении покрытий на высокосортных разновидностях бумаги для краскоструйной печати, поскольку быстрое поглощение чрезвычайно маленьких капель типографской краски на водной основе в слой, нанесенный в виде покрытия, без распространения в направлении в плоскости слоя является наиболее значимым для краскоструйной печати фотографического качества.

В нефтедобывающей отрасли промышленности карбонат кальция добавляется в буровые растворы в качестве кольматанта для пласта и закупоривающего агента для получения фильтрационной корки, а также может быть использован в качестве утяжелителя для увеличения плотности буровых растворов в целях регулирования давления в стволе скважины.

В способе настоящего изобретения, кроме того, используют химическую реакцию между гипсом, получающимся в результате проведения кислотной обработки фосфатной породы, и карбонатом аммония ((NH4)2CO3) для производства сульфата аммония ((NH4)2SO4) и карбоната кальция (СаСО3). Продукты в виде как сульфата аммония, так и карбоната кальция представляют собой коммерчески ценные материалы, которые производятся при использовании настоящего способа при высокой степени чистоты в зависимости от состава фосфатной породы и при высоком выходе.

Краткая сущность изобретения

Несмотря на возможность использования в настоящем частично непрерывном противоточном способе гипса из любого источника без ограничения, в примерах, использующихся в настоящей заявке, использовали гипс из систем ДДГ (CaSO4⋅2H2O) от электростанций, работающих на угле, и гипс (CaSO4⋅2H2O) от кислотной обработки фосфатной породы, такой как фосфогипс, а впоследствии гипс превращали в карбонат кальция (СаСО3) и сульфат аммония ((NH4)2SO4) при степенях превращения, составляющих 100% и находящихся, по меньшей мере, в диапазоне от 98 до 100%, при использовании способа настоящего изобретения. Такие высокие степени превращения достигались, несмотря на присутствие некоторого количества кристаллических частиц использованного гипса, обладающих физической структурой, которая обеспечивала наличие неудовлетворительной реакционной способности.

Способ настоящего изобретения характеризуется уникальной комбинацией из противоточных технологических потоков в сочетании с реакторами, функционирующими в периодическом режиме, и, таким образом, является частично непрерывным при наличии внутреннего рецикла жидкостей для доведения до максимума выхода и степени чистоты продуктов реакции при одновременном сведении к минимуму времени прохождения реакции. В случае настоящего способа в виде полностью непрерывного способа материал будет постоянно подаваться в реакторы и из реакторов. В случае проведения в реакторах смешивания, материал не будет входить и выходить в порядке его поступления. По этой причине некоторое количество материала может подвергаться обработке в порядке, обратном порядку поступления (материал, который вошел в реактор последним, выходит первым), и покидать реактор до полного прохождения реакции для содержимого. Что касается реакции между гипсом и карбонатом аммония в полностью непрерывном способе, то некоторое количество карбоната аммония будет выходить совместно с продуктом в виде сульфата аммония, а некоторое количество гипса будет выходить совместно с продуктом в виде карбоната кальция, и желательная степень превращения в карбонат кальция и сульфат аммония не будет достигаться.

Однако, в отличие от полностью непрерывного противоточного способа, настоящий способ является частично непрерывным противоточным способом превращения гипса в результате проведения реакции с карбонатом аммония в сульфат аммония и карбонат кальция. Частично непрерывный противоточный способ настоящего изобретения преодолевает отмеченные выше неэффективности и проблему неполноты прохождения реакций в результате введения реагентов в реактор, смешивания реагентов в течение предварительно определенного периода времени, а после этого удаления материалов из реактора и выделения твердых веществ из растворов. Никаких реагентов не добавляют в ходе способа удаления, и, таким образом, имеется достаточно времени для вступления реагентов в реакцию и обеспечения достижения желательных степени прохождения реакции и выхода продукта.

Несмотря на отсылку к превращению гипса, представляющего собой дигидратную форму сульфата кальция (CaSO4⋅2H2O), способ настоящего изобретения также обеспечивает превращение и полугидратной и безводной форм сульфата кальция в продукты в виде карбоната кальция и сульфата аммония.

В способе настоящего изобретения используют гипс из систем ДДГ или гипс из подвергнутой кислотной обработке фосфатной породы для объединения с карбонатом аммония ((NH4)2CO3) или, в альтернативном варианте, с бикарбонатом аммония (NH4HCO3) в целях проведения химической реакции для производства раствора сульфата аммония ((NH4)2SO4) и карбоната кальция (СаСО3) в соответствии со следующей далее реакцией:

(NH4)2СO3 + CaSO4⋅2H2O → (NH4)2SO4 + CaCO3 + 2H2O

В способе добиваются эффективности превращения в сульфат аммония и карбонат кальция, составляющей 100% и находящейся в диапазоне, по меньшей мере, от 97 до 100%, при использовании двух и более реакторов в частично непрерывном противоточном технологическом поточном способе. Способ настоящего изобретения приводит к получению высокого выхода при одновременном выдерживании малого времени пребывания во время прохождения реакции, небольшого избыточного использования реагентов, умеренной температуры и уменьшенного перемешивающего воздействия.

Способ настоящего изобретения обеспечивает максимальное использование материалов, отправляемых на рецикл, таких как прежде упомянутые гипс из систем ДДГ и гипс от кислотной обработки фосфатной породы. В дополнение к этому, в том, что касается описанного выше производства диоксида углерода в результате газоочистки дымовых газов, что, в конечном счете, приводит к получению гипса из систем ДДГ, то карбонат аммония, использующийся в способе настоящего изобретения, предпочтительно производят в результате удаления диоксида углерода, созданного в результате прохождения реакции между диоксидом серы и карбонатом углерода в скруббере для очистки дымовых газов или в результате сжигания угля, и проведения реакции между диоксидом углерода и аммиаком в отдельных реакторе и способе для производства карбоната аммония в соответствии со следующей далее реакцией:

2NH3 + CO2 + H2O → (NH4)2CO3

Таким образом, полный рецикл скрубберного диоксида углерода может быть достигнут при его использовании в форме карбоната аммония для запитывания обратно в способ настоящего изобретения. Это бы способствовало стимулированию достижения согласованности с предписаниями по качеству воздуха и возможно стимулированию получения меньшего атмосферного парникового эффекта.

В альтернативном варианте, карбонат аммония мог бы быть произведен непосредственно в соответствии с представленной выше реакцией в технологических реакторах при одновременном прохождении реакции превращения гипса при использовании диоксида углерода, удаленного из дымовых газов, или непосредственно при использовании дымовых газов (содержащих диоксид углерода) и добавлении аммиака совместно с этим в реактор.

Способ, кроме того, делает возможным регулирование размера, распределения по размерам, полиморфных модификаций и стабильности полиморфных модификаций для кристаллов продукта в виде карбоната кальция в результате обеспечения гибкости при регулировании времен прохождения реакции, температур реакции, значений рН реакции и соотношений между реагентами в каждом реакторе. Для данного способа также могут быть эффективно использованы и смеси из карбоната аммония и бикарбоната аммония в соответствии с представлением в приведенных ниже примерах.

Гипс из систем ДДГ производят на различных электростанциях в форме кристаллических частиц, которые демонстрируют различные физические характеристики. В настоящем способе достигают высокого выхода продукта даже при использовании довольно нереакционноспособных кристаллов гипса из систем ДДГ. Такие кристаллы гипса являются более толстыми и характеризуются меньшей площадью удельной поверхности в сопоставлении с более плоскими, более дискообразными кристаллами, производимыми на других электростанциях.

В соответствии с этим, настоящий способ может быть приспособлен к менее реакционноспособным частицам гипса из систем ДДГ вследствие их больших размера и толщины и уменьшенной площади удельной поверхности, а также к кристаллическим частицам гипса из систем ДДГ, получающимся в результате из других установок систем ДДГ, которые производят частицы, имеющие более плоскую, более дискообразную структуру, характеризующуюся более реакционноспособной площадью удельной поверхности. Проведение испытания в отношении гипса из систем ДДГ и степеней чистоты получающегося в результате продукта указывает на возможность легкого использования в способе и других форм гипса, которые не представляют собой гипс из систем ДДГ. Данное утверждение дополнительно обосновывается в испытаниях, описывающихся в настоящем документе, при использовании гипса, имеющего своим происхождением кислотную обработку фосфатной породы.

В настоящем частично непрерывном противоточном способе добились эффективности превращения в сульфат аммония и карбонат кальция, находящуюся в диапазоне от 97 до приблизительно 100%, а также получали повышенные выходы по превращению, находящиеся в диапазоне от 98% до приблизительно 100%, от 99% до приблизительно 100%, и достигали выхода, соответствующего приблизительно 100%-ной степени превращения, при использовании двух и более реакторов в многоступенчатом частично непрерывном противоточном технологическом поточном способе.

Краткое описание чертежей

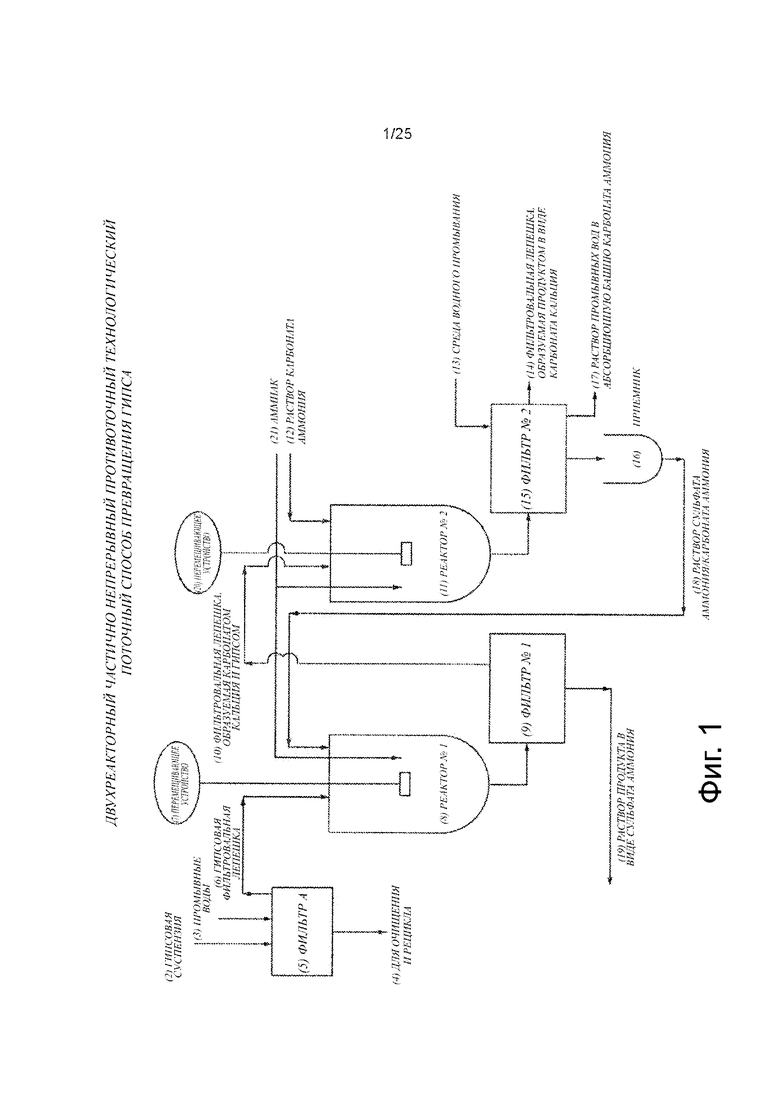

Фигура 1 демонстрирует схематическое представление двухступенчатого двухреакторного частично непрерывного противоточного технологического поточного способа превращения гипса изобретения.

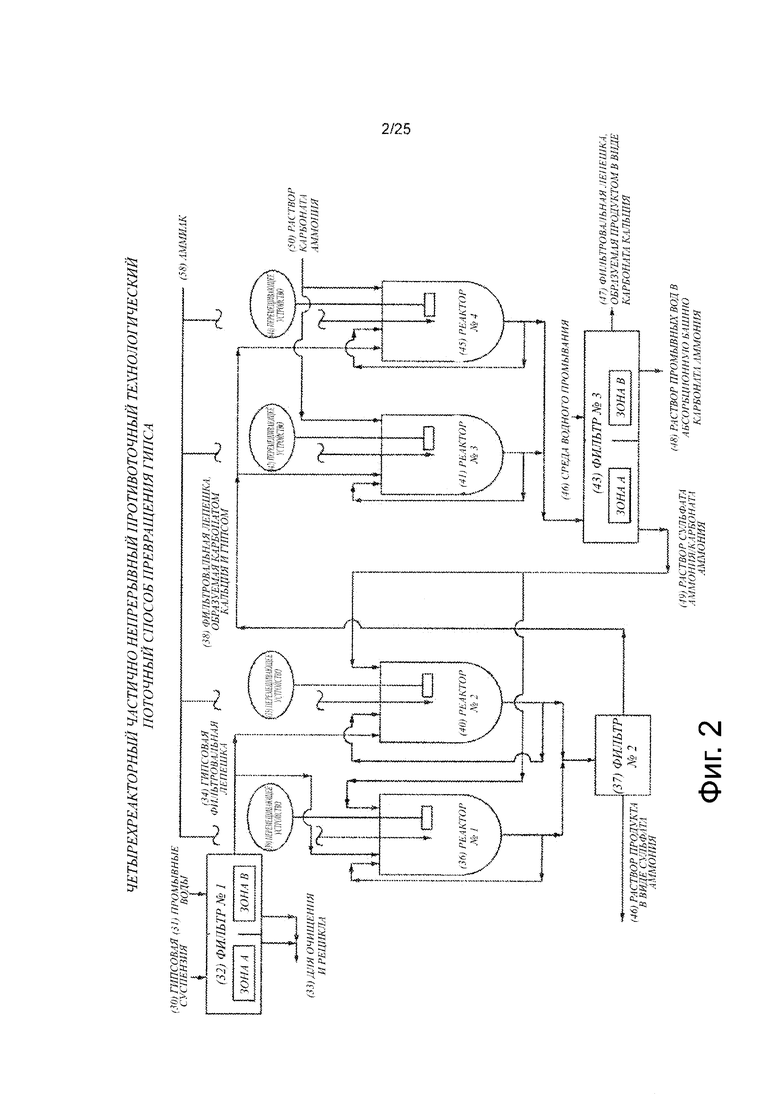

Фигура 2 демонстрирует схематическое представление двухступенчатого четырехреакторного частично непрерывного противоточного технологического поточного способа превращения гипса изобретения.

Фигура 3 демонстрирует полученное при использовании сканирующего электронного микроскопа (СЭМ) изображение при увеличении 500х для кристаллов гипса из систем ДДГ от электростанции Plant Gorgas.

Фигура 4 демонстрирует полученное при использовании устройства СЭМ изображение при увеличении 500х для кристаллов гипса из систем ДДГ от электростанции Plant Miller.

Фигура 5 демонстрирует полученное при использовании устройства СЭМ изображение при увеличении 100х для кристаллов гипса из систем ДДГ от электростанции Plant Bowen.

Фигура 6 демонстрирует полученное при использовании устройства СЭМ изображение при увеличении 100х для кристаллов гипса из систем ДДГ от электростанции Plant Crist.

Фигура 7 демонстрирует полученное при использовании устройства СЭМ изображение при увеличении 100х для кристаллов гипса из систем ДДГ от электростанции Plant Wansley.

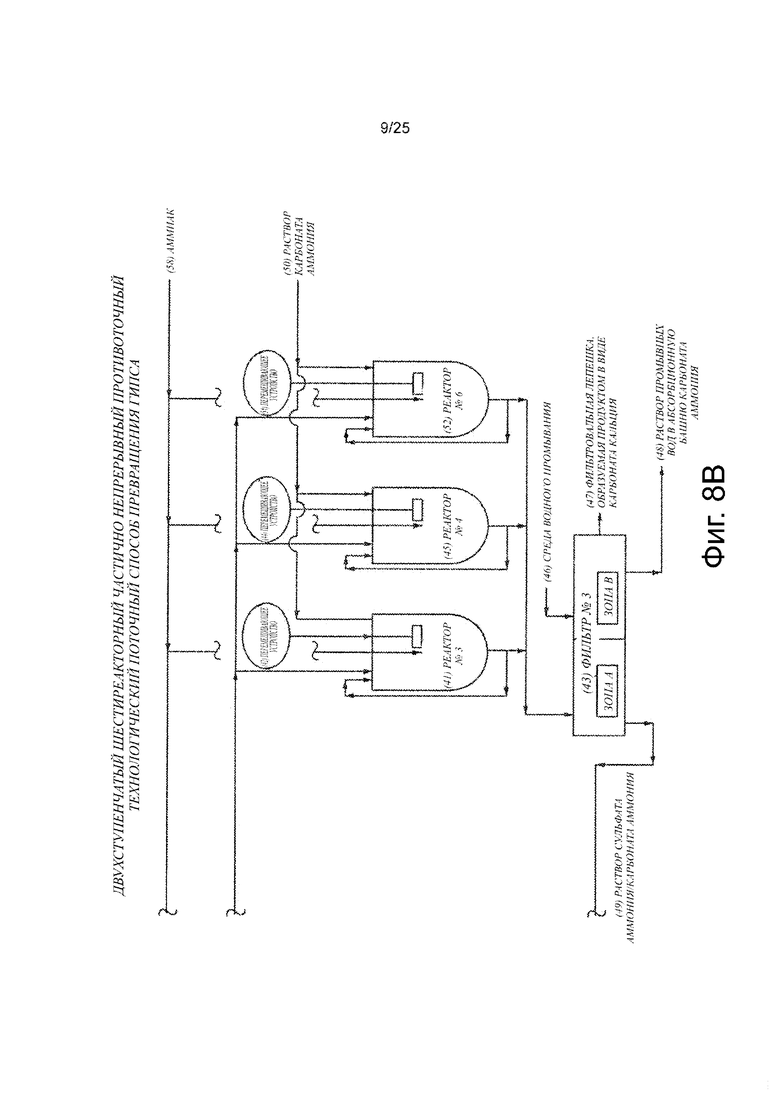

Фигуры 8А и 8В совместно демонстрируют схематическое представление частично непрерывного противоточного технологического поточного способа превращения гипса на двух ступенях реакции изобретения, использующего три реактора, функционирующих при параллельном соединении в рамках каждой ступени, (в совокупности шесть реакторов).

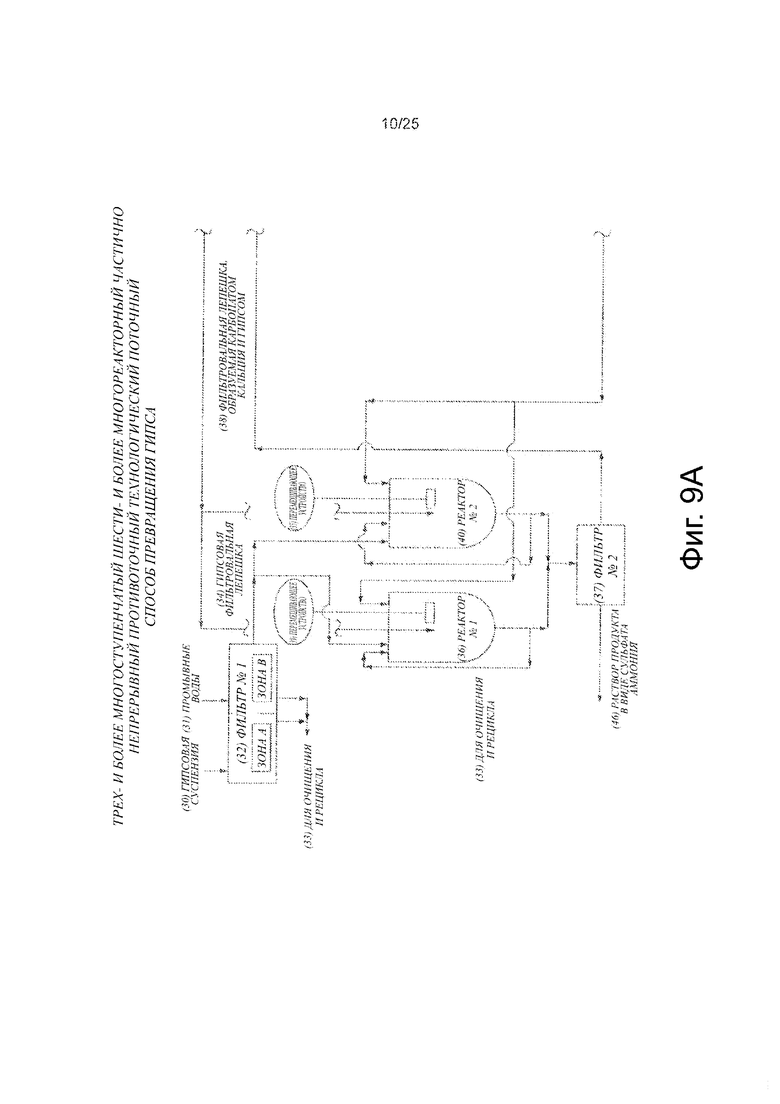

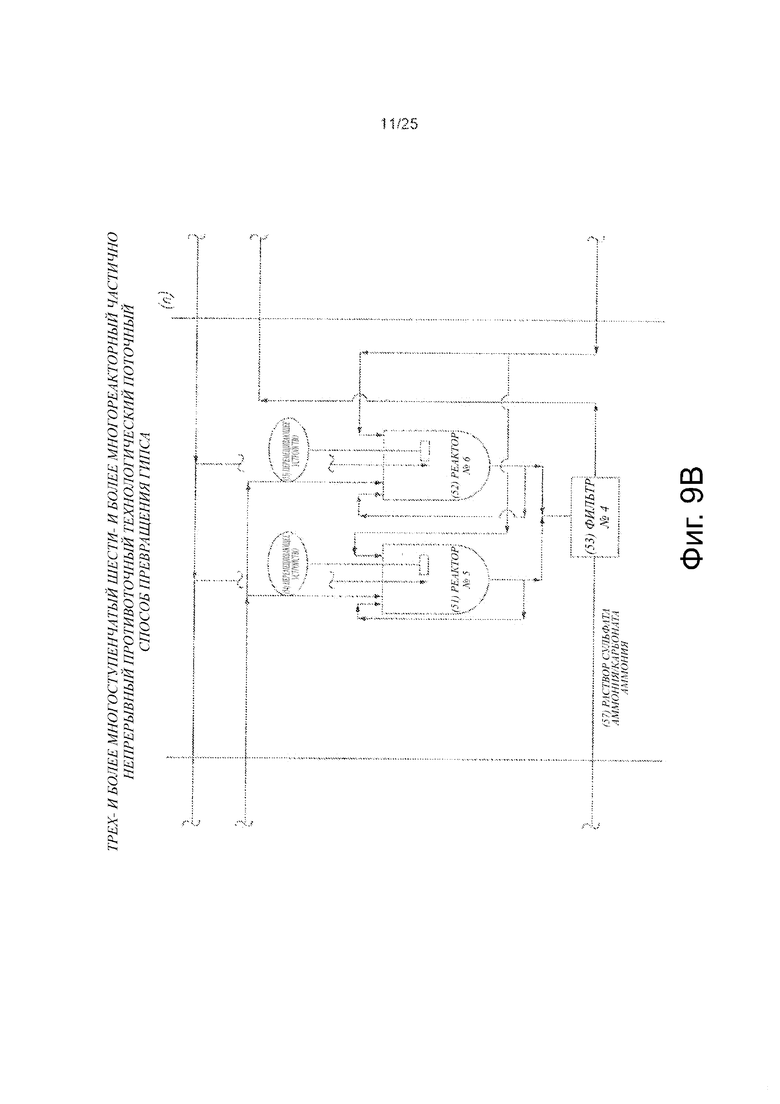

Фигуры 9А, 9В и 9С совместно демонстрируют схематическое представление частично непрерывного противоточного технологического поточного способа превращения гипса на трех и более ступенях реакции изобретения, использующего два реактора, функционирующих при параллельном соединении в рамках каждой ступени, (в совокупности шесть и более реакторов).

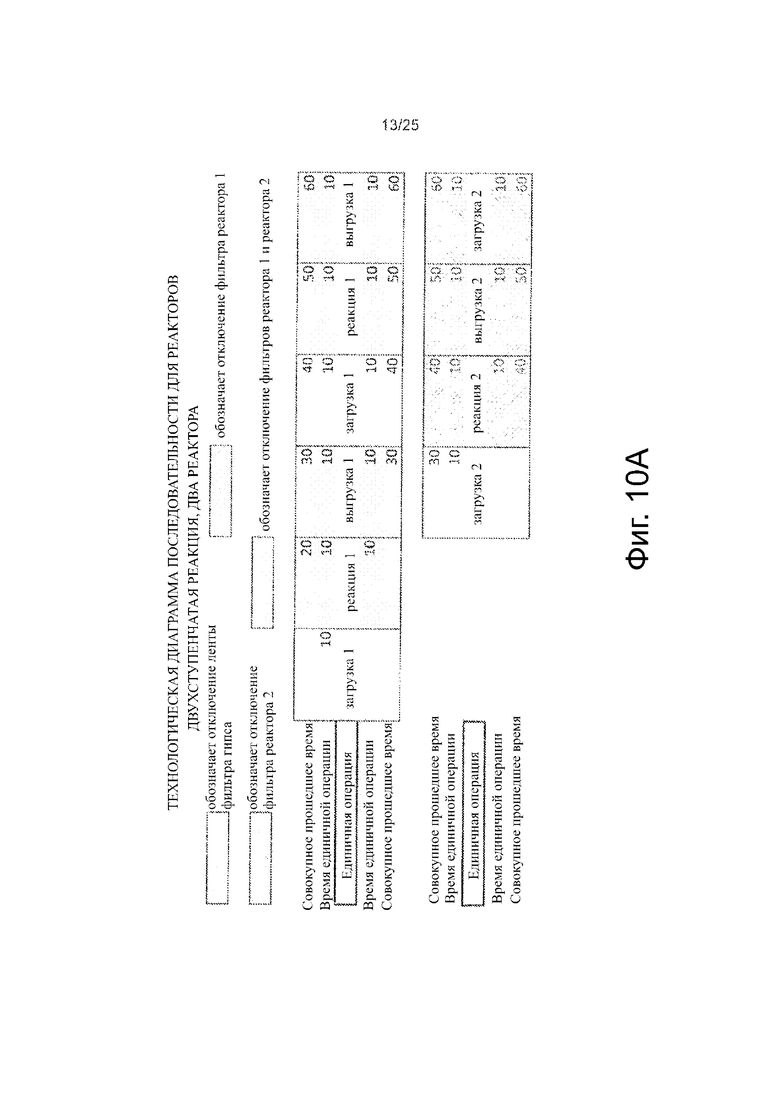

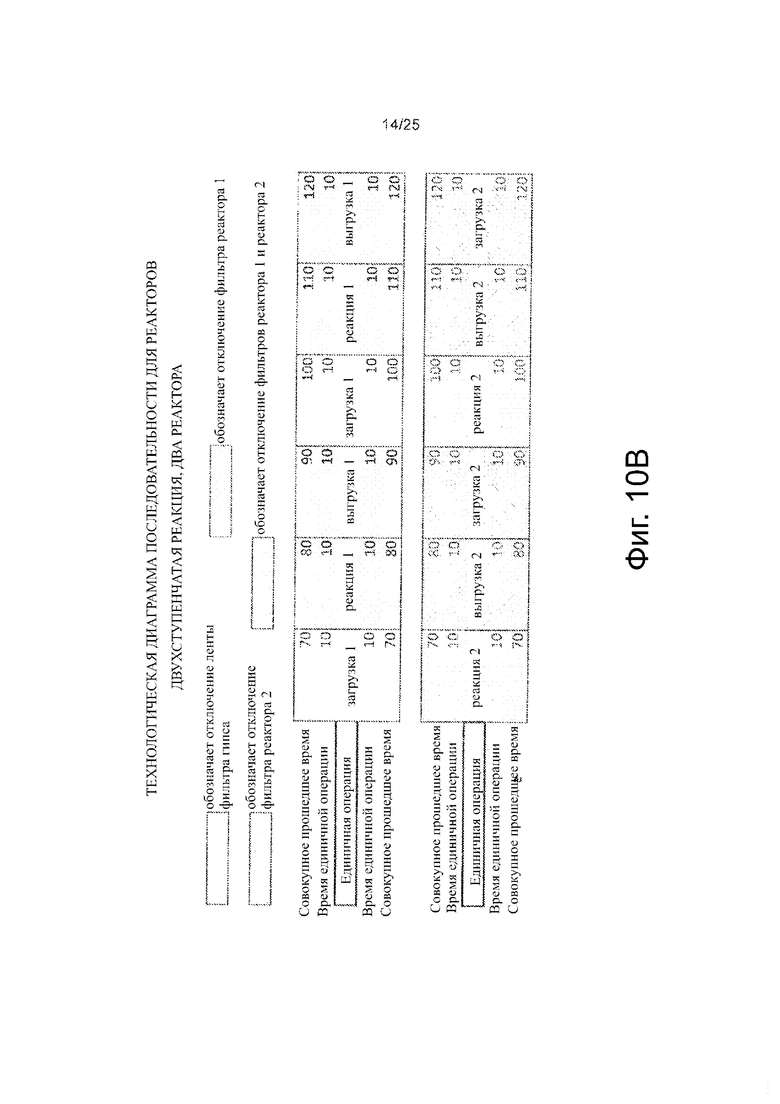

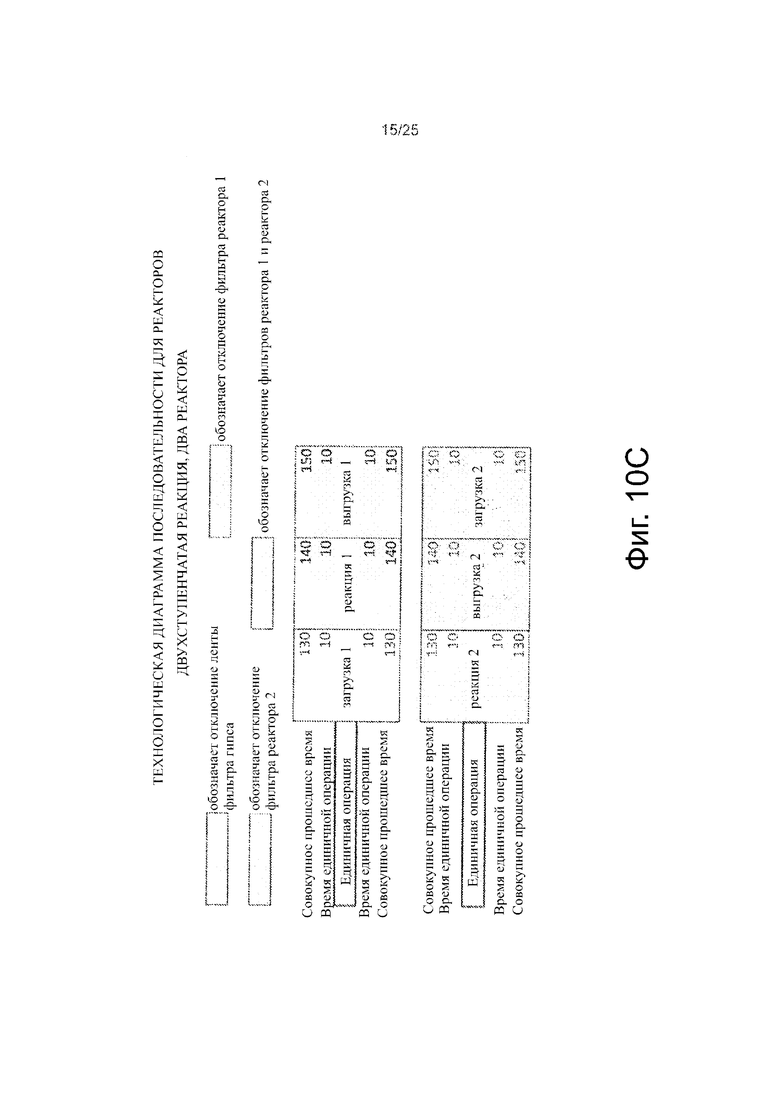

Фигуры 10А, 10В и 10С совместно демонстрируют технологическую диаграмму последовательности для двухступенчатого двухреакторного способа, продемонстрированного на фигуре 1.

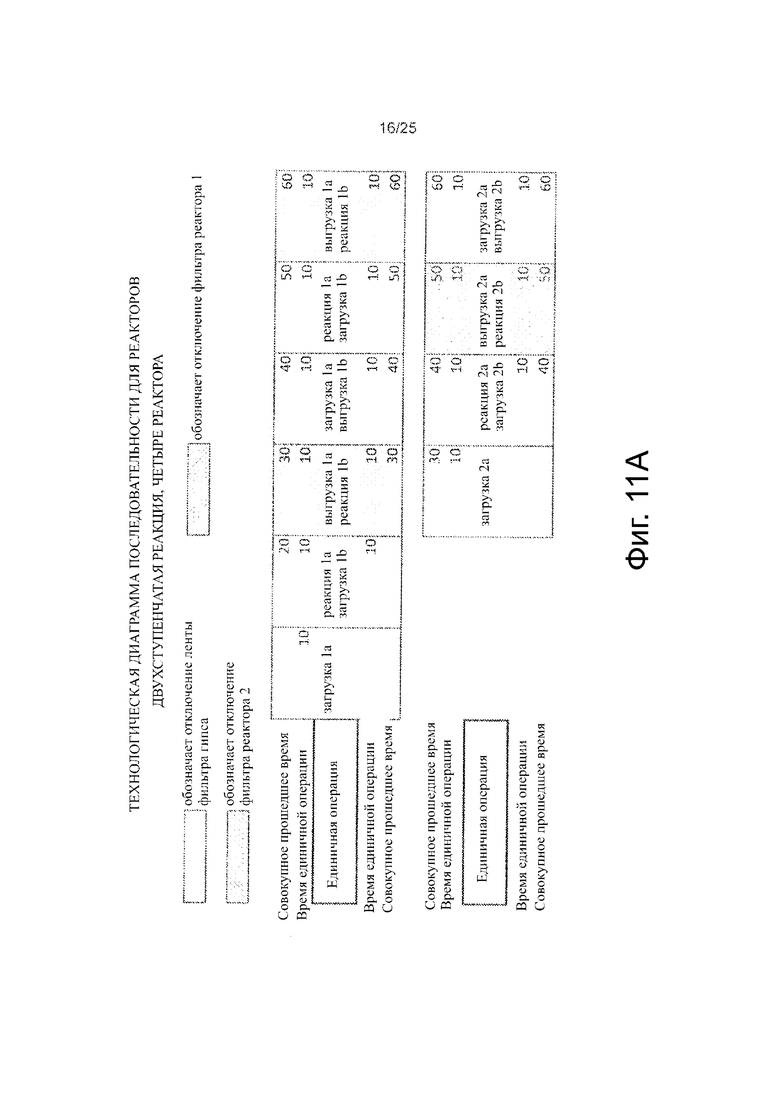

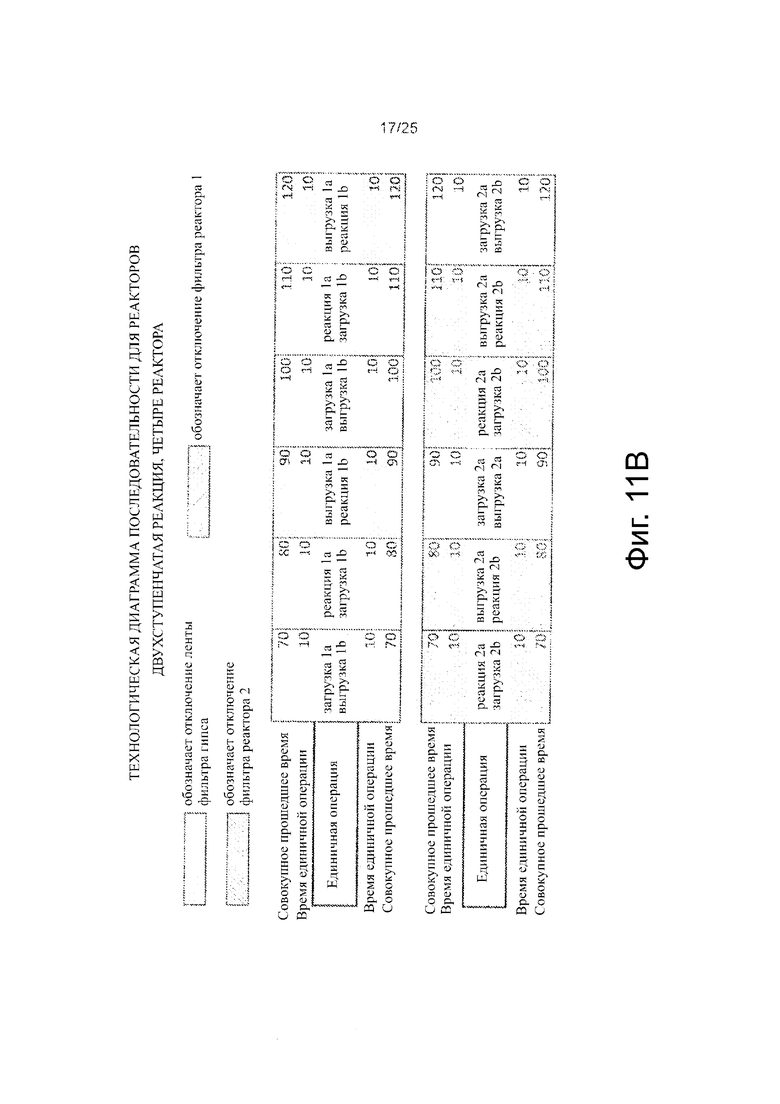

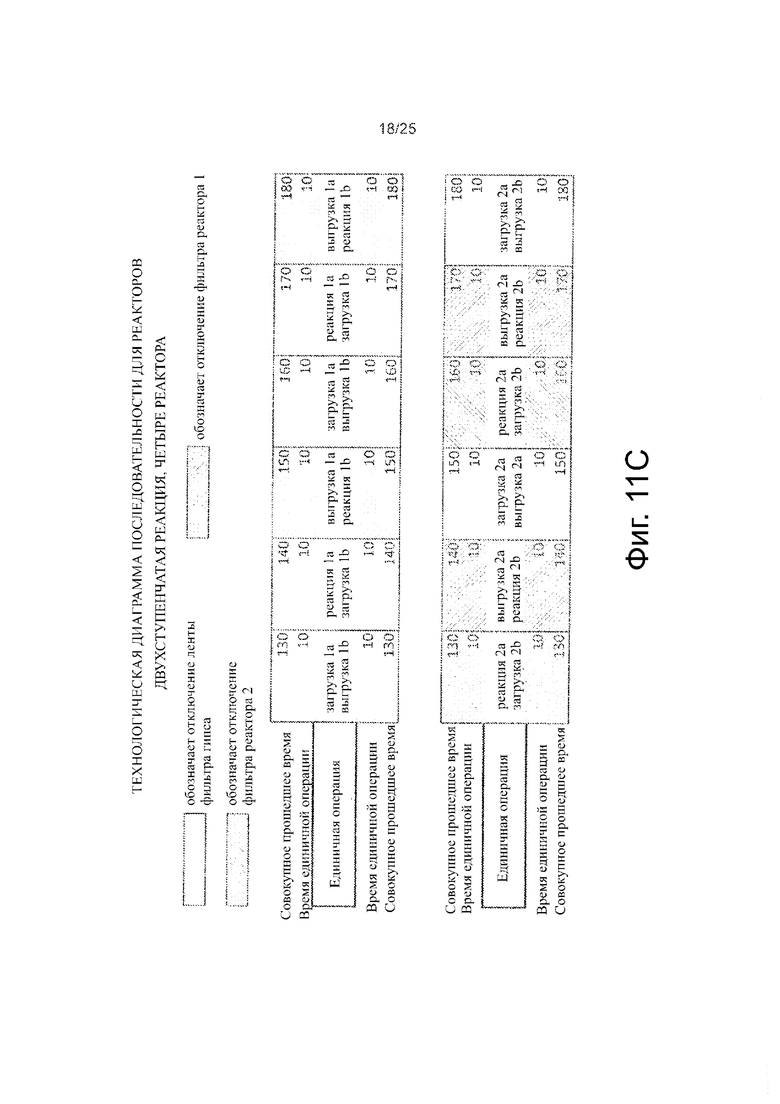

Фигуры 11А, 11В и 11С совместно демонстрируют технологическую диаграмму последовательности для двухступенчатого четырехреакторного способа, продемонстрированного на фигуре 2.

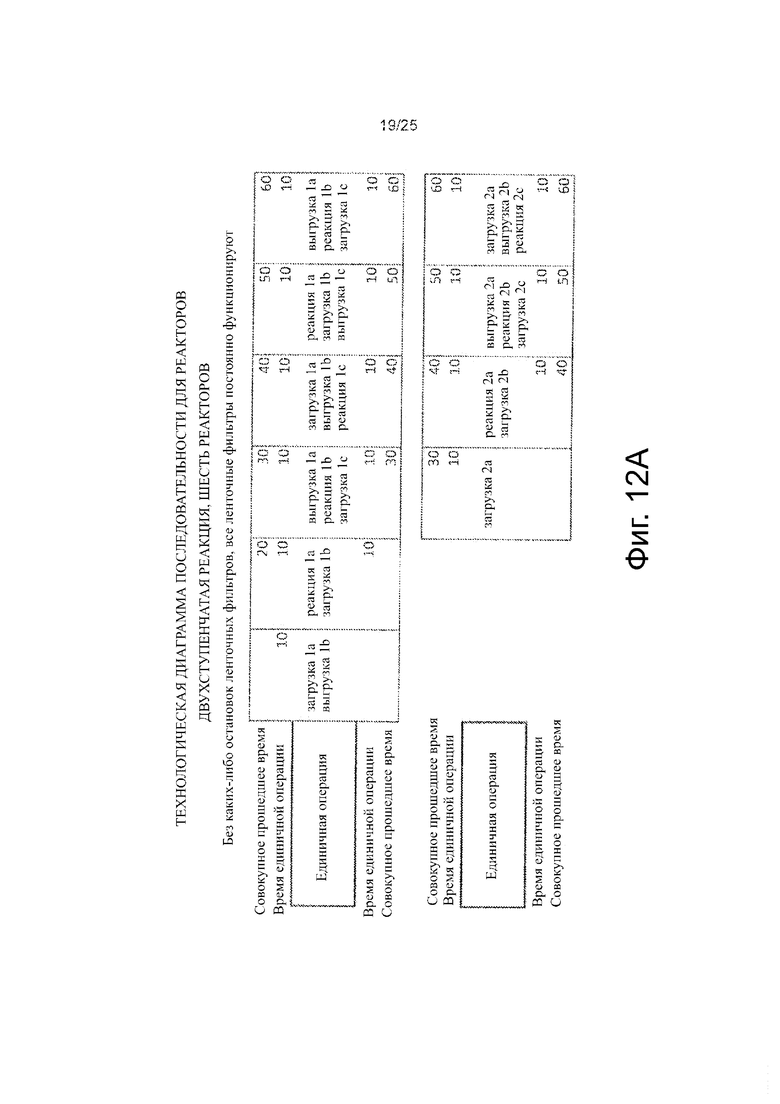

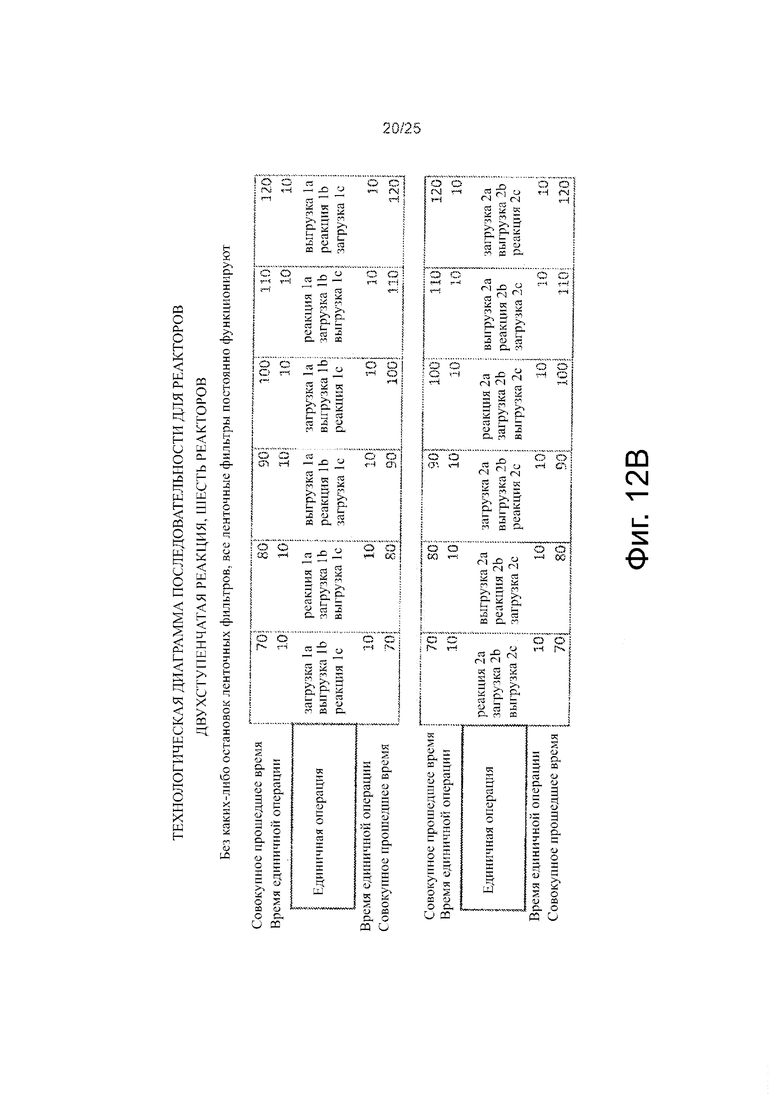

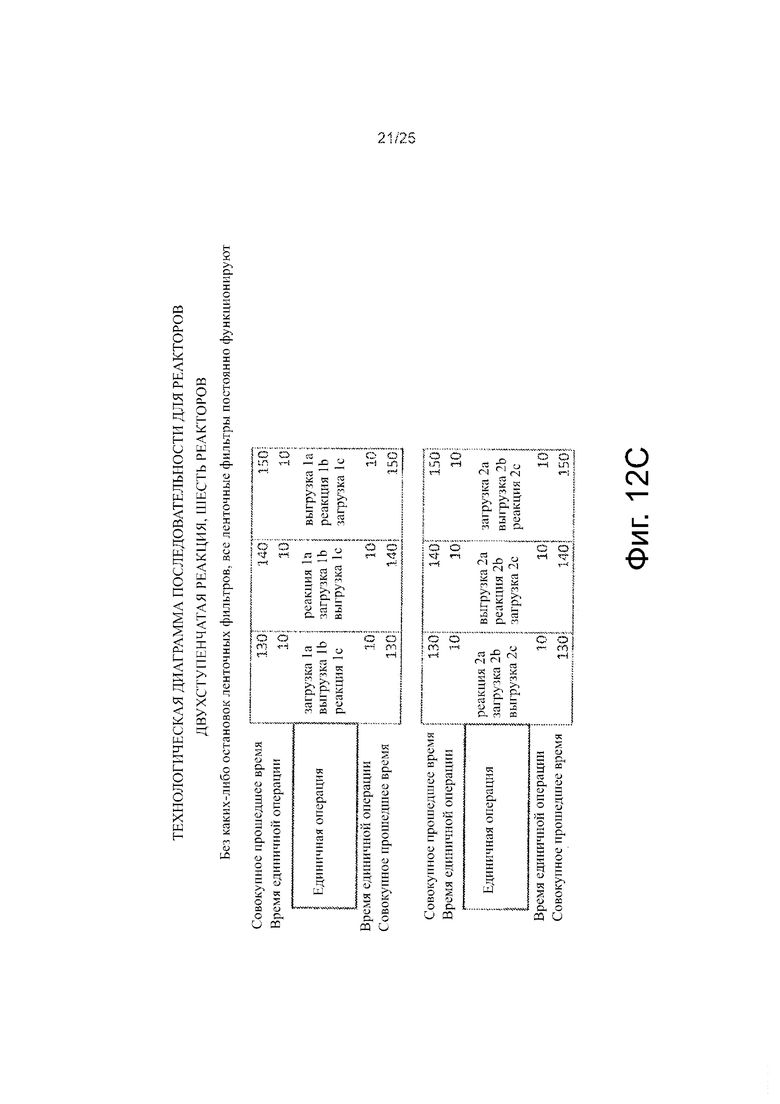

Фигуры 12А, 12В и 12С совместно демонстрируют технологическую диаграмму последовательности для двухступенчатого шестиреакторного способа, продемонстрированного на фигуре 8.

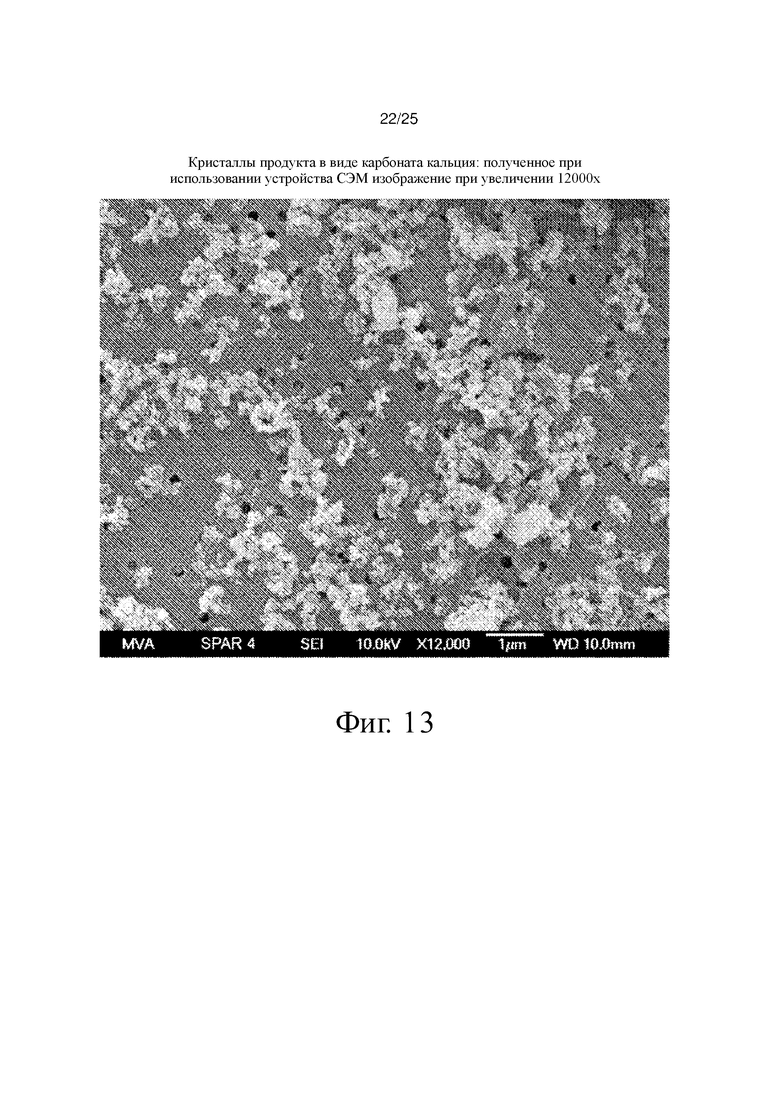

Фигура 13 демонстрирует увеличение 12000х для полученного при использовании устройства СЭМ изображения для кристаллов продукта в виде карбоната кальция.

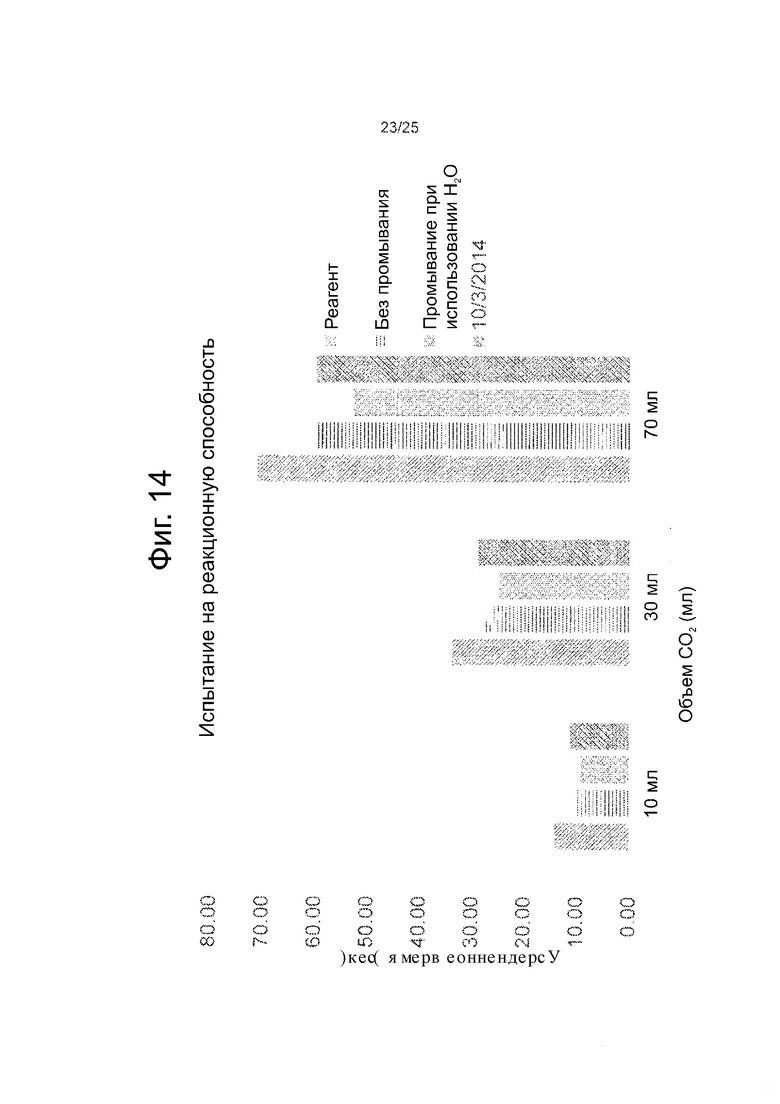

Фигура 14 демонстрирует результаты испытания на реакционную способность продукта в виде карбоната кальция.

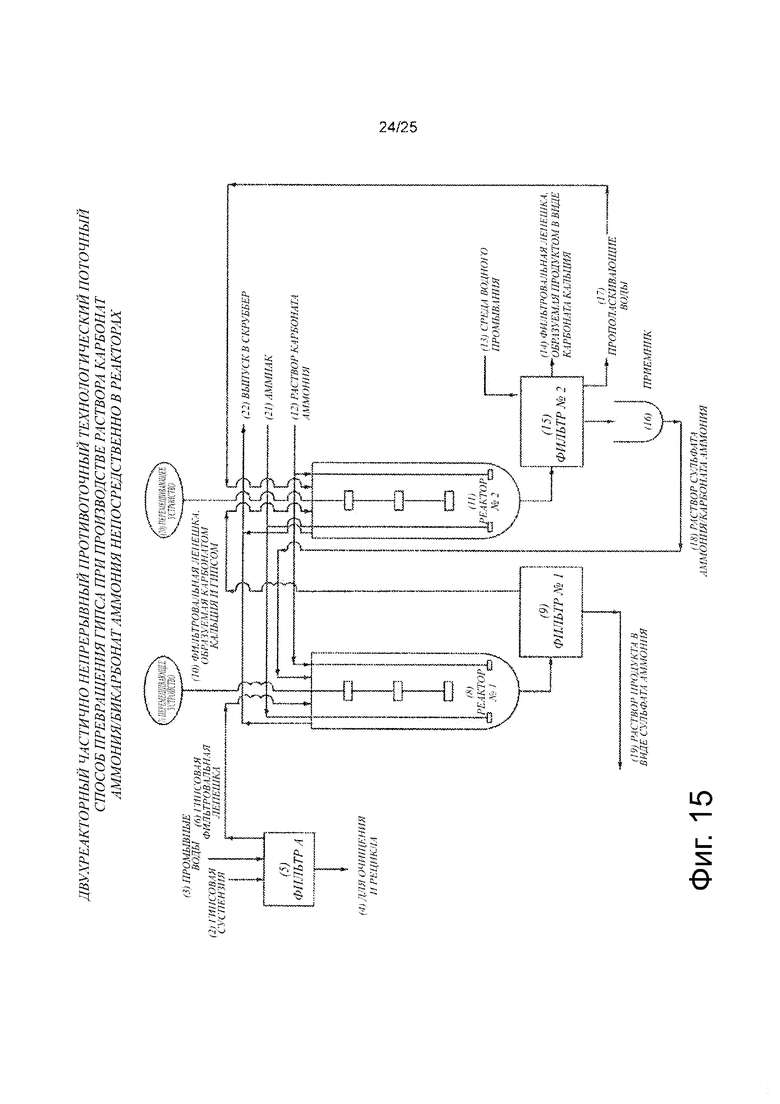

Фигура 15 демонстрирует схематическое представление двухступенчатого двухреакторного частично непрерывного противоточного технологического поточного способа превращения гипса изобретения, где раствор карбоната аммония и бикарбоната аммония производят непосредственно в реакторах.

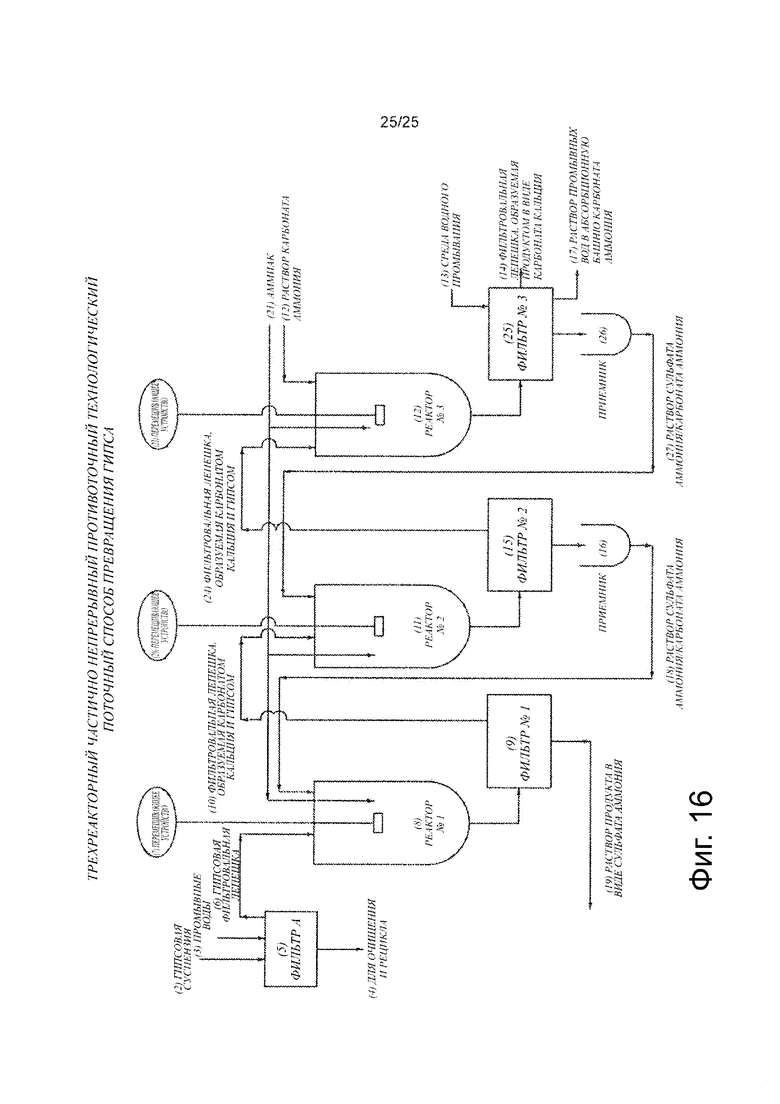

Фигура 16 демонстрирует схематическое представление трехступенчатого трехреакторного частично непрерывного противоточного технологического поточного способа превращения гипса изобретения.

Подробное описание изобретения

В способах настоящего изобретения используют два и более реакторов в частично непрерывном противоточном технологичном поточном способе превращения гипса в сульфат аммония и карбонат кальция при выходе, составляющем 100%, находящемся в диапазоне от 99 до 100% и от 97 до 100%. Гипс превращается в соответствии со следующей далее химической реакцией:

(NH4)2СO3 + CaSO4⋅2H2O → (NH4)2SO4 + CaCO3 + 2H2O

Настоящий способ изобретения включает пять вариантов осуществления, которые подробно описываются ниже. Первый вариант осуществления представляет собой способ двухступенчатой реакции, в котором используют два реактора (например, смотрите фигуру 1), второй вариант осуществления представляет собой способ двухступенчатой реакции, в котором используют четыре и более реакторов, где на каждой ступени имеется два и более реакторов, соединенных параллельно, (например, смотрите фигуру 2), третий вариант осуществления представляет собой способ трехступенчатой реакции, в котором используют шесть и более реакторов, где на каждой ступени имеется два и более реакторов, соединенных параллельно, (например, смотрите фигуру 9), четвертый вариант осуществления представляет собой способ трехступенчатой реакции, в котором используют три реактора, (например, смотрите фигуру 16), а пятый вариант осуществления является первым, вторым, третьим или четвертым вариантами осуществления, где карбонат аммония производят непосредственно в реакторах, а не добавляют из внешнего источника, (смотрите, например, фигуру 15).

Однако настоящее изобретение как не ограничивается двух- или трехступенчатым способом, так и не ограничивается использованием двух, трех, четырех или шести реакторов, но может включать множество ступеней в количестве из двух и более и включать любое количество реакторов в количестве из двух и более для облегчения технологического регулирования и оптимизирования степени чистоты и выхода продукта в зависимости от характеристик подвергаемого превращению гипсового подаваемого сырья и желательных характеристик продукта в виде сульфата аммония и карбоната кальция.

Признаки, имеющиеся одновременно у всех вариантов осуществления изобретения

Способ превращения гипса в сульфат аммония и карбонат кальция в результате проведения реакции с карбонатом аммония осуществляется в результате уникального объединения противоточных технологических потоков, сочлененных с реакторами, функционирующими в периодическом режиме и, таким образом, частично непрерывно, при наличии внутреннего рецикла жидкостей для доведения до максимума степени чистоты продуктов реакции при одновременном сведении к минимуму времени прохождения реакции. Однако, в отличие от полностью непрерывного противоточного способа, настоящий способ является частично непрерывным противоточным способом превращения гипса в сульфат аммония и карбонат кальция. В соответствии с представлением на фигуре 1, например, реагенты подают в реактор № 1 или реактор № 2; после этого поступление подаваемого сырья отсекают и реакции дают возможность протекать в течение определенного периода времени, по истечении которого материалы выгружают. Во время отбора материалов из реактора каких-либо реагентов в реакторы не добавляют. Кроме того, как это можно сказать при обращении к фигуре 1, например, продукт в виде сульфата аммония не отбирают в качестве конечного продукта вплоть до достижения желательной степени прохождения реакции, и ничто не отправляют на рецикл обратно в способ, например, в реактор № 1. Также, в соответствии с представлением на фигуре 1, суспензию карбоната кальция не удаляют из конечного реактора вплоть до достижения желательной степени прохождения реакции, а после этого раствор сульфата аммония/карбоната аммония удаляют из конечного реактора в предшествующий реактор до его подачи еще раз совместно с непрореагировавшим карбонатом аммония и совокупными твердыми веществами из предшествующего реактора, состоящими из смеси из непрореагировавшего гипса и карбоната кальция. Таким образом, сохраняют совокупное регулирование завершения реакции для конечных продуктов вплоть до достижения желательной полноты прохождения реакции. В большинстве случаев желательная степень полноты прохождения реакции будет составлять 100% для перехода от карбоната аммония к сульфату аммония и 100% для перехода от гипса к карбонату кальция. Отсюда следует, что для реакторов не требуется полного опорожнения в целях обеспечения достижения желательной полноты прохождения в той мере, пока реагенты не будут добавляться при одновременном опорожнении реактора.

Твердые вещества удаляют фильтры, которые, таким образом, делают возможным прохождение твердых веществ через технологический процесс без отправления на рецикл при одновременном регулировании жидкостных технологических потоков в качестве противоточных технологических потоков, но при наличии внутреннего рецикла в системе из реактора, фильтра для его выгрузки и насоса, который имеет дело с главным фильтратом фильтра. Циркулирование жидкостей в вариантах осуществления настоящего способа может быть индуцировано под действием силы тяжести или одного или нескольких насосов или комбинации из силы тяжести и насоса (насосов) или даже других средств индуцирования циркулирования жидкостей. При использовании данной конфигурации в реакторе можно регулировать концентрацию жидких реагентов, и можно регулировать концентрацию твердых веществ в реакторе. В результате регулирования концентрации жидких реагентов реакторы могут функционировать при наличии значительных избытков конкретного реагента в реакторе, что, тем самым, оказывает большое влияние как на время прохождения реакции, так и на полноту прохождения реакции в том, что касается низкой концентрации другого реагента. Данный режим функционирования также делает возможным регулирование концентрации твердых веществ в реакторе, что также является важным при получении полной реакции для твердых веществ за минимальное время.

Во всех вариантах осуществления фильтрование может быть осуществлено при использовании различных средств, в том числе гравитационного, напорного или вакуумного фильтрования, используя фильтрующие материалы, такие как стекловолокно и фарфоровые сита. Могут быть использованы фильтры, в особенности зонированные фильтры, в том числе ленточные фильтры, чашевые фильтры, барабанные фильтры и плиточно-рамные фильтры. Могут быть использованы и альтернативные способы отделения твердых веществ от жидкостей, такие как центрифугирование. При желании агломераты кристаллов продукта в виде карбоната кальция, которые образуются в ходе способа, могут быть разрушены при использовании ультразвукового дезинтегратора, гомогенизатора или других традиционных средств, использующихся для уменьшения размеров частиц.

В вариантах осуществления настоящего способа, в которых используется абсорбционная башня для отправления на рецикл промывных вод с фильтровальной лепешки, образуемой продуктом в виде карбоната кальция, типы башен включают башенные абсорберы со слоем насадки и с распылительным орошением. При проведении обработки гипса промывные воды с фильтровальной лепешки, образуемой карбонатом кальция, будут проходить через абсорбер совместно с аммиаком и диоксидом углерода из хвостовых газов электростанции с образованием карбоната аммония. Карбонат аммония будет отправляться на рецикл обратно в способ для использования в качестве технологического реагента.

Вариант осуществления номер 1 - Двухступенчатый двухреакторный частично непрерывный противоточный способ превращения гипса

Вариант осуществления настоящего изобретения представляет собой двухреакторный двухступенчатый противоточный способ. Схематическое представление способа продемонстрировано на фигуре 1. Как это можно сказать при обращении к фигуре 1, раствор карбоната аммония поступает в способ в реакторе № 2 (11), а непрореагировавший гипс поступает в способ в реакторе № 1 (8). Раствор карбоната аммония может быть получен из источника со стороны, или при проведении обработки гипса из систем ДДГ, карбонат аммония может быть получен из дымовых газов электростанции, содержащих диоксид углерода, в результате проведения реакции между диоксидом углерода и аммиаком для производства карбоната аммония, который вводят в способ в соответствии с представленным выше описанием изобретения.

Данное введение реагентов обеспечивает воздействие на прежде неполностью прореагировавший гипс раствора карбоната аммония наибольшей крепости (который может быть получен при использовании абсорбционной башни из СО2 дымовых газов в случае проведения обработки гипса из систем ДДГ) в реакторе № 2 (11), в результате приводящее к получению избыточного количества карбоната аммония, что делает возможной 100%-ную степень превращения в карбонат кальция. Кроме того, в реакторе № 1 (8) неполностью прореагировавший раствор карбоната аммония вводят в реакцию с концентрированным гипсом, что в результате приводит к получению 100%-ной степени превращения карбоната аммония в сульфат аммония. На основании методик лабораторных и полупромышленных испытаний, как описано, например, в раскрытых ниже примерах, фигура 1 изображает двухступенчатый частично непрерывный противоточный способ настоящего изобретения, использующий два реактора в соответствии с моделированием при использовании стендовых лабораторных испытаний и полупромышленных испытаний при наличии приблизительно 100 фунтов (45,4 кг) в час для подаваемого сырья в виде карбоната аммония.

Таким образом, на фигуре 1 продемонстрирован двухреакторный двухступенчатый вариант осуществления настоящего частично непрерывного противоточного способа. Отображенный способ влечет за собой проведение реакции между гипсом (в том числе гипсом из систем ДДГ и гипсом из других источников) и карбонатом аммония для получения сульфата аммония и карбоната кальция. Это уникальный частично непрерывный противоточный способ при наличии внутреннего рецикла жидкостей для доведения до максимума выхода и степени чистоты продуктов в виде карбоната кальция и сульфата аммония и сведения к минимуму использования воды.

Как это можно сказать при дальнейшем обращении к фигуре 1, гипсовая суспензия (2) является суспензией гипса, прежде подвергнутого обработке серной кислотой, которую выливают поверх фильтра А (5), что в результате приводит к получению остаточной фильтровальной лепешки. Гипсовую фильтровальную лепешку (6) после этого прополаскивают при использовании промывных вод (3) для удаления загрязнителей и серной кислоты. Гипсовую фильтровальную лепешку (6) подают в реактор № 1 (8), где ее смешивают с раствором сульфата аммония/карбоната аммония (18) из фильтра № 2 (15) и его приемника (16). Для перемешивания содержимого реактора № 1 (8) используют перемешивающее устройство (7). Температуру в реакторе № 1 (8) выдерживают в диапазоне от 41°F (5,0°С) до 176°F (80,0°C), предпочтительно от 60°F (15,6°С) до 120°F (48,9°С), более предпочтительно от 70°F (21,1°С) до 110°F (43,3°С), а наиболее предпочтительно от 80°F (26,7°С) до 100°F (37,8°С). Карбонат аммония быстро вступает в реакцию в реакторе № 1 (8), поскольку имеет место стехиометрически избыточное количество присутствующего гипса. По мере надобности добавляют аммиак (21) в форме раствора гидроксида аммония или газообразного или жидкого аммиака для предотвращения пенообразования и выдерживания значения рН в диапазоне приблизительно от 6,8 до 9,4, а предпочтительно от 7,6 до 9,0 в реакторе № 1 (8). По истечении времени пребывания, находящегося в диапазоне от 4 до 60 минут, а предпочтительно составляющего приблизительно 10 минут, отходящий продукт из реактора № 1 (8) выгружают в фильтр № 1 (9). Фильтрат представляет собой раствор продукта в виде сульфата аммония (19). Комбинацию фильтровальной лепешки, образуемой карбонатом кальция и гипсом, (10), которую получают в фильтре № 1 (9), подают в реактор № 2 (11). В реактор № 2 (11) дозируют раствор карбоната аммония (12) при концентрации, находящейся в диапазоне от 25 до 35%, а предпочтительно составляющей 33%, при температуре в диапазоне от 120°F (48,9°С) до 60°F (15,6°С), а предпочтительно от 110°F (43,3°С) до 70°F (21,1°С), но наиболее предпочтительно от 100°F (37,8°С) до 80°F (26,7°С), и перемешивают при использовании перемешивающего устройства (20). Температуру в реакторе № 2 (11) выдерживают в диапазоне от 41°F (5,0°С) до 176°F (80,0°C), предпочтительно от 60°F (15,6°С) до 120°F (48,9°С), более предпочтительно от 70°F (21,1°С) до 110°F (43,3°С), а наиболее предпочтительно от 80°F (26,7°С) до 100°F (37,8°С). Гипс быстро вступает в реакцию в реакторе № 2 (11), поскольку имеет место стехиометрический избыток присутствующего карбоната аммония. Добавляют аммиак (21) в форме раствора гидроксида аммония или газообразного или жидкого аммиака для предотвращения пенообразования и выдерживания значения рН в диапазоне от 6,8 до 9,4, а предпочтительно от 7,6 до 9,0 в реакторах. По истечении времени пребывания, находящегося в диапазоне от 4 до 60 минут, а предпочтительно составляющего приблизительно 10 минут, отходящий продукт из реактора № 2 (11) отправляют в фильтр № 2 (15) для получения в результате фильтровальной лепешки, образуемой продуктом в виде карбоната кальция, (14). Фильтровальную лепешку, образуемую продуктом в виде карбоната кальция, (14) после этого прополаскивают при использовании среды водного промывания (13).

В случае подстраивания технологических параметров для производства продукта в виде карбоната кальция, представляющего собой фатеритовую полиморфную модификацию, среда водного промывания (13) может быть отправлена по байпасу в интересах непроведения водного промывания или использования промывания сульфатом аммония в целях стабилизации фатерита, полученного в способе, для долговременного хранения. Раствор промывных вод для абсорбционной башни карбоната аммония (17) теперь содержит некоторое количество карбоната аммония и сульфата аммония, что используют при получении раствора карбоната аммония (12) для использования в способе.

Все количество или часть раствора промывных вод (17) из фильтра № 2, содержащих некоторое количество карбоната аммония и сульфата аммония, могут быть поданы в реактор № 1.

Следует обратить внимание на то, что предусматривается дополнительное технологическое регулирование вследствие наличия приемника жидкости для удерживания частей раствора сульфата аммония/карбоната аммония, который продемонстрирован на фигуре 1 и обозначен как приемник (16).

Следующий далее перечень технологических стадий обобщает описанные выше стадии настоящего двухреакторного многоступенчатого частично непрерывного противоточного технологического поточного способа, продемонстрированного на фигуре 1, (где используют фильтрование, могут быть использованы и другие обычные операции разделения твердых веществ-жидкостей, такие как центрифугирование):

1. Гипс (в том числе гипс из систем ДДГ и гипс из других источников, таких как гипс, произведенный в результате кислотной обработки фосфатной породы) смешивали с водой и серной кислотой для получения водной суспензии, содержащей приблизительно от 25 до 30% гипса и продемонстрированной как гипсовая суспензия (2), и которую после этого отфильтровывают в фильтре А (5) для удаления возможных физических загрязнителей в гипсе. Следует обратить внимание на то, что при обращении с гипсом из систем ДДГ гипсовая суспензия может быть отобрана непосредственно из скруббера для очистки от оксидов серы (SOx).

2. Отфильтрованную гипсовую фильтровальную лепешку (6) из фильтра А (5) промывали при использовании воды. Таким образом, фильтрат из фильтра А (5) представлял собой промывные воды, содержащие растворимые загрязнители в гипсе.

3. Фильтровальную лепешку из фильтра А (5) удаляли и загружали в реактор № 1 (8).

4. Поток раствора сульфата аммония/карбоната аммония (18) из приемника (16) смешивали с гипсовой фильтровальной лепешкой (6) из фильтра А (5) в реакторе № 1 (8) и по мере надобности добавляли аммиак (21) для выдерживания значения рН в диапазоне от 6,8 до 9,4, а предпочтительно от 7,6 до 9,0 и для предотвращения пенообразования. Однако может оказаться необходимой нейтрализация аммиака, добавленного для регулирования пенообразования, (будь то водного раствора аммиака или безводного аммиака), и, таким образом, может потребоваться добавление к раствору продукта в виде сульфата аммония кислоты, такой как серная кислота. Времена пребывания в реакторах в 5, 10, 15, 20, 30 и 60 минут обеспечивали достижение 100%-ной степени превращения. Время пребывания в 2 минуты обеспечивало достижение степени превращения в диапазоне от 90 до 100%. При использовании времени пребывания в реакторе в 20 минут для каждого реактора при 25°С подвергали испытанию стехиометрические процентные соотношения для гипса, вступающего в реакторе № 1 (8) и в реакторе № 2 (11), 20% : 80%, 80% : 20%, 30% : 70% и 70% : 30%, которые продемонстрировали 99-100%-ную степень превращения гипса в карбонат кальция. Уменьшение времени пребывания до менее чем 20 минут в каждом реакторе может приводить к прохождению неполной реакции в случае использования менее реакционноспособного гипса. Температуру в реакторах № 2 (11) и № 1 (8) выдерживают в диапазоне от 41°F (5,0°С) до 176°F (80,0°C), предпочтительно от 60°F (15,6°С) до 120°F (48,9°С), более предпочтительно от 70°F (21,1°С) до 110°F (43,3°С), а наиболее предпочтительно от 80°F (26,7°С) до 100°F (37,8°С).

5. В реакторе № 1 (8) использовали действие перемешивающего устройства.

6. Из фильтра № 1 (9) собирали раствор продукта в виде сульфата аммония (19).

7. Комбинацию фильтровальной лепешки, образуемой продуктом в виде карбоната кальция и гипсом, (10) из фильтра № 1 (9) вводили в реактор № 2 (11) и по мере надобности добавляли аммиак (21) для выдерживания значения рН в диапазоне от 6,8 до 9,4, а предпочтительно от 7,6 до 9,0 и для предотвращения пенообразования.

8. В одном необязательном варианте осуществления двухреакторного способа в реакторе № 2 (11) может быть использовано перемешивающее устройство (20).

9. В реактор № 2 (11) в течение времени реакции вводят раствор карбоната аммония (12) при концентрации, находящейся в диапазоне от 25% до 35%, а предпочтительно составляющей приблизительно 33% для раствора карбоната аммония при температуре в диапазоне от 60°F (15,6°С) до 120°F (48,9°С), предпочтительно от 70°F (21,1°С) до 110°F (43,3°С), а наиболее предпочтительно от 80°F (26,7°С) до 100°F (37,8°С), а суспензию продуктов реакции вводили в фильтр № 2 (15).

10. Образуемую карбонатом кальция фильтровальную лепешку, полученную в фильтре № 2 (15), промывали при использовании воды (среды водного промывания (13)) для получения в результате фильтровальной лепешки, образуемой продуктом в виде карбоната кальция, (14), а получающийся в результате фильтрат (раствор промывных вод для башни карбоната аммония (17)), теперь содержащий некоторое количество карбоната аммония и сульфата аммония, использовали при получении раствора карбоната аммония (12) для использования в способе.

Однако, среда водного промывания (13) может быть отправлена по байпасу в интересах непроведения водного промывания или использования промывания совместно с сульфатом аммония в целях стабилизации фатерита, полученного в способе, для долговременного хранения.

11. Раствор продукта в виде сульфата аммония (19), который представляет собой фильтрат из фильтра 1 (9), хранят и используют без последующей обработки, или он может быть сконцентрирован для получения более концентрированного раствора или отправлен в кристаллизатор. При хранении данный раствор оптимально нагревают до температуры в диапазоне от 110°F (43,3°С) до 115°F (46,1°С) для предотвращения прохождения кристаллизации. В случае желательности наличия твердого продукта в виде сульфата аммония в способе настоящего изобретения будут использовать кристаллизатор или, в альтернативном варианте, испаритель или гранулятор для выращивания кристаллов сульфата аммония в целях отделения и удаления в качестве более легкого в обращении более твердого продукта.

Продукт в виде карбоната кальция в соответствии с представлением в принципе представляет собой очень маленькие фатеритовые сферолиты в диапазоне от 1 мкм до 8 мкм в диаметре, а по массе 95% диаметров сферолитов находятся в диапазоне от 2 мкм до 5 мкм.

Последовательность реакторов для приведенных в качестве примера вариантов осуществления двухступенчатого способа

Фигура 10А, 10В и 10С совместно демонстрируют технологическую диаграмму последовательности для двухступенчатого двухреакторного способа настоящего изобретения в соответствии с представлением на фигуре 1. Данная диаграмма последовательности предназначена для двухступенчатого двухреакторного способа, где подаваемое сырье в каждый реактор загружают в течение 10-минутного периода, после чего материалы смешивают в реакторе в течение 10 минут, а после этого реактор выгружают в течение 10-минутного периода. Каждый блок в каждом ряду диаграммы последовательности в соответствии с представлением на фигурах 10А, 10В и 10С представляет 10-минутный период времени, где время операции проходит слева направо, и каждый блок по вертикали представляет тот же самый 10-минутный период. Каждый ряд диаграммы последовательности представляет времена операций, относящиеся к реакторам на фигуре 1, где первый ряд представляет время операций для реактора № 1 (8), а второй ряд представляет время операций для реактора № 2 (11). Затенение на диаграмме последовательности демонстрирует периоды времени в способе, в течение которых фильтры, продемонстрированные на фигуре 1, которыми в данном случае являются вакуумные ленточные фильтры, отключают в соответствии с разъяснением условных обозначений в верхней части диаграммы. Блок, не имеющий затенения, указывает на то, что все фильтры действуют.

Числа 10, 20, 30, 40, 50, 60, 70, 80, 90, 100, 110, 120, 130, 140 и 150 в блоках представляют время в минутах, а маркировки в блоках загрузка 1, реакция 1, выгрузка 1, загрузка 2, реакция 2 и выгрузка 2 обозначают реактор и операцию, проходящую в течение данного временного интервала. Например, первый блок в первом ряду диаграммы последовательности на фигурах 10А, 10В и 10С маркируют как «загрузка 1», указывая на то, что в реактор № 1 (8) на фигуре 1 загружают гипсовую суспензию (2) при использовании фильтра А (5) в течение 10-минутного периода. Кроме того, второй блок первого ряда маркируют как «реакция 1», указывая на выдерживание материалов в реакторе № 1 (8) в течение времени пребывания в 10 минут. Третий блок представляет 10-минутный период времени, в течение которого суспензию в реакторе № 1 (8) выгружают в фильтр № 1 (9), получая фильтровальную лепешку, образуемую карбонатом кальция и гипсом, (10). Ряд 2 диаграммы последовательности подобен ряду 1, но демонстрирует времена загрузки, времена пребывания и времена выгрузки для реактора № 2 (11) при маркировке как, соответственно, загрузка 2, реакция 2 и выгрузка 2.

В результате сопоставления всех временных интервалов, в течение которых каждый фильтр отключают на 150 минут эксплуатации, продемонстрированных в данной диаграмме последовательности для данного двухступенчатого двухреакторного способа, демонстрируется то, что фильтр А гипсовой суспензии (5) был отключен 66,7% времени, фильтр № 1 (9) был отключен 61,5% времени, а фильтр № 2 (15) был отключен 53,8% времени. Фигуры 11А, 11В и 11С демонстрируют технологическую диаграмму последовательности для двухступенчатого четырехреакторного способа настоящего изобретения в соответствии с представлением на фигуре 2, что обсуждается ниже в отношении второго варианта осуществления настоящего изобретения. Ряды, маркировки и разъяснение условных обозначений на фигурах 11А, 11В и 11С подобны тому, что имеет место на фигуре 10 в соответствии с представленным выше описанием изобретения. Различие заключается в том, что соединенные параллельно реакторы на первой ступени на фигуре 2 - реактор № 1 (36) и реактор № 2 (40) - обозначаются на диаграмме последовательности, соответственно, символами 1а и 1b, а маркировки 2а и 2b на диаграмме последовательности обозначают реактор № 3 (41) и реактор № 4 (42), соответственно, на фигуре 2. В течение 180 минут эксплуатации, продемонстрированных на фигурах 11А, 11В и 11С для данного двухступенчатого четырехреакторного способа, фильтр № 1 гипсовой суспензии (32) на фигуре 2 был отключен 33,3% времени, фильтр № 2 (37) был отключен 33,3% времени, а фильтр № 3 (43) был отключен 26,7% времени. Фигуры 12А, 12В и 12С демонстрируют технологическую диаграмму последовательности для двухступенчатого шестиреакторного способа настоящего изобретения в соответствии с представлением на фигурах 8А и 8В, что обсуждается ниже в отношении второго варианта осуществления настоящего изобретения. Данная диаграмма последовательности опять-таки подобна диаграммам последовательности на фигуре 10 и фигуре 11, описанных выше, за исключением обозначения символами 1а, 1b и 1с, продемонстрированными на фигурах 12А, 12В и 12С, реактора № 1 (36), реактора № 2 (40) и реактора № 5 (51), соответственно, на фигуре 8, и обозначения символами 2а, 2b и 2с на диаграмме последовательности фигуры 12 реактора № 3 (41), реактора № 4 (45) и реактора № 6 (52), соответственно, на фигуре 8. Ни в какой момент времени в течение времен, продемонстрированных на диаграмме последовательности для данного двухступенчатого, шестиреакторного способа, не отключают никакие ленты вакуумных фильтров.

Обсуждавшиеся выше диаграммы последовательности демонстрируют преимущества по эффективности для эксплуатации соединенных параллельно реакторов на каждой ступени настоящего способа.

Вариант осуществления номер 2 - Двухступенчатый четырехреакторный частично непрерывный противоточный способ превращения гипса

Второй вариант осуществления настоящего изобретения представляет собой двухступенчатый частично непрерывный противоточный способ, подобный двухступенчатому двухреакторному варианту осуществления, но включающий четыре реактора, где два реактора соединяются параллельно для каждой ступени (смотрите фигуру 2 для схематического представления способа). Расширение данного варианта осуществления, обсуждаемое дополнительно ниже, представляет собой двухступенчатый способ, включающий более чем два реактора, функционирующие при параллельном соединении в рамках каждой ступени, таким образом, как шесть реакторов, продемонстрированных на фигурах 8А и 8В.

Дополнительные два реактора добавляют для обеспечения получения продуктов, характеризующихся чрезвычайно высокой степенью чистоты и высоким выходом, при использовании гипса, который содержит большие кристаллы, характеризующиеся меньшей площадью удельной поверхности или содержащие примеси, что делает их менее реакционноспособными.

Кроме того, четырехреакторный способ обеспечивает достижение преимуществ для коммерческой эксплуатации, где выдерживается хорошее функционирование ленточного фильтра. Способ включает два комплекта реакторов, но только один комплект фильтров таким образом, чтобы фильтры всегда были бы заполнены остаточной фильтровальной лепешкой при фильтровании. В случае непрерывного запитывания фильтров выдерживается хороший вакуум при фильтровании, что приводит к достижению хорошего фильтрования и хорошего промывания фильтровальных лепешек при фильтровании.

Как это можно сказать при сопоставлении четырехреакторного способа с двухреакторным способом, продемонстрированным на фигуре 1, способ на фигуре 1 демонстрирует два реактора, соединенные последовательно, и приемник (16) для удерживания раствора сульфата аммония/карбоната аммония (18). Варианты осуществления настоящего способа, продемонстрированные на фигуре 2, включают четырехреакторный способ, функционирующий подобно двум реакторам, соединенным последовательно, без использования приемника. Для плавного полунепрерывного функционирования могут быть добавлены (при желании) дополнительные реакторы и/или приемники. Например, на фигуре 2 может быть добавлен приемник для удерживания раствора сульфата аммония/карбоната аммония (49).

Как это можно сказать при обращении к фигуре 2, фильтр 1 (32) используют для фильтрования поступающей гипсовой суспензии (30), образованной из гипса и воды, которая содержит от 1 до 5% серной кислоты, которую добавляли для растворения примесей в гипсе из систем ДДГ. Ленточные фильтры, использующиеся в способе на фигуре 2, включают зону А и зону В. В фильтре 1 (32) (зона А) гипс отфильтровывают, после чего остается остаточная фильтровальная лепешка, через которую в зоне В перепускают промывные воды (31), после чего остается раствор для очищения и рецикла (33). Гипсовую фильтровальную лепешку (34) после этого подают либо в реактор № 1 (36), либо в реактор № 2 (40), в которые прежде загружали или в настоящий момент загружают раствор сульфата аммония/карбоната аммония (49) в соответствии с выгрузкой из зоны А фильтра 3 (43) и поступлением либо из реактора № 3 (41), либо из реактора № 4 (45). В случае приема реактором № 1 (36) или реактором № 2 (40) раствора сульфата аммония/карбоната аммония (49) и осуществления для них перемешивающего воздействия либо перемешивающего устройства (35), либо перемешивающего устройства (39) может быть введена гипсовая фильтровальная лепешка (34). После заполнения гипсовой фильтровальной лепешкой (34) и раствором сульфата аммония/карбоната аммония (49) до надлежащих стехиометрических пропорций смешивание продолжают при одновременном проведении реакции в течение требуемого времени для желательного завершения реакции и по мере надобности добавляют аммиак (58) для предотвращения пенообразования в результате регулирования значения рН в диапазоне от 6,8 до 9,4, а предпочтительно значения рН в диапазоне от 7,6 до 9,0. После завершения реакции содержимое реактора 1 (36) или реактора 2 (40) подают в фильтр 2 (37), где фильтрат, образуемый раствором продукта в виде сульфата аммония (46), собирают в качестве продукта, а фильтровальную лепешку, состоящую из фильтровальной лепешки, образуемой карбонатом кальция и гипсом, (38), подают либо в реактор № 3 (41), либо в реактор № 4 (45), в которые прежде загружали или в настоящий момент загружают раствор карбоната аммония (50), и в которых проводят смешивание при использовании надлежащего перемешивающего устройства (42 или 44). При завершении загрузки реакцию продолжают в течение времени, требуемого для завершения реакции, и в реактор 1 (36) и реактор 2 (40) по мере надобности добавляют аммиак (58) для предотвращения пенообразования в результате регулирования значения рН в диапазоне от 6,8 до 9,4, а предпочтительно значения рН в диапазоне от 7,6 до 9,0.

При завершении реакции и пустых либо реакторе 3 (41), либо реакторе 4 (45) или их опорожнении до желательного уровня суспензия, полученная в реакторе № 3 (41) или реакторе № 4 (45), может быть подана в зону А фильтра 3 (43) для получения раствора сульфата аммония/карбоната аммония (49), отправляемого в пустой реактор. Фильтровальная лепешка включает промывные воды (46) для удаления какого-либо количества раствора в виде раствора сульфата аммония/карбоната аммония, остающегося в фильтровальной лепешке, таким образом, чтобы растворы, вымытые из фильтровальной лепешки, могли бы быть отправлены на рецикл в способ при использовании раствора для формирования раствора промывных вод в абсорбционную башню карбоната аммония (48). Однако, промывные воды (46) могут быть отправлены по байпасу в интересах непроведения водного промывания или использования промывания совместно с сульфатом аммония в целях стабилизации фатерита, полученного в способе, для долговременного хранения.

Для плавно функционирующего способа фильтры обычно заполняют фильтровальной лепешкой. Гипсовой фильтровальной лепешкой (34) из фильтра 1 (32) запитывают либо реактор № 1 (36), либо реактор № 2 (40), как это делают и для раствора сульфата аммония/карбоната аммония (49), который подают в тот же самый реактор. Фильтровальной лепешкой из фильтра 2 (37) запитывают реактор № 3 (41) или реактор № 4 (45) при запитывании того же самого реактора свежим раствором карбоната аммония (50). Фильтр № 3 (43) выгружает фильтровальную лепешку, образуемую продуктом в виде карбоната кальция, (47). Дополнительное технологическое регулирование обеспечивают в результате наличия приемника жидкости для удерживания частей раствора сульфата аммония/карбоната аммония, который продемонстрирован на фигуре 1 и обозначен как приемник (16).

Расширенный вариант осуществления номер 2, включающий множество реакторов

Как это отмечалось выше, расширение второго варианта осуществления настоящего изобретения представляет собой двухступенчатый способ, включающий более, чем два реактора, функционирующих при параллельном соединении в рамках каждой ступени, таким образом, как шесть реакторов, продемонстрированных на фигурах 8А и 8В. В данном случае может иметься любое количество реакторов в количестве из двух и более для облегчения технологического регулирования и оптимизирования степени чистоты и выхода продукта в зависимости от характеристик гипсового подаваемого сырья, подвергаемого превращению, и желательных характеристик продукта в виде сульфата аммония и карбоната кальция. Кроме того, использование дополнительных комплектов реакторов в количестве из двух улучшает эффективность способа в результате уменьшения или исключения времени простоя для вакуумных ленточных фильтров. Дополнительные комплекты реакторов также делают возможным получение большей гибкости при регулировании размера частиц в результате обеспечения подстраивания времен пребывания, температур, значений рН и соотношений между реагентами.

Три реактора на каждой ступени улучшают эффективность способа в результате исключения времени простоя для вакуумной ленты, как это видно при сопоставлении фигур 10-12. Это в особенности продемонстрировано на фигуре 12, где фигуры 12А, 12В и 12С демонстрируют технологическую диаграмму последовательности для двухступенчатого шестиреакторного способа в отношении способа, продемонстрированного на фигурах 8А и 8В. Ни в какой момент времени в ходе способа не отключают никакие ленты вакуумных фильтров, а вместо этого они функционируют с полной нагрузкой все время. Диаграммы последовательностей на фигурах 10-12 демонстрируют преимущества по эффективности для эксплуатации реакторов, соединенных параллельно, на каждой ступени способа. Дополнительные реакторы также обеспечивают достижение гибкости в отношении времени пребывания в реакторе, что позволяет провести регулирование размера и формы частиц и обеспечивает полное превращение крупного менее реакционно-способного гипса.

На фигуре 8 фильтр 1 (32) используют для фильтрования поступающей гипсовой суспензии (30), образованной из гипса и воды, которая содержит от 1 до 5% серной кислоты, которую добавляли для растворения примесей в гипсе из систем ДДГ. Фильтр № 1 и фильтр № 2, использующиеся в способе, являются зонированными, включая зону А и зону В. В зоне А фильтра 1 (32) гипс отфильтровывают, после чего остается остаточная фильтровальная лепешка, через которую в зоне В перепускают промывные воды (31), после чего остается раствор для очищения и рецикла (33). Гипсовую фильтровальную лепешку (34) после этого подают либо в реактор № 1 (36), либо в реактор № 2 (40), либо в реактор № 5 (51), в которые прежде загружали или в настоящий момент загружают раствор сульфата аммония/карбоната аммония (49) в соответствии с выгрузкой из зоны А фильтра 3 (43) и поступлением либо из реактора № 3 (41), либо из реактора № 4 (45), либо из реактора № 6 (52). В случае приема реактором № 1 (36), реактором № 2 (40) или реактором № 5 (51) раствора сульфата аммония/карбоната аммония (49) и осуществления для них перемешивающего воздействия либо перемешивающего устройства (35), либо перемешивающего устройства (39), либо перемешивающего устройства (53) может быть введена гипсовая фильтровальная лепешка (34). После заполнения гипсовой фильтровальной лепешкой (34) и раствором сульфата аммония/карбоната аммония (49) до надлежащих стехиометрических пропорций смешивание продолжают при одновременном проведении реакции в течение требуемого времени. В реактор № 1 (36), реактор № 2 (40) или реактор № 5 (51) по мере надобности добавляют аммиак для предотвращения пенообразования в результате регулирования значения рН в диапазоне от 6,8 до 9,4, а предпочтительно значения рН в диапазоне от 7,6 до 9,0. После завершения реакции содержимое реактора № 1 (36), реактора № 2 (40) или реактора № 5 (51) подают в фильтр 2 (37) для выдерживания непрерывного фильтрования, где фильтрат, образуемый раствором продукта в виде сульфата аммония (46), собирают в качестве продукта, а фильтровальную лепешку, состоящую из фильтровальной лепешки, образуемой карбонатом кальция и гипсом, (38), подают либо в реактор № 3 (41), либо в реактор № 4 (45), либо в реактор № 6 (52), в которые прежде загружали или в настоящий момент загружают раствор карбоната аммония (50), и в которых проводят смешивание при использовании надлежащего перемешивающего устройства (42, 44 или 54). При завершении загрузки реакцию продолжают в течение времени, надлежащего для завершения реакции, и в реактор № 3 (41), реактор № 4 (45) и реактор № 6 (40) по мере надобности добавляют аммиак (58) для предотвращения пенообразования в результате регулирования значения рН в диапазоне от 6,8 до 9,4, а предпочтительно значения рН в диапазоне от 7,6 до 9,0.

При завершении реакции и пустых либо реакторе № 1 (36), либо реакторе № 2 (40), либо реактора № 5 (51) суспензия, полученная в реакторе № 3 (41), реакторе № 4 (45) или реакторе № 6 (52), может быть подана в зону А фильтра 3 (43) для выдерживания непрерывного фильтрования в целях получения раствора сульфата аммония/карбоната аммония (49), отправляемого в пустой реактор. Фильтровальная лепешка включает промывные воды (46) для удаления какого-либо количества раствора в виде раствора сульфата аммония/карбоната аммония (49), остающегося в фильтровальной лепешке, таким образом, чтобы растворы, вымытые из фильтровальной лепешки, могли бы быть отправлены на рецикл в способ при использовании раствора для формирования раствора промывных вод в абсорбционную башню карбоната аммония (48).

Для плавно функционирующего способа фильтры всегда заполняют фильтровальной лепешкой. Гипсовой фильтровальной лепешкой на фильтре (34) из фильтра 1 (32) запитывают либо реактор № 1 (36), либо реактор № 2 (40), либо реактор № 5 (51), как это делают и для раствора сульфата аммония/карбоната аммония (49), который подают в тот же самый реактор. Фильтровальной лепешкой из фильтра 2 (37) запитывают реактор № 3 (41), реактор № 4 (45) или реактор № 6 (52) при запитывании того же самого реактора свежим раствором карбоната аммония (50). Фильтр № 3 (43) выгружает фильтровальную лепешку, образуемую продуктом в виде карбоната кальция, (47). Дополнительное технологическое регулирование при желании обеспечивают в результате наличия приемника жидкости для удерживания частей раствора сульфата аммония/карбоната аммония, который продемонстрирован на фигуре 1 и промаркирован как приемник (16).

Вариант осуществления номер 3 - Три и более ступени, шесть и более реакторов - частично непрерывный противоточный способ превращения гипса

Третий вариант осуществления настоящего изобретения представляет собой частично непрерывный противоточный способ, который включает множество ступеней в количестве из двух и более и включает любое количество реакторов в количестве из двух и более при выборе количества ступеней и реакторов для облегчения технологического регулирования и оптимизирования степени чистоты и выхода продукта в зависимости от характеристик подвергаемого превращению гипсового подаваемого сырья и желательных характеристик продукта в виде сульфата аммония и карбоната кальция (смотрите фигуры 9А, 9В и 9С в отношении схематического представления способа).

Размер и/или полиморфные модификации продукта в виде карбоната кальция можно регулировать в результате осуществления способа настоящего изобретения на более, чем двух ступенях. Стабильность полиморфных модификаций карбоната кальция в виде фатерита и арагонита является низкой, в частности, стабильность фатерита. Таким образом, схематическое представление на фигурах 9А, 9В и 9С необязательно может включать непосредственное использование сульфата аммония или рециркулирование сульфата аммония для предотвращения или замедления изменения полиморфных модификаций продукта в виде карбоната кальция, таких как фатерит, с переходом к более стабильной полиморфной модификации карбоната кальция, такой как кальцит. Схематическое представление на фигурах 9А-С демонстрирует один вариант осуществления способа, включающий три ступени, использующие три комплекта из двух реакторов, соединенных параллельно. Несмотря на демонстрацию на фигурах 9А-С способа, включающего, по меньшей мере, шесть реакторов, может быть использовано и больше реакторов таким образом, как три реактора для каждой ступени, продемонстрированной на фигурах 8А и 8В. Может быть использовано более, чем три ступени, в том числе множество ступеней, более, чем три ступени, продемонстрированные на фигурах 9А, 9В и 9С, в соответствии с указанием показателя «n» для заключенной в скобки группы из двух соединенных параллельно реакторов - реактора № 5 (51) и реактора № 6 (52) - и их фильтра 4 (53) и перемешивающих устройств (54 и 55).

На фигуре 9 фильтр 1 (32) используют для фильтрования поступающей гипсовой суспензии (30), образованной из гипса и воды, которая содержит от 1 до 5% серной кислоты, которую добавляли для растворения примесей в гипсе из систем ДДГ. Ленточные фильтры, использующиеся в способе, включают зону А и зону В. В зоне А фильтра 1 (32) гипс отфильтровывают, после чего остается остаточная фильтровальная лепешка, через которую в зоне В перепускают промывные воды (31), после чего остается раствор для очищения и рецикла (33). Гипсовую фильтровальную лепешку (34) после этого подают либо в реактор № 1 (36), либо в реактор № 2 (40), в которые прежде загружали или в настоящий момент загружают раствор сульфата аммония/карбоната аммония (49) в соответствии с выгрузкой из фильтра 4 (53) и поступлением либо из реактора № 5 (51), либо из реактора № 6 (52). В случае приема реактором № 1 (36) или реактором № 2 (40) раствора сульфата аммония/карбоната аммония (49) и осуществления для них перемешивающего воздействия либо перемешивающего устройства (35), либо перемешивающего устройства (39) может быть введена гипсовая фильтровальная лепешка (34). После заполнения гипсовой фильтровальной лепешкой (34) и раствором сульфата аммония/карбоната аммония (57) до надлежащих стехиометрических пропорций смешивание продолжают при одновременном проведении реакции в течение требуемого времени и в реактор № 1 (36) и реактор № 2 (40) по мере надобности добавляют аммиак (58) для предотвращения пенообразования в результате регулирования значения рН в диапазоне от 6,8 до 9,4, а предпочтительно от 7,6 до 9,0. Однако, необходимой может оказаться нейтрализация аммиака в результате добавления кислоты, такой как серная кислота. После завершения реакции содержимое реактора 1 (36) или реактора 2 (40) подают в фильтр 2 (37), где фильтрат, образуемый раствором продукта в виде сульфата аммония (46), собирают в качестве продукта, а фильтровальную лепешку, состоящую из фильтровальной лепешки, образуемой карбонатом кальция и гипсом, (38), подают либо в реактор № 5 (51), либо в реактор № 6 (52), в которые прежде загружали или в настоящий момент загружают раствор сульфата аммония/карбоната аммония (49), и в которых проводят смешивание при использовании надлежащего перемешивающего устройства (54 или 55). При завершении загрузки реакцию продолжают в течение надлежащего времени до желательного неполного завершения и продолжают перемешивание при одновременном проведении реакции в течение требуемого времени. В реактор № 1 (36), реактор № 2 (40), реактор № 5 (51) и реактор № 6 (52) по мере надобности добавляют аммиак (58) для предотвращения пенообразования в результате регулирования значения рН в диапазоне от 6,8 до 9,4, а предпочтительно от 7,6 до 9,0.

При достижении реакцией желательного завершения для данной ступени и пустых либо реакторе № 1 (36), либо реакторе № 2 (40) суспензия, полученная в реакторе № 5 (51) или реакторе № 6 (52), может быть подана в фильтр 4 (43) для получения раствора сульфата аммония/карбоната аммония (57), отправляемого в пустой реактор. Фильтровальную лепешку, образуемую карбонатом кальция и гипса, (56), которую выгружают из фильтра 4 (53), подают либо в реактор № 3 (41), либо в реактор № 4 (45), в которые прежде загружали или в настоящий момент загружают раствор карбоната аммония (50), и в которых проводят смешивание при использовании надлежащего перемешивающего устройства (42) или (44). При завершении загрузки реакцию продолжают в течение времени, надлежащего для завершения реакций, и в реакторы № 1 (36), № 2 (40), № 5 (51), № 6 (52), № 3 (41) и/или № 4 (45) по мере надобности добавляют аммиак (58) для предотвращения пенообразования в результате регулирования значения рН в диапазоне от 6,8 до 9,4, а предпочтительно от 7,6 до 9,0. Необходимой может оказаться нейтрализация аммиака в результате добавления кислоты, такой как серная кислота.

При завершении реакции и пустых либо реакторе № 5 (51), либо реакторе № 6 (52) суспензия, полученная в реакторе № 3 (41) или реакторе № 4 (45), может быть подана в зону А фильтра 3 (43) для получения раствора сульфата аммония/карбоната аммония (49), отправляемого в пустые реактор № 5 (51) или реактор № 6 (52).

В случае такого способа, чтобы количество промежуточных пар реакторов, соединенных параллельно, (таких как реакторы № 5 (51) и № 6 (52)) было бы большим, чем при равенстве «n» единице, их функционирование повлекло бы за собой дальнейшее запитывание из фильтра, такого как фильтр 4 (53), твердой фильтровальной лепешкой, образуемой карбонатом кальция и гипсом, следующей далее пары реакторов в целях дополнительного проведения реакции для фильтровальной лепешки с тенденцией к образованию карбоната кальция. Запитывание раствором сульфата аммония/карбоната аммония будет происходить в противоположном направлении для следующей далее пары реакторов с тенденцией к образованию сульфата аммония.

Фильтровальная лепешка включает промывные воды (46) для удаления какого-либо количества раствора в виде раствора сульфата аммония/карбоната аммония, остающегося в фильтровальной лепешке, таким образом, чтобы растворы, вымытые из фильтровальной лепешки, могли бы быть отправлены на рецикл в способ при использовании раствора для формирования раствора промывных вод в абсорбционную башню карбоната аммония (48). Однако, промывные воды (46) могут быть отправлены по байпасу в интересах непроведения водного промывания или использования промывания совместно с сульфатом аммония в целях стабилизации фатерита, полученного в способе, для долговременного хранения.

Для плавно функционирующего способа фильтры заполняют фильтровальной лепешкой, предпочтительно с полной нагрузкой. Гипсовой фильтровальной лепешкой (34) из фильтра 1 (32) запитывают либо реактор № 1 (36), либо реактор № 2 (40), как это делают и для раствора сульфата аммония/карбоната аммония (57), который подают в тот же самый реактор. Фильтровальной лепешкой из фильтра 2 (37) запитывают реактор № 5 (51) или реактор № 6 (52) при запитывании того же самого реактора свежим раствором сульфата аммония/карбоната аммония (49). Фильтровальной лепешкой из фильтра 4 (53) запитывают реактор № 3 (51) или реактор № 4 (45) при запитывании того же самого реактора свежим раствором карбоната аммония (50). Фильтр № 3 (43) выгружает фильтровальную лепешку, образуемую продуктом в виде карбоната кальция, (47). Дополнительное технологическое регулирование обеспечивают в результате наличия приемника жидкости для удерживания частей раствора сульфата аммония/карбоната аммония, который продемонстрирован на фигуре 1 и промаркирован как приемник (16).

Вариант осуществления номер 4 - Трехступенчатый трехреакторный частично непрерывный противоточный способ превращения гипса

Вариант осуществления настоящего изобретения представляет собой трехреакторный трехступенчатый противоточный способ. Схематическое представление способа продемонстрировано на фигуре 16. Как это можно сказать при обращении к фигуре 16, раствор карбоната аммония (такой как соответствующий раствор, полученный, например, из аммиака и диоксида углерода в дымовых газах электростанции) поступает в способ в реакторе № 3 (22), а непрореагировавший гипс поступает в способ в реакторе № 1 (8). Данное введение реагентов обеспечивает воздействие на прежде неполностью прореагировавший гипс раствора карбоната аммония наибольшей крепости (соответствующего получению, например, при использовании абсорбционной башни из СО2 дымовых газов) в реакторе № 3 (22), в результате приводящее к получению избыточного количества карбоната аммония, что делает возможной 100%-ную степень превращения в карбонат кальция. Кроме того, в реакторе № 1 неполностью прореагировавший раствор карбоната аммония вводят в реакцию с концентрированным гипсом, что в результате приводит к получению 100%-ной степени превращения карбоната аммония в сульфат аммония. На основании лабораторных методик в соответствии с описанием, например, в раскрытых ниже примерах фигура 16 изображает трехступенчатый частично непрерывный противоточный способ настоящего изобретения, использующий три реактора в соответствии с моделированием при использовании стендовых лабораторных испытаний.